Способ и система для регулировки фаз газораспределения выпускных клапанов - RU2704909C2

Код документа: RU2704909C2

Чертежи

Описание

Уровень техники/Сущность изобретения

Двигатель с воспламенением от сжатия может быть оснащен системой регулируемых фаз газораспределения для повышения КПД и мощности двигателя. Система регулируемых фаз газораспределения может содержать один или более распределительных валов, привод фаз кулачкового распределения, и газораспределительные цепи, которые соединяют один или несколько распределительных валов с коленчатым валом двигателя. Привод фаз кулачкового распределения может регулировать положение одного или нескольких распределительных валов относительно положения распределительного вала, а выступы на распределительном валу работают с впускными и/или выпускными клапанами цилиндров двигателя. Производственные допуски могут приводить к ошибкам между задаваемым временем открытия впускного и/или выпускного клапанов и фактическим временем открытия впускного и/или выпускного клапанов между различными автомобилями. Ошибка в фазах газораспределения может увеличить выбросы двигателя или уменьшить мощность двигателя. Следовательно, может потребоваться контроль соответствия фактических фаз газораспределения в цилиндрах задаваемым фазам газораспределения так, чтобы требуемые выбросы и характеристики двигателя могли быть более стабильными по всему парку автомобилей.

Авторы настоящего изобретения признают вышеупомянутые недостатки и разработали способ эксплуатации двигателя, в котором: регулируют момент открытия выпускного клапана с помощью контроллера в соответствии с моментом открытия выпускного клапана, определенным по степени изменения давления в цилиндре двигателя.

Путем регулировки задаваемого времени открытия выпускного клапана в соответствии с моментом открытия выпускного клапана, определенным по степени изменения давления в цилиндре, можно обеспечить технический результат, который заключается в улучшении контроля фаз газораспределения выпускных клапанов. Кроме того, путем обеспечения более точной регулировки фаз газораспределения выпускных клапанов, можно улучшить контроль работы расширения в двигателе и выбросов двигателя. В одном из примеров, степень изменения давления в цилиндре во время заданного интервала углов коленчатого вала является основой для определения момента открытия выпускного клапана. Задаваемые фазы газораспределения выпускных клапанов можно регулировать в соответствии с моментом открытия выпускного клапана, определяемым по степени изменения давления в цилиндре во время заданного интервала углов коленчатого вала.

Настоящее изобретение может дать несколько преимуществ. Например, данный подход может улучшить контроль фаз газораспределения выпускных клапанов. Кроме того, данный подход может снизить выбросы двигателя и улучшить экономию топлива двигателя. Кроме того, данный подход может быть пригодным для регулировки фаз газораспределения выпускных клапанов в группе цилиндров в соответствии с выходным сигналом одного датчика давления, расположенного в одном цилиндре группы цилиндров.

Вышеуказанные преимущества и другие преимущества, а также признаки настоящего изобретения станут очевидно выраженными из нижеследующего раздела «Подробное раскрытие изобретение», взятые по отдельности или в сочетании с сопровождающими чертежами.

Следует понимать, что изложенная выше сущность изобретения служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после подробного раскрытия. Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

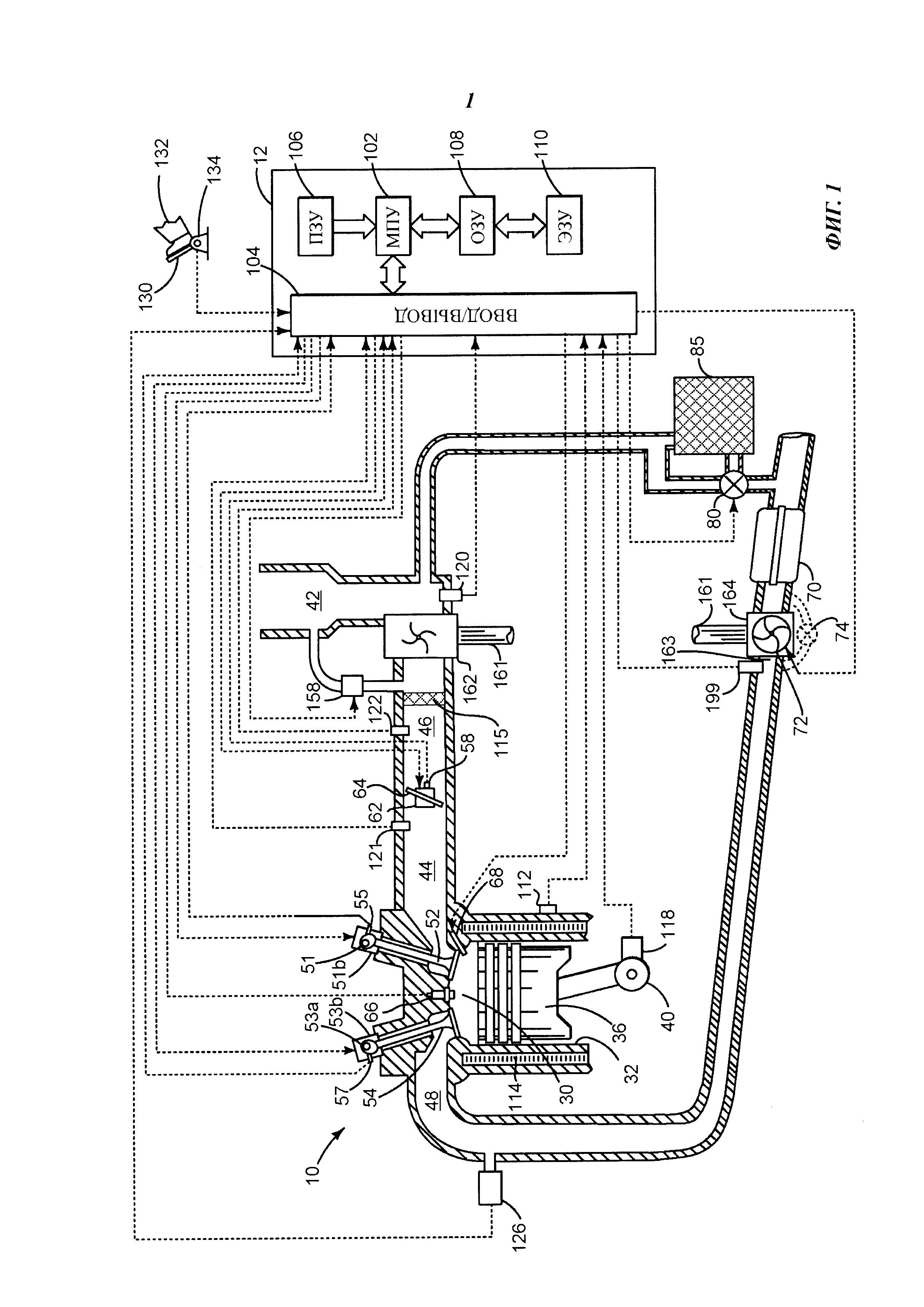

На фиг. 1 показано схематическое изображение двигателя;

на фиг. 2 показаны примерные графики давления в цилиндре и фаз газораспределения во время цикла цилиндра;

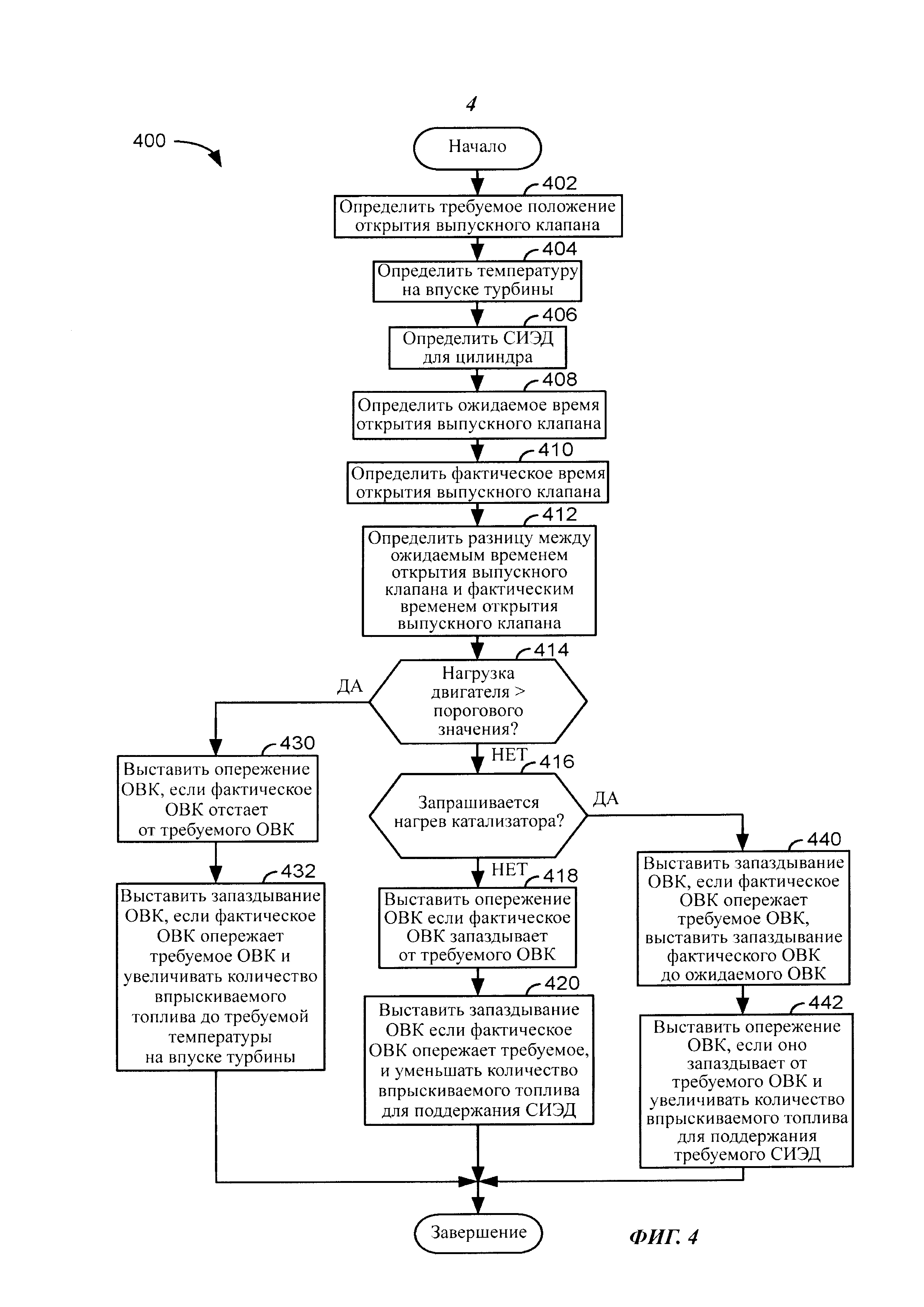

на фиг. 3 показана примерная блок-схема контроллера фаз газораспределения; и на фиг. 4 показан примерный способ работы двигателя.

Подробное раскрытие изобретения

Настоящее изобретение относится к улучшению сгорания в цилиндрах двигателя внутреннего сгорания в соответствии с обратной связью датчиков давления от датчиков давления, расположенных в цилиндрах. На фиг. 1 показан примерный цилиндр двигателя внутреннего сгорания. На фиг. 2 показан примерный профиль давления, полученный с помощью датчика давления в цилиндре. Блок-схема примерного контроллера фаз газораспределения показана на фиг. 3. В заключение, на фиг. 4 показан способ работы двигателя с изменяемыми фазами газораспределения.

Рассмотрим фиг. 1, где двигатель 10 внутреннего сгорания, содержащий множество цилиндров, один цилиндр из которых показан на фиг. 1, управляется электронным контроллером 12 двигателя. Электрические соединения обозначены пунктирными линиями. Двигатель 10 содержит камеру 30 сгорания и стенки 32 цилиндра с поршнем 36, расположенным в ней и соединенным с коленчатым валом 40. Камера 30 сгорания показана сообщающейся с впускным коллектором 44 и выпускным коллектором 48 через соответствующие впускной клапан 52 и выпускной клапан 54. Каждый впускной и выпускной клапан может приводиться в действие впускным кулачком 51а и выпускным кулачком 53а. Положение впускного кулачка 51а может определяться датчиком 55 впускного кулачка. Положение выпускного кулачка 53а может определяться датчиком 57 выпускного кулачка. Привод 51b регулировки фаз впуска распределительного вала может регулировать положение впускного кулачка 51а относительно положения коленчатого вала 40. Привод 53b регулировки фаз выпуска распределительного вала может регулировать положение выпускного кулачка 53а относительно положения коленчатого вала 40.

Топливный инжектор 66 показан расположенным для впрыска топлива непосредственно в цилиндр 30, что известно специалистам в данной области как «прямой впрыск». Топливный инжектор 66 поставляет жидкое топливо пропорционально длительности импульсов от контроллера 12. Топливо поставляется в топливный инжектор 66 топливной системой (не показана), содержащей топливный бак, топливный насос, и топливную рампу (не показана). Давление топлива, подаваемое топливной системой, можно регулировать путем изменения позиционного клапана, регулирующего поток в топливный насос (не показан). Кроме того, в топливной рампе или вблизи нее может быть расположен дозирующий клапан для управления топливом с замкнутым контуром. Дозирующий клапан насоса может также регулировать поток топлива в топливный насос, тем самым сокращая подачу топлива в топливный насос высокого давления. Двигатель 10 не содержит электрическую систему зажигания. Вместо этого, зажигание обеспечивается посредством сжатия.

Впускной коллектор 44 показан сообщающимся с опциональным электронным дросселем 62, который регулирует угол поворота дроссельной заслонки 64 для контроля воздушного потока от впускной камеры 46 наддува. Компрессор 162 вытягивает воздух из воздухозаборника 42 для подачи в камеры 46 наддува. Отработавшие газы поступают на впуск 163 турбины турбонагнетателя и вращают турбину 164, которая соединена с компрессором 162 через вал 161. Охладитель 115 наддувочного воздуха охлаждает воздух, сжатый компрессором 162. Частоту вращения вала компрессора можно регулировать с помощью регулировки положения управления 72 поворотными лопатками или байпасного клапана 158 компрессора. В альтернативных примерах, перепускная заслонка 74 может заменять или использоваться в дополнение к управлению 72 поворотными лопатками. Управление 72 поворотными лопатками регулирует положение лопаток турбины с изменяемой геометрией. Отработавшие газы могут проходить через турбину 164, подавая небольшую энергию для вращения турбины 164, когда лопатки находятся в открытом положении. Отработавшие газы могут проходить через турбину 164 и прикладывать увеличенную силу на турбину 164, когда лопатки находятся в закрытом положении. В качестве альтернативы, перепускная заслонка 74 позволяет отработавшим газам протекать вокруг турбины 164 таким образом, чтобы уменьшить количество энергии, подаваемой в турбину. Байпасный клапан 158 компрессора позволяет возвращать сжатый воздух на выпуске компрессора 162 на впуск компрессора 162. Таким образом, КПД компрессора 162 может быть уменьшен для того, чтобы влиять на поток через компрессор 162 и уменьшать давление во впускном коллекторе.

Сгорание инициируется в камере 30 сгорания, когда топливо воспламеняется посредством воспламенения от сжатия, когда поршень 36 приближается в такте сжатия к верхней мертвой точке. В некоторых примерах, универсальный датчик 126 кислорода в отработавших газах (УДКОГ) может быть соединен с выпускным коллектором 48 выше по потоку от выхлопного устройства 70. В других примерах, датчик УДКОГ может быть расположен ниже по потоку от одного или более устройств очистки отработавших газов. Кроме того, в некоторых примерах, датчик УДКОГ может быть заменен датчиком NOx, у которого есть элементы чувствительные как к NOx, так и к кислороду.

Давление в камере 30 сгорания может быть измерено с помощью датчика 68 давления. В некоторых примерах, датчик 68 давления может также содержать свечу накаливания для прогрева камеры 30 сгорания. Например, при низких температурах двигателя, свеча 68 накаливания может преобразовывать электрическую энергию в тепловую энергию для того, чтобы повысить температуру в камере 30 сгорания. Повышая температуру камеры 30 сгорания, можно облегчить воспламенение воздушно-топливной смеси в цилиндре с помощью сжатия. Контроллер 12 регулирует электроток и напряжение, подаваемые на свечу 68 накаливания. Таким образом, контроллер 12 может регулировать количество электроэнергии, подаваемой на свечу 68 накаливания.

В одном из примеров, выхлопное устройство 70 может содержать сажевый фильтр и каталитические блоки. В другом примере, может быть использовано множество устройств контроля выбросов, с множеством блоков в каждом. В одном из примеров, выхлопное устройство 70 может содержать окислительный нейтрализатор. В других примерах, выхлопное устройство может содержать уловитель обедненных NOx или селективное каталитическое восстановление (СКВ), и/или дизельный сажевый фильтр (ДСФ).

Рециркуляция отработавших газов (РОГ) может представлена в двигателе через клапан 80 РОГ. Клапан 80 РОГ является трехходовым клапаном, который закрывает или позволяет отработавшим газам протекать от места ниже потоку от выхлопного устройства 70, в место системы впуска воздуха в двигатель, находящееся выше по потоку от компрессора 162. В альтернативных примерах, газы РОГ могут протекать от места выше по потоку от турбины 164 во впускной коллектор 44. Газы РОГ могут обходить охладитель 85 РОГ, или, в качестве альтернативы, газы РОГ могут охлаждаться при прохождении через охладитель 85 РОГ. В других примерах, могут быть представлены системы РОГ высокого давления и низкого давления.

Контроллер 12 показан на фиг. 1 в виде стандартного микрокомпьютера, содержащего: микропроцессорное устройство 102, входной/выходной порты 104, постоянное запоминающее устройство 106, оперативное запоминающее устройство 108, энергонезависимое запоминающее устройство 110, и стандартную шину данных. Контроллер 12 показан выполненным с возможностью приема, помимо описанных раннее сигналов, различных сигналов от датчиков, соединенных с двигателем 10, включающих в себя: температуру охлаждающей жидкости двигателя (ТОЖД) от датчика 112 температуры, соединенного с рукавом 114 охлаждения; датчик 134 положения, соединенный с педалью 130 акселератора для измерения положения акселератора, регулируемого водителем 132; измерение давления в коллекторе двигателя (ДВК) от датчика 121 давления, соединенного с впускным коллектором 44; давление наддува от датчика 122 давления, концентрацию кислорода в отработавших газах от датчика 126 кислорода; температуру на входе в турбину от датчика 199; датчик положения двигателя от датчика 118 на эффекте Холла, измеряющего положение коленчатого вала 40; измерение поступающего в двигатель количества воздуха отдатчика 120 (например, датчика расхода воздуха с проволочным элементом); и измерение положения дросселя от датчика 58. Также может измеряться барометрическое давление (датчик не показан) для обработки контроллером 12. В предпочтительном аспекте настоящего изобретения, датчик 118 положения двигателя выдает заданное число равномерно распределенных импульсов на каждый оборот коленчатого вала, из которого можно определить частоту вращения двигателя (ЧВД).

Во время работы каждый цилиндр внутри двигателя 10, как правило, проходит четырехтактный цикл, который содержит такт впуска, такт сжатия, такт расширения, и такт выпуска. Во время такта впуска, как правило, выпускной клапан 54 закрывается, а впускной клапан 52 открывается. Воздух вводится в камеру 30 сгорания через впускной коллектор 44, и поршень 36 перемещается к нижней части цилиндра таким образом, чтобы увеличить объем внутри камеры 30 сгорания. Положение, при котором поршень 36 находится в нижней части цилиндра и в конце своего хода (например, когда камера 30 сгорания имеет наибольший объем) обычно называется специалистами в данной области нижней мертвой точкой (НМТ). Во время такта сжатия, впускной клапан 52 и выпускной клапан 54 закрыты. Поршень 36 перемещается к головке цилиндра таким образом, чтобы сжимать воздух внутри камеры 30 сгорания. Точка, в которой поршень 36 находится в конце своего хода и ближе всего к головке цилиндра (например, когда камера 30 сгорания имеет наименьший объем) обычно называется специалистами в данной области верхней мертвой точкой (ВМТ). В процессе, называемом в дальнейшем впрыском, топливо вводится в камеру сгорания. В некоторых примерах, топливо может впрыскиваться в цилиндр несколько раз в течение одного цикла цилиндра. В процессе, называемом в дальнейшем зажиганием, впрыскиваемое топливо воспламеняется воспламенением от сжатия, приводящим к возгоранию. Во время такта расширения, расширяющиеся газы толкают поршень 36 назад к НМТ. Коленчатый вал 40 преобразует движение поршня во вращательный крутящий момент вращающегося вала. Наконец, во время такта выпуска, выпускной клапан 54 открывается для выпуска сгоревшей воздушно-топливной смеси в выпускной коллектор 48, и поршень возвращается в ВМТ. Следует отметить, что вышеизложенное приведено лишь в качестве примера, и что регулирование фаз открытия и/или закрытия впускного и выпускного клапанов может изменяться для того, чтобы обеспечить положительное или отрицательное перекрытие клапанов, позднее закрытие впускного клапана, или различные другие примеры. Кроме того, в некоторых примерах, может использоваться двухтактный цикл, а не четырехтактный цикл.

Таким образом, система на фиг. 1 представляет систему двигателя, содержащую: двигатель, содержащий цилиндр, датчик положения коленчатого вала, и выпускной клапан; датчик давления, выступающий в цилиндр; и контроллер, содержащий команды, хранящиеся в энергонезависимом запоминающем устройстве, для определения степени изменения давления в цилиндре от выходного сигнала датчика давления, и для регулировки задаваемого времени открытия выпускного клапана в соответствии со степенью изменения давления в цилиндре. Система двигателя дополнительно содержит дополнительные команды для определения угла поворота коленчатого вала, при котором степень изменения датчика давления превышает пороговое значение. Система двигателя дополнительно содержит дополнительные команды контроллера для регулировки задаваемого момента открытия выпускного клапана в соответствии с углом поворота коленчатого вала. Система двигателя включает в себя следующее: угол поворота коленчатого вала является фактическим моментом открытия выпускного клапана. Система двигателя дополнительно содержит дополнительные команды для выставления опережения задаваемого момента открытия выпускного клапана в соответствии с запросом на нагрев катализатора, когда момент открытия выпускного клапана, определяемый по степени изменения давления в цилиндре, запаздывает от задаваемого момента открытия выпускного клапана.

Теперь рассмотрим фиг. 2, на которой показаны примерные графики давления в цилиндре и фаз газораспределения во время цикла цилиндра. Фиг. 2 содержит три графика, синхронизированные по времени. Горизонтальная ось каждого графика представляет собой градусы угла поворота коленчатого вала, при этом градусы угла поворота коленчатого вала изменяются при вращении двигателя. Пунктирные вертикальные линии представляют собой значимые углы поворота коленчатого вала.

Первый график сверху на фиг. 2 является графиком давления в цилиндре от угла поворота коленчатого вала относительно верхней мертвой точки цилиндра. Верхняя мертвая точка цилиндра является нулевым градусом угла поворота коленчатого вала (ГУПКВ). Вертикальная ось представляет давление в цилиндре, при этом давление в цилиндре увеличивается в направлении стрелки вертикальной оси. Горизонтальная ось представляет ГУПКВ, и ГУПКВ обозначены вдоль горизонтальной оси. Пунктирная линия 200 представляет ожидаемое или расчетное давление в цилиндре, определенное с помощью модели. Сплошная линия 202 представляет собой давление в цилиндре, полученное от датчика давления (например, фактическое давление в цилиндре). Штрихпунктирная с двумя точками линия 203 является смоделированным давлением отработавших газов, определяемым с помощью модели политропного расширения в цилиндре. Ожидаемое и политропное давления в цилиндре равны фактическому давлению в цилиндре, когда линия 200 ожидаемого давления в цилиндре и линия 203 политропного давления не видны.

Второй график сверху на фиг. 2 является графиком зависимости фаз газораспределения впускного клапана от градусов угла поворота коленчатого вала для цилиндра. Цилиндром является тот же цилиндр, для которого на первом графике показано давление. Вертикальная ось представляет фазы газораспределения впускного клапана, при этом впускной клапан открыт, когда линия 204 находится на более высоком уровне вблизи стрелки вертикальной оси. Горизонтальная ось представляет ГУПКВ, и ГУПКВ обозначены вдоль горизонтальной оси.

Третий график сверху на фиг. 2 является графиком зависимости фаз газораспределения выпускного клапана от градусов угла поворота коленчатого вала для цилиндра. Цилиндром является тот же цилиндр, для которого на первом графике показано давление. Вертикальная ось представляет фазы газораспределения выпускного клапана, при впускной клапан открыт, когда линия 206 находится на более высоком уровне вблизи стрелки вертикальной оси. Горизонтальная ось представляет ГУПКВ, и ГУПКВ обозначены вдоль горизонтальной оси.

Перед углом С1 поворота коленчатого вала, фактическое давление 202 в цилиндре и ожидаемое давление 200 в цилиндре находятся на низких уровнях так как впускной клапан открыт, что позволяет давлению в цилиндре приближаться к давлению во впускном коллекторе. Выпускные клапаны закрыты.

При угле С1 поворота коленчатого вала, фактическое давление в цилиндре и ожидаемое давление в цилиндре остаются вблизи давления впускного коллектора, а впускные клапаны закрыты. Выпускные клапаны также закрыты. По мере вращения двигателя дальше угла С1 в сторону верхней мертвой точки такта сжатия (например, нулевые градусы коленчатого вала), фактическое давление 202 в цилиндре растет по мере приближения поршня к головке цилиндра. Ожидаемое давление в цилиндре также повышается по мере приближения к верхней мертвой точке такта сжатия цилиндра.

Между углом С1 коленчатого вала и углом С2 коленчатого вала, давление в цилиндре уменьшается по мере того, как сгоревшие газы расширяются в такте расширения и подталкивают поршень к нижней мертвой точке такта расширения. Ожидаемое давление 200 в цилиндре, фактическое давление 202 в цилиндре, и смоделированное давление 203 политропного расширения очень близки друг к другу.

При угле С2 поворота коленчатого вала, выпускные клапаны начинают открываться в соответствии с тем, что выступы кулачков распределительного вала выпускных клапанов удаляются от основной окружности к уклону в месте, где толкатели клапана входят в зацепление с выступами кулачков распределительного вала выпускных клапанов. Команда на открытие выпускных клапанов задается при угле С2 поворота коленчатого вала посредством индексированного приведения привода фаз распределительного вала в заданное положение, которое соответствует положению, когда выпускные клапаны открываются по задаваемому расписанию. Например, если команда на открытие выпускных клапанов задается при 140 градусах коленчатого вала после верхней мертвой точки такта сжатия, привод фаз распределительного вала приводят в положение, в котором ожидается, что выпускные клапаны начнут открываться при 140 градусах коленчатого вала после верхней мертвой точки такта сжатия.

Фактическое давление в цилиндре уменьшается при угле С3 поворота коленчатого вала в соответствии с открытием выпускных клапанов. Изменение фактического давления в цилиндре, соответствующее открытию выпускного клапана, может быть распознано по степени изменения фактического давления в цилиндре относительно времени или градусов угла поворота коленчатого вала (например, dP/dt или dP/dCAD) или по тому, что изменение величины степени изменения фактического давления в цилиндре превышает пороговое значение. Следует отметить, что между С2 и С3 существует задержка, которая может быть связана с геометрией седла клапана и другими факторами. Ожидаемое давление 200 в цилиндре и смоделированное давление 203 политропного расширения в цилиндре не имеют такой же степени изменения давления, как фактическое давление 202 в цилиндре. Степень изменения фактического давления 202 в цилиндре можно сравнить (например, вычесть) из ожидаемого давления 200 в цилиндре и/или смоделированного давления политропного расширения. Если результат больше порогового значения, можно определить, что существует разница между фактическим моментом 202 открытия клапана и ожидаемым давлением 200 в цилиндре и/или смоделированным давлением 203 политропного расширения, что указывает на ошибку момента открытия выпускного клапана.

В этом примере, ожидаемое давление в цилиндре начинает уменьшаться из-за открытия выпускного клапана при угле С4 поворота коленчатого вала. Изменение ожидаемого давления в цилиндре, соответствующее открытию выпускного клапана, может быть распознано по степени изменения ожидаемого давления в цилиндре относительно времени или градусов угла поворота коленчатого вала (например, dP/dt или dP/dCAD) или по тому, что изменение величины степени изменения ожидаемого давления в цилиндре превышает пороговое значение. Таким образом, фактическое открытие выпускного клапана производится с опережением от ожидаемого открытия выпускного клапана. Так как фактическое время открытия выпускного клапана является более ранним чем ожидаемое время открытия выпускного клапана, работа расширения может уменьшаться, а температура отработавших газов, поступающих в систему выпуска отработавших газов и устройства контроля выбросов в системе выпуска отработавших газов двигателя, может увеличиваться. Следовательно, может потребоваться регулировка фаз газораспределения выпускного клапана для того, чтобы фактическое время открытия выпускного клапана было перемещено в угол С4 поворота коленчатого вала. Смоделированное давление политропного расширения остается без изменения после угла С4 поворота коленчатого вала, и вскоре после этого его определение прекращается.

При угле С5 поворота коленчатого вала, впускной клапан цилиндра начинает открываться. Открытие впускного клапана снижает давление в цилиндре и позволяет свежему воздуху поступать в цилиндр. Выпускной клапан закрывается при угле С6 поворота коленчатого вала, и таким образом отработавшие газы не втягиваются обратно в цилиндр.

Таким образом, разница в степени изменения между ожидаемым давлением в цилиндре и фактическим давлением в цилиндре может быть основой для регулировки команды открытия выпускного клапана, и таким образом фактическое давление в цилиндре выравнивается с ожидаемым давлением в цилиндре, когда подается команда на открытие выпускного клапана. Например, задаваемый момент открытия выпускного клапана может происходить с опережением, если фактическое время открытия выпускного клапана, определенное по степени изменения давления в цилиндре относительно времени или градусов угла поворота коленчатого вала (например, dP/dt или dP/dCAD) запаздывает относительно момента открытия выпускного клапана, определенного по изменению ожидаемого давления в цилиндре от времени или угла поворота коленчатого вала.

Теперь рассмотрим фиг. 3, на которой показана примерная блок-схема регулировки фаз газораспределения выпускного клапана. Контроллер 300 может быть реализован в системе, показанной в сочетании со способом, показанным на фиг. 4.

Контроллер 300 получает требуемое время открытия выпускного клапана на шаге 302. Требуемое время открытия выпускного клапана может быть определено эмпирически и храниться в памяти. В одном из примеров, моменты открытия хранятся в таблице, которая индексируется через частоту вращения двигателя и нагрузку двигателя. Таблица выдает требуемые фазы газораспределения выпускного клапана (например, градусы угла поворота коленчатого вала открытия 160 выпускного клапана после верхней мертвой точки такта сжатия), которые вводятся в суммирующий узел 304. Суммирующий узел 304 складывает требуемое время открытия с выходом контроллера 312 фаз газораспределения выпускного клапана. Выход суммирующего узла 304 используется для подачи команды на привод 53b выпускного клапана. В одном из примеров, требуемое время открытия выпускного клапана преобразуется в требуемое положение привода выпускного клапана, и на привод выпускного клапана подается команда на требуемое положение привода выпускного клапана.

Выпускной клапан 54 открывается и закрывается в соответствии с приводом выпускного клапана и задаваемой командой положения привода выпускного клапана. Момент открытия выпускного клапана 54 влияет на давление 68 в цилиндре во время цикла цилиндра, в котором находятся выпускные клапаны. Преждевременное открытие выпускного клапана может понизить давление в цилиндре, а позднее открытие выпускного клапана может увеличить работу расширения в цилиндре. Давление в цилиндре с регулируемыми фазами газораспределения измеряется с помощью датчика давления для предоставления фактического давления в цилиндре. Изменение фактического давления в цилиндре относительно времени или угла поворота коленчатого вала (например, относительное давление dP/dt или dP/dCAD) определяют в блоке 306.

В одном из примеров, дифференциальное давление определяют путем вычитания последнего предшествующего замера давления в цилиндре из самого последнего замера давления в цилиндре и деления результата на разницу во времени между самым последним замером давления в цилиндре и последним предшествующим замером давления в цилиндре. В качестве альтернативы, дифференциальное давление определяют путем вычитания последнего предшествующего замера давления в цилиндре из самого последнего замера давления в цилиндре и деления результата на разницу углов поворота коленчатого вала между углом поворота коленчатого вала самого последнего замера давления в цилиндре и углом поворота коленчатого вала последнего предшествующего замера давления в цилиндре.

Дифференциальное давление можно определить во время конкретного интервала углов коленчатого вала (например, выборочный интервал для определения момента открытия выпускного клапана между 90 градусами коленчатого вала после верхней мертвой точки такта сжатия и 90 градусами коленчатого вала после нижней мертвой точки такта выпуска) или по всему циклу цилиндра, чтобы определить фактическое положение, в котором открывается выпускной клапан. В одном из примеров, время открытия выпускного клапана в блоке 306 может быть определено, когда значение перепала давления имеет величину, превышающую пороговое значение, когда положение двигателя находится в выборочном интервале для определения открытия выпускного клапана. Угол поворота коленчатого вала двигателя, при котором значение перепада давления превышает пороговое значение (например, фактическое положение или момент открытия выпускного клапана) является фактическим временем открытия выпускного клапана, и оно выводится из блока 306 в суммирующий узел 308.

В суммирующем узле 308, фактический угол поворота коленчатого вала двигателя, при котором открывается выпускной клапан, вычитается из ожидаемого угла давления в цилиндре, при котором открывается выпускной клапан. Ожидаемый угол давления в цилиндре, при котором открывается выпускной клапан 310, может определен эмпирически и сохраняться в таблице или функции в памяти, которая индексируется через частоту вращения двигателя и нагрузку двигателя. Таблица или функция выдает ожидаемый угол давления в цилиндре, при котором открывается выпускной клапан. В качестве альтернативы, ожидаемый угол давления в цилиндре, при котором открывается выпускной клапан, может быть определен с помощью аналитической модели давления в цилиндре. Выходом из суммирующего узла 380 является ошибка момента открытия выпускного клапана, и она подается на контроллер 312.

Контроллер 312 обеспечивает регулировку задаваемых в настоящий момент требуемых фаз газораспределения выпускного клапана, которая приводит фактические фазы газораспределения выпускного клапана к требуемым фазам газораспределения выпускного клапана. В одном из примеров, контроллер 312 является пропорциональным/интегральным контроллером, который применяет пропорциональные и интегральные коэффициенты к ошибке момента открытия выпускного клапана. Выход контроллера 312 является входом суммирующего узла 304.

Таким образом, контроллер 300 регулирует требуемое значение момента открытия выпускного клапана в соответствии с обратной связью от фактического времени открытия выпускного клапана. Фактическое время открытия выпускного клапана определяется из дифференциального давления в цилиндре относительно времени или угла поворота коленчатого вала. Таким образом, можно снизить воздействие производственных отклонений, которые могут изменять момент открытия выпускного клапана и момент закрытия выпускного клапана. Отметим, что регулировка времени открытия выпускного клапана также регулирует время закрытия выпускного клапана для многих выпускных клапанов с кулачковым приводом.

Теперь рассмотрим фиг. 4, на которой показан способ работы двигателя. По меньшей мере, части способа на фиг. 4 могут быть инкорпорированы в виде команд, хранящихся в энергонезависимом запоминающем устройстве контроллера. Кроме того, другие части способа на фиг. 4 могут выполняться как действия, выполняемые в реальных условиях с помощью человека и/или контроллера. Способ на фиг. 4 может применяться к одному цилиндру двигателя или, в качестве альтернативы, способ на фиг. 4 может применяться к каждому цилиндру двигателя.

На шаге 402, в способе 400 определяют требуемое время открытия выпускного клапана или угол поворота коленчатого вала. В одном из примеров, эмпирически определенные моменты открытия выпускного клапана и углы поворота коленчатого вала хранят в таблице или функции в памяти контроллера. Значения, хранящиеся в таблице или функции, определяют через индексирование таблицы или функции на основе частоты вращения двигателя и нагрузки двигателя. Например, таблица может содержать множество строк, из которых можно извлекать значения. Значение нагрузки двигателя может указывать на строку в таблице, которая соответствует текущей нагрузке двигателя. Строка содержит моменты открытия выпускного клапана для текущей нагрузки двигателя. Таблица также может содержать множество столбцов, из которых можно извлекать значения. Значение частоты вращения двигателя может указывать на столбец в таблице, соответствующий текущей частоте вращения двигателя. Столбец содержит моменты открытия клапана для текущей частоты вращения двигателя. Текущая частота вращения двигателя и текущая нагрузка двигателя соответствуют уникальному моменту открытия выпускного клапана, который можно вывести из табличных строки и столбца, соответствующих текущей частоте вращения и нагрузке двигателя. Если конкретная скорость и нагрузка двигателя не индексируют конкретную ячейку или положение в таблице или функции, записи в таблице или функции, то можно интерполировать для определения требуемого момента открытия выпускного клапана. В способе 400, после определения требуемого времени открытия выпускного клапана переходят к шагу 404.

На шаге 404, в способе 400 определяют температуру на впуске турбины турбонагнетателя. В одном из примеров, в способе 400 измеряют температуру на впуске турбины турбонагнетателя с помощью датчика температуры для определения температуры на впуске турбины турбонагнетателя. В других примерах, температуру на впуске турбины турбонагнетателя можно оценивать на основании частоты вращения и нагрузки двигателя. В способе 400, после определения температуры на впуске турбины турбонагнетателя переходят к шагу 406.

На шаге 406, в способе 400 определяют среднее индикаторное эффективное давление (СИЭД) в цилиндре. В одном из примеров, СИЭД определяют с помощью датчика давления в цилиндре, как известно в данной области техники. В способе 400, после определения СИЭД переходят к шагу 408.

На шаге 408, в способе 400 определяют ожидаемое время открытия выпускного клапана. В одном из примеров, ожидаемый угол давления в цилиндре, при котором открывается выпускной клапан, можно эмпирически определять и хранить в памяти, в таблице или функции, которую индексируют через частоту вращения двигателя и нагрузку двигателя. Эта таблица или функция выдает ожидаемый угол давления в цилиндре, при котором открывается выпускной клапан.

В качестве альтернативы, в способе 400 можно определять давление политропного расширения в цилиндре с помощью аналитической модели. Аналитическая модель может содержать входы для частоты вращения двигателя, расхода воздуха через двигатель, количества топлива, подаваемого в цилиндр, цетанового уровня топлива, углового положения двигателя, задаваемого времени открытия выпускного клапана, и других рабочих параметров двигателя. В способе 400, после определения ожидаемого положения открытия выпускного клапана переходят к шагу 410.

На шаге 410, в способе 400 определяют фактическое время открытия выпускного клапана или положение коленчатого вала. В одном из примеров, давление в цилиндре цилиндра, для которого требуется определить время открытия выпускного клапана, замеряют с помощью датчика давления для получения фактического давления в цилиндре. Положение двигателя и/или время замеряют и хранят вместе с фактическим давлением в цилиндре. Изменение фактического давления в цилиндре относительно времени или угла поворота коленчатого вала (например, относительное давление dP/dt или dP/dCAD) определяют из фактического давления в цилиндре.

Дифференциальное давление определяют путем вычитания последнего предшествующего замера давления в цилиндре из самого последнего замера давления в цилиндре и деления результата на разницу во времени между самым последним замером давления в цилиндре и последним предшествующим замером давления в цилиндре. В качестве альтернативы, дифференциальное давление определяют путем вычитания последнего предшествующего замера давления в цилиндре из самого последнего замера давления в цилиндре и деления результата на разницу углов поворота коленчатого вала между углом поворота коленчатого вала самого последнего замера давления в цилиндре и углом поворота коленчатого вала последнего предшествующего замера давления в цилиндре.

Дифференциальное давление можно определять во время конкретного интервала углов коленчатого вала (например, выборочный интервал для определения момента открытия выпускного клапана между 90 градусами коленчатого вала после верхней мертвой точки такта сжатия и 90 градусами коленчатого вала после нижней мертвой точки такта выпуска) или по всему циклу цилиндра, чтобы определить фактическое положение, в котором открывается выпускной клапан. Таким образом, в некоторых примерах, измерение давления для цилиндра может происходить только во время выборочного интервала каждого цикла цилиндра для цилиндра. Время открытия выпускного клапана можно определять из значения перепада давления, которое имеет величину больше порогового значения, когда положение двигателя находится в выборочном интервале для определения открытия выпускного клапана. Угол поворота коленчатого вала двигателя, при котором величина перепада давления превышает пороговое значение (например, фактическое положение или момент открытия выпускного клапана) является фактическим временем открытия выпускного клапана. Кроме того, фактическое время открытия выпускного клапана или положение коленчатого вала можно скомпенсировать путем добавления или вычитания значения смещения из фактического времени открытия выпускного клапана, как определено по давлению цилиндра для компенсации геометрии седла клапана и других параметров двигателя, что может привести к разнице между задаваемым временем открытия и фактическим временем открытия, определяемым по давлению в цилиндре.

В другом примере, фактический момент открытия выпускного клапана можно определять путем сравнения степени изменения измеренного давления в цилиндре (например, фактического давления в цилиндре) по отношению к смоделированному давлению политропного расширения в цилиндре. В частности, момент открытия выпускного клапана можно оценивать как угол поворота коленчатого вала, при котором степень изменения измеряемого давления в цилиндре или фактического давления в цилиндре превышает степень изменения смоделированного политропного давления в цилиндре на пороговое значение. Этот угол поворота коленчатого вала можно оценивать посредством вычитания фактического давления в цилиндре из смоделированного политропного давления в цилиндре. В способе 400, после определения фактического положения открытия выпускного клапана переходят к шагу 412.

На шаге 412, в способе 400 определяют разницу между ожидаемым временем открытия выпускного клапана и фактическим временем открытия выпускного клапана. В частности, в способе 400 вычитают фактическое время открытия выпускного клапана, определенное на шаге 410, из ожидаемого времени открытия выпускного клапана, определенного на шаге 408. В способе 400 переходят к шагу 414.

На шаге 414, в способе 400 решают, превышает ли нагрузка двигателя пороговое значение. В одном из примеров, пороговая нагрузка является более высокой нагрузкой двигателя (например, нагрузка больше 1). Если в способе 400 решают, что нагрузка двигателя больше пороговой нагрузки двигателя, то ответ - «да», и в способе 400 переходят к шагу 430. В противном случае, ответ - «нет», и в способе 400 переходят к шагу 416.

На шаге 430, в способе 400 выставляют опережение открытия выпускного клапана (ОВК), если фактическое ОВК, определяемое на шаге 410, отстает от требуемого или задаваемого ОВК. Например, если требуемое или задаваемое ОВК составляет 15 градусов поворота коленчатого вала до нижней мертвой точки такта выпуска, и определяют, что фактическое ОВК является нижней мертвой точкой такта выпуска, то ОВК выставляют в опережение чтобы фактическое ОВК приближалось к задаваемому значению ОВК. В способе 400 переходят к шагу 432.

На шаге 432, в способе 400 выставляют запаздывание ОВК, если фактическое ОВК опережает требуемое или ожидаемое ОВК. Фактическое ОВК выставляют в запаздывание до требуемого или ожидаемого ОВК, и увеличивают количество впрыскиваемого топлива до тех пор, пока температура на впуске турбонагнетателя не достигнет требуемой температуры на впуске турбонагнетателя. После достижения требуемой температуры на впуске турбонагнетателя, дополнительное топливо не впрыскивают в цилиндры двигателя. В способе 400, после регулировки ОВК и количества впрыскиваемого топлива переходят к завершению.

На шаге 416, в способе 400 решают, запрашивается ли нагрев катализатора или устройства контроля выбросов отработавших газов. В одном из примеров, может быть запрошен нагрев выхлопного устройства для отработавших газов если запрашивается регенерация выхлопного устройства для отработавших газов или, если температура выхлопного устройства для отработавших газов ниже порогового значения. Если в способе 400 решают, что запрашивается нагрев катализатора или выхлопного устройства для отработавших газов, то ответ - «да», и в способе 400 переходят к шагу 440. В противном случае, ответ - «нет», и в способе 400 переходят к шагу 418. Если ответ - «нет», то можно считать, что двигатель работает с неполной нагрузкой.

На шаге 440, в способе 400 выставляют запаздывание ОВК, если фактическое ОВК опережает требуемое или ожидаемое ОВК. Фактическое ОВК выставляют в запаздывание пока фактическое ОВК не станет равным требуемому или ожидаемому ОВК. Таким образом, как только фактическое ОВК совпадет с требуемым или ожидаемым ОВК, дополнительных регулировок ОВК не производят. В способе 400 переходят к шагу 442.

На шаге 442, в способе 400 выставляют опережение ОВК для увеличения нагрева выхлопного устройства если фактическое ОВК запаздывает от требуемого или ожидаемого ОВК. Величину, на которую выставляют опережение ОВК, ограничивают на основе требуемой температуры на впуске турбины турбонагнетателя. Например, если фактическое ОВК запаздывает от требуемого или ожидаемого ОВК на 5 градусов угла поворота коленчатого вала, ОВК можно выставить в опережение на 5 градусов угла поворота коленчатого вала. Тем не менее, если температура на впуске турбонагнетателя достигает требуемой температуры на впуске турбонагнетателя после выставления опережения на 3 градуса угла поворота коленчатого вала, дополнительного опережения ОВК не выставляют. Кроме того, можно увеличить количество впрыскиваемого в двигатель топлива для поддержания СИЭД для цилиндров двигателя на уровне, который был до выставления ОВК в опережение. Кроме того, можно также увеличить давление наддува для компенсации дополнительно впрыскиваемого топлива. В способе 400, после регулировки ОВК и количества впрыскиваемого топлива переходят к завершению.

На шаге 418, в способе 400 выставляют опережение ОВК если фактическое ОВК запаздывает от требуемого или ожидаемого ОВК. Фактическое ОВК выставляют в опережение до требуемого или ожидаемого ОВК; тем не менее, выставление опережения фактического ОВК можно приостановить до меньшего опережения чем у требуемого или ожидаемого ОВК, если температура на впуске турбины турбонагнетателя достигает пороговой температуры. В способе 400 переходят к шагу 420.

На шаге 420, в способе 400 выставляют запаздывание ОВК если фактическое ОВК опережает требуемое ОВК. Кроме того, в способе 400 уменьшают количество топлива, впрыскиваемого в цилиндры двигателя, до тех пор, пока в цилиндрах не будет обеспечено требуемое СИЭД. Например, если требуемое СИЭД больше X, количество впрыскиваемого топлива уменьшают пока СИЭД не станет равно X. В способе 400 также контролируют температуру на впуске турбонагнетателя, в то время как уменьшают количество топлива, впрыскиваемого в цилиндры двигателя. Если температура на впуске турбонагнетателя уменьшается до температуры ниже пороговой температуры, то прекращают уменьшать количество впрыскиваемого топлива. Кроме того, в способе 400, при уменьшении количества топлива, впрыскиваемого в двигатель, можно уменьшать давление наддува. В способе 400 переходят к завершению.

Регулировки ОВК, показанные на фиг. 4, можно выполнять с помощью контроллера, как показано и раскрыто на фиг. 3. В частности, ОВК можно выставлять в опережение или запаздывание таким образом, чтобы фактическое ОВК совпадало с требуемым или ожидаемым ОВК. Таким образом, фазы газораспределения выпускного клапана можно регулировать в соответствии с давлением в цилиндре. В частности, степень изменения давления в цилиндре может быть основой для определения момента открытия выпускного клапана. Момент открытия выпускного клапана, определенный по давлению в цилиндре, может затем предоставлять контроллеру обратную связь по фазам газораспределения выпускного клапана. Контроллер может затем регулировать задаваемые фазы газораспределения выпускного клапана в соответствии с моментом открытия выпускного клапана, определяемой по давлению отработавших газов, для того, чтобы фактический момент открытия выпускного клапана мог совпадать с требуемым или задаваемым моментом открытия выпускного клапана.

Способ, показанный на фиг. 4, может подходить для регулировки фаз газораспределения выпускного клапана для группы цилиндров двигателя с помощью выходного сигнала одного датчика давления, расположенного в одном цилиндре. Например, V-образный двигатель содержит две группы цилиндров. Фазы газораспределения выпускных клапанов первой группы цилиндров можно регулировать в соответствии с давлением в цилиндре, расположенном в первой группе цилиндров. Фазы газораспределения выпускных клапанов второй группы цилиндров можно регулировать в соответствии с давлением в цилиндре, расположенном во второй группе цилиндров.

Таким образом, способ, показанный на фиг. 4, представляет способ работы двигателя, в котором: регулируют задаваемый момент открытия выпускного клапана с помощью контроллера в соответствии с моментом открытия выпускного клапана, определяемым по степени изменения давления в цилиндре двигателя. В данном способе, степень изменения давления определяют путем вычитания значения последнего предшествующего замера давления в цилиндре из значения текущего замера давления в цилиндре. В данном способе, при регулировке задаваемого момента открытия выпускного клапана, регулируют задаваемый момент открытия выпускного клапана в соответствии с разницей между задаваемым моментом открытия выпускного клапана и фактическим моментом открытия выпускного клапана.

В некоторых примерах, в данном способе, фактический момент открытия выпускного клапана определяют по степени изменения давления в цилиндре двигателя. В данном способе, дополнительно замеряют давление в цилиндре для определения степени изменения давления в цилиндре двигателя. В данном способе, дополнительно замеряют давление в цилиндре только во время заданного интервала углов коленчатого вала. В данном способе, дополнительно регулируют задаваемый момент открытия выпускного клапана в соответствии с добавлением или вычитанием значения смещения к/из моменту/момента открытия выпускного клапана.

Способ, показанный на фиг. 4, также представляет способ работы двигателя, в котором:

регулируют задаваемый момент открытия выпускного клапана с помощью контроллера в соответствии с моментом открытия выпускного клапана, определяемым по степени изменения давления в цилиндре двигателя; выставляют запаздывание задаваемого момента открытия выпускного клапана с помощью контроллера в соответствии с тем, что момент открытия выпускного клапана, определяемый по степени изменения давления в цилиндре двигателя, опережает задаваемый момент открытия выпускного клапана; и увеличивают количество топлива, впрыскиваемого в двигатель, с помощью контроллера в соответствии с тем, что момент открытия выпускного клапана, определяемый по степени изменения давления в цилиндре двигателя, опережает задаваемый момент открытия выпускного клапана, и нагрузка двигателя больше порогового значения. В данном способе, дополнительно прекращают увеличивать количество топлива, впрыскиваемого в двигатель с помощью контроллера в соответствии с тем, что на впуске турбины турбонагнетателя достигнута требуемая температура на впуске турбонагнетателя. В данном способе, дополнительно выставляют опережение момента открытия выпускного клапана, когда момент открытия выпускного клапана, определяемый по степени изменения давления в цилиндре двигателя, запаздывает от задаваемого момента открытия выпускного клапана, и увеличивают количество топлива, впрыскиваемого в двигатель, в соответствии с выставляемым в опережение моментом открытия выпускного клапана.

В некоторых примерах, в данном способе, дополнительно выставляют запаздывание момента открытия выпускного клапана, когда момент открытия выпускного клапана, определяемый по степени изменения давления в цилиндре двигателя, опережает задаваемый момент открытия выпускного клапана, и уменьшают количество топлива, впрыскиваемого в двигатель, при сохранении требуемого среднего индикаторного эффективного давления в цилиндре. В данном способе, дополнительно замеряют давление в цилиндре для определения степени изменения давления в цилиндре. В данном способе, дополнительно замеряют давление в цилиндре только во время заданного интервала углов коленчатого вала. Данный способ содержит, что заданный интервал углов коленчатого вала находится между 90 градусами поворота коленчатого вала после верхней мертвой точки такта сжатия и 90 градусами после нижней мертвой точки такта выпуска цилиндра. Данный способ содержит, что двигатель является двигателем с воспламенением от сжатия.

Специалисту в данной области следует иметь ввиду, что способ, раскрытый на фиг. 4, может представлять собой одну или более из любого количества стратегий обработки, таких как управляемые событиями, управляемые прерываниями, многозадачные, многопотоковые и т.д. Таким образом, проиллюстрированные разнообразные шаги и/или функции могут выполняться в указанной последовательности, параллельно, а в некоторых случаях - могут опускаться. Точно так же указанный порядок обработки не обязательно требуется для достижения целей, отличительных особенностей и преимуществ описываемых здесь вариантов осуществления изобретения, но служит для удобства иллюстрирования и описания.

Кроме того, раскрытые в настоящей заявке способы могут быть комбинацией действий, выполняемых контроллером в реальных условиях, и команд в контроллере. По меньшей мере, части способов и процедур управления, раскрытых в настоящей заявке, могут храниться в виде исполняемых команд в энергонезависимом запоминающем устройстве и выполняться системой управления, содержащей контроллер в сочетании с различными датчиками, исполнительными механизмами, и другим оборудованием двигателя. Хотя это и не показано явно, специалист в данной области должен понимать, что одно или более из проиллюстрированных шагов, способов или функций могут выполняться неоднократно в зависимости от конкретной используемой стратегии.

На этом описание завершается. При прочтении настоящего описания специалисты в данной области, могут прийти к многочисленным изменениям и модификациям без отхода от сущности и объема настоящего изобретения. Например, двигатели I2, I3, I4, I5, V6, V8, V10, V12 и V16, эксплуатируемые на природном газе, бензине, дизельном топливе, или с альтернативными топливными конфигурациями, могут получать преимущества при использовании настоящего изобретения.

Реферат

Изобретение относится к транспортной технике, более подробно к устройствам и способам управления дизельным двигателем. Раскрыты способы и системы для регулировки фаз газораспределения выпускных клапанов двигателя. В одном из примеров фазы газораспределения выпускного клапана двигателя с воспламенением от сжатия регулируют в соответствии с разницей между задаваемым моментом открытия выпускного клапана и фактическим моментом открытия выпускного клапана, при этом фактический момент открытия выпускного клапана определяют по давлению в цилиндре. Технический результат – стабилизация требуемых выбросов и характеристик двигателя. 3 н. и 17 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ для двигателя (варианты)

Комментарии