Устройство для деформации проволок к канатовьющей машине - RU2039140C1

Код документа: RU2039140C1

Чертежи

Описание

Изобретение относится к метизной промышленности, в частности к оборудованию для изготовления стальных канатов и кабелей.

Известно устройство к канатовьющей машине для деформации проволок, содержащее деформирующие секции с роликами.

Недостатком данного устройства является отсутствие первичного изгиба проволоки на роликах устройства, вследствие чего снижается срок службы каната из этих проволок.

Наиболее близким к предлагаемому является устройство, содержащее закрепленные на роторе машин в радиальных плоскостях деформирующие секции по числу свиваемых элементов с рабочими роликами, часть которых закреплена неподвижно, а часть подпружинена, и связанную с ними систему управления.

Недостатком этого устройства является отсутствие регулирования преформации проволоки и технологического натяжения при свивке каната.

Целью изобретения является повышение качества свиваемого каната.

Указанная цель достигается тем, что в устройстве к канатовьющей машине для деформации проволок, содержащем жестко смонтированные на роторе в радиальных плоскостях деформирующие секции в виде кронштейнов, несущие ролики, часть которых закреплена неподвижно, а часть подпружинена в радиальных направлениях, и связанную с ними систему управления, ролики каждой деформирующей секции размещены тремя группами по двум концентрическим дугам каждая, при этом в каждой группе ролики на одной дуге связаны с системой управления, а на другой дуге в крайних группах расположены неподвижные ролики и в средней группе подпружиненные, причем система управления выполнена в виде параллельно соединенных гидроцилиндров, штоки которых соединены с соответствующими группами роликов, маслостанции и установленных между последней и гидроцилиндрами каждой секции обратных клапанов.

Использование большого количества роликов, расположенных по двум концентрическим дугам в каждой деформирующей секции, позволяет снизить удельное давление на проволоку и соответственно предотвратить появление наклепа и сохранить цинковое (или другое) покрытие проволоки. Кроме того, благодаря сочетанию первичного и вторичного изгиба проволоки при прохождении ее через ролики устройства материал проволоки получает деформации, аналогичные деформациям проволоки, появляющиеся при нагружении каната двойной свивки. При этом происходит тренировка материала проволоки и, соответственно, повышение усталостной выносливости проволоки. Система управления, выполненная в виде параллельно соединенных гидроцилиндров, штоки которых соединены с соответствующими группами роликов, позволяет регулировать параметры преформации и технологического натяжения проволок.

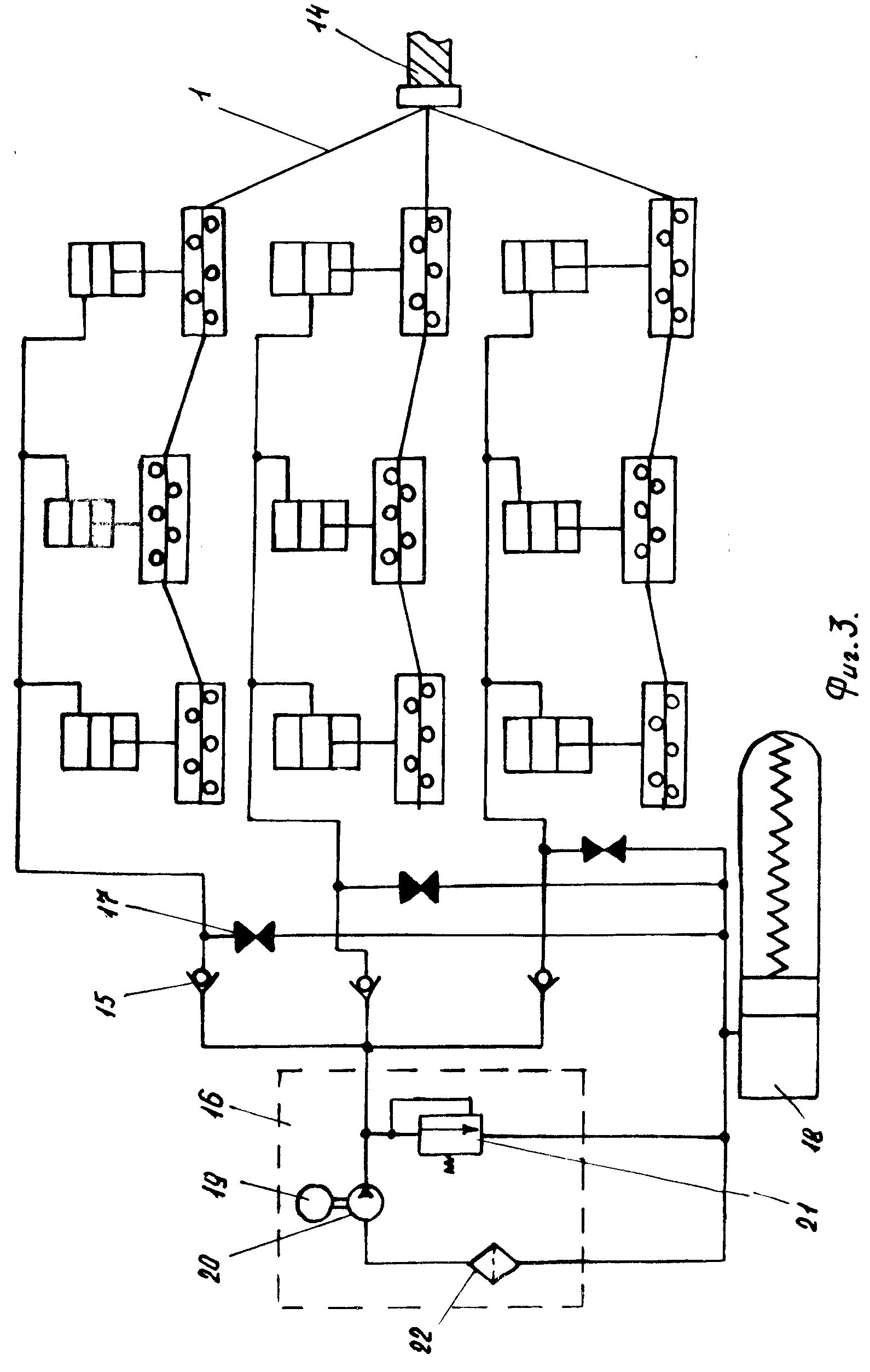

На фиг.1 показан общий вид ротора канатовьющей машины с устройством для деформации проволок; на фиг.2 деформирующая секция; на фиг.3 гидравлическая схема устройства.

Устройство к канатовьющей машине для деформации проволоки содержит по числу свиваемых проволок 1 в деформирующей секции 2 жестко смонтированные на роторе 3 канатовьющей машины в радиальных плоскостях 4 деформирующие секции 2. Каждая деформирующая секция 2 состоит из кронштейна 5, на котором жестко расположены крайние концентрические дуги 6 и крайние концентрические дуги 7, связанные с соответствующим штоком силового гидроцилиндра 8. Кроме того, на кронштейне 5 с помощью пружин 9 и 10 установлена средняя пара концентрических дуг 11, связанных со штоком гидроцилиндра 12. На крайних концентрических дугах 6, 7 и средних концентрических дугах 11 расположены ролики 13. Кривизна концентрических дуг соответствует кривизне проволок 1 в готовом канате 14 и определяется условием упругих деформаций материала проволок.

Полости гидроцилиндров 8 и 12 соединены параллельно между собой и через обратный клапан 15 подсоединены к маслостанции 16, а через кран 17 сообщаются с маслобаком 18. Маслостанция 16 включает в себя электродвигатель 19, кинематически связанный с гидронасосом 20, к напорной гидромагистрали которого подключен напорный золотник 21, а сливная гидромагистраль через фильтр 22 сообщается с маслобаком 18. Маслостанция 16 установлена на валу ротора 3 канатовьющей машины. Для предотвращения попадания воздуха в гидросистему и компенсации утечек маслобак 18 выполнен в виде герметичной конструкции с принудительным вытеснением рабочей жидкости, которая находится в нем под давлением в пределах 0,01-0,03 МПа. Подключение электродвигателя 19 к электросети осуществляется с помощью выносного кабеля с электрическим разъемом. Проволоки 1, проходя через ролики 13 концентрических дуг 6, 7, 11, свиваются в канат 14.

Устройство работает следующим образом.

Проволока 1 заводится под ролики 13 концентрических дуг 6, 7, 11. Включается электродвигатель 19 и гидронасос 20 подает рабочую жидкость из маслобака 18 к гидроцилиндрам 8, 12. Краны 17 при этом закрыты. Далее электродвигатель 19 отключается от сети, а обратные клапаны 15 закрываются, сохраняя рабочее давление в гидроцилиндрах 8 и 12. Включается привод канатовьющей машины и проводится свивка каната 14.

Под действием рабочего давления гидроцилиндры 8 и 12 создают усилие прижатия проволоки 1 между роликами 13. При этом происходит деформация проволоки и создается ее технологическое натяжение за счет сопротивления при прохождении через ролики 13. Величина деформации и технологического натяжения при одинаковых параметрах концентрических дуг 6, 7, 11 зависит от усилия прижатия роликов 13 гидроцилиндрами 8 и 12. Так как гидроцилиндры соединены параллельно между собой, то давление в их полостях будет одинаковым, а следовательно, деформация и технологическое натяжение проволок будет равномерным.

Кроме того, устройство обеспечивает автоматическое регулирование технологического натяжения проволок 1. При увеличении технологического натяжения проволоки 1 произойдет перемещение средних концентрических дуг 11 и, соответственно, штока гидроцилиндра 12 согласно фиг.2 вниз, что приведет к увеличению объема полости гидроцилиндра 12. Так как обратный клапан 15 закрыт и гидросистема замкнута, произойдет уменьшение давления рабочей жидкости. Это приведет к уменьшению силы прижатия гидроцилиндров 8 к роликам 13 и снижению натяжения проволоки 1, испытывающей возмущение. При уменьшении технологического натяжения проволоки 1 под действием пружин 9 и 10 произойдет перемещение средних концентрических дуг 11 вверх, что приведет к увеличению давления в гидросистеме и, соответственно, увеличению технологического натяжения проволоки 1. Такие циклы регулирования происходят в каждой деформирующей секции независимо друг от друга и стабилизируют колебания технологического натяжения проволок 1 на заданном уровне.

Реферат

Сущность изобретения: устройство содержит деформирующие секции, жестко смонтированные на роторе канатовьющей машины. Каждая деформирующая секция состоит из кронштейна, на котором расположены крайние концентрические дуги, а также средняя пара концентрических дуг. При этом крайние и средние дуги соединены со штоками гидроцилиндров. Полости гидроцилиндров соединены с маслостанцией. Под действием рабочего давления, создаваемого маслостанцией, гидроцилиндры создают усилия прижатия проволок к роликам деформирующих секций. При этом происходит деформация проволоки и создается ее технологическое натяжение за счет сопротивления при прохождении через ролики. 3 ил.

Комментарии