Металлическая проволока для армирования изделий, изготавливаемых из эластомерного материала, изделие из смеси сетчатых эластомерных материалов, содержащее армирующую металлическую проволоку с покрытием, и автомобильная шина, содержащая армирующую металли - RU2074269C1

Код документа: RU2074269C1

Чертежи

Описание

Настоящее изобретение относится к металлической проволоке с двухслойным покрытием, в частности к стальной проволоке для армирования изделий, изготовленных из эластомерных материалов, а также к изделиям из эластомерных материалов, армированных упомянутой проволокой, в частности к шинам для транспортных средств.

Известно, что для защиты от коррозии металлической проволоки, внедренной в эластомерный материал, и для получения хорошей адгезии такой проволоки к эластомерномуматериалу проволоку покрывают металлическим сплавом.

Сплав, который в течение длительного времени применяли для покрытия проволоки, армирующей изделия из эластомерных материалов, представляет собой сплав меди и цинка, более конкретно, сплав, содержащий приблизительно 60 70% меди и приблизительно 40 30% цинка.

Как уже известно, металлическая проволока, покрытая слоем вышеупомянутого сплава, показывает, со временем, ухудшение адгезии к эластомерному материалу, и не обладает удовлетворительной защитой от коррозии. Чтобы преодолеть оба недостатка, предложено применять для покрытия другие типы сплавов.

В частности было предложено для формирования на проволоке слоя покрытия применять тройные сплавы сплавы латуни (Cu Zn) с добавленными никелем, или кобальтом, или другим металлом в качестве третьего элемента. Сплавы такого типа дают некоторый положительный эффект в плане снижения потери, со временем, адгезии к эластомерным материалам и улучшения защиты проволоки от коррозии; однако этого улучшения недостаточно, чтобы достичь значительного повышения уровня качества изделий, изготовленных из эластомерных материалов, армированных проволокой с покрытием из таких сплавов, особенно шин.

Другой вариант, который удовлетворительно решает обе задачи, описан в Европатенте 283738, владельцем которого является заявитель.

Это решение заключается в том, что металлическая проволока покрывается двумя концентрическими, расположенными один над другим, слоями, изготовленными из сплавов, выбранных среди сплавов цинка с никелем и цинка с кобальтом, при этом внутренний слой содержит цинк в количестве от 60% до 90% включительно, в то время как наружный слой содержит никель или кобальт в количестве от 60% до 80% включительно.

В соответствии с вышеупомянутым Европатентом, решается проблема защиты проволоки от коррозии, так же, как и достигаются приемлемые значения потери, с течением времени, адгезии к эластомерным материалам, но еще существуют некоторые проблемы, связанные с производством такой проволоки в промышленном масштабе.

Неудачи промышленного производства имеют место на стадии волочения, которому подвергается проволока после формирования покрытия, и заключаются в том, что наблюдаются слишком частые разломы проволоки во время волочения, а также излишки проволоки на волочильных досках.

В соответствии с настоящим изобретением, найдено, что возможно производить металлическую проволоку для армирования изделий, изготовленных из эластомерных материалов, и производить изделия, изготовленные из эластомерных материалов, армированных названной проволокой, которая сохраняет хорошую адгезию к эластомерным материалам с течением времени и хорошее сопротивление коррозии, что уже было достигнуто в Европатенте 283738, но, более того, такая проволока не имеет недостатков, препятствующих волочению, которые присущи проволоке, соответствующей упомянутому патенту, и это, как ни странно, достигается благодаря регулированию количества никеля или кобальта во внутреннем слое покрытия.

С одной стороны, настоящее изобретение относится к металлической проволоке для армирования изделий, изготовленных из эластомерных материалов, которая снабжается покрытием,

состоящим из двух концентрических слоев, расположенных радиально один поверх другого, причем оба слоя изготовляются из сплавов, которые выбираются среди сплавов цинка с кобальтом и цинка с никелем,

отличающейся тем, что содержание цинка в сплаве, из которого изготовляется внутренний слой покрытия, превышает 90% а в сплаве, из которого изготовляется наружный слой, содержание никеля или кобальта

превышает 50%

С другой стороны, настоящее изобретение относится к изделию из смеси сетчатых эластомерных материалов, в частности к шине для транспортного средства, содержащему армирующую

металлическую проволоку, снабженную покрытием, состоящим из двух концентрических слоев, расположенных радиально один поверх другого, причем оба упомянутые слоя изготовляются из сплавов, которые

выбираются среди сплавов цинка с кобальтом и цинка с никелем, и упомянутое изделие отличается тем, что содержание цинка в справе, из которого изготовляется внутренний слой покрытия, превышает 90% а в

сплаве, из которого изготовляетсянаружный слой покрытия, содержание никеля или кобальта превышает 50%

Для лучшего понимания настоящего изобретения далее приводится, с помощью примеров,

описание некоторых вариантов осуществления изобретения.

Обнаруженная металлическая проволока, используемая в настоящем изобретении, является обычной металлической проволокой, сделанной, в частности из стали, и хорошо известна в технологии резины, и, в частности в технологии шин. На поверхности такой обнаженной проволоки первый слой покрытия формируется из металлического сплава, выбранного среди специальных осажденных гальванически сплавов цинка с кобальтом и специальных сплавов цинка с никелем.

Специальные металлические сплавы цинка с кобальтом и цинка с

никелем, пригодные для формирования первого слоя покрытия на проволоке, в соответствии с изобретением, отличаются тем, что содержание цинка в них превышает 90%

Если в металлическом сплаве,

который используется для формирования первого слоя покрытия, присутствует кобальт, считается, что уменьшение процентного содержания этого элемента относительно цинка будет благоприятствовать

"способности к волочению" проволоки.

В соответствии с вышесказанным, содержание кобальта должно быть, предпочтительно, менее 5% и даже предпочтительнее, если оно будет не выше 2%

Формирование первого слоя покрытия на проволоке можно успешно выполнить любым известным способом, и особенно одним из двух методов, описанных в заявке на Европатент N 283738.

Например, по способу одновременного осаждения двух металлов цинка и никеля в гальванической ванне, в которой количества этих двух металлов для формирования первого слоя покрытия на проволоке, в

соответствии с изобретением, указаны заранее, состав названной ванны и режимы осаждения являются следующими:

температура ванны от 10oC до 30oC, включительно;

рН

ванны от 4 до 8, включительно;

плотность тока (ампер/дм2) от 5 до 30, включительно;

сульфат никеля шестиводный 170 г/л;

сульфат цинка 10 г/л;

бура 10 г/л;

хлористый аммоний 14 г/л;

лаурилсульфат натрия 1 г/л.

Еще один пример: если первый слой покрытия на проволоке, в соответствии с изобретением, представляет собой

сплав цинка с кобальтом в особом процентном соотношении, упомянутом выше, состав гальванической ванны и режимы осаждения такого сплава являются следующими:

температура ванны 55oC;

рН ванны 2±0,1;

плотность тока (ампер/дм2) от 60 до 80;

гептагидрат сульфата кобальта 120 г/л;

гептагидрат сульфата цинка 620 г/л;

сульфат натрия 75 г/л.

Предпочтительная толщина первого слоя покрытия во время формирования самого слоя покрытия и до стадии волочения, которой проволока будет подвергаться после того, как покрытие будет сформировано полностью, составляет от 0,25 до 2 мкм, включительно.

Проверку толщины осуществляют посредством обычного количественного анализа. Каждое значение толщины, указанное в тексте, проверено таким образом.

В соответствии с изобретением, на проволоке поверх первого слоя существует второй слой покрытия, сформированный из сплава,

выбранного среди сплавов никеля с цинком или кобальта с цинком, отличающийся тем, что содержание в нем никеля или кобальта превышает 50% предпочтительно, содержание никеля должно быть от 70% до 100%

включительно, или альтернативно, содержание кобальта должно быть от 70% до 90%

Второй слой покрытия также формируется по способу, указанному в Европатенте N 283738, посредством одновременного

осаждения металлических компонентов в гальванической ванне.

Например, гальваническая ванна для формирования второго слоя покрытия на проволоке, в соответствии с изобретением, когда

упомянутый второй слой является сплавомцинка и никеля в предпочтительном процентном соотношении, установленном выше, будет иметь следующие режимы работы:

температура ванны 60oC;

рН 2,5±0,1;

плотность тока (ампер/дм2) от 25 до 35;

сульфат никеля шестиводный 550 г/л;

сульфат цинка 20 г/л;

борная кислота 35 г/л;

сульфат натрия 35 г/л.

Еще один пример. Если второй слой покрытия состоит из сплава цинка и кобальта в предпочтительном процентном соотношении, указанном выше, используют следующую

гальваническую ванну:

температура ванны 55oC;

рН 2±0,1;

плотность тока (ампер/дм2) от 60 до 80, включительно;

сульфат цинка 620 г/л;

сульфат кобальта 125 г/л;

сульфат натрия 75 г/л.

Предпочтительная толщина второго слоя во время формирования покрытия и до стадии волочения, которой проволока будет подвергаться после того, как покрытие будет сформировано полностью, составляет от 0,25 до 2 мкм, включительно.

Общая толщина покрытия по выходе из ванны будет составлять, следовательно, от 0,5 до 4 мкм, включительно.

Проволоку, соответствующую изобретению, дополненную двумя концентрическими, расположенными один поверх другого, слоями покрытия, имеющими указанные выше отличительные особенности, подвергают обычной операции волочения, пропуская ее через обычные волочильные доски, чтобы уменьшить ее общий внешний диаметр до привычных величин, которые позволят использовать ее для армирования изделий, изготовляемых из эластомерных материалов.

При использовании в производстве шин, волочение выполняют последовательными проходами до тех пор, пока первоначальный диаметр проволоки (колеблющийся от 0,70 до 3,70 мм) не уменьшится до значений от 0,12 до 0,30 мм, включительно, при этом получают толщину первого слоя покрытия от 0,15 до 0,40 мкм, включительно, и толщину второго слоя от 0,05 до 0,20 мкм, включительно, и таким образом, общая толщина покрытия будет составлять окончательно от 0,20 до 0,60 мкм, включительно.

Определение наличия на прокатанной проволоке двух слоев можно осуществить техникой дифракции рентгеновских лучей и/или методом Оже электронной спектроскопии (AES).

Такая, соответствующая изобретению, проволока решает описанную ранее проблему, что наглядно демонстрируется результатами испытаний, которые сообщаются ниже.

Для этих испытаний использовали три образца проволоки, соответствующей изобретению которые в тексте обозначены А, В, С, и образец уже известной проволоки, соответствующей Европатенту 283738, обозначенной в тексте N1.

Все упомянутые выше образцы изготовляют на основе стали С 70 (обычная сталь для проволоки, предназначенной для использования в производстве шин, содержащая углерод в пределах 0,70%), и они имеют идентичные размеры и структуру; точнее, все образцы проволоки, до прокатки, имеют наружный диаметр 1,40 мм, и снабжаются покрытием, сформированным из двух, расположенных один над другим, концентрических слоев, каждый из которых имеет толщину, не превышающую 2 мкм.

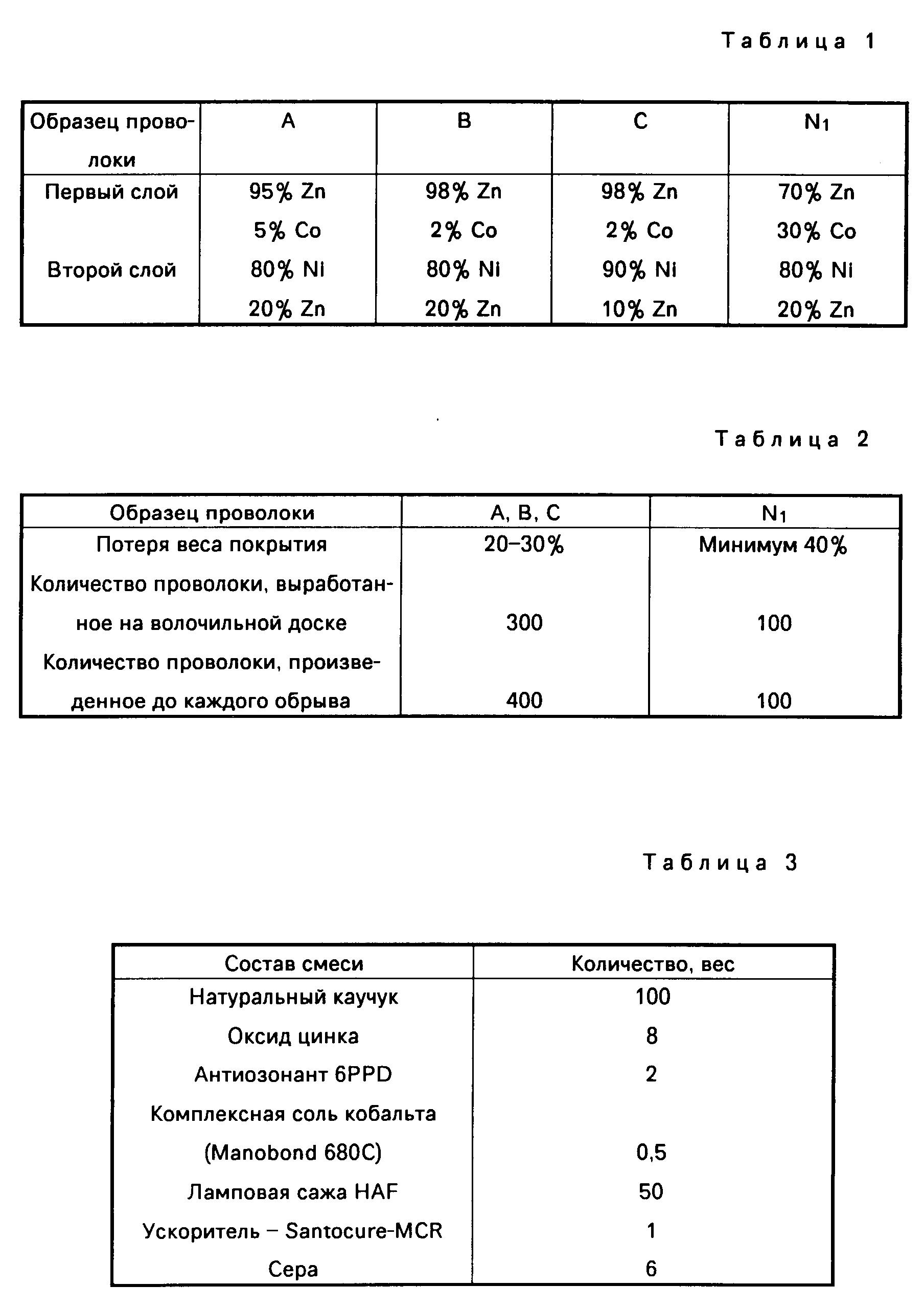

Характеристики вышеупомянутых образцов проволоки указаны в табл.1.

Все описанные выше образцы проволоки подвергают волочению, чтобы уменьшить их конечный диаметр до 0,25 мм,что означает, что толщина слоев покрытия будет 0,35 мкм для внутреннего слоя и 0,15 мкм для внешнего слоя, соответственно.

С этой целью используют, как в сущности уже известно, 19 волочильных досок, изготовленных из карбида вольфрама типа V32, в ванне с обыкновенным смазочным маслом (масло VSV 351/1L, поставляемое Zeller Gmelin); полученные результаты приведены в табл. 2.

В табл. 2 даются, в частности значения весовых потерь покрытия, в процентах, вызванных упомянутым процессом волочения, значения, в процентах веса прокатанной проволоки, после которых необходимо заменять волочильные доски, и значения веса, в процентах, прокатанной проволоки для каждого обрыва; причем величина 100 принята для образца проволоки N1.

Результаты испытаний, приведенные в табл. 2, ясно показывают, что проволока, соответствующая изобретению, решает как проблему уменьшения количества проволоки на волочильных досках во время процесса волочения, выполняемого после дополнения названной проволоки во время волочения.

Далее проводят испытания образцов корда, изготовленного из уже известной проволоки, соответствующей Европатенту 283738, а также из проволоки, соответствующей настоящему изобретению для того, чтобы определить величину адгезии корда к эластомерному материалу, и потерю адгезии, со временем, корда к эластомерному материалу.

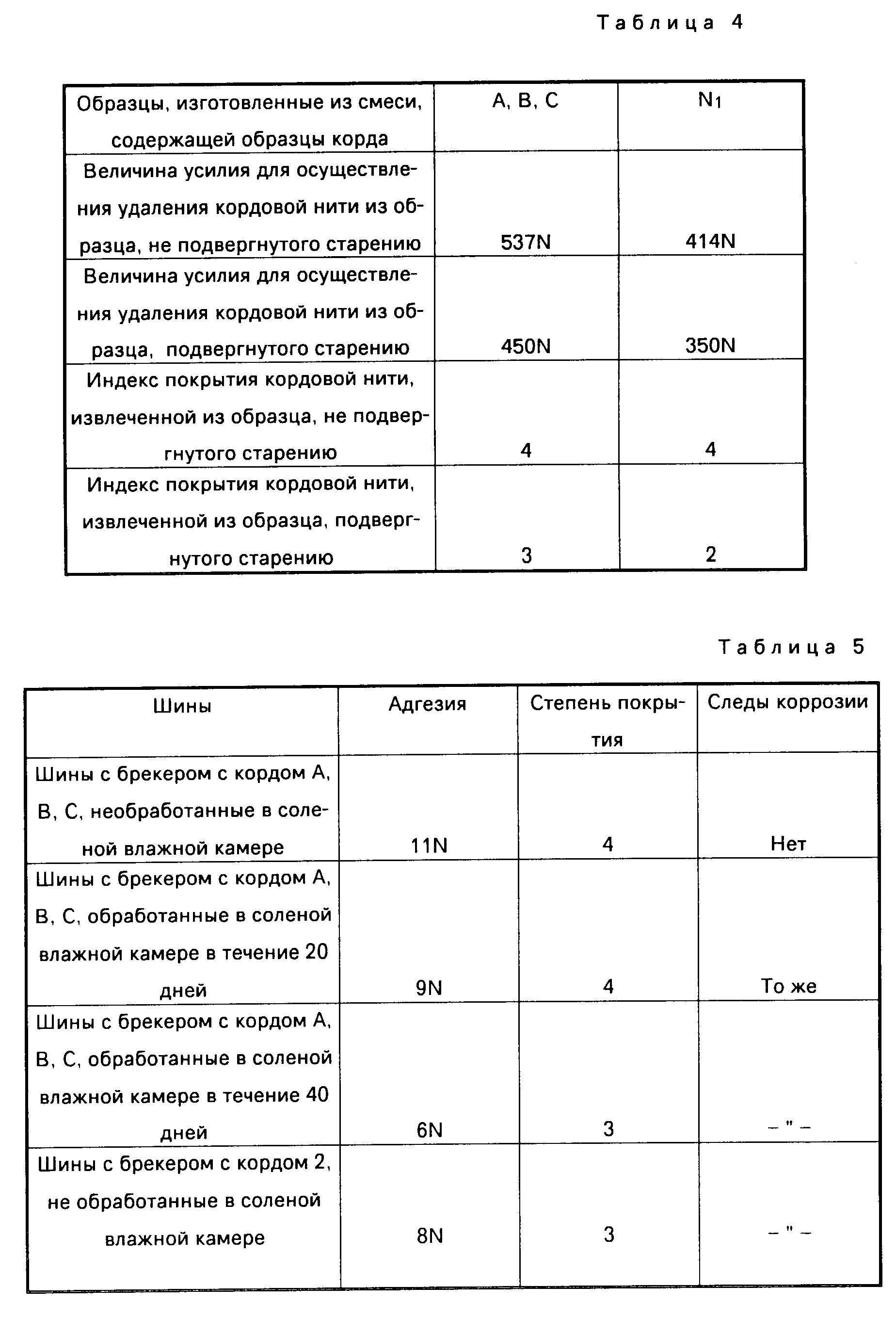

Для этих испытаний готовят смесь в соответствии с рецептом, данным в табл. 3.

Образцы для этих последних испытаний готовят в соответствии с ASTM D2229-80, согласно которому в течение 30 мин при 151oC проводят вулканизацию небольших, призматических блоков эластомерного материала, в который включают образцы кордовых нитей (полученных соединением 5 проволок диаметром 0,25 мм), с примерно 12 мм промежутками между ними, и погруженных в эластомерный материал на глубину 12,5 мм.

Испытание, при котором измеряют адгезию каучука к металлу, состоит из определения усилия, необходимого для того, чтобы вытащить отдельные кордовые нити из призматического блока, содержащего их, и определения степени покрытия эластомерным материалом кордовых нитей, извлеченных усилием из блока.

Чтобы измерить потерю

адгезии со временем, снова проводят описанное выше испытание, но удаление кордовых нитей осуществляют после старения образца, которое состоит в том, что образец помещают на предварительно

установленное время 4 дня в среду с температурой 65oC и относительной влажностью 90%

Из описанных выше смеси и образцов корда готовят такое же число образцов, что и образцов корда,

полученных из проволоки, защищенной различными типами ранее описанных покрытий.

Полученные результаты представлены в табл. 4.

В этом испытании числовые значения

индексов покрытия означают следующее:

Индекс покрытия 4 означает, что образец кордовой нити полностью покрыт эластомерным материалом,

Индекс покрытия 3 означает, что образец кордовой

нити на 2/3 покрыт эластомерным материалом,

Индекс покрытия 2 означает, что образец кордовой нити на 1/3 покрыт эластомерным материалом,

Индекс покрытия 1 означает, что образец

кордовой нити вовсе не покрыт эластомерным материалом.

Дальнейшие испытания проводят с образцами кордовых нитей, изготовленных из проволоки, соответствующей изобретению, внедренной в вулканизованный эластомерный материал, и с образцами кордовой нити типа N 2, изготовленной из проволоки, покрытой латунью с содержанием меди 67,5% и цинка 32,5% для того, чтобы удостовериться в существовании различий между характеристиками адгезии кордовых нитей к эластомерному материалу и в наличии коррозии проволоки, образующей кордовые нити.

Вышеупомянутые образцы кордовых нитей вновь представляют собой образцы кордовых нитей строения 5 х 0,25 (т.е. состоят из пучка 5 проволок диаметром 0,25 мм) и отличаются друг от друга только различными типами проволоки, из которой они изготовлены, следовательно, эти кордовые нити будут обозначены в тексте теми же индексами, которые использованы для обозначения типа проволоки, из которой они изготовлены.

Изготовляют шины размером 165 Р 13 с поверхностью качения Р4 (tread), используя вышеописанную смесь для формирования брекеров, а также образцы кордовых нитей А, В, С, соответствующих изобретению, и образец кордовой нити, покрытой латунью, обозначенный выше N 2.

Из шин нарезают куски шириной 20 см и подвергают их старению в камере с соленой влажно атмосферой.

Условия обработки, которой подвергают образцы, следующие:

время выдержки 20 и 40 дней

соляной раствор 5%-ный водный раствор хлорида натрия

плотность тумана 1,5 см3

/час на площади 80 см2

температура внутри камеры 45oC

После старения образцы обрабатывают для удаления эластомерного материала, образующего поверхность качения,

для того, чтобы вновь получить слой брекерной структуры, содержащей образцы корда (предмет исследования), и отсюда оценить характеристики адгезии кордовых нитей к эластомерному матеpиалу, в который

они введены, и наличие коррозии проволоки, образующей кордовые нити.

Подобную информацию получают и от образцов, не подвергнутых старению, т. е. полученных из вулканизованных шин, как таковых.

Определение величины адгезии выполняют, отрывая по три кордовые нити от полосок брекера, каждая полоска отделена от соседней одной кордовой нитью, причем постоянно поддерживают угол отрыва, равным 90o.

Полученные данные приводятся в табл. 5.

Различия между величинами адгезии, сообщенными выше для испытаний методом удаления из блока (А ТМ 2229-80) и сообщениями только что для метода отрыва от плоски брекера, наблюдается вследствие того, что выполняются испытания различных типов.

Во вяком случае, из всех результатов испытаний следует, что образцы корда, изготовленного из проволоки, соответствующей изобретению, после внедрения в эластомерный материал, показывают лучшую адгезию и лучшее сопротивление коррозии, чем образцы корда, изготовленного из провлоки с латунным покрытием.

Реферат

Изобретение относится к металлической проволоке для армирования изделий, изготовляемых из эластомерных материалов, особенно, шин для транспортных средств. Проволока, о которой идет речь, имеет покрытие, образованное двумя концентрическими слоями сплавов цинка с никелем и цинка с кобальтом, и внутренний слой покрытия имеет содержание цинка большее, чем 90%, в то время, как наружный слой имеет содержание никеля или кобальта большее, чем 50%. 2 с. и 11 з.п. ф-лы, 5 табл.

Формула

4. Проволока по п.1, отличающаяся тем, что внутренний слой покрытия выполнен из сплава цинка с кобальтом, а наружный слой из сплава цинка с кобальтом при содержании кобальта 70 90%

5. Проволока по п.3 или 4, отличающаяся тем, что во внутреннем слое покрытия содержание кобальта составляет менее 5%

6. Проволока по п.3 или 4, отличающаяся тем, что во внутреннем слое покрытия содержание кобальта составляет не более 2%

7. Изделие из смеси сетчатых эластомерных материалов, содержащее армирующую металлическую проволоку с покрытием, состоящим из двух концентрических слоев, расположенных один поверх другого и изготовленных из сплавов цинка с кобальтом и цинка с никелем, отличающееся тем, что внутренний слой покрытия выполнен из сплава, содержащего 95 98% цинка, а наружный слой покрытия выполнен из сплава, содержащего 50 90% никеля или кобальта.

10. Изделие по п.7, отличающееся тем, что внутренний слой покрытия армирующей проволоки выполнен из сплава цинка с кобальтом, а наружный слой - из сплава цинка с кобальтом при содержании кобальта в нем 70 90%

11. Автомобильная шина, содержащая армирующую металлическую проволоку с покрытием, состоящим из двух концентрических слоев, расположенных один поверх другого и изготовленных из сплавов цинка с кобальтом и цинка с никелем, отличающаяся тем, что внутренний слой покрытия выполнен из сплава, содержащего 95 98% цинка, а наружный слой покрытия выполнен из сплава, содержащего 50 90% никеля или кобальта.

14. Шина по п.11, отличающаяся тем, что внутренний слой покрытия армирующей проволоки выполнен из сплава цинка с кобальтом, а наружный слой - из сплава цинка с кобальтом при содержании кобальта 70 90%

Комментарии