Проволока из нержавеющей стали для подкрепления протектора пневматической шины - RU2153421C2

Код документа: RU2153421C2

Чертежи

Описание

Изобретение касается покрышек пневматических шин, усиленных при помощи металлической проволоки. Говоря более конкретно, предлагаемое изобретение касается покрышек пневматических шин, усиленных при помощи проволоки из нержавеющей стали.

Заявка на патент Франции FR-A-2096405 в весьма общем виде описывает покрышку пневматической шины, которая содержит некоторый подкрепляющий слой, располагающийся между слоями каркаса и резиновой беговой дорожкой данной покрышки, причем наружная в радиальном направлении поверхность этого слоя усилена металлическим кордом из нержавеющей стали. Описанная в упомянутой заявке металлическая проволока, предназначенная для реализации этого корда, имеет недостаточно высокие механические свойства.

Объектом предлагаемого изобретения является проволока из нержавеющей стали,

предназначенная для усиления протектора покрышек пневматических шин. Эта проволока характеризуется в соответствии с данным изобретением следующими параметрами:

а) диаметр проволоки

составляет

по меньшей мере 0.05 мм и по максимуму равен 0.6 мм;

б) прочность этой проволоки на разрыв составляет по меньшей мере 2400 МПа;

с) пластичность этой проволоки при

скручивании

составляет по меньшей мере 30 оборотов;

д) сталь, из которой изготовлена данная проволока, содержит от 0.02% до 0.2% углерода, от 6% до 10% никеля, от 16% до 20% хрома, причем

содержание

молибдена в стали равно нулю или по максимуму не превышает 5%, суммарное содержание никеля, хрома и молибдена по меньшей мере составляет 23% и по максимуму равно 28.5%, причем все

упомянутые выше

процентные соотношения выражены в весовых процентах;

е) структура данной стали содержит по меньшей мере 50% по объему мартенсита, и она полностью лишена аустенита или

содержит его менее 50%

по объему.

Предлагаемое изобретение касается также сборок или свивок, предназначенных для использования в протекторах покрышек пневматических шин, причем упомянутые сборки или свивки содержат по меньшей мере одну проволоку в соответствии с предлагаемым изобретением.

Предлагаемое изобретение касается также подкрепляющих полотен для протекторов покрышек пневматических шин, причем эти полотна содержат по меньшей мере одну проволоку и/или одну проволочную сборку в соответствии с предлагаемым изобретением.

Предлагаемое изобретение касается также покрышек пневматических шин, протекторы которых содержат по меньшей мере одну проволоку и/или одну проволочную сборку и/или одно полотно подкрепления в соответствии с предлагаемым изобретением.

Предлагаемое изобретение касается также способа изготовления проволоки в соответствии с предлагаемым изобретением, причем этот способ

характеризуется следующими параметрами:

а) в

качестве исходного материала используется проволока из нержавеющей стали, диаметр которой составляет как минимум 0.3 мм и максимум 3 мм.

Нержавеющая сталь, из которой изготовлена проволока, в

соответствии с предлагаемым изобретением содержит по меньшей мере 0.02% и по максимуму 0.2% углерода, по меньшей мере 6% и по максимуму 10%

никеля, по меньшей мере 16% и по максимуму 20% хрома, причем

содержание молибдена в стали равно нулю или по максимуму равно 5%, и сумма содержания никеля, хрома и молибдена по меньшей мере составляет

23% и по максимуму равна 28.5%, и все эти процентные

соотношения в данном случае выражены в весовых процентах. При этом структура данной нержавеющей стали является полностью или практически полностью

аустенитной;

б) осуществляется по меньшей

мере одна обработка деформацией без какой бы то ни было термической обработки, причем полная деформация ε по меньшей мере равна 1.5.

В данном случае термин "усиление" должен пониматься в самом общем смысле, причем слои усиления или подкрепляющие слои могут представлять собой, например, слои, которые участвуют в основном механическим образом в подкреплении протекторов покрышек пневматических шин, в частности, в виде триангуляционных слоев, либо в виде защитных слоев, располагающихся между упомянутыми триангуляционными слоями и резиновой беговой дорожкой данной пневматической шины.

1. Определения и тесты

1. Динамометрические измерения

Измерения усилий разрыва,

характеристик прочности на разрыв, модуля упругости и

относительного удлинения при разрыве осуществляются в процессе растяжения испытуемого образца в соответствии с методикой AFNOR NF A 03-151 от

июня 1978 года.

2. Деформация

По

определению упомянутая деформация проволоки ε задается формулой: ε = Ln(S0/Sf), где Ln представляет собой

обозначение натурального или неперова логарифма, S0 представляет собой площадь исходного поперечного сечения данной проволоки из нержавеющей стали перед упомянутой выше деформацией, и

Sf представляет собой площадь поперечного сечения

этой проволоки из нержавеющей стали после упомянутой деформации.

3. Пластичность при скручивании

По определению

пластичность при скручивании некоторой проволоки представляет

собой число оборотов скручивания относительно собственной оси, которое данная проволока в состоянии выдержать без разрушения. Это

измерение осуществляется на отрезке испытуемой проволоки, длина

которого равна пятистам диаметрам этой проволоки. В процессе этих испытаний один конец упомянутого отрезка испытуемой проволоки

удерживается в неподвижных зажимных губках, а другой конец этого

подвергающегося испытанию отрезка проволоки удерживается во вращающихся зажимных губках, которые имеют возможность поворачиваться

таким образом, чтобы ось их вращения совпадала с собственной осью

данной проволоки, причем механическое напряжение растяжения данной проволоки в процессе такого скручивания составляет примерно 5% от

усилия разрыва данной проволоки, измеренного перед упомянутым

скручиванием, и при этом испытании учитывается количество оборотов испытуемой проволоки, необходимое для того, чтобы вызвать разрушение

или разрыв данной проволоки.

4. Структура

используемых сталей

Идентификация и количественное определение структуры используемых в данном случае сталей осуществляются

следующим образом.

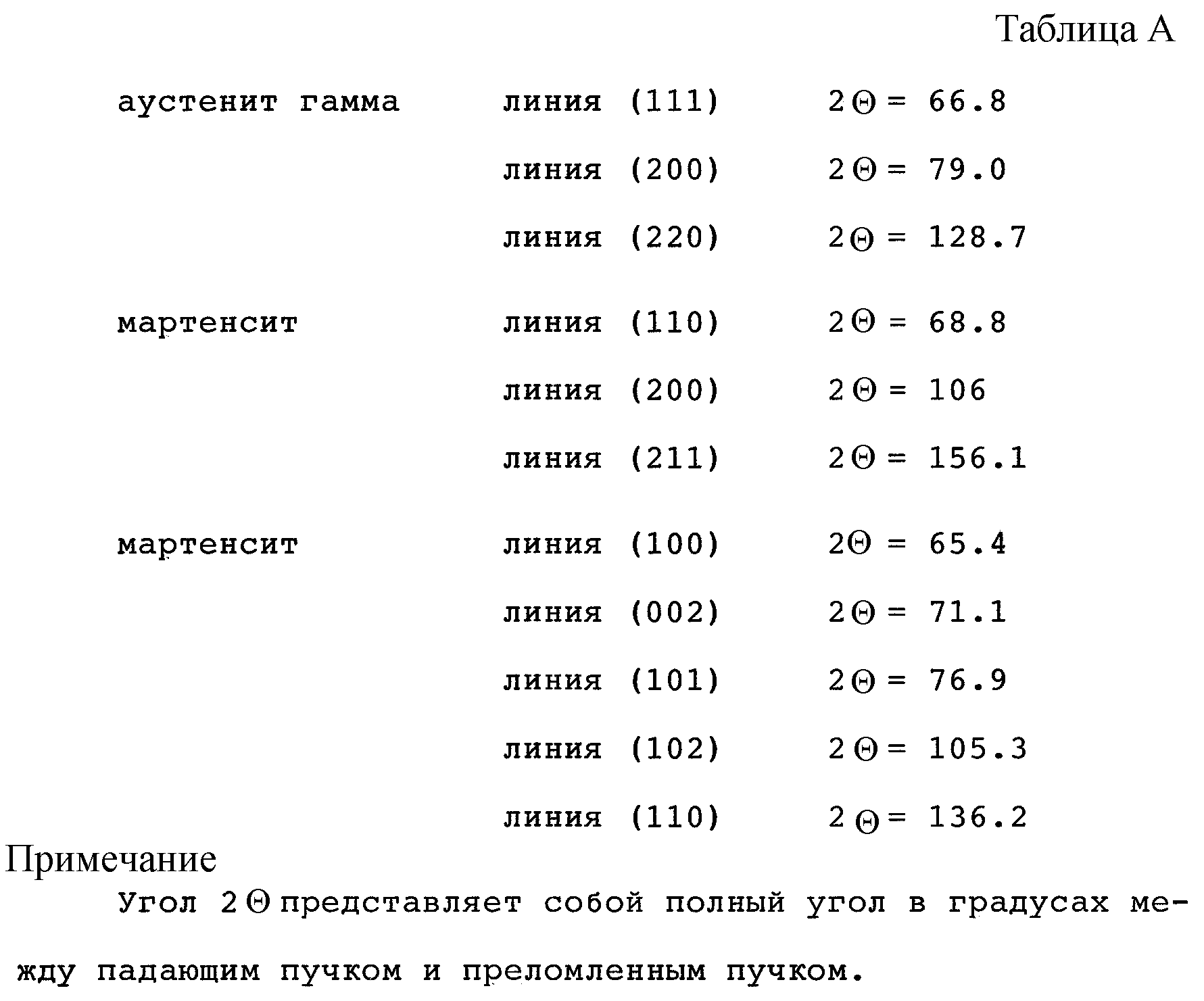

Прежде всего, применяется метод дифракции рентгеновских лучей. Используемый при этом метод состоит в определении полной преломленной интенсивности для каждой из фаз данной стали, в частности для мартенсита α′, мартенсита ε аустенита гамма путем суммирования интегрированной интенсивности всех пиков преломления этой фазы, что позволяет рассчитать процентные соотношения каждой из упомянутых фаз по отношению к совокупности всех фаз данной стали. Спектры преломления рентгеновских лучей определяются на отрезке испытуемой проволоки с использованием гониометра при помощи хромового антикатода.

Развертка позволяет получить характеристические спектральные линии каждой из представленных фаз. В случае наличия трех упомянутых выше фаз (двух типов мартенсита и одного аустенита) развертка составляет от 50 градусов до 160 градусов.

Для определения интегральных интенсивностей пиков необходимо развернуть спектральные линии, которые интерферируют или накладываются друг на друга.

Для каждого пика любой фазы данной испытуемой стали может быть использовано следующее

соотношение:

Iint=(Lmh•Imax)/P,

где Iint представляет собой интегрированную интенсивность пика;

Lmh

представляет собой ширину середины высоты данного пика (в градусах);

Imax

представляет собой интенсивность данного пика (в импульсах в секунду);

P представляет собой шаг

измерения данного пика (0.05 градуса).

Имеются, например, характеристические спектральные линии, представленные в таблице А.

Кристаллографические структуры упомянутых

выше фаз испытуемой стали оказываются следующими:

аустенит гамма: кубическая

гранецентрированная;

мартенсит α: кубическая центрированная или тетрагональная центрированная;

мартенсит ε: гексагональная плотноупакованная.

В этом

случае можно рассчитать объемное процентное содержание произвольной фазы "i" при помощи следующего соотношения:

процентное содержание фазы "i" = Ii/It,

где

Ii представляет собой сумму интегрированных интенсивностей всех пиков этой фазы "i";

It

представляет собой сумму интегрированных интенсивностей всех пиков всех фаз

преломления данной стали.

Таким образом, имеем, в частности:

процентное содержание мартенсита

α: = Iα/It;

процентное содержание

матренсита ε: = Iε/It;

полное процентное содержание мартенсита: = (Iα′+Iε)/It;

процентное

содержание аустенита гамма: = Igamma/It;

где Iα′ представляет

собой интегральную интенсивность всех пиков мартенсита α′;

Iε представляет собой интегральную интенсивность всех пиков мартенсита ε;

Igamma представляет собой интегрированную интенсивность всех пиков аустенита

гамма.

В последующем изложении различные указанные процентные соотношения, касающиеся различных фаз структуры данной стали, выражены в объемных процентах, и термины "мартенсит" или "мартенситная фаза" покрывают всю совокупность фаз мартенсита α′ и мартенсита ε, причем термин "процентное содержание мартенсита" представляет собой таким образом полное объемное процентное содержание двух этих мартенситных фаз, и термин "аустенит" представляет в данном случае аустенит гамма.

Упомянутые выше объемные процентные содержания различных фаз в испытуемой стали, определенные при помощи описанного выше метода, могут быть получены с точностью порядка 5%.

2. Примеры

Предлагаемое изобретение будет лучше понято при помощи

приведенных ниже и не являющихся ограничительными примеров реализации предлагаемого изобретения, где в случае

необходимости даются ссылки на чертеж, на котором схематическим образом представлен в

радиальном разрезе вид покрышки пневматической шины в соответствии с предлагаемым изобретением.

Во всех приведенных ниже примерах реализации данного изобретения упомянутые процентные содержания различных элементов в составе испытуемых сталей (например, процентные содержания углерода, никеля, хрома и молибдена) представляют собой весовые проценты, а процентные содержания, касающиеся структуры испытуемых сталей (например, процентные содержания мартенситной или аустенитной фазы) представляют собой объемные проценты. Следует также отметить, что величины усилий разрыва, прочности на разрыв, относительного удлинения после разрыва и модуля упругости определяются при растяжении испытуемого образца, в соответствии с разделом 1, параграф 1 предшествующего изложения.

Проволока в соответствии с предлагаемым изобретением

В приведенных ниже примерах

практической реализации использовалась проволока в соответствии с предлагаемым изобретением,

химический состав которой в исходном состоянии может характеризоваться следующими параметрами:

углерод C = 0.092;

кремний Si = 1.74;

марганец Mn = 1.31;

никель Ni =

7.87;

хром Cr = 17.75;

молибден Mo = 0.68;

азот N = 0.034;

медь Cu

= 0.20;

сера S = 0.001;

фосфор P = 0.002

Остальную часть составляет

железо с обычно присутствующими неустранимыми примесями. Все приведенные выше цифры, касающиеся

химического состава данной стали, представляют собой весовые проценты.

Проволока в соответствии с предлагаемым изобретением изготавливается следующим образом.

В

качестве исходного материала берется стальная проволока, имеющая указанный выше химический состав. Эта

проволока имеет диаметр 0.9 мм и покрыта слоем никеля, толщина которого составляет примерно 0.3

мкм. Такая проволока имеет следующие механические характеристики:

- усилие разрыва составляет

550 H;

- прочность на разрыв составляет 870 МПа;

- относительное удлинение

после разрыва составляет 58%

Затем на эту проволоку, покрытую никелем, осуществляется осаждение

меди и последующее осаждение цинка электролитическим методом при нормальной температуре

окружающей среды, после чего эта проволока нагревается при помощи эффекта Джоуля до температуры 540oC

для того, чтобы получить на поверхности этой проволоки латунь в результате диффузии

меди и цинка, причем весовое соотношение (фаза α)/ (фаза α + фаза β) составляет примерно 0.85,

а фазы α и β представляют собой фазы латуни.

Затем осуществляется холодное волочение этой проволоки во влажной среде с использованием смазки, которая известным образом подается в виде водной эмульсии. Полная деформация ε, получаемая в результате выполнения этой операции волочения, составляет примерно 2.78.

После получения упомянутого выше латунного покрытия не производится никакой термической обработки данной проволоки.

Полученная после выполнения описанных выше операций проволока имеет диаметр 0.224 мм или примерно 0.23 мм. Нанесенное на эту проволоку покрытие из никеля и латуни имеет весьма малую толщину, которая обычно составляет менее одного микрона, что можно считать пренебрежимо малой величиной по сравнению с диаметром данной стальной проволоки.

Механические

характеристики проволоки из нержавеющей стали в соответствии с предлагаемым изобретением, полученной описанным выше образом,

выглядят следующим образом:

- усилие разрыва 110 H;

- прочность на разрыв: 2805 МПа;

- модуль упругости: 190 ГПа;

- относительное удлинение после разрыва: 1%;

- пластичность при скручивании: 60 оборотов.

Сталь данной проволоки в соответствии с предлагаемым изобретением имеет следующую структуру: мартенситная фаза составляет практически 85% по объему, причем эта фаза состоит практически только из мартенсита α′, и аустенитная фаза составляет по объему примерно 15%.

Разумеется, химический состав стали данной проволоки в части входящих в этот состав элементов (например, углерода, хрома, никеля, молибдена и т.д.) не отличается от химического состава исходной проволоки из нержавеющей стали.

Никелевое покрытие упомянутой проволоки из нержавеющей стали позволяет обеспечить хорошее сцепление наносимого затем латунного покрытия со сталью и это латунное покрытие облегчает последующую деформацию данной проволоки в процессе ее доведения до требуемых кондиций, а также облегчает ее сцепление с резиной при использовании этой проволоки в технологических процессах изготовления пневматических шин.

Пример 1

Цель данного примера

состоит в том, чтобы сопоставить механические характеристики проволоки в соответствии с предлагаемым

изобретением с соответствующими механическими характеристиками известной проволоки подобного

типа.

В данном случае используется известная нержавеющая сталь типа или марки 316 в

соответствии с упомянутой выше заявкой на патент Франции FR-A-2 096 405. Эта нержавеющая сталь

имеет следующий химический состав:

углерод C = 0.029;

кремний Si = 0.45;

марганец Mn = 0.66;

никель Ni = 12.62;

хром Cr = 17.51;

молибден Mo =

2.40,

причем в сумме никель, хром и молибден составляют 32.53;

медь Cu = 0.24;

сера S = 0.003;

фосфор P = 0.023.

Все упомянутые выше цифры представляют собой весовые проценты содержания данного элемента в данной нержавеющей стали.

Эта известная по существу нержавеющая сталь представлена в виде проволоки толщиной 0.8 мм, которая покрыта тонким слоем никеля толщиной не более 0.3 мкм. Эта проволока из нержавеющей стали с упомянутым выше никелевым покрытием подвергается холодному волочению таким же образом, как это было описано выше для проволоки из нержавеющей стали в соответствии с предлагаемым изобретением, но с деформацией ε, которая изменяется в диапазоне от 0 до 4. При этом отмечается, что прочность на разрыв полученной таким образом проволоки возрастает вместе с величиной параметра ε,, но что она во всех случаях остается относительно небольшой и ее максимальная величина, полученная для ε = 3.8 (при этом диаметр полученной проволоки составляет примерно 0.12 мм), оказывается ниже 2000 МПа, что слишком мало для использования этой проволоки в конструкции пневматической шины, причем в этом случае модуль упругости равен 175 ГПа.

С другой стороны, отмечается, что пластичность этой проволоки при скручивании во всех случаях оказывается менее 30 оборотов, и эта величина является слишком малой для того, чтобы гарантировать реализацию сборок или свивок.

Различие свойств известной проволоки и проволоки в соответствии с предлагаемым изобретением

может быть объяснено тем обстоятельством, что эта известная проволока не содержит мартенсита или

содержит лишь небольшую долю мартенсита, составляющую значительно менее 50% по объему от структуры

данной стали, например, порядка 5% по объему, даже с высокими используемыми значениями параметра

ε.

Пример 2

Цель данного примера состоит в том, чтобы сопоставить

характеристики сборки в соответствии с предлагаемым изобретением с соответствующими характеристиками

известной сборки, причем эти сборки представляют собой слоистые конструкции.

В соответствии с предлагаемым изобретением реализуются сборки типа (1+6)23 без скрепления бандажами. Каждая из этих идентичных сборок представляет собой сборку со слоями, образованную одной нескрученной проволокой, служащей сердечником, на который наматываются шесть проволок в одном и том же направлении с шагом 12.5 мм.

Все проволоки этой сборки идентичны описанной выше проволоке в соответствии с предлагаемым изобретением по примеру 1. Усилие разрыва этой сборки составляет 735 H.

С другой стороны, реализуются известные сборки того же типа, что и сборки в соответствии с предлагаемым изобретением, то есть типа (1+6)23 без скрепления бандажами, но с той разницей, что здесь проволоки, идентичные между собой, представляют собой проволоки из известной наклепанной перлитной стали, не являющейся нержавеющей и содержащей 0.7% углерода, причем эти проволоки имеют диаметр примерно 0.23 мм, усилие разрыва составляет 115 H, прочность на разрыв составляет 2865 МПа, модуль упругости достигает 205 ГПа, относительное удлинение после разрыва составляет примерно 1% и пластичность при скручивании имеет величину 180 оборотов.

Каждая из таких известных сборок имеет усилие разрыва порядка 766 H.

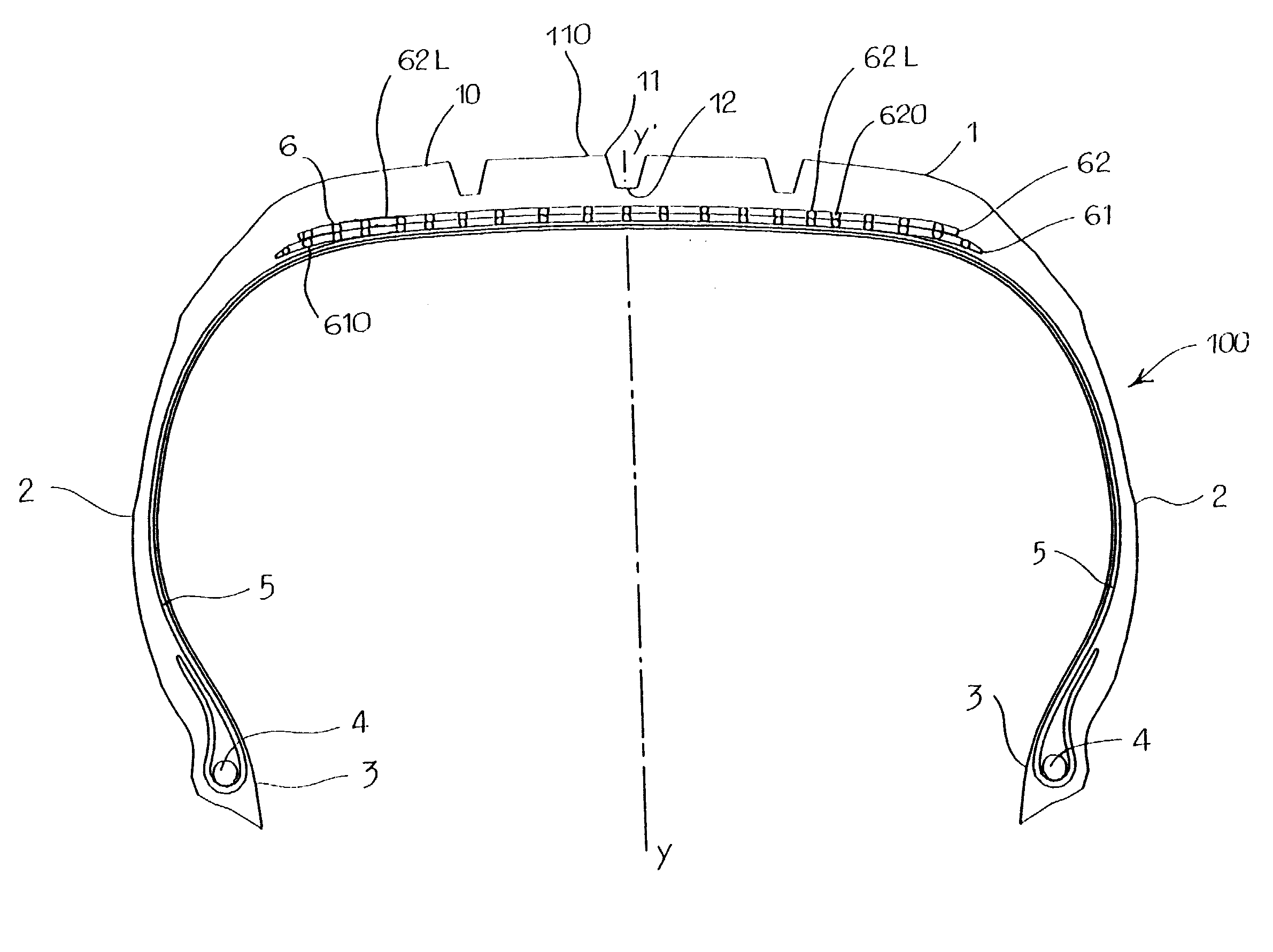

Изготавливаются четыре покрышки пневматической шины одинакового типоразмера 175/70R13. На единственной приведенной в приложении фигуре схематически представлена одна из этих покрышек 100 в радиальном разрезе, то есть в разрезе по плоскости, проходящей через ось вращения этой покрышки, причем эта ось вращения на упомянутой фигуре не показана для упрощения.

Эта покрышка 100 пневматической шины содержит протектор 1, две боковины 2, два борта 3, каждый из которых известным образом усилен бортовым кольцом 4. Известный каркас радиального типа 5, изготовленный из текстильного корда (искусственный шелк), проходит от одного борта 3 до другого борта 3 и оборачивается вокруг бортовых колец 4.

Показанная на упомянутой фигуре линия YY' представляет экваториальную плоскость, то есть плоскость, перпендикулярную оси вращения данной покрышки и проходящую через середину протектора 1. Этот протектор 1 усилен арматурой 6, располагающейся над слоем каркаса 5, то есть между слоем каркаса 5 и беговой дорожкой 10. Упомянутая арматура 6 содержит два рабочих слоя, обозначенных позициями 61 и 62, причем слой 61 располагается ближе к слою каркаса 5, а слой 62 располагается над слоем 61 и непосредственно под беговой дорожкой 10.

Упомянутый рабочий слой 61 выполнен из известных сборок 610 типа (3х2)23. Каждая из этих сборок, лишенная бандажных креплений, образована тремя прядями, причем каждая их этих прядей образована двумя известными проволоками, идентичными известной проволоке, описанной выше в данном примере, свитыми вместе с шагом 12.5 мм, причем скручивание проволок одной пряди осуществляется в направлении, противоположном направлению скручивания проволок в двух других прядях. Все эти пряди свиты вместе с шагом сборки 12.5 мм, причем направление наматывания данной сборки соответствует направлению скручивания проволок с тех двух прядях, в которых эти проволоки скручиваются в одном и том же направлении, как об этом было сказано выше.

Эти сборки 610 располагаются параллельно между собой и образуют угол в 20 градусов с упомянутой экваториальной плоскостью YY', причем шаг этого полотнища составляет 1.4 мм, а шаг здесь представляет собой расстояние, отделяющее друг от друга оси двух любых соседних сборок 610, и это расстояние, а также упомянутый выше угол измерены в окрестности упомянутой экваториальной плоскости YY'.

Полотнище 62 содержит сборки 620, параллельные между собой и образующие с упомянутой экваториальной плоскостью YY' тот же по величине угол (то есть, 20 градусов), а также расположенные с тем же по величине шагом (1.4 мм), что и упомянутые выше сборки 610, в окрестности экваториальной плоскости YY', но упомянутый выше угол в данном случае ориентирован в обратном направлении по отношению к углу, характерному для полотнища 61. Таким образом, упомянутые полотнища 61 и 62 известным образом представляют собой перекрещивающиеся структуры.

Упомянутые сборки 620 полотнища 62 представляют собой сборки упомянутого выше типа (1+6)23, или сборки в соответствии с предлагаемым изобретением, причем в этом случае эти сборки обозначены позициями 620A, или же сборки не в соответствии с предлагаемым изобретением, и тогда эти известные сборки обозначаются позицией 620B.

Распределение на сборки 620A и 620B осуществляется по четырем зонам, причем две зоны 62A содержат сборки 620A и две зоны 62B содержат сборки 620B. Длина каждой из этих зон, измеренная в экваториальной плоскости, составляет четверть длины окружности полотнища 62, причем упомянутые четыре зоны одинаковых размеров располагаются чередующимся образом, то есть в следующем порядке: зона 62A, зона 62B, снова зона 62A, снова зона 62B, в продольном направлении, то есть вдоль линии пересечения полотнища 62 упомянутой экваториальной плоскостью YY'. Во всех этих зонах известная сама по себе резина, обволакивающая упомянутые сборки 620, является одинаковой.

По определению минимально допустимая толщина беговой дорожки протектора представляет собой расстояние между основанием рисунка беговой дорожки 10 и виртуальной поверхностью, касающейся верхней части сборок 620 полотнища 62, причем эта поверхность, которая располагается между беговой дорожкой 10 и полотнищем 62, схематически представлена на приведенной в приложении фигуре линией 62L. В данном случае эта минимально допустимая толщина протектора равна 2.5 мм.

Для упрощения графического изображения на приведенной в приложении единственной фигуре представлена только одна канавка 11 рисунка 110 беговой дорожки 10 данного протектора, и здесь упомянутая минимально допустимая толщина протектора схематизирована при помощи расстояния между основанием 12 канавки 11 рисунка данного протектора и линией 62L, а позиции 62A, 62B, 620A и 620B не показаны на этой фигуре.

Упомянутые выше четыре одинаковые покрышки пневматических шин устанавливаются на легковой автомобиль повышенной проходимости (типа РЕНО R21) или автомобиль, предназначенный для туризма, причем нагрузка этого автомобиля в процессе проведения испытаний соответствует весу пустого автомобиля плюс стандартный вес четырех пассажиров. Пневматические шины этого автомобиля 100 накачиваются воздухом до давления 2 бара, после чего осуществляется следующий тест, выполняемый без перестановки первоначально смонтированных покрышек.

Прежде всего

осуществляется предварительный пробег данного автомобиля протяженностью 1500 км со скоростью 40 км/ч по дороге с кремнистым

покрытием для того, чтобы вызвать возможные проколы беговой дорожки и

механическое

воздействие на упомянутые сборки металлического корда. Затем осуществляется циклическое движение этого

автомобиля по кольцевой трассе протяженностью примерно 3.5 км, содержащей

бассейн, заполненный соленой водой. При этом данный автомобиль, проходя каждый круг, движется по некоторому сухому покрытию и

проезжает через упомянутый бассейн с соленой водой для того, чтобы

вызвать коррозионное химическое воздействие на упомянутые сборки металлического корда. Движение по этой кольцевой трассе с бассейном

соленой воды осуществляется со скоростью 60 км/ч.

Упомянутые испытания прекращаются после прохождения данным автомобилем расстояния в 3800 км (включая предварительный пробег по кремнистому дорожному покрытию), поскольку одна из покрышек имеет деформацию беговой дорожки протектора.

Эта покрышка с деформацией беговой дорожки подвергается снятию верхнего

резинового слоя для обнажения полотнища 62 металлического подкрепления

протектора и после его анализа сделаны следующие выводы:

- деформация беговой дорожки 10 проявляется только в

контрольных зонах 62B. При этом зоны 62A, выполненные в соответствии с

предлагаемым изобретением, не представляют никаких следов деформации;

- в упомянутых выше контрольных зонах 62B

проволочные сборки 620B представляют 63 полных разрывов в целом. Эти разрывы

связаны, с одной стороны, с проколами беговой дорожки кремневым покрытием, причем эти проколы создают механические

напряжения проволочных сборок и допускают возможность миграции соленой воды в

направлении этих сборок, а с другой стороны, они связаны с химической коррозией этих сборок при взаимодействии с соленой

водой в зонах контакта с ней. Отмечается, кроме того, значительная коррозия

этих проволочных сборок по обе стороны от каждого выявленного разрыва на достаточно большой протяженности концов этих сборок

(по меньшей мере на протяженности 5 см);

- в упомянутых

контрольных зонах 62B адгезия между резиной, служащей для обволакивания проволочных сборок полотнища 62, и упомянутыми сборками 620B

практически исчезает вследствие упомянутой коррозии;

- в

зонах 62A, выполненных в соответствии с предлагаемым изобретением, не отмечается никаких разрывов, связанных с коррозией. В этих зонах

имеют место только разрывы, связанные с проколами беговой

дорожки, и то в относительно небольшом количестве (всего 34 разрыва для всей совокупности этих зон 62A), и отмечается превосходная адгезия с

обволакивающей данный проволочный корд резиной беговой

дорожки данной пневматической шины.

Другие покрышки, прошедшие те же испытания на данном автомобиле, после снятия верхнего резинового слоя демонстрируют в принципе те же характеристики, но в несколько меньшей степени.

Таким образом, предлагаемое изобретение позволяет совершенно определенно повысить коррозионную прочность или стойкость проволочного корда, что выражается в существенно уменьшенном количестве зарегистрированных разрывов проволочных сборок и сохранении удовлетворительной адгезии между этими проволочными сборками и обволакивающей их резиной.

Пример 3

Цель данного примера состоит в том, чтобы показать, что стальная проволока в соответствии с

предлагаемым изобретением позволяет использовать в конструкции

пневматических шин проволочные сборки, которые не могли быть использованы раньше с применением известной проволоки.

Для упомянутых проволочных сборок в соответствии с предлагаемым изобретением используется специальная проволока также в соответствии с предлагаемым изобретением, имеющая описанные выше характеристики, а для контрольных сборок используется контрольная проволока в соответствии с существующим уровнем техники в данной области, описанная в примере 2.

Для контрольных испытаний используются

два типа проволочных сборок:

- проволочная сборка

с прядями. Эта лишенная бандажных скреплений сборка соответствует типу (3х2)23, описанному в примере 2;

- слоистая проволочная

сборка. Эта сборка, также лишенная бандажных скреплений,

образована одной нескрученной проволокой, служащей сердечником, на который наматываются пять проволок с шагом 12.5 мм, образующих таким образом

слой, который окружает упомянутый сердечник. Формула

этой проволочной сборки выглядит следующим образом: (1+5)23.

С использованием проволоки в соответствии с предлагаемым изобретением реализуются два типа проволочных сборок в соответствии с этим изобретением, а именно: сборки, обозначаемые позицией A1 и имеющие формулу (3х2)23, и сборки, обозначаемые позицией A2 и имеющие формулу (1+5)23.

С использованием известной проволоки в качестве контрольной реализуется только один вид проволочных сборок, имеющих формулу (3х2)23, причем эти сборки, выполненные не в соответствии с предлагаемым изобретением, обозначены позицией B1.

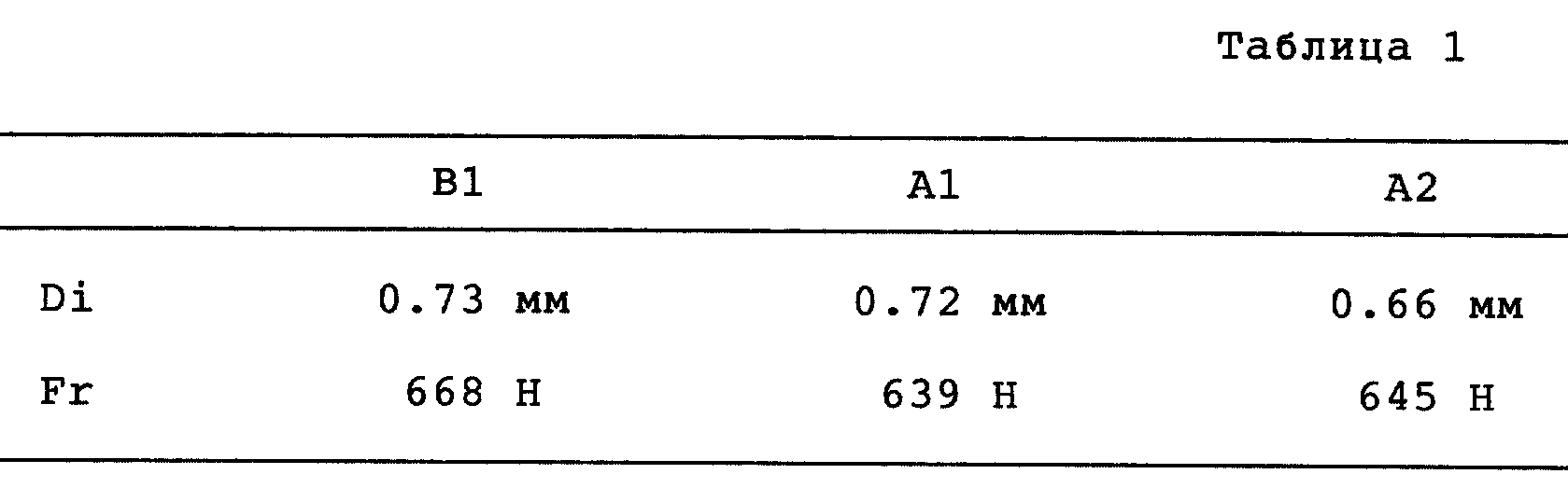

Характеристики упомянутых выше проволочных сборок сведены в таблицу 1.

В приведенной таблице 1

использованы следующие условные обозначения;

Fr - усилие разрыва данной проволочной сборки;

Di - диаметр описывающей или описанной окружности в поперечном разрезе данной проволочной

сборки, выполненном перпендикулярно продольному

направлению этой сборки.

Затем изготавливаются четыре серии покрышек пневматических шин, причем покрышки любой одной серии идентичны между собой. Все эти четыре серии покрышек пневматических шин имеют один и тот же известный дорожный рисунок протектора.

Упомянутые серии покрышек пневматических шин обозначаются

позициями S1, S2, S3, S4 и покрышки этих серий

идентичны описанной выше в примере 2 покрышке типоразмера 175/70R13, но со следующими отличиями, причем обозначения позиций, данные по отношению к

покрышке 100, сохранены в целях упрощения понимания

данного описания:

- в конструкции полотнища 62 любой покрышки все проволочные сборки 620 являются идентичными, то есть отсутствует

разделение на зоны, причем углы укладки, пространственная

ориентация сборок 620 и шаг намотки остаются теми же, что и в покрышке 100, описанной в примере 2. Упомянутое полотнище 62 в разных сериях

покрышек образовано следующими сборками:

= покрышки

серии S1: проволочные сборки типа B1;

= покрышки серии S2: проволочные сборки типа A1;

= покрышки серии S3 и S4:

проволочные сборки типа A2;

- покрышки серий S1, S2 и S3

отличаются друг от друга и от покрышки 100, описанной в примере 2, только особенностями упомянутого полотнища 62, тогда как покрышки

серии S4, кроме того, имеют еще одно отличие, которое заключается

в том, что в них минимально допустимая толщина протектора, то есть его толщина после стирания протектора до полного исчезновения его

"рисунка", принимается меньшей, чем для покрышек серий S1, S2 и S3,

и составляет 1.9 мм вместо 2.5 мм, что означает ее уменьшение примерно на 24%.

Серия S1 образована известными контрольными покрышками, а серии S2, S3 и S4 образованы покрышками в соответствии с предлагаемым изобретением.

3.1. Коррозионные испытания

Четыре покрышки каждой из упомянутых

выше серий устанавливаются на тот же самый легковой автомобиль, что

и в примере 2 (то есть на автомобиль РЕНО R21) с теми же условиями накачивания пневматических шин и нагрузки данного автомобиля. Эти

покрышки в дальнейшем подвергаются испытаниям в тех же условиях, о

которых было сказано в примере 2, но со следующими отличиями:

- предварительное подготовительное движение по кремнистому

покрытию дороги осуществляется на протяжении 1600 км;

- движение по кольцевой трассе прекращается после пробега примерно 4600 км от начала испытаний (или после пробега примерно 3000 км по

этой кольцевой трассе).

Эта продолжительность движения определяется как период, в конце которого обнаруживается деформация одной из контрольных пневматических шин. Упомянутая продолжительность движения является одинаковой для всех серий покрышек, причем каждое испытание осуществляется на четырех покрышках одной и той же серии.

По окончании упомянутых выше испытаний покрышки подвергаются осмотру, после чего с них снимается верхний слой резины протектора для исследования полотен 62. При этом изучаются различные параметры, которые усредняются для покрышек каждого из испытаний, с одной стороны, для двух покрышек, смонтированных на передней оси данного автомобиля, а с другой стороны, для двух покрышек, смонтированных на его задней оси.

Вследствие специфической концепции используемого для упомянутых испытаний автомобиля (он имеет привод на передние колеса) покрышки задней оси этого автомобиля оказываются более чувствительными к агрессивному воздействию кремневого дорожного покрытия, чем покрышки передней оси, по следующим соображениям: передача крутящего момента от двигателя автомобиля на его переднюю ось и более значительные отклонения от прямолинейного движения покрышек передней оси по сравнению с покрышками задней ведомой оси уменьшают порезы и разрывы передних покрышек, благоприятствуя выталкиванию частиц кремня за пределы беговой дорожки данной покрышки пневматической шины.

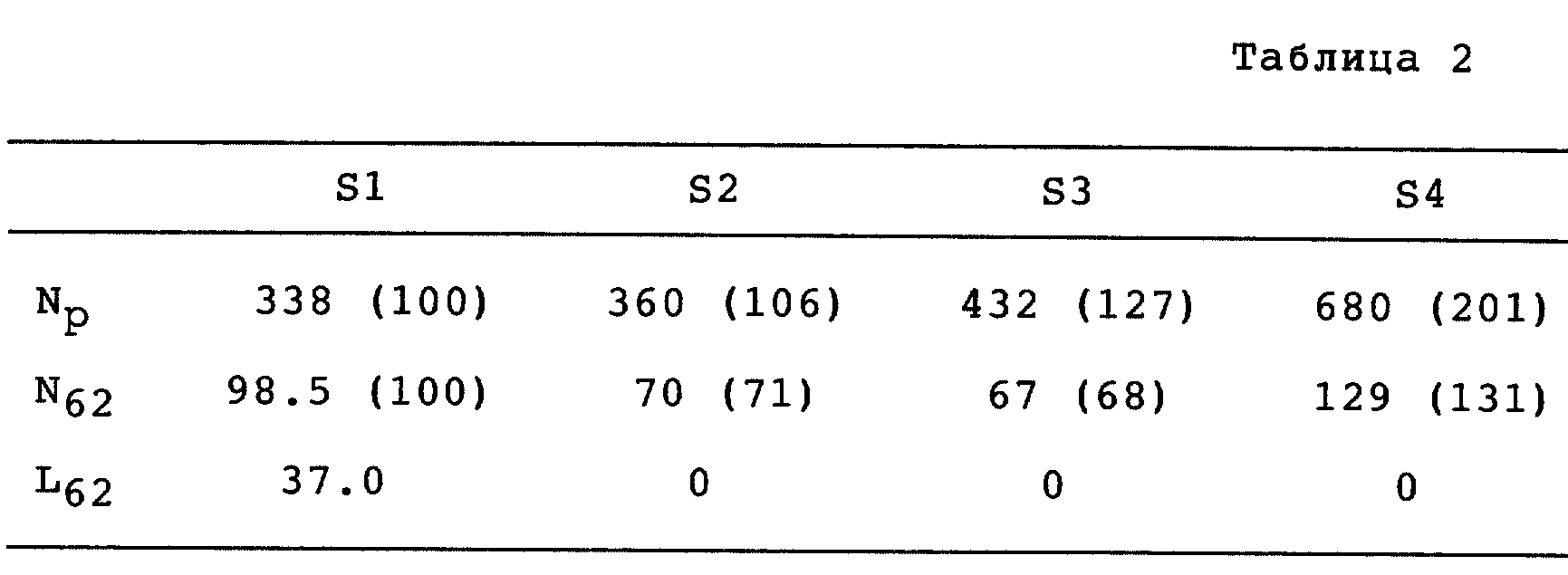

Затем производятся следующие определения:

- осуществляется подробный подсчет проколов или разрывов

беговой дорожки протектора (это число условно

обозначается Np);

- осуществляется подробный подсчет разрывов проволочных сборок полотнища 62 (это число условно обозначается N62);

- производится измерение

средней длины (в миллиметрах) окисленных проволочных сборок (в зонах их разрывов) в полотнище 62 (эта длина условно обозначается L62).

Все подсчеты величин Np, N62 и все измерения величин L62 осуществляются на половине исследуемой покрышки.

Полученные результаты, относящиеся к покрышкам, установленным на задних колесах, сведены в таблицу 2.

Полученные результаты, касающиеся покрышек, установленных на передних колесах, сведены в таблицу 3.

В таблицах 2 и 3 цифры в скобках представляют собой относительные величины, принимая за 100 соответствующие величины для контрольных покрышек (серия S1).

Осмотр прошедших испытания

покрышек и величины, приведенные в таблицах 2 и

3, позволяют сделать следующие выводы:

- контрольные покрышки имеют деформацию беговой дорожки протектора, что делает их непригодными для

дальнейшего использования. Такое состояние этих

покрышек связано с тем, что в них проволочные сборки 620 полотнища 62 сильно окислены и имеют многочисленные разрывы;

- покрышки в соответствии

с предлагаемым изобретением не имеют никаких

деформаций беговой дорожки протектора. Проволочные сборки 620 полотнища 62 не имеют следов коррозии;

- покрышки в соответствии с предлагаемым

изобретением серий S2 и S3 имеют практически

одинаковую величину параметра Np, практически совпадающую с величиной этого параметра для контрольных покрышек серии S1, и величину параметра

N62, несколько меньшую, чем у

контрольных покрышек серии S1;

- покрышки серии S4 в соответствии с предлагаемым изобретением, обладающие уменьшенной "подрисуночной" толщиной,

характеризуются значительным увеличением числа

проколов или разрывов беговой дорожки протектора и значительным увеличением числа разрывов проволочных сборок 620 полотнища 62 по отношению к покрышкам

других серий, однако и здесь отмечается

отсутствие коррозии верхнего полотнища 62;

- во всех случаях покрышки в соответствии с предлагаемым изобретением имеют более продолжительный срок

службы по сравнению с контрольными

покрышками в соответствии с существующим уровнем техники в данной области.

3.2. Вес покрышек

В таблице 4 приведены значения веса каждой

покрышки в каждой серии покрышек в

килограммах.

Из приведенных в таблице 4 величин следует, что покрышка серии S4 с уменьшенной "подрисуночной" толщиной имеет наименьший вес, который примерно на 4% меньше веса контрольной покрышки. Этот выигрыш в весе может достигнуть и даже превысить 5% для покрышек, имеющих толстый и крупный рисунок протектора, например для зимних покрышек.

3.3.

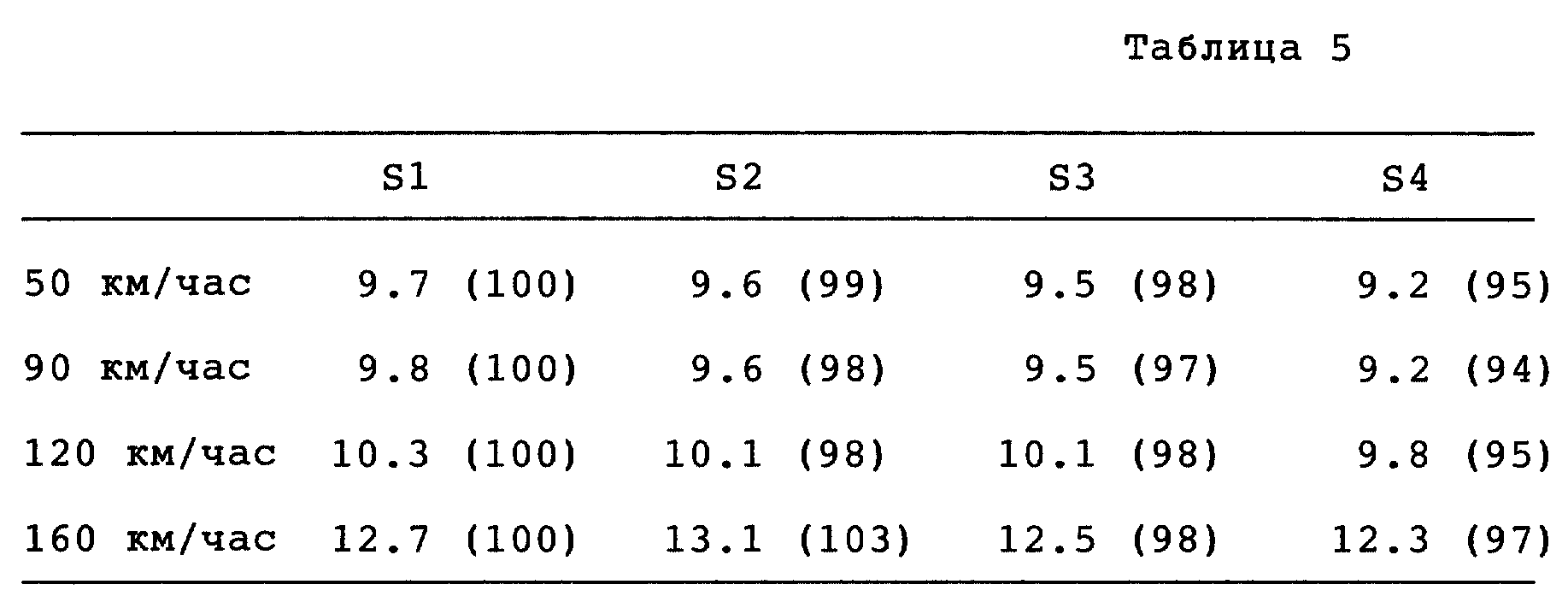

Сопротивление качению

На маховике, имеющем длину окружности примерно 5.36 м, проводилась обкатка по одной покрышке из всех упомянутых выше серий. В каждой покрышке было

создано давление 2.1

бар. Нагрузка на каждую покрышку составляла 373 даН.

В таблице 5 приведены для различных скоростей величины сопротивления качению, измеренные для каждой из покрышек. Это сопротивление выражено, как обычно, в килограммах на тонну нагрузки на колесо. Цифры в скобках представляют собой относительные величины сопротивления качению, принимая за 100 величину сопротивления качению контрольной покрышки из серии S1.

Из анализа приведенных в таблице 5 результатов можно сделать вывод, что покрышка серии S4 с уменьшенной "подрисуночной" толщиной протектора имеет наименьшую величину сопротивления качению на всех скоростях.

3.4. Предельная скорость

На маховике, длина окружности которого составляла примерно 8.5 м,

проводилась обкатка

одной покрышки из каждой из четырех упомянутых выше серий.

Давление в каждой покрышке было доведено до 2.5 бар, и нагрузка на каждую покрышку составляла 466 даН.

Обкатка продолжалась до тех пор, пока исследуемая покрышка не приходила в негодность в результате отрыва кусков верхнего слоя протектора и обнажения верхнего проволочного полотнища 62 этого протектора.

Скорости качения, на которых происходило разрушение покрышек, выражены в км/ч и приведены в таблице 6. Цифры в скобках представляют собой относительные величины, принимая за 100 скорость разрушения контрольной покрышки серии S1.

Из анализа приведенных в таблице 6 результатов можно сделать вывод, что скорости разрушения весьма близки друг к другу для покрышек всех четырех серий.

3.5. Расследование подкрепляющих полотнищ протектора

Одна покрышка из каждой серии выдерживалась примерно в течение месяца при

температуре

примерно 60oC, после чего эти покрышки обкатывались на маховике, имеющем длину окружности примерно 5 м, причем на поверхности этого маховика были выполнены полусферические

выпуклости для

того, чтобы вызвать дополнительные нагрузки на боковые кромки полотнищ 62.

Давление в покрышках составляло 2.5 бар и нагрузка на каждую покрышку составляла 466 даН.

Таким образом делалась попытка вызвать образование пазух расслоения между полотнищами 61 и 62.

Все покрышки проходили обкатку на упомянутом выше маховике на протяжении примерно 25000 км, после чего производилось снятие верхнего слоя протектора для определения размеров упомянутых пазух расслоения путем измерения размеров в миллиметрах прямоугольников, в которые эти пазухи вписываются, причем стороны этих прямоугольников ориентированы в продольном направлении, параллельном экваториальной плоскости данной покрышки, и в радиальном направлении, то есть в плоскости, проходящей через ось вращения данной покрышки.

Полученные при этом результаты сведены в таблицу 7, приведенную ниже. В этой таблице первая цифра представляет собой размер упомянутого прямоугольника в продольном направлении, а вторая цифра представляет собой размер этого прямоугольника в радиальном направлении. При этом в скобках дана площадь этого прямоугольника в квадратных миллиметрах.

Результаты, приведенные в таблице 7, показывают, что покрышки серий S2, S3 и S4 в соответствии с предлагаемым изобретением позволяют уменьшить размеры пазух расслоения подкрепляющих проволочных полотнищ протектора или даже вообще исключить образование таких пазух.

В описанном выше примере 3 в качестве проволочных сборок 620 полотнищ 62 контрольных покрышек были использованы сборки B1 типа (3х2), то есть сборки с прядями, поскольку проволочные сборки со слоями, соответствующие, например, формулам (1+5) или (1+6), давали совершенно неудовлетворительные результаты вследствие сильной коррозии, как это видно из описанного выше примера 2. Проволочные сборки с прядями, например, описанные здесь сборки типа (3х2), обеспечивают возможность проникновения резины в данную сборку, что в определенной степени ограничивает коррозию.

Описанные выше примеры показывают, что предлагаемое изобретение позволяет

использовать проволочные сборки со слоями (серии S3 и S4), которые имеют следующие преимущества по сравнению со сборками с прядями:

- такие проволочные сборки проще в изготовлении,

вследствие

чего они оказываются менее дорогостоящими;

- такие проволочные сборки уменьшают опасность расслоения подкрепляющих полотнищ протектора покрышки пневматической шины вследствие их

большей

компактности или плотности;

- компактность проволочных сборок со слоями позволяет уменьшить толщину резины каландрирования и снизить таким образом общий вес покрышки.

Упомянутая компактность C проволочной сборки может быть определена при помощи следующего соотношения:

C = Sm/St,

где Sm представляет собой площадь

поверхности металла данной проволочной сборки;

St представляет собой полную площадь поверхности данной проволочной сборки.

Эти параметры Sm и St определяются на сечениях проволочной сборки плоскостями, перпендикулярными продольному направлению данной сборки, причем площадь Sm представляет собой сумму площадей всех поперечных сечений металлических проволок и площадь St представляет собой площадь полной поверхности окружности, описывающей все упомянутые выше поперечные сечения металлических проволок.

Величина параметра C представляет собой среднее значение по десяти измерениям, выполненным через равные интервалы на рассматриваемой проволочной сборке, причем каждый интервал составляет примерно 30 см.

В предпочтительном варианте реализации проволочные сборки в соответствии с предлагаемым изобретением имеют компактность C, составляющую по меньшей мере 65%.

В

качестве примера ниже приводятся конкретные значения параметра C (компактность проволочной сборки) для описанных выше формул этих проволочных сборок:

- для проволочной сборки

типа (3х2)23 C =

49%;

- для проволочной сборки типа (1+5)23 C = 67.2%;

- для проволочной сборки типа (1+6)23 C = 78.4%.

В описанных выше примерах реализации способа в соответствии с предлагаемым изобретением исходная проволока из нержавеющей стали содержала тонкое покрытие из никеля и подвергалась формированию поверх этого никелевого покрытия дополнительного латунного покрытия перед осуществлением механической деформации этой проволоки. Однако возможны и другие варианты реализации способа в соответствии с предлагаемым изобретением. Так, например, можно заменить никель на другой металл, в частности, на медь, или осуществить деформацию исходной проволоки, не имеющей металлического покрытия, причем в этом случае конечная проволока может быть образована только нержавеющей сталью.

В предпочтительном варианте реализации проволока из нержавеющей стали в соответствии с предлагаемым изобретением обладает по меньшей мере одной

из следующих характеристик:

- диаметр проволоки составляет по меньшей мере 0.12 мм и по максимуму равен 0.5 мм;

- прочность проволоки на разрыв составляет по меньшей мере 2500 МПа;

- модуль упругости

проволоки имеет величину по меньшей мере равную 150 ГПа;

- содержание углерода в стали, из которой изготовлена данная проволока, по меньшей мере равно 0.05 и по

максимуму составляет 0.15

весовых процента;

- содержание никеля в стали, из которой изготовлена данная проволока, составляет от 7.5 до 9.5 весовых процента, содержание в этой стали хрома

составляет от 17 до 19 весовых

процентов, и содержание молибдена в этой стали составляет менее 1 весового процента;

- содержание серы и фосфора в стали, из которой изготовлена данная

проволока, составляет для каждого из

этих элементов менее 0.05 процента по весу;

- пластичность при скручивании данной проволоки составляет по меньшей мере 50 оборотов;

- структура

стали, из которой изготовлена данная

проволока, практически образована или только мартенситом, или только мартенситом и аустенитом.

В предпочтительном варианте реализации способ в

соответствии с предлагаемым изобретением

обладает по меньшей мере одной из следующих характеристик;

- исходная проволока из нержавеющей стали имеет диаметр, по меньшей мере равный 0.5 мм;

- содержание углерода в стали, из

которой изготовлена данная проволока, по меньшей мере составляет 0.05% и по максимуму равно 0.15% по весу;

- содержание никеля в этой стали имеет

величину в диапазоне от 7.5% до 9.5% по весу,

содержание хрома в данной стали имеет величину в диапазоне от 17% до 19% по весу, и содержание молибдена в данной стали имеет величину менее 1% по весу;

- содержание серы и фосфора в стали,

из которой изготовлена данная проволока, для каждого из этих элементов имеет величину менее 0.05% по весу;

- исходная проволока из нержавеющей

стали имеет покрытие, представляющее собой

тонкий слой никеля или меди;

- перед деформацией исходной проволоки осуществляется ее покрытие латунью;

- упомянутая механическая

деформация осуществляется при помощи мокрого

волочения исходной проволоки с нанесенным латунным покрытием в присутствии смазки в виде водной эмульсии;

- полная деформация исходной проволоки

ε после упомянутого волочения по

меньшей мере равна 2.

Проволочные сборки в соответствии с предлагаемым изобретением, описанные в приведенных выше примерах, были полностью выполнены из проволоки из нержавеющей стали в соответствии с предлагаемым изобретением. Однако предлагаемое изобретение применяется и в тех случаях, когда проволочные сборки только частично образованы проволоками в соответствии с предлагаемым изобретением. Таким образом, проволочные сборки в соответствии с предлагаемым изобретением могут представлять собой сборки со слоями или сборки с прядями, в которых только часть проволок соответствует предлагаемому изобретению. Например, это может быть проволочная сборка описанного выше типа (3х2), в которой одна из прядей имеет проволоки в соответствии с предлагаемым изобретением, а две другие пряди образованы проволоками, изготовленными из не являющейся нержавеющей стали. Такой вариант реализации может оказаться менее дорогостоящим.

В описанных выше примерах проволоки в соответствии с предлагаемым изобретением были использованы в виде проволочных сборок в составе перекрещивающихся полотнищ, однако предлагаемое изобретение может быть применено и в тех случаях, когда эти проволоки в соответствии с предлагаемым изобретением используются сами по себе, без образования каких бы то ни было сборок или свивок, когда эти проволоки не образуют связных полотнищ, а также в тех случаях, когда эти проволоки располагаются сами по себе или в виде проволочных сборок, например, путем намотки, практически в продольном направлении данной покрышки, образуя таким образом полотнища, или не образуя их, в основании протектора данной покрышки пневматической шины.

Разумеется, предлагаемое изобретение не ограничивается описанными выше примерами его практической реализации.

Реферат

Изобретение касается покрышек пневматических автомобильных шин, усиленных при помощи проволоки из нержавеющей стали. Сталь, из которой изготовлена эта проволока, содержит от 0,02 до 0,2% по весу углерода, от 6 до 10% по весу никеля, от 16 до 20% по весу хрома, причем содержание в данной стали молибдена является нулевым или не превышает 5% по весу, а суммарное содержание никеля, хрома и молибдена имеет величину, заключенную в диапазоне от 23 до 28,5% по весу. При этом структура данной нержавеющей стали содержит по меньшей мере 50% по объему мартенсита и она полностью лишена аустенита или она содержит менее 50% по объему аустенита. Предлагаемое изобретение касается также покрышек пневматических шин, содержащих упомянутую выше проволоку из нержавеющей стали. В результате повышается прочность покрышек. 14 з.п. ф-лы, 8 табл., 1 ил.

Комментарии