Витое проволочное изделие - RU2075362C1

Код документа: RU2075362C1

Чертежи

Описание

Изобретение относится к производству металлокорда для армирования шин и других резинотехнических изделий путем скручивания стальных высокопрочных проволок, имеющих латунное покрытие.

Известны витые проволочные изделия тросовой свивки, содержащие соединенные спиральной свивкой пряди, состоящие из спирально свитых проволок, причем пряди и витое изделие не содержат центральный элемент (сердечник, центральная проволока в пряди) [1] что улучшает его адгезию к резине. Способ выбора той или иной конструкции металлокорда при равной разрывной прочности основан на сравнении технических характеристик: числа проволок, адгезии к резине и гибкости.

Однако известные витые проволочные изделия не обладают достаточными эксплуатационными свойствами, а их выбор затруднен из-за противоречивости показателей: например, улучшение гибкости ведет к падению адгезии и наоборот.

Поэтому способ выбора, основанный на сравнении отдельных показателей конструкций, трудоемок и неэффективен.

Целью изобретения является повышение эксплуатационных характеристик витого проволочного изделия, создаваемых комплексом основных физико-механических свойств в определенном сочетании друг с другом, и уменьшение трудоемкости изготовления его элементов при заданном потребительском качестве.

Это достигается путем использования в резино-технических изделиях армирующего материала, представляющего собой витое проволочное изделие, содержащее три соединенные спиральной свивкой пряди, каждая из которых состоит из пяти спирально свитых проволок, причем отношение диаметра проволок δ, свитых в пряди, к диаметру описанной окружности вокруг витого изделия D находится в пределах 0,185<δ/Д<0,206.

Оптимальное количество прядей, проволок в них и соотношение размеров его элементов получено способом, который включает определение периметра открытой поверхности проволоки в пряди расчетно-графическим и другим способом и момента сопротивления изгибу при условии равенства единице площади поперечного сечения всех анализируемых конструкций, число проволок и прядей которых составляют непрерывный ряд целых чисел. Определяют сумму безразмерных показателей периметра открытой поверхности и момента сопротивления изгибу и выделяют группу конструкций с наименьшими значениями этой суммы, а затем определяют безразмерный показатель количества проволок, который суммируют с первыми двумя показателями, и определяют наименьшее значение суммы трех показателей.

Указанные характеристики непосредственно связаны с основными показателями потребительских свойств витого армирующего изделия: прочностью связи с резиной, гибкостью и трудоемкостью изготовления.

Прочность связи металлокорда с резиной прямопропорциональна площади открытой для контакта с ней металлической поверхности S=P•l, где Р - периметр открытой наружной поверхности, l длина витого изделия.

Периметр

открытой поверхности Р

определяется соотношением

где Кi доля открытого для контакта с резиной контура поперечного сечения i-ой проволоки

δi ее диаметр,

N общее количество проволок.

Момент сопротивления изгибу определяет

гибкость витого изделия и

находится по известному соотношению:

где ni количество проволок i-го диаметра.

Диаметр проволок витого изделия расчитан исходя из условия равенства единице площади поперечного сечения (условие равнопрочности конструкции) по формуле

δi=

(4/Σniπ)0,5

Трудоемкость изготовления непосредственно связана с числом элементов витого изделия и возрастает по мере увеличения

количества проволок в

пряди.

Известны тросовые витые проволочные изделия, содержащие центральный элемент и не имеющие его [1] Так как центральный элемент (сердечники прядей, центральная проволока в прядях) не участвуют в контакте с резиной, конструкции его содержащие, уступают по показателю адгезии конструкциям без центрального элемента.

Известные малопроволочные витые изделия без центрального элемента (Wо 0,85/02210) такие, как 3х3, 3х4, 4х4 тросовой конструкции, отвечают требованиям высокой прочности связи с резиной, так как периметр Р их открытой наружной поверхности достаточно высок, однако они недостаточно гибки, а увеличение числа проволок в них, как конструкции 4х4, приводит к повышению трудоемкости изготовления.

Для сопоставления различных конструкций витых изделий построен ряд возможных сочетаний проволок и прядей в них от трех до пяти при условии одинакового числа проволок в пряди внутри данной конструкции, как общепринято на практике. Такой ряд составили конструкции 3х3, 3х4, 3х5, 4х3, 4х4, 4х5 и 5х3, 5х4, 5х5. Минимальное количество элементов ограничивается недостаточной гибкостью, а максимальное высокой трудоемкостью изготовления витого изделия.

Способ определения оптимальной конструкции витого изделия предусматривает нахождение безразмерного показателя: у

(хi хo) хi

,

где у искомый параметр отклика Уp, Уw и УN;

хip и хop; хiw и хow; хin и хoN

исследуемое и желаемое значение.

Условие оптимальности стремление к минимуму суммы.

YP+YW+YN

_→ min

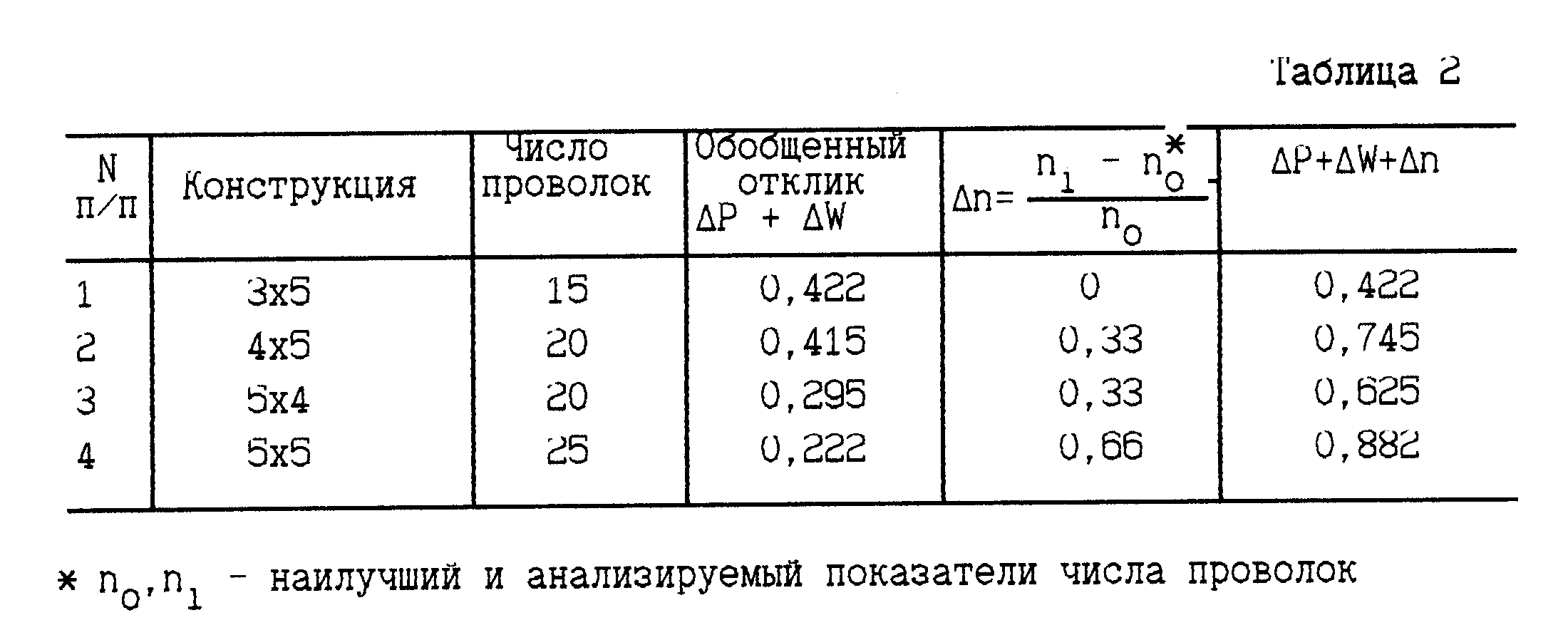

В табл.1

показан принятый к рассмотрению ряд конструкций, первоначальный отбор которых осуществлен по параметрам отклика yp и yw, т.е. по периметру

открытой поверхности и моменту

сопротивления изгибу, так как прежде всего витое изделие должно отвечать эксплуатационным требованиям.

Расчет параметров отклика показан на примере

конструкции 3х5. Диаметр проволок в

ней составляет

δi= (4/Σniπ)0,5= (0,267/π)0,5

Перимметр открытой

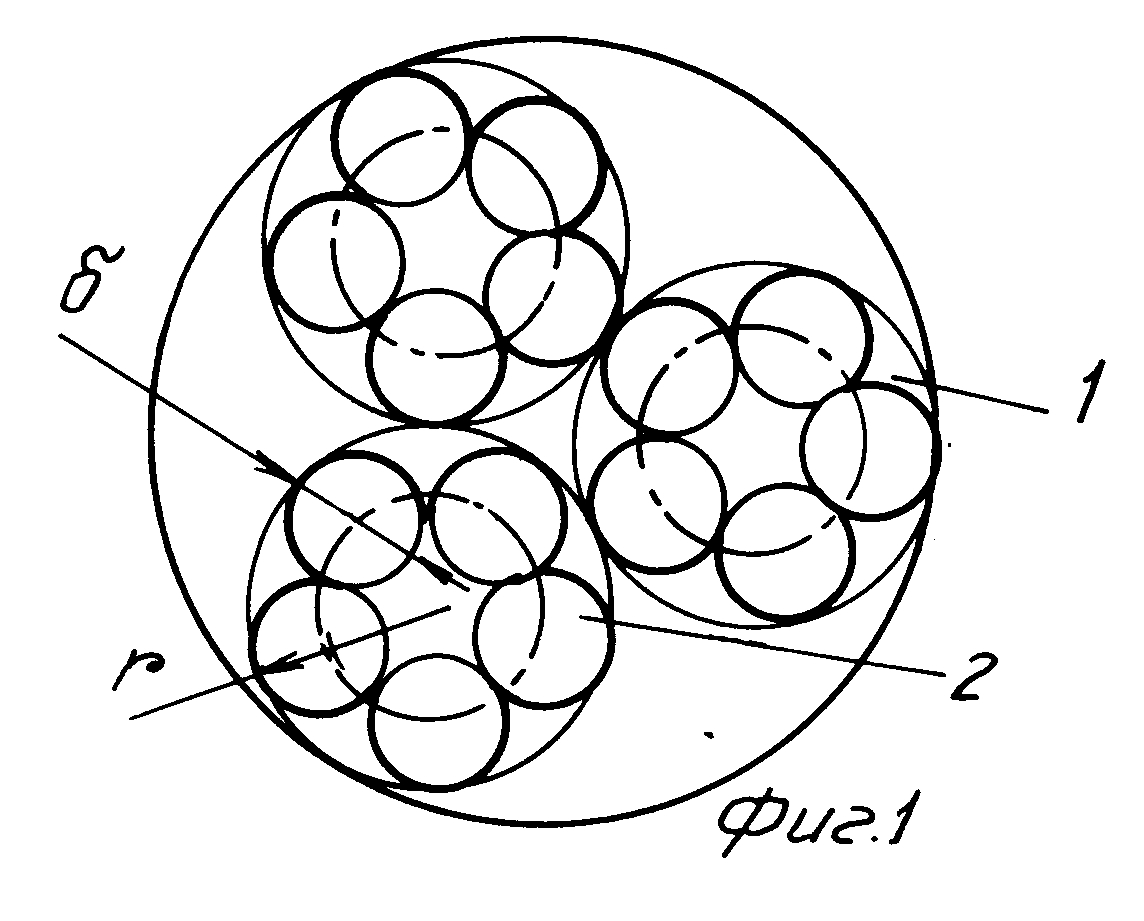

поверхности показан на фиг. 1-3 (жирная линия),

где рассматриваются три различных случая контактирования прядей и проволок между собой, определяющих значения доли открытого контура ΣKi= 9,5; 8,5 и 10,5 и среднее значение ki=9,5, тогда

P = ΣKiπδi= 9,5π(0,267/π)0,5= 8,5

Момент

сопротивления изгибу составляет

Безразмерный показатель периметра открытой поверхности,

Yp (xip-xop/xop (9,5-9,8)/9,8=-0,133

где 9,8 желаемое значение периметра открытой поверхности, принятое как у конструкции 3х3, для которой оно максимально. В табл. 1 принято абсолютное значение.

Показатель момента сопротивления изгибу равен

уw (хiw-хow)/хow (0,0370-0,

0287)/0,0287 0,289

где 0,

0287 желаемое значение показателя, принятое как у конструкции 5х5. Суммарный показатель равен

уp+уw 0,133 + 0,289 0,422

Аналогично рассчитаны показатели для

остальных конструкций ряда.

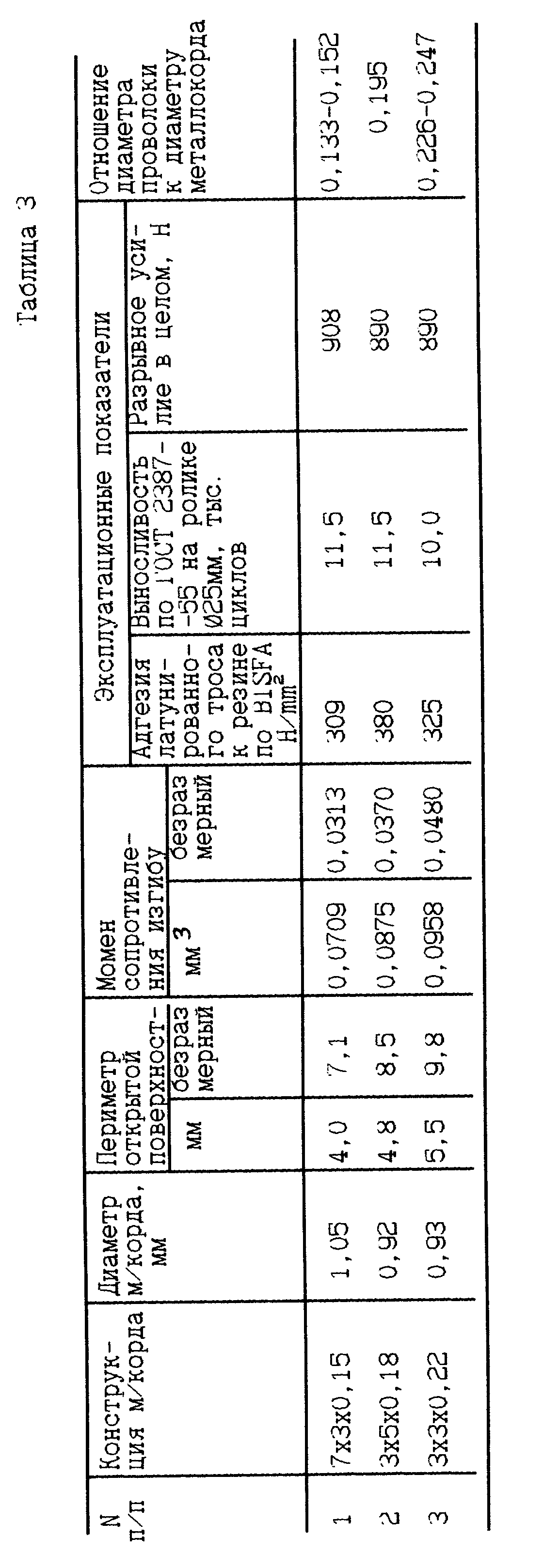

Анализ данных табл. 1 показывает, что дальнейшее сопоставление можно проводить для четырех конструкций 3х5, 4х5, 5х4 и 5х5, которые имеют суммарный показатель Yp+Yw ниже остальных.

Безразмерный показатель количества проволок для конструкции 3х5 равен:

УN

(хiN-хoN

)/хoN (15-15)/15 0, так как она является самой малопроволочной, а значит и наиболее производительной. Обобщенный показатель для нее составляет:

Yp + Yw +

YN 0,422

В табл.2 приведены также данные определения этого показателя для конструкций 4х5, 5х4 и 5х5, которые существенно уступают конструкции 3х5,

являющейся оптимальной, так как

она имеет минимальное значение обобщенного показателя адгезионных и усталостных свойств, а также трудоемкости изготовления.

Предложенный способ определения оптимальной конструкции позволяет при заданных значениях какого-либо показателя потребительских свойств витого изделия найти оптимальные значения других показателей наряду с соотношением размеров и числа элементов в витом изделии.

Соотношение размеров элементов витого изделия δ/Д наиболее полно характеризует ту или иную конструкцию.

В табл. 1 приведены значения отношения диаметра проволок к диаметру витого изделия различных конструкций анализируемого ряда.

Например, для конструкции 3х5, имеющей безразмерный диаметр

проволоки, равный δ = (0,267π

)0,5, диаметр витого изделия D составляет

Д = 2(Rсв-rсв-0,5δ)

где Rсв и rсв

радиусы свивки прядей в витое изделие и

проволок в прядь соответственно.

Аналогично этому определены диаметры витых изделий других конструкций и соотношение δ/Д для них.

Анализ данных табл.1 по этому

показателю позволил установить, что отношение диаметра проволоки к диаметру витого изделия, имеющего минимальный обобщенный показатель, равный

Yp + Yw + YN 0,

422,

находится в пределах 0,185<δ/Д<0,206, где значение 0,185 относится к конструкции 5х3 и ограничивает отношение снизу, а

значение 0,206 относится к конструкции 4х3,

которое является ограничением сверху.

Таким образом, необходимому условию оптимальности конструкции анализируемого ряда при установленных

критериях желательности показателей периметра

открытой поверхности, момента сопротивления изгибу и числа проволок явилась конструкция 3х5 с отношением диаметра проволок к диаметру витого изделия,

находящимся в пределах

0,185<

δ/Д<0,206

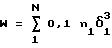

В качестве примера практической реализации предлагаемой конструкции витого проволочного изделия представлены (см.табл.3)

экспериментально полученные геометрические и

физико-механические характеристики металлокорда конструкции 3х5х0,18, имеющего 3 пряди, свитые из пяти проволок диаметром 0,18 мм, который сравнивается с

металлокордом тросовой конструкции 3х3х0,22 из

проволоки диаметром 0,22 мм и 7х3х0,15 из проволоки диаметром 0,15 мм, предусмотренных в ГОСТ 14311-85 "Металлокорд для шин" и ТУ 14-4-1460-87

"Металлокорд для шин". Эти типы металлокорда имеют

примерно одинаковую разрывную прочность при временном сопротивлении разрыву проволоки, равном 2800 Н/мм2.

Данные табл.3

показывают, что металлокорд 3х5х0,18 уступает по

периметру открытой поверхности металлокорду 3х3х0,22 и по моменту сопротивления изгибу

металлокорду 7х3х0,15.

Однако, если установить критерий желательности хop 9,8, т.е. наибольший периметр открытой поверхности, как у конструкции 3х3х0,22, а хow 0,0313, т. е. наименьший момент сопротивления изгибу, как у конструкции 7х3х0,15, то показатели периметра и момента сопротивления изгибу будут равны для конструкции 3х5х0,18.

Yp (8,5 9,8)/9,8 -0,133

Yw (0,

0370 0,0313)/0,0313 0,182

Yp + Yw 0,133 + 0,182 0,315

для конструкции 3х3

Yp (9,8 9,8)/9,8 0

Yw (0,0480 0,0313)/0,0313

0,533

Yp + Yw 0,533

для конструкции 7х3х0,15

Yp (7,1 9,8)/9,8 0,276

Yw (0,0313 0,0313) 0

Yp + Yw 0,276

Таким образом, конструкции 3х5х0,18

и 7х3х0,15 имеют близкие суммарные показатели (около 0,3) периметра и момента сопротивления изгибу.

Для конструкции 3х5

безразмерный показатель количества проволок составит YN (15 15)/15 0,

для конструкции 7х3 YN (21 15)/15 0,4

Сумма показателей для конструкции 3х5х0,18

составит

Yp + Yw + YN 0,

315 + 0 0,315,

для конструкции 7х3х0,15

Yp + Yw + YN 0,267 + 0,4 0,676,

что более, чем в два раза превышает значение 0,315.

Таким образом, конструкция 3х5х0,18 имеет заметное преимущество в сравнении со стандартными конструкциями 3х3х0,22 и 7х3х0,15.

Эксплуатационные показатели предлагаемой конструкции также превосходят сопоставляемые конструкции металлокорда. Таким образом, экспериментом показано, что при отношении диаметра проволоки к диаметру металлокорда тросовой конструкции в пределах 0, 185<δ/Д<0,206 достигаются высокие эксплуатационные показатели металлокорда. При этом металлокорд 3х5, превосходя по гибкости металлокорд 3х3, гораздо менее трудоемок, чем металлокорд 7х3х0,15.

Изобретение позволяет рассчитывать оптимальные по критериям адгезии, гибкости и трудоемкости тросовые конструкции металлокорда и изготовлять наиболее оптимальную неизвестную ранее конструкцию 3х5.

Реферат

Использование: улучшение комплекса основных физико-механических свойств витого проволочного изделия в сочетании друг с другом и уменьшение трудоемкости изготовления его элементов. Сущность: витое проволочное изделие состоит из трех прядей по пять проволок в каждой, при этом отношение диаметра проволок "δ" свитых в прядь к диаметру описанной вокруг витого изделия окружности находится в пределах 0,185<δ/Д<0,206. Пряди, а также проволоки, из которых они состоят свиты спиральной свивкой. 3 табл., 3 ил.

Комментарии