Стальной прядевый канат с полимерным материалом - RU174518U1

Код документа: RU174518U1

Чертежи

Описание

Полезная модель относится к области стальных проволочных канатов, предназначенных для использования в качестве грузоподъемных элементов машин и агрегатов.

Известны серийно выпускаемые стальные прядевые канаты с металлическим сердечником для различных подъемно-транспортных машин и механизмов, имеющие конструкцию 6×7(1+6)+1×7(1+6), канат двойной свивки типа ЛК-О ГОСТ 3066, 6×19(1+6+6/6)+7×7(1+6), канат двойной свивки типа ЛК-Р ГОСТ 14954, 6×36(1+7×7/7+14)+7×7(1+6), канат двойной свивки типа ЛК-РО ГОСТ 7669.

Недостатком таких канатов являются высокие контактные напряжения, возникающие в местах касания проволок смежных прядей и в местах касания проволок прядей и металлического сердечника, в результате чего в этих местах появляются обрывы проволок, ведущие к преждевременному снятию каната с эксплуатации.

Известен стальной прядевый канат, состоящий из повива прядей и металлического сердечника, покрытого полимерной оболочкой («Канатное производство», Москва, издательство «Металлургия», 1980 г. Автор В.Д. Королев, стр. 36, рис. 26 а и б).

Конструкция каната имеет полимерную оболочку на металлическом сердечнике и тем самым предохраняется от контакта проволок прядей и металлического сердечника, но контакт проволок в местах касания смежных прядей остается и, следовательно, существует опасность появления обрывов проволок в этих местах и преждевременный выход каната из строя. Кроме того, точечный контакт наружных проволок прядей с блоком при работе каната на подъемных установках создает хорошие условия для износа проволок и выхода каната из строя.

Известен канат (изобретение №622904 кл Д07В 1/16), содержащий пряди, навитые на сердечник, выполненный в виде центральной пряди, окруженной полимерным покрытием, отличающийся тем, что с целью повышения качества смазки на поверхности полимерного покрытия, примыкающего к прядям, выполнены проточки. Наличие смазки безусловно повышает качество каната, но контакт проволок в местах касания смежных прядей остается и это является причиной сокращения срока службы каната.

Известен канат (патент США №3874158, 1973 г.), состоящий из шести прядей и металлического сердечника, в котором последний имеет пластмассовое покрытие, а центральная часть сердечника имеет смазку. Наличие пластмассового покрытия на сердечнике и смазки внутри сердечника позволяет повысить усталостную прочность каната, однако взаимный контакт проволок смежных прядей и точечный контакт проволок с блоком уменьшает эффективность применения данного изобретения.

Известен канат, содержащий металлический сердечник тросовой конструкции, шесть прядей, навитых на сердечник, пластмассовые вставки, находящиеся между прядями, полимерное покрытие на металлическом сердечнике, при этом каждая пластмассовая вставка имеет поперечное сечение веерообразной формы, в котором имеется головная часть увеличенного размера, базовая часть меньшего размера и суженная часть между ними, причем по поверхности этой вставки, примыкающей к прядям, расположены выемки, в которых размещаются проволоки прядей (патент США №7600366 В2, принят за прототип).

По данному патенту можно дать следующую информацию.

Заготовка, используемая для производства вставки при сивке каната, должна быть больше размера зазора между прядями на 15-30%. Это определяется тем, что некоторая часть полимерного материала вставки расходуется на заполнение промежутков между проволоками, причем, чем больше заполнение (больше 50%), тем более эффективно будет работать данный канат. Это объясняется большей площадью соприкосновения пластмассовой вставки с проволокой пряди, а это значит более агрегатно будут работать все составляющие каната и канат в целом.

Замечания по данному канату следующие.

Контакт проволок прядей с пластмассовой вставкой путем заполнения промежутков между проволоками пряди на 50%, это пространство не обеспечит надежного сцепления вставки с прядями и не создает надежные условия для совместной работы их в промышленных условиях. Получить заполнение пластмассой промежутков между проволоками пряди больше чем на 50% затруднено, так как затекание полимерного материала в промежутки между проволоками происходит в холодном состоянии и нужно привести в действие большие радиальные усилия для обжатия каната, а это может стать причиной поломки канатной машины. Недостаточное сцепление (адгезия) полимерного материала к поверхности проволоки пряди не обеспечивает необходимой защиты каната от коррозии.

Кроме того, очень трудно привести в соответствие размер зазоров между проволоками пряди и зазоров между прядями с исходными размерами заготовки, используемой при свивке каната для производства вставки, потому что на это влияет отклонение размеров проволок, прядей, удельный вес полимерного материала, величина зазора между прядями, а это ведет к возможному переполнению зазоров полимерным материалом или неполному заполнению их, т.е. к производству некачественного каната.

Техническим результатом заявленной полезной модели является повышение адгезионной прочности полимерного материала к поверхности проволок, увеличение разрывной прочности полимерной составляющей и каната в целом, повышение надежности защиты каната от агрессивной среды и, как следствие, увеличение надежности работы каната.

Технический результат достигается тем, что в стальном прядевом канате с полимерным материалом, содержащем повив прядей с зазорами между прядями, металлический сердечник из одной или нескольких прядей тросовой конструкции, полимерную оболочку на металлическом сердечнике винтообразной формы, внутреннее заполнение из полимерного материала, наружную полимерную оболочку, согласно полезной модели полимерная оболочка сердечника, внутренне полимерное заполнение между прядями и наружная полимерная оболочка образуют одну цельную конструкцию как по сечению, так и по длине каната, причем толщина полимерной оболочки на металлическом сердечнике обеспечивает зазоры между прядями и определяется соотношением:

где Δ - толщина полимерной оболочки на металлическом сердечнике, мм;

0,4 - коэффициент, обеспечивающий оптимальное соотношение диаметра металлопластмассового сердечника к диаметру каната;

dк - диаметр каната, мм;

dмет.серд. - диаметр металлического сердечника, мм.

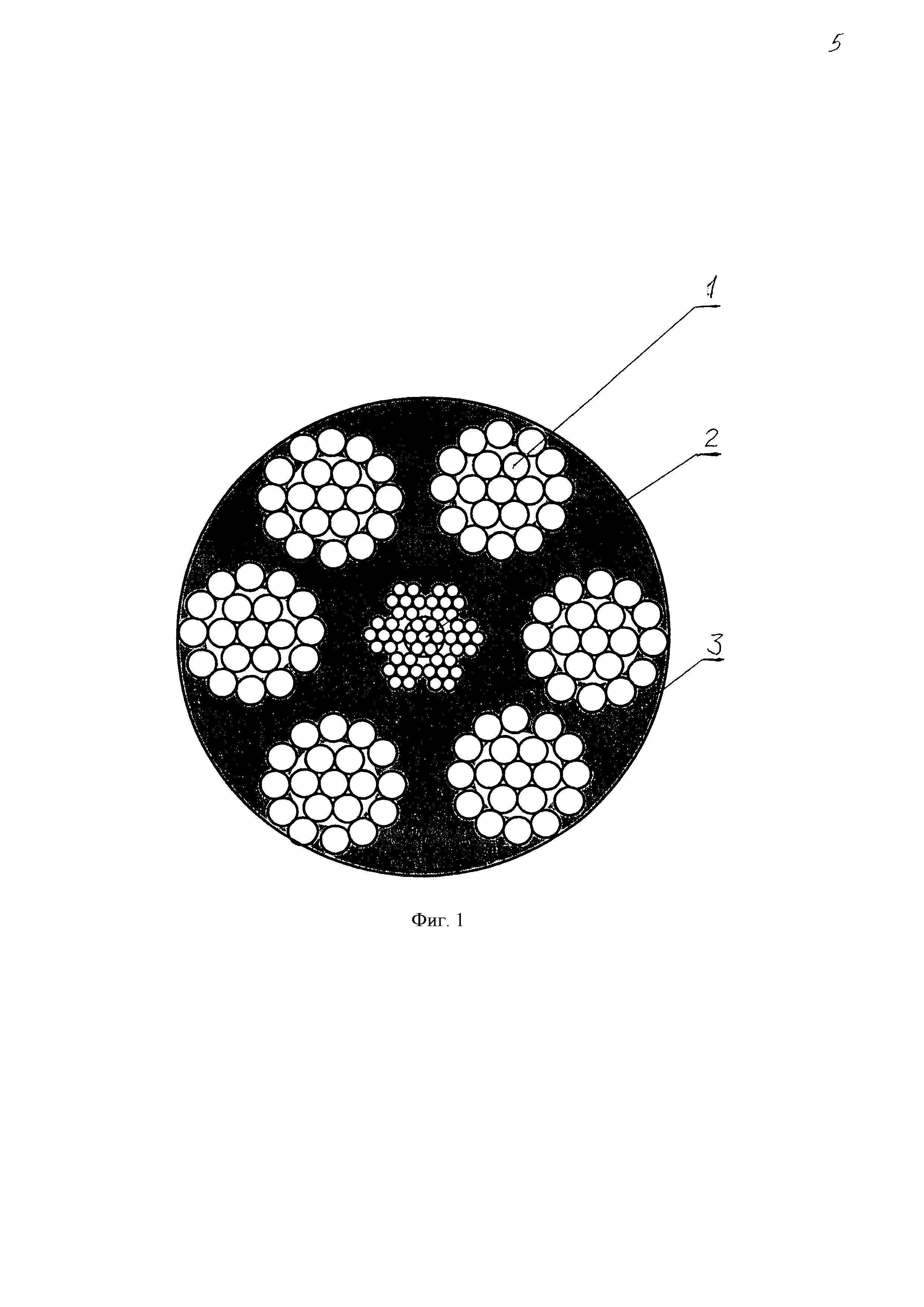

Сущность полезной модели поясняется фигурами 1 и 2, на которых изображены конструкция каната и конструкция полимерной составляющей, состоящей из оболочки сердечника, внутреннего заполнения, наружной оболочки.

На фигуре 1 представлена конструкция каната, состоящая из шести прядей, имеющих структуру типа ЛК-0 (1+6+12) - 1, металлического сердечника тросовой конструкции 7×7(1+6) - 2, полимерного материала - 3, заполнившего наружную и внутреннюю часть каната.

На фигуре 2 представлена конструкция полимерной составляющей, состоящей из оболочки на сердечнике - 4, внутреннего заполнения между прядями - 5 и наружной оболочки на канате - 6.

Особенности конструкции каната состоят в следующем.

При нанесении полимерного материала, идентичного по химическому составу с полимерной оболочкой сердечника, на канат на экструдере происходит затекание полимера в зазоры между прядями и проволоками, воссоединение с полимером металлического сердечника и образование единой цельной конструкции полимерной составляющей по всему сечению каната.

Создание единой цельной конструкции полимерной составляющей по всей длине и сечению каната за счет использования одного полимерного материала в расплавленном состоянии обеспечит резкое увеличение совместности работы полимерного материала и проволок в течение всего срока эксплуатации каната, его разрывного усилия и, таким образом, гарантирует высокую работоспособность каната.

Кроме того, повышение адгезионной прочности полимерного материала к поверхности проволок позволяет увеличить коррозионную стойкость каната в промышленных условиях за счет увеличения трудности проникновения жидкости под полимерное покрытие.

Установление оптимального зазора между прядями на уровне 0,8-0,9 от плотной укладки прядей в повиве за счет рассчитанной по формуле толщины полимерной оболочки обеспечивает получение рациональной конструкции каната, создает улучшенные условия для работы проволок в составе каната и не дает резкого снижения разрывной прочности каната в целом и это позволяет получить высокие эксплуатационные характеристики каната.

ООО «НПЦ «Гальва» провело серию испытаний влияния толщины полимерной оболочки на металлическом сердечнике на выносливость каната и установило зависимость, показанную на фиг. 3.

На графике показана зависимость влияния толщины полимерной оболочки на металлическом сердечнике при постоянстве его диаметра, выраженную через размер металлопластмассового сердечника на относительную выносливость каната. Результаты испытаний позволяют выявить большое влияние диаметра металлопластмассового сердечника на выносливость каната. Причем, при нулевой толщине полимерной оболочки выносливость каната принята за единицу.

Выносливость канатов возрастает с увеличением отношения dмпс/dкан., но увеличивать это отношение выше 0,4 не рационально, так как дальнейшее его увеличение не дает повышения выносливости каната.

Таким образом, выражение dмпс/dк=0,4 можно считать оптимальной величиной.

Проведем некоторые преобразования.

Общими характеристиками заявленной полезной модели с прототипом является:

- наличие прядей в количестве шести штук, металлического сердечника;

- наличие полимерной оболочки на сердечнике, внутреннего заполнения полимерным материалом, наружной полимерной оболочки;

- наличие зазоров между прядями;

- наличие канавок на полимерном материале, в которых размещены проволоки прядей.

Различие характеристик заявленной полезной модели с прототипом состоит в следующем:

- зазор между прядями в прототипе не контролируется, в заявленной полезной модели он контролируется толщиной полимерной оболочки на металлическом сердечнике;

- в прототипе полимерная оболочка на канате и внутреннее заполнение между прядями существуют автономно от полимерной оболочки на сердечнике, в заявленной полезной модели полимерное заполнение и полимерная оболочка на сердечнике воссоединены вместе и существуют слитно, агрегатно, совместно;

- в прототипе толщина полимерной оболочки на металлическом сердечнике не контролируется, в заявленной полезной модели толщина полимерной оболочки на металлическом сердечнике контролируется и определяется по выражению:

что позволяет задавать толщину оболочки на металлическом сердечнике оптимального размера.

Эти различия обеспечивают получение положительных качеств заявленной полезной модели, а именно:

- установление оптимальной величины зазора между прядями за счет применения повышенной толщины полимерной оболочки на сердечнике и использования представленной формулы расчета толщины оболочки позволяют создать рациональную конструкцию каната, дающую высокие эксплуатационные характеристики, где ликвидируется контакт проволок в местах касания смежных прядей, исключается очаг образования оборванных проволок и таким образом создаются благоприятные условия для продолжительной работы каната на производстве.

В прототипе толщина полимерной оболочки на металлическом сердечнике не контролируется, выбирается хаотически, без научного подхода ее расчета и поэтому конструкция рекомендуемая прототипом не всегда может обеспечить зазор между прядями и дать положительные качества.

В заявленной полезной модели используется полимерный материал в горячем состоянии и по химическому составу одинаковый с химическим составом полимерного материала на металлическом сердечнике, и поэтому создаются благоприятные условия для заполнения всех зазоров между прядями и проволоками и соединения с полимером металлического сердечника, это ведет к созданию единой цельной конструкции полимерной составляющей как по сечению каната, так и по его длине.

Цельность конструкции полимерной составляющей позволяет сохранить высокую адгезионную прочность полимерного материала к поверхности проволок, обеспечить повышенную агрегатную прочность полимерной составляющей и каната в целом, сохранить на должном уровне коррозионную стойкость в промышленных условиях.

В прототипе полимерный материал, используемый для производства вставок, применяется в холодном состоянии, а это не создает условий для химического соединения с полимерным материалом металлического сердечника и поэтому каждая часть полимерной составляющей работает автономно, самостоятельно и не всегда дает положительные результаты. Кроме того, использование холодного материала для вставок в процессе производства каната не способствует полному заполнению зазоров между проволоками и таким образом ведет к снижению адгезионной прочности полимерного материала к поверхности проволок, коррозионной стойкости проволок и уменьшению срока службы каната в целом.

Использование полимерного материала в горячем состоянии для заливки зазоров между прядями и проволоками, образование единой цельной конструкции полимерной составляющей по сечению каната, применение оптимальной толщины полимерной оболочки на металлическом сердечнике с помощью представленной формулы, обеспечивающей рациональные зазоры между прядями, позволяет соединить (склеить) проволоки между собой и с полимерным материалом, получить при этом единый агрегированный канат, работающий как монолитный стержень, значительно повышающий эффективность его работы в промышленных условиях.

Полезная модель реализована на опытном образце каната со следующими показателями:

- конструкция металлической части каната 6×7(1+6)+1×7(1+6);

- диаметр каната - 15 мм;

- канат имеет полимерную оболочку на сердечнике, внутреннее полимерное заполнение между прядями, наружное полимерное покрытие;

- в качестве полимерного материала использован полиэтилен низкого давления.

Испытания опытного образца каната на выносливость на пробежной машине показали положительные качества: повышение выносливости каната составило 20% в сравнении с канатом, в котором толщина полимерной оболочки была меньшего размера.

Реферат

Полезная модель относится к области стальных проволочных канатов, предназначенных для использования в качестве грузоподъемных элементов машин и механизмов.Канат состоит из проволочных прядей, металлического сердечника, покрытого полимерной оболочкой, внутреннего заполнения полимерным материалом и наружной полимерной оболочки и, согласно полезной модели, полимерная составляющая каната представляет одну цельную конструкцию как по сечению, так и по длине каната, причем толщина полимерной оболочки на металлическом сердечнике обеспечивает зазоры между прядями и определяется выражением:,где Δ - толщина полимерной оболочки на металлическом сердечнике, мм;0,4 - коэффициент, обеспечивающий оптимальное соотношение диаметра металлопластмассового сердечника к диаметру каната;d- диаметр каната, мм;d- диаметр металлического сердечника, мм.Особенности конструкции каната позволяют повысить адгезионную, агрегатную, усталостную прочность каната.

Формула

Комментарии