Устройство для диагностики эксплуатационной надежности синтетического каната - RU2148117C1

Код документа: RU2148117C1

Чертежи

Описание

Изобретение касается устройства для диагностики эксплуатационной надежности синтетического каната, применяемого в подъемных устройствах.

До сегодняшнего дня в конструкции подъемных устройств применяются стальные канаты, которые соединены с кабинами или же с грузозахватными приспособлениями и противовесами. Эти движущиеся стальные канаты являются недолговечными. Вследствие предельных механических напряжений, к которым присоединяется еще и износ, в зонах сгиба постепенно возникают обрывы проволоки. Выход из строя связан с комбинацией различных нагрузок, возникающих в подъемных канатах, с незначительными растягивающими напряжениями, но с высокими напряжениями смятия при высоких числах включений. При создании подъемных устройств речь идет о контролируемом выходе из строя канатов. Это означает, что по степени разрушения каната с наружной стороны можно судить об остаточной продолжительности безопасного пользования. По числу обрывов проволоки и, прежде всего, по числу наружных обрывов проволоки можно сделать условный вывод об остаточном усилии обрыва каната. Внутренние обрывы проволоки остаются, при всех обстоятельствах, незамеченными. На основании этого определяют число обрывов проволоки, свидетельствующее о состоянии эксплуатационной надежности, определении числа обрывов проволоки на одном участке каната. Контролер считает соответствующим образом число обрывов проволоки. Если по числу обрывов проволоки своевременно диагностируют эксплуатационную надежность проволочного каната, то в нормальном случае сохраняется остаточное разрывное усилие, значение которого превышает значение возникающего растягивающего усилия стального каната.

Синтетический канат нельзя сравнивать со стальным канатом. Основываясь на способе изготовления синтетического каната, нельзя использовать описанный выше метод определения эксплуатационной надежности для оценки возможного состояния износа синтетического каната. Наружная оболочка несущего органа нового типа мешает визуальному распознаванию обрывов волокон или прядей каната.

Из патента Англии - GB-PS 2152088 известен синтетический канат, у которого для осуществления контроля за состоянием каната в пряди каната сложены одно или несколько обладающих электрической проводимостью индикаторных волокон. Индикаторные угольные волокна, окруженные синтетическими волокнами, и канатная прядь должны иметь одинаковые механические свойства, чтобы они выходили из строя одновременно. С помощью подключения источника напряжения к индикаторному волокну можно распознавать обрыв волокна. Таким образом, можно перепроверить каждую отдельную прядь синтетического каната, и если число разорванных прядей будет больше определенного числа, то канат подлежит замене.

В описанном выше изобретении индикаторные волокна выбираются с такими размерами, что они обрываются одновременно с несущими канатными прядями. Таким образом, в экстремальном случае трудно получить достаточное усилие статического разрушения, поскольку разрыв одного индикаторного волокна означает выход из строя всей несущей канатной пряди, а не только одного отдельного волокна в канатной пряди. Период времени между кажущимся состоянием исправности каната и наступлением необходимости его замены в соответствии с этим методом очень мал. Таким способом нельзя распознать прогрессирующий износ. Это устройство не может отвечать требованиям безопасности, предъявляемым к конструкции подъемных устройств. Далее, оптически невозможно также распознать уменьшение диаметра синтетического каната, или же износ оболочки, что вызвано большим числом знакопеременных изгибов.

В основу изобретения положена задача создать устройство для диагностики эксплуатационной надежности синтетического каната для подъемных устройств указанного вида, который не обладает названными выше недостатками и с помощью которого замена канатов может происходить надежно и своевременно, а ненужная преждевременность исключается.

Эта задача решается с помощью изобретения, охарактеризованного в пункте 1 формулы изобретения.

Достигаемые изобретением преимущества следует усматривать, в основном, в том, что вследствие различных свойств обладающих электрической проводимостью индикаторных волокон и несущих волокон становится возможной точная оценка усилия окончательного разрушения синтетического каната.

С помощью приведенных в дополнительных пунктах формулы изобретения мер возможны другие предпочтительные формы выполнения и усовершенствования указанного в основном пункте 1 формулы изобретения устройства диагностики эксплуатационной надежности синтетических канатов. Каждый слой пряди синтетического каната имеет, предпочтительным образом, более чем одно индикаторное волокно, для того чтобы исключить случайность в оценке состояния каната. Каждый слой угольных индикаторных волокон, закрученных или же скрученных с волокнами в пряди, получает свою окраску - для упрощения подсоединения к источнику напряжения. Индикаторные волокна, по меньшей мере, в каждом слое пряди каната позволяют производить оценку момента наступления его разрушения заранее. Посредством системы контрольного управления, связанной с индикаторными волокнами, через определенные интервалы происходит автоматическая проверка состояния каната. При превышении граничного значения подъемное устройство автоматически доходит до определенного места остановки и отключается. К тому же, канат оснащают двухслойной разноцветной оболочкой, так что степень износа каната можно очень просто проверить оптически.

На чертеже представлен, а ниже пояснен более подробно пример выполнения изобретения. На нем изображено:

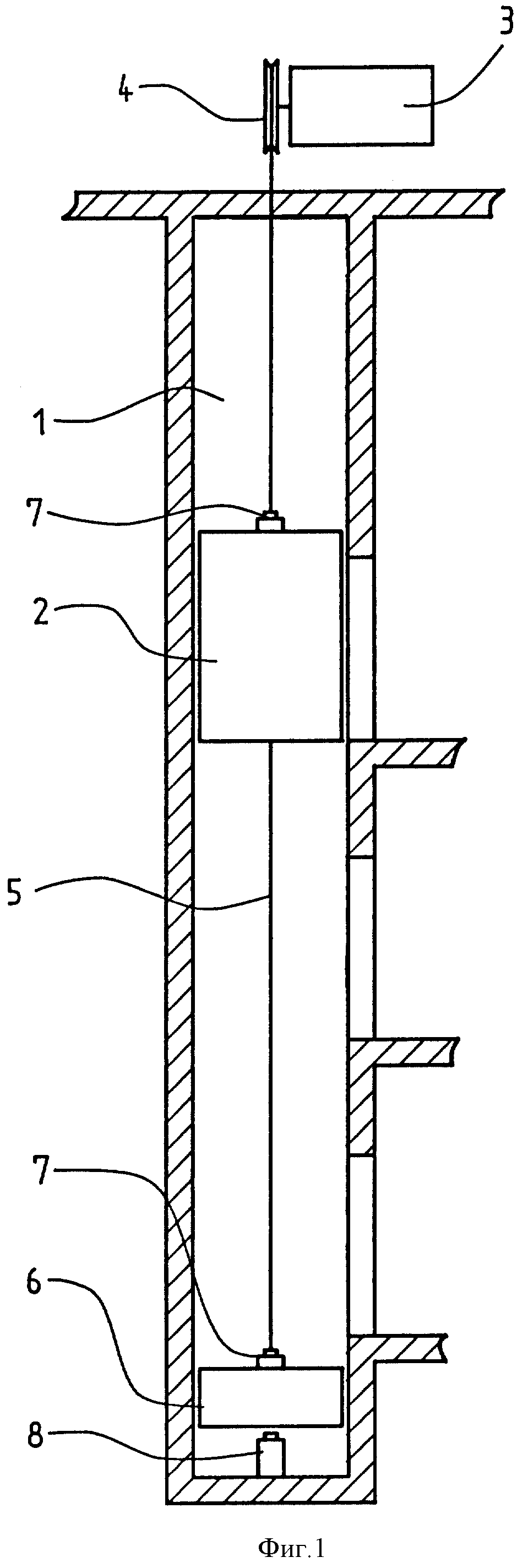

На фиг.

1 - схематическое изображение подъемной

установки,

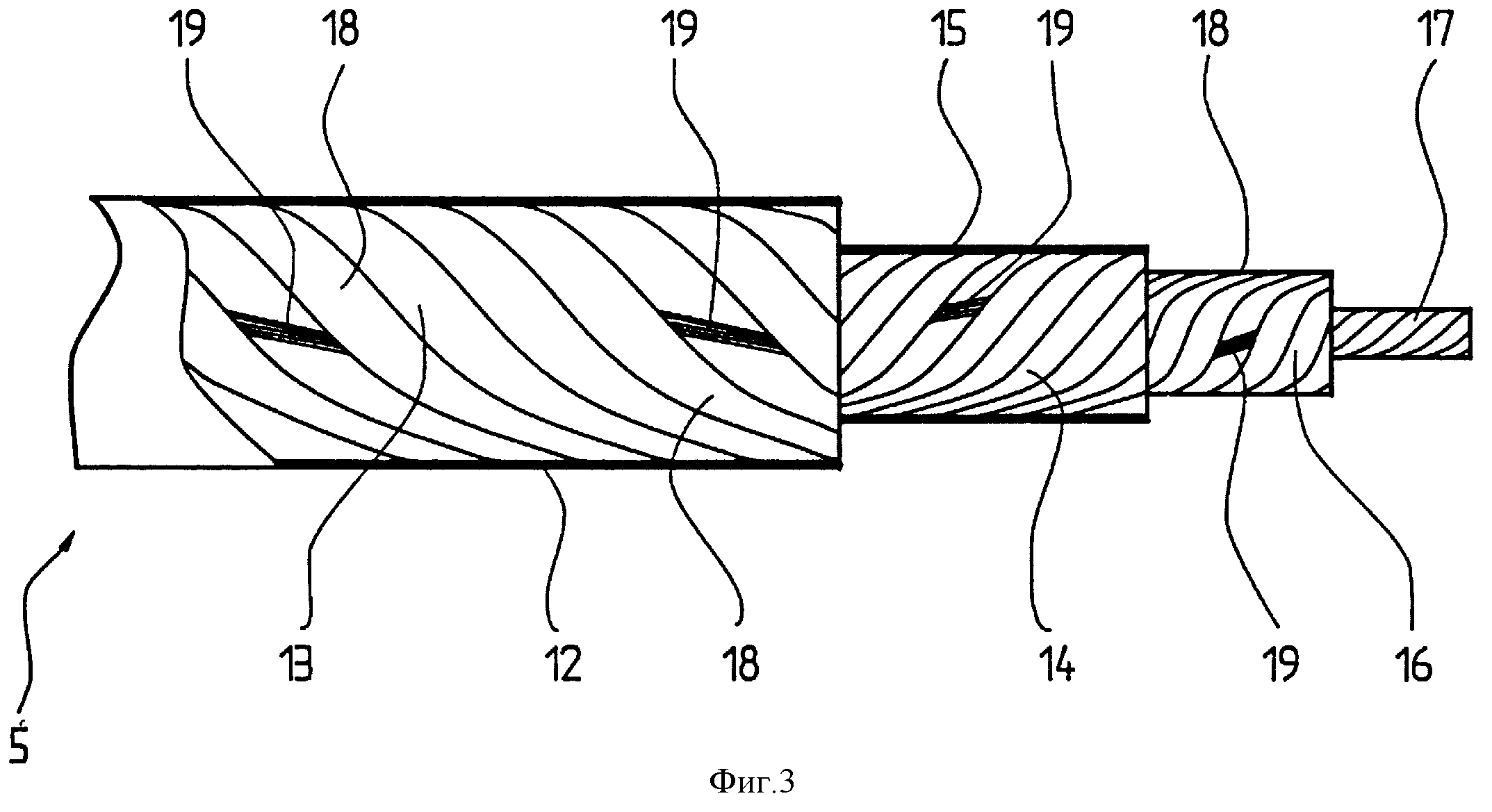

на фиг. 2, 3 - синтетический канат с индикаторными волокнами,

на фиг. 4 - прядь синтетического каната с угольным индикаторным

волокном,

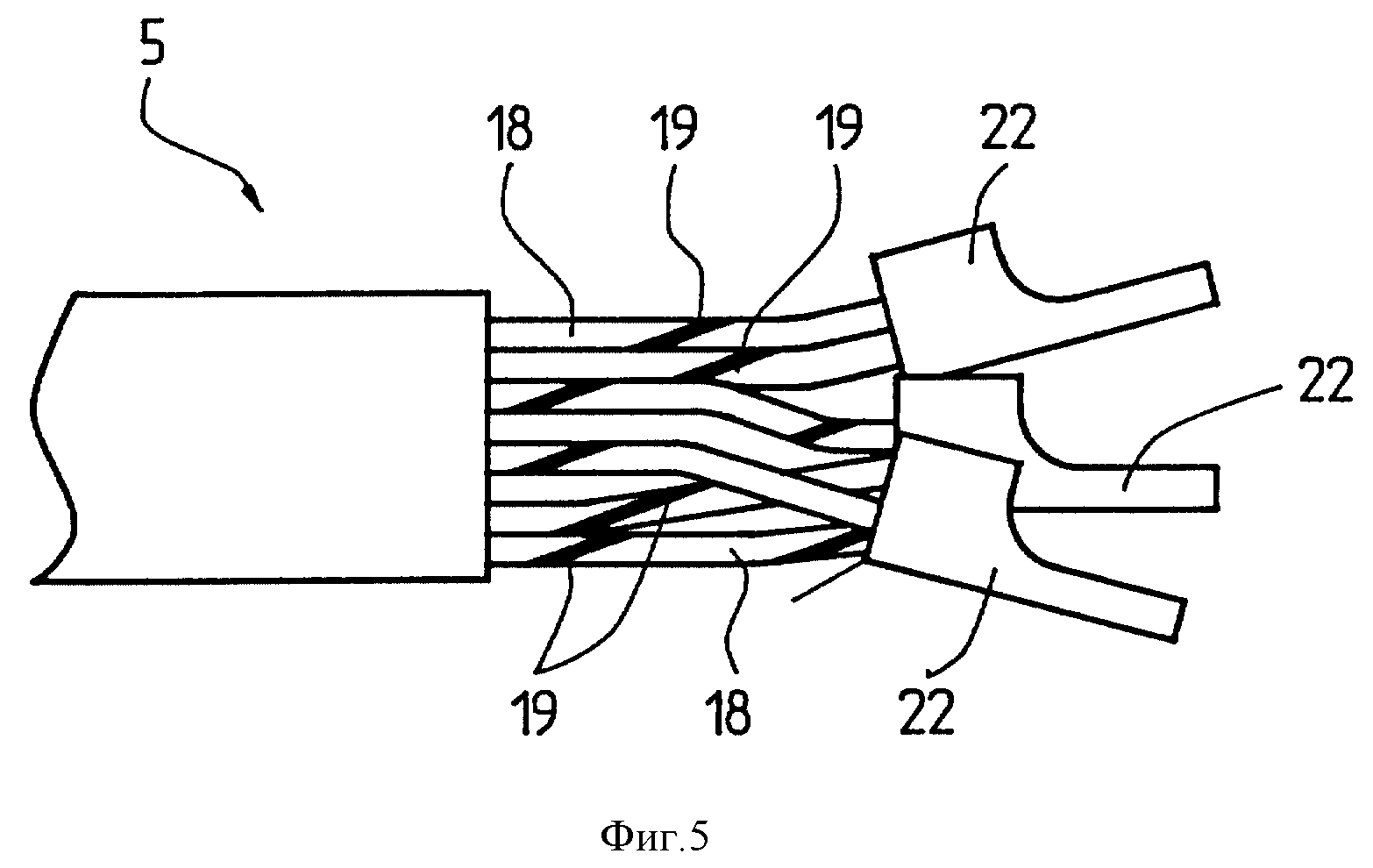

на фиг. 5

- контактирование индикаторных волокон с концом каната,

на фиг. 6 - коммутационная схема с контрольным управлением, и

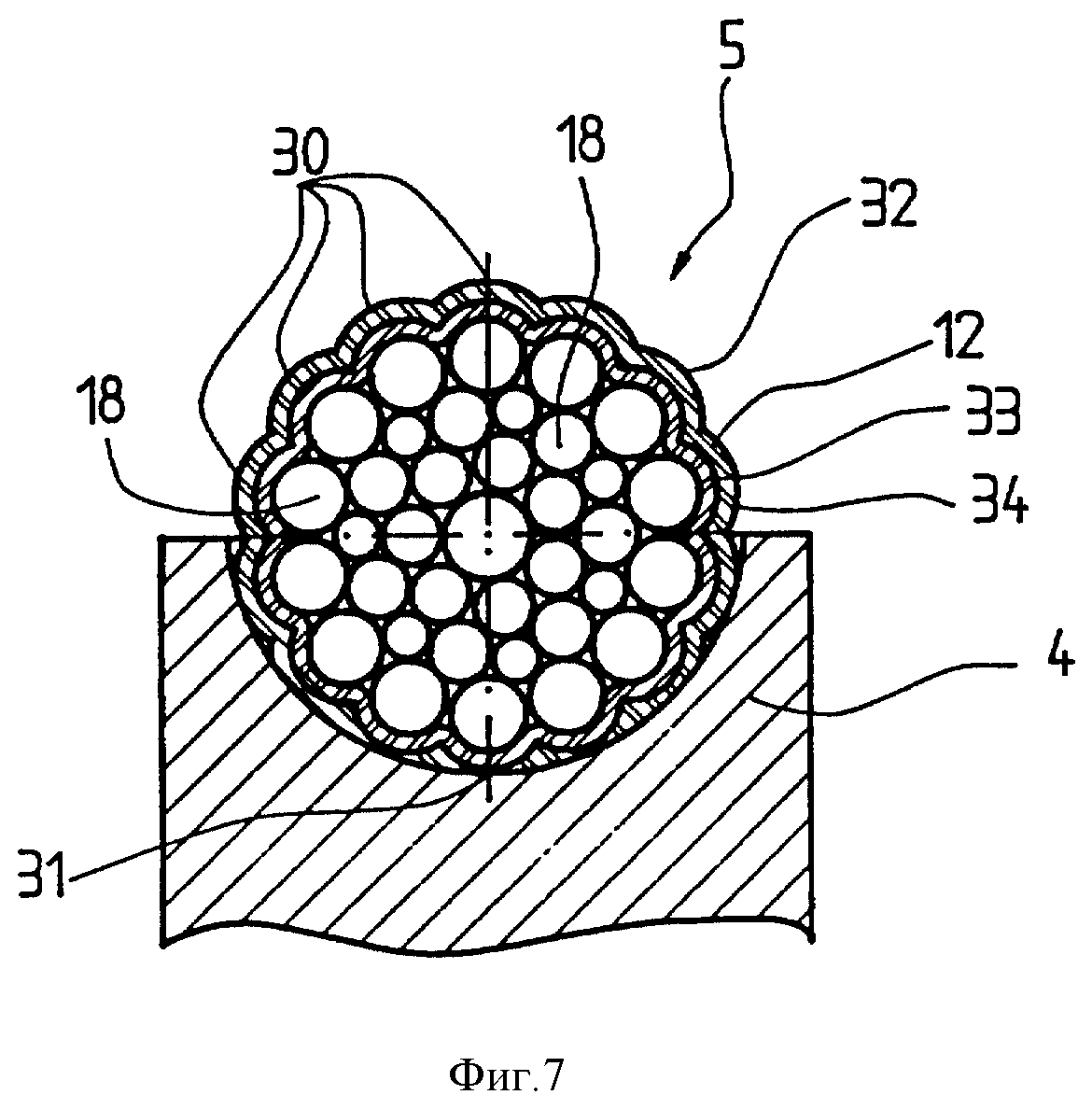

на фиг. 7 - синтетический канат с

многоцветной оболочкой

(поперечный разрез).

На фиг. 1 показано схематическое изображение подъемной установки. Перемещающаяся в подъемной шахте 1 кабина 2 приводится в движение приводным двигателем 3 с ведущим шкивом 4 через синтетический канат 5. На другом конце каната 5 в качестве компенсирующего органа висит противовес 6. Крепление каната 5 к кабине 2 и к противовесу 6 осуществляется через узлы 7 концевого крепления каната. Значение силы трения между канатом 5 и ведущим шкивом 4 устанавливается таким, что при установленном на амортизатор 8 противовесе 6 предотвращается дальнейшая транспортировка кабины 2.

На фиг. 2 и на фиг. 3 изображен синтетический канат 5 с индикаторными волокнами. Изображенный канат 5, имеющий исполнение встречной свивки, состоит из трех слоев. Защитная оболочка 12 окружает самый наружный слой 13 пряди. Между средним слоем 14 пряди и самым наружным слоем 13 пряди установлена уменьшающая трение защитная оболочка 15. Затем следуют внутренний слой 16 пряди и сердечник 17 каната. Пряди 18 скручиваются из отдельных волокон из ароматического полиамида. Каждая отдельная канатная прядь 18 для защиты волокон из ароматического полиамида обрабатывается пропитывающим средством, например раствором полиуретана. Принцип диагностирования эксплуатационной надежности основан на сведении двух типов волокон с различными свойствами в одну канатную прядь 18. Одно волокно - волокно из ароматического полиамида - обладает высоким пределом прочности при знакопеременном изгибе и высоким удельным растяжением. Другое волокно - угольное волокно 19 - является хрупким, то есть обладает меньшей прочностью при знакопеременном изгибе с симметричным циклом и более низким относительным удлинением при разрыве по сравнению с волокнами из ароматического полиамида. Эти значения угольных индикаторных волокон 19 могут составлять - в зависимости от применения - 30-75% от значений, присущих волокнам из ароматического полиамида. В соответствии с различными растягивающими напряжениями, возникающими в канате 5, в нем позиционируют угольные индикаторные волокна 19 с различными значениями относительного удлинения при разрыве. Вследствие способа изготовления длина пряди каната уменьшается относительно сердцевины 17 каната 5, так что в процессе эксплуатации внутренние пряди каната будут иметь минимальное растяжение. Соответственно растяжению для индикаторных волокон 19 используют электропроводящие волокна со значениями относительного удлинения при разрыве, уменьшающимися по направлению к сердцевине 17 каната. С помощью источника напряжения можно определить число оборванных угольных индикаторных волокон 19.

На фиг. 4 изображена прядь 18 синтетического каната 5 с угольным индикаторным волокном 19. Оба типа волокон, волокна 20 из ароматического полиамида и угольное волокно 19, при изготовлении канатной пряди размещают параллельно и скручивают друг с другом. При этом угольное волокно 19 может также занимать место точно в середине пряди 18 или проходить спиралеобразно по образующей. Угольное волокно 19 должно быть размещено внутри пропитывающего средства, для того чтобы обеспечить достаточную защиту от сил сжатия и трения. В противном случае можно ожидать преждевременного выхода из строя угольного индикаторного волокна 19, а канат 5 будет ошибочным образом считаться эксплуатационно надежным. В процессе эксплуатации в любом случае угольное индикаторное волокно 19 по причине слишком большого растяжения или же вследствие слишком большого числа знакопеременных изгибов будет раньше рваться или ломаться, чем волокна 20 из ароматического полиамида канатной пряди 18, которая отличается исключительно хорошими динамическими свойствами.

На фиг. 5 изображено контактирование угольных индикаторных волокон 19 на конце каната 5. Решающим фактором для осуществления процесса распознавания является хорошая электропроводимость угольных индикаторных волокон 19. Индикаторное волокно 19 размещается в каждом слое 13, 14, 16 канатной пряди или же в самом наружном и в самом внутреннем слоях 13, 16 канатной пряди, по меньшей мере, в двух канатных прядях 18. В отдельных случаях достаточно присутствия лишь одного индикаторного волокна 19 в отдельных слоях 13, 14, 16 канатной пряди. В подъемных устройствах, подвешенных 1:1, посредством соединительных элементов 22 на противовесе 6 соединены друг с другом или же включены последовательно всегда два индикаторных волокна 19 одного слоя 13, 14, 16 канатной пряди. В случае подъемных устройств, подвешенных 2:1, этот процесс может быть проведен в машинном отделении. Индикаторные волокна 19 выделяют из переплетения конца каната, выведенного из узла 7 концевого крепления каната, и соединяют друг с другом всегда парами. На кабине 2 концы каната также выводят из узла 7 концевого крепления каната, а индикаторные волокна 19 выделяют из переплетения каната. Там с помощью сквозного замера выискивают принадлежащие друг другу угольные индикаторные волокна 19, которые соединяют с маркированными электрическими проводами. Эти провода проходят по кабине 2 в систему контрольного управления. Для упрощения подключения к системе контрольного управления отдельные слои 13, 14, 16 канатных прядей окрашивают в разный цвет. В системе контрольного управления находятся необходимые электронные конструктивные детали, которые дают возможность постоянно контролировать надежность синтетического каната 5.

На фиг. 6 изображена коммутационная схема контрольного управления. Через источник 25 напряжения к индикаторному волокну 19, идущему к противовесу 6, подается постоянный ток Ik. Угольное индикаторное волокно 19 представляет собой сопротивление R. Низкочастотный фильтр ТР фильтрует поступающие импульсы и подводит их к пороговому выключателю SW. Пороговый выключатель SW сравнивает замеренные напряжения. При превышении удельных граничных значений, то есть вследствие рвущихся индикаторных волокон 19, сопротивление становится настолько большим, что превышает допустимое значение напряжения. Это превышение предельного значения запоминается запоминающим устройством М, сохраняющим информацию при выключении электропитания. Информацию, заложенную в этом запоминающем устройстве М, можно стереть с помощью "Reset" кнопки Т, или же это запоминающее устройство передаст свою информацию дальше находящемуся на кабине 2 логическому блоку L. Этот блок L логики запрашивается самостоятельно системой управления подъемного устройства. Каждая индикаторная пара в соответствии с названной выше структурой соединяется проводами и постоянно контролируется. Система управления подъемным устройством непрерывно контролирует логический блок и отключает подъемное устройство, если логический блок передает информацию о слишком большом количестве оборванных волокон.

Этим можно обеспечить определенную остаточную грузоподъемность каната 5, должен выйти из строя только определенный процент индикаторных волокон 19. Это значение - в зависимости от геометрических размеров угольных индикаторных волокон 19 - может находиться в пределах 20-80%, это относится ко всем угольным индикаторным волокнам 19. В этом случае подъемник самостоятельно перемещается в заранее определенное положение останова и выключается. Информация о неисправности может быть передана через дисплей, на котором она отражается. Состояние изношенности может быть запрошено через модем с любого места.

Такая диагностика эксплуатационной надежности позволяет осуществлять также и проверку канатных прядей 18, которые размещены в среднем или в самом внутреннем слое 14, 16 каната 5, не производя визуальную оценку или же индуктивный контроль. Чтобы можно было учесть различные состояния напряженности в слоях 13, 14, 16 пряди синтетического каната 5, отдельным слоям 13, 14, 16 соответствуют угольные индикаторные волокна 19 с соответствующими удельными растяжениями при разрыве. Самым наружным индикаторным волокнам 19, которые наряду с усилием сжатия должны нести также максимальные сдвигающие нагрузки, могут соответствовать индикаторные волокна 19 с несколько большим удельным растяжением при разрыве. Таким образом может быть обеспечен оптимально управляемый контроль за износом каната.

На фиг. 7 изображен синтетический канат 5 в поперечном сечении, имеющий многоцветную оболочку. Для визуальной оценки синтетического каната 5 в части его эксплуатационной надежности из-за возможного состояния полного износа проверяется наружная поверхность оболочки каната. Для этого необходимо обеспечить возможность, при которой истирание оболочки 12 каната происходит на поверхности. Это истирание создается за счет возникающего в процессе движения проскальзывания. Проскальзывание представляет собой критерий относительного движения между канатом 5 и ведущим шкивом 4. Оно определяется как разница скоростей каната 5 и ведущего шкива 4, отнесенная к скорости каната. Если скорость каната 5 при наматывании на ведущий шкив 4 не соответствует скорости шкива, то говорят о проскальзывании. Если при прохождении через ведущий шкив 4 висящие по обеим сторонам грузы вызывают различные усилия натяжения каната, то в этом случае будет возникать проскальзывание от растяжения, даже если бы способность развивать усилие тяги была бы чрезвычайно высокой. Канат 5 при различных усилиях тяги имеет перед ведущим шкивом 4 и после него различное натяжение. В результате этого возникают разные растягивающие усилия в зоне перед ведущим шкивом 4 и после него. При прохождении через ведущий шкив 4 устанавливается новое состояние растяжения за счет скольжения каната 5. При малом соотношении усилий каната в зоне точки схода возникает вытекающее отсюда движение скольжения, и наоборот, когда полностью исчерпана способность развивать усилие тяги, возникает скольжение по всей дуге обхвата.

Канат 5 скользит всегда по ведущему шкиву 4 в направлении большего тянущего усилия, независимо от направления вращения ведущего шкива 4. Порядок возрастания проскальзывания от растяжения соответствует способности развивать усилие тяги, которой обладает оболочка 12 каната, и геометрии желобка ведущего шкива 4.

Оболочка 12 каната должна иметь наружную поверхность, соответствующую структуре канатной пряди. Наружная оболочка 12 каната может быть обозначена как выпукло-плоская структура. На основе комбинации материалов синтетического каната 5 и чугунно-стального ведущего шкива 4 он становится более не подверженным абразивному износу, так что в принципе можно говорить об определенной рабочей поверхности 30. Всевозможные жидкости, которые могут попасть на ведущий шкив 4, удаляются самой рабочей поверхностью за счет выпукло-плоской структуры оболочки 12 каната. Максимальные усилия сжатия, воздействующие на покрытые оболочкой канатные пряди 18, будут влиять на выпуклые зоны 32 каната 5 в области дна 31 желобка. Следовательно, там обнаружится максимальный износ. Прежде всего за счет проскальзывания от растяжения, но и в известной мере за счет пробуксовки от скольжения, создается износ поверхности. Исходя из опыта стальных канатов, максимальные изменения будут отмечены на участках ускорения. Чтобы можно было установить величину истирания, то есть чтобы предоставить в распоряжение контролера средство визуального контроля, свидетельствующее о том, будет ли толщина оболочки достаточной до проведения следующего контроля, оболочка 12 каната выполняется двухцветной - внутренние слои 33 одного цвета и наружные слои 34 - другого цвета. Толщина внутриканатного слоя, то есть слой, окрашенный во второй цвет 33, определяет удельную прочность, которая гарантирует еще достаточный рабочий запас. Оболочка 12 защищает пряди 18 каната и создает необходимую тяговую способность. Если контролер при осуществлении визуального контроля обнаружит экструдированный во внутренний слой второй цвет 33 оболочки 12, то он будет знать, что канат 5 в ближайшее время должен быть заменен.

Для оптимальной оценки состояния синтетического каната следует применять комбинацию обоих способов контроля - самоконтроля с помощью индикаторных волокон 19 и визуальный контроль оболочки, выполненной в двух цветах.

Реферат

Изобретение может быть использовано для определения эксплуатационной надежности синтетического каната 5, предназначенного для подъемных устройств. Принцип диагностики эксплуатационной надежности базируется на сведении двух типов волокон с различными свойствами в одну канатную прядь 18. Одно волокно, которое несет волокно из ароматического полиамида, обладает высоким пределом прочности при знакопеременном цикле и высоким удельным растяжением при разрыве. Другое волокно - электропроводящее угольное волокно 19 - обладает свойством ломкости. Оба типа волокна скручиваются в канатную прядь 18. В процессе эксплуатации вследствие слишком большого растяжения или слишком большого числа знакопеременных изгибов в каждом случае угольное индикаторное волокно 19 раньше рвется и ломается по сравнению с несущими волокнами из ароматического полиамида канатной пряди 18. С помощью источника напряжения можно определить число оборванных угольных индикаторных волокон 19. Для того чтобы гарантировать остаточную несущую способность каната 5, только определенный процент угольных индикаторных волокон 19 может стать непригодным. Тогда подъемное устройство автоматически перемещается в заранее определенное положение останова и выключается. Технический результат выражается в повышении надежности каната. 9 з.п. ф-лы, 7 ил.

Комментарии