Способ выполнения покрытия для акустической обработки, включающее ячеистую структуру сложной формы, и покрытие для акустической обработки, полученное таким образом - RU2455510C2

Код документа: RU2455510C2

Чертежи

Описание

Настоящее изобретение относится к способу выполнения покрытия для акустической обработки, включающего ячеистую структуру сложной формы, при этом упомянутое покрытие особенно предназначено для покрытия передней кромки летательного аппарата, в частности воздухозаборника гондолы.

Для ограничения воздействия отрицательных звуковых факторов вблизи аэропортов международные нормы становятся все более и более жесткими в том, что касается звуковых излучений.

Разработаны способы уменьшения шума, производимого летательным аппаратом, и, в частности, шума, издаваемого силовой установкой, путем размещения в области стенок каналов покрытий, направленных для поглощения части звуковой энергии, с использованием, в частности, принципа резонаторов Гельмгольца. Известным образом, такое покрытие для акустической обработки, называемое также акустической панелью, содержит расположенные снаружи внутрь пористый акустически резистивный слой, по меньшей мере, одну ячеистую структуру и один отражающий или непроницаемый слой.

Под слоем понимают один или несколько слоев одной и той же или иной природы.

Пористый акустически резистивный слой представляет собой пористую структуру, играющую рассеивающую роль, частично преобразующую в тепло проходящую через нее акустическую энергию звуковой волны. Она содержит так называемые открытые зоны, способные пропускать акустические волны, и другие, называемые закрытыми или сплошными, не пропускающими звуковые волны, но предназначенные для обеспечения механической прочности упомянутого слоя. Этот акустически резистивный слой характеризуется, в частности, долей открытой поверхности, которая значительно изменяется в зависимости от двигателя, а также компонентов, образующих упомянутый слой.

Ячеистая структура ограничена первой воображаемой поверхностью, на уровне которой прямо или косвенно может быть нанесен пористый, акустически резистивный слой, и второй воображаемой поверхностью, на уровне которой прямо или косвенно может быть нанесен отражающий слой, и содержит множество каналов, выходящих с одной стороны на уровне первой поверхности, а с другой стороны - на уровне второй поверхности. Эти каналы закрыты с одной стороны пористым акустически резистивным слоем, а с другой стороны - отражающим слоем таким образом, чтобы образовать ячейку.

Сотовые структуры ячеек используются для формирования ячеистой структуры покрытия для акустической обработки. Для образования сот могут быть использованы различные материалы.

В соответствии с вариантом осуществления сота получается из полос, расположенных в вертикальной плоскости, проходящей в первом направлении, при этом каждая полоса попеременно связана со смежными полосами с промежутком между каждой зоной связи. Таким образом, когда комплекс соединенных полос расширяют в направлении, перпендикулярном первому направлению, получают ячеистую панель, где полосы образуют боковые стенки каналов шестиугольного сечения. Такая структура позволяет получить большое механическое сопротивление сжатию и изгибу.

Как вариант, что описано в документе GB-2.024.380, ячеистая структура может содержать первый ряд прямоугольных полос и второй ряд прямоугольных полос, каждая из которых имеет вырезы, позволяющие их соединить таким образом, чтобы образовать плоскую ячеистую структуру.

В случае покрытия для акустической обработки комплекс выполнен плоским, а именно, пористые, акустически резистивные и отражающие слои связаны с ячеистой структурой в плоской конфигурации.

Впоследствии комплексу придается форма на уровне обрабатываемой поверхности. Такое придание формы может быть реализовано в случае плоской стенки или цилиндрической стенки гондолы значительного диаметра. Оно осуществляется по иному для каналов малых диаметров или сложных поверхностей, например, с двумя радиусами кривизны, как в воздухозаборнике гондолы.

Эти сложности придания формы вытекают, прежде всего, из собственно природы ячеистой панели, которая имеет большое сопротивление на изгиб. Так, когда ячеистая структура изогнута в соответствии с первым радиусом кривизны, ориентированным вверх и расположенным в первой плоскости, это стремится спровоцировать радиус кривизны, ориентированный вниз и расположенный в плоскости, по существу, перпендикулярной первой, при этом ячеистая структура принимает форму конского седла или гиперболического параболоида.

Эти сложности придания формы вытекают также из природы связи между ячеистой структурой и слоями, которая не является эластичной. Таким образом, когда сота изготовлена плоской с тугой посадкой, придание ей формы делает ее хрупкой.

Во всех случаях придание формы комплексу, использованному в качестве покрытия для акустической обработки, требует сложного и дорогостоящего оборудования, а также требует значительного времени для осуществления циклов.

В соответствии с другой проблемой, даже если бы удалось изогнуть комплекс, существующее решение не является удовлетворительным в связи с тем, что придание формы приводит к случайным деформациям боковых стенок каналов ячеистой структуры, поскольку сложно определить позиционирование упомянутых стенок каналов, так как последние скрыты отражающим и акустически резистивным слоями.

Учитывая сложности придания формы комплексу, протяженность акустически обрабатываемых поверхностей ограничена внутри каналов гондолы, при этом упомянутые обрабатываемые поверхности не выходят на уровень кромки воздухозаборника гондолы.

Таким образом, настоящее изобретение направлено на устранение недостатков известных решений путем предложения способа выполнения покрытия для акустической обработки, включающего ячеистую структуру, позволяющую упомянутому покрытию принимать форму сложной поверхности без ухудшения его механических характеристик, при этом упомянутое покрытие имеет простое строение и приемлемую для рынка стоимость изготовления.

Для достижения этого в качестве объекта изобретения предлагается способ выполнения покрытия для акустической обработки, наносимого на уровне обрабатываемой поверхности летательного аппарата, в частности на уровне передней кромки, такой как воздухозаборник гондолы летательного аппарата, причем упомянутое покрытие для акустической обработки содержит, изнутри наружу, отражающий слой, ячеистую структуру и акустически резистивный слой, отличающийся тем, что он состоит в том, что:

- представляют в цифровом виде форму ячеистой структуры такой, какой она будет после размещения на обрабатываемой поверхности,

- определяют расположение, виртуальным образом, для определения их геометрий, первого ряда первых непересекающихся между собой и отстоящих друг от друга полос и, по меньшей мере, второго ряда вторых непересекающихся между собой и отстоящих друг от друга полос, при этом первые полосы пересекаются со вторыми полосами таким образом, чтобы ограничить канал между, с одной стороны, двумя первыми смежными полосами, и, с другой стороны, двумя вторыми смежными полосами,

- вырезают каждую полосу в соответствии с их ранее определенными геометриями,

- выполняют в каждой полосе вырезы для обеспечения соединения упомянутых полос,

- соединяют полосы таким образом, чтобы получить ячеистую структуру с формами, соответствующими обрабатываемой поверхности, и

- устанавливают на место отражающий слой и акустически резистивный слой (32).

В соответствии с изобретением благодаря формам и вырезам первых и вторых полос после соединения упомянутых полос получают структуру с неплоской геометрией и сложным профилем, соответствующим форме обрабатываемой поверхности. Следовательно, по сравнению с ячеистыми структурами из известного уровня техники ячеистая структура по изобретению после соединения не деформируется.

Другие признаки и преимущества изобретения поясняются нижеследующим описанием, приведенным исключительно в качестве примера, со ссылками на сопровождающие чертежи, на которых:

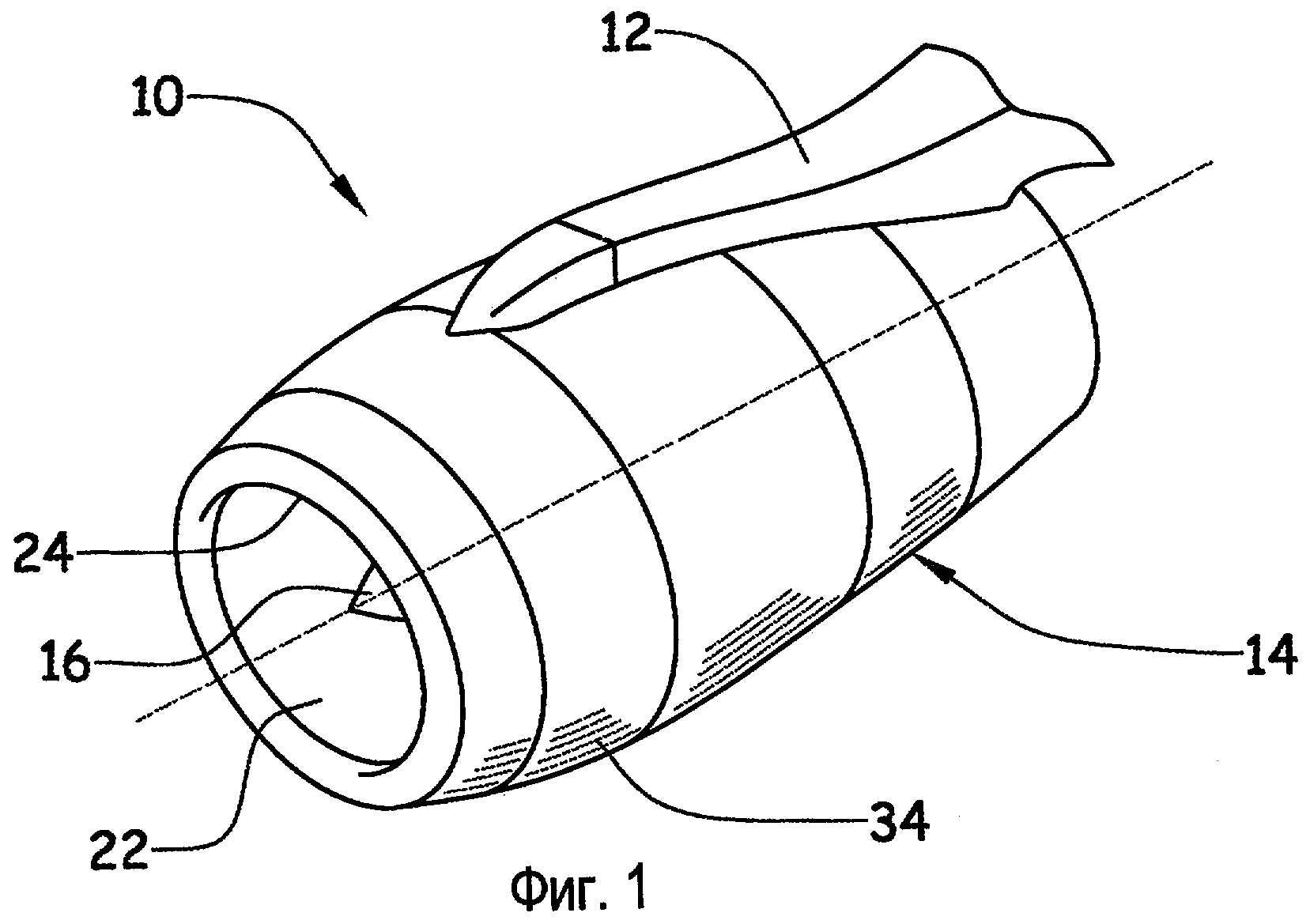

- фиг. 1 изображает вид в аксонометрии силовой установки летательного аппарата;

- фиг. 2 - продольный разрез, иллюстрирующий воздухозаборник гондолы, содержащий покрытие для акустической обработки по изобретению,

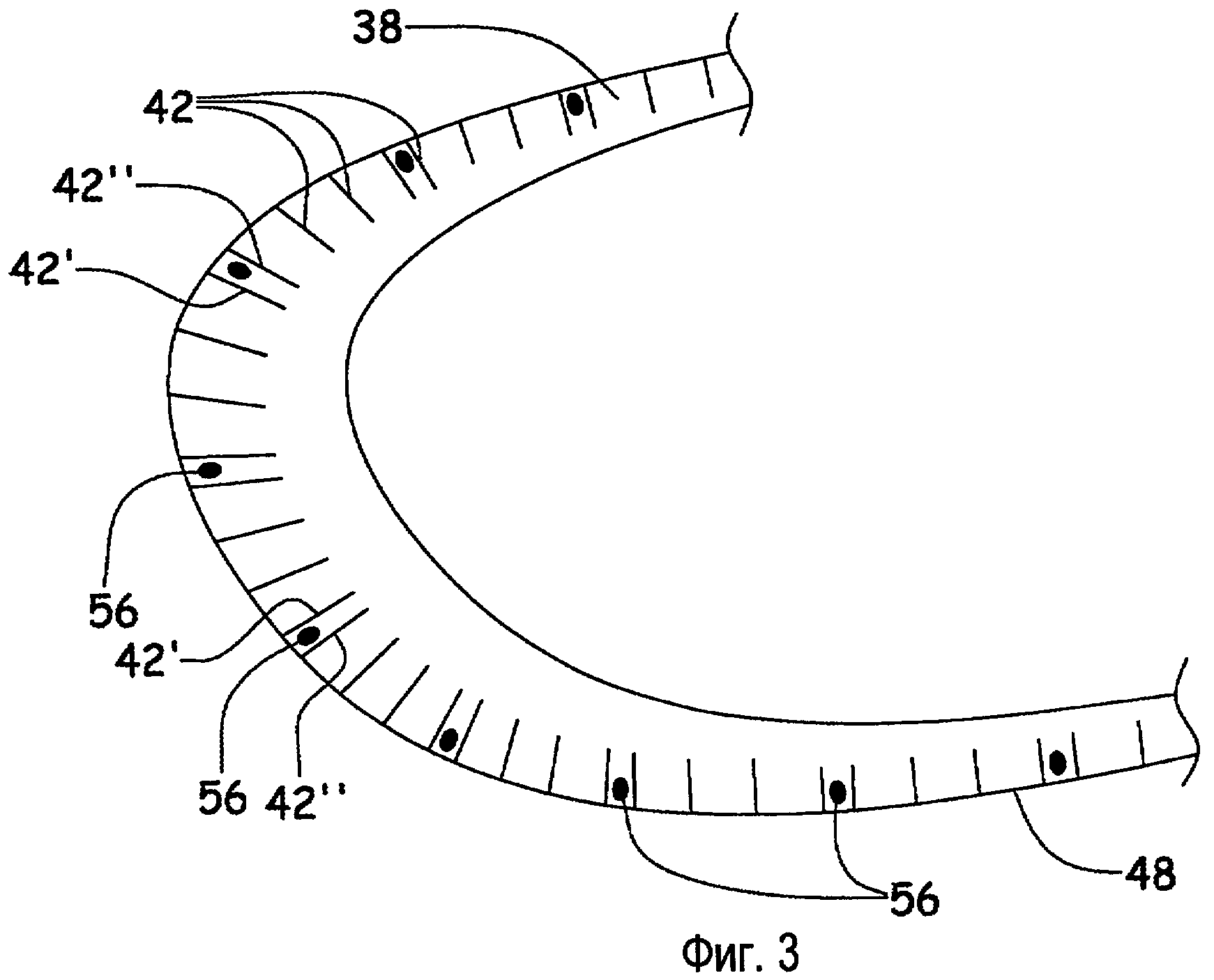

- фиг. 3 - вид спереди, иллюстрирующий продольную полосу, расположенную в радиальной плоскости,

- фиг. 4А - вид спереди, иллюстрирующий первую поперечную полосу, расположенную по первой поверхности, пересекающей радиальные плоскости,

- фиг. 4В - вид в аксонометрии, иллюстрирующий первую полосу, показанную на фиг. 4А,

- фиг. 5А - вид спереди, иллюстрирующий вторую поперечную полосу, расположенную по второй поверхности, пересекающей радиальные плоскости, при этом упомянутая вторая поверхность следует по вершинной части кромки воздухозаборника гондолы,

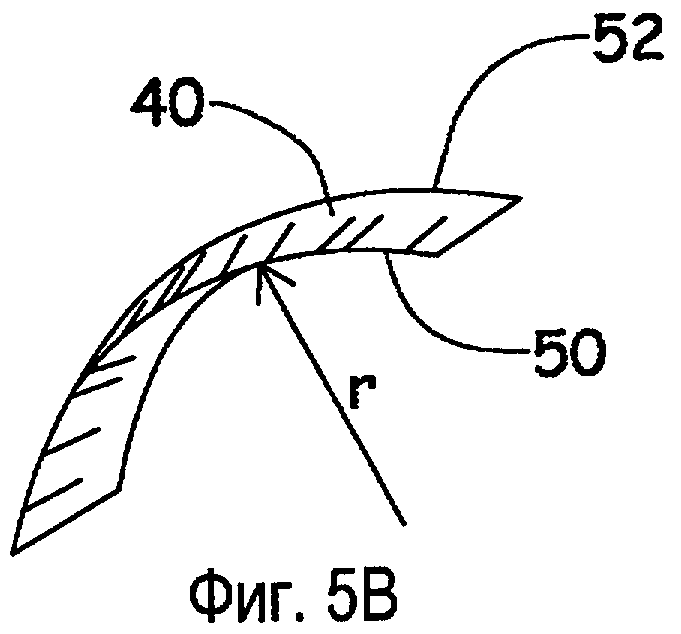

- фиг. 5В - вид в аксонометрии, иллюстрирующий вторую полосу, показанную на фиг. 5А, которая может быть изогнута для переплетения с первыми полосами,

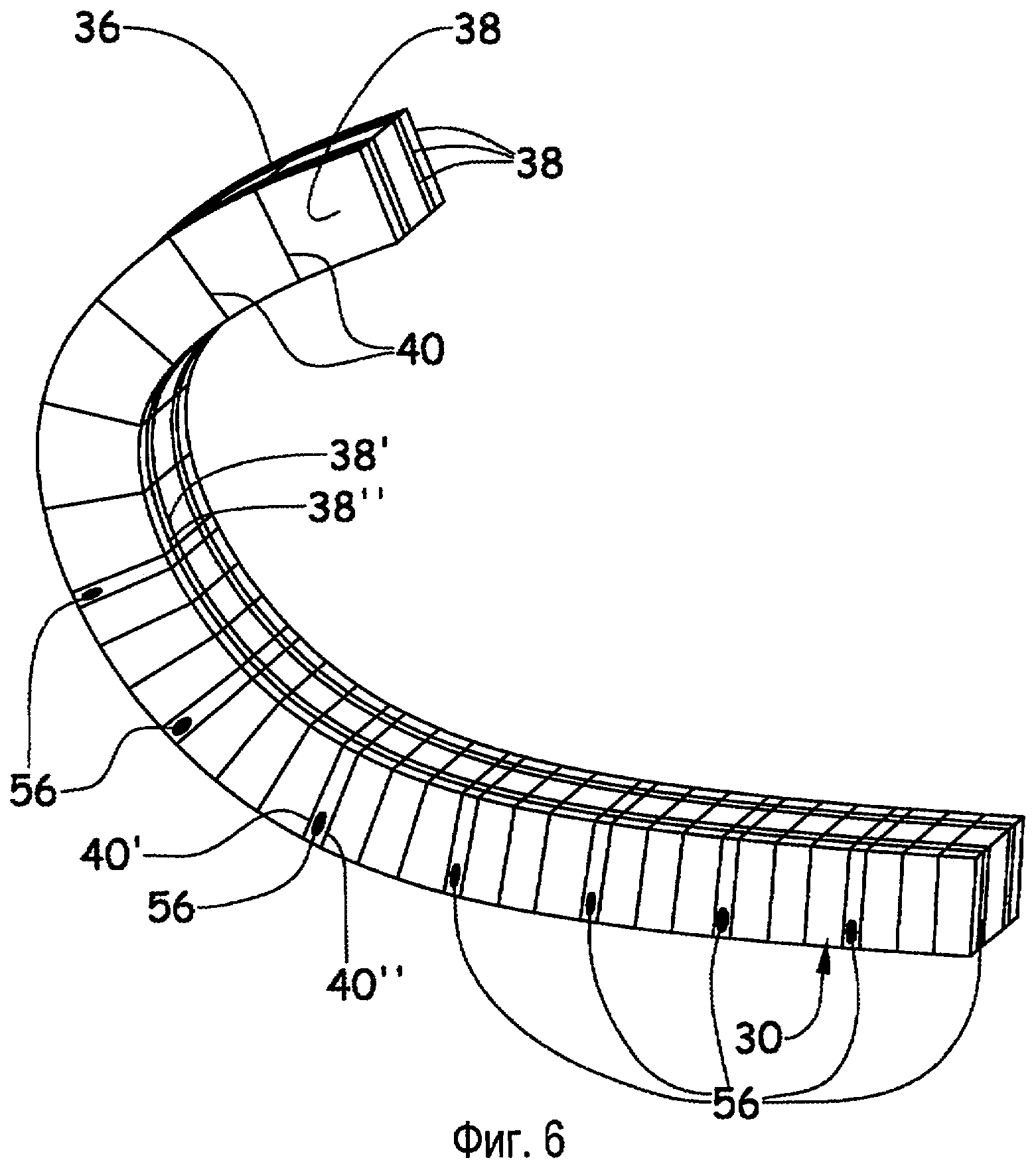

- фиг. 6 - вид в аксонометрии, иллюстрирующий ячеистую структуру по изобретению, выполненную с возможностью адаптироваться к угловому сектору воздухозаборника,

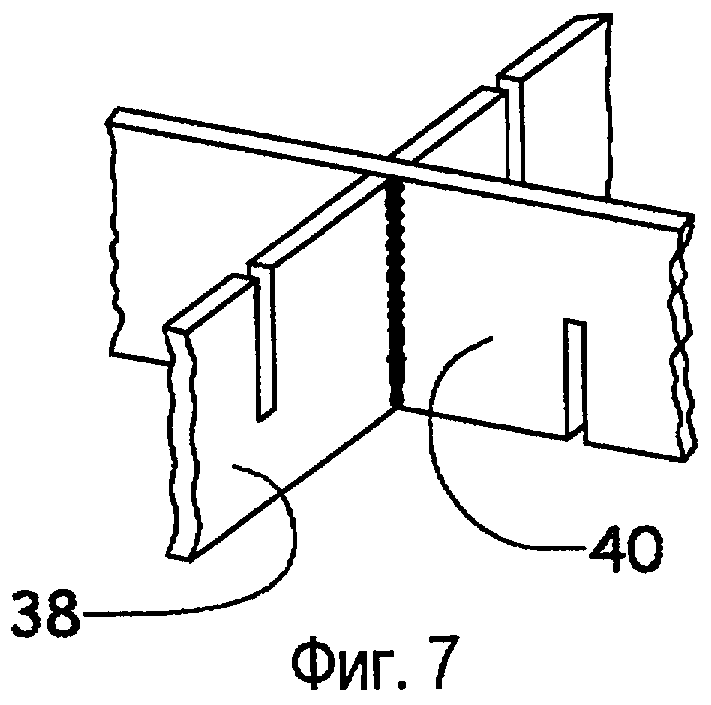

- фиг. 7 - вид в аксонометрии, детально иллюстрирующий связь между продольной полосой и поперечной полосой,

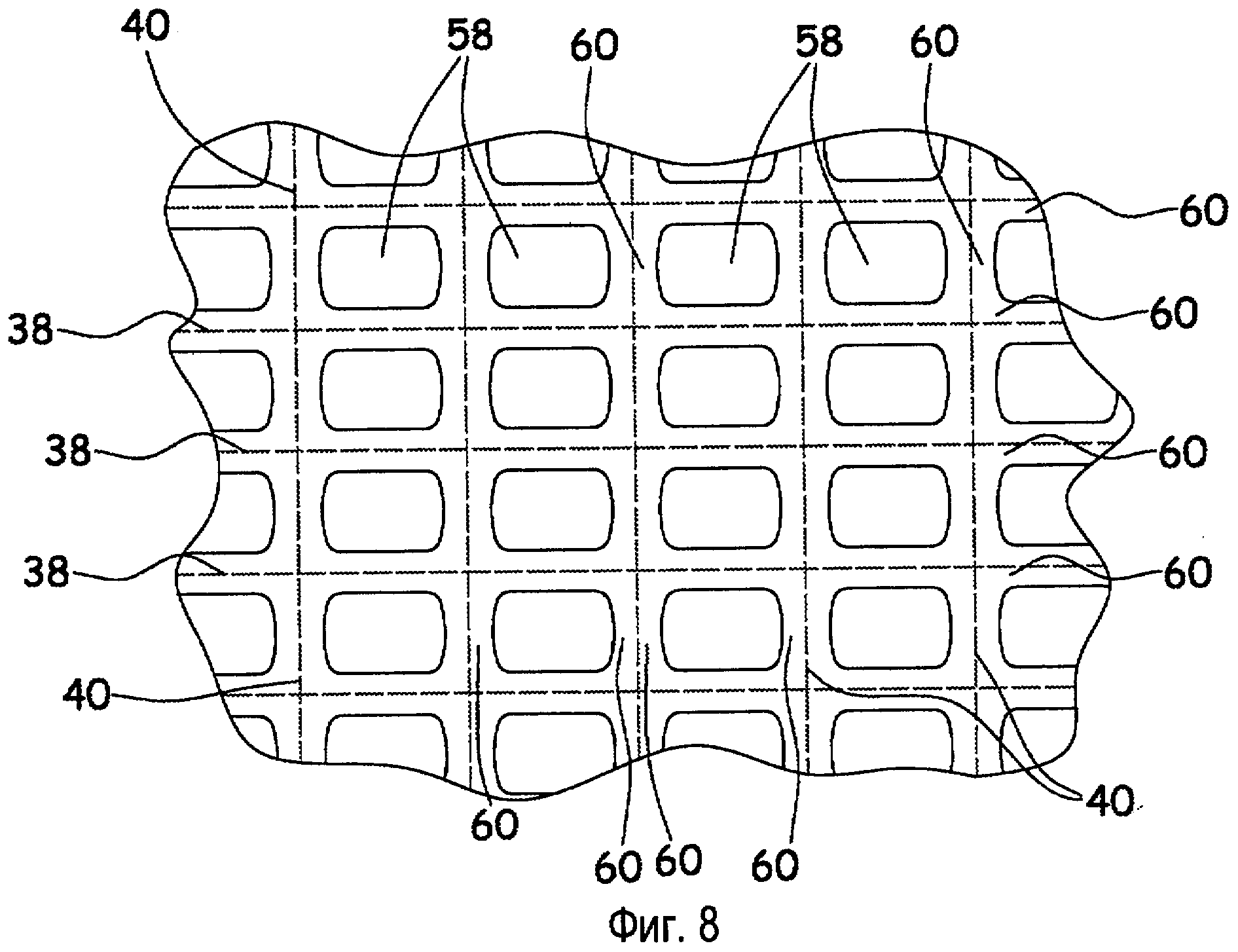

- фиг. 8 - вид сверху, иллюстрирующий покрытие по изобретению, и

- фиг. 9 - вид в разрезе, иллюстрирующий покрытие по изобретению.

Далее настоящее изобретение будет описано применительно к воздухозаборнику силовой установки летательного аппарата. Однако оно может быть применимо к различным передним кромкам летательного аппарата и различным поверхностям летательного аппарата, на уровне которых осуществляется акустическая обработка.

На фиг. 1 изображена силовая установка 10 летательного аппарата, установленная под крылом посредством пилона 12. Однако эта силовая установка может быть связана с другими зонами летательного аппарата.

Эта силовая установка содержит гондолу 14, в которой размещен, по существу, концентрически, двигатель, приводящий в движение вентилятор, установленный на валу 16. Продольная ось гондолы обозначена позицией 18.

Гондола 14 содержит внутреннюю стенку 20, ограничивающую канал с размещенным спереди воздухозаборником 22, при этом первая часть входящего воздушного потока, называемая первичным потоком, проходит через двигатель и участвует в сгорании, а вторая часть воздушного потока, называемая вторичным потоком, приводимая в движение вентилятором, проходит по кольцевому каналу, ограниченному внутренней стенкой 20 гондолы и наружной стенкой двигателя.

Вершинная часть 24 воздухозаборника 22 имеет, по существу, кольцевую форму и проходит в плоскости, которая может быть, по существу, перпендикулярной продольной оси 18, как изображено на фиг.2, или неперпендикулярной, при этом вершинная часть слегка выдвинута вперед и размещена на 12 часов. Во всяком случае, могут быть предусмотрены другие формы воздухозаборника.

В нижеследующем описании под аэродинамической поверхностью понимают обшивку летательного аппарата, взаимодействующую с аэродинамическим потоком.

Для ограничения вредного воздействия на окружающую среду покрытие 26, предназначенное для поглощения части звуковой энергии, в частности, с использованием принципа резонаторов Гельмгольца, предусмотрено, в частности, на уровне аэродинамических поверхностей. Известным образом, это акустическое покрытие, называемое также акустической панелью, содержит, изнутри наружу, отражающий слой 28, ячеистую структуру 30 и акустически резистивный слой 32.

Как вариант, акустическое покрытие может содержать несколько ячеистых структур 30, разделенных акустически резистивными слоями, называемыми перегородкой.

Под слоем понимают один или несколько слоев той же или иной природы.

В соответствии с вариантом осуществления отражающий слой 28 может быть выполнен в виде металлического листа или пленки, состоящей, по меньшей мере, из одного слоя переплетенных или непереплетенных волокон, залитых основой из смолы.

Акустически резистивный слой 32 может быть выполнен в виде, по меньшей мере, одного слоя переплетенных или непереплетенных волокон, при этом волокна предпочтительно покрыты смолой для восприятия усилий в различных направлениях волокон.

В соответствии с другим вариантом осуществления акустически резистивная структура 32 содержит, по меньшей мере, один пористый слой в виде, например металлической или неметаллической ткани, такой как проволочная сетка (Wiremesh), и, по меньшей мере, одного структурного слоя, например, металлического или композитного листа с продолговатыми отверстиями или микроперфорациями.

Отражающий слой и акустически резистивный слой далее детально не описываются, так как они известны специалистам в этой области техники.

Ячеистая структура 30 соответствует объему, ограниченному с одной стороны первой воображаемой поверхностью 34, на которой нанесен отражающий слой 28, и с другой стороны - второй воображаемой поверхностью 36, на которой нанесен акустически резистивный слой 32, как изображено на фиг. 6.

Расстояние, разделяющее первую воображаемую поверхность 34 и вторую воображаемую поверхность 36, может не быть постоянным. Так, это расстояние может быть более значительным на уровне кромки воздухозаборника для того, чтобы придать упомянутой структуре большее сопротивление, в частности, сжатию.

Ячеистая структура 30 содержит с одной стороны множество первых полос 38, называемых продольными полосами, соответствующими пересечению объема радиальными плоскостями, включающими продольную ось 18, и с другой стороны - множество вторых полос 40, называемых поперечными полосами, соответствующими пересечению объема поверхностями, пересекающимися с радиальными плоскостями. Предпочтительно, на уровне каждой точки пересечения со второй воображаемой поверхностью 36 каждая поперечная полоса 40, по существу, перпендикулярна касательной ко второй воображаемой поверхности 36 в рассматриваемой точке.

Предпочтительно, на уровне каждой точки пересечения с поперечными полосами 40 каждая продольная полоса 38, по существу, перпендикулярна касательной к каждой поперечной полосе 40 в рассматриваемой точке.

Под пересекающей поверхностью понимают плоскость или поверхность, которая пересекается с первой воображаемой поверхностью 34 и со второй воображаемой поверхностью 36.

В общем, ячеистая структура содержит ряд первых полос 38, расположенных на уровне пересекающих поверхностей, при этом упомянутые первые полосы 38 не пересекаются между собой и отстоят друг от друга, и, по меньшей мере, второй ряд вторых полос 40, расположенных на уровне пересекающих поверхностей, при этом упомянутые вторые полосы 40 не пересекаются между собой и отстоят одна от другой. Первые полосы 38 пересекаются со вторыми полосами так, чтобы ограничить канал, с одной стороны, между двумя первыми смежными полосами, и с другой стороны - между двумя вторыми смежными полосами.

Можно предусмотреть более двух рядов полос.

Однако для упрощения конструкции выбирают два ряда полос. Таким образом, получают каналы с четырьмя боковыми сторонами.

Кроме того, для упрощения конструкции первые полосы будут расположены в радиальных плоскостях, содержащих продольную ось гондолы.

Чтобы получить более жесткую структуру, вторые полосы будут расположены таким образом, чтобы они были, по существу, перпендикулярными первым полосам для получения каналов квадратных, прямоугольных сечений. Такое решение позволяет также упростить конструкцию. Однако можно предусмотреть другие формы сечения, например в виде ромба.

На уровне изогнутых зон сечения каналов изменяются. Так, они варьируются от значительного сечения на уровне второй воображаемой поверхности 36 до меньшего сечения на уровне первой воображаемой поверхности 34.

Для соединения полос разных рядов, которые пересекаются друг с другом, предусмотрены первые вырезы 42 на уровне продольных полос 38, которые взаимодействуют со вторыми вырезами 44 на уровне поперечных полос 40.

Первые и вторые вырезы 42 и 44 для облегчения соединения не проходят от одного края до другого.

Длина первых вырезов 42 и длина вторых вырезов 44 точно пригнаны таким образом, чтобы края продольных и поперечных полос были бы размещены на уровне воображаемых поверхностей 34 и 36.

В соответствии с вариантом изобретения первые вырезы 42 проходят от края продольных полос, расположенного на уровне второй воображаемой поверхности 36. В дополнение, вторые вырезы 44 проходят от края поперечных полос, расположенного на уровне первой воображаемой поверхности. В соответствии с вариантом осуществления представляют в цифровом виде форму ячеистой структуры 30, какую она будет иметь, когда будет размещена на уровне обрабатываемой поверхности. Тогда, виртуальным образом, определяют положение продольных и поперечных полос для определения каждой из них своей геометрии. Можно выполнить дискретизацию поверхности в соответствии с тем же методом, что и программные средства для определения плотности сети. Дискретизация поверхности осуществляется геометрическими проекциями.

Так, как изображено на фиг. 3 для случая воздухозаборника, продольные полосы 38 имеют С-образную форму с первым краем 46, выполненным с возможностью сообщаться с первой воображаемой поверхностью 34, и вторым краем 48, выполненным с возможностью сообщаться со второй воображаемой поверхностью 36. В соответствии с вариантами, расстояние, разделяющее края 46 и 48, может изменяться от одной полосы к другой или вдоль профиля одной и той же полосы. Продольные полосы 38 вырезаны, по существу, в плоских пластинах. Это плоское вырезание упрощает изготовление. Впрочем, формы воображаемых поверхностей 34 и 36 вытекают из форм краев 46 и 48, которые формируются вырезанием, а не деформацией, что гарантирует более высокую размерную точность упомянутых воображаемых поверхностей.

Вследствие того, что продольные полосы 38 расположены в радиальных плоскостях, они не изгибаются в процессе соединения с поперечными полосами 40.

Как изображено на фиг. 4А, 4В, 5А и 5В для случая воздухозаборника, поперечные полосы 40 имеют формы в виде колец с первым краем 50, выполненным с возможностью сообщаться с первой воображаемой поверхностью 34, и вторым краем 52, выполненным с возможностью сообщаться со второй воображаемой поверхностью 36. Края 50 и 52 имеют радиус кривизны, постепенно изменяющийся в зависимости от удаления от вершинной части 24 от значения R, соответствующего, по существу, радиусу кривизны канала, образующего гондолу, для поперечных полос 40, как изображено на фиг. 4А, и бесконечный радиус, при этом края 50 и 52 являются, по существу, прямолинейными для поперечной полосы 40, расположенной на уровне вершинной части 24 воздухозаборника, как изображено на фиг. 5А.

Поперечные полосы 40 вырезаны, по существу, в плоских пластинах.

Преимущество изобретения заключается в том, что поперечные и продольные полосы вырезают горизонтально, что упрощает изготовление, и при этом эти полосы не испытывают никакого воздействия при формовании, что гарантирует точность подгонки ячеек на отражающем слое и акустически резистивном слое.

Поперечные полосы в зависимости от их положения являются достаточно гибкими для того, чтобы при необходимости быть изогнутыми для переплетения с продольными полосами. Как изображено на фиг. 4В, поперечные полосы 40, расположенные в зонах ячеистой структуры, имеющей единственный радиус кривизны, в частности, по существу, цилиндрические части, располагаются в плоскостях после соединения.

Большинство поперечных полос 40 являются достаточно гибкими для того, чтобы при необходимости быть изогнутыми по радиусу кривизны r, перпендикулярному поверхности полос, как изображено на фиг. 5В, в зависимости от их положения на уровне ячеистой структуры. Так, поперечные полосы 40, удаленные от вершинной части 44, не изогнуты, что соответствует бесконечному радиусу кривизны r, при этом поперечные полосы 40 имеют радиус кривизны r, который постепенно уменьшается в зависимости от расстояния, отделяющего рассматриваемую поперечную полосу от вершинной части 24, до радиуса r, по существу, равного радиусу вершинной части поперечной полосы 40, изображенной на фиг. 5А и 5В, расположенной на уровне вершинной части 24.

Важным преимуществом изобретения является тот факт, что полосы больше не деформируются, после того как соединены или когда отражающий и акустически резистивный слои установлены на место.

Образованное таким образом акустическое покрытие, имеющее формы, соответствующие формам обрабатываемой поверхности, более не деформируется в процессе его установки на упомянутой обрабатываемой поверхности. Следовательно, в противовес известному уровню техники, связь между ячеистой структурой и отражающим слоем или акустически резистивным слоем более не нарушается и положение стенок каналов, которое соответствует полосам, хорошо известно и соответствует положению, заданному в процессе представления в цифровом виде.

В соответствии с вариантом осуществления полосы 38 и 40 могут быть выполнены из картона, металла (титан, сталь, алюминиевый сплав), композитного материала (например, стекловолокон). Можно при необходимости смешивать используемые материалы, например, использовать стекловолокна для продольных полос и титан для поперечных полос.

Предпочтительно, выбирают металл для придания структуре хорошего сопротивления ударам, в частности, при столкновении с птицами.

В соответствии с вариантами соединение полос может быть ручным или автоматизированным.

Как изображено на фиг. 7, продольные полосы 38 и поперечные полосы 40 соединены, затем связаны между собой сваркой, например, пайкой 54 или склеиванием. Во всяком случае, можно предусмотреть другие решения для обеспечения связи между полосами.

В соответствии с преимуществом изобретения, возможно изменять толщину ячеистой структуры. Так, части ячеистой структуры, размещенные непосредственно на кромке, имеют толщину, большую по сравнению с частями ячеистой структуры, удаленными от упомянутой кромки.

В соответствии с вариантами края полос могут иметь более сложные формы и содержать несколько радиусов кривизны для получения более сложных поверхностей.

В случае необходимости, можно изменять промежуток между полосами в одном ряду.

Так, первые последовательные вырезы 42'и 42” могут иметь меньший зазор для получения малого промежутка между поперечными последовательными полосами 40'и 40”, как изображено на фиг. 6. Кроме того, вторые последовательные вырезы 44'и 44” могут иметь меньший зазор для получения малого промежутка между последовательными продольными полосами 38, 38”, как изображено на фиг. 6.

Такая конструкция позволяет получить ячейки различного сечения.

В соответствии с другим преимуществом полосы 38 и 40 могут содержать вырезы 56 для установления сообщения некоторых ячеек между собой и получения сети каналов. Это решение позволяет сформировать сеть каналов, предусмотренных между последовательными сближенными полосами 38 и 40, используемыми для подачи горячего воздуха и обеспечения функции обработки инея.

Не сообщающиеся между собой ячейки используются для акустической обработки.

Такая компоновка позволяет совместить функции обработки инея и акустической обработки, некоторые ячейки покрытия, то есть ячейки, которые не сообщаются между собой, предназначены исключительно для акустической обработки, а ячейки, которые сообщаются между собой, исключительно для обработки инея.

В соответствии с вариантом осуществления, изображенным на фиг. 8 и 9, акустически резистивный слой содержит, по меньшей мере, пленку с открытыми зонами 58, пропускающими звуковые волны, и сплошными зонами 60, не пропускающими звуковые волны. Форма, размеры, количество, компоновка открытых зон 58 подобраны таким образом, чтобы оптимизировать акустическую обработку при минимизации возмущений аэродинамического потока, обтекающего поверхность упомянутого акустически резистивного слоя.

В качестве примера, открытые зоны 58 могут иметь удлиненную форму, наибольший размер которых расположен в направлении течения аэродинамического потока.

В соответствии с вариантами открытая зона 58 содержит единственное отверстие, форма которого соответствует форме открытой зоны, или множество отверстий или микроперфораций, несколько отстоящих друг от друга, покрывающих упомянутую открытую зону.

В соответствии с другим вариантом осуществления, акустически резистивная структура 32 содержит, по меньшей мере, один пористый слой в виде, например, металлической или неметаллической ткани, такой как проволочная сетка, и, по меньшей мере, структурного слоя, например, металлического или композитного листа с открытыми зонами 58.

Акустически резистивный слой может содержать другие отверстия, перфорации или микроперфорации для обработки инея, например, горячим воздухом.

В соответствии с отличительным признаком изобретения, изготавливают акустически резистивный слой 32, располагая открытые зоны в зависимости от положения боковых стенок 38 и 40 ячеистой структуры 30.

В необходимом случае в процессе выполнения открытых зон 58 акустически резистивный слой 32 размещают на предварительно отформованной заготовке, формы которой соответствуют формам поверхности ячеистой структуры 30, на которой должен быть размещен акустически резистивный слой 32 для получения наилучшего расположения открытых зон 58.

Когда акустически резистивный слой 32 и ячеистая структура выполнены, они соединяются любым подходящим способом. Например, ячеистая структура является металлической и акустически резистивный слой содержит проволочную сетку 62, расположенную между двумя металлическими структурными слоями 64, один из двух структурных слоев связан с ячеистой структурой сваркой или склеиванием. Как вариант, акустически резистивный слой образован листом с микроперфорациями на уровне открытых зон 58.

Благодаря изобретению получают прекрасное расположение открытых зон 58 относительно боковых стенок 38 и 40 ячеистой структуры 30, при этом упомянутые открытые зоны 58 никогда не располагаются над боковыми стенками, а только над ячейкой. Таким образом, функционирование отверстия всегда оптимально для акустической обработки. Следовательно, процент открытой поверхности определен наиболее точно без закладывания коэффициента ошибки из-за плохого расположения открытых зон относительно боковых стенок. Таким образом, акустически резистивный слой по изобретению является также оптимальным в том, что касается аэродинамических характеристик в соответствии с тем, что предусмотренные открытые зоны обеспечивают оптимальное функционирование в том, что касается акустической обработки, при этом ни одна из них не размещена над боковой стенкой.

Реферат

При выполнении покрытия для акустической обработки для передней кромки воздухозаборника гондолы летательного аппарата, содержащего отражающий слой, ячеистую структуру и акустически резистивный слой, сначала представляют в цифровом виде форму ячеистой структуры. Затем виртуальным образом определяют расположение первого ряда первых полос, не пересекающихся между собой, и второго ряда вторых полос, не пересекающихся между собой, для определения их геометрии. Первые полосы пересекаются со вторыми полосами с образованием канала между двумя первыми смежными полосами и двумя вторыми смежными полосами. Вырезают каждую полосу в соответствии с их ранее определенными геометриями. Выполняют в каждой полосе вырезы для обеспечения соединения полос с образованием ячеистой структуры с формами, соответствующими передней кромке, и устанавливают отражающий слой и акустически резистивный слой. Другие изобретения группы относится к покрытию для акустической обработки, изготовленному указным выше способом, и гондоле летательного аппарата, включающей такое покрытие. Изобретения позволяют упростить изготовление покрытия для акустической обработки передней кромки воздухозаборника гондолы летательного аппарата. 3 н. и 5 з.п. ф-лы, 11 ил.

Формула

представляют в цифровом виде форму ячеистой структуры (30), которую она будет иметь, когда будет размещена на уровне обрабатываемой поверхности,

определяют расположение виртуальным образом для определения их геометрий, первого ряда первых полос (38), не пересекающихся между собой и отстоящих друг от друга, и, по меньшей мере, второго ряда вторых полос (40), не пересекающихся между собой и отстоящих друг от друга, при этом первые полосы (38) пересекаются со вторыми полосами (40) таким образом, чтобы ограничить канал между, с одной стороны, двумя первыми смежными полосами (38) и, с другой стороны, двумя вторыми смежными полосами (40),

вырезают каждую полосу (38, 40) в соответствии с их ранее определенными геометриями,

выполняют в каждой полосе (38, 40) вырезы (42, 44) для обеспечения соединения упомянутых полос (38, 40),

соединяют полосы (38, 40) таким образом, чтобы получить ячеистую структуру с формами, соответствующими обрабатываемой поверхности, и

устанавливают на место отражающий слой (28) и акустически резистивный слой (32).

Комментарии