Парогенератор с наддувом, имеющий стеночную нагреваемую поверхность, и способ его эксплуатации - RU2559651C2

Код документа: RU2559651C2

Чертежи

Описание

[0001] Изобретение относится к парогенератору с наддувом, который обеспечен и выполнен с возможностью эксплуатации в так называемом кислородотопливном процессе, и также к способу эксплуатации парогенератора с наддувом. В кислородотопливном процессе вместо воздуха, в основном смесь, состоящая из рециркулированного дымового газа и кислорода, подается в качестве окислителя в камеру сгорания или в горелочное устройство парогенератора. Уголь и предпочтительно сухой бурый уголь может служить в качестве топлива. Во время сгорания топлива в камере сгорания создаются очень высокие температуры при использовании смеси дымового газа с кислородом в качестве окислителя. Рабочая среда, которая протекает через трубы стенки камеры сгорания и примыкающие трубы окружающей стенки дымохода, очень интенсивно нагревается. Стенка камеры сгорания или окружающая стенка должны быть способными выдерживать эти температуры.

[0002] Парогенератор с наддувом после горелочного устройства в дымоходе, который соединен с камерой сгорания, имеет по меньшей мере одну вспомогательную поверхность нагрева, причем по меньшей мере одна вспомогательная поверхность нагрева может быть выполнена в качестве поверхности перегрева, в качестве поверхности подогрева или в качестве так называемого экономайзера. В частности, множество таких вспомогательных поверхностей нагрева обеспечены так, что может быть обеспечена совокупность поверхностей перегрева, поверхностей подогрева и экономайзеров.

[0003] Температура дымовых газов на выходе камеры сгорания или при достижении вспомогательных поверхностей нагрева должна лежать в пределах требуемого заданного диапазона, который, например, может лежать между 950 и 1100°C, причем точное значение зависит от топлива, которое используется. Во время кислородотопливной операции, стенка камеры сгорания в области между горелочным устройством и по меньшей мере одной вспомогательной поверхностью нагрева, должна выдерживать высокие температуры. И стенка камеры сгорания, и окружающая стенка дымохода, примыкающая к ней, должны соответственно рассеивать большое количество тепла с помощью рабочей среды. Для того, чтобы принимать эти требования во внимание, в качестве материала для этих стенок могут использоваться мартенситная легированная сталь и/или материал на основе никеля. Эти материалы, однако, имеют недостаток в том, что они требуют последующую тепловую обработку во время строительства и во время любой ремонтной работы на рабочей площадке, если отдельные секции стенки взаимосоединены посредством сварки. Стоимость строительства и обслуживания таких стенок, в связи с этим, является очень высокой. В связи с этим, желательно избегать мартенситную легированную сталь или материалы на основе никеля в качестве материалов для стенки камеры сгорания или окружающей стенки.

[0004] Дополнительная возможность охлаждения стенок может заключаться в увеличении пропорции рециркуляции охлаждающего дымового газа, который служит для образования смеси дымового газа с кислородом, для того, чтобы, в результате, уменьшать температуру в камере сгорания и чтобы уменьшать теплопоглощение рабочей среды в трубах стенки камеры сгорания. Это, в свою очередь, будет приводить к тому, что будет необходимо использовать большее количество кислорода для поддержания заданной пропорции кислорода, например, 21% объемных или до 30% объемных смеси кислорода с дымовым газом. Производство кислорода является дорогостоящим и энергоемким. За счет этого потребление кислорода парогенератором подлежит максимально возможной минимизации, что в равной мере ограничивает пропорцию дымового газа для рециркуляции. Даже если увеличение пропорции дымового газа возможно без дополнительной подачи кислорода, далее это не образует оптимального решения. В связи с этим, рециркулированный дымовой газ должен быть очищен так, что в целях экономии относительно капитальных вложений и эксплуатации установки, пропорция рециркуляции дымового газа подлежит максимально возможной минимизации. Чем выше пропорция рециркулированного дымового газа, тем ниже эффективность установки с точки зрения экономичности.

[0005] Парогенераторы с наддувом, которые также называются прямоточными парогенераторами, известны, по существу, например, из публикации “Kraftwerkstechnik zur Nutzung fossiler, regenerativer und nuklearer Energiequellen” (“Технология энергетической установки для использования ископаемых, регенеративных и ядерных источников энергии”), Prof.-Eng. Karl Strauss, Springerverlag, 2ое издание 1994 г., часть 4.4.2.4, страницы 171-174. В отличие от парогенераторов с рециркуляцией или парогенераторов с принудительной циркуляцией, рабочая среда в форме воды, пара или смеси воды с паром, полностью испаряется уже в испарителе в прямоточном парогенераторе или парогенераторе с наддувом в однократной операции во время однократного прохождения. С другой стороны, в парогенераторах с рециркуляцией рабочая среда не полностью испаряется после прохождения через испаритель, и неиспарившаяся пропорция, после отделения от пара, подается снова в испаритель.

[0006] На основании этого, задачей настоящего изобретения может считаться создание парогенератора с наддувом, стоимость которого в отношении производства, обслуживания и эксплуатации является сравнительно низкой, и который является пригодным для эксплуатации в кислородотопливном процессе со смесью дымового газа с кислородом в качестве окислителя вместо воздуха.

[0007] Эта задача решается посредством парогенератора с наддувом с признаками согласно п. 1 формулы изобретения, и также посредством способа эксплуатации парогенератора с наддувом с признаками согласно п. 14 формулы изобретения.

[0008] Парогенератор с наддувом имеет стенку камеры сгорания, которая ограничивает камеру сгорания, и окружающую стенку, которая ограничивает дымоход. Дымоход соединен с камерой сгорания в направлении потока. Обе стенки имеют в каждом случае множество взаимосоединенных труб стенки, которые предпочтительно могут размещаться большей частью в некоторой степени продолжаясь наклонно к горизонтали и вертикали. Трубы стенки камеры сгорания предпочтительно взаимосоединены с помощью ребер для образования газонепроницаемой стенки камеры сгорания. Трубы окружающей стенки соответственно взаимосоединены для образования газонепроницаемой окружающей стенки. Соответственные трубы или стенки изготовлены из легированной стали с пропорцией хрома 1,9-2,6 ат.% (атомного процента). В результате, после сваривания отдельных сегментов стенки на рабочей площадке парогенератора, обходятся без дорогой последующей обработки, как было бы в случае с мартенситными легированными сталями или материалами на основе никеля. Легированная сталь, которая используется для труб стенки или стенок, является ферритной. В предпочтительном варианте выполнения пропорция хрома в легированной стали лежит в пределах диапазона 2,25-2,5 ат.%. Материалы Т23 или Т24, например, которые определены и стандартизированы в спецификации A 213 /А 213 M-09a из ASTM International, West Conshohocken, USA, например, могут быть использованы в качестве сплава. Дополнительные определения для материала Т23 находятся в листе спецификации материалов VdTÜV (Ассоциации агентств технической инспекции) 511/2, выпуск 06, 2001, например, и для материала Т24 находятся в листе стандартной спецификации DIN EN 10216-2, выпуск октябрь 2007, например.

[0009] Легированная сталь, используемая для труб стенки или стенок, не будет выдерживать высокие температуры, когда топливо - в особенности сухой бурый уголь - сгорает со смесью, состоящей из дымового газа и чистого кислорода в качестве окислителя. В частности, теплопоглощение рабочей среды и в результате последующая температура среды в сочетании с рабочим давлением будут чрезмерно высокими. Для того, чтобы выполнять парогенератор с наддувом для эксплуатации в кислородотопливном процессе, в камере сгорания, в связи с этим, согласно изобретению, размещается узел стеночных нагреваемых поверхностей. Этот узел стеночных нагреваемых поверхностей служит для ограничения теплопоглощения рабочей среды, которая протекает через трубы стенки. С этой целью узел стеночных нагреваемых поверхностей извлекает тепловую энергию из дымового газа и по меньшей мере частично защищает секцию стенки камеры сгорания так, что рабочая среда, которая протекает в трубах стенки камеры сгорания вдоль этой секции стенки камеры сгорания, не нагревается, или нагревается только до заданного градуса. Только над частью труб стенки, которая не закрыта узлом стеночных нагреваемых поверхностей, рабочая среда, которая протекает в них, заметно нагревается. В частности, размер и расположение узла стеночных нагреваемых поверхностей в секции стенки камеры сгорания определены так, что рабочая среда в трубах стенки камеры сгорания и в трубах окружающей стенки не превышает заданной критической температуры 500°C, например.

[0010] Узел стеночных нагреваемых поверхностей размещен между горелочным устройством и по меньшей мере одной вспомогательной поверхностью нагрева в направлении потока дымового газа. Узел стеночных нагреваемых поверхностей предпочтительно имеет множество отдельных стеночных нагреваемых поверхностей, которые размещены друг за другом в периферийном направлении внутри секции стенки камеры сгорания. В этом случае возможно, что стеночные нагреваемые поверхности закреплены друг за другом на одном уровне, если смотреть в направлении потока. Альтернативно, стеночные нагреваемые поверхности также могут быть размещены внутри секции стенки камеры сгорания со смещением относительно друг друга в направлении потока дымового газа. Стеночные нагреваемые поверхности предпочтительно образуют в общем замкнутое кольцо и в основном полностью закрывают секцию стенки камеры сгорания.

[0011] В особенности узел стеночных нагреваемых поверхностей имеет множество труб нагреваемой поверхности, которые упираются друг в друга или продолжаются друг за другом на расстоянии максимум 2 см, и предпочтительно менее 5 мм, образуя маленькие промежутки. Отдельные стеночные нагреваемые поверхности узла стеночных нагреваемых поверхностей непосредственно упираются друг в друга или образуют маленький промежуток максимум 30 см или максимум 10 см. В связи с этим, узел стеночных нагреваемых поверхностей может быть построен вплотную или может иметь меньшие промежутки или зазоры максимум 30 см или максимум 10 см для принятия во внимание свойства расширения материала стеночных нагреваемых поверхностей во время тепловой нагрузки. Таким образом, узел стеночных нагреваемых поверхностей в основном полностью закрывает секцию стенки камеры сгорания в периферийном направлении. Тот факт, что могут оставаться описанные меньшие промежутки, следует понимать с помощью выражения «в основном». Было показано, что такие промежутки очень быстро засоряются частицами золы во время эксплуатации парогенератора с наддувом так, что полное закрытие парогенератора с наддувом достигается уже через короткое время после его введения в действие.

[0012] Узел стеночных нагреваемых поверхностей также, по меньшей мере частично, защищает секцию стенки камеры сгорания, лежащую за ней, от теплового излучения пламени горелки.

[0013] За счет того, что узел стеночных нагреваемых поверхностей предотвращает недопустимо интенсивное нагревание рабочей среды в трубах стенки, стало возможным использование теплоустойчивой легированной стали с маленькой пропорцией хрома всего лишь 1,9-2,6 ат.% для труб стенки камеры сгорания и труб окружающей стенки. Высокая пропорция рециркуляции дымового газа для уменьшения температур в камере сгорания и недостатки, к тому же описанные во введении, исключаются. Таким образом, парогенератор с наддувом может эксплуатироваться очень экономично. Для стенок, можно обходиться без мартенситных легированных сталей или материалов на основе никеля, что значительно упрощает и возведение, и обслуживание парогенератора.

[0014] В предпочтительном варианте выполнения узел стеночных нагреваемых поверхностей нагревается посредством дымовых газов в камере сгорания только с одной стороны. Узел стеночных нагреваемых поверхностей, в связи с этим, строится и размещается на стенке камеры сгорания так, что никакая пропорция - или только незначительно маленькая пропорция - дымовых газов не может проникать в область между узлом стеночных нагреваемых поверхностей и стенкой камеры сгорания. Узел стеночных нагреваемых поверхностей, по меньшей мере на своей нижней стороне, которая связана с горелочным устройством, предпочтительно опосредованно или непосредственно упирается в стенку камеры сгорания. В предпочтительном примерном варианте выполнения узел стеночных нагреваемых поверхностей также может упираться в стенку камеры сгорания, предпочтительно непосредственно упираться в стенку камеры сгорания вдоль всей протяженности узла стеночных нагреваемых поверхностей в направлении потока дымового газа.

[0015] Предпочтительно, если стеночные нагреваемые поверхности продолжаются в одной плоскости в каждом случае. В предпочтительном варианте выполнения каждая стеночная нагреваемая поверхность содержит множество труб нагреваемой поверхности, которые упираются друг в друга или продолжаются друг за другом, образуя маленькие промежутки максимум 2 см. Трубы нагреваемой поверхности могут иметь точку изгиба или множество точек изгиба и продолжаются в плоскости, в которой продолжается указанная стеночная нагреваемая поверхность. Трубы нагреваемой поверхности каждой стеночной нагреваемой поверхности могут быть соединены по текучей среде с отдельным коллектором. Благодаря плоским стеночным нагреваемым поверхностям, достигается хорошая защита секции стенки камеры сгорания, лежащей за ними, при этом теплопоглощение рабочей среды в трубах стенки камеры сгорания в целом уменьшается. Более того, плоские стеночные нагреваемые поверхности являются простыми в изготовлении и обслуживании. Разделение узла стеночных нагреваемых поверхностей на множество отдельных стеночных нагреваемых поверхностей облегчает обслуживание во время изготовления и во время постройки парогенератора с наддувом.

[0016] В предпочтительном примерном варианте выполнения рабочая среда протекает через трубы нагреваемой поверхности каждой стеночной нагреваемой поверхности. В частности, рабочая среда протекает последовательно через трубы стенки камеры сгорания и далее через трубы нагреваемой поверхности узла стеночных нагреваемых поверхностей и/или через трубы по меньшей мере одной вспомогательной поверхности нагрева. Узел стеночных нагреваемых поверхностей может быть выполнен в качестве перегревателя стенки или в качестве подогревателя. В дополнительном варианте выполнения одна часть стеночных нагреваемых поверхностей может образовывать подогреватель, при этом другая часть стеночных нагреваемых поверхностей может образовывать перегреватель.

[0017] В кислородотопливном процессе согласно изобретению смесь кислорода с дымовым газом подается в по меньшей мере одну горелку или в камеру сгорания для сгорания топлива, предпочтительно сухого бурого угля. Пропорция чистого кислорода в полном объеме смеси кислорода с дымовым газом доходит до 18-40% объемных и предпочтительно 21-30% объемных. Кислород, который имеет пропорцию по меньшей мере 90% объемных кислорода, понимается здесь как чистый кислород.

[0018] Предпочтительные варианты выполнения парогенератора с наддувом и способ эксплуатации парогенератора с наддувом выводятся из зависимых пунктов формулы изобретения и из описания. В описании объясняются дополнительные признаки изобретения, основываясь на предпочтительном примерном варианте выполнения, причем чертежи должны приниматься во внимание в дополнение. На чертежах:

[0019] фигура 1 показывает примерный вариант выполнения парогенератора с наддувом в схематическом изображении блок-схемы,

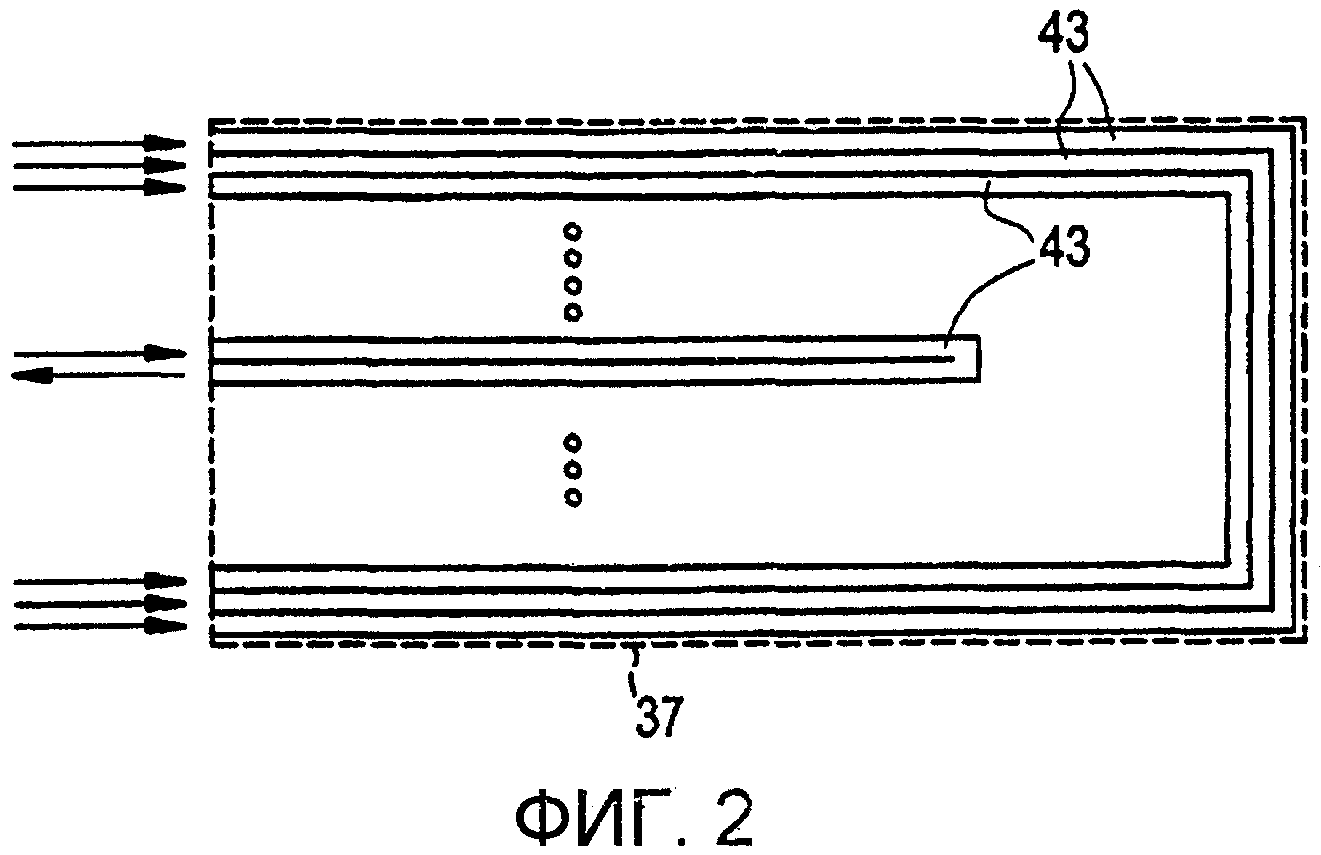

[0020] фигура 2 показывает схематическое изображение блок-схемы стеночной нагреваемой поверхности парогенератора с наддувом согласно фигуре 1 с трубами нагреваемой поверхности, продолжающимися в U-образной конфигурации,

[0021] фигура 3 показывает схематическое изображение блок-схемы дополнительного примерного варианта выполнения стеночной нагреваемой поверхности парогенератора с наддувом согласно фигуре 1 с трубами нагреваемой поверхности, продолжающимися в Z-образной конфигурации, и

[0022] фигура 4 показывает схематическое изображение поперечного сечения камеры сгорания парогенератора с наддувом согласно фигуре 1 в области узла стеночных нагреваемых поверхностей согласно линии пересечения IV-IV.

[0023] Изображение блок-схемы парогенератора 10 с наддувом показано на фигуре 1. Парогенератор 10 с наддувом имеет камеру 11 сгорания, которая ограничена стенкой 12 камеры сгорания. Стенка 12 камеры сгорания окружает камеру 11 сгорания газонепроницаемым образом. Стенка камеры сгорания имеет множество труб 13 стенки камеры сгорания (фигура 4), которые в каждом случае образуют канал текучей среды для рабочей среды А. Дымоход 27 соединен с камерой 11 сгорания в направлении S потока дымового газа R. Дымоход 27 ограничен окружающей стенкой 17, которая имеет множество труб окружающей стенки, которые взаимосоединены газонепроницаемым образом. Дымоход 27 соединен с камерой 11 сгорания и служит для выпуска дымового газа R из испарителя 10 с наддувом. Трубы окружающей стенки последовательно соединены по текучей среде с трубами 13 стенки камеры сгорания, при этом рабочая среда протекает через указанные трубы окружающей стенки.

[0024] Вода или смесь воды с паром служит в качестве рабочей среды А. В парогенераторе 10 с наддувом во время одного прохождения рабочей среды А через испаритель производится субкритический или сверхкритический горячий пар, и далее, например, может подаваться в паровую турбину энергетической установки для генерирования энергии. Рабочая среда А подается в трубы 13 стенки камеры сгорания в точке 15 подачи.

[0025] В предпочтительном примерном варианте выполнения, трубы 13 стенки камеры сгорания взаимосоединены с помощью ребер 16 для создания газонепроницаемой стенки 12 камеры сгорания. Между двумя смежными трубами 13 стенки камеры сгорания в каждом случае выполнено обеспечение ребра 16, которое часто также называется пластиной. Такая компоновка стенки 12 камеры сгорания также называется трубчато-пластинчатым соединением. Согласно примеру, трубы окружающей стенки взаимосоединены таким же образом.

[0026] Стенка 12 камеры сгорания и также окружающая стенка 17, другими словами, трубы 13 стенки камеры сгорания, трубы окружающей стенки и ребра 16, лежащие между ними, изготовлены из легированной стали с пропорцией хрома по меньшей мере 1,9 ат.% и не более, чем 2,6 ат.% хрома в отношении предпочтительного примерного варианта выполнения. В этом случае представлена ферритная легированная сталь. Пропорция хрома предпочтительно лежит в пределах диапазона от 2,25 ат.% до 2,5 ат.%. Легированная сталь Т23 или Т24, например, является пригодной в качестве материала. Химические свойства этой легированной стали определены в следующей далее таблице:

[0027] В примерном варианте выполнения трубы 13 стенки камеры сгорания большей частью продолжаются наклонно к горизонтали и вертикали. Парогенератор 10 с наддувом выполнен в виде конструкции башенного типа. На дне камера 11 сгорания выполнена в виде воронки 18 камеры сгорания. На конце камеры 11 сгорания, который связан с воронкой 18 камеры сгорания, для горелочного устройства 20 выполнено обеспечение горелки или множества горелок 21. Горелки 21 создают пламя для сгорания топлива B, причем топливо представляет собой дробленый сухой бурый уголь в предпочтительном примерном варианте выполнения.

[0028] Смесь G кислорода с дымовым газом подается в камеру 11 сгорания или горелочное устройство 20. С этой целью, по меньшей мере одна линия 22 подачи соединена с горелочным устройством 20 или с камерой 11 сгорания. Согласно примеру, уже смешанная смесь G кислорода с дымовым газом подается по линии 22 подачи. Линия 22 подачи, с помощью предварительного смесителя 30, соединена с устройством 23 подачи кислорода и линией 28 рециркуляции дымового газа. Чистый кислород О2 хранится в устройстве 23 подачи кислорода. Кислород с пропорцией О2 по меньшей мере 90% объемных должен пониматься в этом случае в качестве чистого кислорода. Предварительный смеситель 30 также может представлять собой составную часть горелочного устройства 20. Альтернативно, также существует возможность подачи кислорода О2 и дымового газа R в камеру 11 сгорания или горелочное устройство 20 отдельно по отдельным линиям. Также возможно обеспечивать многоэтапное, и предпочтительно двухэтапное, смешивание, в котором одна часть дымового газа R, которая подается обратно по линии 28 рециркуляции дымового газа, подается непосредственно в камеру 11 сгорания, при этом другая часть поданного обратно дымового газа R используется для предварительного смешения с кислородом. Эта альтернатива проиллюстрирована на фигуре 1 штриховой линией.

[0029] С дымоходом 27 соединен канал 26 дымового газа, с которым соединена линия 28 рециркуляции дымового газа, которая, как ранее описано, рециркулирует часть дымового газа R для изготовления смеси G дымового газа с кислородом. Между дымоходом 27 и каналом 26 дымового газа может быть выполнено обеспечение блока 25 обработки дымового газа, который, например, содержит скруббер дымового газа. Пропорция поданного обратно дымового газа R может быть постоянной или переменной при ее установке с помощью устройства 29 регулирования. В этом случае возможно, что пропорция поданного обратно дымового газа R приспосабливается к текущим рабочим требованиям парогенератора 10 с наддувом. Однако, пропорция поданного обратно дымового газа R предпочтительно постоянна при ее установке.

[0030] По меньшей мере одна вспомогательная поверхность нагрева и предпочтительно множество вспомогательных поверхностей 35 нагрева расположена или расположены на расстоянии от горелочного устройства 20 в направлении S потока дымового газа R, причем на фигуре 1 три вспомогательных поверхности 35 нагрева проиллюстрированы исключительно путем примера. Вспомогательные поверхности 35 нагрева могут служить в качестве так называемых экономайзеров, в качестве перегревателей или подогревателей для рабочей среды А. Они гидравлически последовательно соединены с трубами 13 стенки камеры сгорания 13 и трубами окружающей стенки. Вспомогательные поверхности 35 нагрева размещены в дымоходе 27. Камера 11 сгорания выполнена так, что дымовой газ R достигает заданной температуры на выходе камеры сгорания, например, между 950 и 1100°С, в точке 24 перехода в дымоход 27.

[0031] Между горелочным устройством 20 и по меньшей мере одной вспомогательной поверхностью 35 нагрева в камере 11 сгорания выполнено обеспечение узла 36 стеночных нагреваемых поверхностей, который в предпочтительном примерном варианте выполнения содержит множество отдельных стеночных нагреваемых поверхностей 37. Узел 36 стеночных нагреваемых поверхностей по меньшей мере частично закрывает, и, согласно примеру, в основном полностью закрывает, секцию 38 камеры сгорания в периферийном направлении U. Узел 36 стеночных нагреваемых поверхностей имеет высоту Н в направлении S потока дымового газа R. Площадь и в особенности высота Н могут быть выбраны так, что узел 36 стеночных нагреваемых поверхностей достаточно поглощает тепло от дымового газа R и предотвращает чрезмерно интенсивное нагревание рабочей среды А, которая протекает через трубы 13 стенки камеры сгорания. Узел 36 стеночных нагреваемых поверхностей может быть непосредственно соединен своей нижней стороной 39 с горелочным устройством 20. В этом случае, самая верхняя по вертикали горелка 21 горелочного устройства 20 считается точкой отсчета, если горелки 21 горелочного устройства 20 размещены на различных высотах в направлении S потока. Альтернативно или дополнительно, узел 36 стеночных нагреваемых поверхностей своей верхней стороной 40, лежащей противоположно в направлении S потока, может быть соединен непосредственно с первой или самой нижней вспомогательной поверхностью 35 нагрева, если смотреть в направлении S потока. Узел 36 стеночных нагреваемых поверхностей предпочтительно размещен так, что его нижняя сторона 39 размещена на расстоянии от горелочного устройства 20.

[0032] Количество стеночных нагреваемых поверхностей 37 узла 36 стеночных нагреваемых поверхностей может изменяться. В примерном варианте выполнения, который здесь показан только схематически, обеспечены четыре отдельные стеночные нагреваемые поверхности 37, которые проиллюстрированы на фигуре 4. Стеночные нагреваемые поверхности 37 продолжаются в каждом случае в плоскости, которая, согласно примеру, продолжается вертикально. В связи с этим, стеночные нагреваемые поверхности 37 в примерном варианте выполнения размещены параллельно соответственно связанному сегменту стенки 12 камеры сгорания, который закрыт указанной стеночной нагреваемой поверхностью 37. На фигуре 4 стенка 12 камеры сгорания представлена в форме квадрата, как видно в поперечном сечении. Как вариант этого, также могут быть выполнены другие формы поперечного сечения, например, прямоугольное поперечное сечение или другое полигональное поперечное сечение.

[0033] Каждая стеночная нагреваемая поверхность 37 имеет множество отдельных труб 43 нагреваемой поверхности. Трубы 43 нагреваемой поверхности размещены в контакте друг с другом или плотно друг за другом так, что они образуют плоскую стеночную нагреваемую поверхность 37, которая показана схематически для двух примерных вариантов выполнения на фигурах 2 и 3. В примерном варианте выполнения согласно фигуре 2 длины труб 43 нагреваемой поверхности стеночной нагреваемой поверхности 37 являются различными. Каждая труба 43 нагреваемой поверхности в этом примерном варианте выполнения имеет две в основном параллельно продолжающиеся секции, которые взаимосоединены на одном конце с помощью поперечной секции так, что создается U-образная конфигурация трубы нагреваемой поверхности. Эти дугообразные трубы нагреваемой поверхности размещены одна внутри другой так, что повсюду создается в основном замкнутая поверхность.

[0034] В дополнительном примерном варианте выполнения стеночной нагреваемой поверхности 37 согласно фигуре 3 все отдельные трубы 43 нагреваемой поверхности имеют приблизительно одинаковую длину. В изображенном примере они имеют Z-образное направление с тремя секциями, которые продолжаются в основном параллельно друг другу. Центральная параллельная секция в каждом случае соединена на ее двух концах с одной из двух внешних параллельных секций. Множество труб 43 нагреваемой поверхности, которые изогнуты в Z-образной конфигурации, расположены одна внутри другой в одной плоскости так, что повсюду создается в основном замкнутая поверхность для стеночной нагреваемой поверхности 37, как схематически показано на фигуре 3.

[0035] Трубы 43 нагреваемой поверхности стеночной нагреваемой поверхности 37 либо упираются друг в друга с контактом, либо лежат смежно друг к другу, образуя маленькие промежутки или зазоры максимум 2 см. В результате, обеспечивается, что горячий дымовой газ, или только маленькое количество горячего дымового газа, не может проникать через стеночную нагреваемую поверхность 37 в закрытую секцию 38 стенки камеры сгорания.

[0036] Трубы 43 нагреваемой поверхности стеночной нагреваемой поверхности 37 не являются неподвижно взаимосоединенными согласно примеру, но только примыкают вдоль их направления. Соединение труб 43 нагреваемой поверхности стеночной нагреваемой поверхности 37 осуществляется исключительно в области точки соединения со стенкой 12 камеры сгорания. Альтернативно, стеночные нагреваемые поверхности 37 также могут быть выполнены в виде трубчато-пластинчатого соединения и образовывать газонепроницаемую поверхность.

[0037] Множество таких плоских стеночных нагреваемых поверхностей 37 образуют узел 36 стеночных нагреваемых поверхностей. Стеночные нагреваемые поверхности 37 в предпочтительном примерном варианте выполнения либо упираются друг в друга в периферийном направлении U, либо образуют маленькие промежутки максимум 30 см и предпочтительно максимум 10 см. В предпочтительном примерном варианте выполнения согласно фигуре 4 показаны четыре плоских стеночных нагреваемых поверхности 37, которые лежат вплотную смежно друг другу, образуя маленькие промежутки 44. Отдельные стеночные нагреваемые поверхности 37 предпочтительно механически не взаимосоединены, но, если необходимо, упираются друг в друга. Сварное соединение или другое неподвижное соединение между стеночными нагреваемыми поверхностями 37 узла 36 стеночных нагреваемых поверхностей не существует. Стеночные нагреваемые поверхности 37 неподвижно соединены только со стенкой 12 камеры сгорания.

[0038] Стеночные нагреваемые поверхности 37 могут быть размещены внутри секции 38 стенки камеры сгорания смещаемым друг к другу образом в направлении потока. Стеночные нагреваемые поверхности 37 предпочтительно закрывают каждую из труб 13 стенки камеры сгорания в секции 38 стенки камеры сгорания вдоль заданной длины. Альтернативно этому, также может быть возможно, однако, не закрывать все трубы 13 стенки камеры сгорания в секции 38 стенки камеры сгорания, что, однако, требует дополнительных мер для того, чтобы предотвращать превышение критической температуры рабочей среды в этих трубах 13 стенки камеры сгорания, которые не закрыты стеночными нагреваемыми поверхностями 37.

[0039] Рабочая среда также протекает через трубы нагреваемых поверхностей. Подача рабочей среды может выполняться выше или ниже извлечения рабочей среды. Другими словами, имеется поток через стеночную нагреваемую поверхность 37 противоположно направлению S потока дымового газа R или в направлении S потока дымового газа. Сквозной поток, который показан на фигурах 2 и 3, может, в связи с этим, также протекать в противоположном направлении.

[0040] Узел 36 стеночных нагреваемых поверхностей и, согласно примеру, все стеночные нагреваемые поверхности 37, состоят из мартенситных сталей, аустенитных сталей или сплавов на основе никеля. В частности, мартенситные стали имеют пропорцию хрома 9-12 ат.%, аустенитные стали имеют пропорцию хрома до 25 ат.%, а сплавы на основе никеля имеют пропорцию хрома 20-30 ат.%. Например, могут использоваться мартенситные материалы Т91 (X10 CrMoVNb9-1), Т92 (X10CrWMoVNb9-2) или VM12-SHC, аустенитные легированные стали SUPER 304H, HR3C, DMV304HCu, DMV3101N или сплавы на основе никеля, такие, как Сплав 617 (NiCr23Col2Mo) или Сплав 617mod (NiCr23Col2Mo mod). Такие материалы являются пригодными для высоких температур среды. Секция 38 стенки камеры сгорания, которая по меньшей мере частично закрыта узлом 36 стеночных нагреваемых поверхностей, эффективно защищена для того, чтобы исключать рост температуры рабочей среды А в трубах 13 стенки камеры сгорания выше критической температуры, например, выше около 500°C.

[0041] В предпочтительном примерном варианте выполнения стеночной нагреваемой поверхности 37 упираются непосредственно в трубы 13 стенки камеры сгорания вдоль всей их высоты H в направлении S потока. Стеночные нагреваемые поверхности 37, однако, по меньшей мере упираются в трубы 13 стенки камеры сгорания их нижней стороной 39. В результате, гарантируется, что только маленькие промежутки или зазоры 45 в 1 см или меньше остаются между стеночными нагреваемыми поверхностями 37 узла 36 стеночных нагреваемых поверхностей и секцией 38 стенки камеры сгорания по меньшей мере на нижней стороне 39 так, что в лучшем случае только маленькое количество горячего дымового газа R может проникать в область между узлом 36 стеночных нагреваемых поверхностей и стенкой 12 камеры сгорания. Этот зазор 45 измеряется под прямым углом к плоскости Е, которая продолжается тангенциально трубам 13 стенки камеры сгорания. Узел 36 стеночных нагреваемых поверхностей, в связи с этим, находится в контакте с горячим дымовым газом R только с одной стороны и нагревается только с одной стороны. Другая сторона, которая обращена к секции 38 стенки камеры сгорания, не нагревается. Секция 38 стенки камеры сгорания, в связи с этим, по меньшей мере частично защищена от теплопоглощения узлом 36 стеночных нагреваемых поверхностей.

[0042] Трубы 13 стенки камеры сгорания продолжаются вертикально по меньшей мере в области секции 38 стенки камеры сгорания. Под секцией 38 стенки камеры сгорания и в особенности в области горелочного устройства 20 трубы 13 стенки камеры сгорания продолжаются наклонно к вертикали и горизонтали.

[0043] Высота Н узла 36 стеночных нагреваемых поверхностей или его нагретой поверхности выбирается так, что выполняется заданное поглощение тепловой энергии над узлом 36 стеночных нагреваемых поверхностей. Таким образом, температура дымового газа уменьшается во время протекания в направлении S потока. Поглощение энергии рабочей среды А в трубах 13 стенки камеры сгорания, а также в трубах окружающей стенки вследствие этого ограничивается. Гарантируется, что критическая температура при заданном рабочем давлении рабочей среды А в трубах 13 стенки камеры сгорания и трубах окружающей стенки не превышается. Для стенки 12 камеры сгорания и окружающей стенки 17, в связи с этим, используется легированная сталь с низкой пропорцией хрома, которая может быть просто обработана, в особенности приварена.

[0044] Во время эксплуатации парогенератора 10 с наддувом мелко дробленый сухой бурый уголь с размером частицы предпочтительно менее 1 мм подается в качестве топлива В в камеру 11 сгорания. Также, смесь G кислорода с дымовым газом подается в качестве окислителя по линии 22 подачи в горелочное устройство 20 и/или камеру 11 сгорания. С этой целью, пропорция дымового газа R извлекается из канала 26 дымового газа и подается обратно для рециркуляции по линии 28 рециркуляции дымового газа. Рабочая среда А, которая образована водой или смесью воды с паром, подается в трубы 13 стенки камеры сгорания и нагревается там. Вслед за трубами 13 стенки камеры сгорания рабочая среда А также проходит через вспомогательную поверхность нагрева или через множество вспомогательных поверхностей 35 нагрева, а также через трубы 43 нагреваемых поверхностей стеночных нагреваемых поверхностей 37 узла 36 стеночных нагреваемых поверхностей. Рабочая среда А при этом испаряется и перегревается. Вода с паром далее подается в паровую турбину, например, для генерирования энергии. Испарение рабочей среды А происходит в парогенераторе 10 с наддувом во время одного прохождения через испаритель.

[0045] Во время эксплуатации парогенератора 10 с наддувом зазоры или промежутки 44, 45 между стеночными нагреваемыми поверхностями 37 и секцией 38 стенки камеры сгорания, а также между трубами 43 нагреваемой поверхности засоряются частицами золы. Это достигается с помощью размера промежутков 45, установленного максимум в 1 см, и размера промежутков 44, установленного максимум в 2 см. Засорение этих промежутков 44, 45 используется для того, чтобы уплотнять, так сказать, область между узлом 36 стеночных нагреваемых поверхностей и секцией 38 стенки камеры сгорания и чтобы предотвращать или уменьшать контакт этой секции 38 стенки камеры сгорания с горячим дымовым газом так, что поглощение тепловой энергии в области секции 38 стенки камеры сгорания по меньшей мере значительно уменьшается.

[0046] Вместо воздуха, согласно изобретению, используется чистый О2. Для того, чтобы управлять температурами сгорания в камере 11 сгорания, смесь G кислорода с дымовым газом изготавливается посредством рециркулированного дымового газа R и сгорает вместе с топливом В в камере 11 сгорания. Этот процесс также называется кислородотопливным процессом. С помощью закрытия секции 38 стенки камеры сгорания, могут допускаться более высокие температуры в камере 11 сгорания, не опасаясь, что критическая температура рабочей среды будет превышена. Пропорция рециркулированного дымового газа R и также потребление кислорода могут быть сведены к минимуму.

[0047] Изобретение относится к парогенератору 10 с наддувом и способу его эксплуатации. Парогенератор 10 с наддувом имеет камеру 11 сгорания с горелочным устройством 20. Топливо В и смесь G, состоящая из чистого кислорода и дымового газа R, подают в камеру 11 сгорания или в горелочное устройство 20 для сгорания. Дымоход 27, который ограничен окружающей стенкой 17, соединен с камерой 11 сгорания в направлении S потока дымового газа R, при этом канал 26 дымового газа соединен с дымоходом. Дымовой газ R для смеси G кислорода с дымовым газом подают обратно из канала 26 дымового газа по линии 28 рециркуляции дымового газа. Парогенератор 10 с наддувом, в связи с этим, эксплуатируется в так называемом кислородотопливном процессе. Множество вспомогательных поверхностей 35 нагрева размещены в дымоходе 27. Между горелочным устройством 20 и вспомогательными поверхностями 35 нагрева в камере 11 сгорания выполнено обеспечение узла 36 стеночных нагреваемых поверхностей, которое по меньшей мере частично закрывает секцию 38 стенки камеры сгорания стенки 12 камеры сгорания, которая ограничивает камеру 11 сгорания. С этой целью, узел 36 стеночных нагреваемых поверхностей имеет множество стеночных нагреваемых поверхностей 37, которые упираются в соответственно связанный сегмент секции 38 стенки камеры сгорания. Рабочая среда А протекает через узел 36 стеночных нагреваемых поверхностей и, таким образом, тепловая энергия рассеивается от дымового газа R для того, чтобы ограничивать нагревание рабочей среды А в трубах стенки камеры 11 сгорания, а также в дымоходе 27 и, в связи с, этим ограничивать температуры труб стенки в верхней секции бойлера.

Реферат

Изобретение относится к энергетике и может быть использовано в парогенераторах с наддувом. Парогенератор имеет камеру сгорания с горелочным устройством. Топливо и смесь, состоящая из чистого кислорода и дымового газа, подаются в камеру сгорания. Дымоход соединен с камерой сгорания в направлении потока дымового газа. Дымовой газ для смеси кислорода с дымовым газом подается обратно из канала дымового газа по линии рециркуляции дымового газа. Парогенератор с наддувом эксплуатируется в так называемом кислородотопливном процессе. Множество вспомогательных поверхностей нагрева размещено в дымоходе после горелочного устройства. Между горелочным устройством (20) и вспомогательными поверхностями нагрева выполнены стеночные нагреваемые поверхности, которые, по меньшей мере частично, закрывают стенки камеры сгорания. Стеночные нагреваемые поверхности упираются в соответственно связанный сегмент секции стенки камеры сгорания. Рабочая среда протекает через стеночные нагреваемые поверхности и, таким образом, тепловая энергия рассеивается от дымового газа и ограничивает нагревание рабочей среды в трубах стенки камеры сгорания и, в связи с этим, ограничивает температуру труб стенки в верхней секции бойлера. 2 н. и 12 з.п. ф-лы, 4 ил.

Формула

имеющий камеру (11) сгорания, которая ограничена газонепроницаемой стенкой (12) камеры сгорания, причем стенка (12) камеры сгорания имеет множество взаимосоединенных труб (13) стенки камеры сгорания, через которые протекает рабочая среда А, и которые состоят из теплоустойчивой легированной стали с пропорцией хрома 1,9-2,6 атомных %,

имеющий дымоход (27), который соединен с камерой (11) сгорания в направлении (S) потока дымового газа (R) и ограничен окружающей стенкой (17) с множеством труб окружающей стенки, через которые протекает рабочая среда (А), и которые состоят из теплоустойчивой легированной стали с пропорцией хрома 1,9-2,6 атомных %,

имеющий горелочное устройство (20), которое имеет по меньшей мере одну горелку (21) и размещено в камере (11) сгорания,

имеющий по меньшей мере одну вспомогательную поверхность (35) нагрева, через которую протекает рабочая среда (А) и которая размещена в дымоходе (27),

имеющий по меньшей мере одну линию (22) подачи, которая соединена с горелочным устройством (20) и/или камерой (11) сгорания, причем кислород (О2) и дымовой газ (R) подаются отдельно или вместе с помощью по меньшей мере одной линии (22) подачи для того, чтобы получить смесь (G) кислорода с дымовым газом,

и имеющий узел (36) стеночных нагреваемых поверхностей,

через который протекает рабочая среда (А) и который размещен в камере (11) сгорания между горелочным устройством (20) и по меньшей мере одной вспомогательной поверхностью (35) нагрева в направлении (S) потока дымового газа (R), и по меньшей мере частично закрывает секцию (38) стенки камеры сгорания.

проходят в одной плоскости в каждом случае.

21-30% объемных полного объема смеси (G) кислорода с дымовым газом, которая подается в камеру (11) сгорания и/или горелочное устройство (20).

который имеет дымоход (27), соединенный с камерой (11) сгорания в направлении (S) потока дымового газа (R) и ограничен окружающей стенкой (17) с множеством труб окружающей стенки, через которые протекает рабочая среда (А), и которые состоят из теплоустойчивой легированной стали с пропорцией хрома 1,9-2,6 атомных %,

который имеет по меньшей мере одну вспомогательную поверхность (35) нагрева, размещенную в дымоходе (27),

и который имеет узел (36) стеночных нагреваемых поверхностей, размещенный между горелочным устройством (20) и по меньшей мере одной вспомогательной поверхностью (35) нагрева в направлении (S) потока дымового газа (R), и по меньшей мере частично закрывает секцию (38) стенки камеры сгорания, содержащий этапы, на которых:

пропускают поток рабочей среды (А) через трубы (13) стенки камеры сгорания, трубы окружающей стенки, вспомогательную поверхность (35) нагрева и узел (36) стеночных нагреваемых поверхностей,

подают кислород (О2) и дымовой газ в горелочное устройство (20) и/или в камеру (11) сгорания и сжигают топливо (В), причем смесь (G) кислорода с дымовым газом служит в качестве окислителя.

Документы, цитированные в отчёте о поиске

Способ эксплуатации прямоточного парогенератора, работающего на ископаемом топливе

Комментарии