Горелочное устройство промежуточного подогрева и способ работы газотурбинной установки с последовательным сгоранием - RU2569137C2

Код документа: RU2569137C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к горелочному устройству для целей предварительного смешения в газотурбинных установках. В частности, оно относится к горелке для камеры сгорания в процессе промежуточного подогрева. Кроме того, оно относится к способу работы такой горелки.

УРОВЕНЬ ТЕХНИКИ

Чтобы достичь высокой эффективности, в стандартных газотурбинных установках требуется высокая температура на впуске турбины. В результате, возникают высокие уровни выбросов NOx. Эти выбросы можно ослабить посредством последовательного сгорания. Основной поток пропускают через первую камеру сгорания (например, посредством горелки обычного типа, такой, как описанная в US 4,932,861 (МПК F23C 5/32, F23C 7/00, опубл. 12.06.1990) и именуемая также Э-камерой сгорания (где «Э» означает «экологичный»), в которой сгорает часть топлива. Остальное топливо добавляют и сжигают (например, посредством горелки того типа, которая описана в US 5,431,018 (МПК F23D 11/00, F23D 14/22, опубл. 11.07.1195) или US 5,626,017 (МПК F23C 1/08, F23C 13/00, опубл. 06.05.1997) или в US 2002/0187448 (МПК F23C 7/00, F23D 11/40, опубл. 12.12.2002) и именуется также ВЭ-камера сгорания (где «В» означает «вспомогательный»). Обе камеры сгорания содержат горелки предварительного смешения, поскольку для малых выбросов NOx требуется высокое качество смешения топлива и окислителя.

Поскольку во вторую камеру сгорания подают выхлопной газ первой камеры сгорания (возможно - охлажденный дополнительным поступающим воздухом), рабочие условия обеспечивают самовоспламенение (спонтанное воспламенение) топливовоздушной смеси без подвода дополнительной энергии к смеси. Чтобы предотвратить воспламенение топливовоздушной смеси в области смешения, время пребывания в ней не должно превышать время задержки автоматического воспламенения. Этот критерий гарантирует беспламенные области внутри горелки. Этот критерий создает проблемы при получении надлежащего распределения топлива по площади выпуска горелки.

Последующее смешение топлива и окислителя на выпуске области смешения оказывается как раз достаточным, чтобы обеспечить малые выбросы NOx (качество смешения) и избежать обратной вспышки (время пребывания), которая может быть обусловлена автоматическим воспламенением топливовоздушной смеси в области смешения.

Существующие конструкции подвержены ограничениям из-за связи площади выпуска горелки, скорости потока и времени пребывания после впрыска в горелке. Это создает трудности при достижении окружного смешения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача данного изобретения состоит в том, чтобы снизить или снять ограничения при проектировании компонентов, располагающихся ниже по потоку, например компонентов камеры сгорания и турбины при использовании ограниченной площади выпуска горелки. Площадь выпуска горелки ограничена для гарантирования достаточной скорости потока внутри горелки во избежание обратной вспышки в горелку. Вместе с тем, для обеспечения удовлетворительного смешивания внутри горелки требуется некоторое минимальное расстояние от места впрыска топлива до выпуска горелки.

Эта задача решается путем разработки горелки, в частности, для вспомогательной камеры сгорания газовой турбины газотурбинной установки с первой и второй камерами сгорания, с инжекционным устройством для введения по меньшей мере одного газообразного топлива в горелку, при этом инжекционное устройство этой горелки имеет по меньшей мере одно тело или трубку, располагающуюся в горелке, причем это тело имеет по меньшей мере одно сопло для введения по меньшей мере одного газообразного топлива в горелку.

В одном из аспектов изобретения предложено горелочное устройство промежуточного подогрева для второй камеры сгорания газотурбинной установки, содержащей первое сжигающее устройство с первой камерой сгорания и первой горелкой и второе сжигающее устройство со второй камерой сгорания и второй горелкой, содержащее канал с площадью поперечного сечения, центральное тело, расположенное в канале, плоскость впрыска топлива, расположенную вдоль длины центрального тела, при этом центральное тело расположено выше по потоку от второй камеры сгорания и оканчивается на впуске второй камеры сгорания, причем поперечное сечение канала, ограниченного второй горелкой и последующей второй камерой сгорания, увеличивается ступенчато от выпуска второй горелки до впуска второй камеры сгорания, отличающееся тем, что отношение периметра поперечного сечения выпуска второй горелки к периметру поперечного сечения впуска второй камеры сгорания составляет от 0,6 до 1.

В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что плоскость впрыска имеет кольцевое поперечное сечение, продолжающееся вдоль продольной оси, с внутренней ограничивающей стенкой и внешней ограничивающей стенкой, которые концентричны друг с другом.

В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что центральное тело имеет круглое поперечное сечение, впуск камеры сгорания имеет круглое поперечное сечение, и образован кольцевой канал центральным телом в канале так, что выпуск второй горелки имеет кольцевое поперечное сечение, причем конструкция горелочного устройства промежуточного подогрева характеризуется следующими параметрами:

d1 - наружный диаметр камеры сгорания,

d2 - наружный диаметр кольцевого канала,

d3 - наружный диаметр центрального тела,

dh - гидравлический диаметр кольцевого канала,

L - промежуточное расстояние между верхом камеры сгорания в конце кольцевого канала и концом плоскости впрыска в направлении потока,

dN - эквивалентный диаметр площади выпуска кольцевого канала,

A - площадь поперечного сечения кольцевого канала,

P - длина периметра кольцевого канала,

при этом конструктивные зависимости вышеуказанных параметров определены следующим образом:

d3/d2=sqrt[1-(dN/d2)∧2],

dN∧2=d2∧2-d3∧2,

dh=4A/P,

dh=(d2-d3),

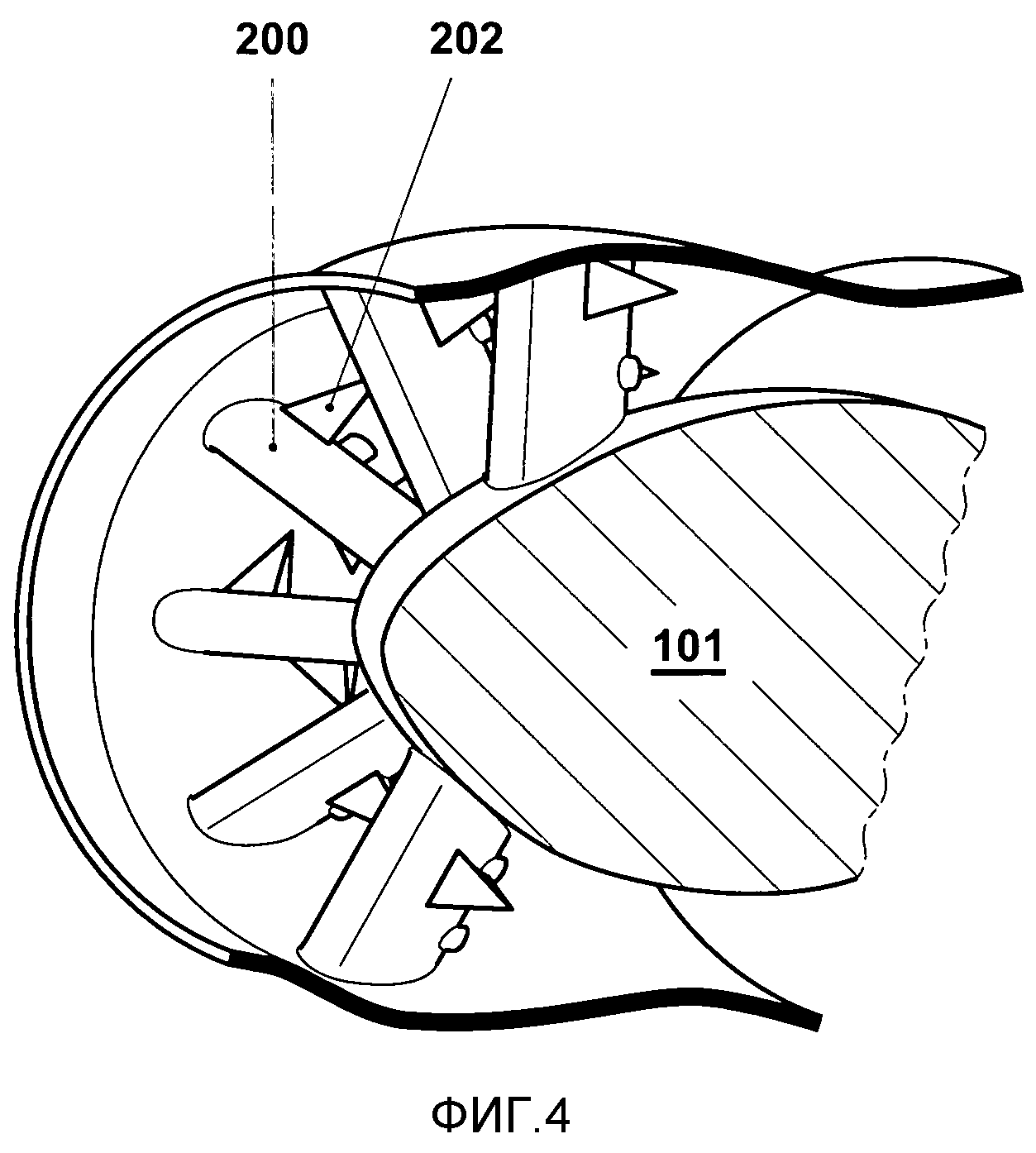

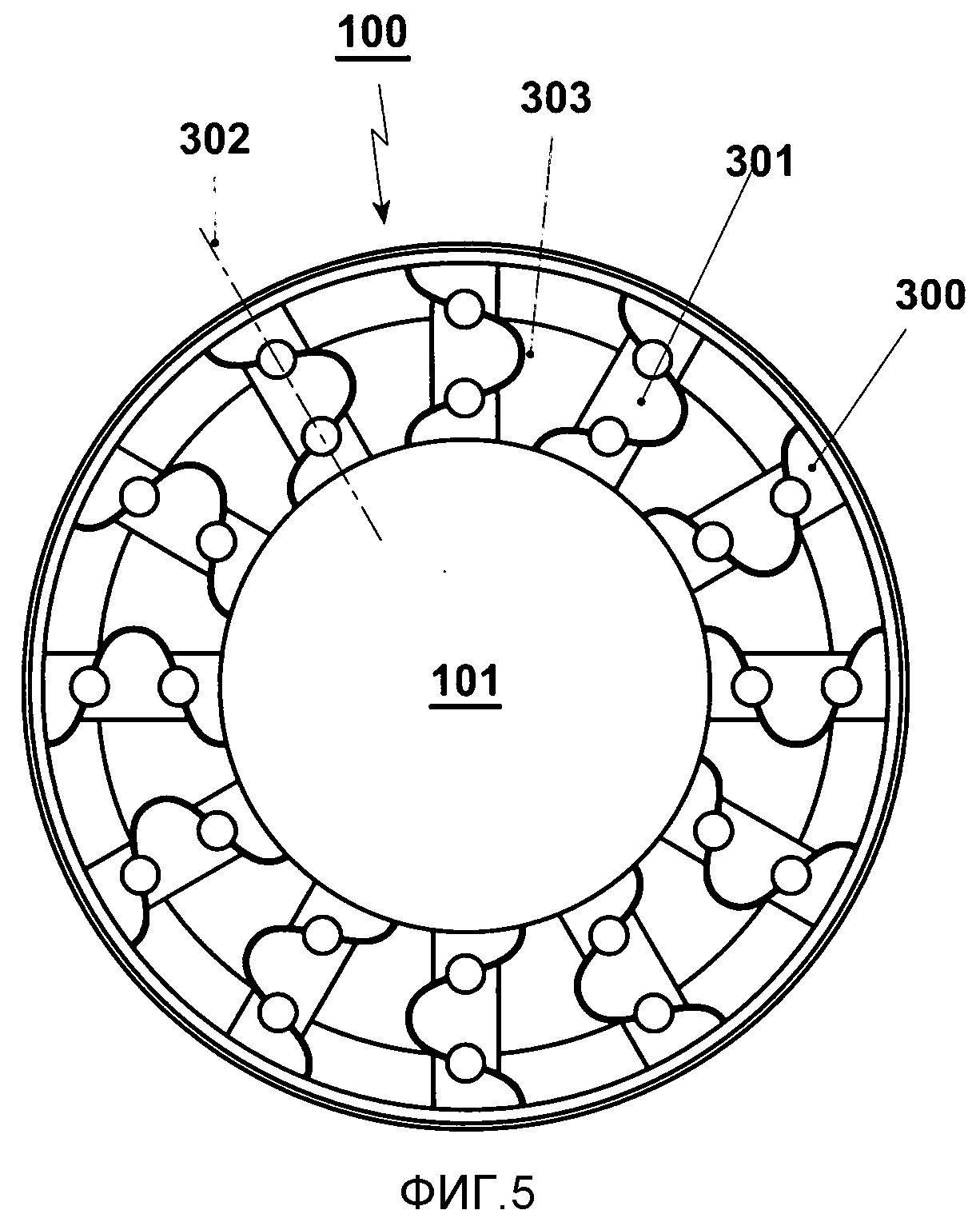

dh L/dh>L/dN, d2/d1 - составляет от 0,6 до 1, чтобы улучшить смешение и воссоединение потока из кольцевого канала со стенками камеры сгорания. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что по меньшей мере два обтекаемых тела, расположенные в плоскости впрыска топлива, имеют обтекаемый профиль поперечного сечения, продолжающийся в продольном направлении перпендикулярно или наклонно к направлению основного потока, преобладающему в плоскости впрыска топлива, при этом область переднего края каждого обтекаемого тела имеет профиль, который ориентирован параллельно направлению основного потока, преобладающему в положении переднего края, причем относительно центральной плоскости обтекаемых тел, задние края выполнены с по меньшей мере двумя гребнями, проходящими согласованно друг с другом в одном и том же направлении или в противоположных поперечных направлениях, а переход планарной области переднего края к гребням является плавным с кривизной поверхности в зависимости от непрерывной первой производной. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что по меньшей мере два обтекаемых тела, расположенные в плоскости впрыска топлива, имеют обтекаемый профиль поперечного сечения, продолжающийся в продольном направлении перпендикулярно или наклонно к направлению основного потока, преобладающему в плоскости впрыска топлива, при этом область переднего края каждого обтекаемого тела имеет профиль, который ориентирован параллельно направлению основного потока, преобладающему в положении переднего края, причем относительно центральной плоскости обтекаемых тел, задние края выполнены с по меньшей мере одним завихрителем, причем завихрители имеют, по существу, одинаковую периодичность, а количество завихрителей на заднем крае каждого обтекаемого тела одно и то же, и завихрители на соседних обтекаемых телах расположены в фазе и/или противофазе. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что область переднего края обтекаемого тела имеет аэродинамический профиль, который повернут с переходом от наклонной ориентации относительно продольной оси плоскости впрыска к ориентации параллельно продольной оси плоскости впрыска в находящейся выше по потоку половине обтекаемого тела. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что расстояние между центральными плоскостями двух обтекаемых тел по меньшей мере в 1,2 раза больше высоты (h) гребней. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что плоскость впрыска имеет кольцевое поперечное сечение, продолжающееся вдоль продольной оси, с внутренней ограничивающей стенкой и внешней ограничивающей стенкой, которые концентричны друг с другом, при этом по меньшей мере два обтекаемых тела продолжаются от внутренней ограничивающей стенки к внешней ограничивающей стенке. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что по меньшей мере одно из обтекаемых тел выполнено в виде инжекционного устройства по меньшей мере с одним топливным соплом для введения по меньшей мере одного топлива в горелку. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что по меньшей мере одно топливное сопло расположено на заднем крае по меньшей мере одного из обтекаемых тел. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что по меньшей мере два топливных сопла, которые расположены на заднем крае по меньшей мере одного из обтекаемых тел, расположены в каждой вершине, или в каждой второй вершине гребней вдоль заднего края, и/или при этом топливное сопло расположено в центральной плоскости обтекаемого тела, причем топливные сопла расположены в каждом положении, в котором гребенчатый задний край пересекает центральную плоскость. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что ниже по потоку от указанных обтекаемых тел расположена область смешения, при этом в месте нахождения указанных обтекаемых тел или ниже по потоку от них поперечное сечение указанного кольцевого канала уменьшено, причем это уменьшение составляет по меньшей мере 10% по сравнению с проточным поперечным сечением выше по потоку от указанных обтекаемых тел. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что обтекаемое тело выполнено с охлаждающими элементами, причем эти охлаждающие элементы обеспечены посредством внутренней циркуляции охлаждающей среды вдоль боковых стенок обтекаемого тела и/или посредством отверстий для пленочного охлаждения, расположенных вблизи заднего края, при этом в охлаждающие элементы подается газ из подаваемого газа-носителя, также используемого для впрыска топлива. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что топливные сопла являются круглыми соплами и/или удлиненными щелевыми соплами, продолжающимися вдоль заднего края обтекаемого тела, и/или содержат первое сопло для впрыска жидкого топлива и/или второе сопло для впрыска газообразного топлива и третье сопло для впрыска газа-носителя, которое охватывает первое и/или второе сопло. В одном из вариантов предложено горелочное устройство промежуточного подогрева, отличающееся тем, что высота гребня зависит от радиального положения. В одном из дополнительных аспектов предложен способ работы газотурбинной установки с последовательным сгоранием, содержащей компрессор, первое сжигающее устройство с первой камерой сгорания и первой горелкой, которые принимают сжатый воздух из компрессора, второе сжигающее устройство со второй камерой сгорания и второй горелкой, которые принимают горячий газ из первой камеры сгорания на впуске второй камеры сгорания, и турбину, которая принимает горячий газ из второй камеры сгорания, причем вторая горелка содержит канал с площадью поперечного сечения, центральное тело, расположенное в канале для образования кольцевого канала, плоскость впрыска топлива, расположенную вдоль длины центрального тела и соединенную с кольцевым каналом, причем центральное тело расположено выше по потоку от второй камеры сгорания и оканчивается на впуске второй камеры сгорания, отличающийся тем, что впрыскивают топливо в плоскость впрыска, смешивают топливо с горячими газами из первого сжигающего устройства, при этом уменьшается скорость течения смеси топлива и горячих газов, покидающей вторую горелку, посредством увеличивающейся площади поперечного сечения пути протекания, при этом поперечное сечение канала, ограниченного второй горелкой и последующей второй камерой сгорания, увеличивается ступенчато от выпуска второй горелки до впуска второй камеры сгорания, причем отношение периметра поперечного сечения выпуска второй горелки к периметру поперечного сечения впуска второй камеры сгорания составляет от 0,6 до 1. В соответствии с одним вариантом осуществления, указанное по меньшей мере одно тело выполнено в виде обтекаемого тела, которое имеет обтекаемый профиль поперечного сечения и которое продолжается в продольном направлении перпендикулярно или наклонно к основному направлению потока, преобладающему в горелке. По меньшей мере одно сопло может иметь свое выпускное отверстие на заднем крае обтекаемого тела или в нем. Тело в соответствии с изобретением имеет две боковые поверхности (обычно по меньшей мере для одного центрального тела, по существу, параллельные направлению основного потока и сходящиеся, т.е. наклоненные к остальным), а выше по потоку от по меньшей мере одного сопла на по меньшей мере одной боковой поверхности расположен по меньшей мере один завихритель. Такая горелка для вспомогательной камеры сгорания может быть частью газотурбинной установки с последовательным сгоранием, причем эта газотурбинная установка содержит компрессор, первое сжигающее устройство с первой камерой сгорания и первой горелкой, которые принимают сжатый воздух из компрессора, второе сжигающее устройство со второй камерой сгорания и вспомогательной (также именуемой второй) горелкой, которые принимают горячий газ из первой камеры сгорания с заданной температурой на впуске второй камеры сгорания, и турбину, которая принимает горячий газ из второй камеры сгорания. Турбина может быть расположена между первой и второй камерой сгорания. Один аспект изобретения состоит в том, чтобы объединить разновидность завихрителя и топливное инжекционное устройство, которые обычно использовались в соответствии с уровнем техники как отдельные элементы (отдельный конструктивный элемент завихрителя выше по потоку от отдельного топливного инжекционного устройства), в одно устройство для образования вихрей и впрыска топлива. За счет этого, смешение топлив с окисляющим воздухом и образование вихрей происходят очень близко в пространстве и становятся весьма эффективными, так что оказывается возможным быстрое смешение, а длину области смешения можно уменьшить. В некоторых случаях, за счет соответствующего проектирования и ориентации пути окисляющего воздуха становится возможным даже исключение элементов для кондиционирования потока (направляющих лопаток на выпуске турбины), поскольку вместо них кондиционирование потока может также осуществить указанное тело. Все это возможно без значительного падения давления на инжекционном устройстве, так что можно сохранять общую эффективность процесса. В одной горелке расположено по меньшей мере одно такое инжекционное устройство, а предпочтительно, внутри одной горелки расположены по меньшей мере два таких инжекционных устройства. Как правило, множество радиально продолжающихся инжекционных устройств расположены вокруг центрального тела, например, внутри одной горелки расположены 10, 12, 14 или более таких инжекционных устройств. В первой системе топливо и воздух предварительно смешиваются, а распространяющееся пламя стабилизируется посредством тщательно управляемых аэродинамических устройств. Во второй системе сгорания топливо впрыскивается в выхлопной газ из первой системы и смешивается с ним перед тем, как происходит сгорание. Поскольку температура на впуске в эту систему сгорания превышает температуру автоматического воспламенения, сгорание топлива происходит после истечения характеристического времени задержки. А если так, то нет нужды в сложных аэродинамических устройствах стабилизации пламени, поскольку пламя будет самостабилизирующимся в заданном месте, задаваемом скоростью потока и характеристическим временем задержки автоматического воспламенения. Поскольку пламя во второй камере сгорания инициируется посредством автоматического воспламенения, время пребывания после впрыска, т.е. время пребывания ниже по потоку от плоскости воспламенения, а значит - и объем горелки после впрыска, является важной функциональной характеристикой. Хотя объем после впрыска устанавливается за счет условий на впуске посредством процесса автоматического воспламенения, длина плоскости ниже по потоку от горелки должна быть максимизирована, чтобы гарантировать высококачественное смешение. По этой причине, площадь выпуска горелки, связанная со средней скоростью потока горелки, является параметром, весьма ограничивающим конструкцию, в обычной системе сгорания с предварительным нагревом, например, такой, как в существующих утилизационных газотурбинных установках, известных как GT24/GT26 и соответствующих, например, документу ЕР 0620362 А1 (МПК F02C 3/045, F02C 3/14, опубл. 19.10.1994), причем этот документ образует неотъемлемую часть данного описания. При объединении горелки с камерой сгорания или другими компонентами ниже по потоку, некоторое количество дополнительных конструкторских требований может устанавливать ограничения, накладываемые на выбор выпуска горелки. Эти дополнительные требования могут вступать в противоречия с необходимой площадью горелки, определенной на основании процесса автоматического воспламенения. Это может привести к необходимости трудных конструкторских компромиссов. Если требуется придать системе сгорания конфигурацию, воплощаемую в системе трубчатых камер сгорания, то явно привлекательной оказывается осесимметричная конструкция, например цилиндрическая конструкция. Однако это приводит к появлению серьезной дополнительной проблемы применительно к концепции радиально продолжающихся инжекционных устройств ввиду возрастающей потребности в окружном смешении на увеличенных радиусах из-за увеличившегося разнесения радиально продолжающихся инжекционных устройств. Осуществление этого варианта проблематично и не согласуется должным образом с концепцией радиально продолжающегося инжекционного устройства, рассмотренного ранее. Кроме того, радиальная ступенька между наружной стенкой на выпуске горелки и стенкой камеры сгорания на впуске камеры сгорания, которая необходима для фиксации пламени в случае топливовоздушных смесей с изменяющимися временами автоматического воспламенения, обычно увеличивается пропорционально габаритам системы сгорания. Для крупногабаритных систем, воссоединение потока, покидающего горелку, со стенкой камеры сгорания либо не происходит внутри области реакции совсем, либо происходит достаточно далеко ниже по потоку в области реакции. Это позднее воссоединение может привести к неустойчивому сгоранию и неполному сгоранию. Задача данного изобретения состоит в том, чтобы разработать концепцию усовершенствованной горелки промежуточного подогрева, которая включает в себя центральное тело, большое относительно площади выпуска горелки. Центральное тело является большим, когда отношение площади плоской поверхности центрального тела, находящейся ниже по потоку, к площади выпуска горелки, включая плоскую поверхность центрального тела, находящуюся ниже по потоку, превышает 0,6, предпочтительно - превышает 0,8. Это центральное тело начинается выше по потоку от плоскости впрыска, в которой топливо впрыскивают в канал между центральным телом и внешней стенкой горелки, а потом центральное тело продолжается ниже по потоку к выпуску горелки. Центральное тело расположено выше по потоку от второй камеры сгорания и оканчивается у впуска второй камеры сгорания. Поперечное сечение проточного канала, образованного горелкой и последующей второй камерой сгорания, увеличивается ступенчато от выпуска горелки до впуска второй камеры сгорания. Ступенька от внешней стенки горелки до впуска камеры сгорания ограничена, чтобы гарантировать надлежащее воссоединение потока, покидающего горелку, с внешней стенкой второй камеры сгорания. Эту ступеньку можно охарактеризовать отношением периметра впуска камеры сгорания к периметру выпуска горелки. В соответствии с вариантом осуществления, отношение периметра выпуска горелки к периметру впуска камеры сгорания составляет от 0,6 до 1. В соответствии с дополнительным вариантом осуществления, это отношение составляет от 0,7 до 0,9. В соответствии с еще одним дополнительным вариантом осуществления, это отношение составляет от 0,8 до 1. Центральное тело обеспечивает лучшее смешение за счет увеличенного отношения длины к высоте топливного инжекционного устройства и увеличенного пути смешения для эквивалентных времен пребывания по сравнению с ранее описанными вариантами осуществления конструкции и согласовано с площадью горелки и камеры сгорания. В соответствии с вариантом осуществления, центральное тело имеет круглое поперечное сечение, впуск камеры сгорания имеет круглое поперечное сечение, а выпуск горелки имеет кольцевое поперечное сечение. В этом варианте осуществления, конец центрального тела в направлении потока может представлять собой конец, цилиндрический или квазицилиндрический относительно площади поперечного сечения между внешним диаметром кольцевого канала и последующей второй камерой сгорания. Также возможна топография поверхности центрального тела, целиком, частично или промежуточно-коническая относительно площади поперечного сечения кольцевого канала. Центральное тело может быть выполнено с разными размерами относительно площади поперечного сечения кольцевого канала и камеры сгорания. В плоскости впрыска расположено по меньшей мере один инжекционное устройство, которое расположено радиально или квазирадиально к центральному телу. Инжекционное устройство для введения по меньшей мере одного топлива в кольцевой канал горелки имеет по меньшей мере одно обтекаемое тело, которое расположено в кольцевом пространстве горелки, содержащей по меньшей мере одно сопло для введения по меньшей мере одного топлива в кольцевой канал горелки. Профиль обтекаемого тела может быть параллелен направлению основного потока. Вместе с тем, он может быть наклонен относительно направления основного потока по меньшей мере в пределах определенной части продольной протяженности профиля, причем профиль обтекаемого тела может быть, например, повернут или закручен, например, в противоположных направлениях относительно продольной оси по обе стороны от средней в продольном направлении точки, чтобы внести слабо выраженное завихрение в основной поток. В качестве инжекционных устройств можно использовать, например, желобки, известные из документа ЕР 24 96882 (МПК F23C 5/08, F23D 14/78, опубл. 12.09.2012). Такой желобок имеет по меньшей мере одно тело, которое расположено в горелке по меньшей мере с одним соплом (для введения указанного по меньшей мере одного газообразного или жидкого топлива в горелку), причем указанное по меньшей мере одно тело выполнено в виде обтекаемого тела, которое имеет обтекаемый профиль поперечного сечения и которое продолжается в продольном направлении перпендикулярно или наклонно к направлению основного потока, преобладающему в горелке, при этом тело имеет две боковые поверхности, по существу, параллельные направлению основного потока. Дополнительно, такой желобок содержит по меньшей мере одно сопло для введения по меньшей мере одного топлива в горелку. В качестве инжекционных устройств можно использовать также гребенчатые обтекаемые тела. Каждое гребенчатое обтекаемое тело имеет обтекаемый профиль поперечного сечения, проходящий так, что его продольное направление перпендикулярно или наклонно к направлению основного потока, преобладающему в горелке, при этом, относительно центральной плоскости обтекаемых тел, задние края могут быть выполнены с по меньшей мере двумя гребнями в противоположных поперечных направлениях. Помимо этого, такое гребенчатое обтекаемое тело содержит по меньшей мере одно сопло для введения по меньшей мере одного топлива в горелку. В соответствии с одним вариантом осуществления, поперечное перемещение обтекаемого тела, образующего гребни, происходит главным образом лишь на нижних по потоку двух третях длины обтекаемого тела, предпочтительно лишь на нижней по потоку половине длины обтекаемого тела. В качестве инжекционных устройств можно использовать также распылитель, известный, например, из документа GB 2216999 (МПК F02C 7/14, F02C 7/22, опубл. 18.10.1989). Вставляемый завихритель (завихрители) можно также выполнить с охлаждающими элементами, причем эти охлаждающие элементы предпочтительно представляют собой отверстия для эффузионного/пленочного охлаждения, предусмотренные по меньшей мере в одной из поверхностей (также возможно внутреннее охлаждение, такое, как принудительное охлаждение) завихрителя. В отверстия для пленочного охлаждения можно подавать воздух из подаваемого газа-носителя, также используемого для впрыска топлива с целью упрощения запуска. Посредством прямого впрыска топлива, можно использовать газ-носитель при меньшем давлении, т.е., в диапазоне от 10 до 35 бар, предпочтительно в диапазоне от 16 до 25 бар, так что один и тот же подаваемый газ можно использовать для впрыска топлива и охлаждения. Указанное сопло для введения топлива в кольцевой канал имеет свое выпускное отверстие на или в заднем крае обтекаемого тела. Обтекаемое тело имеет две боковые поверхности. Выше по потоку от указанного сопла по меньшей мере на одной боковой поверхности расположен по меньшей мере один завихритель. Вообще говоря, в рассматриваемом контексте можно использовать завихрители, описанные в US 5,860,360 В1 (МПК B32B 27/12, B41N 10/04, опубл. 19.01.1999), а также в US 5,423,608 В1 (МПК B01F 5/00, B01F 5/06, опубл. 13.06.1995), причем описания этих двух документов специально включены в данное описание посредством ссылки. Дополнительный предпочтительный вариант осуществления отличается тем, что обтекаемое тело содержит по меньшей мере два, три, четыре или более сопел, которые расположены в разных положениях (в ряд с промежутками между ними) вдоль указанного заднего края, причем выше по потоку от каждого из этих сопел расположен по меньшей мере один завихритель. Возможно наличие двух завихрителей для одного сопла или для пары сопел на противоположных сторонах тела. Вообще говоря, термин «выше по потоку» в контексте завихрителей относительно сопел употребляется, означая, что завихритель образует вихрь в положении, где расположено сопло. Завихрители также могут находиться выше по потоку, будучи обращены к соплу, чтобы приблизить вихри к месту впрыска топлива. Завихрители для соседних (вдоль ряда) сопел предпочтительно расположены на противоположных боковых поверхностях тела. В еще более предпочтительном варианте, вдоль указанного заднего края расположены два, три, четыре или более сопел, а расположены они попеременно на этих двух боковых поверхностях. С одной стороны, возможно наличие по меньшей мере одного сопла, впрыскивающего топливо и/или газ-носитель параллельно направлению основного потока. Это обеспечивает наличие лучших условий для реактивной способности, поскольку топливо переносится вниз по потоку очень быстро, а также обеспечивает использование газа-носителя низкого давления. Струю топлива можно окружить охлаждающим газом-носителем (или воздухом-носителем), который задерживает спонтанное воспламенение до тех пор, пока смесь не достигнет области сгорания. Можно также впрыскивать газ-носитель вместе с топливом, чтобы увеличить проникновение топлива в воздух горения для лучшего распределения и смешения. Возможен также вариант, в котором по меньшей мере одно сопло впрыскивает топливо и/или газ-носитель под некоторым углом наклона относительно направления основного потока. Вследствие этого, сопло может впрыскивать топливо и/или газ-носитель под углом наклона, составляющим от 0 до 30° включительно, относительно направления основного потока. Также возможны углы наклона до 60°. Угол наклона при впрыске топлива можно использовать для оптимизации смешения и регулирования времени пребывания топлива в горелке. В соответствии с одним вариантом осуществления, ниже по потоку от каждого завихрителя расположены по меньшей мере два топливных сопла на заднем крае. В еще одном варианте осуществления указанное по меньшей мере одно обтекаемое тело имеет обтекаемый профиль поперечного сечения и проходит так, что его продольная ось параллельна или наклонена к направлению основного потока, преобладающему в кольцевом канале горелки. Указанное сопло для введения топлива в кольцевой канал имеет свое выпускное отверстие на или в заднем крае обтекаемого тела. Область заднего края каждого обтекаемого тела имеет профиль, который ориентирован параллельно направлению основного потока, преобладающему в положении заднего края. Переход от планарной области переднего края к изгибам, как правило, является плавным, при этом кривизна поверхности зависит от непрерывной первой производной. Дополнительный предпочтительный вариант осуществления отличается, прежде всего, тем, что в плоскости впрыска расположено также по меньшей мере одно инжекционное устройство, которое расположено радиально или квазирадиально к центральному телу. Обтекаемые тела, имеющие на своем находящемся ниже по потоку конце некоторое количество завихрителей и/или гребней, которые расположены относительно одного или более соседних обтекаемых тел в фазе или противофазе друг с другом. В этом случае, топливное сопло или топливные сопла расположены концентрично на заднем крае. В устройстве с гребенчатым обтекаемым телом, сопло предпочтительно расположено там, где гребенчатая задний край пересекает центральную плоскость. В устройстве с завихрителями, сопло предпочтительно расположено ниже по потоку от завихрителя. Что касается топливных сопел, то устройство дает возможность окружить первые сопла для впрыска жидкого топлива вторыми соплами для впрыска газообразного топлива, которые сами окружены третьими соплами для впрыска воздуха-носителя. Помимо этого, можно разработать устройство, в котором второе сопло для впрыска газообразного топлива выполнено в виде щелевидного сопла, продолжающегося по меньшей мере вдоль одного гребня вдоль заднего края. Для впрыска жидкого топлива, во вторых соплах расположены дополнительные первые сопла в форме отверстий. В дополнительном предпочтительном варианте осуществления, высота инжекционного устройства, т.е. высота гребенчатого элемента или высота вихреобразующего элемента увеличивается с его радиальным положением, так что интенсивность генерируемых вихрей может увеличиваться вдоль длины радиально продолжающегося инжекционного устройства, вследствие чего обеспечивается дополнительное окружное смешение по направлению к наружному концу радиально продолжающегося инжекционного устройства. Преимуществами вышеуказанных конструкций являются следующие: 1. Для заданных объема и протяженности смешения после впрыска можно достичь любого наружного диаметра горелки посредством подходящего выбора диаметра центрального тела. 2. Можно предусмотреть такую оснастку горелки, которая обеспечит надлежащие размеры для находящихся ниже по потоку компонентов, например компонентов камеры сгорания или турбины. 3. Радиальное или квазирадиальное расхождение соседних радиально продолжающихся инжекционных устройств минимизируется посредством малой высоты кольцевого канала. Это гарантирует сохранение применимости ранее приобретенного опыта применения желобков. 4. Малое радиальное расхождение соседнего радиально продолжающегося инжекционного устройства минимизирует требование интенсифицированного окружного смешения на наружном, относительно центрального тела, конце радиально продолжающегося инжекционного устройства. Это гарантирует поддержание приемлемых характеристик смешения. Кроме того, можно вкратце изложить другие преимущества следующим образом. 5. Повышенные скорости горелки для использования топлив с высокой реактивной способностью. 6. Пониженное падение давления в горелке по сравнению с аналогичными уровнями смешения, достигаемыми в существующих конструкциях. 7. Вторая камера сгорания, работающая при более высоких температурах на впуске для достижения падения давления в горелке, эквивалентного существующим конструкциям. 8. Возможность удалять воздух-носитель высокого давления или заменять его воздухом-носителем низкого давления. 9. Повышенное качество смешения и пониженные выбросы NOx для времени пребывания топливовоздушной смеси того же объема посредством увеличенного отношения протяженности смешения к высоте инжекционного устройства при такой же или большей отдаваемой мощности, чем в существующих конструкциях горелок. Что касается осуществления приемлемого смешивания топлива и воздуха, то представляют интерес следующие компоненты существующих систем горелок. 10. На впуске второй камеры сгорания, основной поток следует кондиционировать, чтобы гарантировать условия равномерного притока независимо от возмущений выше по потоку, обуславливаемых, например, ступенью турбины высокого давления. Кроме того: 11. Гомогенное смешение топлива и воздуха горения с минимальным падением давления - это предварительные условия для проектирования высокоэффективных существующих газотурбинных установок. Гомогенное смешение требуется во избежание локальных максимумов в температуре пламени, которые приводят к большим выбросам NOx. Малые падения давления выгодны потому, что падение давления в камере сгорания оказывает непосредственное негативное влияние на мощность и эффективность газотурбинной установки. КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ Ниже приводится подробное описание предпочтительных вариантов осуществления изобретения со ссылками на чертежи, которые представлены с целью иллюстрации предпочтительных в настоящее время вариантов осуществления изобретения, а не с целью его ограничения. На чертежах: на фиг. 1 показано горелочное устройство промежуточного подогрева, которое включает в себя центральное тело, большое относительно диаметра выпуска горелки, на фиг. 2 показана конструкция горелочного устройства промежуточного подогрева с заданными параметрами, на фиг. 3 показано поперечное сечение горелочного устройства промежуточного подогрева, на фиг. 4 показан общий вид горелочного устройства промежуточного подогрева, на фиг. 5 показано поперечное сечение еще одного горелочного устройства промежуточного подогрева, на фиг. 6 показано поперечное сечение еще одного горелочного устройства промежуточного подогрева, на фиг. 7a-c показаны варианты основного потока на заднем крае гребенчатых обтекаемых тел, и на фиг. 8a-b показаны условия потока вдоль обтекаемого тела. ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ На фиг. 1 показано горелочное устройство 100 промежуточного подогрева, которое включает в себя центральное тело 101. Показанное центральное тело начинается выше по потоку от плоскости 102 впрыска, вызывая впрыск топлива 103 и воздуха-носителя 104 в кольцевой канал 105, а затем центральное тело продолжается ниже по потоку к выпуску 106 горелочного устройства 100. Центральное тело 101 активно связано с основным потоком 107 горячих газов. Центральное тело 101 обеспечивает лучшее смешение и согласует площадь горелки и камеры сгорания. Применительно к горелке промежуточного подогрева в соответствии с данным изобретением, центральное тело 101 может быть выполнено с магистралью подачи топлива (не показана). Конец 108 центрального тела 101 в направлении потока, характерного для основного потока 107, представляет собой цилиндрический или квазицилиндрический конец (см. также фиг. 2) применительно к площади поперечного сечения между кольцевым каналом 105 и последующей камерой сгорания (см. позицию 109 на фиг. 2). При необходимости, возможна также полностью, частично или промежуточно-коническая, относительно площади поперечного сечения кольцевого канала, топография поверхности центрального тела. Относительно смежных элементов, в частности, площади поперечного сечения кольцевого канала и камеры сгорания, центральное тело 101 можно выполнить имеющим разные размеры. Соответственно, предложенное горелочное устройство промежуточного подогрева показано на фиг. 1 с площадью выпускного поперечного сечения, уменьшенной относительно камеры 109 сгорания. В этом случае, центральное тело 101 расположено ниже по потоку от впускной стороны 110 горелочного устройства, а в промежутке вдоль длины центрального тела 101 и в пределах площади поперечного сечения кольцевого канала 105 расположена плоскость 102 впрыска топлива, которая задана имеющей очертания обтекаемого тела, продолжающегося в продольном направлении (см. фиг. 4). В положении, где расположено обтекаемое тело, или ниже по потоку от этого места по меньшей мере внешняя стенка кольцевого канала 105 сходится на сходящемся участке 111 и сужается книзу с достижением уменьшенной площади поперечного сечения кольцевого канала. Так образована область 105 смешения, которая оканчивается на выпускной стороне 108, где смесь топлива и воздуха попадает в камеру 109 сгорания (или область сгорания), которая образована стенками 112. Ниже по потоку от такого сходящегося участка, площадь поперечного сечения кольцевого канала может постепенно изменяться, что приводит также к формированию профиля диффузора. Гомогенное смешение топлива 103 и воздуха 104 горения с минимальным падением давления применительно к плоскости 102 впрыска являются предварительными условиями выполнения высокоэффективных существующих газотурбинных установок. Гомогенное смешение необходимо во избежание локальных максимумов в температуре пламени, которые приводят к большим выбросам NOx. Малые падения давления выгодны потому, что падение давления в камере сгорания оказывает непосредственное влияние на мощность и эффективность газотурбинной установки. На фиг. 2 показана конструкция горелочного устройства промежуточного подогрева с определенными параметрами в связи с центральным телом 101 и смежными элементами. Конструкция горелочного устройства промежуточного подогрева характеризуется следующими параметрами: d1 - наружный диаметр камеры 109 сгорания, d2 - наружный диаметр кольцевого канала 105, d3 - наружный диаметр центрального тела 101, dh - гидравлический диаметр кольцевого канала 105, L - промежуточное расстояние между верхом камеры 10 9 сгорания в конце кольцевого канала 105 и концом плоскости 102 впрыска в направлении 107 потока, dN - эквивалентный диаметр площади выпуска кольцевого канала 105, A - площадь поперечного сечения кольцевого канала 105, P - длина (π×d2+π×d3) периметра кольцевого канала 105. Конструктивные зависимости вышеуказанных параметров определяются следующим образом: d3/d2=sqrt[1-(dN/d2)∧2], dN∧2=d2∧2-d3∧2, dh=4A/P, dn=(d2∧2-d3∧2)/(d2+d3) dh L/dh>L/dN, d2/d1 составляет от 0,6 до 1, чтобы улучшить смешение и воссоединение потока из кольцевого канала (105) со стенками (112) камеры (109) сгорания. На фиг. 3 показано поперечное сечение горелочного устройства 100 промежуточного подогрева. По окружности центрального тела 101 распределено множество обтекаемых тел 200 внутри кольцевого канала 105 радиально в качестве мостика-связи проточного зазора. Обтекаемые тела 200 имеют продольные оси 201, которые расположены перпендикулярно продольной оси плоскости впрыска и перпендикулярно направлению 107 потока на впуске (см. фиг. 2), которое в этом примере параллельно продольной оси. Чтобы гарантировать надлежащее смешение, создают поле потока с турбулентным рассеянием по всему поперечному сечению тракта протекания, располагая два или более обтекаемых тел 200 в тракте протекания. Завихрители 202 на обтекаемых телах 200 имеют, по существу, одну и ту же периодичность, но расположены в фазе или противофазе, т.е. количество завихрителей на заднем крае каждого обтекаемого тела 200 предпочтительно одно и то же, а завихрители на соседних обтекаемых телах предпочтительно расположены в противофазе. В частности, фазы сдвинуты на 180°, т.е. завихрители обоих обтекаемых тел 200 пересекают центральную линию в одном и том же положении в продольном направлении, и в этом одном и том же положении в продольном направлении отклонение каждого тела имеет одно и то же абсолютное значение, но в противоположном направлении. Вдоль заднего края 204 обтекаемых тел 200 расположено по меньшей мере одно топливное сопло 203 и/или топливное сопло расположено в центральной плоскости завихрителя, обеспечивающей задний край 204 обтекаемого тела 200, и предпочтительно в каждом положении в плоскости каждого соседнего завихрителя 202, находящегося на противоположной поперечной поверхности обтекаемого тела 200. На фиг. 4 показан общий вид горелочного устройства промежуточного подогрева, которое содержит центральное тело 101 и множество обтекаемых тел с завихрителями 202 на заднем крае (см. фиг. 3). На фиг. 5 показано поперечное сечение горелочного устройства 100 промежуточного подогрева. Площадь переднего края каждого обтекаемого тела 300 имеет профиль, который ориентирован параллельно направлению основного потока, преобладающему в положении переднего края, и при этом, относительно центральной плоскости 302 обтекаемых тел 300, передние края могут быть выполнены с по меньшей мере одним гребнем 303 или по меньшей мере двумя комплементарными гребнями. Кривизна поверхности гребней 303, продолжающихся параллельно друг другу, имеет одно и то же направление. Поперечные или квазипоперечные отклонения от центральной плоскости двух смежных обтекаемых тел (300), образующие гребни 303, выровнены друг с другом. На фиг. 6 показано поперечное сечение горелочного устройства 100 промежуточного подогрева. Площадь переднего края каждого обтекаемого тела 400 имеет профиль, который ориентирован параллельно направлению основного потока, преобладающему в положении переднего края, и при этом, если обратиться к центральной плоскости 403 обтекаемых тел 400, то можно отметить, что задние края выполнены с по меньшей мере одним гребнем 401, 402 или по меньшей мере двумя комплементарными гребнями в противоположных поперечных направлениях 404, 405. Поперечные изгибы от центральной плоскости двух соседних обтекаемых тел 400, образующих гребни 401, 402, противоположны в том, что переход от планарной области переднего края к изгибам является плавным, а кривизна поверхности зависит от непрерывной первой производной. Реактивную способность можно ослабить путем разбавления топливовоздушной смеси азотом или водяным паром, соответственно. Отклонение от номинала параметров первой ступени может привести к менее агрессивным условиям на впуске второй горелки в случае топлив с высокой реактивной способностью. В свою очередь, может уменьшиться эффективность всей газотурбинной установки. Длину области смешения можно поддерживать постоянной, если - в свою очередь - скорость основного потока увеличивается. Вместе с тем, тогда обычно следует учитывать проигрыш в падении давления. Осуществляя более быстрое смешение топлива и окислителя, можно уменьшить длину области смешения, поддерживая при этом скорость основного потока. Соответственно, основная задача этого изобретения состоит в том, чтобы разработать улучшенную конфигурацию горелки, в которой учтены последние две особенности, которые, вместе с тем, можно объединить также с вышеизложенными тремя особенностями. Чтобы обеспечить способность работать с топливами, обладающими высокой реакционной способностью, инжекционное устройство разработано с возможностью кондиционирования потока (по меньшей мере, частично), впрыска и смешения одновременно. В результате, инжекционное устройство может предотвратить потерю давления горелки, наблюдаемую в настоящее время в различных устройствах вдоль пути протекания. Если совокупность устройства кондиционирования потока, завихрителя и инжекционного устройства заменяют устройством согласно предлагаемому изобретению, то можно увеличить скорость основного потока, достигая короткого времени пребывания топливовоздушной смеси в области смешения. В примере, показанном на фиг. 6, высота гребня зависит от радиального положения. В этом примере высота H гребня увеличивается от малой высоты Hвнутр на внутреннем диаметре кольцевого проточного канала до большей высоты Hвнешн на внешнем диаметре кольцевого проточного канала горелки. Таким образом, завихрение и окружное смешение интенсифицируются с увеличением диаметра. В этом примере толщина обтекаемого тела тоже зависит от радиального положения. В этом примере толщина обтекаемого тела увеличивается от малой толщины Tвнутр на внутреннем диаметре кольцевого проточного канала до большей толщины Tвнешн обтекаемого тела на внешнем диаметре кольцевого проточного канала горелки. На фиг. 7a-c показаны виды, иллюстрирующие сравнение основного потока на задний край гребенчатых обтекаемых тел 400 с разными расположениями сопел в соответствии с изобретением. На фиг. 7a показано расположение, при котором первые сопла 451 для впрыска жидкого топлива окружены вторыми соплами 452 для впрыска газообразного топлива, которые сами окружены третьими соплами 453 для впрыска воздуха-носителя. Сопла 451, 452, 453 расположены концентрично на заднем крае. Местоположение каждого сопла расположено там, где гребенчатый задний край пересекает центральную плоскость (см. позицию 135 на фиг. 8). Кроме того, на фиг. 7a обозначены высота H гребня от центральной плоскости до вершины гребня на находящемся ниже по потоку конце, а также толщина T обтекаемого тела. На фиг. 7b показано расположение, при котором вторые сопла 452 для впрыска газообразного топлива имеют конфигурацию щелевидного сопла, продолжающегося вдоль заднего края, причем каждое из них расположено на каждом участке вершины гребней. Кроме того, первые сопла 4 51 для впрыска жидкого топлива расположены в каждом месте, где гребенчатый задний край пересекает центральную плоскость. Все первые и вторые сопла 451, 452 окружены третьими соплами для впрыска воздуха-носителя. На фиг. 7c показано расположение, при котором вторые сопла 452 для впрыска газообразного топлива имеют конфигурацию щелевидного сопла, продолжающегося вдоль по меньшей мере одного гребня вдоль заднего края. Для впрыска жидкого топлива, во вторых соплах 452 расположены дополнительные первые сопла 451 в форме отверстий. Концепция смешивания в присутствии гребней описывается со ссылками на фиг. 8a, 8b. На фиг. 8a, 8b показаны условия потока вдоль обтекаемого тела. Его центральная плоскость 135 расположена, по существу, параллельно направлению 114 потока воздуха, и оно имеет прямой передний край 138 и гребенчатый задний край 139. Поток 114 воздуха на переднем крае имеет место в ситуации, подобной той, в которой возникает профиль потока, схематически показанный на верхнем виде стрелками 114. Гребенчатая структура 142 на заднем крае 139 постепенно развивается ниже по потоку от переднего края 138, приобретая волнистую форму с гребнями, проходящими в первом направлении 130, которое поперечно центральной плоскости 135, причем гребень, проходящий в этом первом направлении 130, обозначен позицией 128. Гребни, проходящие во втором направлении 131 - направлении вниз на фиг. 8a, обозначены позицией 129. Гребни чередуются в двух направлениях, и везде, где гребни или скорее линия или плоскость, образующая задний край, проходят центральную плоскость 135, имеется точка 127 перегиба. Как можно увидеть посредством стрелок, показанных на фиг. 8a, поток воздуха, текущий в желобчатых структурах на верхней поверхности и потоки воздуха в желобах на нижней поверхности переплетаются и начинают генерировать вихри ниже по потоку от заднего края 139, что приводит к интенсивному смешению, которое обозначено позицией 141. Эти вихри 141 используются для впрыска топлив и/или воздуха, как будет дополнительно пояснено ниже. Гребенчатая структура 142 характеризуется следующими параметрами: - периодичностью λ, которая дает ширину одного периода гребней в направлении, перпендикулярном направлению 114 основного потока, - высотой h, которая представляет собой расстояние в направлении, перпендикулярном направлению 114 основного потока, и поэтому проходит вдоль направлений 130 и 131 между соседними вершинами соседних гребней, как показано на фиг. 8b, - углом α1 первого гребня (также называемым углом возвышения), который определяет перемещение в первом направлении гребня 128, и углом α2 второго гребня (тоже называемым углом возвышения), который определяет перемещение гребня 129 в направлении 131. В типичном случае, угол α1 идентичен углу α2.

Реферат

Изобретение относится к горелочному устройству промежуточного подогрева и способу работы газотурбинной установки с последовательным сгоранием. Горелочное устройство промежуточного подогрева выполнено для второй камеры сгорания газотурбинной установки. Газотурбинная установка содержит первое сжигающее устройство с первой камерой сгорания и первой горелкой и второе сжигающее устройство со второй камерой сгорания и второй горелкой. Горелочное устройство содержит канал с площадью поперечного сечения, центральное тело, плоскость впрыска топлива. Плоскость впрыска топлива расположена вдоль длины центрального тела. Центральное тело расположено в канале выше по потоку от второй камеры сгорания и оканчивается на впуске второй камеры сгорания. Поперечное сечение канала, ограниченного второй горелкой и последующей второй камерой сгорания, увеличивается ступенчато от выпуска второй горелки до впуска второй камеры сгорания. Отношение периметра поперечного сечения выпуска второй горелки к периметру поперечного сечения впуска второй камеры сгорания составляет от 0,6 до 1. Техническим результатом является упрощение проектирования компонентов газотурбинной установки. 2 н. и 23 з.п. ф-лы, 11 ил.

Формула

d1 - наружный диаметр камеры (109) сгорания,

d2 - наружный диаметр кольцевого канала (105),

d3 - наружный диаметр центрального тела (101),

dh - гидравлический диаметр кольцевого канала (105),

L - промежуточное расстояние между верхом камеры (109) сгорания в конце кольцевого канала (105) и концом плоскости (102) впрыска в направлении (107) потока,

dN - эквивалентный диаметр площади выпуска кольцевого канала (105),

A - площадь поперечного сечения кольцевого канала (105),

P - длина периметра кольцевого канала (105),

при этом конструктивные зависимости вышеуказанных параметров определены следующим образом:

d3/d2=sqrt[1-(dN/d2)∧2],

dN∧2=d2∧2-d3∧2,

dh=4A/P,

dh=(d2-d3),

dh

d2/d1 - составляет от 0,6 до 1,

чтобы улучшить смешение и воссоединение потока из кольцевого канала (105) со стенками (112) камеры (109) сгорания.

Документы, цитированные в отчёте о поиске

Газотурбинная установка и установка, содержащая лопатки-форсунки (варианты)

Комментарии