Модуль сгорания постоянного объема для газотурбинного двигателя, содержащего систему зажигания посредством линии связи - RU2720868C2

Код документа: RU2720868C2

Чертежи

Описание

Настоящее изобретение относится к области камер сгорания газотурбинных двигателей летательного аппарата типа камер сгорания, имеющих постоянный объем.

Изобретение может быть использовано для газотурбинного двигателя любого типа, в частности, для турбореактивных двигателей, турбовинтовых и турбовентиляторных реактивных двигателей без кольцевого обтекателя, также известных в англоязычных странах как «открытый ротор» или «незакапотированный винтовентилятор».

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Обычный газотурбинный двигатель летательного аппарата содержит одну или множество камер сгорания. В такую камеру сгорания подается сжатый воздух из компрессорного блока, который содержит топливный инжектор, выполненный с возможностью инжектирования топлива в поток воздуха, подаваемого для сжигания, и выброса горячих газов, которые используются, с одной стороны, для приведения в действие турбины, которая приводит в действие компрессорный блок и может также обеспечить приведение в действие вентилятора турбореактивного двигателя, и, с другой стороны, которые используются для выброса на высокой скорости из газотурбинного двигателя, для того, чтобы привести в движение летательный аппарат, который оборудован указанным турбореактивным двигателем.

В такой камере, подача топлива осуществляется непрерывно, и сгорание осуществляется согласно циклу Брайтона, т.е. согласно циклу сгорания при постоянном давлении. Однако, чтобы обеспечить снижение удельного расхода топлива, было предложено заменить камеру сгорания, работающую по циклу Брайтона, на множество камер сгорания, работающих по циклу Хамфри, то есть в соответствии с циклом сгорания при постоянном объеме или «CVC». Такая камера сгорания известна в данной области техники, например, описана в документе US 2005/183,413 A1.

В документе WO 2014/020275-А1 раскрыта камера сгорания CVC, содержащая сферические клапаны, имеющие сферические роторы, установленные с возможностью вращения вокруг осей, перпендикулярных к оси камеры, и совместно со сферическими оболочками этих роторов. Указанные роторы и указанные оболочки содержат каналы и окна, которые могут быть центрированы друг с другом и с впускными каналами выпускной камеры сгорания для определения открытия или закрытия впускных и выпускных клапанов, соответственно. Каждая камера содержит сферический клапан на каждом из своих концов, и указанные клапаны синхронизированы друг с другом, чтобы выполнить три последовательные фазы цикла Хамфри.

В этом решении, конструкция впускных и выпускных клапанов имеет следующие недостатки. Во-первых, движение сферических роторов в оболочках вызывает избыточное трение, оказывающее вредное влияние на долговечность таких клапанов. Во-вторых, клапаны трудно изготовить из-за сферической формы их элементов. В-третьих, в этой конструкции клапаны являются независимыми и должны быть синхронизированы, и поэтому конструкция камеры сгорания не является оптимальной. В-четвертых, каждая камера содержит один впускной клапан и один выпускной клапан, так что газотурбинный двигатель, содержащий несколько камер, содержит столько же впускных клапанов и выпускных клапанов, по количеству камер.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Камера сгорания, работающая по циклу Хамфри, содержит отверстие для входа сжатого газа, содержащее впускной клапан на входе в камеру и выпускное отверстие для сгоревших газов, содержащее выпускной клапан, расположенный на выходе из камеры сгорания. Эти клапаны могут колебаться между открытым положением и закрытым положением, и управляются синхронно для реализации трех последовательных фаз цикла Хамфри, а именно впуск/продувка - сгорание - выпуск газов.

В таком двигателе, желательно, чтобы циклы камер были смещены относительно друг друга обратно пропорционально числу камер. Это позволяет, путем генерирования последовательности фаз выпуска, сгладить поток сгоревших газов, подаваемых в блок турбины, и, таким образом, сгладить явления пульсации, которые имеют место в циклах горения с постоянным объемом.

Действительно, если бы все камеры функционировали одновременно, при этом согласно циклу Хамфри, фазы выпуска происходили бы все одновременно, что привело бы к неравномерному потоку выпускаемых газов, поскольку происходит одновременный выпуск газа из камер. Такой поток может нанести ущерб долговечности модуля турбины. Напротив, модуль сгорания, содержащий смещенные циклы камер сгорания, обеспечит сглаживание пульсаций. Если количество камер увеличено, впуск выпускаемых газов в модуль турбины является для остальной части более однородным и свободным от пульсаций.

Таким образом, предпочтительно, чтобы модуль сгорания содержал определенное количество камер, предпочтительно, состоял из двух последовательных камер, и циклы указанных камер были смещены для определенной части камер.

Согласно известному уровню техники, горение в этом типе камеры сгорания инициируется обычным образом в каждой фазе сгорания посредством свечи зажигания, установленной в каждой камере. Такая конструкция двигателя, содержащего множество камер, требует особо точного управления временем зажигания и размещения на узле двигателя сложной схемы зажигания, что негативно сказывается на доступности к двигателю.

Из документа US 2004/216464-A известен соединитель между выходами двух камер типа канала связи, позволяющий противостоять противодавлению выходящих газов, чтобы обеспечить более широкую молярную плотность смеси и тем самым повысить производительность каждой камеры. Однако эти соединительные трубы используются только для этой цели.

Из US 2004/154306-A1 известен также соединитель между входами двух камер типа каналов связи, обеспечивающий передачу из первой камеры во вторую камеру сгоревших газов или газа "компаундирования», предназначенный для увеличения степени сжатия во второй камере до инжекции топлива в эту камеру. Однако эти каналы связи используются только для улучшения эффективности сгорания и не участвуют в воспламенении топливной смеси.

Однако, имеется решение, заключающееся в том, чтобы вызвать зажигание в камере постоянного объема при отсутствии свечи зажигания - это инжектирование в нее горячих сгоревших газов, имеющих высокую температуру, достаточную для инициирования горения.

Согласно настоящему изобретению предложен модуль сгорания, реализующий это решение, чтобы вызвать последовательное зажигание в камерах сгорания.

Для этой цели, согласно изобретению, предлагается модуль сгорания, сконфигурированный для осуществления горения при постоянном объеме, содержащий по меньшей мере две камеры сгорания, каждая камера содержит впускное отверстие и отверстие для выпуска сгоревших газов, и средство зажигания, инициирующее горение в камерах сгорания. Модуль имеет камеры, расположенные вокруг оси, и содержит, по меньшей мере, один трубопровод, предназначенный для соединения первой из камер сгорания, по меньшей мере, с второй камерой сгорания для инжекции сгоревших газов, выходящих из первой камеры сгорания в указанную вторую камеру сгорания для инициирования горения в указанной второй камере сгорания. Камеры установлены, например, по радиусам вокруг оси.

Согласно другим отличительным признакам модуль сгорания характеризуется следующим образом:

- модуль содержит запорный клапан для открытия/закрытия трубопровода, выполненный с возможностью выборочно разрешать прохождение сгоревших газов из первой камеры сгорания в упомянутую вторую камеру сгорания,

- канал является фиксированным каналом, а запорный клапан содержит, по меньшей мере, один тарированный клапан давления, который размещен в трубопроводе, и который открывается после того, как давление сгоревших газов в первой камере превышает определенное пороговое,

- модуль содержит, по меньшей мере, одну группу камер сгорания расположенных под углом с равными интервалами вокруг указанной оси, причем указанная группа содержит, по меньшей мере, одну собственную цепь зажигания, которая содержит каналы связи, каждый из которых расположен между двумя камерами указанной группы и обеспечивает инжектирование сгоревших газов из первой из двух комнат во вторую из двух камер, чтобы инициировать горение в указанной второй камере сгорания,

- модуль содержит, по меньшей мере, две группы камер сгорания, расположенных под углом с равными интервалами вокруг указанной оси, причем каждая группа имеет по меньшей мере одну собственную схему зажигания, которая содержит каналы связи, каждый из которых расположен между двумя камерами указанной группы и который инжектирует сгоревший газ из первой из двух камер во вторую из двух камер, чтобы инициировать горение в указанной второй камере сгорания указанной группы, и, по меньшей мере, одну дополнительную схему зажигания, которая расположена между двумя группами и включает в себя дополнительные каналы связи, каждый из которых расположен между первой камерой группы и второй камерой другой группы, и которые инжектируют сгоревшие газы из первой камеры первой группы во вторую камеру второй группы, чтобы инициировать горение в указанной второй камере сгорания второй группы, счтобы поддерживать зажигание в камерах двух групп в случае выхода из строя собственной схемы зажигания,

- впускные отверстия/выпускные отверстия камер сгорания сконфигурированы так, чтобы открываться или закрываться посредством общих впускных/выпускных клапанов, соответственно синхронизированных и установленных с возможностью вращения вокруг указанной оси, причем указанные клапаны содержат радиальное отверстие, которое образовано в стенка цилиндра в соответствии с участком цилиндра камеры сгорания, повернутом к оси, каждый впускной/выпускной поворотный клапан содержит соответствующий трубчатый элемент, диаметр которого соответствует указанному участку цилиндра, установленный с возможностью вращения коаксиально указанному участку цилиндра,

- причем указанный трубчатый элемент содержит расточку, обеспечивающую подвод впускного/выпускного газа, и по меньшей мере одну радиальную прорезь, расположенную по существу в осевой плоскости радиального отверстия упомянутого отверстия камеры, и указанная расточка обеспечивает закрытие или открытие указанного радиального отверстия при вращении трубчатого элемента, при этом по меньшей мере один из поворотных клапанов содержит на своей периферии участок кольцевой канавки, которая проходит вдоль заданного углового сектора на периферии поворотного клапана для формирования канала для прохода, который предназначен для обеспечения связи первой камеры сгорания и второй из соседних камер сгорания упомянутой первойя камеры в одном положении указанного поворотного клапана, соответствующем концу сгорания в первой камере до эвакуации сгоревших газов и концу заполнения второй камеры перед сгоранием, причем поворотный клапан образует запорный клапан в зависимости от его углового положения,

- участок кольцевой канавки сформирован на периферии трубчатого элемента выпускного поворотного клапана,

- модуль содержит общий поворотный элемент, который содержит поворотные впускные/выпускные клапаны, установленные с возможностью совместного вращения.

Изобретение также относится к турбогенератору, содержащему модуль компрессора, который содержит, по меньшей мере, один компрессор, модуль сгорания, описанного выше типа, и модуль турбины, содержащий по меньшей мере одну турбину, причем модуль компрессора связан с модулем турбины посредством вала. В соответствии с изобретением, указанный турбогенератор характеризуются тем, что модуль компрессора запитывает модуль сгорания через один промужуточный впускной трубопровод, при этом модуль сгорания запитывает модуль турбины посредством одного выпускного трубопровода.

В соответствии с другой характеристикой турбомашины, по меньшей мере, один вал системы валов образует средство приведения в движение общего поворотного элемента, соединяющего поворотные впускные и выпускные клапаны вместе с возможностью вращения.

Наконец, изобретение относится к способу управления модулем сгорания газотурбинного двигателя описанного выше типа, содержащему, по меньшей мере, один шаг последовательного зажигания, по меньшей мере, первой и второй камер сгорания, каждая из которых функционирует последовательно согласно циклу, содержащему:

- первую фазу, в течение которой впускные и выпускные отверстия закрыты, содержащую первую подфазу удержания свежей топливной смеси и затем второй подфазы сгорания указанной топливной смеси в каждой соответствующей камере,

- вторую фазу, в течение которой впускное отверстие закрывается, а выпускное отверстие открыто, чтобы вызвать выпуск сгоревших газов из каждой соответствующей камеры, и

- третью фазу, в течение которой открыты впускные и выпускные отверстия, чтобы вызвать продувку сгоревших газов свежим зарядом горючей смеси через каждую соответствующую камеру,

- причем в ходе последующей стадии поджига осуществляют сдвиг фаз впуска и выпуска первой камеры и второй камеры таким образом, что в первой камере может быть реализована вторая подфаза, когда во второй камере реализуется первая подфаза, при этом этап последовательного поджига содержит промежуточный подэтап управления, в котором в первой камере реализуется вторая подфаза, в ходе которой первая камера сообщается с второй камерой для инициирования горения во второй камере.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет лучше понято и другие детали, признаки и преимущества настоящего изобретения станут более очевидными из нижеследующего описания, приведенного в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

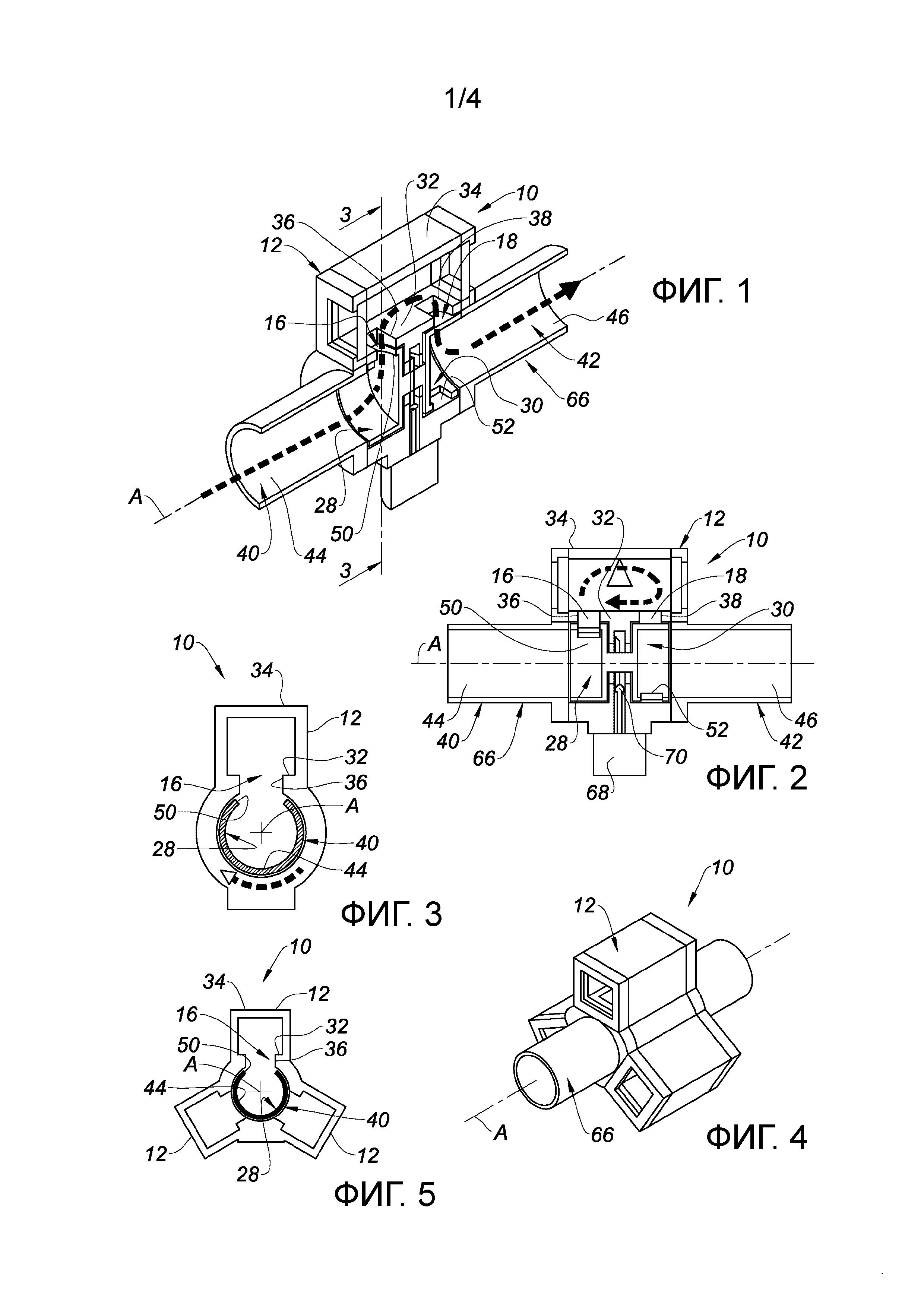

Фиг. 1 изображает общий вид в перспективе, разрез по осевой плоскости, иллюстрирующий принцип действия модуля сгорания с постоянным объемом;

Фиг. 2 изображает схематичный вид модуля сгорания на фиг. 1 в осевом разрезе;

Фиг. 3 изображает схематичный вид модуля сгорания в поперечном сечении на фиг. 2;

Фиг.4 изображает общий вид в перспективе модуля сгорания с тремя камерами сгорания;

фиг.5 изображает схематичный вид в поперечном разрезе модуля сгорания на фиг.4;

Фиг.6 изображает общий вид в перспективе газотурбинного двигателя (частичный вырыв), имеющего множество модулей сгорания с постоянным объемом;

Фиг.7 изображает общий вид в перспективе модуля сгорания с тремя камерами сгорания, в соответствии с изобретением;

Фиг.8 изображает схематичный вид в поперечном разрезе модуля сгорания на фиг. 6;

фиг.9 изображает схематичный вид схемы зажигания модуля сгорания на фиг. 7 и 8;

Фиг.10 изображает схематичный вид первого варианта схемы зажигания модуля сгорания на фиг. 7 и 8;

фиг.11 изображает схематичный вид второго варианта схемы зажигания модуля сгорания на фиг. 7 и 8;

Фиг.12 изображает общий вид в перспективе поворотного элемента для схемы зажигания модуля сгорания на фиг. 4-6;

Фиг. 13A, 14A и 15A изображают схематичные виды, показывающие три последовательных положения модуля сгорания, содержащего поворотный элемент, показанный на фиг.11 в поперечном сечении в осевой плоскости впускного клапана; и

Фиг. 13B, 14B и 15В изображают схематичные виды, показывающие три последовательных положения модуля сгорания, содержащего поворотный элемент, показанный на фиг.11 в сечении в осевой плоскости выпускного клапана.

В нижеследующем описании одинаковые ссылочные позиции обозначают одинаковые элементы или имеют аналогичные функции.

На фиг. 1-3 показан принцип действия модуля 10 сгорания, сконфигурированного с возможностью осуществления горения при постоянном объеме, происходящего по циклу Хамфри, т.е. содержащего фазу сгорания, фазу выпуска сгоревших газов и фазу впуска свежего воздуха и продувки сгоревших газов. На фиг. 1-3 показан принцип действия модуля 10 сгорания, содержащего камеру 12 сгорания, расположенную вокруг оси «А», которая является, например, осью вращения газотурбинного двигателя. На фиг. 1-3 показана одна камера 12 для упрощения понимания работы такой камеры 12. Однако изобретение относится к модулю, содержащему, по меньшей мере, две камеры 12 сгорания, например, модулю типа, который показан на фиг. 4 и 5 и содержит три камеры сгорания.

Модуль 10 сгорания может включать в себя большее количество камер 12, как показано на фиг. 6, на которой показан газотурбинный двигатель 14, имеющий десять камер 12 сгорания, расположенных вокруг оси «А».

Как показано на фиг.1 и 2 каждая камера 12 содержит отверстие 16 для подачи сжатого газа и выпускное отверстие 18 для выпуска сгоревших газов. В газотурбинном двигателе такого типа, как показано на фиг. 6, газ подается в отверстие 16 для впуска сжатого газа с помощью компрессорного модуля 20 газотурбинного двигателя 14, содержащего по меньшей мере один компрессор 22, при этом из выпускного отверстия 18 газ подается по меньшей мере в один модуль 24 турбины, содержащий по меньшей мере одну турбину 26.

Изобретение описано со ссылкой на предпочтительные варианты выполнения модуля 10 сгорания, но следует понимать, что эта конфигурация не ограничивает настоящее изобретение.

Предпочтительно, каждое впускное отверстие 16 или выпускное отверстие 18 выполнено с возможностью открытия или закрытия с помощью впускного поворотного клапана 28 или с помощью выпускного клапана 30, соответственно, коаксиальных с осью А газотурбинного двигателя 14.

Модуль 10 сгорания, как было показано на фиг. 1-3 содержит только одну камеру 12 сгорания. В этой конфигурации, воспламенение в камере 12 сгорания обязательно осуществляется с помощью средства зажигания, например, свечи зажигания, которая определенным образом связана с камерой 12.

Для того, чтобы гомогенизировать, т.е. сделать однородными сгоревшие газы, подаваемые в модуль 24 турбины газотурбинного двигателя, предложен модуль 10, содержащий множество камер 12 сгорания. Таким образом, предпочтительно иметь модуль 10, содержащий по меньшей мере две камеры 12 сгорания, равномерно распределенных вокруг оси А, впускные отверстия 16 которых сконфигурированы так, чтобы открываться или закрываться с помощью общего впускного поворотного клапана 28, а выпускные отверстия 18 выполнены с возможностью открываться или закрываться с помощью общего выпускного поворотного клапана 30. Впускной клапан 28 и выпускной клапан 30 выполнены с возможностью совместного поворота или с возможностью поворачивать элементы по-разному.

На фиг. 5 показан модуль 10 сгорания который имеет поворотный клапан 28 общей подачи, который обеспечивает подачу на три впускных отверстия 16 трех камер 12 сгорания одного и того же модуля 10.

Аналогичным образом, на фиг. 6 показан газотурбинный двигатель, в котором модуль 10 включает в себя поворотный клапан 28 общей подачи, который обеспечивает подачу на входы десяти камер 12 сгорания одного и того же модуля 10, и поворотный клапан 30 сгоревших газов, на который подаются газы из десяти выпускных отверстий десяти камер 12 упомянутого модуля 10 сгорания.

Эта конфигурация является особенно предпочтительной, поскольку она позволяет осуществлять подачу в множество камер 12 только одним впускным клапаном 28 и удалять газы только одним выпускным клапаном 30, что позволяет значительно упростить конструкцию газотурбинного двигателя 14, содержащего такой модуль 10 сгорания по отношению к ранее известным конструкциям из уровня техники.

Камеры 12 сгорания равномерно распределены в угловом направлении вокруг оси А и каждая из них предпочтительно имеет ориентацию по существу в осевом направлении, параллельном оси А, таким образом, чтобы образовать бочкообразную конструкцию. Тем не менее, эта конфигурация не является ограничительной, и камеры могут иметь другую ориентацию, но так, чтобы сохранялось радиальное расположение вокруг оси А, чтобы обеспечить общий впуск сжатого воздуха посредством общего клапана 28 и общий выпуск сгоревших газов посредством общего выпускного клапана 30.

Также предпочтительно, чтобы циклы горения в камерах 12 были смещены согласно смещению в зависимости от номера камер 12. Это позволяет сгладить поток сгоревших газов, подаваемых в блок 24 турбины, путем эффекта сглаживания пульсации, возникающей в циклах сгорания при постоянном объеме. Действительно, если все камеры 12 функционируют одновременно, причем согласно циклу Хамфри, фазы выхлопа происходят все одновременно, это может привести к неравномерному потоку сгоревших газов, потому что будет действовать пульсирующий поток газа одновременно от всех камер 12. При таком потоке может повредиться модуль турбины 24. В отличие от этого, модуль 10 сгорания, работающий по циклам камер 12, которые смещены, позволит сгладить эти пульсации. Следует отметить, что ввод сгоревших газов в модуль газовой турбины 24 является более однородным и свободным от пульсаций, когда количество камер 12 увеличено, при этом предпочтительно, чтобы модуль сгорания содержал заданное количество «n» камер 12, циклы камер были смещены для номеров «n» камер, при этом необходимо, чтобы функционировало некоторое количество камер менее половины «n/2» из числа «n» камер в одно и то же время, чтобы сбалансировать нагрузку на поворотные клапаны. В частности, две противоположные камеры будут иметь одну и ту же фазу цикла, если рассматривать, например, четыре камеры, причем в один момент в двух камерах происходит сгорание, а в двух других горения нет.

В настоящем варианте осуществления, поворотные впускные клапаны 28 и выпускные клапаны 30 при вращении синхронизированы друг с другом и вращаются с одинаковой скоростью вращения. Эта синхронизация в общем случае может быть достигнута с помощью любых средств, известных в данной области техники, в том числе механически.

Увеличение числа камер 12 сгорания поднимает проблему зажигания, чтобы вызвать горение в этих камерах 12.

В конструкции, имеющей множество камер 12, конечно, можно воспроизвести конфигурацию, которая была обсуждена со ссылкой на фиг.1, в которой каждая камера 12 имеет независимое средство зажигания. Однако эта конструкция не подходит, потому что она требует синхронизированного управления временем зажигания. Кроме того, эта конструкция увеличивает сложность модуля 10 сгорания, поскольку она имеет слишком много камер 12.

Теперь можно вызвать зажигание топливной смеси в камере сгорания не с помощью свечи зажигания, а путем инжекции горячих газов, таких как, например, газы при температуре, близкой к температуре горения.

Кроме того, как показано на фиг. 6-15В, согласно настоящему изобретению предложен модуль 10 сгорания 10 описанного выше типа, содержащий, по меньшей мере, один канал 80, выполненный с возможностью обеспечить связь первой камеры 12А сгорания с, по меньшей мере, одной второй камерой 12В сгорания для инжекции сгоревших газов из первой камеры 12А сгорания в указанную вторую камеру 12В сгорания для того, чтобы вызвать сгорание в указанной второй камере 12B сгорания.

Таким образом, модуль 10 сгорания в соответствии с настоящим изобретением содержит, по меньшей мере, один канал 80, выполненный с возможностью обеспечить связь двух камер 12А, 12В сгорания, имеющих смещенные циклы сгорания. Для этой цели все этапы впуска/продувки - сгорания - выпуска камер 12А, 12В смещены. Этот смещение предполагает не только инжекцию сгоревших газов из первой камеры 12А сгорания в указанную вторую камеру 12В сгорания, чтобы вызвать сгорание в указанной второй камере 12В сгорания, но также впуск и выпуск газа из двух камер 12А, 12В с помощью впускных клапанов 28 и выпускных клапанов 30, функционирующих со смещением, таким образом, что инжекция сгоревших газов, выходящих из первой камеры 12А, осуществляется в камеру 12В, заполненную свежей топливной смесью.

Кроме того, в более общем случае, этой конфигурации обобщена на все камеры сгорания модуля 10 сгорания, инжекции сгоревших газов проводятся из камеры в камеру, которая размещена последовательно в порядке зажигания камер.

Далее, согласно настоящему изобретению, будет описано функционирование модуля 10 сгорания, содержащего по меньшей мере одну группу, состоящую из трех камер 12А, 12В и 12С для последовательных циклов горения, при этом следует понимать, что модуль 10 сгорания может иметь большее количество камер 12.

В соответствии с изобретением, модуль 10 содержит запорный клапан 30, 82, который образует средство открывания/закрывания канала 80 и выполнен с возможностью выборочно разрешить прохождение отходящего газа из первой камеры 12А сгорания в указанную вторую камеру 12В сгорания.

В соответствии с первым вариантом осуществления настоящего изобретения, который был показан на фиг. 6 и 7, каждый канал 80 представляет собой фиксированный канал, который соединяет стенки 84А, 84В, 84С со стенками 86А, 86В, 86C двух последовательных камер 12A, 12B, 12C и который может быть открыт или закрыт запорным клапаном 82.

Запорный клапан 82, образующий средство ввода для каждого канала 80, может иметь любую форму, известную из уровня техники. Например, клапан 82 может включать в себя электромагнитный клапан. Тем не менее, для упрощения, запорный клапан 82 включает в себя, по меньшей мере, одно клапанное средство 84 откалиброванное по давлению, которое расположено в канале 80 и которое способно открываться, когда давление сгоревших газов в первой камере 12А, 12В, 12С превышает заданный порог. После того, как этот порог преодолен, клапанное средство 84 открывается и разрешает подачу в соседнюю камеру. Таким образом, камера 12А подает сгоревшие газы в камеру 12B, которые затем подаются в камеру 12С, из которой затем сгоревшие газы подаются в камеру 12А, а затем этот цикл повторяется.

Эта конфигурация особенно подходит для модуля 10, содержащего, по меньшей мере, одну группу камер сгорания 12A, 12B, 12C, имеющих равномерное угловое расположение вокруг оси А, последовательность зажигания может повторяться циклически. Каждая группа камер 12А, 12В, 12С содержит, по меньшей мере, одну собственную схему 90 зажигания, образованную из каналов 80 и запорных клапанов 82, каждый из указанных соединительных каналов 80 расположен между двумя камерами одной и той же группы камер 12А, 12В, 12С.

На фиг.8 и фиг.9 показаны простейшие схематические конфигурации данного типа системы зажигания.

В этой конфигурации, модуль 10 содержит одну группу G1 камер 12A, 12B, 12C сгорания, расположенных радиально по окружности через равные интервалы, которая имеет свою собственную схему 90 зажигания, которая имеет свои коммуникационные каналы 80, каждый из которых расположенных между последовательными камерам 12А, 12В, 12С в направлении воспламенения указанной группы, что показано стрелками на фиг. 8. Каналы 80 предназначены для инжекции сгоревших газов из первой камеры 12А, 12В, 12С во вторую камеру 12В, 12С, 12А последовательно для того, чтобы вызвать горение в указанной второй камере 12B, 12C, 12A сгорания.

Эта конфигурация предполагает, что для того, чтобы правильно функционировать в непрерывном режиме, сгорание должно быть правильно инициировано в каждой камере 12A, 12B, 12C путем инжекции сгоревших газов из предыдущей камеры 12C, 12A, 12B в порядке зажигания. Однако, если горение не происходит, то цикл прерывается и должен быть перезапущен посредством обычного средства зажигания, такого как свеча.

На фиг.10 показан первый вариант этой конфигурации, в которой модуль содержит две группы G1 и G2 камер 12А, 12B, 12C и 12D, 12E, 12F сгорания, соответственно, которые расположены радиально равномерно вокруг оси А, причем каждая группа G1 и G2 имеет по меньшей мере собственную схему зажигания 901 и 902, которая содержит соединительные каналы 801 и 802, каждый из которых расположен между двумя камерами указанной группы G1 и G2 и которые предназначены для инжекции сгоревших газов из первых двух камеры одной и той же группы G1 или G2 во вторую из двух камер той же группы G1 или G2.

Таким образом, если одна из групп G1 или G2 доджна быть выключена, другая группа продолжает работать, что позволяет избежать остановки, или, по меньшей мере, снижения производительности газотурбинного двигателя. Можно обеспечить обычное средство зажигания, например, свечу на одной из камер каждой группы G1 или G2, чтобы перезапустить G1 или G2 в случае остановки.

На фиг. 10, модуль 10 сгорания, как было показано, содержит две группы G1 и G2, но понятно, что модуль 10 сгорания может содержать большее число групп.

Следует отметить, что группы камер 12А, 12В, 12С и 12D, 12E, 12F могут быть смещены радиально, как схематически показано на фиг. 9, но следует понимать, что они также могут быть смещены в осевом направлении вдоль оси А.

На фиг. 11 показан второй вариант выполнения модуля 10 сгорания, в соответствии с которым модуль 10 содержит так же, как в предыдущем случае, две группы G1 и G2 камер 12А, 12B, 12C и 12D, 12Е, 12F сгорания, соответственно, расположенных по окружности через равные промежутки вокруг оси А, каждая группа G1 и G2 имеет по меньшей мере одну собственную схему зажигания 901 и 902, соответственно, и соединительные каналы 801 и 802, каждый из которых расположен между двумя камерами указанной группы G1 и G2 и которые предназначены для инжекции сгоревших газов из первой из двух групп камер одной и той же группы G1 или G2 во вторую из двух групп камер одной и той же группы G1 или G2. Модуль 10 содержит, по меньшей мере, одну дополнительную схему зажигания 903, которая расположена между двумя группами G1 и G2, и дополнительные соединительные каналы 803, каждый из которых расположен между первой камерой 12А, 12В, 12С группы G1 и второй камерой 12D, 12E, 12F из другой группы G2 и которые предназначены для инжекции сгоревших газов из первой камеры 12А, 12В, 12С первой группы G1 во вторую камеру 12D, 12E, 12F второй группы G2 для того, чтобы обеспечить горение в указанной второй камере 12D, 12E, 12F сгорания из указанной второй группы G2, для того, чтобы поддерживать зажигание в камерах двух групп G1 и G2 в случае выхода из строя собственной системы зажигания.

Следует понимать, что предпочтительно, такое расположение является обратимым, и что каждая камера может обеспечить зажигание двух других камер. Таким образом, каждая камера 12А, 12В, 12С обеспечивает зажигание камер 12В, 12С, 12А одной и той же группы G1 и камер 12D, 12E, 12F другой группы G2, а каждая камера 12D, 12E, 12F зажигание камер 12Е, 12F, 12D той же группы G2 и камер 12А, 12В, 12С другой группы G1.

В такой конфигурации, риски гашения снижаются. Вероятность гашения во всех модулях сгорания, содержащих N групп, составляет pN, где р - вероятность гашения камеры.

В соответствии со вторым вариантом осуществления настоящего изобретения, который показан на фиг. 12-15В, можно рассмотреть определенную конфигурацию впускных клапанов 28 и выпускных клапанов 30 для канала 80.

На фиг. 1 показан принцип работы модуля 10 сгорания, содержащего такие впускные клапаны 28 и выпускные клапаны 30.

Предпочтительно, согласно изобретению, каждая камера 12 сгорания содержит, по меньшей мере, одну стенку 32, 34 в секции цилиндра, обращенной к оси A. Камеры 12 содержат по меньшей мере первую продольную стенку 32 в секции цилиндра, обращенную к оси А, то есть внутреннюю стенку 32, которая содержит два отверстия - впускное отверстие 16 и выпускное отверстие 18, и дополнительно вторую продольную стенку 34, в сторону от оси А, то есть это наружная стенка 34, которая не имеет впускных или выпускных отверстий.

Каждое отверстиет 16, 18 имеет радиальное отверстие 36, 38, которое образовано на внутренней стенке 32 цилиндра камеры сгорания коаксиально к оси А. Каждый поворотный клапан на входном 28/выходном отверстии 30 имеет соответствующий трубчатый элемент 40, 42, диаметр которого соответствует указанной секции цилиндра, и установленный с возможностью вращения внутри упомянутой секции цилиндра. Этот трубчатый элемент 40, 42, напротив камеры 12 сгорания, образует впускной/выпускной канал 44, 46, сформированный в трубчатом элементе 40, 42, и он содержит по меньшей мере, одну радиальную щель 50, 52, расположенную по существу в осевой плоскости радиального отверстия 36, 38 отверстия 16, 18, указанный элемент способен закрыть или открыть указанное радиальное отверстие 36, 38 при повороте упомянутого трубчатого элемента 40,

Маршрут впускного газа и выпуск сгоревших газов, показан стрелкой на фиг.1.

Трубчатые элементы 40, 42 синхронизированы при повороте простым образом. Предпочтительно, модуль 10 сгорания содержит общий поворотный элемент 66, который содержит поворотные впускные и выпускные клапаны 28 и 30, которые перемещаются, например, с помощью одного приводного средства. Таким образом, эта конфигурация дает возможность простым образом реализовать синхронизацию впускных и выпускных клапанов 28 и 30. Могут быть предусмотрены отдельные приводные средства, например, путем синхронизации друг с другом.

Приведение в действие этого поворотного элемента 66 может быть достигнуто разными способами. Например, поворотный элемент 66 может приводиться в действие электродвигателем 68, и посредством взаимодействия с конической передачей 70, как показано на фиг. 2, но более просто, поворотный элемент 66 может быть соединен с системой валов газотурбинного двигателя, через соответствующий редуктор. Такая система валов 72 соединяет модуль 20 компрессора из блока 24 турбины, как было показано в качестве примера на фиг.6.

Следует отметить, что такая конфигурация позволяет упростить впуск газа в модуль 10 сгорания и выпуск сгоревших газов также упрощен. Модуль 22 компрессора обеспечивает подачу газа в модуль 10 сгорания через один впускной трубопровод в расточку 44 (внутренний канал) поворотного элемента 66, и модуль 10 сгорания обеспечивает подачу в модуль турбины 24 сгоревших газов через одну выхлопную трубу, подаваемых через расточку 46 поворотного элемента 66.

На этом принципе, согласно изобретению предлагается, в этом втором варианте осуществления, реализовать канал непосредственно в поворотном элементе 66.

Для этого, по меньшей мере, один из поворотных клапанов 28, 30 содержит на своей периферии участок 92 кольцевой канавки, который проходит на определенный угол на периферии поворотного клапана 28, 30 для образования канала для протекания, который предназначен для соединения первой камеры 12А сгорания и второй камеры 12 сгорания, находящейся рядом с упомянутой первой камерой в одном положении указанного поворотного клапана, соответствующего концу сгорания в первой камере 12А перед выпуском сгоревших газов и концу заполнения второй камеры 12B перед сжиганием.

На фиг. 12, показан участок 92 кольцевой канавки, который был сформирован в угловом секторе выпускного клапана 30, указанный угловой сектор расположен на периферии трубчатого элемента 42 в одной и той же осевой плоскости, что и выхлопное отверстие 52.

В этом случае, клапан 30 поворотного элемента 66, сам образует запорный клапан в зависимости от своего углового положения относительно камеры 12А, 12В, 12С.

Следует понимать, что такое расположение не является ограничением настоящего изобретения, и что участок 92 кольцевой канавки может быть выполнен на периферии трубчатого элемента 40 впускного клапана 28.

Участок кольцевой канавки 92 представляет угловое отверстие, чтобы обеспечить разность между радиальными отверстиями 38 двух камер 12А, 12В. Например, на фиг. 13А-15В, угловая разность между двумя последовательными камерами 12А, 12В составляет 60°, и понятно, что участок кольцевой канавки открыт больше, чем на 60°.

Участок кольцевой канавки 92 может быть частично закрыт, чтобы защитить полость, в которой размещен поворотный элемент 66. Это позволяет, например, избежать ухудшений уплотнительной системы поворотного элемента 66, образованной, например, с помощью материала, истираемого во время циркуляции горячего газа в канавке 92.

Таким образом, участок кольцевой канавки 92 образует некоторые из ограничительных стенок канала 80 между двумя камерами 12а, 12b только в определенных угловых положениях поворотного элемента 66.

Как показано на фиг. 13А - 15В, каждая камера 12А, 12В, 12С сгорания работает в соответствии с циклом, включающим первую фазу, во время которой впускные и выпускные отверстия 16 и 18 закрыты. Этот первая фаза содержит первую подфазу удерживания свежей топливной смеси и вторую подфазу горения указанной топливной смеси. Затем цикл включает вторую фазу, в течение которой впускное отверстие 16 закрыто, а выпускное отверстие 18 открыто, чтобы осуществить выпуск сгоревших газов. И цикл содержит третью фазу, в течение которой открываются впускное и выпускное отверстия 16 и 18, чтобы обеспечить замену сгоревшего газа свежим зарядом топливной смеси.

Относительное угловое положение радиальных отверстий 50, 52 элемента определяет выполнение способа, при котором впуск и выпуск первой камеры 12А и второй камеры 12B, и последующих камер в порядке поджига, обеспечивает смещение по фазе так, что первая камера 12А переходит на первую подфазу, при этом вторая камера 12В переходит на первую подфазу.

Кроме того, угловое положение участка кольцевой канавки 92 определяет управление подэтапом, когда первая камера переходит на вторую подфазу, в ходе которой первая камера 12А и вторая камера 12B сообщаются, чтобы инициировать горение во второй камере 12В. В этом случае участок кольцевой канавки 92 представляет, в этом угловом положении трубчатого элемента 42, выпускной канал 80 между камерами 12A и 12B, который используется для направления части сгоревшего газа из камеры 12А в камеру 12B для инициирования горения в камере 12B.

В положении, показанном на фиг.13А и 13В, камера 12С находится в конце второй подфазы горения, камера 12А в начале второй подфазы горения, и камера 12В находится в третьей фазе продувки сгоревших газов.

В положении, показанном на фиг. 14А и 14В, камера 12С находится во второй фазе выхлопа, камера 12А находится во второй подфазе горения, и камера 12B находится в конце третьей фазы продувки сгоревших газов.

В положении, показанном на фиг. 15А и 15В, камера 12С находится в третьей фазе продувки сгоревших газов, камера 12А находится в конце второй подфазы горения, а камера 12В находится в первой подфазе горения. В этом положении, участок кольцевой канавки 92 определяет выходной канал 80 между камерой 12А и 12В. Сгоревшие газы перемещаются в канал 80 и позволяют зажечь смесь в камере 12B.

Таким образом, изобретение дает возможность просто и надежно управлять зажиганием камер 12 модуля 10 сгорания с постоянным объемом камер сгорания, расположенных радиально.

Реферат

Настоящее изобретение относится к области камер сгорания газотурбинных двигателей летательного аппарата типа камер сгорания, имеющих постоянный объем. Модуль (10) сгорания газотурбинного двигателя, в частности особенно газотурбинного двигателя летательного аппарата, выполненный для осуществления сгорания в постоянном объеме, содержащий по меньшей мере две камеры сгорания (12а, 12b), расположенные вокруг оси, каждая камера (12А, 12В, 12С) содержит впускное отверстие (16) для впуска сжатого газа и выпускное отверстие (18) для выпуска сгоревших газов, и средство зажигания, инициирующее горение в камерах (12А, 12В, 12С) сгорания. Модуль (10) содержит, по меньшей мере, один канал (80), выполненный с возможностью соединения первой из камер (12А) сгорания с, по меньшей мере, второй камерой (12B) сгорания для инжектирования сгоревших газов из первой камеры (12А) сгорания в указанную вторую камеру (12В) сгорания, чтобы инициировать горение в указанной второй камере (12В) сгорания. Таким образом, изобретение дает возможность просто и надежно управлять зажиганием камер (12) модуля (10) сгорания с постоянным объемом камер сгорания, расположенных радиально. 3 н. и 8 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Газовая турбина цикличного внутреннего сгорания

Комментарии