Привитые сополимеры ненасыщенных мономеров и сахаров и способ их получения - RU2126020C1

Код документа: RU2126020C1

Чертежи

Описание

Предметом изобретения являются водорастворимые, содержащие кислотные группы, по меньшей мере частично биологически разрушаемые привитые сополимеры на основе сахаров и моноэтиленненасыщенных карбоновых и сульфоновых кислот, а также в случае необходимости других мономеров, способ их получения, а также их применение в водных системах. К нему причисляют, например, ингибирование отрицательных воздействий жесткости воды, диспергирующее действие на пигменты, использование в моющих и красильных растворах, а также применение в качестве вспомогательного средства при изготовлении бумаги и выделке кожи.

При этих применениях водорастворимых полимеров приходят к комплексообразованию в случае многовалентных ионов металлов, препятствованию осаждения солей жесткости воды или диспергированию пигментов в высокой концентрации при низкой вязкости.

Для того, чтобы повысить экологическую приемлемость водорастворимых полимеров, все снова и снова пытаются получить биологически разрушаемые продукты. Имеющиеся в распоряжении для вышеуказанных применений полимеры, как правило, разрушаются незначительно, вплоть до полного отсутствия деструкции, и в значительной степени фиксируются в отстойниках за счет адсорбции на шламе и таким образом удаляются из водной системы (см. на этот счет H.F. Opgenorth в Tenside Surfactants Detergents, 24 (1987) 366-369, "Umweltvertrtraglichkeit von Polycarboxylaten").

Полисахариды в отношении своей биологической разрушаемости представляют собой идеальные полимеры, однако, технические, с точки зрения применения, свойства неудовлетворительные. Поэтому усилия направлены на придание полисахаридам за счет модификации улучшения свойств, так, например, в европейском патенте 0 427 349 A2 описывается введение карбоксильных групп за счет окисления.

Способность связывать кальций таким образом модифицированного полисахарида благодаря этому улучшается, но далека от уровня синтетических поликарбоксилатов. При способности связывать кальций полисахарид, однако, с другой стороны, теряет часть своей первоначальной способности биологически разрушаться. Альтернативный путь синтеза по меньшей мере частично разрушающихся водорастворимых полимеров - это привитая сополимеризация углеродов и ненасыщенных, содержащих карбоксильные группы мономеров.

Из патента ФРГ C 2 37 14 732 известны сополимеры ненасыщенных карбоновых кислот со щелочными растворами, способных к образованию енолятов моносахаридов, которые биологически частично разрушаются и способность связывать CaCO3 которых должна находится в рамках имеющихся в продаже полиакрилатов. В качестве способных к образованию енолятов моносахаридов, в первую очередь, нужно назвать глюкозу, фруктозу, маннозу, мальтозу, ксилозу и галактозу. Способ получения технологически дорогостоящий и сложный, так как получают не раствор полимеризата, а образующийся за счет кислотного осаждения осадок целевого продукта способа получения. Из сравнительного примера 1 этой публикации следует, что осаждаемый полимеризат выпадает не в легко отделяемой твердой форме, а в виде слизистого, трудно отделяемого осадка.

В патенте ФРГ A1- 38 34 237 описывается использование синтетически получаемых из сахарозы и фруктозы сахаров, палатинозы и/или лейкрозы в способе полимеризации по патенту ФРГ C2 37 14 732. Применение недорогого и технологически доступного в больших количествах дисахарида-сахарозы определенно исключается в способе по вышеуказанному выложенному описанию изобретения к неакцептованной заявке на патент.

Из патента ФРГ A1-40 03 172 известны радикально инициированные привитые сополимеры из моно-, олиго- соответственно полисахаридов с комбинацией из ненасыщенных моно- и дикарбоновых кислот в качестве добавок к моющим средствам, которые должны обладать способностью по меньшей мере частично биологически разрушаться. Сверх того, привитым сополимерам приписывается сравнимое или даже лучшее, в отношении ингибирования образования накипи, действие в текстильных моющих средствах, по сравнению с известными для не содержащих сахарида полимерами из ненасыщенных моно- и дикарбоновых кислот и, например, описанным в европейском патенте B1-0 025 551. Указанные в качестве составной части рецептуры согласно патенту ФРГ A1 - 40 03 172 дикарбоновые кислоты, наряду со своей, достаточно известной специалисту, трудной полимеризуемостью, обладают еще другим недостатком, который проявляется в частичной потере карбоксильных групп за счет выделения диоксида углерода во время полимеризации. Это отщепление диоксида углерода описано в литературе BRAUN в Makromol. Chemie, 96 (1966), 100-121, и TATE в Makromol. Chemie, 109 (1967), 176-193 и представляет собой экономические потери в способе. Кроме того, снижается эффективность полиэлектролитов из-за частичной потери карбоксильных групп. Далее, из патента ФРГ A1 - 40 03 172 можно видеть, что при использовании полисахаридов перед полимеризацией необходим требующий много времени кислотный гидролиз для придания им достаточной растворимости и что получаемые согласно изобретению полимеризаты зачастую получаются мутными, что по опыту после более длительного хранения приводит к оседанию мути на продукте и таким образом к неоднородности.

В публикации заявки на патент Японии A-61 31497 описывается применение привитого сополимера в качестве биологически разрушаемой компоненты моющих средств. Эти привитые сополимеры построены из полисахаридов типа крахмала или декстрина или целлюлозы и водорастворимых мономеров, причем из водорастворимых мономеров предпочтительны таковые с карбоксильными группами, а из них снова однозначно предпочтительны (мет)акриловая, итаконовая, малеиновая или фумаровая кислота. В примерах применения описываются привитые сополимеры из декстрина и акриловой кислоты, причем содержание декстрина в них составляет 67-34 вес. %. Биологическая разрушаемость определялась соответственно нормами MITI, и она составляет 42-10%, т.е. она еще меньше, чем соответствующая содержанию природного вещества в привитом сополимере. Относительно способности связывать кальций и устойчивости к жесткой воде никаких данных нет. Моющая способность содержащего один из этих привитых сополимеров моющего средства, несмотря на очень высокое используемое количество 20 вес.% привитого сополимера, находится только на уровне сравнительного моющего средства с соответствующим привитому сополимеру количеством цеолита.

В европейском патенте A 1-0 465 287 описывается состав моющего средства, который содержит между прочим привитой сополимер в качестве компоненты, который образован из синтетической полидекстрозы и ненасыщенного водорасторимого мономера. Определенно предпочтительны мономеры, как (мет)акриловая кислота, соответственно, в комбинации с малеиновой или итаконовой кислотой. В примерах получают лишь привитые сополимеры из полидекстрозы и акриловой кислоты и при испытании на моющую способность по сравнению с цеолитом обнаружено уменьшение на 46% накипи. Этот результат отчетливо хуже, чем результаты испытаний на моющую способность с помощью привитых сополимеров согласно патенту ФРГ A 1-40 03 172, где достигают предотвращения накипеобразования вплоть до 57%. Вследствие этого привитые сополимеры, согласно европейскому патенту A 1-0 465287 и патенту Японии A-61-31497, в процессах стирки менее эффективны, чем таковые согласно патенту ФРГ A 1-40 03 172. Сравнительные данные для сравнительной оценки способности связывать кальций или, например, ингибирования составных частей жесткой воды описанных привитых сополимеров отсутствуют. Однако, так как, например, оба свойства имеют значение при испытаниях при стирке, то также при этом можно считать лучшими полимеры согласно патенту ФРГ A 1-40 03 172.

В основу настоящего изобретения положена задача получения путем простого в технологическом отношении способа без использования декарбоксилирующихся мономеров, четко водорастворимых, содержащих сахарид привитых сополимеров, которые обладают улучшенной биологической разрушаемостью и проявляют повышенную эффективность в отношении свойств закомплексовывать многовалентные ионы металлов по сравнению с уровнем техники, а также являются хорошими ингибиторами для жесткости воды и обладают диспергирующими свойствами для веществ в водных системах.

Эта задача решается согласно изобретению благодаря привитым сополимерам моно-, ди- или олигосахаридов или их производных, выбранных из группы, включающей сорбит, маннит,

глюконовую или глюкуроновую кислоты, алкилгликозиды, алкиловые, гидроксиалкиловые или карбоксиалкиловые простые эфиры или их смеси, полученные путем радикальной прививочной сополимеризации в

присутствии названных сахаридов смеси мономеров, включающей:

a) 38,4-96 мас.% по меньшей мере одной моноэтиленненасыщенной монокарбоновой кислоты с 3-10 C-атомами и/или их солей аммония,

солей щелочных металлов или аминосолей и

b) остальное по меньшей мере один моноэтиленненасыщенный сульфосодержащий мономер, один моноэтиленненасыщенный сложный эфир серной кислоты, и/или

винилфосфоновой кислоты, и/или их солей аммония, солей щелочных металлов или аминосолей, при этом содержание сахаридов составляет 5-60% от общей массы смеси компонентов (a) и (b).

Привитые сополимеры получают также сополимеризацией, при которой смесь мономеров включает дополнительно:

c) не более 30 мас%. по меньшей мере одного водорастворимого моноэтиленненасыщенного

простого полиалкиленгликолевого эфира (мет)аллилового спирта или сложного полиалкиленгликолевого эфира (мет)акриловой кислоты, который в случае необходимости может быть замкнутым по концам,

содержащего 2-50 моль алкиленоксидных звеньев на моль (мет)акриловой кислоты или (мет)аллилового спирта, и/или

d) не более 45 мас.% по меньшей мере одного другого водорастворимого радикально

полимеризуемого соединения, повышающего молекулярную массу за счет более высокой степени полимеризации, как акриламид, либо содержащего две этиленненасыщенные связи, либо содержащего одну

этиленненасыщенную двойную связь, а также другую функциональную сшивающую группу, и таким образом за счет бифункциональной сшивки повышающего молекулярный вес, и/или

e) не более 30 мас.%

малорастворимого, соответственно нерастворимого в воде, радикально полимеризуемого алкилового и/или гидроксиалкилового сложного эфира (мет)акриловой кислоты, моно- и диалкилового сложного эфира

малеиновой кислоты, а также N-алкил- и N,N-диалкил-(мет)акриламида и сложного эфира винилкарбоновой кислоты, при этом сумма мономеров a+b+c+d+e в мономерной смеси составляет 100%.

Сахара согласно изобретению представляют собой моно-, ди- или олигомерные соединения из звеньев сахара, которыми являются, например, имеющиеся в природе соединения, как сахароза, глюкоза и фруктоза, и их смеси, как также кислые и ферментные продукты осахаривания полисахаридов, смеси из моно-, ди- и олигосахаридов. Исходя из доступности и стоимости, прежде всего предпочтительны сахароза, глюкоза, фруктоза и продукты осахаривания крахмала. Далее, в качестве сахаров можно также применить получаемые из сахаридов продукты реакции, как сорбит, маннит, глюконовая кислота и глюкуроновая кислота, а также алкилгликозиды, простые алкиловые, гидроксиалкиловые или карбоксиалкиловые эфиры и другие производные указанных моно-, ди- или олигосахаридов или смеси этих указанных веществ. Олигосахариды имеют среднюю степень полимеризации 1,1 - 20, предпостительно 1,1 - 6.

Для указанных в п. А) моноэтиленненасыщенных монокарбоновых кислот с 3 - 10 С-атомами принимают во внимание акриловую кислоту, винилуксусную кислоту, 3-винил-пропионовую кислоту, метакриловую кислоту, кротоновую кислоту, диметакриловую кислоту, 2-пентеновую кислоту, 3-гексеновую кислоту и 2-гексеновую кислоту, их щелочные, соответственно аммониевые, соответственно аминные соли, а также соответствующие смеси. Предпочтительны метакриловая кислота, акриловая кислота и винилуксусная кислота, особенно предпочтительны акриловая кислота и метакриловая кислота.

В случае указанных в группе Б), содержащих сульфокислотные группы мономеров и моноэтиленненасыщенных сложных эфиров серной кислоты в особенности предпочтительны винил-, аллил- и металлилсульфокислота и акриламидометилпропансульфокислота, стиролсульфокислота, а также сложные эфиры серной кислоты гидроксиэтил(мет)акрилата или олефиновоненасыщенных спиртов, как, например, аллил- и металлилсульфат и/или их соли (согласно определению в п. (a)).

Указанные в п. (b) мономеры представляют собой простые и/или сложные полигликолевые эфиры (мет)акриловой кислоты и (мет)аллилового спирта, которые в случае необходимости могут быть замкнуты по концам (циклизованы), например, здесь следует указать этерифицированный до простого эфира с помощью 10 моль этиленоксида аллиловый спирт и метоксиполи(этиленгликоль)метакрилат с 20 этиленоксидными звеньями.

Указанные в п. (c) мономеры, на основании своей функциональности, склонны к повышению молекулярного веса, что достигается за счет более высокой степени полимеризации, соответственно, благодаря разветвлениям и сшивкам. Таким образом пригодны хорошо полимеризующеся мономеры и таковые с двумя или несколькими этиленовыми двойными связями, которые действуют как бифункциональные агенты сшивки или также мономеры с этиленненасыщенной двойной связью и другой функциональной группой. Примерами их являются акриламид, аллилметакрилат и глицидилметакрилат.

В качестве мономеров по п. (d) принимают во внимание, например, сложные алкиловые и/или гидроксиалкиловые эфиры (мет)акриловой кислоты, сложные моно- и диалкиловые эфиры малеиновой кислоты, а также N-алкил- и N,N-диалкил-(мет)акриламиды и сложные эфиры винилкарбоновой кислоты, например, метил-, этил- и бутил(мет)акрилаты, соответствующие гидроксиэтил-, пропил-, -бутил(мет)акрилаты, N-метил-, N-диметил-, N-трет-бутил- и N-октадецил-акриламид, а также сложные моно- и диэтиловые эфиры малеиновой кислоты, а также винилацетат и винилпропионат, поскольку полученные таким образом сополимеры водорастворимы.

Вышеуказанные сахара и мономеры упомянуты только в качестве примеров и никоим образом не ограничивают объем охраны изобретения.

Предлагаемые согласно изобретению полимеры можно получать само по себе известными способами полимеризации в растворе или в суспензии.

Предпочтительно полимеризацию мономеров проводят в водном растворе. Инициирование полимеризации осуществляют с помощью распадающихся на радикалы инициаторов полимеризации. Можно применять редокссистемы и термически разлагающиеся, образующие радикалы вещества, соответственно их комбинации, однако, также инициируемые за счет облучения каталитические системы.

В качестве инициаторов пригодны прежде всего перекиси, причем предпочтительны перекись водорода и его комбинации с солями надсерной кислоты. Инициаторы комбинируют с известными восстановителями, как, например, сульфит натрия, гидразин, соли тяжелых металлов и другие. Инициирующую систему, в зависимости от осуществления полимеризации, можно вводить непрерывно или добавлять порциями или при меняющихся pH-значениях. На молекулярные веса можно влиять известным образом благодаря регуляторам, как, например, меркапто-соединения.

Привитую сополимеризацию можно осуществлять так, что берут часть смеси мономеров, начинают полимеризацию и затем дозируют смесь мономеров. Сахарную компоненту либо полностью вводят в реактор, либо добавляют вместе со смесью мономеров или, однако, берут только одну часть, а другую часть дозируют. Температура при сополимеризации может колебаться в широких пределах. Эта область температур составляет 0 - 200oC. В зависимости от используемых инициаторов температуры могут составлять 10 - 150oC, предпочтительно оптимально 20 - 120oC. Возможно осуществление полимеризации при температуре кипения растворителя при пониженном или повышенном давлении.

Часто может оказаться предпочтительным проведение полимеризации при адиабатических условиях. Полимеризацию тогда целесообразно начинают при низких температурах, например, при 25oC. Достигаемая благодаря выделяющейся теплоте реакции полимеризации конечная температура зависит от используемых мономеров и концентрационных соотношений и может составлять при соответствующем давлении, например, до 180oC.

pH-Значение во время сополимеризации может колебаться в широкой области. Предпочтительно сополимеризацию проводят при низких pH-значениях, например, такого рода, что используемая акриловая кислота предварительно не нейтрализуется или нейтрализуется только частично и в случае необходимости лишь перед окончанием полимеризации устанавливают нейтральное значение pH (pH =7-8). Предлагаемые согласно изобретению привитые сополимеры можно получать по непрерывному или периодическому способу работы.

В примерах поясняется получение и свойства предлагаемых согласно изобретению привитых сополимеров. Неожиданным является тот факт, что отчетливо повышена способность связывания многовалентных катионов по сравнению с привитыми сополимерами, которые получают при применении малеинового ангидрида. Сверх того, с помощью предлагаемых согласно изобретению продуктов достигается сильное замедление осаждения нерастворимых солей кальция и магния. На примере содержащей тальк суспензии описывается диспергирующее действие предлагаемых согласно изобретению привитых сополимеров на пигменты, а биологическая разрушаемость демонстрируется согласно модифицированному MITI-тесту и модифицированному Sturm-тесту (OECD - указания, N 301).

Предлагаемые согласно изобретению привитые сополимеры можно применять в качестве диспергаторов и комплексообразователей. С ними многовалентные ионы металлов связываются в водорастворимые комплексы. Они служат для ингибирования жесткости воды. Они являются вспомогательными средствами и компонентами в моющих средствах и средствах очистки, а также в моющих и красильных ваннах, причем они в особенности пригодны превосходно в качестве сокомпонентов.

Предлагаемые согласно изобретению привитые сополимеры хорошо биологически разрушаются и очень хорошо могут применяться в текстильных моющих средствах, посудомоечных средствах, для удаления извести и накипи, средствах для обработки воды и текстильных вспомогательных веществах. При этом привитые сополимеры можно использовать в водном растворе, в виде порошка или в виде гранулята.

В нижеприведенной таблице указывается, в каких количествах (в весовых процентах) привитые сополимеры используются, в общем, в моющих средствах и средствах для очистки.

порошкообразное моющее средство (текстиль) - 3-30%

средство для удаления жесткости воды

- 5-30%

средство для чистки (например, в домашнем хозяйстве) - 1-5%

средство для мытья посуды (для машин) - 5-25%

При этом, например, можно указать рецептуры для моющих

средств и средств для очистки, однако, не ограничивающие объема охраны изобретения:

Порошкообразное моющее средство

алкилбензолсульфонат натрия - 8%

этоксилат жирного спирта

- 5%

мало - 3%

цеолит A - 25%

карбонат натрия - 15%

метасиликат натрия - 5%

силикат магния - 1%

перборат натрия - 20%

привитой сополимер

- 5%

сульфат натрия, вода и другие - до 100%

Очиститель посуды (для машин)

поверхностно-активный агент, мало вспенивающийся - 2%

метасиликат натрия - 50%

карбонат натрия - 5%

привитой сополимер - 5%

сульфат натрия - до 100%

Средство для окончательной промывки

поверхностно-активный агент, мало вспенивающийся - 10%

привитой сополимер - 5%

изопропанол - 10%

кумолсульфонат - 2%

вода - до 100%

Средство для мытья посуды (для машин)

сульфонат парафина, натриевая соль

- 20%

натриевая соль простого эфира-сульфата жирного спирта - 5%

бетаин - 3%

привитой сополимер - 2%

вода - до 100%

Универсальный очиститель

натриевая соль сульфоната парафина - 5%

этоксилат жирного спирта - 5%

изопропанол - 5%

привитой сополимер - 1-3%

вода - до 100%

Предлагаемые согласно

изобретению полимеры предпочтительно применимы в качестве вспомогательных средств при предварительной обработке и отделке волокнистого сырья, волокон, текстиля или текстильных материалов. Так, при

кипячении, соответственно, варке под давлением хлопка для связывания солей жесткости и для диспергирования примесей или загрязнений хлопка предотвращается их десорбция, и между тем они поддерживают

действие поверхностно-активных агентов. Предлагаемые согласно изобретению полимеры используются в качестве стабилизаторов при отбеливании с помощью перекиси водорода, при дополнительном применении

стабилизирующих силикатов они предотвращают осаждения силикатов.

Предлагаемые согласно изобретению полимеры также применимы в качестве вспомогательных средств в моющих и красильных ваннах (растворах) при непрерывном или периодическом способе работы, причем незафиксировавшийся краситель удаляется и достигаются хорошие устойчивости окраски к стирке, к воде и трению. В случае полиэфирных волокон дополнительного достигается отделение от удаляющихся растворением и мешающих процессу крашения олигомерных полиэфирных составных частей за счет диспергирующего действия полимеров.

Предлагаемые согласно изобретению полимеры пригодны в качестве вспомогательных средств при крашении натуральных и/или синтетических волокон или текстильных материалов. Так, при крашении целлюлозных волокон ускоряется растворимость реактивных и прямых красителей и происходит способствование улучшенной ровности красителя на волокне, в особенности в присутствии высоких количеств солей в ванне.

Их предпочтительно можно применять в качестве средства для затирания в пасту красителей при крашении кубовыми красителями или в качестве диспергаторов в ванне для пигментного крашения. В случае окрашиваний сернистыми красителями они поддерживают высокодисперсное распределение красителя и предотвращают бронзирование.

При окрашивании синтетических волокон благодаря предлагаемым согласно изобретению полимеризатам предотвращается образование агломератов из дисперсных красителей, так что избегают образований осадков в паковках.

Предлагаемые согласно изобретению привитые сополимеры применимы в качестве вспомогательных средств при печатании текстильных изделий, в особенности при промывке после крашения активными красителями и прочными красителями натуральных и/или синтетических волокон или текстильных материалов. Незафиксировавшиеся количества красителя связываются привитыми сополимерами и резко уменьшается десорбция (обратное выбирание). Благодаря повышенной диффузии красителей в моющий раствор вследствие применения полимеризатов достигается оптимальное удаление незафиксировавшихся красителей при экономии воды и энергии.

Предлагаемые согласно изобретению вещества таким образом при последующей обработке после крашения нерастворимыми азокрасителями представляют собой эффективную замену полифосфатов, при промывке после крашения активными красителями предотвращаются осаждения альгината кальция.

Диспергирующее и комплексообразующее действие предлагаемых согласно изобретению полимеризатов при этом происходит без ремобилизации соединений тяжелых металлов как из хромофоров красителей (активные, металлокомплексные красители), так и также из само по себе водонерастворимых, естественных или промышленно обусловленных отложений.

Используемые количества на практике, по сравнению с обычными вспомогательными средствами, как полиакрилаты, могут быть в 3-5 раз меньше.

Предлагаемые согласно изобретению полимеризаты можно использовать в комбинации с поверхностно-активными агентами, в особенности с анионными поверхностно-активными агентами, в не нейтрализованной форме (при кислом pH), в комбинации с агентами комплексообразования органическими кислотами, как лимонная кислота, молочная кислота, глюконовая кислота и фосфорные кислоты, и поверхностно-активными агентами, в особенности анионными поверхностно-активными агентами.

Такого рода комбинации используются, например, предпочтительно вместо до сих пор обычной многостадийной, осуществляемой в отдельных ванных предварительной обработки, например, содержащего большое количество загрязнений хлопка или хлопкового линта, со стадиями кислотной экстракции, отбеливания хлоритом, отварки и отбеливания с помощью пероксида водорода, таким образом, что предварительная обработка осуществляется только в одной изменяемой обрабатывающей ванне (растворе) при добавке предлагаемых согласно изобретению полимеризатов.

Этот предлагаемый согласно изобретению вариант способа также можно переносить на непрерывные процессы. В указанных вариантах способа (технологиях) избегают образования нежелательных органических галоидных соединений и соответствующих загрязнений окружающей среды.

Полимеризаты пригодны в качестве добавок для расшлихтовывания чувствительных к жесткости воды шлихтов волокон, которые фиксированы на натуральных и/или синтетических волокнах или текстильных материалах.

При выделке кож предлагаемые согласно изобретению полимеризаты во время хромового дубления вызывают повышенное поглощение хрома кожей и при додубливании придают коже свойства пластифицированности и наполнения.

На основании диспергирующих и закомплексовывающих тяжелые металлы, однако, не ремобилизирующих свойств предлагаемые согласно изобретению полимеризаты, далее, пригодны предпочтительным образом в качестве вспомогательных средств при изготовлении бумаги, например, для получения дисперсий пигментов и наполнителей как каолин, карбонат кальция, Satinweiss , тальк, диоксид титана, гидроксид алюминия и сульфат бария, а также для приготовления красок, наносимых кистью, причем получаются суспензии наполнителей и пигментов и краски, наносимые кистью, с высоким содержанием твердого вещества и большой стабильностью при хранении. Предлагаемые согласно изобретению полимеры можно применять в комбинации с другими вспомогательными средствами.

На основании высокой эффективности предлагаемых согласно изобретению полимеризатов, что обуславливает низкие используемые концентрации при применении, и хорошей биологической разрушаемости продукты обладают высокой экологической приемлемостью.

Указанные в следующих примерах и сравнительных примерах реакции полимеризации осуществляют в реакционной колбе емкостью 2 л с мешалкой, обратным холодильником, термометром и устройствами для дозирования жидких и газообразных веществ.

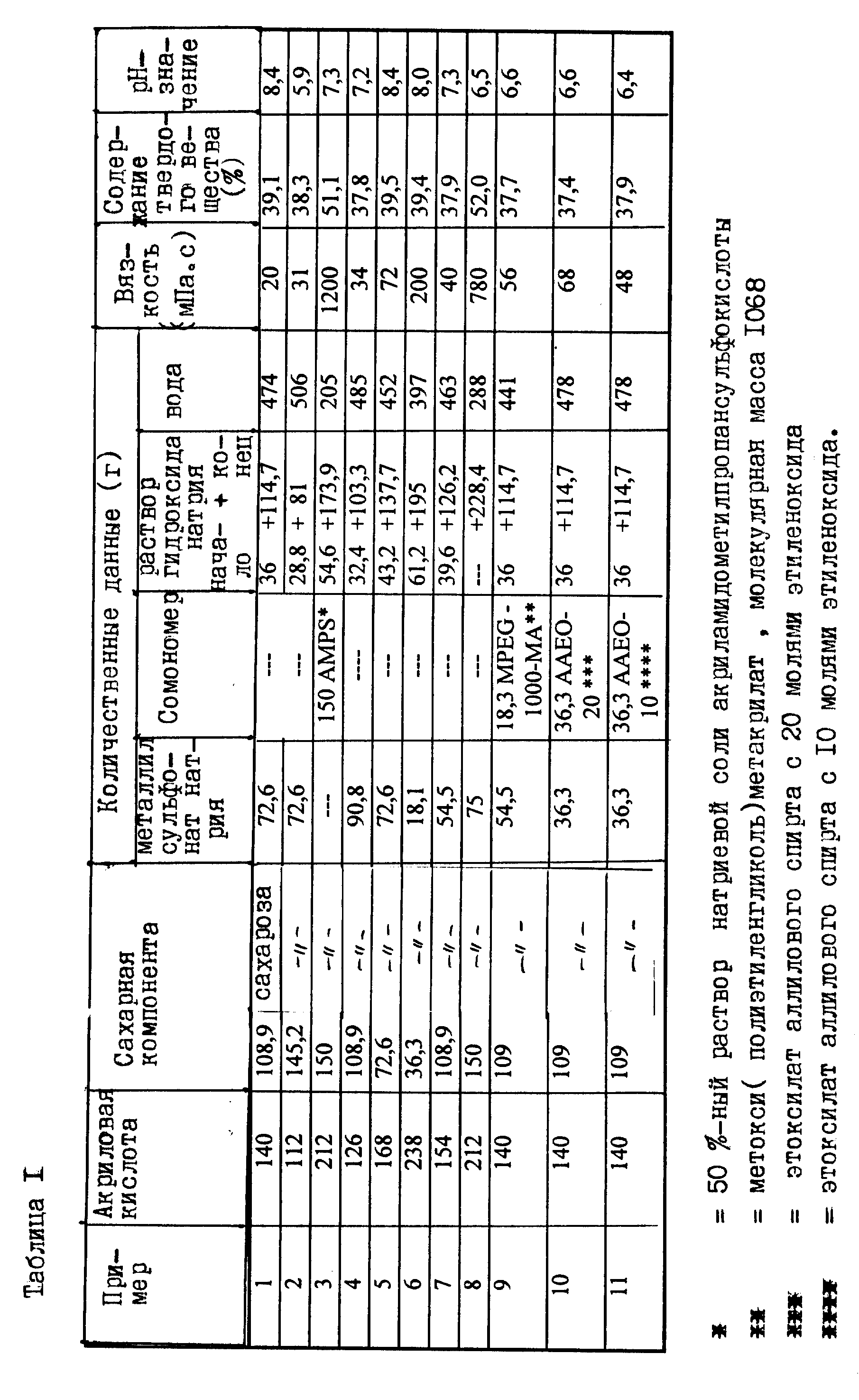

Примеры 1-7.

Смесь из акриловой кислоты, сахара, металлилсульфоната натрия, другого сомономера и воды в реакторе частично нейтрализуют с помощью 50%-ного раствора гидроксида натрия, охлаждают до 25oC и смешивают с 8,8 г меркаптоэтанола, 0,02 г сульфата железа в 10,0 г волы и 3 г 35%-ной перекиси водорода. Когда повышающаяся за счет осуществляемой реакции полимеризации температура в реакторе поднимается выше 75oC, то после достижения максимальной температуры 75oC ее снижают. Когда температура остается ниже 75oC, то для достижения температурного максимума подогревают до 75oC. Затем в реактор вводят 2 г гидроксиламмонийхлорида в 15,7 г воды и 14,3 г 35%-ной перекиси водорода и происходит новый подъем температуры. После прекращения экзотермической реакции нагревают до 95oC и выдерживают 2 часа при этой температуре, после чего охлаждают и при 40-45oC нейтрализуют с помощью 50%-ного раствора гидроксида натрия. Полимеризаты окрашены в коричневый цвет и прозрачные. Используемые количества и сведения о полимеризатах представлены в табл. 1.

Пример 8

Ход полимеризации соответствует примерам 1-7 с тем изменением, что в самом начале не

проводят частичной нейтрализации и полимеризуют в кислых условиях.

Пример 9-11

Протекание полимеризации соответствует примерам 1-8, однако, здесь используют только 4,4 г

меркаптоэтанола. Результаты указаны в табл. 1.

Пример 12

224 г акриловой кислоты в реакторе для полимеризации смешивают с 381,6 г воды и частично нейтрализуют с помощью 64 г

45%-ного раствора гидроксида натрия. В этот раствор при перемешивании вводят 36,3 г сахарозы и 36,3 г металлилсульфоната натрия. Затем добавляют 8,8 г меркаптоэтанола, 0,02 г сульфата железа-(II) в 10,

0 г воды и 3 г 35%-ного пероксида водорода. Температура повышается от 25 до 101oC, затем ее снижают. При 75oC добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35%-ной

перекиси водорода, благодаря чему температура повышается до 79oC. Путем нагревания температуру доводят до 95oC и поддерживают в течение 2-х часов. Затем

добавляют 15 г 35%-ной

перекиси водорода, снижают температуру до 70oC, нейтрализуют с помощью 204 г 45%-ного раствора гидроксида натрия и полимеризуют еще следующие 30 минут при 70oC. Готовый

полимеризат светло-желтый и прозрачный, содержит 41,1% сухого вещества, имеет вязкость 80 мПа • с и pH-значение = 6,6. Измерения среднечислового и средневесового молекулярного веса дали

значения: Mn = 1412 и Mw = 4939. Остаточное содержание мономеров составляет: акриловой кислоты = 0,006% и металлилсульфоната натрия = 0,143%.

Пример 13

82,2 г акриловой кислоты разбавляют с помощью 414,8 г воды и смешивают с 21,1 г 50%-ного раствора гидроксида натрия, 58,1 г металлилсульфоната натрия, 116,2 г сахарозы и 205,4 г раствора (40%-ного

водного раствора) акриламида. После добавки 8,8 г меркаптоэтанола, 0,02 г сульфата железа-(II) в 10 г воды и 3 г 35%-ной перекиси водорода температура повышается от 25 до 70oC, после чего

добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35%-ной перекиси водорода. После этого температура возрастает до 79oC и затем повышается за счет нагревающей бани до 95o

C и поддерживается в течение 2-х часов. Затем охлаждают до 45oC и нейтрализуют с помощью 67,3 г 50%-ного раствора гидроксида натрия. Полимеризат окрашен в темно-коричневый цвет и прозрачный,

содержание сухого вещества составляет 36,8%, вязкость составляет 35 мПа • с и pH-значение = 7,00.

Пример 14

192,8 г акриловой кислоты смешивают с 272,6 г воды, 55,1 г

45%-ного раствора гидроксида натрия, 100 г металлилсульфоната натрия и 150 г сахарозы. При 25oC добавляют 8,8 г меркаптоэтанола, 0,02 г сульфата железа в 10 г воды и 3 г 35%-ной перекиси

водорода. Температура повышается до 91oC, затем ее понижают. Начиная с 72oC, добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35%-ной перекиси водорода, после чего

температура повышается до 93oC. Еще раз добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35%-ной перекиси водорода и в течение 2-х часов поддерживают температуру 95oC.

Полимеризат прозрачный и темно-коричневого цвета, pH-значение составляет 6,3, вязкость = 530 мПа • с и содержание сухого вещества составляет 51,2%. Измерения среднечислового и средневесового

молекулярного веса дали величины: Mn = 841 и Mw = 2554. Остаточное содержание мономеров составляет: акриловой кислоты = 0,002% и металлилсульфоната натрия = 0,77%.

Пример 15

30 вес. % смеси из 212,1 г акриловой кислоты, 150 г сахарозы, 75 г металлилсульфоната натрия, 287,7 г воды и 54,6 г 50%-ного раствора гидроксида натрия помещают в реактор и при

21oC смешивают с 2,6 г меркаптоэтанола, 0,9 г 35%-ной перекиси водорода и 0,02 г сульфата железа-(II) в 8,6 г воды, после чего температура повышается до 86oC. Затем добавляют 6,2

г меркаптоэтанола и 0,02 г сульфата железа-(II) в 8,6 г воды и одновременно в течение 1 часа вводят остаток вышеуказанной смеси мономеров, а также раствор и 2,1 г 35%-ной перекиси водорода в 1,4 г

воды. Температуру поддерживают при 85oC. По окончании добавления вводят 14,3 г 35%-ной перекиси водорода. Температура повышается до 97oC, затем ее понижают. При достижении

температуры = 85oC добавляют 2 г гидроксиламмонийхлорида в 8,5 г воды и эту температуру поддерживают в течение 2-х часов. После этого охлаждают до 40oC и нейтрализуют с помощью

173,8 г 50%-ного раствора гидроксида натрия. Полимеризат темно-коричневого цвета и прозрачный, содержание сухого вещества составляет 52,8%. pH-значение = 6,7 и вязкость = 1040 мПа • с.

Определяют среднечисловой и средневесовой молекулярные веса: Mn = 1755 и Mw = 6773. Остаточное содержание акриловой кислоты составляет 0,01% и остаточное содержание

металлилсульфоната натрия составляет 0,32%.

Пример 16

212,1 г акриловой кислоты смешивают с 281,3 г воды, 54,6 г 50%-ного раствора гидроксида натрия, 75 г металлилсульфоната

натрия и 150 г сахарозы и при 25oC смешивают с 8,8 г меркаптоэтанола, 0,02 г сульфата железа-(II) в 10 г воды и 3 г 35%-ной перекиси водорода. Температура повышается до 101oC,

затем ее понижают. Начиная с 80oC, добавляют 2 г гидроксиламмонийхлорида в 8,6 г воды и 5 г персульфата натрия в 15,0 г воды, затем в течение 70 минут поддерживают температуру 85o

C. После охлаждения до 40oC нейтрализуют с помощью 173,8 г 50%-ного раствора гидроксида натрия. Полимеризат желтого цвета и прозрачный, имеет содержание сухого вещества = 51,5%, вязкость =

360 мПа • с и pH-значение = 6,5.

Пример 17

212,7 г акриловой кислоты смешивают с 2,5 г триаллиламина, 281,3 г воды, 54,6 г 50%-ного раствора гидроксида натрия, 75 г

металлилсульфоната натрия и 150 г сахарозы и при 20oC смешивают с 0,02 г сульфата железа-(II) в 10 г воды и 3 г 35%-ного раствора перекиси водорода. Слегка при нагревании повышают

температуру в течение 90 минут до 102oC. Затем оставляют охлаждаться до 75oC, добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35%-ного раствора перекиси водорода и

перешивают в течение 1 часа при 95oC. После этого охлаждают до 40oC и нейтрализуют с помощью 174 г 50%-ного раствора гидроксида натрия. Полимеризат прозрачный и коричневого цвета,

содержание сухого вещества в нем 52,3%, вязкость = 1900 мПа • с и pH-значение составляет 7,6. Среднечисловой и средневесовой молекулярный вес составляет: Mn = 2558 и Mw =

8467 соответственно.

Пример 18

74,7 г акриловой кислоты, 26,4 г металлилсульфоната натрия, 150 г сахарозы, 186,6 г воды и 43,4 г гидроксида натрия взаимно растворяют и вносят

в реактор и нагревают до кипения. В промежуток времени 5 часов в реактор добавляют раствор из 137,4 г акриловой кислоты, 48,6 г металлилсульфоната натрия и 50 г воды, а также в течение 6 часов

добавляют по 80 г 30%-ного раствора перекиси водорода и 96 г 25%-ного водного раствора персульфата натрия. По окончании добавления перемешивают дополнительно еще следующий 1 час, после чего охлаждают

до 40oC и нейтрализуют с помощью 166,9 г 50%-ного раствора гидроксида натрия. Полимеризат бесцветный и прозрачный, содержание сухого вещества в нем составляет 52% и вязкость = 820 мПа

• с. Остаточное содержание мономера составляет: 0,002% акриловой кислоты и 0,025% металлилсульфоната натрия. Среднечисловой и средневесовой молекулярный вес составляет, соответственно, Mn = 2014 и Mw = 5135.

Пример 19

190,8 г акриловой кислоты, 261,0 г воды, 49,0 г 50%-ного раствора гидроксида натрия, 150 г сахарозы, 75 г металлилсульфоната

натрия и 21,2 г винилацетата взаимно растворяют и вводят в реактор. После добавки 8,8 г меркаптоэтанола, 0,02 г сульфата железа-(II) в 10 г воды и 3 г 35%-ного раствора перекиси водорода температура

повышается от 23 до 88oC, затем ее снижают до 75oC, после чего добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35%-ного раствора перекиси водорода. Температуру

кратковременно повышают до 90oC и затем в течение 1 часа поддерживают примерно при 85oC с помощью нагревательной бани. Далее присоединяют водоотделитель, чтобы отогнать

непрореагировавший винилацетат. При этом в течение 1 часа отделяются 5 г винилацетата и 31,7 г воды, при этом температуру в реакторе повышают до 99oC. Затем охлаждают и нейтрализуют с

помощью 50%-ного раствора гидроксида натрия. Полимеризат прозрачный и окрашен в темно-коричневый цвет, содержание сухого вещества составляет 51%.

Сравнительный пример (согласно патенту

ФРГ C 2-37 14 732. Пример 2)

108 г акриловой кислоты нейтрализуют с помощью 300 г 20%-ного раствора гидроксида натрия. 91 г глюкозы растворяют в 100 г воды и смешивают с 49 г 35%-ного

раствора перекиси водорода. В реакционном сосуде 100 г воды нагревают до 85oC, и затем в течение 90 минут приливают раствор акриловой кислоты и раствор глюкозы, причем pH-значение

поддерживают при 9,0. Спустя 10 минут по окончании добавления, температура в реакционном сосуде внезапно повышается до 103oC и полимеризат окрашивается в желтый цвет. После этого охлаждают.

Раствор полимера содержит 30,6% твердого вещества и имеет вязкость 220 мПа•с. Путем добавления соляной кислоты полимер можно осадить в виде слизистого осадка.

Сравнительный

пример 2 (согласно патенту ФРГ A 1-40 03172, Пример 2)

243 г воды, 160 г сахарозы, 47,9 г малеинового ангидрида, 0,57 г фосфористой кислоты и 2 г гидросульфата натрия вводят в реакционный

сосуд и перемешивают в течение 1 часа при 80oC в токе азота. Затем к содержимому медленно добавляют 70,5 г 50%-ного раствора гидроксида натрия и в течение 5 часов при 80oC

добавляют раствор 133,6 г акриловой кислоты в 141,9 воды и в течение 6 часов к содержимому равномерно добавляют растворы: 8,1 г 35%-ного раствора перекиси водорода в 37,6 г воды и 2,85 г сульфата

натрия в 40 г воды. Затем смесь дополнительного нагревают еще 2 часа. Раствор полимера содержит 37,7% твердого вещества и имеет вязкость 155 мПа•с.

Сравнительный пример 3

(согласно патенту ФРГ A 1-4003172, Пример 25)

290 г мальтодекстрина МД 14 (значение эквивалента декстрозы 14, фирма Avebe), 470 г воды, 4,2 мл 0,1%-ного водного раствора аммонийсульфата

железа-(II), 101,4 г малеинового ангидрида и 74,5 г гидроксида натрия вносят в реакционный сосуд и нагревают до кипения. После начала кипения в течение 5 часов добавляют смесь из 120 г акриловой

кислоты и 132,7 г 50%-ного водного раствора натриевой соли акриламидометилпропансульфокислоты и в течение 6 часов прибавляют 80 г 30%-ного раствора перекиси водорода и раствор 24 г персульфата натрия

в 72 г воды и при этом поддерживают температуру кипения смеси. По окончании последней дозировки инициатор дополнительно нагревают еще в течение 1 часа. Затем нейтрализуют с помощью 155 г 50%-ного

раствора гидроксида натрия. Получают мутный коричневый раствор с содержанием твердого вещества 45,2% и вязкостью 560 мПа•с. В течение 14 дней из мутного раствора выделяется осадок.

Сравнительный пример 4

108,9 г сахарозы, 185 г воды, 77 г малеинового ангидрида, 2,2 мг аммонийсульфата железа-(II) и 112,8 г 50%-ного раствора гидроксида натрия помещают в реактор

и нагревают до кипения. После начала кипения в течение 4-х часов добавляют раствор 77 г акриловой кислоты, 54,4 г металлилсульфоната натрия и 94 г воды и в течение 5 часов прикапывают раствор из 34 г

35%-ного раствора перекиси водорода, 12 г персульфата натрия и 66 г воды. После этого перемешивают еще 1 час при температуре кипения с обратным холодильником и затем нейтрализуют с помощью 93,6 г

50%-ного раствора гидроксида натрия. Коричневого цвета раствор полимера прозрачный, имеет вязкость 74 мПа•с и содержание твердого вещества 43,8%. В течение всей реакции полимеризации можно

наблюдать выделение диоксида углерода.

Сравнительный пример 4 осуществляют соответственно патенту ФРГ A 1-40 03 172 с малеиновым ангидридом в качестве сомономера и демонстрируют обусловленную этим потерю карбоксильных групп за счет отщепления CO2 и сильное падение способности связывать кальций (табл. 4) по сравнению с получаемым согласно изобретению полимеризатом согласно примеру 7. Сравнительный пример 4 по составу мономеров отличается от примера 7 лишь тем, что 50% акриловой кислоты заменяют на малеиновый ангидрид.

Сравнительный пример 5

154 г акриловой кислоты, 444 г воды, 54,5 г металлилсульфоната натрия, 113,7 г мальтодекстрина (значение эквивалента декстрина 20) и 39,6 г 50%-ного раствора гидроксида натрия взаимно растворяют

в реакторе и при 28oC смешивают с 4,4 г меркаптоэтанола, 0,02 г сульфата железа в 8,6 г воды и 3 г 35%-ного раствора перекиси водорода в 1,4 г воды. Температура повышается вплоть до 62oC. Затем добавляют 2 г гидроксиламмонийхлорида в 8,6 г воды и 14,3 г 35%-ного раствора перекиси водорода в 7 г воды. Температура еще раз повышается до максимума при 75oC. С помощью

внешней нагревательной бани температуру повышают до 95oC и поддерживают в течение 2-х часов. После этого охлаждают до 30oC и нейтрализуют с помощью 126,2 г 50%-ного раствора

гидроксида натрия и с помощью 13,7 г воды устанавливают содержание твердого вещества = 36,5%. Полимеризат мутный, коричневого цвета и имеет вязкость 90 мПа•с. Муть в течение нескольких дней

оседает в виде осадка.

Сравнительный пример 5 осуществляется в соответствии с примером 7, причем сахарная компонента заменена на производное крахмала (мальтодекстрин). Таким образом демонстрируют, что применение более высокомолекулярных полисахаридов часто приводит к образованию мутных и неоднородных полимеризатов.

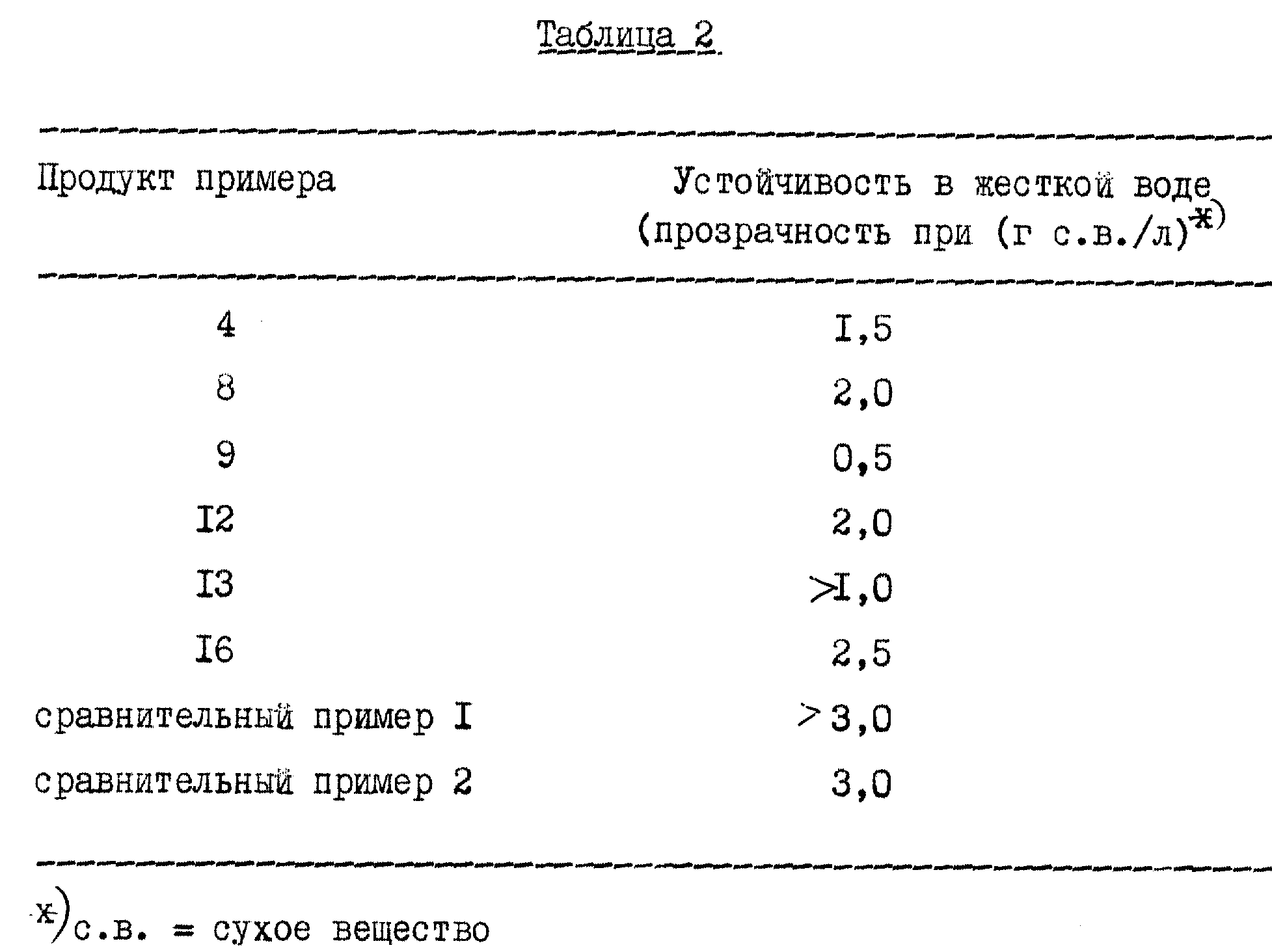

Определение устойчивости по отношению к жесткой

воде

К испытуемой воде с 33,6o dH (жесткость по чистому кальцию) добавляют определенное количество 10%-ного раствора привитого сополимера, кипятят в течение 5 минут на

нагревательной плитке и затем оценивают визуально в отношении прозрачности, опалесценции и помутнения. Путем изменения количества привитого сополимера определяют концентрацию в граммах продукта (сухое

вещество) на литр жесткой воды, при которой после предшествующих помутнения/опалесценции впервые появляется прозрачный раствор.

Результаты отчетливо показывают, что с помощью предлагаемых согласно изобретению полимеризатов можно достигать эффективного ингибирования образования накипи или подобных отложений, соответственно, осаждений составных частей жесткой воды.

Результаты представлены в табл. 2.

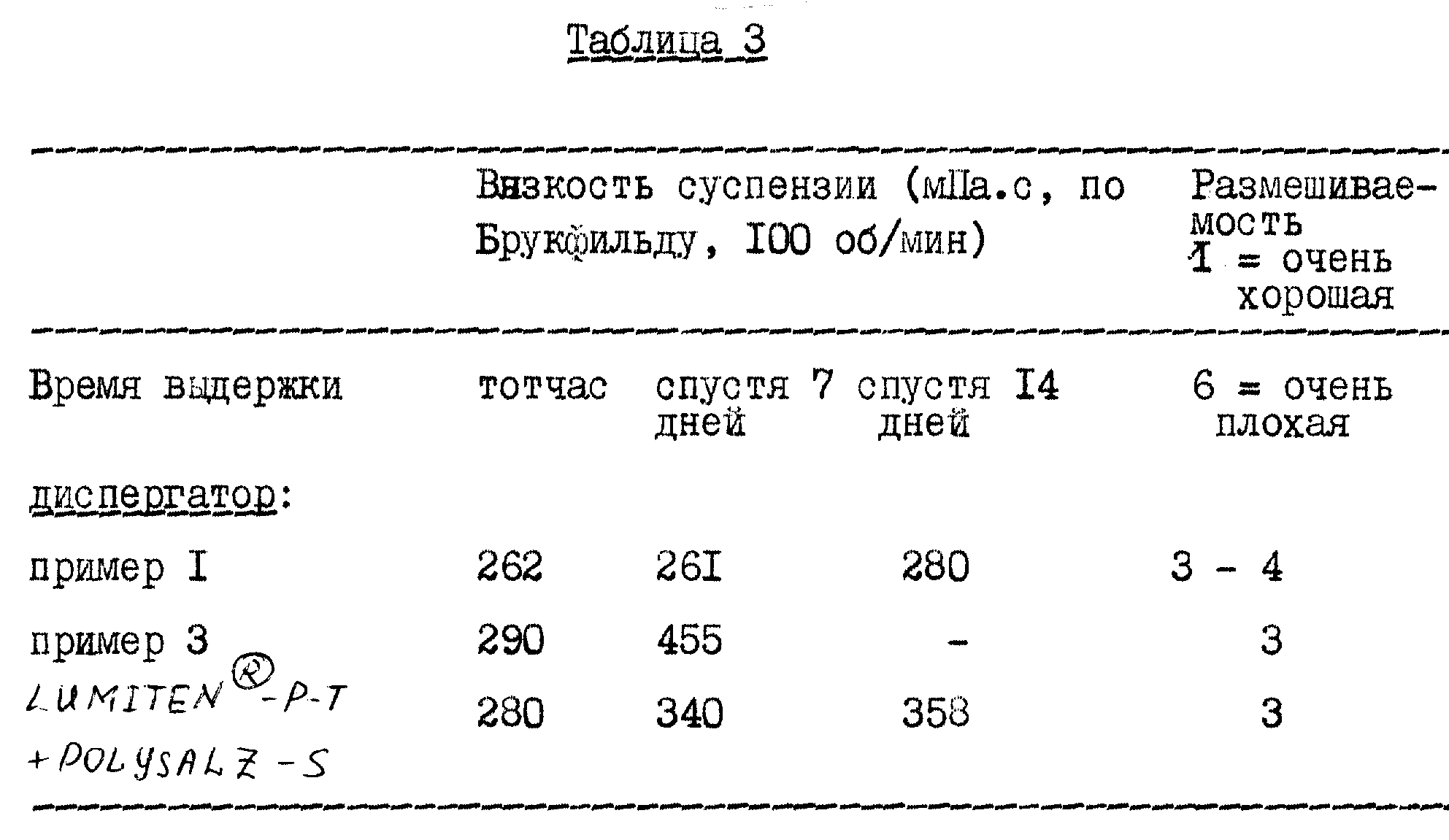

Опыты по диспергированию

Для того, чтобы показать диспергирующее действие предлагаемых согласно изобретению привитых сополимеров

на пигменты, тальк (Finntalk C 10, фирма OMYA) примешивают в водные растворы привитых сополимеров с pH = 12,0 вплоть до содержания пигмента 65%, и непосредственно, а также спустя 7 дней измеряют

вязкость и оценивают размешиваемость (1 - > 6). В качестве уровня техники берут комбинацию из POLYSALZ® -S/LUMITEN® -P-T (фирма БАСФ АГ). Добавка

диспергатора составляет 0,2%/atro пигмент, или в случае POLYSALZ® -S/LUMITEN® -P-T, соответственно рекомендации изготовителя, следующая: 0,15/1% на atro пигмент

(см. табл. 3).

Определение способности связывать кальций

Способность связывания кальция определяют по так называемому Hampshire - тесту, при котором полимер титруют в

присутствии карбонат-ионов с помощью раствора ацетата кальция. Конечное значение титрования указывают в мг CaCO3/г полимера.

Осуществление: 1 г комплексообразователя растворяют в 50 мл дистиллированной воды, нейтрализуют с помощью раствора гидроксида натрия, смешивают с 10 мл 2%-ного раствора карбоната натрия, доливают до объема 100 мл и устанавливают pH-значение = 11,0. Титрование проводят с помощью 0,25 М раствора ацетата кальция вплоть до появления не исчезающего отчетливого помутнения/осаждения. Предстадия помутнения определяется по легкой опалесценции, переход в зависимости от комплексообразователя узкий или широкий. Некоторые из предлагаемых согласно изобретению полимеризатов обладают настолько высокой комплексообразующей способностью, что, кроме опалесценции, не наступает никакого дальнейшего помутнения.

Результаты представлены в табл. 4.

Предлагаемые согласно изобретению полимеризаты обладают очень высокими значениями в отношении способности связывать кальций. За счет совместного применения малеинового ангидрида (сравнительные примеры 2 и 4), соответственно, из-за отсутствия содержащего сульфокислотные группы мономера (сравнительный пример 1) образуются полимеризаты с ухудшенной связывающей способностью в отношении кальция.

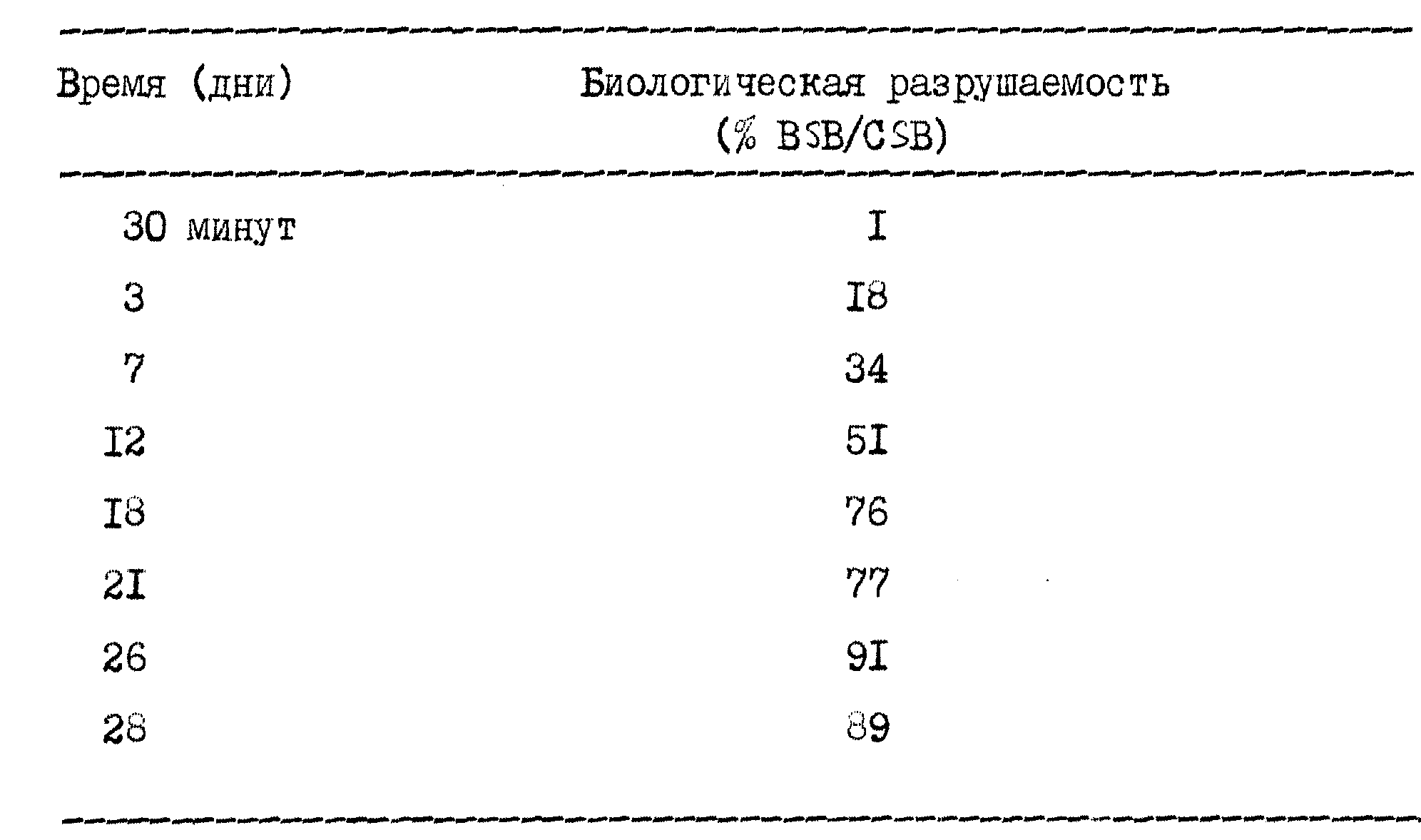

Биологическая разрушаемость

Биологическую

разрушаемость можно определять различными методами. Согласно Zahn-Wellens - тесту, например, исследуют снижение количества углерода в содержащей шлам отстойника тест-среде. Так как уменьшение

количества углерода может наступать как за счет биологического разрушения, так и за счет адсорбции на шламе отстойника, интерпретация результатов однозначно невозможна.

Для оценки биологической разрушаемости поэтому используют модифицированный MITI-тест (OECD, руководящее указание 301 для испытания химикалиев), при котором измеряют потребляющееся во время разрушения количество кислорода. Погрешность оценки вследствие адсорбции на шламе отстойника при этом отсутствует. Привитой сополимер примера N 7 в вышеуказанном MITI-тест спустя 28 дней показывает биологическое разрушение на 78,5% BSB/CSB. Этот результат показывает хорошую биологическую разрушаемость.

Результаты представлены в табл. 5.

В качестве другого теста на разрушение используют модифицированный STURM - тест, соответственно EG - руководящим указаниям 84/449/EWGC5 и OECD - руководящему указанию N 301 В. При этом осуществляют биологическое разрушение полимера согласно примеру 20 за счет выделения диоксида углерода в течение 28 дней и определяют на 89% разрушение.

Пример 20

Здесь повторяют пример 9 с тем изменением, что применяют 36,3 г

метоксиполиэтиленгликольметакрилата и 36,3 г металлилсульфоната натрия. Полимеризат содержит 36,3% сухого вещества, имеет pH-значение 6,3 и вязкость 80 мПа•с. Определенный среднечисловой и

средневесовой молекулярный вес составляет, соответственно, Mn = 2009 и Mw = 7170.

Пример 21

К раствору 154 г акриловой кислоты, 39,6 г 50%-ного раствора

гидроксида натрия, 108,9 г сульфатоэтилметакрилата натрия (50%-ный водный раствор), 136,1 г глюкозы в 372 г воды при 25oC добавляют 8,83 г меркаптоэтанола, 0,02 г сульфата железа

(растворенного в 10 г воды), а также 3 г 35%-ного раствора перекиси водорода (растворенного в 5 г воды). В течение 9 минут температура повышается до 80oC, после чего добавляют 2 г

гидроксиламингидрохлорида (растворенного в 10 г воды) и 14,3 г 35%-ного раствора перекиси водорода (растворенного в 10 г воды). Затем нагревают до 95oC и эту температуру поддерживают в

течение 2-х часов. После охлаждения нейтрализуют с помощью 126,2 г 50%-ного раствора гидроксида натрия. Полимеризат содержит 36,1% сухого вещества, имеет pH-значение = 5,5 и следующие среднечисловой и

средневесовой молекулярные веса: Mn = 1684 и Mw = 6800.

Пример 22

Здесь повторяют пример 3 с тем изменением, что вместо AMPS применяют эквивалентное

весовое количество винилфосфорной кислоты. Течение полимеризации в начальной фазе немного замедлено и за счет кратковременного незначительного дополнительного нагревания реакция становится снова

отчетливо экзотермической. Полимеризат содержит 52,0% сухого вещества и имеет вязкость 960 мПа•с, pH-значение составляет 5,4.

Пример 23

Соответственно осуществлению

опыта примеров 1-8 получают полимер с помощью следующих составных мономерных частей:

Загрузка: 61,6 г акриловой кислоты, 43,6 г гидроксиэтилгликозида, 21,8 г металлилсульфоната натрия, 170,5

г воды и 15,8 г 50%-ного раствора гидроксида натрия,

Инициирование: 3,5 г меркаптоэтанола, 8 мг сульфата железа-(II), растворенные в 8 г воды, 1,2 г 35%-ного раствора перекиси водорода, а

также 0,8 г гидроксиламингидрохлорида, растворенные в 8 г воды, и 5,7 г 35%-ного раствора перекиси водорода, растворенные в 7 г воды,

Нейтрализация; 50,5 г раствора гидроксида натрия

(50%-ного). Полимеризат содержит 34,9% сухого вещества, имеет pH-значение = 7,0 и вязкость = 37,5 мПа•с. Способность связывать кальций согласно Hampshire - тесту составляет 1369 мг CaCO3/г полимера в виде сухого вещества.

Пример 24

В методике примера 3 вместо используемого там AMPS - мономера применяют 187,5 г 40%-ного раствора натриевой соли

аллилиминодиуксусной кислоты. Полимеризат имеет содержание сухого вещества 53,0% и вязкость 1210 мПа•с. Устойчивость в жесткой воде составляет 2,0 г полимера в виде сухого вещества/л.

Пример 25

192,8 г акриловой кислоты разбавляют с помощью 276,7 г воды и смешивают с 49,6 г 50%-ного раствора гидроксида натрия, 150,0 г сахарозы, 75 г металлилсульфоната натрия, а

также 25 метоксиполиэтиленгликольметакрилата (17 моль этиленоксида). После добавки 20 мг сульфата железа-(II), растворенных в 10 г воды, и 4,4 г меркаптоэтанола, полимеризацию инициируют с помощью 3,0

г 35%-ного раствора перекиси водорода, растворенных в 10 г воды. После достижения максимума температуры 87oC добавляют раствор 4,5 г персульфата натрия в 40 г воды и затем перемешивают еще

2 часа при 95oC. Охлаждают и нейтрализуют с помощью 158,0 г 50%-ного раствора гидроксида натрия. Полимеризат содержит 50,0% сухого вещества, имеет молекулярный вес Mn = 1,8

• 103 и Mw = 6 • 103, а также устойчивость в жесткой воде 1,5 г полимера (в расчете на сухое вещество)/л.

Согласно примеру 25 получают полимеризат, в котором используемые количества металлилсульфоната натрия и метоксиполиэтиленгликоля (17 моль этиленоксида) каждый раз составляют 50 г. Продукт содержит 50% сухого вещества и при титровании до помутнения для определения способности связывать кальций нет появления никаких осадков. Устойчивость по отношению к жесткой воде составляет 1,5 г полимера (в расчете на сухое вещество)/л.

Пример 26

Влияние промывки на окрашивания

В этом примере описывается применение предлагаемых согласно изобретению полимеризатов на примере периодической

промывки после окрашивания активными красителями хлопковой ткани.

Сначала спускают красильный раствор и затем

1. промывают в переливе в течение 10 минут при 60oC,

2. промывают в свежем растворе при 90oC в течение 10 минут,

3. промывают с помощью 1 г/л полимеризата согласно примеру 9 сначала 10 минут при 90-95oC, затем 15

минут при 45oC.

Хлопковая ткань интенсивно окрашена, не содержит расплывов и имеет хорошую устойчивость к стирке.

Вышеуказанные времена, температуры и последовательности даны в качестве примера. Применять предлагаемые согласно изобретению полимеризаты также можно при других условиях способа стирки (промывки).

Пример 27

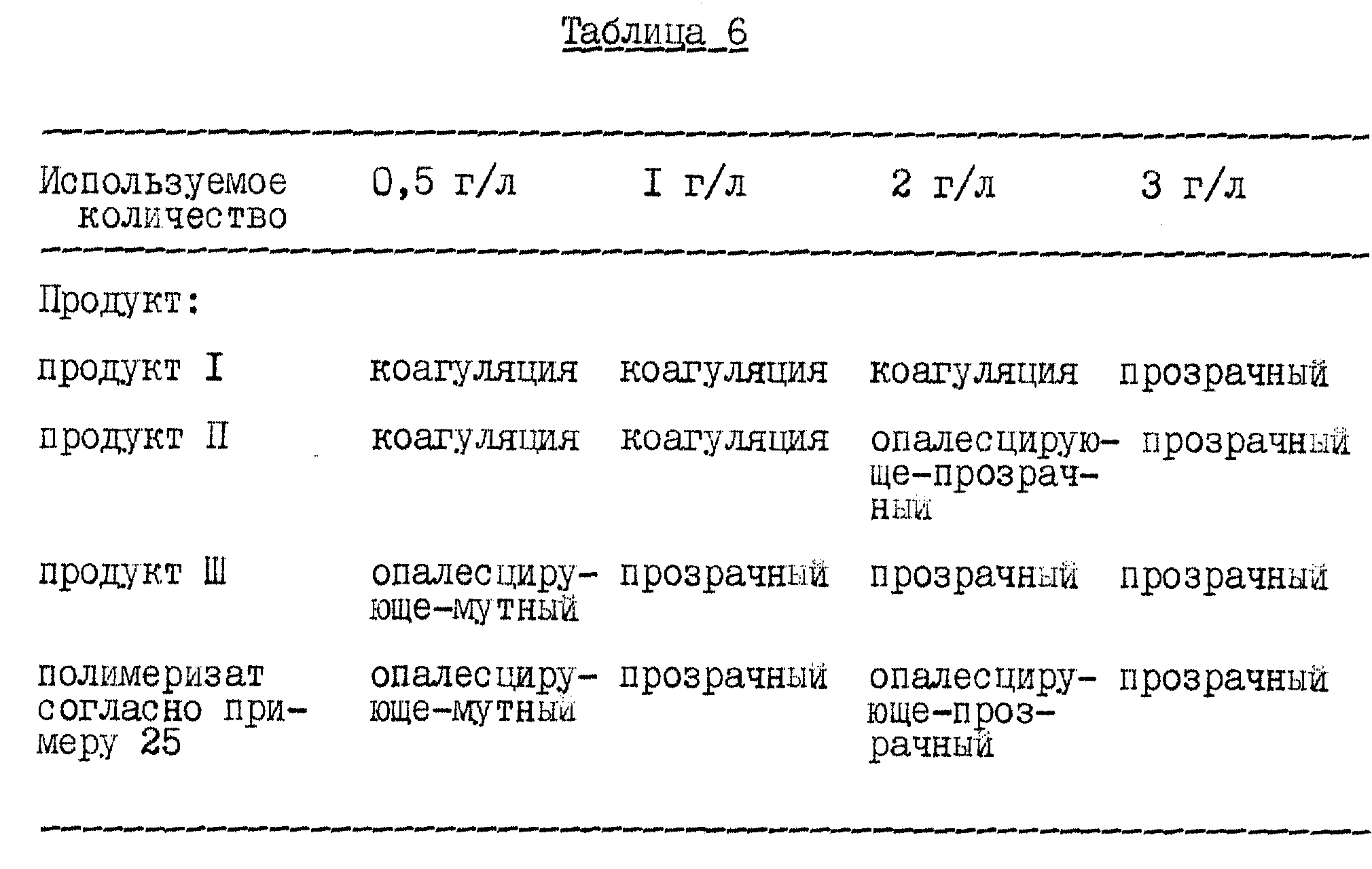

Проведение диспергаторов в сильно щелочном растворе (ванне)

Испытуемые растворы (объем жидкости 500 мл) из воды с 24oС dH и 10 г/л NaOH и предлагаемого согласно изобретению

полимеризата нагревают до температуры кипения, выдерживают 15 минут при этой температуре и затем охлаждают. Дефицит раствора выравнивают за счет добавки воды (20oC dH).

В

табл. 6 представлен внешний вид растворов в зависимости от используемого количества полимеризата по сравнению с продажными продуктами I, II и III:

Прозрачные растворы получают при

используемых количествах, начиная с 3 г/л с помощью продукта 1, 2 г/л с помощью продукта II, I г/л с помощью продукта III и I г/л для полимеризата согласно примеру 25.

Пример 28

Пасмы хлопка-сырца при модуле ванны 1:10 с 5 мл уксусной кислоты кипятят в течение 30 минут. Затем 200 мл ванны (раствора) охлаждают до 60oC и, смотря по обстоятельствам, смешивают с

0,5 г/л, 1,0 г/л и 2 г/л полимеризата согласно примеру 25, 0,05 г/л индантренового синего BC CoII, 20,0 мл/л 50%-ного раствора NaOH и 5,0 г/л концентрированного гидросульфита. После времени

воздействия 15 минут (при 60oC) раствор отсасывают через фильтр с синей полосой.

Полимеризаты проявляют хорошее диспергирующее действие и в случае применяемых концентраций предотвращают выделение коагулятов.

Пример 29

Окрашенные в черный цвет PES - флоки, при модуле ванны 1:20, обрабатывают с помощью раствора 1 г/л полимеризата согласно примеру

25 и 1 г/л SOLOPOL® DP (этоксилат жирного амина, торговое название фирмы Хемише Фабрик Штокхаузен ГмбХ, Крефельд) в течение 20 минут при 70-80oC и затем подвергают горячей

и холодной промывке. С волокон удаляются олигомеры, пыль от волокон и краски.

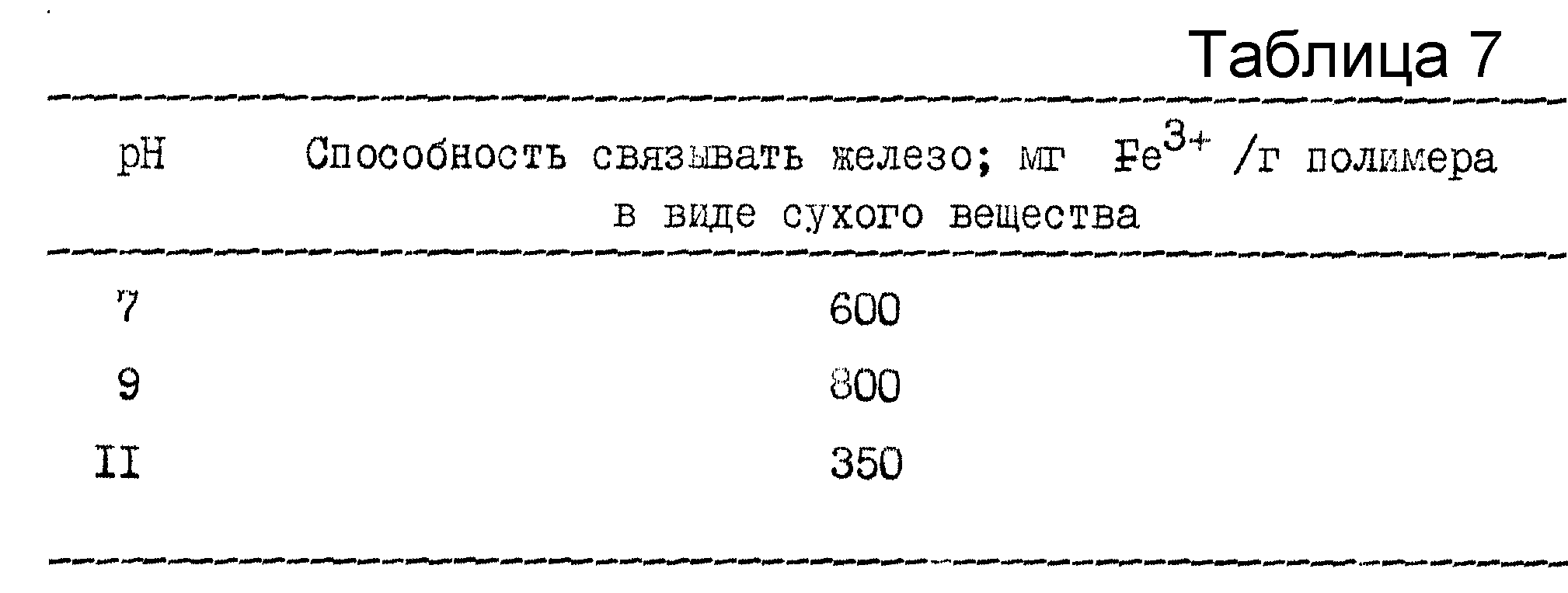

Пример 30

5 г полимера согласно примеру 16 растворяют в мерной колбе емкостью 500 мл в

дистиллированной воде и доливают до метки. Из полученного раствора пипеткой отбирают 10 мл и вносят в химический стакан емкостью 150 мл и разбавляют с помощью 80 мл дистиллированной воды.

В каждую смесь затем добавляют различные количества, измеряемые в мл, раствора FeCl3, который содержит растворенными 48,41 г FeCl3 • 6H2O на литр. Затем с помощью 0,1 н. раствора NaOH, соответственно 0,1 н. раствора HCl, устанавливают желательное значение pH. Раствор переносят в круглодонную колбу емкостью 250 мл и в течение часа кипятят с обратным холодильником. После охлаждения до комнатной температуры проводят оценку.

Для установления способности связывать железо берут ту смесь концентрационного ряда, в случае которой еще не наблюдается никакого помутнения/осаждения, в то время как самая ближайшая последующая смесь обнаруживает помутнение/осаждение. Расчет осуществляют в мг Fe3+ на 1 г продукта в виде сухого вещества (см. табл. 7).

Пример 32

Отбеливание 100% хлопкового линта со степенью белизны 29,5 (по Elrepho) осуществляют в ванне с модулем 1:20, со следующими стадиями

обработки:

1-я стадия: Обработка с помощью ванны (раствора) из 1 мл/л концентрированной HCl (37%-ной),

2 мл/л комбинации, включающей:

42,0 части предлагаемого согласно

изобретению полимеризата согласно примеру 25 при кислом конечном pH,

10,0 частей молочной кислоты,

25,0 частей глюконовой кислоты,

4,0 части фосфоновой кислоты,

14,

0 частей сульфата простого полигликолевого эфира жирного спирта с 12-18 C-атомами, и

5,0 частей антивспенивающего блоксополимера этиленоксида с пропиленоксидом,

в течение 30 минут

при 25oC.

2-я стадия: А) обработка с помощью ванны (раствора) из 10 мл/л 50%-ного раствора NaOH, и 2 г/л Lavoral® S 313 (продукт, выпускаемый в продажу фирмой Хемише Фабрик Штокхаузен ГмбХ), в течение 45 минут при 95oC.

Б) обработка с помощью ванны (раствора) из 10 мл/л 50%-ного раствора NaOH и 2 г/л комбинации согласно

стадии 1, в течение 45 минут при 95oC,

В) обработка с помощью ванны (раствора) из 10 мл/л 50%-ного раствора NaOH и 2 г/л предлагаемого согласно изобретению полимеризата примера 25,

в течение 45 минут при 95oC.

3-я стадия: Обработка с помощью ванны (раствора) из 3 мл/л комбинации согласно стадии 1 и 8 мл/л 35%-ного раствора перекиси водорода, в течение 45 минут при 95oC. Перекись водорода сначала разбавляют раствором из комбинации согласно стадии 1 и частичного количества воды и добавляют медленно горячим.

Раствор (ванну) спускают и материал подвергают горячей промывке при 80oC при добавке 2 мл/л полимеризата согласно примеру 25. 3 Образца отбеленного материала имеют степень белизны 68,7, 69,8 и 69,7.

Пример 33

Выделка кожи

Пригодность предлагаемых согласно изобретению полимеризатов для выделки кожи показывается ниже на примере хромового дубления Spalt (расщепленной)

- кожи и додубливания верха.

При хромовом дублении кожу обрабатывают растворами солей хрома, чтобы удерживать хром в коллагеновой ткани кожи. При этом по-возможности много хрома должно переходить из водного раствора в кожу. Предлагаемый согласно изобретению полимеризат примера 7 используют для этого применения с хорошим результатом, причем благодаря этому полимеру может отчетливо повышаться содержание хрома в коже.

Результаты представлены в табл. 8, 9, 2.

При додубливании верха в качестве критериев оценки используют мягкость, прочность к царапинам, окраску кожи и наполнение. Вышеуказанный полимеризат согласно примеру 7 испытывают по сравнению с имеющимися в продаже средствами для додубливания на основе акриламида с акриловой кислотой с получением следующих результатов (см. табл. 9).

Пример 34

В условиях примера 9 полимеризуют смесь, включающую 50,6% мас. акрилата натрия, 15,2% мас.

винилсульфоната натрия, 10,1% мас. метакрилата метоксиполиэтиленгликоля, 18,8% мас. акриламида и 5,3% мас. N,N'-диметилметакриламида, в присутствии крахмального сахара, состоящего из 33% мас. глюкозы,

42% мас. мальтозы и 25% мас. другого олигомерного сахара. Содержание сахара по отношению к весу мономеров и сахара составляет 28% мас.

Получен полимеризат темного цвета с вязкостью 42 мПа и содержанием сухого вещества 39,4% мас., связывающая способность кальция по Хамширу составляет 750 мг CaCO3/г полимера.

Пример 35

В условиях примера 9

полимеризуют смесь, включающую 45,5% мас. акрилата натрия, 5,9% мас. винилсульфоновой кислоты, 25,8,% мас. акриламида и 22,8% мас. метакрилата метоксиполиэтиленгликоля, в присутствии сорбита.

Содержание сорбита в смеси, состоящей из мономеров и сорбита, составляет 57,3% мас.

Получен полимеризат с содержанием сухого вещества 37,2% мас. и вязкостью 25 мПа, устойчивость по отношению к жесткой воде составляет около 1,0 г полимера/л (г с.в./л).

Пример 36

Повторяют пример 12, однако сахарозу заменяют на глюконовую кислоту. Получают светлый раствор

полимера с содержанием сухого вещества 40,5% мас. и вязкость 75 мПа.

Полимеризат характеризуется устойчивостью по отношению к жесткой воде, равной 1,0 г полимера/л, и связывающей способностью по отношению к кальцию, равной 1780 мг CaCO3/г полимера.

Пример 37

В отличие от примера 9 получают полимер из смеси, включающей 55% мас. акрилата

натрия, 30% мас. сахарозы и 15% мас. металлилсульфоната натрия. Получен раствор полимера с содержанием сухого вещества 43% мас., вязкостью 25600 мПа и значением pH, равным 8,3.

Реферат

Изобретение относится к водорастворимым, содержащим кислотные группы привитым сополимерам с биологической разрушаемостью на основе сахаров и моноэтиленненасыщенных карбоновых кислот, сульфокислот и/или фосфоновых кислот или солей этих кислот, а также, в случае необходимости, других мономеров, а также к способу получения этих сополимеров при температурах вплоть до 200oC с помощью радикальных инициаторов полимеризации. Полимеризуют смесь из 5 - 60 мас.% моно-, ди- и олигосахаридов, их производных или их смесей и 40 - 95 мас. % смеси мономеров, которая содержит по крайней мере одну моноэтиленненасыщенную кислоту, по крайней мере одну моноэтиленненасыщенную сульфокислоту, моноэтиленненасыщенный сложный эфир серной кислоты, и/или винилфосфоновую кислоту, или соли этих кислот с одновалентными катионами, а также, в случае необходимости, другие мономеры. Привитые сополимеры применяют в водных системах для связывания многовалентных ионов металлов, в качестве добавки к моющим средствам, в качестве вспомогательного средства при изготовлении бумаги. 2 с. и 20 з.п. ф-лы, 9 табл.

Комментарии