Топливная форсунка с продуваемой изолирующей воздушной полостью - RU2623319C2

Код документа: RU2623319C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к топливной форсунке для газотурбинного двигателя и, в частности, к топливной форсунке газовой турбины с продуваемой изолирующей воздушной полостью.

Известный уровень техники

Газотурбинные двигатели вырабатывают мощность, извлекая энергию из потока горячего газа, образующегося при сгорании топлива в потоке сжатого воздуха. В общем, турбинные двигатели содержат расположенный выше по ходу потока воздушный компрессор, соединенный с расположенной ниже по ходу потока турбиной, и камеру сгорания («топку»), установленную между ними. Высвобождение энергии происходит при сгорании смеси сжатого воздуха и топлива в камере сгорания. Образующиеся в результате горячие газы направляются на лопатки турбины, раскручивая турбину, за счет чего вырабатывается механическая энергия. В типичных турбинных двигателях одна или несколько топливных форсунок направляют определенный тип жидкого или газообразного углеводородного топлива (например, дизельное топливо или природный газ) в камеру сгорания для сжигания. В топливной форсунке указанное топливо смешивается со сжатым воздухом (подаваемым воздушным компрессором), после чего направляется в камеру сгорания для сжигания. Достигаемая при сжигании топлива в камере сгорания температура может превышать 2000°F (1093,3°С). Указанная высокая температура в камере сгорания может вызвать повышение температуры располагаемой вблизи топливной форсунки.

В топливных форсунках для направления топлива к камере сгорания предусмотрены топливные магистрали и топливные каналы. В результате повышения температуры топливной форсунки во время работы в указанных магистралях и каналах может произойти коксование жидкого топлива. Скопившиеся в магистралях и каналах коксовые отложения со временем могут привести к ограничению потока, что окажет негативное влияние на эффективность газотурбинного двигателя. В конструкциях определенных топливных форсунок предусмотрены изолирующие полости или завесы, окружающие магистрали или каналы, в которых может происходить коксование.

Сущность изобретения

Один из аспектов настоящего изобретения относится к топливной форсунке для двухтопливного газотурбинного двигателя. Топливная форсунка содержит проточный проход для топливовоздушной смеси, направляемой в камеру сгорания, который продолжается через топливную форсунку в продольном направлении. Топливная форсунка может также содержать канал для жидкого топлива, который охватывает, по меньшей мере, часть поточного прохода для топливовоздушной смеси. Канал для жидкого топлива может содержать множество топливных патрубков, сформированных для доставки жидкого топлива из топливного канала к поточного проходу. Топливная форсунка также содержит кольцевой кожух, который окружает указанный канал, формируя изолирующую воздушную полость, по меньшей мере, вокруг части указанного канала. В кольцевом кожухе может быть выполнено, по меньшей мере, одно отверстие для продувки, обеспечивающее связь между изолирующей воздушной полостью и окружающим кольцевой кожух пространством.

Другой аспект настоящего изобретения относится к способу работы двухтопливного газотурбинного двигателя. При режиме работы газотурбинного двигателя на жидком топливе жидкое топливо подается по сформированному для жидкого топлива каналу. Канал для жидкого топлива может быть сообщен с поточным проходом топливной форсунки посредством топливного патрубка. Канал для жидкого топлива может быть расположен внутри кольцевого кожуха, который охватывает указанный канал для жидкого топлива, формируя изолирующую воздушную полость, по меньшей мере, вокруг части канала для жидкого топлива. Кожух может содержать множество отверстий для продувки, которые соединяют изолирующую воздушную полость с пространством, окружающим кожух и содержащим сжатый воздух. Способ может включать смешивание в поточном проходе газообразного топлива, подаваемого по топливным патрубкам, со сжатым воздухом для формирования топливовоздушной смеси и направление указанной топливовоздушной смеси к камере сгорания газотурбинного двигателя. Способ, к тому же, может включать направление сжатого воздуха из пространства, содержащего сжатый воздух, в изолирующую воздушную полость, исключительно через множество отверстий для продувки, и направление сжатого воздуха из изолирующей воздушной полости к топливному поточному проходу для смешивания с топливовоздушной смесью, проходящей через него.

Еще один аспект изобретения относится к двухтопливному газотурбинному двигателю. Газотурбинный двигатель содержит компрессор, камеру сгорания, расположенную ниже по ходу компрессора, и топливную форсунку, сообщающуюся с компрессором и камерой сгорания. Для направления топливовоздушной смеси к камере сгорания в топливной форсунке сформирован поточный проход, который продолжается через топливную форсунку в продольном направлении. Топливная форсунка может содержать канал для жидкого топлива, охватывающий, по меньшей мере, часть поточного прохода, и множество топливных патрубков, соединяющих канал для жидкого топлива с поточным проходом. Топливная форсунка также содержит кольцевой кожух, который окружает указанный канал, формируя изолирующую воздушную полость вокруг указанного канала. В конструкции топливной форсунки указанный кожух предусмотрен с целью отделения изолирующей воздушной полости от окружающего кожух пространства, содержащего сжатый воздух. Кожух может содержать множество отверстий для продувки, через которые в воздушную полость направляется сжатый воздух из пространства, содержащего сжатый воздух. Диаметр любого из множества указанных отверстий для продувки может быть меньше или равен примерно 0,075 дм (1,9 мм).

Краткое описание чертежей

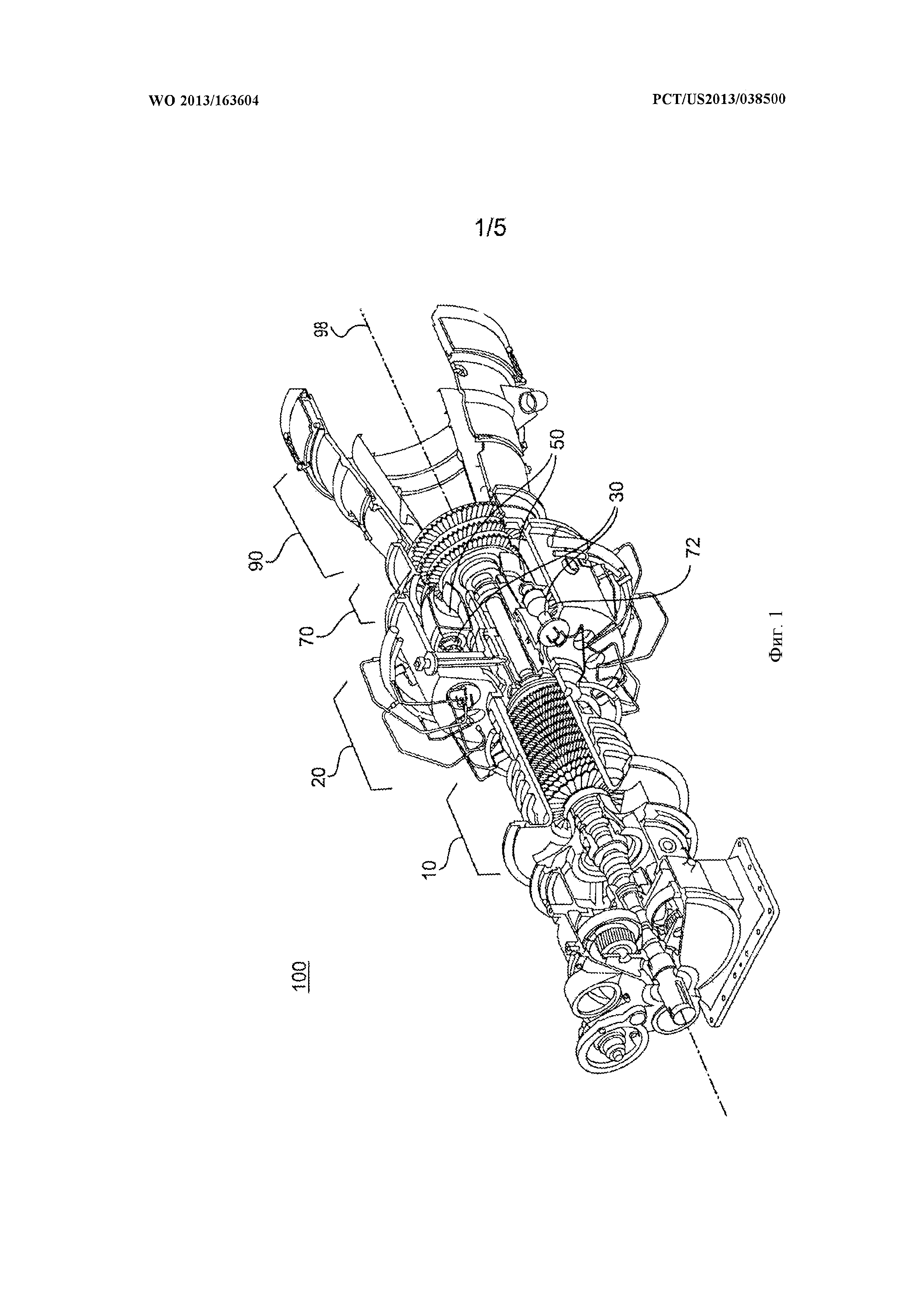

Фиг. 1 - иллюстративный пример компоновки газотурбинного двигателя согласно изобретению.

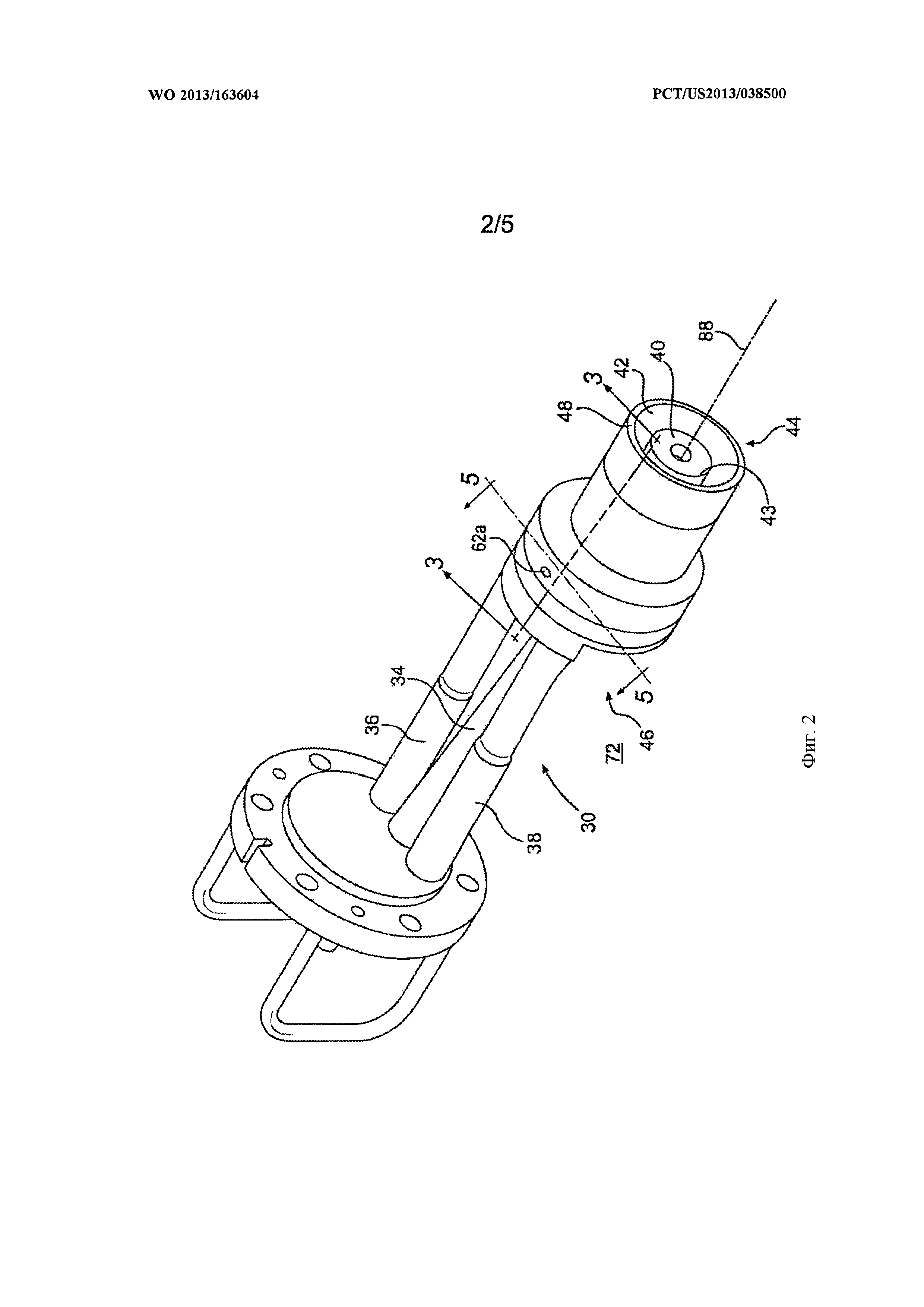

Фиг. 2 - иллюстративный пример топливной форсунки, применяемой в газотурбинном двигателе, представленном на фиг. 1.

Фиг. 3 - вид в продольном разрезе топливной форсунки, представленной на фиг. 2.

Фиг. 4 - местный вид канала для подачи топлива, выполненного в топливной форсунке, представленной на фиг. 2.

Фиг. 5 - вид в поперечном разрезе топливной форсунки, представленной на фиг. 2.

Подробное описание изобретения

На фиг. 1 представлен пример газотурбинного двигателя (ГТД) 100. ГТД 100 может содержать, наряду с другими системами, компрессорную систему 10, систему 20 сгорания топлива, турбинную систему 70 и систему 90 выпуска, которые расположены вдоль оси 98 двигателя. Компрессорная система 10 обеспечивает сжатие воздуха, который на выходе из компрессора имеет давление, составляющее приблизительно 200 фунтов на кв. дюйм, и температуру, составляющую приблизительно 800°F (426,7°С), и направляется к кожуху 72 системы 20 сгорания топлива. Затем сжатый воздух направляется от кожуха 72 в одну или несколько топливных форсунок 30, расположенных в нем. Сжатый воздух может смешиваться с топливом в топливной форсунке 30, и полученная смесь направляется к камере 50 сгорания. Топливовоздушная смесь воспламеняется и сгорает в камере 50 сгорания, в результате чего создаются газообразные продукты горения, имеющие высокое давление и температуру. Указанные газообразные продукты горения затем направляются к турбинной системе 70. В турбинной системе 70 от указанных газообразных продуктов горения отбирается энергия и через систему 90 выпуска в атмосферу направляются выхлопные газы. Компоновка ГТД 100, представленного на фиг. 1 и описанного выше, является только иллюстративной, и топливные форсунки 30 согласно настоящему раскрытию могут использоваться при любой конфигурации и компоновке ГТД 100.

На фиг. 2 представлена топливная форсунка 30 согласно одному из вариантов осуществления настоящего изобретения, которая соединена с камерой 50 сгорания ГТД 100. Топливная форсунка 30 продолжается от первого конца 44, который сообщается с камерой 50 сгорания до второго конца 46, который расположен в кожухе 72. В топливную форсунку 30 через отверстия (не видны на фиг. 2), предусмотренные на втором конце 46, поступает сжатый воздух, находящийся в кожухе 72. Кроме того, в топливную форсунку 30 со второго конца 46 поступает жидкое топливо, подаваемое по магистрали 38 для жидкого топлива (и магистрали 34 для подачи запального топлива). Указанное топливо смешивается со сжатым воздухом, проходящим через топливную форсунку 30, и полученная топливовоздушная смесь поступает в камеру 50 сгорания через первый конец 44 форсунки. Согласно некоторым вариантам осуществления настоящего изобретения, топливная форсунка 30 (в частности, форсунка, показанная на фиг. 2) представляет собой двухтопливную форсунку, которая конструктивно приспособлена по выбору доставлять к камере 50 сгорания газообразное топливо либо жидкое топливо. В двухтопливных форсунках предусмотрено переключение подачи доставляемого топливной форсункой 30 топлива, то есть в соответствии с режимом работы ГТД 100, обеспечивается подача газообразного либо жидкого топлива. К примеру, при эксплуатации газотурбинного двигателя в областях, богатых природным газом, для запуска двигателя топливная форсунка 30 может доставлять к камере 50 жидкое топливо, переключаясь затем на подачу легкодоступного природного газа. Двухтопливные форсунки содержат топливные магистрали, обеспечивающие доставку жидкого топлива, а также содержат топливные магистрали, обеспечивающие доставку газообразного топлива. К примеру, в топливной форсунке 30, представленной на фиг. 2, показана магистраль 36 для газообразного топлива (и магистраль 34 для подачи запального топлива), по которым топливо может направляться к топливной форсунке 30.

При снижении выбросов, загрязняющих атмосферу (таких как NOx), возникает необходимость в поддержании стабильности пламени в камере 50 сгорания, с этой целью в центре топливной форсунки 30 установлен управляющий клапан в сборе 40, через который богатая топливовоздушная смесь направляется к камере 50 сгорания. Жидкое и/или газообразное топливо доставляется к управляющему клапану в сборе 40 по магистрали 34 для подачи запального топлива. Топливная форсунка 30 также содержит цилиндр 48 для предварительного смешивания, который окружает корпус 43 управляющего клапана в сборе 40 по периферии и, таким образом, определяет кольцевой проход 42 вокруг управляющего клапана в сборе 40. Через указанный кольцевой проход 42 к камере 50 сгорания направляется обедненная предварительно смешанная топливовоздушная смесь. Жидкое топливо (либо газообразное топливо в двухтопливных форсунках) и сжатый воздух поочередно направляются к управляющему клапану в сборе 40 и к кольцевому проходу 42 с целью формирования как запальной топливовоздушной смеси, так и предварительно смешанной топливовоздушной смеси. Указанные топливовоздушные смеси (запальная топливовоздушная смесь и заранее смешанная топливовоздушная смесь) формируют отдельные топливовоздушные потоки, которые направляются в камеру 50 сгорания через первый конец 44 топливной форсунки 30.

На фиг. 3 показан местный вид в разрезе по плоскости 3-3 топливной форсунки 30, представленной на фиг. 2. Управляющий клапан в сборе 40 содержит множество компонентов, при взаимодействии которых обеспечивается доставка запальной топливовоздушной смеси к камере 50 сгорания. Поскольку применяемые в топливных форсунках управляющие клапаны в сборе широко известны в данной области техники, ради краткости изложения подробное описание управляющего клапана в сборе 40 не приводится. Вблизи второго конца 46 форсунки в кольцевом проходе 42 предусмотрен завихритель 52 воздуха, который предназначен для завихрения потока сжатого воздуха, поступающего в кольцевой проход 42 из кожуха 72. Топливо по магистрали 38 для жидкого топлива (см. фиг. 2) направляется к коллектору жидкого топлива (к коллектору 55), кольцеобразно расположенному вокруг завихрителя 52 воздуха. Коллектор 55 содержит канал для жидкого топлива (топливный канал 56), проходящий по периферии кольцевого коллектора 55 и обеспечивающий подачу жидкого топлива. По многочисленным патрубкам 54а-54е жидкое топливо (см. также фиг. 5) доставляется из топливного канала 56 для смешивания со сжатым воздухом, проходящим через завихритель 52 воздуха. Таким образом, в камеру 50 сгорания через кольцевой проход 42 подается предварительно смешанная топливовоздушная смесь, сформированная в результате смешивания указанного топлива с циркулирующим воздушным потоком. Хотя показанные на фиг. 3-5 патрубки 54а-54е соединяются с завихрителем 52 воздуха, это не является обязательным требованием, и согласно некоторым вариантам осуществления настоящего изобретения патрубки 54а-54е могут быть расположены выше по ходу или ниже по ходу завихрителя 52 воздуха. В двухтопливных форсунках завихритель 52 воздуха также содержит множество отверстий 58, конфигурированных для нагнетания газообразного топлива в циркулирующий воздушный поток. В зависимости от типа топлива, на котором работает газотурбинный двигатель, топливная форсунка обеспечивает подачу жидкого топлива либо газообразного топлива, смешанного со сжатым воздухом, проходящим через завихритель 52 воздуха. Указанное топливо (жидкое либо газообразное) смешивается со сжатым воздухом для формирования основного топливного потока.

На фиг. 4 представлен местный вид в разрезе форсунки 30, включая область вблизи топливного канала 56 (показанного на фиг. 3). На фиг. 5 представлен схематичный вид топливной форсунки 30 в разрезе по плоскости 5-5, показанной на фиг. 2. Нижеследующее описание будет приводиться со ссылкой на фиг. 3-5. Жидкое топливо по магистрали 38 для жидкого топлива направляется в топливный канал 56 через входное отверстие (не показано). Топливный канал 56 охватывает коллектор 55 и продолжается от входного отверстия до концевой части, согласно некоторым вариантам осуществления настоящего изобретения может продолжаться от входного отверстия, охватывая всю периферию коллектора. Однако согласно некоторым вариантам осуществления настоящего изобретения (как видно на фиг. 5), топливный канал 56 может продолжаться, охватывая только часть периферии коллектора 55. Патрубки 54а-54е соединяют топливный канал 56 с кольцевым проходом 42, иначе говоря, кольцевым пространством 42. В варианте осуществления настоящего изобретения, представленном на фиг. 5, предусмотрено пять патрубков (54а-54е), причем, согласно разным вариантам осуществления изобретения, топливная форсунка может содержать любое количество патрубков, располагаемых, как правило, симметрично, хотя допускается иное расположение указанных патрубков. Указанные патрубки 54а-54е продолжаются в кольцевом пространстве 42 вдоль лопастей завихрителя 52 воздуха и распыляют жидкое топливо, подаваемое по топливному каналу 56, в потоке сжатого воздуха, проходящего через завихритель 52 воздуха.

Коллектор 55 расположен в топливной форсунке 30 вблизи кожуха 72, содержащего высокотемпературный сжатый воздух под высоким давлением. Чтобы предотвращалось коксование жидкого топлива в топливном канале 56, сформирована изолирующая воздушная полость (полость 60), охватывающая, по меньшей мере, часть периферии коллектора 55. На фиг. 3 и 4 продемонстрирован коллектор 55 и полость 60, которая продолжается, охватывая, по меньшей мере, часть периферии указанного коллектора 55. Полость 60 защищает топливный канал 56 от воздействия высокотемпературного воздуха, находящегося в кожухе 72, способствуя, таким образом, поддержанию температуры в топливном канале ниже температуры коксования жидкого топлива. Кожух 47 образует секцию канала на верхнем по ходу конце цилиндра 48 для предварительного смешивания, которая, огораживая коллектор 55, формирует полость 60. Секция канала, образованная кожухом 47 на верхнем по ходу конце цилиндра 48 для предварительного смешивания, может быть сформирована в виде перевернутой буквы L и содержит горизонтальную стенку 47а, соединенную с вертикальной стенкой 47b. Один конец горизонтальной стенки 47а может быть закреплен (припаян, и т.п.) на корпусе 49, при этом противоположный конец вертикальной стенки 47b может быть закреплен на завихрителе 52 воздуха, благодаря чему формируется полость 60, охватывающая коллектор 55 и отделяющая его от кожуха 72. Патрубки 54а-54е, которые направляют жидкое топливо из топливного канала 56 в кольцевое пространство 42, продолжаются через полость 60 вдоль лопастей завихрителя 52 воздуха. Зазор 57 (см. фиг. 5), сформированный между патрубками 54а-54е и лопастями завихрителя, обеспечивает соединение полости 60 с кольцевым пространством 42.

При режиме работы ГТД 100 на жидком топливе в кольцевое пространство 42 поступает жидкое топливо, подаваемое по патрубкам 54а-54е. В кольцевом пространстве 42 жидкое топливо смешивается со сжатым воздухом и направляется вниз по ходу к камере 50 сгорания. При режиме работе ГТД 100 на газообразном топливе подача жидкого топлива в топливный канал 56 прекращается, и через отверстия 58 в кольцевое пространство 42 подается газообразное топливо. Газообразное топливо смешивается со сжатым воздухом в кольцевом пространстве 42 и полученная топливовоздушная смесь, обтекая патрубки 54а-54е, проходит к камере 50 сгорания. Когда топливовоздушная смесь обтекает патрубки 54а-54е, часть топливовоздушной смеси через выходное отверстие патрубков 54а-54е и зазор 57 стремится переместиться в топливный канал 56 и в полость 60. Указанное проникновение топлива в бездействующие топливные магистрали и полости топливной форсунки называют поперечной миграцией.

В некоторых случаях поперечная миграция вызывает возгорание перемещающейся топливовоздушной смеси в топливном канале 56 и/или в полости 60. Указанное явление, названное самовоспламенением, особенно характерно для топлива, имеющего низкий период задержки воспламенения. Период задержки воспламенения является мерой времени, которое требуется для самовоспламенения топливовоздушной смеси при определенной температуре. Топливо, содержащее тяжелые углеводороды (например, бутан, пропан, и т.д.), как известно, имеет короткий период задержки воспламенения. Кроме потенциального повреждения оборудования, самовоспламенение приводит к коксованию топлива в топливных каналах.

В кольцевом пространстве 42 возникают колебания тангенциального давления топливовоздушной смеси, в результате чего проникновение газообразного топлива в топливный канал 56 и в полость 60 усиливается. Возникновение указанных колебаний тангенциального давления может быть связано с одним из следующих факторов. К примеру, некоторые топливные форсунки содержат определенные конструктивные элементы (например, распорки, и т.п.), которые установлены в кольцевом пространстве 42 выше по ходу завихрителя 52 воздуха и способны вызвать возмущения давления ниже по ходу конструкции. В камере 50 сгорания некоторых газотурбинных двигателей в процессе горения возникают колебания давления, оказывающие воздействие на поток топлива и вызывающие изменения тангенциального давления в кольцевом пространстве 42 топливных форсунок. Независимо от причины возникновения колебаний давления, через патрубки 54а-54е, находящиеся в областях высокого давления, может происходить приток топливовоздушной смеси в топливный канал 56 и/или в полость 60. Напротив, через патрубки 54а-54е, находящиеся в областях низкого давления, может происходить отток топливовоздушной смеси. Например, если изменения тангенциального давления в кольцевом пространстве 42 вызывают повышение давления смеси в одном из расположенных рядом патрубков, а именно в патрубке 54 с, и понижение давления в другом из расположенных рядом патрубков, а именно в патрубке 54е, топливовоздушная смесь будет мигрировать в топливный канал 56 (и изолирующую воздушную полость 60) через патрубок 54 с (и зазор 57, тесно связанный с патрубком 54 с), и возвращаться в кольцевое пространство 42 через патрубок 54е (и зазор 57).

Для предотвращения или снижения до минимума поперечной миграции топливовоздушной смеси в топливный канал 56, сжатый воздух, подаваемый из компрессорной установки 10 (или из компрессора другого типа), может быть охлажден в теплообменнике и направлен в топливный канал 56 при режиме работы ГТД 100 на газообразном топливе. Поскольку давление указанного охлажденного воздуха значительно выше, чем давление топливовоздушной смеси в кольцевом пространстве 42, поступление топливовоздушной смеси в топливный канал 56 предотвращается. Сжатый воздух высокого давления, поступивший в топливный канал 56, выходит в кольцевое пространство 42 через патрубки 54а-54е и вливается в предварительно смешанную топливовоздушную смесь, направляемую к камере 50 сгорания.

В секции канала, сформированной кожухом 47, выполнены отверстия 62а, 62b, 62с для продувки, через которые сжатый воздух из кожуха 72 поступает в полость 60, препятствуя или сокращая до минимума поступление топливовоздушной смеси в полость 60. Через указанные отверстия 62а, 62b, 62с для продувки высокотемпературный сжатый воздух под высоким давлением направляется из кожуха 72 в полость 60, таким образом, предотвращается поступление в полость 60 топливовоздушной смеси, имеющей низкое давление. Сжатый воздух из полости 60 проходит в кольцевое пространство 42 через зазор 57 и смешивается с топливовоздушной смесью, проходящей через него. Количество, размер и местоположение отверстий 62а, 62b, 62с для продувки устанавливается в зависимости от рабочих условий. Для предотвращения коксования необходимо поддерживать температуру стенок топливного канала значительно ниже 800°F (426,7°С). При большом размере и большом количестве отверстий для продувки температура топливного канала 56 может возрасти, поскольку сжатый воздух в кожухе 72 имеет высокую температуру (как правило, выше 800°F), следовательно, повышается вероятность коксования. При небольшом количестве и малом размере отверстий для продувки можно минимизировать повышение температуры топливного канала, однако при малом количестве и размере отверстий для продувки невозможно обеспечить достаточное сопротивление поперечной миграции топливовоздушной смеси. Чтобы при небольшом размере и малом количестве отверстий для продувки снизить до минимума поперечную миграцию, необходимо определить местоположение отверстий для продувки, в котором они проявляют наибольшую эффективность. Следует отметить, что обычно количество, размер и местоположение отверстий для продувки зависит от особенностей конструкции конкретной топливной горелки и условий работы ГТД 100, ниже приводится описание двух конструктивных вариантов отверстий для продувки, которые при оценочных испытаниях обеспечили значительное снижение поперечной миграции и риск самовоспламенения, при этом не происходил подъем температуры топливного канала 56 выше температуры коксования.

Согласно одному из вариантов осуществления настоящего изобретения (см. фиг. 5) три отверстия 62а, 62b, 62с для продувки, диаметр каждого из которых составлял меньше или был равен примерно 0,075 дюйма (примерно 1,9 мм), выполненные на горизонтальной стенке 47а секции канала, сформированного кожухом 47, обеспечили поддержание температуры топливного канала 56 ниже температуры коксования и существенно снизили поперечную миграцию топливовоздушной смеси. Чтобы существенно снизить поперечную миграцию топливовоздушной смеси посредством только трех отверстий 62а, 62b, 62с для продувки, диаметр которых составлял меньше или был равен 0,075 дюйма, отверстие 62а было расположено рядом с патрубком 54с, обеспечивающим приток топливной смеси в топливный канал, а отверстия 62b и 62с для продувки были расположены вблизи элементов конструкции коллектора 55, которые, согласно известному уровню техники, повышают риск самовоспламенения. Согласно известному уровню техники, ограничители потока, конкретно, прорези 64 в коллекторе 55 (соединенные с полостью 60) затрудняют прохождение потока топливовоздушной смеси в полость 60 и, таким образом, повышают риск ее самовоспламенения. Благодаря расположению отверстий 62b и 62 для продувки вблизи указанных прорезей 64 существенно снижается поперечная миграция топливовоздушной смеси, а также снижается риск ее самовоспламенения. В варианте, представленном на фиг. 5, отверстия 62а, 62b, 62с для продувки размещены приблизительно под углом от 10° до 20°, от 160° до 170° и от 190° до 200° относительно вертикальной оси 88а.

Согласно другому варианту осуществления настоящего изобретения, в топливной форсунке 30 отверстие 56а для продувки, имеющее диаметр примерно 0,075 дюйма, выполнено на горизонтальной стенке 47а секции канала, сформированного кожухом 47, а отверстия 56b и 56с для продувки, имеющие диаметр примерно 0,03 дюйма, выполнены на вертикальной стенке 47b секции канала, сформированного кожухом 47 (показаны пунктиром на фиг. 5), благодаря чему не допускается повышение температуры топливного канала 56 выше температуры коксования, а также обеспечивается существенное снижение поперечной миграции. Угловое расположение трех отверстий 62а, 62b, 62с для продувки относительно вертикальной оси 88а аналогично представленному на фиг. 5.

Промышленная применимость

Описанная топливная форсунка газовой турбины может быть применена в любом газотурбинном двигателе, где требуется поддержать температуру канала жидкого топлива топливной форсунки ниже температуры коксования топлива. Чтобы топливный канал был изолирован, в указанной форсунке сформирована окружающая топливный канал изолирующая воздушная полость. Поступление топлива в воздушную полость и его воспламенение предотвращаются благодаря отверстиям, через которые подается воздух высокого давления для продувки воздушной полости. Далее будет описываться эксплуатация газотурбинного двигателя, в котором применяется форсунка, имеющая продуваемую изолирующую воздушную полость.

При режиме работы ГТД 100 на газообразном топливе в топливный канал 56 топливной форсунки 30 прекращается доставка жидкого топлива и подается газообразное топливо, смешиваемое с воздухом для формирования топливовоздушной смеси. В бездействующий топливный канал 56 направляется охлажденный сжатый воздух, благодаря чему предотвращается поперечная миграция газообразной топливовоздушной смеси в указанный топливный канал 56. Через отверстия 62а, 62b, 62с для продувки горячий сжатый воздух направляется в полость 60, в результате чего предотвращается поступление газообразной топливовоздушной смеси в изолирующую воздушную полость 60, окружающую топливный канал 56. Небольшое количество и малый размер отверстий для продувки позволяет минимизировать повышение температуры топливного канала 56 под действием горячего воздуха, поступающего из компрессора. Благодаря местоположению отверстий 62а, 62b, 62с для продувки повышается их эффективность и существенно снижается поперечная миграция топливовоздушной смеси.

Для специалистов в данной области техники является очевидным, что могут быть выполнены всевозможные модификации и изменения конструкции раскрытой в описании настоящего изобретения топливной форсунки с продуваемой изолирующей воздушной полостью. Другие варианты осуществления настоящего изобретения будут очевидны для специалистов в данной области техники из приведенного описания конструкции и практического применения предлагаемой топливной форсунки с продуваемой изолирующей воздушной полостью. Подразумевается, что описание и примеры следует рассматривать только как иллюстративные, при этом истинный объем изобретения определен в нижеследующих пунктах формулы изобретения и их эквивалентах.

Реферат

Изобретение относится к энергетике. Топливная форсунка, содержащая поточный проход для топливовоздушной смеси, направляемой в камеру сгорания, который продолжается через топливную форсунку в продольном направлении. Топливная форсунка, к тому же, может содержать канал для жидкого топлива, который охватывает, по меньшей мере, часть поточного прохода. Канал может содержать множество топливных патрубков, сформированных для доставки жидкого топлива из топливного канала к поточному проходу. Топливная форсунка также может содержать кольцевой наружный кожух, который окружает указанный канал, формируя изолирующую воздушную полость, по меньшей мере, вокруг части указанного канала. Наружный кожух может содержать по меньшей мере одно отверстие для продувки, обеспечивающее связь между изолирующей воздушной полостью и окружающим кольцевой кожух пространством. Также представлен способ работы двухтопливного газотурбинного двигателя. Изобретение позволяет поддерживать температуру канала жидкого топлива топливной форсунки ниже температуры коксования топлива. 2 н. и 8 з.п. ф-лы, 5 ил.

Комментарии