Трикотажные полотна из непрерывных лиоцелловых волокон - RU2745811C1

Код документа: RU2745811C1

Описание

Настоящее изобретение относится к трикотажным полотнам, содержащим по меньшей мере одну нить, которая состоит из непрерывных волокон или содержит их.

В случае трикотажного полотна это полотно образовано по меньшей мере одной нитью, которая переплетена в петлях. В этом заключается отличие от тканого полотна, где переплетены две различные нити, представляющие собой основную и уточную нити.

Нити из искусственных непрерывных волокон широко используются в текстильной промышленности для производства полотен, имеющих отличительные характеристики по сравнению с полотнами, произведенными из нитей, изготовленных с применением штапельного волокна. Нить из непрерывных волокон представляет собой нить, в которой все волокна непрерывно проходят по всей длине нити. Нить из непрерывных волокон обычно содержит от 20 до 200 или более индивидуальных волокон (технически непрерывных волокон), все из которых в процессе производства оказываются параллельными по отношению друг к другу и оси нити. Нить изготавливают посредством экструзии раствора или расплава полимера или производного полимера, а затем наматывают изготовленную нить на бобину или катушку или получают моток посредством центробежной намотки. Нить может быть крученой или переплетенной, что изменяет ее характеристики.

Распространены также нити из непрерывных синтетических полимерных волокон. Например, в широком разнообразии полотен используют нити из непрерывных нейлоновых, сложнополиэфирных и полипропиленовых волокон. Их изготавливают из расплава посредством прядения расплавленного полимера через прядильный механизм, имеющий ряд отверстий, соответствующих требуемому числу волокон в изготавливаемой нити. После того, как расплавленный полимер начинает затвердевать, можно вытягивать нить, чтобы ориентировать полимерные молекулы и улучшать свойства нити.

Нити из непрерывных волокон можно также прясть из производных целлюлозы, таких как диацетат целлюлозы и триацетат целлюлозы, посредством сухого прядения. Полимер растворяют в подходящем растворителе и затем экструдируют через прядильный механизм. Растворитель быстро испаряется после экструзии, вызывая осаждение полимера в форме нити. Вновь изготовленную нить может вытягивать, чтобы ориентировать полимерные молекулы.

Кроме того, нити из непрерывных волокон можно изготавливать из целлюлозы с применением вискозного процесса. Целлюлозу превращают в ксантат целлюлозы посредством реакции с гидроксидом натрия и сероуглеродом, а затем растворяют в растворе гидроксида натрия. Раствор целлюлозы, обычно называемый вискозой, экструдируют через прядильный механизм в кислотную ванну. Гидроксид натрия нейтрализуется, вызывая осаждение целлюлозы. При этом ксантат целлюлозы обратно превращается в целлюлозу посредством реакции с кислотой. Вновь образовавшееся волокно вытягивают, чтобы ориентировать молекулы целлюлозы, промывают, чтобы удалить реагенты из волокна, а затем высушивают и наматывают на бобину. В ранних вариантах этого процесса, влажную нить собирают в моток с применением центробежного намоточного устройства типа прядильной кружки системы Тофама. Моток нити затем высушивают в печи перед намоткой на бобину.

Нити из непрерывных целлюлозных волокон также изготавливают с применением медноаммиачного процесса. Целлюлозу растворяют в растворе гидроксида аммиачного комплекса меди. Получаемый в результате раствор экструдируют в ванну с водой, где гидроксид аммиачного комплекса меди разбавляется, и осаждается целлюлоза. Получаемую в результате нить промывают, высушивают и наматывают на бобину.

Нить из целлюлозных непрерывных волокон, изготовленная с применением вискозного или медноаммиачного способа, может быть превращена в полотна трикотажным способом. Применения трикотажных полотен из непрерывных целлюлозных волокон включают женское нижнее белье, нательную одежду, чулочно-носочные изделия, а также женские блузки и майки.

Трикотажные полотна, изготовленные из нитей, содержащих непрерывные целлюлозные волокна, могут иметь высокий блеск. Они имеют хорошие свойства регулирования влажности, что повышает комфорт пользователя. Они не производят статическое электричество с такой легкостью, как полотна, изготовленные с применением нитей из непрерывных синтетических волокон.

Полотна, изготовленные с применением доступных в настоящее время нитей из непрерывных целлюлозных волокон, как правило, имеют неудовлетворительные физические свойства. Прочность в сухом состоянии и прочность на разрыв являются неудовлетворительными по сравнению с полотнами, изготовленными из синтетических полимеров, таких как сложный полиэфир. Прочность во влажном состоянии является значительно меньше, чем прочность в сухом состоянии, вследствие взаимодействия между целлюлозой и водой. Сопротивление истиранию является низким. Взаимодействия с водой также размягчают целлюлозу, в результате чего полотна, изготовленные из такой нити, оказываются неустойчивыми во влажном состоянии.

Вследствие указанных недостатков, трикотажные полотна, которые первоначально изготавливали с применением нитей из непрерывных целлюлозных волокон, в настоящее время изготавливают, главным образом, с применением нитей из непрерывных синтетических полимерных волокон, таких как сложнополиэфирные и нейлоновые волокна.

Однако синтетические нити все же имеют определенные недостатки. У полотен, изготовленных с их применением, отсутствуют такие свойства регулирования влажности, как у полотен, изготовленных с применением целлюлозных нитей. Синтетические полотна могут производить статическое электричество. Некоторые пользователи считают одежду, изготовленную из синтетических нитей, значительно менее комфортной для ношения по сравнению с полотнами, содержащими целлюлозу.

Существует потребность в изготовлении трикотажных полотен, которые обеспечивают комфорт при ношении, а также имеют хорошую устойчивость при стирке и высокий мягкость. Хорошая устойчивость при стирке подразумевает одновременную устойчивость размеров полотна и сохранение привлекательного внешнего вида поверхности, включая отсутствие ворсистости, скатывания в узелки и сплетения волокон даже после нескольких стирок.

Эту задачу решает трикотажное полотно согласно настоящему изобретению, изготовленное по меньшей мере из одной нити, которая состоит из лиоцелловых волокон или содержит их.

Неожиданно было обнаружено, что трикотажные полотна могут быть изготовлены из нитей, содержащих непрерывные лиоцелловые волокна, и что такое трикотажное полотно имеет физические свойства, отличающиеся значительным превосходством по сравнению с полотнами, изготовленными из непрерывного вискозного или медноаммиачного волокна. Кроме того, неожиданно было обнаружено, что лиоцелловые полотна могут иметь блеск, свойства регулирования влажности и низкое производство статического электричества, которые представляют собой желательные характеристики полотен из непрерывного вискозного и медноаммиачного волокна. Устойчивость при стирке трикотажного полотна, содержащего по меньшей мере одну лиоцелловую волоконную нить, является превосходной по сравнению с полотнами, в которых использованы синтетические, шерстяные и/или шелковые волокна.

Лиоцелл представляет собой родовое наименование, данное типу целлюлозных искусственных волокон, изготавливаемых в процессе непосредственного растворения. Лиоцелловый процесс описан, например, в документах US 4,246,221 и WO 93/19230.

Суспензию древесной массы получают, применяя водный раствор аминоксида. Воду затем испаряют из суспензии в тонкопленочном испарительном резервуаре. Когда уровень воды опускается ниже определенного уровня, целлюлоза образует раствор в аминоксиде. Получаемая в результате вязкая жидкость затвердевает при температуре ниже приблизительно 70°С, образуя стеклообразное твердое вещество. Если жидкость поддерживать выше этой температуры, ее можно перекачивать через прядильный механизм с образованием волокон, которые затем немедленно погружают в воду, где разбавление аминоксида вызывает осаждение целлюлозы.

Лиоцелловый процесс может быть использован для изготовления нитей из непрерывных лиоцелловых волокон. Прядильный механизм, используемый для экструзии аминоксидного раствора целлюлозы, имеет ряд отверстий, соответствующих требуемому числу волокон в нити из непрерывных волокон. После экструзии вновь изготовленную нить промывают водой в режиме противотока, чтобы очистить от аминоксида. Это промывание можно осуществлять на передвижных катушках, на которые поступает вода для промывания волокон. Для осуществления дальнейшей обработки может быть нанесено аппретирующее вещество, после чего нить высушивают. Промытую и высушенную нить наматывают на бобину.

В лиоцелловом процессе целлюлоза в форме древесной массы представляет собой единственный используемый исходный материал. Используемая древесная масса поступает из постоянно восстанавливаемых хозяйственных лесов. Производимые волокна на 100% состоят из целлюлозы и представляют собой единственный продукт производственного процесса. Аминоксидный растворитель регенерируют из промывочной воды и повторно используют для производства следующих волокон. Степень этой регенерации может быть очень высокой, составляя 99,7%. В результате этого оказывается весьма незначительным воздействие лиоцеллового процесса на окружающую среду. В этом процессе практически отсутствуют выбросы газообразных и жидких веществ, и в производимом волокне отсутствует растворитель.

С другой стороны, в вискозном процессе используют сероуглерод, гидроксид натрия, серную кислоту и сульфат цинка. В этом процессе могут высвобождаться сероводород и сероуглерод, если не будут предприняты значительные меры предосторожности. Сульфат натрия получают в качестве побочного продукта этого процесса.

В медноаммиачном процессе существует риск высвобождения соединений меди в окружающую среду с последующими неблагоприятными эффектами.

Волокно, изготовленное с применением лиоцеллового процесса, имеет значительно более высокую прочность при растяжении, чем волокно, изготовленное с применением вискозного процесса. В результате этого могут быть получены полотна, имеющие улучшенные показатели устойчивости, прочности при разрыве и сопротивления истиранию.

Полотно согласно настоящему изобретению может быть дополнительно улучшено посредством следующих признаков, все из которых являются независимыми друг от друга.

Нити из непрерывных лиоцелловых волокон, используемые для изготовления изделий согласно настоящему изобретению, могут представлять собой только что изготовленные нити в нескрученном состоянии, или они могут быть скрученными посредством перемотки. Нить может представлять собой двойную нить. Она может быть объединена с другой нитью из непрерывных волокон или нитью из штапельных волокон посредством скручивания нитей друг с другом или посредством переплетения с применением, например, воздушной струи.

Коэффициент кручения лиоцелловой волоконной нити может составлять от 0 и 3500 кр/м. В частности, он может составлять по меньшей мере 1000 кр/м или по меньшей мере 2000 кр/м, если оказываются желательными специальные поверхностные эффекты.

Трикотажное полотно согласно настоящему изобретению предпочтительно имеет хорошую устойчивость при стирке, в частности, низкую усадку. Это представляет собой уникальное свойство нити, состоящей из лиоцелловых волокон или предпочтительно содержащей по меньшей мере 10% или по меньшей мере 25% лиоцелловых волокон. Вследствие низкой усадки лиоцелловой волоконной нити, могут быть использованы нити, имеющие 0 кр/м или очень низкий коэффициент кручения, например, ниже 100 кр/м, без ухудшения устойчивости при стирке.

Согласно одному варианту осуществления суммарная усадка, т.е. сумма абсолютных значений усадки в двух перпендикулярных направлениях для коэффициента кручения от 0 кр/м до 700 кр/м может составлять менее чем 12% или даже менее чем 5% после одной и/или пяти стирок. Для смесей лиоцелловых волокон, содержащих по меньшей мере 3%, предпочтительно от 5 до 10% эластана и/или синтетические волокна или волокна, содержащие по меньшей мере 10%, предпочтительно от 30 до 50%, сложного полиэфира или полиамида, имеют суммарную усадку, составляющую менее чем 5% или даже менее чем 2%.

Трикотажное полотно согласно настоящему изобретению имеет очень хорошие поверхностные качества. Трикотажное полотно, содержащее по меньшей мере одну нить из лиоцеллового волокна, т.е. лиоцелловую волоконную нить, может выдерживать по меньшей мере 40000 циклов, предпочтительно более чем 100000 циклов до образования отверстий и/или до разрушения до и после первой стирки в исследовании на истирание по Мартиндейлу, в частности, когда с лиоцелловым волокном смешаны синтетические волокна, составляющие минимум 30% и предпочтительно 50%.

Лиоцелловый деним согласно настоящему изобретению содержит предпочтительно по меньшей мере 10% лиоцелловых волокон по меньшей мере в одной из уточных и основных нитей. Предпочтительно минимальное суммарное содержание лиоцелловых волокон в лиоцелловом дениме превышает 10%. Содержание более чем 10% может значительно улучшать тактильные качества полотна, обеспечиваемые мягкой структурой нити, содержащей лиоцелловые волокна или состоящей из них. Следовательно полное содержание лиоцелла, составляющее по меньшей мере 10%, уже обеспечивает тактильный эффект, независимо от того, используется ли лиоцелловое волокно в основной или уточной нити. Кроме того, прочность нити улучшает смешивание по меньшей мере 10% лиоцелловых волокон с другими синтетическими или целлюлозными волокнами, например, с вискозными или медноаммиачными волокнами, или с вискозными или медноаммиачными штапельными волокнами, или шерстяными и хлопковыми волокнами. Наконец, воздухопроницаемость и регулирование влажности полотна значительно. Улучшает смешивание по меньшей мере 10% лиоцелловых волокон и синтетических волокон.

Остаточная влажность, которую измеряют согласно стандарту ASTMD 1909, представляет собой показатель уровня комфорта полотна. Шелк тутового шелкопряда имеет остаточную влажность 11% и обеспечивает один из наилучших уровней комфорта по сравнению со всеми полотнами в отношении остаточной влажности. Исследование лиоцеллового волокна показывает остаточную влажность 13%, и, таким образом, можно ожидать аналогичный или более высокий уровень комфорта, чем комфорт, обеспечиваемый шелком тутового шелкопряда.

Другое преимущество трикотажного полотна из лиоцелловых волокон представляет собой его способность выдерживать даже агрессивные реагенты для обработки, такие как хлорсодержащий отбеливатель. Было обнаружено, что применение таких реагентов для обработки может даже увеличивать мягкость трикотажного полотна из лиоцелловых волокон.

Потеря прочности во влажном состоянии в случае лиоцелловых волокон оказывается значительно меньше, чем для вискозных волокон. Это означает, что деформация лиоцелловых полотен во влажном состоянии является более затруднительной, что придает полотну устойчивость. Кроме того, лиоцелловые полотна оказываются более прочными во влажном состоянии, чем эквивалентные вискозные полотна.

Полотна, изготовленные с применением нити из непрерывных лиоцелловых волокон, могут иметь внешний вид и эстетические свойства полотен, изготовленных с применением нитей из непрерывных вискозных волокон, но они имеют неожиданно хорошие физические свойства.

Например, трикотажное полотно согласно настоящему изобретению может иметь оценку не хуже чем 3, в частности, 4 в исследовании на скатывание в узелки по Мартиндейлу после 1000 циклов и/или не хуже чем 3,5 после 2000 циклов в исходном состоянии и/или после первой стирки

Ворсистость трикотажного полотна согласно настоящему изобретению может иметь оценку не хуже чем 3 в исходном состоянии и/или после одной стирки и/или после пяти стирок.

Спиральность трикотажного полотна согласно настоящему изобретению измеряемый на протяжении 50 см может составлять менее чем 20 мм после одной стирки и менее чем 25 мм после пяти стирок. На спиральность может влиять аппретирование, а также содержание эластана в полотне.

Изделия согласно настоящему изобретению включают изделия, изготовленные с применением нити из лиоцелловых непрерывных волокон непосредственно после изготовления или после дополнительной обработки. Изделия включают, но без ограничения, трикотажные полотна, изготовленные с применением плосковязальных машин, одноцилиндровых кругловязальных машин, двухцилиндровых кругло вязальных машин и основовязальных машин. Может быть использована любая машина, которая производит трикотажное полотно с применением нити из непрерывного лиоцеллового волокна в чистом виде или в сочетании с другими нитями.

Изделия согласно настоящему изобретению отличаются превосходными физическими свойствами, которые могут быть достигнуты с применением нити из непрерывных лиоцелловых волокон, по сравнению с другими нитями из непрерывных целлюлозных волокон.

Нить из непрерывного лиоцеллового волокна, используемая для изготовления изделий согласно настоящему изобретению, может представлять собой только что изготовленную нить в нескрученном состоянии, или она может быть подвергнута кручению посредством перемотки. Нить может представлять собой двойную нить. Она может быть объединена с другой нитью из непрерывных волокон или нитью из штапельных волокон посредством скручивания нитей друг с другом или посредством переплетения с применением, например, воздушной струи.

Трикотажные полотна могут быть изготовлены с применением нити из непрерывного лиоцеллового волокна посредством любой трикотажной технологии, используемой в текстильной промышленности. Они могут быть изготовлены с применением одноцилиндрового или двухцилиндрового круглого вязания, плоского вязания, основного вязания или галстучного вязания.

Полотна могут быть изготовлены с применением трикотажных нитей из непрерывных лиоцелловых волокон одновременно с вязанием других нитей на одной и той же машине. Нити могут быть введены в машину через одно и то же питающее устройство для получения одинаковых нитей в каждый трикотажной петле. Нити могут быть введены в машину через отдельные питающие устройства для получения различных сочетаний нитей в соседних петельных рядах или рубчиках.

Трикотажные полотна, изготовленные с применением нити из непрерывных лиоцелловых волокон в чистом виде или в сочетании с другими нитями, могут иметь аналогичные эстетические свойства и внешний вид по сравнению с полотном, изготовленным с применением нити из непрерывных вискозных волокон, но имеют значительно улучшенные физические свойства. Более высокие значения прочности и модуля упругости нити из непрерывного лиоцеллового волокна приводят к улучшенным показателям полотна в отношении прочности при разрыве, сопротивления истиранию и устойчивости. Кроме того, полотно имеет превосходные свойства во влажном состоянии.

Например, трикотажное полотно, изготовленное с применением нить из непрерывного лиоцеллового волокна, имеет аналогичный блеск, гриф и внешний вид по отношению к трикотажному полотну, имеющему такую же поверхностную плотность и структуру и изготовленную с применением непрерывного вискозного волокна. Однако лиоцелловое полотно имеет значительно улучшенные свойства.

Полотна, изготовленные с применением нитей из непрерывных лиоцелловых волокон, могут быть подвергнуты окрашиванию и аппретированию с применением любого из способов окрашивания, которые обычно используют для окрашивания и аппретирования целлюлозных полотен. Они могут быть окрашены с применением реакционноспособных, кубовых, прямых или сернистых красителей.

Лиоцелловые полотна из непрерывных волокон могут быть окрашены жгутом, окрашены с расправлением по ширине или окрашены в периодическом режиме. Должны быть предприняты меры для обеспечения того, чтобы поверхность полотна не была деформирована или повреждена в течение окрашивания, и должно быть использовано соответствующее оборудование. Хорошо известно, что лиоцелловые полотна могут быть подвергнуты фибриллиронию в течение обработки во влажном состоянии. Короткие фибриллы могут образовываться на поверхности, где происходит истирание во влажном состоянии. Должны быть предприняты меры по регулированию этого фибриллирования посредством допущения его возникновения равномерным и регулируемым образом или посредством полного предотвращения возникновения фибриллирования. Окрашивание расправленного по ширине материала и окрашивание в периодическом режиме представляют собой известные способы предотвращения возникновения фибриллирования.

Трикотажное полотно согласно настоящему изобретению может быть подвернуто аппретирование смолой и/или механической полировке, и/или полотну может быть придан эффект персиковой кожуры. Такое полотно имеет превосходный внешний вид поверхности.

Фибриллирование может быть использовано для изготовления полотна с эффектом персиковой кожуры посредством применения нити из непрерывных лиоцелловых волокон. Например, если полотно окрашивают в воздухоструйной красильной машине, где поверхность полотна подвергается равномерному истиранию во влажном состоянии, ему будет придана ровная и привлекательная фибриллированная поверхность.

Лиоцелловые полотна из непрерывных волокон могут быть аппретированы смолой для предотвращения фибриллирования в ходе применения и в течение стирки. Аппретирование смолой также улучшает свойства устойчивости полотна и упрощает уход за ним. Смоляной аппрет сшивает молекулы целлюлозы и предотвращает их отщепление друг от друга, когда полотно подвергают истирание во влажном состоянии.

Фибриллирование также может быть предотвращено посредством применения определенных красителей, содержащих более чем одну реакционноспособную группу в расчете на молекулу красителя. Указанные красители сшивают целлюлозу таким же образом, как смоляные аппреты и, таким образом, предотвращают фибриллирование волокон в течение истирания во влажном состоянии.

Трикотажные полотна, изготовленные с применением нити из непрерывного лиоцеллового волокна, могут быть использованы для любого применения, где использовались или в настоящее время используются полотна, изготовленные с применением нитей из непрерывного вискозного или медноаммиачного волокна. Они также могут быть использованы для других применений, где полотна, изготовленные с применением нитей из непрерывного вискозного волокна или медноаммиачного волокна, не имеют достаточных свойств для придания требуемых эксплуатационных характеристик.

Трикотажное полотно согласно настоящему изобретению может представлять собой джерси.

Трикотажные полотна, изготовленные с применением нити из непрерывного лиоцеллового волокна, могут быть использованы для изготовления верхней одежды, чулочно-носочных изделий, женского нижнего белья и нательной одежды.

Для специалистов в области техники текстильных изделий понятно, что полотна и другие изделия могут быть изготовлены из комбинаций, сочетаний или смесей нитей из непрерывных лиоцелловых волокон с другими нитями и волокнами. В текстильной промышленности существует обычная практика смешивания нитей в составе полотна для извлечения преимуществ из свойств компонентов. Например, трикотажное полотно может быть изготовлено с совместным применением нити из непрерывного лиоцеллового волокна и эластановой нити на кругловязальной машине. Полученное в результате полотно будет иметь характеристики, свойственные обеим составляющим нитям. Например, присутствие эластановой нити будет придавать полотну свойства растяжения и восстановления, которые не проявляет 100% лиоцелловое полотно.

Трикотажные изделия представляют собой предметы модной одежды, которые должны быть доступными в разнообразных видах и с разнообразными тактильными качествами. Таким образом, преимущество заключается в том, что лиоцелловые волокна позволяют изготавливать трикотажное полотно согласно настоящему изобретению из широкого разнообразия комбинаций, сочетаний или смесей непрерывных лиоцелловых волокон с непрерывными и штапельными волокнами и нитями, изготовленными из других синтетических, натуральных или целлюлозных материалов. Предусмотрено включение в объем настоящего изобретения, в частности, любого трикотажного полотна или изделия, в котором главный компонент представляет собой непрерывное лиоцелловое волокно.

Настоящее изобретение также относится к применению нити, содержащей лиоцелловые волокна или состоящей из них, в трикотажном полотне.

ИССЛЕДОВАНИЯ

• Исследование на истирание по Мартиндейлу согласно стандарту DIN EN ISO 12947-2;

• исследование на скатывание в узелки по Мартиндейлу согласно стандарту DIN EN ISO 12945-2;

• усадка при стирке согласно стандарту DIN EN ISO 5077; из абсолютных значений усадки в обоих направлениях образцов вычислена сумма, представляющая собой суммарную усадку;

• прочность к трению согласно стандарту ISO 105 Х12;

• показатель несминаемости, определенный Ассоциацией химиков и колористов текстильной промышленности США (ААТСС) согласно стандарту DIN EN ISO 15487;

• воздухопроницаемость согласно стандарту DIN EN ISO 9237;

• износоустойчивость согласно стандарту DIN EN 20105-А02;

• прочность основной и уточной нити согласно стандарту DIN EN ISO 2062.

• остаточная влажность согласно стандарту ASTMD 1909;

• блеск нитей, определяемый под углом 45° согласно стандарту EN 14086-01/2003; и

• блеск полотен, определяемый под углом 75° согласно стандарту Технической ассоциации целлюлозно-бумажной промышленности (TAPPI) Т480.

Для конечного потребителя важно, каким образом внешний вид полотна изменится после стирки. Для оценки этого внешнего вида поверхности ворсистость, скатывание в узелки и сплетение волокон определяли с применением следующих способов:

Исследования осуществляли три исследователя в темном помещении, в котором была установлен блок прибора Multilight Datacolor, содержащего лампы дневного света Variolux D65. Лампы были установлены на верхней стороне блока.

Для исследования ворсистости исследуемый образец помещали в наклонном состоянии по отношению к исследователю, который определял ворсистость от наилучшей (оценка 5, отсутствие ворсистости) и до наихудшей (оценка 1, длинные выступающие волокна вплоть до 2 мм).

Число скатанных узелков (катышков на поверхности полотна) определяли, используя стандартные образцы (трикотажные материалы K3 или K2 или тканые материалы W3 или W2) согласно стандарту Швейцарской федеральной лаборатории материаловедения (EMPA) SN 198525, аналогичному стандарту DIN EN ISO 12 945-2. Стандартные образцы оценивали по шкале от 1 до 5 и сопоставляли с исследуемыми образцами. Оценка 5 соответствует дениму, у которого отсутствует скатывание в узелки. Чем больше степень скатывания в узелки на поверхности, тем меньшую оценку получают исследуемые образцы. Наихудшая оценка равна 1.

Сплетение волокон происходит, если фибриллированные волокна движутся по поверхности под действием очистки. Фибриллированные волокна представляют собой кистеобразные концы с выступами при наблюдении очищенного образца под микроскопом. Для измерения сплетения волокон использовали микроскоп SM с окуляром Х10 от компании UHL Technische Mikroskope. Гладкой поверхности, на которой отсутствуют фибриллированные волокна, соответствует оценка 5. Если присутствовал плотный пух из длинных изогнутых концов волокон, которые частично отделялись от поверхности, определяли оценку 1.

Во всех трех исследованиях являются возможными промежуточные оценки.

Если образцы подвергали стирке, стирку осуществляли согласно стандарту DIN EN ISO 6330. Исследования для оценки параметров в сухом состоянии осуществляли в кондиционированных условиях 20/65. Все стандарты, упомянутые в настоящей заявке, включены во всей своей полноте в настоящий документ посредством ссылки.

Образцы изготавливали следующим образом. Здесь поверхностную плотность определяли согласно стандарту DIN EN 12127. Число волокон в уточных и основных нитях определяли в соответствии со стандартом DIN 53820-3.

Спиральность определяли посредством измерения отклонения от петельного ряда в миллиметрах на расстоянии 50 см от исходного положения.

Все стандарты, упомянутые в настоящей заявке, во всей своей полноте включены в нее посредством ссылки.

Образцы были изготовлены следующим образом.

Образцы

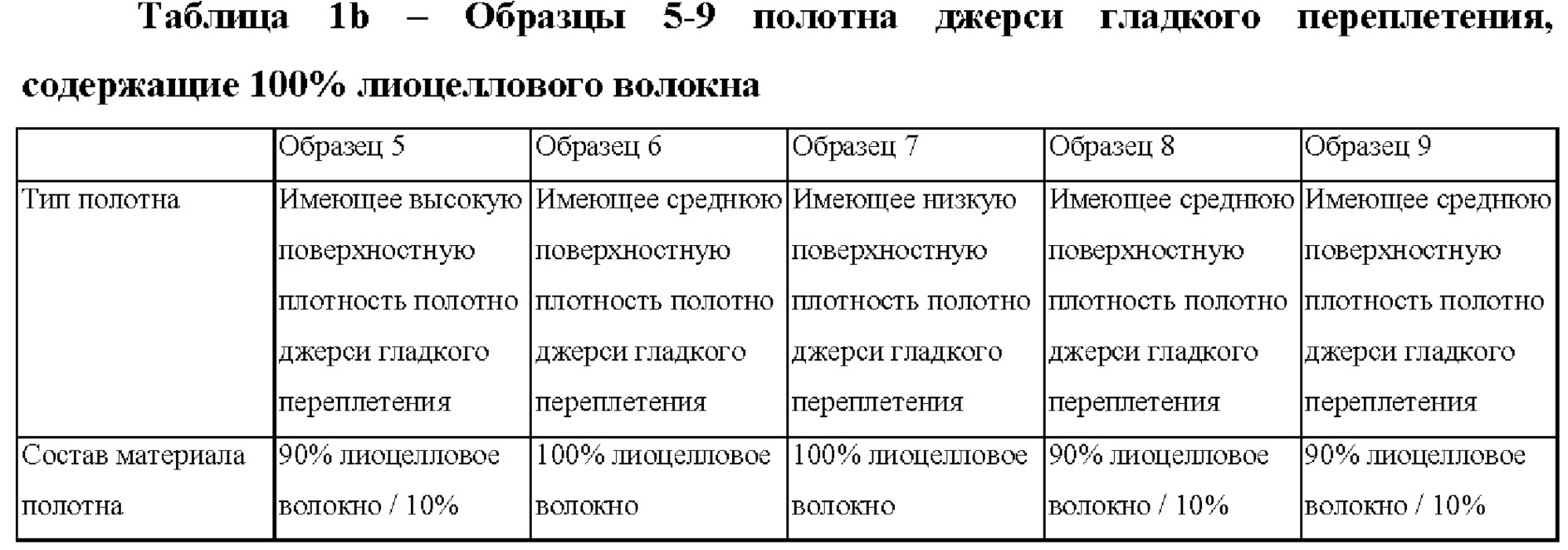

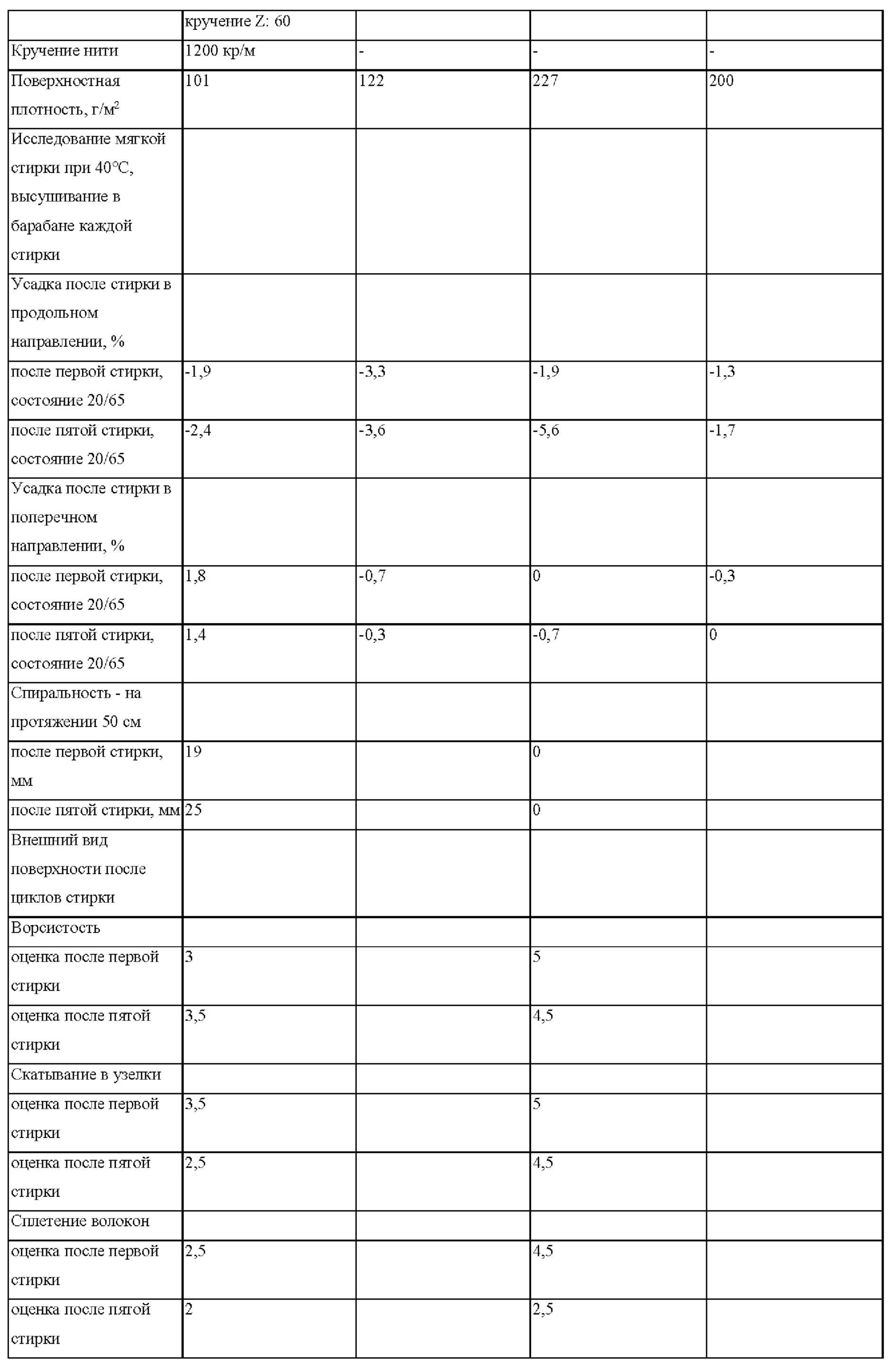

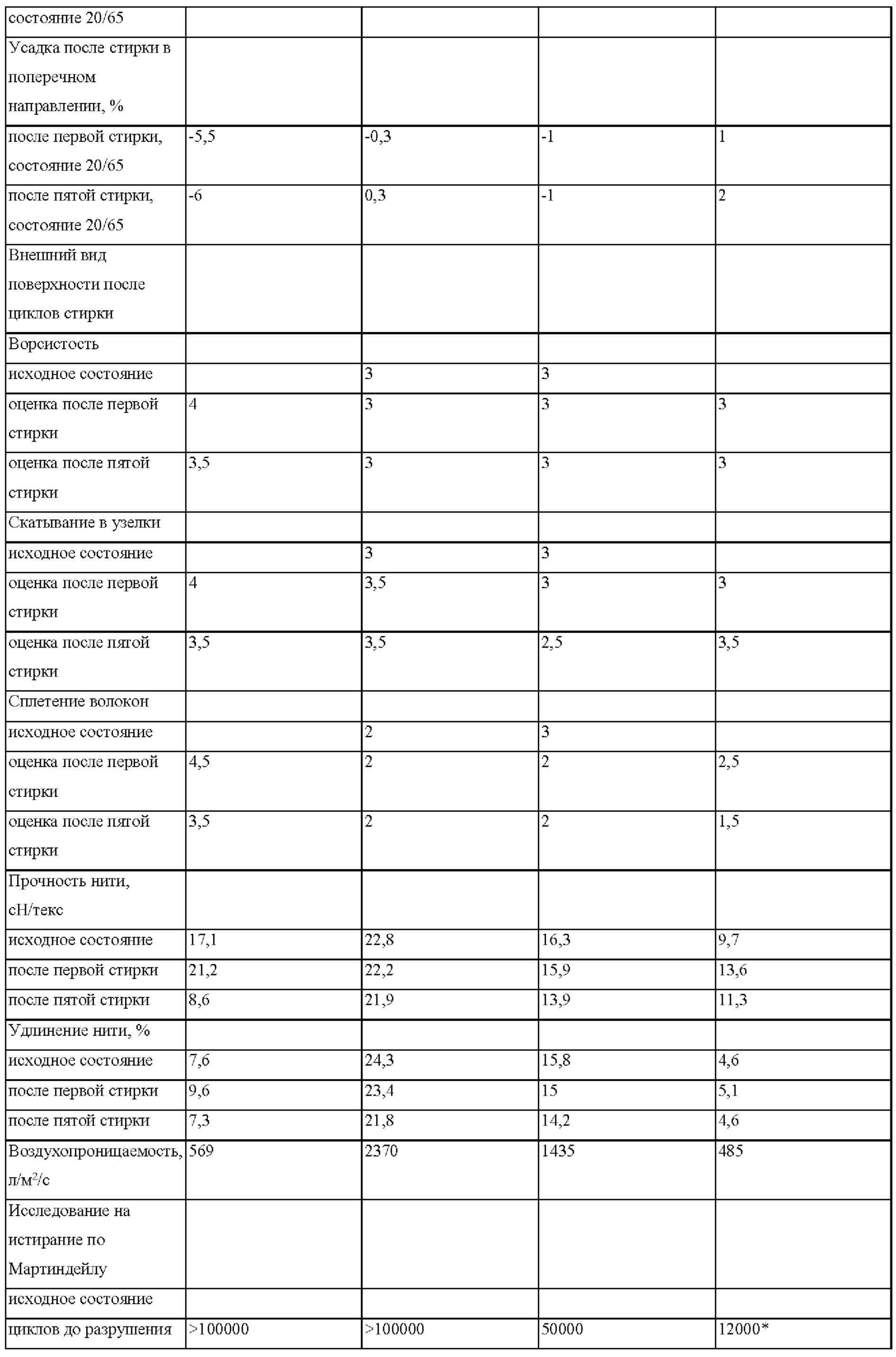

Материалы и характеристики образцов 1-9 одноволоконных смесей джерси кратко представлены в таблице 1а и 1b.

Указанные образцы демонстрируют сочетания различных волокон в нитях, а также положительное влияние лиоцелловых волокон в трикотажном полотне по отношению к устойчивости при стирке, в частности, при исследовании усадки и скатывания в узелки по Мартиндейлу после стирки. Кроме того, продемонстрировано, что на усадку значительно влияет коэффициент кручения. Ножки нити в случае лиоцелловой волоконной нити могут иметь любое число слоев, а также любое кручение и любое направление. Могут быть использованы сердцевинные нити. И нити могут быть переплетенными.

Образцы полотна считали имеющими низкую поверхностную плотность, если она составляла не более чем 100 г/м2, имеющими среднюю поверхностную плотность, если она составляла более чем 100 г/м2 и не более чем 220 г/м2, и имеющими высокую поверхностную плотность, если она превышала 220 г/м2.

Образец 1 был изготовлен как полотно джерси гладкого переплетения с применением нити, содержащей 90 лиоцелловых волокон и имеющей линейную плотность 150 дтекс и 0 кручений на метр (кр/м). Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 140 г/м2.

Образец 2 был изготовлен как полотно джерси гладкого переплетения с применением нити, содержащей 90 лиоцелловых волокон и имеющей линейную плотность 150 дтекс и 160 кр/м. Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело низкую поверхностную плотность 89 г/м2.

Образец 3 был изготовлен как полотно джерси гладкого переплетения с применением нити, содержащей 90 лиоцелловых волокон и имеющей линейную плотность 150 дтекс и 1200 кр/м. Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело низкую поверхностную плотность 99 г/м2.

Образец 4 был изготовлен как полотно джерси гладкого переплетения с применением нити, содержащей 90 лиоцелловых волокон и имеющей линейную плотность 150 дтекс и 2100 кр/м. Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 121 г/м2.

Образец 5 был изготовлен как полотно джерси гладкого переплетения с применением двойной нити из 60 переплетенных лиоцелловых волокон, имеющей линейную плотность 100 дтекс и 1200 кр/м. Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело высокую поверхностную плотность 289 г/м2.

Образец 6 был изготовлен как полотно джерси гладкого переплетения с применением двойной нити из 180 переплетенных лиоцелловых волокон, имеющей линейную плотность 300 дтекс.Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 181 г/м2.

Образец 7 был изготовлен как полотно джерси гладкого переплетения с применением нити, содержащей 30 лиоцелловых волокон и имеющей линейную плотность 60 дтекс и 0 кр/м. Полученное в результате полотно содержало 100% лиоцелловое волокно. Полотно джерси гладкого переплетения имело низкую поверхностную плотность 100 г/м2.

Образец 8 был изготовлен как полотно джерси гладкого переплетения с применением нити, содержащей 30 лиоцелловых волокон, имеющей линейную плотность 60 дтекс и 0 кр/м и платированной на трикотажной машине с эластаном, имеющим линейную плотность 22 дтекс.Полученное в результате полотно содержало 90% лиоцеллового волокна и 10% эластана. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 129 г/м2.

Образец 9 был изготовлен как полотно джерси гладкого переплетения с применением двойной нити из 30 лиоцелловых волокон, имеющей линейную плотность 40 дтекс и 500 кр/м, платированной с эластаном, имеющим линейную плотность 22 дтекс. Полученное в результате полотно содержало 90% лиоцеллового волокна и 10% эластана. Полотно джерси гладкого переплетения имело низкую поверхностную плотность 100 г/м2.

Материалы и характеристики после стирки и высушивания образцов 1-4 полотна джерси гладкого переплетения из 100% лиоцеллового волокна кратко представлены в таблице 1а, а материалы и характеристики после стирки и высушивания образцов 5-9 полотна джерси гладкого переплетения кратко представлены в таблице 1b.

Образец 10 был изготовлен как полотно джерси гладкого переплетения с применением двойной нити из 30 лиоцелловых волокон, имеющей линейную плотность 40 дтекс и 1200 кр/м и платированной на трикотажной машине с эластаном, имеющим линейную плотность 22 дтекс.Полученное в результате полотно содержало 90% лиоцеллового волокна и 10% эластана. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 101 г/м2.

Образец 11 представляет собой сравнительный образец имеющегося в продаже полотна, содержащего 85% полиамида и 15% эластана. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 122 г/м2.

Образец 12 был изготовлен как полотно джерси гладкого переплетения с применением блестящей нити из 60 волокон, имеющей линейную плотность 80 дтекс и 0 кр/м и переплетенной со сложнополиэфирной текстурированной нитью. Полученное в результате полотно содержало 50% лиоцеллового волокна и 50% сложного полиэфира. Полотно джерси гладкого переплетения имело высокую поверхностную плотность 227 г/м2.

Образец 13 представляет собой сравнительный образец имеющегося в продаже полотна, содержащего 92% сложнополиэфирного волокна и 8% эластана. Полотно джерси гладкого переплетения имело среднюю поверхностную плотность 161 г/м2.

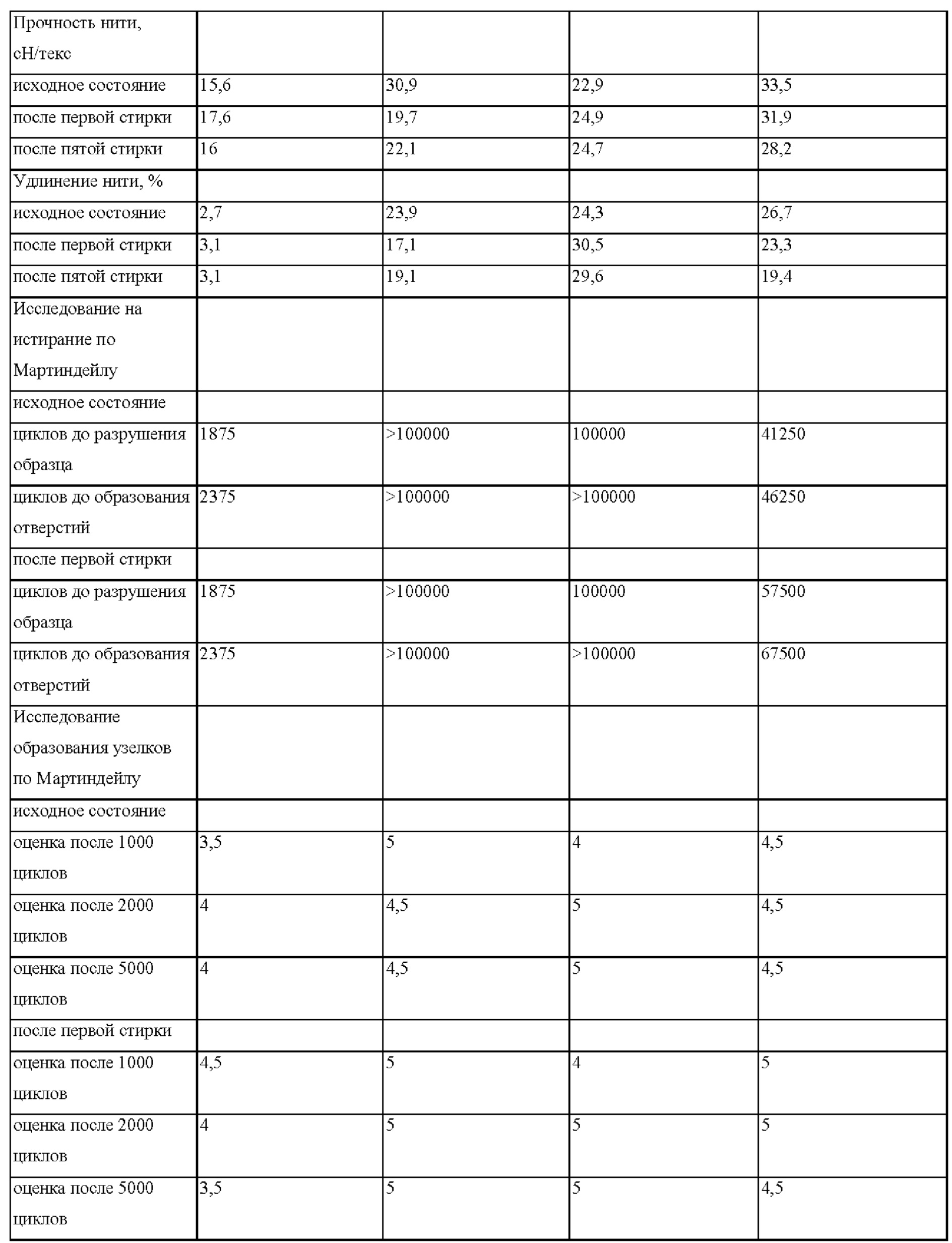

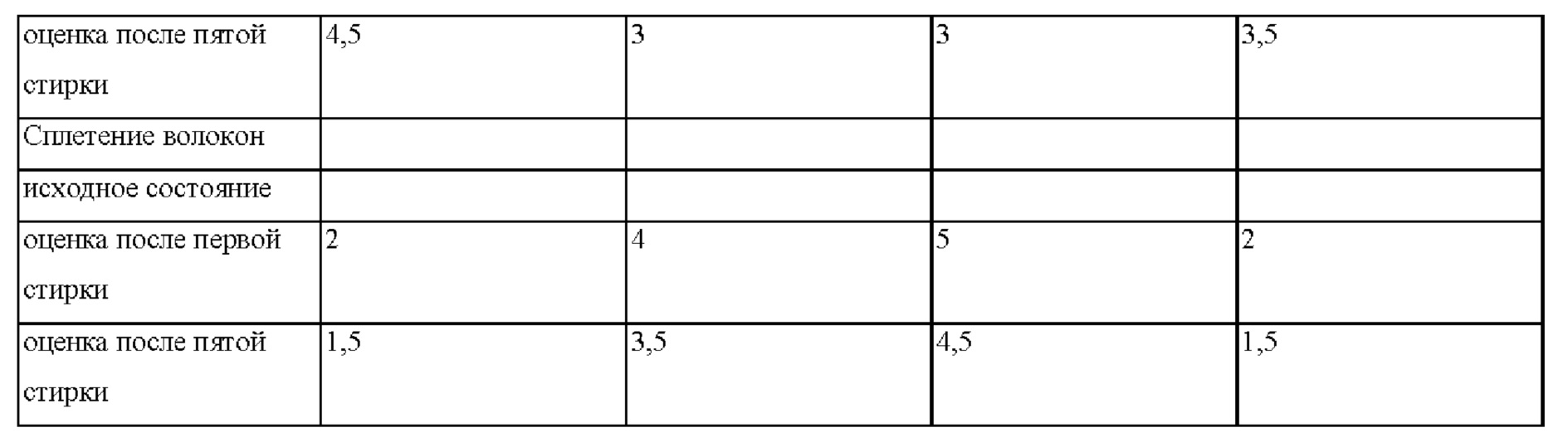

Материалы и характеристики образцов 10-13 смешанного полотна джерси гладкого переплетения кратко представлены в таблице 2. Указанные образцы демонстрируют сочетания различных волокон в нитях, а также положительный эффект лиоцелловых волокон в трикотажном полотне по отношению к устойчивости при стирке, в частности, усадке и скатыванию в узелки по Мартиндейлу в исследовании после стирки. Например, нить из штапельных волокон может быть сплетена по меньшей мере с одним лиоцелловым волокном. Ножки нитей могут иметь любое число слоев, любое кручение и любое направление. Могут быть использованы сердцевинные нити. Кроме того, нити могут быть переплетенными.

Образец 14 был изготовлен как интерлочное полотно с совместным применением нити, содержащей 90 волокон, имеющей линейную плотность 150 дтекс и 0 кр/м, и эластичной сердцевинной нити из полиамида в трикотажной системе 2×2. Полученное в результате полотно содержало 60% лиоцеллового волокна, 40% полиамида и 10% эластана. Интерлочное полотно имело высокую поверхностную плотность 347 г/м2.

Образец 15 был изготовлен как интерлочное полотно с применением блестящей нити, содержащей 60 волокон, имеющей линейную плотность 80 дтекс и 0 кр/м и переплетенной со сложнополиэфирным матовым волокном. Полученное в результате полотно содержало 50% лиоцелловое волокно и 50% сложный полиэфир. Интерлочное полотно имело высокую поверхностную плотность 270 г/м2.

Образец 16 был изготовлен как интерлочное полотно с применением матовой нити, содержащей 60 волокон, имеющей линейную плотность 80 дтекс и 0 кр/м и переплетенной со сложнополиэфирным матовым волокном. Полученное в результате полотно содержало 50% лиоцеллового волокна и 50% сложного полиэфира. Интерлочное полотно имело среднюю поверхностную плотность 192 г/м2.

Образец 17 был изготовлен как интерлочное полотно с применением блестящей нити, содержащей 30 лиоцелловых волокон, имеющей линейную плотность 50 дтекс и 0 кр/м и переплетенной с матовым эластановым волокном, имеющим линейную плотность 22 дтекс.Интерлочное полотно имело среднюю поверхностную плотность 189 г/м2.

В таблице 3 представлен обзор интерлочных образцов 14-17 по отношению к составу материала и свойствам. Можно видеть, что во всем широком диапазоне нитей, имеющих линейную плотность от 50 до 150 дтекс и кр/м, полученные в результате трикотажные полотна являются устойчивыми при стирке и имеют превосходную низкую усадку.

Образцы 18-21 были изготовлены как интерлочное полотно с применением блестящей нити, содержащей 30 лиоцелловых волокон, имеющей линейную плотность 50 дтекс и 0 кр/м и переплетенной с матовым эластановым волокном, имеющим линейную плотность 22 дтекс. Интерлочное полотно имело среднюю поверхностную плотность 204 г/м2. Образцы 18-21 содержали идентичный материал. Однако они различались по своей обработке в целях исследования возможного влияния фибриллирования и характера влияния фибриллирования на внешний вид поверхностей трикотажного материала, включая скатывание в узелки, ворсистость и сплетение волокон.

Исследования фибриллирования

Материал образца 18 подвергали аппретированию смолой, в результате чего получали образец 19, механическому полированию, в результате чего получали образец 20, и обработке для придания эффекта персиковой кожуры, в результате чего получали образец 21. Материалы образцов 18-21 и изменения их характеристик вследствие различных видов обработки кратко представлены в таблице 4.

Аппретирование смолой

Рецептура смолы для аппретирования материала образца 18 содержала:

40 г/л Knittex FEL,

12 г/л MgCl2.

Эффект отжима: 80%.

Высушивание осуществляли при 130°С. Отверждение осуществляли в течение 45 секунд при 175°С. Таким образом, получали образец 19.

Механическое полирование

Материал образца 18 также подвергали механическому полированию, чтобы получить образец 21 следующим образом.

Сначала образец стирали с применением машины Tupesa в течение 60 минут при 80°С и 22 об/мин, используя в качестве моющего средства 1 г/л Kieralon JET, 2 г/л соды и 1 г/л Persoftal L (1,2 кг материала и 150 л воды). После стирки образец полоскали и отжимали на центрифуге, а затем высушивали в подвешенном состоянии. После этого на ширильной раме осуществляли аппретирование смолой с применением вышеупомянутой рецептуры. После аппретирования смолой осуществляли механическое полирование посредством переворачивания образца в воздушном барабане в течение 7 минут.

Эффект персиковой кожуры

Для обработки с приданием эффекта персиковой кожуры материал образца 18 сначала стирали, обрабатывали ферментом, подвергали аппретированию и высушивали в барабане.

Сначала образец стирали с применением машины Tupesa в течение 60 минут при 80°С и 22 об/мин, используя в качестве моющего средства 1 г/л Kieralon JET, 2 г/л соды и 1 г/л Persoftal L (1,2 кг материала и 150 л воды). После стирки образец полоскали и отжимали на центрифуге, а затем высушивали в подвешенном состоянии. После этого на ширильной раме осуществляли аппретирование смолой с применением вышеупомянутой рецептуры.

Сначала образец стирали с применением машины Tupesa в течение 60 минут при 80°С и 22 об/мин, используя в качестве моющего средства 1 г/л Kieralon JET, 2 г/л соды и 1 г/л Persoftal L (1,2 кг материала и 150 л воды). После стирки образец полоскали.

Для достижения эффекта персиковой кожуры ферментативную обработку осуществляли в стиральной машине Tupesa при 22 об/мин с применением 0,6 кг материала и 100 л воды, содержащей:

0,5 г/л Perlavin NIC,

4,0 г/л Perilan VF,

0,4 г/л Perilan RFC,

3,0 г/л Peristal E.

Ферментативную обработку начинали при 55°С. Через 5 минут регулировали значение рН. Если это значение достигало 5,5, добавляли 2,0 г/л Perizym 2000. После этого обработку продолжали в течение 45 минут при 55°С.

После окончания ферментативной обработки осуществляли нагревание до 85°С и продолжали обработку в течение 15 минут. После этого воду сливали, материал полоскали в теплой воде, а затем в холодной воде.

Для дополнительного аппретирования в стиральную машину Tupesa добавляли 2% Tubingal RGH и обработку продолжали в течение 20 минут при 40°С при рН 6.

После этого материал отжимали на центрифуге и высушивали в барабане при 80°С в течение 50 минут. Затем материал выдерживали для охлаждения в течение 10 минут. В результате этого получали образец 21.

Исследование TSA

Исследование TSA осуществляли, чтобы проверить, что тактильные качества трикотажного материала из лиоцеллового волокна по меньшей мере не уступают, если не превосходят свойства существующих трикотажных материалов.

Исследование TSA осуществляли для оценки мягкости и гладкости, поскольку эти два тактильных качества очень важны для конечного потребителя

Исследование TSA описано в статье

Исследование TSA осуществляли с применением устройства анализатора мягкости ткани (TSA) от компании ЕМТЕС Electronics GmbH (Лейпциг, Германия) и программного обеспечения ESM, которое поставляется вместе с прибором TSA. В исследовании TSA измеряют акустический спектр, который получают в результате прижатия и вращения звездообразного тела к образцу полотна с заданной силой. Для исследования полотно зажимают по его периметру и оставляют без опоры в других точках, в частности, напротив вращающегося тела. Здесь при осуществлении исследования TSA не использовали программное обеспечение и соответствующий алгоритм оценки. Вместо этого в акустическом спектре акустическое давление TS7, измеряемое прибором TSA при частоте 7 кГц, принимали в качестве объективной косвенной меры мягкости, а акустическое давление TS750, измеряемое прибором TSA при частоте 750 Гц, принимали в качестве объективной косвенной меры гладкости. Акустическое давление автоматически определяли прибором TSA как среднеквадратическое значение дБ⋅V2, где V представляет собой скорость вращения вращающегося тела. Непосредственное применение указанных значений предотвращало любые проблемы, которые могли бы возникать вследствие алгоритма оценки, максимизации и сглаживания (EMS), разработанного для тонкой бумаги, а не для тканых полотен. Исследованию TSA подвергали по четыре пробы для каждого образца.

Для исследования в устройстве TSA зажимали требуемым образом образец полотна диаметром 11 см, который исследовали без растяжения.

Меньшие значения TS7 показывают более высокую мягкость, и меньшие значения TS750 показывают более высокую гладкость.

Исследования прибором для определения грифа

Исследования с помощью прибора для определения грифа осуществляли, используя соответствующий прибор от Thwing-Albert Instrument Company (Западный Берлин, штат Нью-Джерси, США). Размеры образца составляли 10 см × 10 см. Использовали щель шириной

В обоих исследованиях с применением TSA и прибора для определения грифа анализировали только лицевую (внешнюю) сторону трикотажного полотна.

В процессе исследования прибор для определения грифа осуществляет два измерения силы, которые соответствуют двум ортогональным направления, включая машинное направление MD, которое в выбранной ориентации представляет собой основное направление, и поперечное направление CD, которое в выбранной ориентации представляет собой уточное направление. С указанными силами находятся в корреляции жесткость и гладкость исследуемой поверхности. Силу нормируют по отношению к поверхностной плотности исследуемого образца и в результате этого получают гриф, выраженный в мН⋅м2⋅г-1.

На основании исследований с применением анализатора мягкости ткани и прибора для определения грифа можно сделать вывод, что трикотажное полотно из лиоцелловых волокон согласно настоящему изобретению проявляет превосходные тактильные качества.

Реферат

Настоящее изобретение относится к трикотажному полотну. Существует потребность в изготовлении трикотажных полотен, которые обеспечивают комфорт при ношении и имеют хорошую устойчивость при стирке и высокую мягкость. Хорошая устойчивость при стирке подразумевает одновременно устойчивость размеров полотна и сохранение положительных характеристик внешнего вида поверхности, таких как отсутствие ворсистости, скатывания в узелки и сплетения волокон даже после нескольких стирок. Эту задачу решает трикотажное полотно согласно настоящему изобретению, изготовленное по меньшей мере из одной нити, которая состоит из лиоцелловых волокон или содержит их. Полученное в результате полотно обеспечивает высокий комфорт при ношении и превосходные механические качества. 3 н. и 11 з.п. ф-лы, 5 табл.

Комментарии