Камера сгорания газовой турбины - RU2676496C1

Код документа: RU2676496C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к конструкции камеры сгорания газовой турбины и, в частности, к технологии, эффективной при использовании в камерах сгорания газовой турбины с многокластерной конструкцией горелки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для повышения эффективности газовой турбины необходимо повышение температуры горения, и в соответствии с повышением температуры горения были разработаны различные термостойкие материалы и технические решения для охлаждения работающих при высоких температурах элементов конструкции газовой турбины.

По мере повышения температуры горения выбросы оксидов азота или так называемых термических NOx увеличиваются в экспоненциальной зависимости, в связи с чем возникает необходимость в контрмерах против повышения выбросов термических NOx. В качестве технического решения для уменьшения выбросов NOx была разработана камера сгорания с многоструйной конструкцией горелки (с многокластерной горелкой), обеспечивающей возможность распределенного обедненного сгорания. Многокластерная горелка включает в себя пластину с отверстиями для воздуха, снабженную большим количеством отверстий для воздуха, и топливные форсунки, размещенные соосно с отверстиями для воздуха, что позволяет уменьшить выбросы NOx за счет быстрого смешивания топлива и воздуха, используемого в качестве окислителя, на коротком расстоянии, составляющем приблизительно несколько десятков миллиметров, в каждом отверстии для воздуха, и образования поля сгорания обедненной предварительно полученной смеси.

Примером предшествующего уровня техники в этой области является техническое решение, описанное в выложенной заявке на патент Японии, опубликованной под №2013-108423 (патентный документ 1). Патентный документ 1 раскрывает камеру сгорания газовой турбины, включающую в себя топливные форсунки и пластину с отверстиями для воздуха. Камера сгорания снабжена уплотнительным элементом, размещенным на участке взаимного соединения вкладыша камеры сгорания и пластины с отверстиями для воздуха. Участок отверстия для воздуха в пластине с отверстиями для воздуха, располагающийся поблизости от топливной форсунки, имеет форму прямолинейной трубки, соосной с топливной форсункой, а участок отверстия для воздуха, располагающийся поблизости от камеры сгорания имеет наклонный участок, выполненный с наклоном к оси камеры сгорания. Пластина с отверстиями для воздуха составлена из множества элементов конструкции, которые включают в себя элемент конструкции в виде пластины с отверстиями для воздуха, образующей участок в форме прямолинейной трубки, и элемент конструкции в виде пластины с отверстиями для воздуха, образующей наклонный участок. При этом материал пластины с отверстиями для воздуха, образующей участок в форме прямолинейной трубки, отличается от материала пластины с отверстиями для воздуха, образующей наклонный участок.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Как было указано выше, конструкция многокластерной горелки является эффективной для уменьшения выбросов NOx, однако размещение пластины с отверстиями для воздуха внутри камеры сгорания приводит к необходимости охлаждающей конструкции, обеспечивающей эффективное охлаждение границ пластины с отверстиями для воздуха.

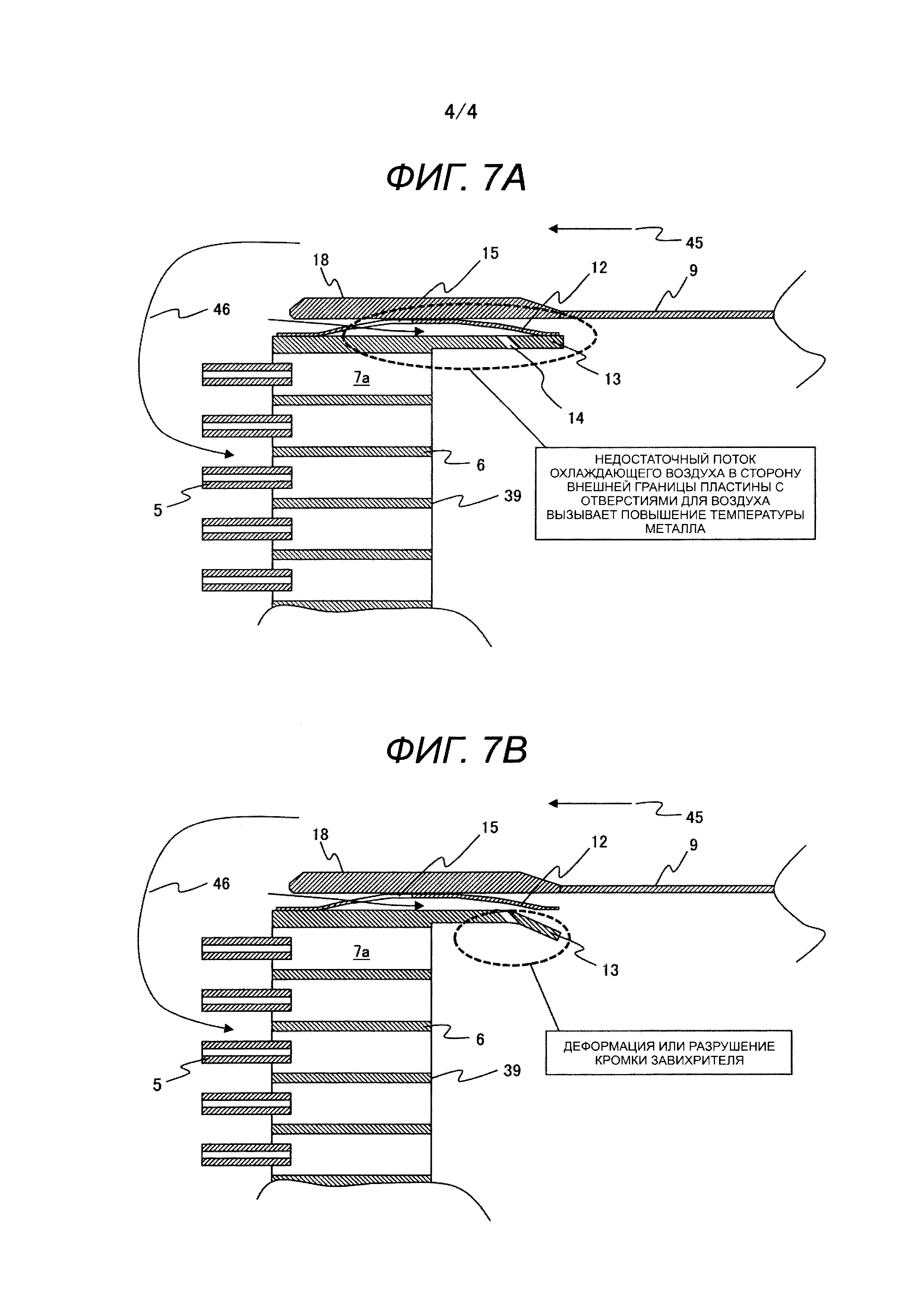

Ниже со ссылками на фиг. 7А и 7В приводится описание проблем в камере сгорания газовой турбины с многокластерной конструкцией горелки. На фиг. 7А и 7В представлены виды, демонстрирующие строение внешней границы пластины с отверстиями для воздуха в частичном поперечном разрезе. Как показано на фиг. 7А, часть воздуха 45 для горения вводится в зазор между пластиной 6 с отверстиями для воздуха, вкладышем 9 камеры сгорания и внутренним цилиндрическим патрубком 18 для охлаждения внешней границы пластины 6 с отверстиями для воздуха.

Однако на верхнем по потоку торце основной горелки 39 воздух 45 для горения изменяет свое направление и становится обратным потоком 46, и поэтому на участке обратного потока 46 возникает отделившийся вихрь, затрудняется прохождение воздуха в отверстие 15 для впуска воздуха, выполненное на пружинном уплотнении 12, являющемся уплотнительным элементом, и подача охлаждающего воздуха в охлаждающее отверстие 14 на кромке 13 завихрителя, установленного на внешней границе пластины 6 с отверстиями для воздуха, становится невозможной, что приводит к невозможности достаточного охлаждения кромки 13 завихрителя. В результате температура металла кромки 13 завихрителя повышается, что может привести к повреждению, такому как деформация или разрушение кромки 13 завихрителя, как показано на фиг. 7В.

Кроме того, под влиянием отделившегося вихря в обратном потоке 46 воздуха для горения затрудняется прохождение воздуха и в отверстие 7а для воздуха со стороны внешней границы пластины 6 с отверстиями для воздуха, что вызывает увеличение отношения расхода топлива к расходу воздуха и повышение температуры пламени, и может приводить к увеличению выбросов оксидов азота (NOx). В частности, это становится заметным в случае камеры сгорания с многокластерной конструкцией горелки, в которой небольшое отверстие для воздуха и топливная форсунка образуют пару.

Патентный документ 1 относится к уплотнительной пластине (к уплотнительному элементу), позволяющей упростить обработку пластины с отверстиями для воздуха, снабженной большим числом отверстий для воздуха, и обеспечить достаточные уплотняющие характеристики без сокращения срока службы уплотняющей пластины. Однако в этом документе не рассматривается указанная выше проблема повышения температуры металла на внешней границе пластины с отверстиями для воздуха и подача охлаждающего воздуха.

Одной из задач настоящего изобретения является создание высоконадежной камеры сгорания газовой турбины с многокластерной конструкцией горелки, обеспечивающей за счет эффективного охлаждения внешней границы пластины с отверстиями для воздуха возможность предотвращения деформации или повреждения кромки завихрителя на внешней границе этой пластины с отверстиями для воздуха.

Другой задачей настоящего изобретения является создание камеры сгорания газовой турбины с многокластерной конструкцией горелки, обеспечивающей за счет подачи достаточного количества воздуха для горения в отверстия для воздуха со стороны внешней границы пластины с отверстиями для воздуха и, тем самым, возможность повышения характеристик процесса горения и уменьшения выбросов оксидов азота (NOx).

Для решения указанных задач согласно одному аспекту настоящего изобретения предложена камера сгорания газовой турбины с коаксиальным впрыском, которая включает в себя: вкладыш камеры сгорания, образующий камеру камеры сгорания газовой турбины; множество топливных форсунок, предназначенных для впрыска топлива в камеру; и пластину с отверстиями для воздуха, установленную ниже по потоку от топливных форсунок в направлении потока топлива и снабженную множеством отверстий для воздуха, соответствующих топливным форсункам. Камера сгорания содержит также кромку завихрителя, располагающуюся на внешней границе пластины с отверстиями для воздуха с выступанием в сторону камеры, и пружинное уплотнение, установленное на участке сопряжения вкладыша камеры сгорания с пластиной с отверстиями для воздуха и кромкой завихрителя. Пружинное уплотнение имеет отверстие для воздуха, предназначенное для обеспечения прохождения части воздуха для горения, введенного в зазор между внешней границей пластины с отверстиями для воздуха и вкладышем камеры сгорания. Кромка завихрителя имеет отверстие для воздуха, предназначенное для ввода части воздуха для горения, прошедшего через отверстие для воздуха в пружинном уплотнении, в камеру. Вкладыш камеры сгорания имеет отверстие для воздуха в положении напротив отверстия для воздуха в пружинном уплотнении, предназначенное для ввода части воздуха для горения снаружи вкладыша камеры сгорания в зазор между внешней границей пластины с отверстиями для воздуха и вкладышем камеры сгорания. На торцевом участке вкладыша камеры сгорания со стороны сопряжения вкладыша камеры сгорания с пластиной с отверстиями для воздуха установлена поворотная направляющая, предназначенная для выпрямления потока воздуха для горения.

Согласно настоящему изобретению обеспечивается возможность создания высоконадежной камеры сгорания газовой турбины с многокластерной конструкцией горелки, позволяющей предотвратить деформацию или повреждение кромки завихрителя на внешней границе пластины с отверстиями для воздуха.

Согласно настоящему изобретению обеспечивается также возможность создания камеры сгорания газовой турбины с многокластерной конструкцией горелки, позволяющей дополнительно уменьшить выбросы оксидов азота (NOx).

Другие и дополнительные задачи, возможности и преимущества изобретения будут рассмотрены в приводимом ниже подробном описании изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

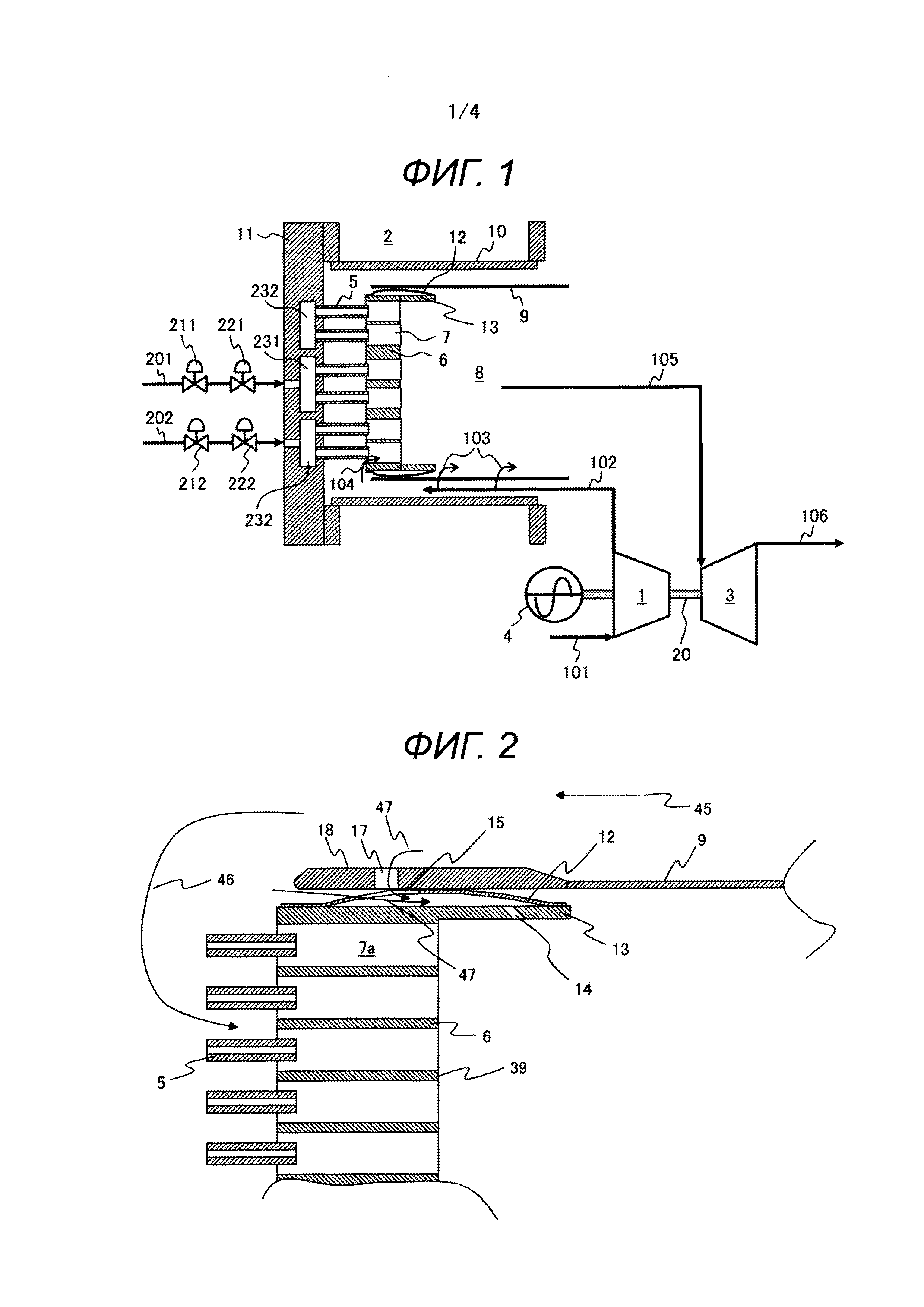

Фиг. 1 - схематический вид камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения и общей конструкции газотурбинной установки, включающей в себя эту камеру сгорания газовой турбины;

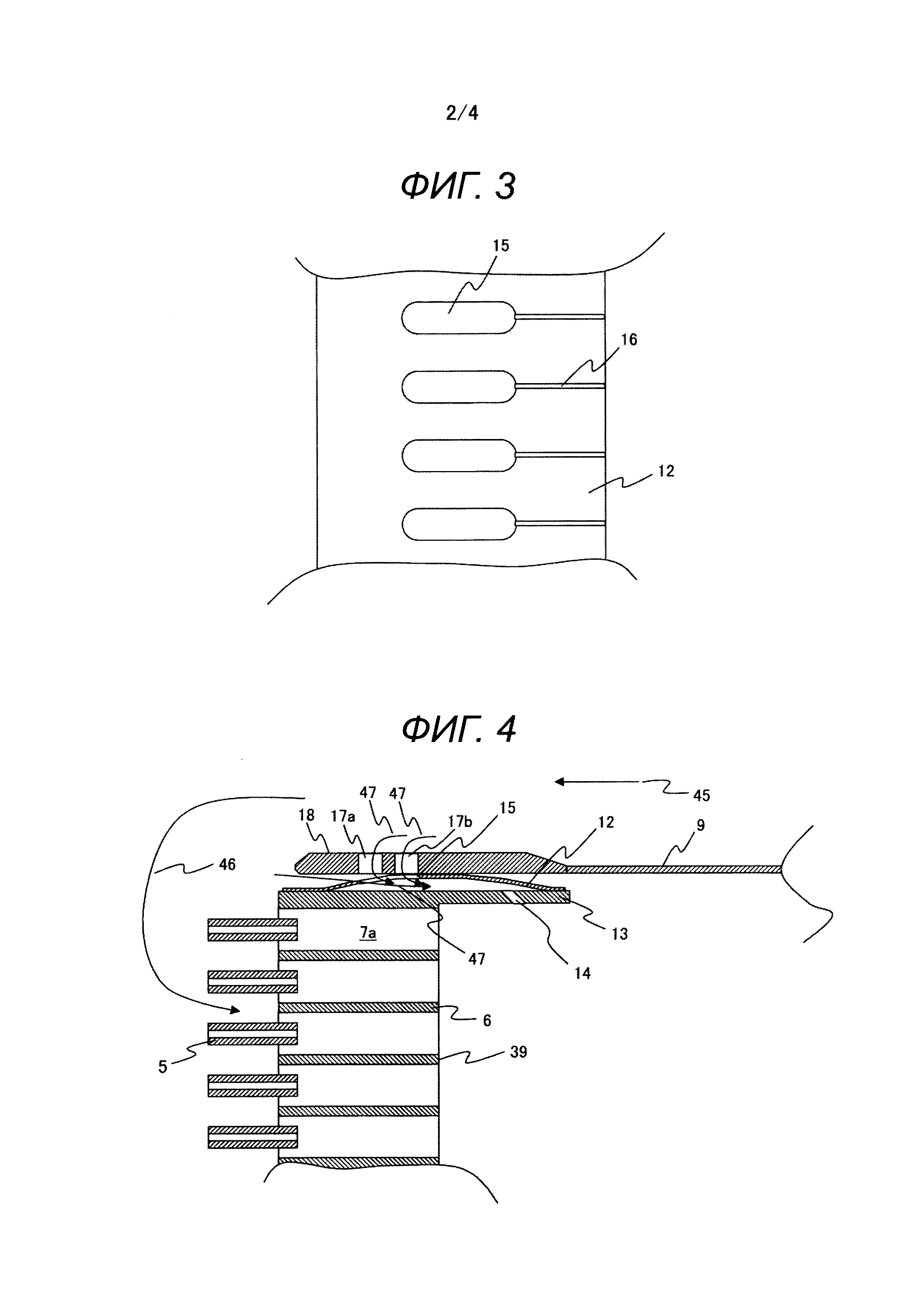

фиг. 2 - схематический вид части конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения в разрезе;

фиг. 3 - схематический вид конструкции пружинного уплотнения камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения;

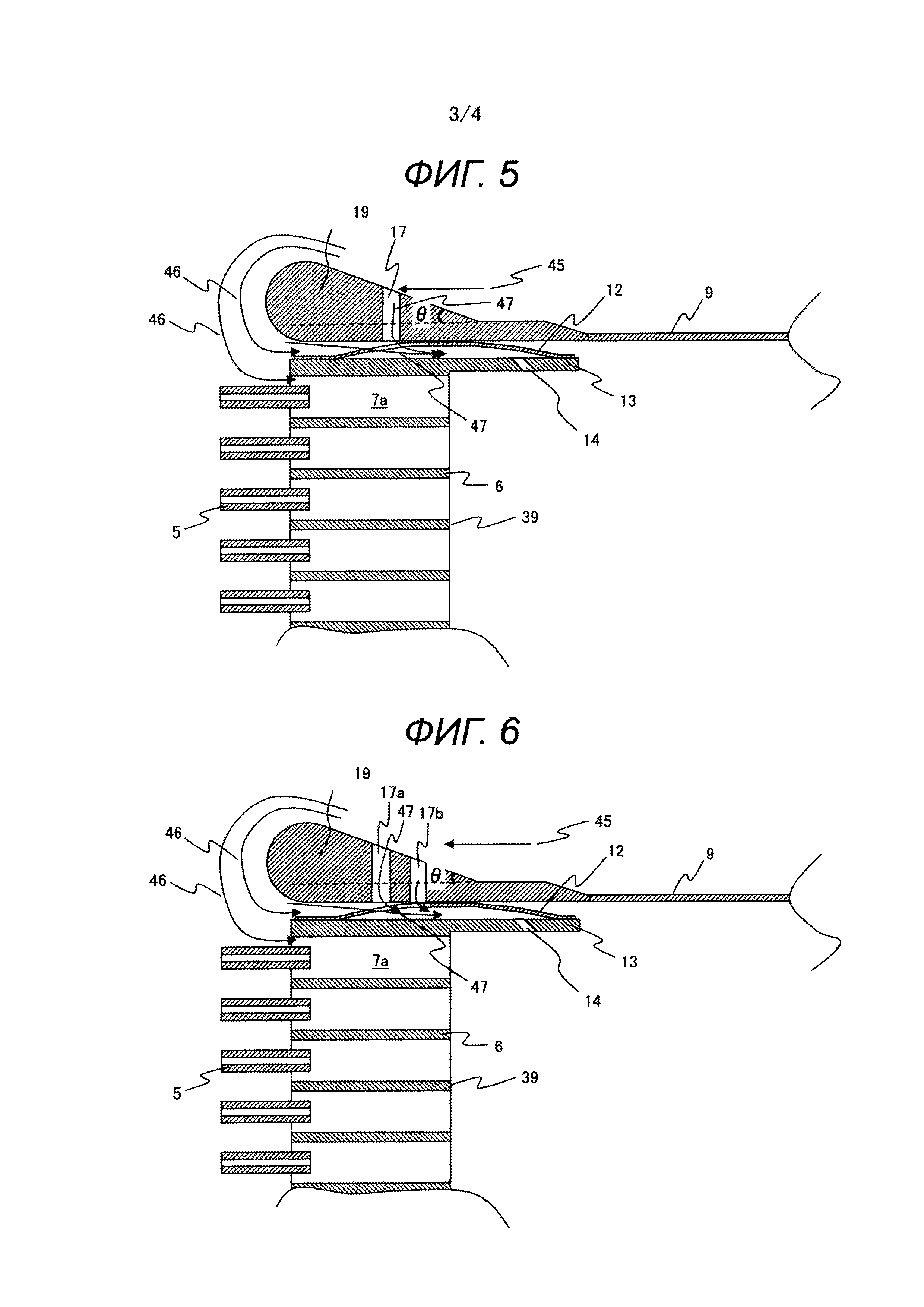

фиг. 4 - схематический вид части конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения в разрезе;

фиг. 5 - схематический вид части конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения в разрезе;

фиг. 6 - схематический вид части конструкции камеры сгорания газовой турбины согласно варианту осуществления настоящего изобретения в разрезе;

фиг. 7А - схематический вид части конструкции камеры сгорания газовой турбины в разрезе, иллюстрирующий проблему в камере сгорания;

фиг. 7В - схематический вид части конструкции камеры сгорания газовой турбины в разрезе, иллюстрирующий проблему в камере сгорания.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже приводится описание предпочтительных вариантов осуществления настоящего, сопровождаемое ссылками на прилагаемые чертежи. При этом на всех чертежах одним и тем же элементам конструкции присвоены одни и те же номера позиций, и повторное описание одних и тех же элементов конструкции не приводится.

Первый вариант осуществления

Описание камеры сгорания газовой турбины согласно первому варианту осуществления приводится со ссылками на фиг. 1-3. На фиг. 1 представлен схематический вид камеры сгорания газовой турбины согласно рассматриваемому варианту осуществления настоящего изобретения и общей конструкции газотурбинной установки, включающей в себя эту камеру сгорания газовой турбины. На фиг. 2 представлен схематический вид части конструкции камеры сгорания газовой турбины на фиг. 1 по внешней границе пластины с отверстиями для воздуха в разрезе. На фиг. 3 представлен вид сверху конструкции пружинного уплотнения 12 камеры сгорания газовой турбины на фиг. 2.

Как показано на фиг. 1, газотурбинная установка включает в себя: компрессор 1, который сжимает воздух 101 для получения сжатого воздуха 102 высокого давления (воздуха для горения); камеру 2 сгорания газовой турбины, в которой сжатый воздух 102, поступающий из компрессора 1, смешивается с топливом (201, 202) для получения газа 105 сгорания; газовую турбину 3, приводимую в движение потоком газа 105 сгорания, получаемым в камере 2 сгорания газовой турбины; и электрический генератор 4 для выработки электроэнергии, приводимый в движение в результате вращения этой газовой турбины 3.

Компрессор 1, газовая турбина 3 и генератор 4 соединены между собой ротором 20, и в результате вращения газовой турбины 3 в движение приводятся и компрессор 1, и генератор 4, соединенный с компрессором 1.

На фиг. 1 представлена газовая турбина с одним валом, в которой компрессор 1, газовая турбина 3 и генератор 4 соединены между собой ротором 20, однако настоящее изобретение может быть использовано и применительно к газовой турбине с двумя валами, в которой компрессор и одна часть газовой турбины соединены между собой одним ротором, а другая часть газовой турбины и генератор соединены между собой другим ротором.

Камера 2 сгорания газовой турбины включает в себя: множество топливных форсунок 5, которые впрыскивают топливо (201, 202); практически дискообразную пластину 6 с отверстиями для воздуха, снабженную большим числом отверстий 7 для воздуха, которые располагаются напротив соответствующих топливных форсунок 5 и через которые проходит воздух 104 для горения; вкладыш 9 камеры сгорания практически цилиндрической формы, установленный ниже по потоку на внешней границе пластины 6 с отверстиями для воздуха и предназначенный для образования полости 8 сгорания для обеспечения сгорания смеси топлива и воздуха, выходящей из отверстий 7 для воздуха; внешний цилиндр 10 камеры сгорания практически цилиндрической формы, в котором размещены перечисленные элементы конструкции; и крышку 11 камеры сгорания практически дискообразной формы, которая размещена на торце внешнего цилиндра камеры сгорания, к которой прикреплены топливные форсунки 5 и которая служит каналом подачи топлива. Пластина 6 с отверстиями для воздуха установлена ниже по потоку в направлении прохождения топлива через топливные форсунки 5 и снабжена множеством отверстий 7 для воздуха, сформированных в соответствии с топливными форсунками 5.

Воздух 102, сжатый компрессором 1, вводится в камеру 2 сгорания газовой турбины и проходит между внешним цилиндром 10 камеры сгорания и вкладышем 9 камеры сгорания. Часть сжатого воздуха 102 вводится в полость 8 сгорания в качестве охлаждающего воздуха 103 для вкладыша 9 камеры сгорания. Остальная часть сжатого воздуха 102 проходит в качестве воздуха 104 для горения через отверстия 7 для воздуха в пластине 6 с отверстиями для воздуха и вводится в полость 8 сгорания камеры 2 сгорания газовой турбины.

Камера 2 сгорания газовой турбины согласно рассматриваемому варианту осуществления снабжена магистралями 201 и 202 подачи топлива, и эти магистрали 201 и 202 подачи топлива имеют соответствующие клапаны 211 и 212 отсечки и клапаны 221 и 222 регулирования расхода, обеспечивающие возможность отдельного регулирования расхода топлива, подаваемого в каждую из топливных форсунок 5. Топливные форсунки 5 соединены с коллекторами 231 и 232 топлива, распределяющими топливо в топливные форсунки 5.

В камере 2 сгорания газовой турбины согласно рассматриваемому варианту осуществления коллектор 231 топлива расположен на центральной оси камеры сгорания и образует пространство практически дискообразной формы. Коллектор 232 топлива расположен вокруг коллектора 231 топлива и образует пространство практически кольцеобразной формы.

Топливо подается из магистралей 201 и 202 подачи топлива соответственно в коллекторы 231 и 232 топлива. Такая конструкция позволяет разделить топливные форсунки 5 на две группы по топливным магистралям (на группу F1, соединенную с коллектором 231 топлива, и группу F2, соединенную с коллектором 232 топлива) и обеспечивает возможность контроля за общим количеством топлива, подаваемого из обеих топливных магистралей.

На внешней границе пластины 6 с отверстиями для воздуха с выступанием в сторону полости 8 сгорания располагается кромка 13 завихрителя. В зазоре между внешней границей пластины 6 с отверстиями для воздуха и кромкой 13 завихрителя и вкладышем 9 камеры сгорания установлено пружинное уплотнение 12. Пружинное уплотнение 12 представляет собой уплотнительный элемент, устанавливаемый для предотвращения утечки большого количества воздуха в полость 8 сгорания из зазора между горелкой, включающей в себя топливные форсунки 5 и пластину 6 с отверстиями для воздуха, и вкладышем 9 камеры сгорания.

На фиг. 2 внешняя граница пластины 6 с отверстиями для воздуха и торец вкладыша 9 камеры сгорания представлены более детально. Как показано на фиг. 2, камера сгорания газовой турбины согласно рассматриваемому варианту осуществления имеет такую конструкцию, что в дополнение к части обратного потока 46 воздуха 45 для горения, вводимого со стороны верхнего по потоку торца основной горелки 39, через отверстие 17 для впуска воздуха на торце вкладыша 9 камеры сгорания в зазор между внешней границей пластины 6 с отверстиями для воздуха и кромкой 13 завихрителя и вкладышем 9 камеры сгорания может вводиться охлаждающий воздух 47. Фиг. 2 иллюстрирует пример, в котором на торце вкладыша 9 камеры сгорания установлен внутренний цилиндрический патрубок 18, и отверстие 17 для впуска воздуха выполнено на этом внутреннем цилиндрическом патрубке 18.

На фиг. 3 представлен вид сверху пружинного уплотнения 12. Пружинное уплотнение 12 снабжено отверстием 15 для впуска воздуха, расположенным в соответствии с отверстием 17 для впуска воздуха на торце вкладыша 9 камеры сгорания, так что охлаждающий воздух из отверстия 17 для впуска воздуха на торце вкладыша 9 камеры сгорания вводится через отверстие 15 для впуска воздуха на пружинном уплотнении 12 в направлении кромки 13 завихрителя, а затем через охлаждающее отверстие 14 на кромке 13 завихрителя вводится в полость 8 сгорания и охлаждает кромку 13 завихрителя.

При этом для обеспечения направления охлаждающего воздуха 47 в полости 8 сгорания в сторону вниз по потоку охлаждающее отверстие 14 на кромке 13 завихрителя может быть сформировано, как показано на фиг. 2, с наклоном.

Кроме того, пружинное уплотнение 12 снабжено прорезью 16 в продольном направлении, и охлаждающий воздух направляется в сторону кромки 13 завихрителя и из этой прорези 16 в продольном направлении. При этом отверстие 15 для впуска воздуха на пружинном уплотнении 12 расположено в конце прорези 16 в продольном направлении, и поэтому это отверстие 15 для впуска воздуха, представляющее собой "отверстие на конце прорези в продольном направлении" также называют блокирующим отверстием.

В дополнение к тому, что, как указано выше, в камере сгорания газовой турбины согласно рассматриваемому варианту осуществления часть обратного потока 46 воздуха 45 для горения со стороны верхнего по потоку торца основной горелки 39 вводится в зазор между внешней границей пластины 6 с отверстиями для воздуха и кромкой 13 завихрителя и вкладышем 9 камеры сгорания, часть воздуха 45 для горения может также вводиться через отверстие 17 для впуска воздуха на торце вкладыша 9 камеры сгорания, обеспечивая таким образом возможность достаточного охлаждения кромки 13 завихрителя, а также возможность охлаждения вкладыша 9, располагающегося ниже по потоку от кромки 13 завихрителя. Это позволяет предотвратить деформацию или повреждение кромки 13 завихрителя и вкладыша 9 камеры сгорания вследствие повышения температуры металла и повысить надежность камеры сгорания газовой турбины.

Кроме того, увеличение количества воздуха, вводимого через охлаждающее отверстие 14 на кромке 13 завихрителя в полость 8 сгорания, позволяет компенсировать недостаток количества воздуха, вводимого через отверстия для воздуха 7а со стороны внешней границы пластины 6 с отверстиями для воздуха. Поэтому появляется возможность стабилизации отношения расхода топлива к расходу воздуха, что может обеспечить возможность подавления повышения температуры пламени и уменьшения выбросов оксидов азота (NOx).

При этом оптимальная величина (площадь) отверстия 17 для впуска воздуха на торце вкладыша 9 камеры сгорания, оптимальное число отверстий 17 для впуска воздуха и оптимальное расстояние между отверстиями 17 для впуска воздуха в осевом и окружном направлениях вкладыша 9 камеры сгорания в предпочтительном варианте определяются на основе оценки характеристик процесса горения в камере сгорания газовой турбины.

Точно так же величина (площадь) охлаждающего отверстия 14 на кромке 13 завихрителя, число охлаждающих отверстий 14 и расстояние между охлаждающими отверстиями 14 в осевом и окружном направлениях кромки 13 завихрителя в предпочтительном варианте определяются на основе оценки характеристик процесса горения в камере сгорания газовой турбины.

Точно так же величина (площадь) отверстия 15 для впуска воздуха на пружинном уплотнении 12, число отверстий 15 для впуска воздуха и расстояние между отверстиями 15 для впуска воздуха в осевом и окружном направлениях пружинного уплотнения 12 в предпочтительном варианте определяются на основе оценки характеристик процесса горения в камере сгорания газовой турбины.

Второй вариант осуществления

Описание камеры сгорания газовой турбины согласно второму варианту осуществления приводится со ссылками на фиг. 4. На фиг. 4 представлен вид конструкции камеры сгорания газовой турбины согласно второму варианту осуществления настоящего изобретения в разрезе на участке внешней границы пластины с отверстиями для воздуха. Фиг. 4 соответствует фиг. 2, которая иллюстрирует первый вариант осуществления.

Камера сгорания газовой турбины согласно второму варианту осуществления отличается от камеры сгорания газовой турбины согласно первому варианту осуществления тем, что на торце вкладыша 9 камеры сгорания выполнено множество отверстий 17 для впуска воздуха - в рассматриваемом случае два отверстия 17а и 17b для впуска воздуха, которые располагаются в направлении прохождения воздуха 45 для горения (то есть в осевом направлении камеры сгорания газовой турбины). Другие элементы конструкции являются такими же, как и в камере сгорания газовой турбины согласно первому варианту осуществления.

Как показано на фиг. 2 и 4, воздух 45 для горения проходит вдоль боковой поверхности вкладыша 9 камеры сгорания, и поэтому наличие двух или более отверстий для впуска воздуха в направлении прохождения воздуха 45 для горения (в осевом направлении камеры сгорания газовой турбины) обеспечивает возможность более эффективного ввода охлаждающего воздуха в зазор между внешней границей пластины 6 с отверстиями для воздуха и кромкой 13 завихрителя и вкладышем 9 камеры сгорания.

Третий вариант осуществления

Описание камеры сгорания газовой турбины согласно третьему варианту осуществления приводится со ссылками на фиг. 5. На фиг. 5 представлен вид конструкции камеры сгорания газовой турбины согласно третьему варианту осуществления настоящего изобретения в разрезе на участке внешней границы пластины с отверстиями для воздуха. Фиг. 5 соответствует фиг. 2, которая иллюстрирует первый вариант осуществления.

Камера 2 сгорания газовой турбины согласно третьему варианту осуществления отличается от камеры сгорания газовой турбины согласно первому варианту осуществления тем, что на торце вкладыша 9 камеры сгорания установлена поворотная направляющая 19, предназначенная для выпрямления потока воздуха 45 для горения. Другие элементы конструкции являются такими же, как и в камере сгорания газовой турбины согласно первому варианту осуществления.

Как показано на фиг. 5, поворотная направляющая 19 установлена с наклоном под углом θ относительно направления вдоль боковой поверхности вкладыша 9 камеры сгорания (то есть относительно направления прохождения воздуха 45 для горения). Размещение поворотной направляющей 19 с наклоном под углом θ обеспечивает направление воздуха 45 для горения на участке наклона этой поворотной направляющей 19 в направлении удаления от пластины 6 с отверстиями для воздуха (наружу в радиальном направлении пластины 6 с отверстиями для воздуха), но со стороны верхнего по потоку торца основной горелки 39, то есть поблизости от входа в зазор между внешней границей пластины 6 с отверстиями для воздуха и кромкой 13 завихрителя и вкладышем 9 камеры сгорания или поблизости от входа в отверстие для воздуха 7а образование отделившегося вихря подавляется, и поэтому охлаждающего воздуха вводится больше.

Кроме того, наклон поверхности поворотной направляющей 19 позволяет также повысить и расход воздуха 45 для горения, вводимого через отверстие 17 для впуска воздуха.

В результате появляется возможность повышения расхода охлаждающего воздуха 47, направляемого в сторону кромки 13 завихрителя и, следовательно, возможность более эффективного охлаждения кромки 13 завихрителя и вкладыша 9 камеры сгорания, располагающегося ниже по потоку. Кроме того, вследствие повышения и расхода воздуха для горения, вводимого через охлаждающее отверстие 14 на кромке 13 завихрителя и отверстие для воздуха 7а в полость 8 сгорания, появляется возможность уменьшения выбросов оксидов азота (NOx).

При этом размер (площадь поверхности) поворотной направляющей 19 и величина угла θ наклона этой направляющей в предпочтительном варианте определяются на основе оценки характеристик процесса горения в камере сгорания газовой турбины

Четвертый вариант осуществления

Описание камеры сгорания газовой турбины согласно четвертому варианту осуществления приводится со ссылками на фиг. 6. На фиг. 6 представлен вид конструкции камеры сгорания газовой турбины согласно четвертому варианту осуществления настоящего изобретения в разрезе на участке внешней границы пластины с отверстиями для воздуха. Фиг. 6 соответствует фиг. 5, которая иллюстрирует третий вариант осуществления.

Камера 2 сгорания газовой турбины согласно четвертому варианту осуществления представляет собой практически ту же самую камеру сгорания газовой турбины согласно третьему варианту осуществления, снабженную поворотной направляющей 19 для выпрямления потока воздуха 45 для горения, установленной на торце вкладыша 9 камеры сгорания. Однако в отличие от камеры сгорания газовой турбины согласно третьему варианту осуществления эта камера сгорания снабжена множеством отверстий 17 для впуска воздуха - в рассматриваемом случае двумя отверстиями 17а и 17b для впуска воздуха, выполненными на торце вкладыша 9 камеры сгорания в направлении прохождения воздуха 45 для горения (то есть в осевом направлении камеры сгорания газовой турбины). Другие элементы конструкции являются такими же, как и в камере сгорания газовой турбины согласно третьему варианту осуществления.

Наличие множества отверстий для впуска воздуха в дополнение к такому же действию этой поворотной направляющей 19, что и в третьем варианте осуществления, обеспечивает, как и во втором варианте осуществления, возможность более эффективного ввода охлаждающего воздуха в зазор между внешней границей пластины 6 с отверстиями для воздуха и кромкой 13 завихрителя и вкладышем 9 камеры сгорания.

В камерах сгорания газовой турбины согласно рассмотренным выше вариантам осуществления появляется возможность как эффективного охлаждения внешней границы пластины с отверстиями для воздуха и вкладыша 9 камеры сгорания, располагающегося ниже по потоку, так и предотвращения деформации или повреждения кромки завихрителя на внешней границе пластины с отверстиями для воздуха и вкладыша 9 камеры сгорания, что, таким образом, приводит к повышению надежности камеры сгорания газовой турбины. Кроме того, возможность подачи достаточного количества воздуха для горения и через отверстия для воздуха со стороны внешней границы пластины с отверстиями для воздуха позволяет уменьшить выбросы оксидов азота (NOx).

При этом настоящее изобретение не ограничивается рассмотренными выше вариантами осуществления и может быть реализовано в других различных формах. Подробное описание рассмотренных выше вариантов осуществления было приведено исключительно для облегчения понимания изобретения, и варианты осуществления изобретения не обязательно должны включать в себя все рассмотренные выше элементы конструкции. Некоторые элементы конструкции согласно одному варианту осуществления могут быть заменены элементами конструкции согласно другому варианту осуществления. Кроме того, некоторые элементы конструкции согласно одному варианту осуществления может быть дополнены элементами конструкции согласно другому варианту осуществления. Кроме того, дополнение элементов одной конструкции элементами другой конструкции или удаление или замена некоторых элементов конструкции возможна применительно к каждому варианту осуществления.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - компрессор;

2 - камера сгорания газовой турбины;

3 - газовая турбина;

4 - генератор;

5 - топливная форсунка;

6 - пластина с отверстиями для воздуха;

7, 7а - отверстие для воздуха;

8 - полость сгорания;

9 - вкладыш камеры сгорания;

10 - внешний цилиндр камеры сгорания;

11 - крышка камеры сгорания;

12 - пружинное уплотнение;

13 - кромка завихрителя;

14 - охлаждающее отверстие;

15 - отверстие для притока воздуха;

16 - прорезь в продольном направлении;

17, 17а, 17b - отверстие для притока воздуха;

18 - внутренний цилиндрический патрубок;

19 - поворотная направляющая;

20 - ротор;

39 - основная горелка;

45 - поток воздуха камеры сгорания;

46 - обратный поток воздуха для горения;

47 - воздух для охлаждения кромки завихрителя,

101 - воздух, всасываемый газовой турбиной (воздух атмосферного давления);

102 сжатых воздух;

103 - охлаждающий воздух;

104 - воздух для горения;

105 - газ сгорания;

106 - отработавший газ турбины;

201 - магистраль подачи топлива F1;

202 - магистраль подачи топлива F2;

211 - клапан отсечки топлива F1;

212 - клапан отсечки топлива F2;

221 - клапан регулирования расхода топлива F1;

222 - клапан регулирования расхода топлива F2;

231 - коллектор топлива F1;

232 - коллектор топлива F22.

Реферат

Камера сгорания газовой турбины включает в себя кромку завихрителя, располагающуюся на внешней границе пластины с отверстиями для воздуха с выступанием в сторону полости сгорания, и пружинное уплотнение, установленное на участке сопряжения вкладыша камеры сгорания с пластиной с отверстиями для воздуха и кромкой завихрителя. Пружинное уплотнение имеет отверстие для воздуха, предназначенное для обеспечения прохождения части воздуха для горения, введенного в зазор между внешней границей пластины с отверстиями для воздуха и вкладышем камеры сгорания. Кромка завихрителя имеет отверстие для воздуха, предназначенное для ввода части воздуха для горения, прошедшего через отверстие для воздуха в пружинном уплотнении, в полость сгорания. Вкладыш камеры сгорания имеет отверстие для воздуха в положении напротив отверстия для воздуха в пружинном уплотнении, предназначенное для ввода части воздуха для горения снаружи вкладыша камеры сгорания в зазор между внешней границей пластины с отверстиями для воздуха и вкладышем камеры сгорания. На торцевом участке вкладыша камеры сгорания со стороны сопряжения вкладыша камеры сгорания с пластиной с отверстиями для воздуха установлена поворотная направляющая, предназначенная для выпрямления потока воздуха для горения. Изобретение обеспечивает за счет эффективного охлаждения внешней границы пластины с отверстиями для воздуха возможность предотвращения деформации/повреждения кромки завихрителя на внешней границе этой пластины с отверстиями для воздуха. 8 з.п. ф-лы, 8 ил.

Комментарии