Способ термообработки текстильного материала из триацетатного волокна, окрашенного дисперсными красителями - SU1514852A1

Код документа: SU1514852A1

Описание

Изобретение относится к текстильному красильно-отделочному производству , а именно к технологии отделки текстильных материалов, выработанных из триацетатных волокон.

Цель изобретения - повьшение разрывной прочности текстильного материала и устойчивости окраски к тре- шю при сохранении малоусадочных свойств.

Пример 1.В80л мягкой воды вводят 400 г полиоксиэтиленглико- левого эфира стеариновой кислоты (0,5 г/л стеарокс 6), 240 г триэтаноламина (3 г/л), 40 г (0,5 г/л) ди-. бутипфталата, предварительно растворенного в 80 г изопропилового спирта 1 г/л. Все размешивают до полного растворения. В полученном растворе импрегнируют на плюсовые сушильноширилъно-стабилизационной машины до - 60%-ной влажности триацетатную ткань, напечатанную дисперсным красителем темно-коричневым 2 Ж п/э, и подают на термообработку в сушильно-шириль- но-стабш1изационную машину. В первых двух камерах машины (первая зона) температура 120°С, натяжение ткани 3 Н/м, продолжительность 20 с, а во второй зоне (третья, четвертая, пятая и шестая камеры) температура 170°С, натяжение 120 Н/м, продолжительность 40 с. На выходе ткань охлаждают холодным воздухом.I

Пример 2. В 80 л мягкой воды вводят 560 г (7 г/л) стеарокса 6, 280 г триэтанола (3,5 г/л), 56 г ди- бутилфталата (0,7 г/л), предварительно растворенного в 112 г (1,4 г/л) изопропилового спирта. Все размешива

3151

ют до полного растворения. В полученном растворе импрегнируют на плюсовке суш1шьно-ширильно--стабилиз ацион- ной машине до 65%-ной влажности триацетатную ткань, напечатанную красителем дисперсным желтым п/э, и подают на термообработку в сушильно-ши рильно-стабилизационную машину. В ;первых двух камерах маршны (первая 1зона) температура 140 С, натяжение 20 Н/м, продолжительность 13 с, а во ; второй зоне (третья, четвертая, пя- ;тая и шестая камеры) температура . На выходе ткань охлаждают хо :лодным воздухом.

Пример 3. В 80 л мягкой воды вводят 800 г (10 г/л) стеарокса 6 320 г (4 г/л) триэтаноламина, 80 г дибутилфталата (1 г/л), растворенного в 160 г (2 г/л) изопропилового спирта. Все размешивают до полного растворения. В полученном растворе : импрегнируют на плюсовке сушильно- - ширильно-стабилизационной машины до 70%-ной влажности триацетатную ткань напечатанную дисперсгым красно-коричневым п/э красителем, и подают на термообработку в сушильно-ширильно- стабилизационную машину. В первых двух камерах машины (первая зона) температура 160 С, натяжение 40 Н/м, продолжительность термобоработки 10 с, а во второй зоне (третья, четвертая , пятая и шестая камеры) температура 190 С, натяжение 180 Н/м, продолжительность термообработки

20 с. На выходе ткань охлаждают холодным воздухом.

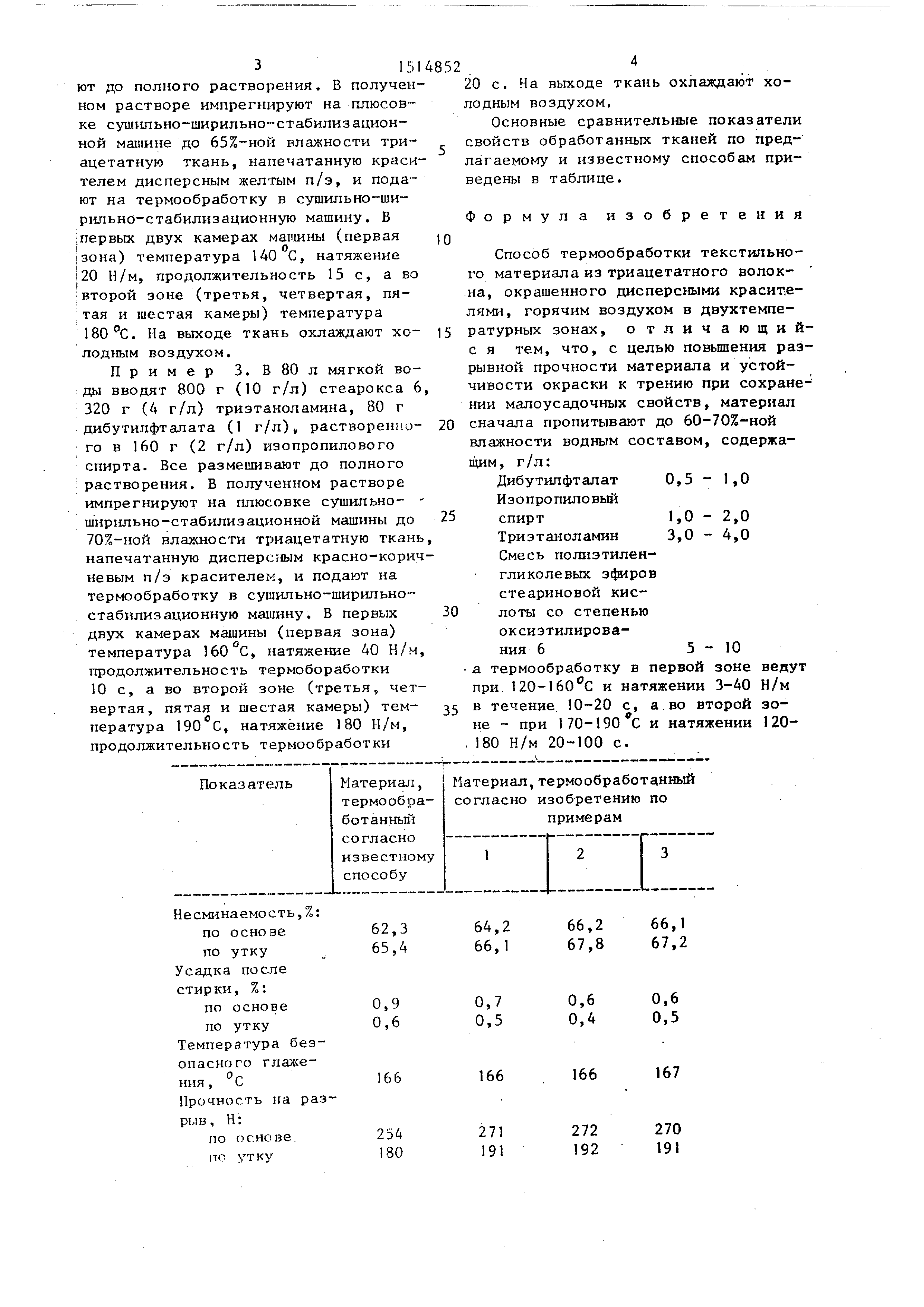

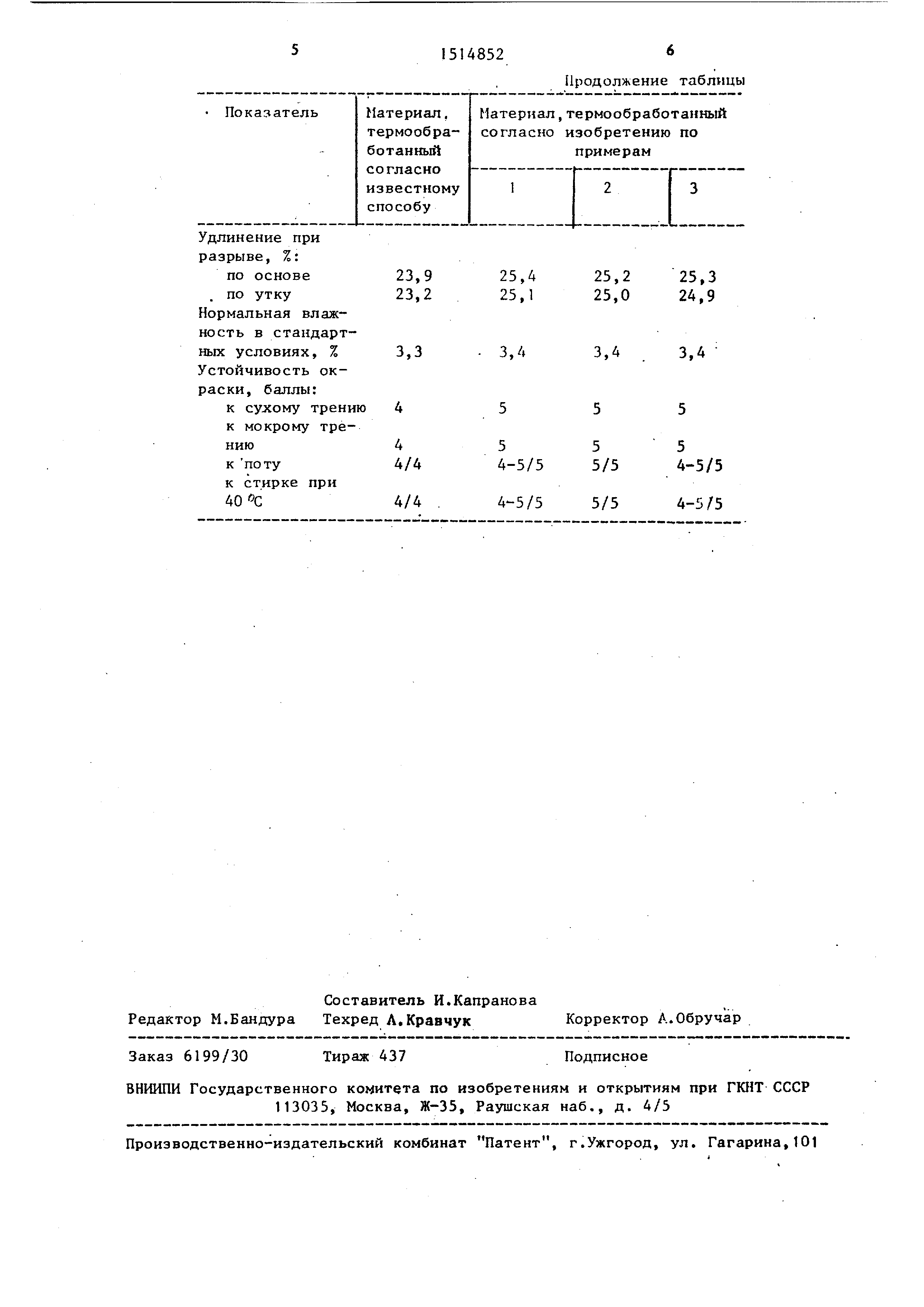

Основные сравнительные показатели свойств обработанных тканей по предлагаемому и известному способам приведены в таблице.

Формула изобретения

Способ термообработки текстильного материала из триацетатного волокна , окрашенного дисперсными красителями , горячим воздухом в двухтемпе- ратурных зонах, отличающий- с я тем, что, с целью повышения разрывной прочности материала и устойчивости окраски к трению при сохранении малоусадочных свойств, материал сначала пропитывают до 60-70%-ной влажности водным составом, содержащим , г/л:

Дибутилфталат 0,5 - 1,0 Изопропиловый

спирт1,0 - 2,0

Триэтаноламин 3,0 - 4,0 Смесь полиэтилен- гликоле вых эфиров стеариновой кислоты со степенью оксиэтилирова- ния 65-10

а термообработку в первой зоне ведут

при 120-160 с и натяжении 3-40 Н/м в течение 10-20 с, а во второй зоне -- при 170-190 С и натяжении 120- ,180 Н/м 20-100 с.

Реферат

Изобретение относится к текстильному красильно-отделочному производству, а именно к отделке текстильных материалов из триацетатных волокон. Изобретение позволяет повысить разрывную прочность материала, устойчивость окраски к трению при сохранении малоусадочных свойств за счет того, что ткань сначала пропитывают до 60-70%-ной влажности водным составом, содержащим 0,5-1,0 г/л дибутилфталата, 1,0-2,0 г/л изопропилового спирта, 3,0-4,0 г/л триэтаноламина, 5-10 г/л полиэтиленгликолевых эфиров стеариновой кислоты со степенью оксиэтилирования 6, а затем термообрабатывают в двух температурных зонах. В первой зоне обработку ведут при 120-160°С, а во второй - при 170-190°С и натяжении 120-180 Н/м 20-40 с. 1 табл.

Формула

Комментарии