Печатный состав для получения рельефного рисунка на текстильных материалах - SU1751247A1

Код документа: SU1751247A1

Описание

объемности получаемого рисунка, однако механическая прочность волокна остается на невысоком уровне. Для получения на лицевой стороне нетканого материала узора, имитирующего вышивку, применяют препарат фоампримт SCR-3-265 Т фирмы Тана- текс (Нидерланды) в виде готовой композиции Печать осуществляют на мэ- шинс фирмы САКМ (Франция) с сетчатыми шаблонами с последующей обработкой на сушильно-ширильной машине при 125- 135°С для проявления объемного эффекта рисунка и прочного закрепления окраски.

Рельефная печать на белом полотне создает эффект ажурности, легкости, придает ему вид кружев, Однако при этом используются импортные продукты, а отечественные с аналогичным назначением из выпускаются .

Известен состав для получения рельефных рисунков на основе вспенивающихся поливнилхлоридных пластизолей.

Наиболее близким к предлагаемому является печатный состав, предназначенный для получения рельефного рисунка на основе гелизаринового связующего 4444. Данный продукт содержит микропузырьки, наполненные газовыделяющим веществом, которое при 90-140°С вспенивает на материале термопластичную печатную краску с получением в объемном слое полимерного образования трехмерной структуры. Диаметр пузырьков лежит в интервале 10- 20 мкм, т.о. близок к размеоу частиц красящего пигмента. Для обеспечения объемности рисунка и прочности окраски материал после печати подвергают термообработке при 120-140°С в течение 90- 12С с. Б отих условиях одновременно происходит вспенивание и отверждение связующего вещества. Для получения окрашенного рельефного рисунка в композицию вводят пигмент в количестве 2-4%, Состав содержи1 , мзс.%: пигмент х; газовыделяю- щее вещество (эзодмкарбонамид) 5; активатор разложения (щелочное соединение цинка) 2,5; мягчитель (диоксилфталат) 5,5- 8,0; связуюшее - вспененный плзстизоль (аэобисичобутирочитрил) 86-82,5.

Недостатками указанного состава являются низкая активность гззооыделяющего вещества, что приводит к достаточному проявлению эффекта объемности рисунка, повышенная жесткость напечатанного материала « РМЗКЗЯ прочность окраски к треHl .iC.

Цель изобретений - повышение рельефности рмсунче v« его устойчивости к трению np /s еню,Ј«:ш жастиостм напечатанного ма- Tcovjsna.

Указанная цель достигается тем, что загущенный состав печатной краски, содержащий органический пигмент, связующее вещество, сшивающий и потенцмальнокислый агент, пенообразующий и стабилизирующий компоненты, в качестве газовыделя- ющего и катализирующего вещества содержит смесь бикарбоната и хлорида аммония при следующем соотношении компо- нентов, мас.%:

Органический пигмент2-6

Связующее вещество

(синтетический латекс)10-12

Термореактивная смола (пред конденсат)6-8

Стабилизатор(моноэтаноламид )2-3

Поверхностно-активное

вещество (ПАВ)0,5-1,0

Смесь NH4CI (10%-ный

водн.р-р) + МН4НСОз(1 1)

по объему)3-4

Загуститель (1-3%-ный

водный раствор)Остальное

Существенным отличием предлагаемого состава является то, что повышение степени рельефности рисунка достигается за счет разложения бикарбоната аммония при термообработке (140°С) с выделением зм- миака и диоксида углерода.

t° МЩНСОз - МН3 С02+Н20

35

2МН4НСОз -(NH4)2C03- fc02+H20

Большой объем выделяющихся газов обуславливает высокую степень поднятия слоя печатной краски на материале с проявлением хорошего эффекта рельефности рисунка . Этот процесс дополнительно интенсифицируется за счет возможного разложения второго компонента рекомендуемой смеси (хлорида аммония), протекающего с выделением аммиака. Кроме того,

хлорид аммония выполняет функцию катализатора процесса сшивки при, образовании пленки связующего вещества и предконденсата термореактивной смолы, прочно удерживающей частицы пигмента

на волокне. Хлорид аммония используется в виде 10%-ного водного раствора, повышение или уменьшение этой концентрации недопустимо , так как в первом случае происходит коагуляция латекса, а во втором - падение каталитической активности. Бикарбонат аммония вводится в печатную краску в концентрированном (сухом) виде, поскольку при этом его газовыделяющая активность максимальна.

Снижение жесткости напечатанного материала достигается за счет наличия в печатном составе моноэтаноламида синтетических жирных кислот состава и поверхностно-активного вещества (последнее также способствует повышению степени рельефности рисунка), обладающих свойствами мягчителей. Повышение прочности окрасок пигментами к трению и другим воздействиям обусловлено использованием дивинилнитрильных карбок- силированных латексов (СКН 40ИХ, БНК 40/4, БМНК), функциональные группы макромолекул которых способны к химическому взаимодействию с активными группами волокон с обеспечением прочного адгезионно-химического закрепления пленки с частицами пигмента на материале.

Ниже приведены конкретные примеры рецептур печатных составов для получения рельефных рисунков на различных текстильных материалах, мас.%: Пример 1.

Пигментный алый ВСВ2,0

Латекс БНК 40/411,0

Гликазин8,0

Моноэтаноламид2,0

Метаупон0,5

NH4CI/10%++NH4HC03(1 1) 3,5 Кзрбоксиметилцёлл юлоза (КМЦ) (3,0%)Остальное

Пример 2.

Пигмент зеленый фтзлоци- аниновый4,0

Латекс СКН 40 ИХ10,0

Карбамол ЦЭМ6,0

Моноэтаноламид2,5

ОП-100,75

1МН4С1(10%)+МН4НСОз(1:1) 3,0 Полиакриламид (2,5%)Остальное

Пример 3.

Пигмент акрамин красный6,0

Латекс БМНК12,0

Метазин7,0

Моноэтаноламид3,0

Лаурилсульфат натрия1,0

NH4CI(10%)+NH4HC03(1:1) 4,0 Манутекс RS (1 %)Остальное

Пример 4,

Пигмент голубой гелизари- новый1,0

Латекс БМНК8.5

Гликазин5,0

Моноэтаполамид1,5

ТМС0,25

МН4С1(10%)+МН4НСОз(1:1) 2,0 Метилцеллюлоза (2,5%) Остальное Пример 5.

Пигмент фиолетовый 4К7,5

Латекс СКН 40 ИХ 14,0

Карбамол ЦЭМ9,0

Моноэтаноламид4,0

Превоцелл ЕО2,0

NH4CI(10%)+NH4HC03(1.1)5,0

5Поливиниловый спирт

(3,2%)Остальное

Моноэтаноламид способствует стабилизации слоя печатной краски после его поднятия на текстильном материале благо0 даря сильно выраженному структурирующему эффекту в водных загущенных растворах.

Состав печатной краски для получения рельефного рисунка приготавливают следу5 ющим образом.

В охлажденный водный раствор загустителя указанной концентрации (вводят мо- ноэтаноламид и смесь нагревают до 60-70°С с целью полного расплавления ста0 билизатора, зятем в полученную мылопп- добную массу светлого цвета вводят латекс, предконденсат термореактивной смолы, пигмент и смесь хпорида и бикарбоната натрия (в указанной последовательности) и

5 полученную композицию тщательно перемешивают до образования однородной окрашенной массы с необходимой вязкостью (2,5-4,5 Па-с)

Полученным печатным составом спосо0 бом фотофильмпечати печатают текстил - ные материалы с последующей сушкой при 50-60°С и термообработкой при 140°С в е- чение 120-240 с до максимального проявления рельефности образующегося рисунка

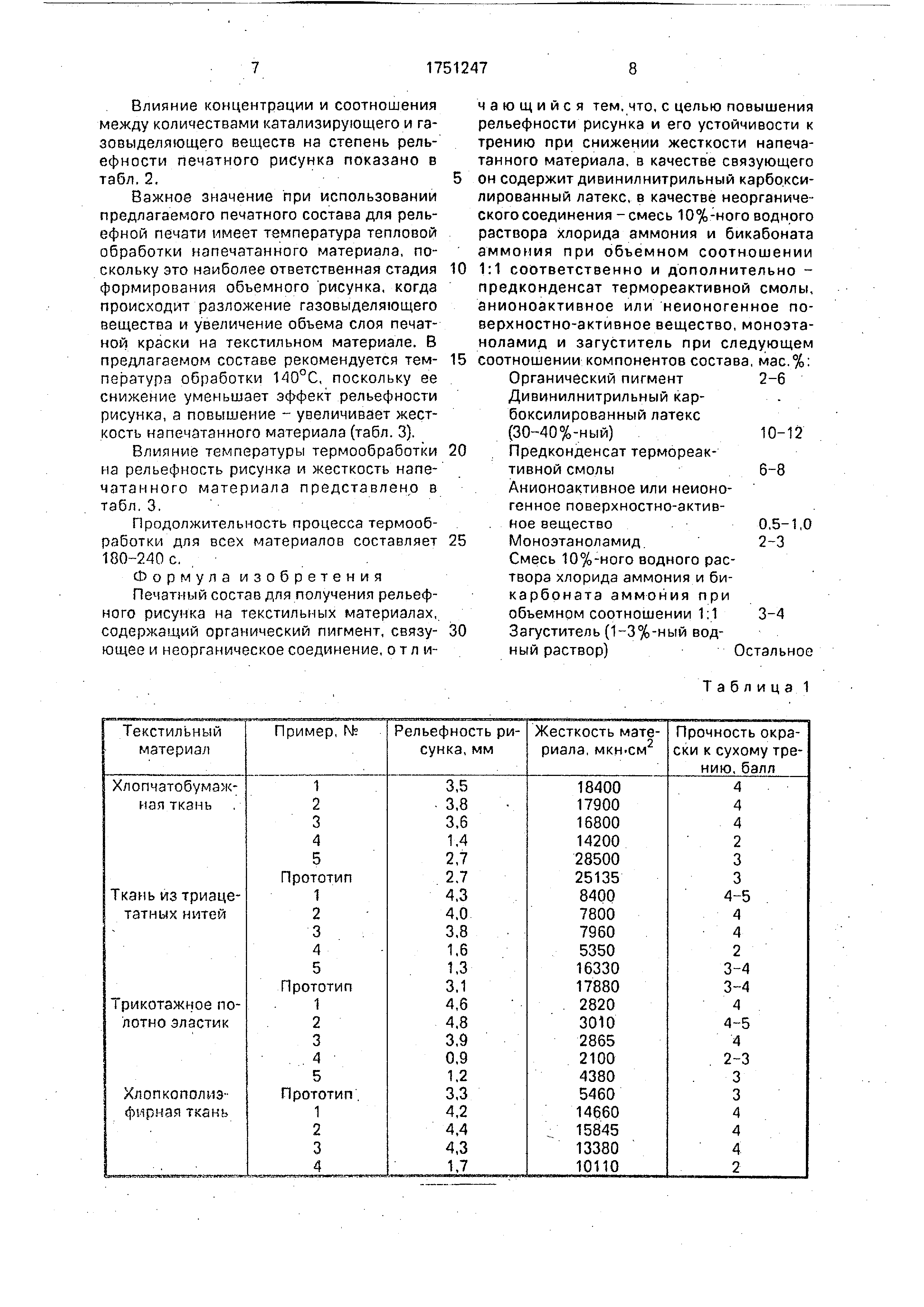

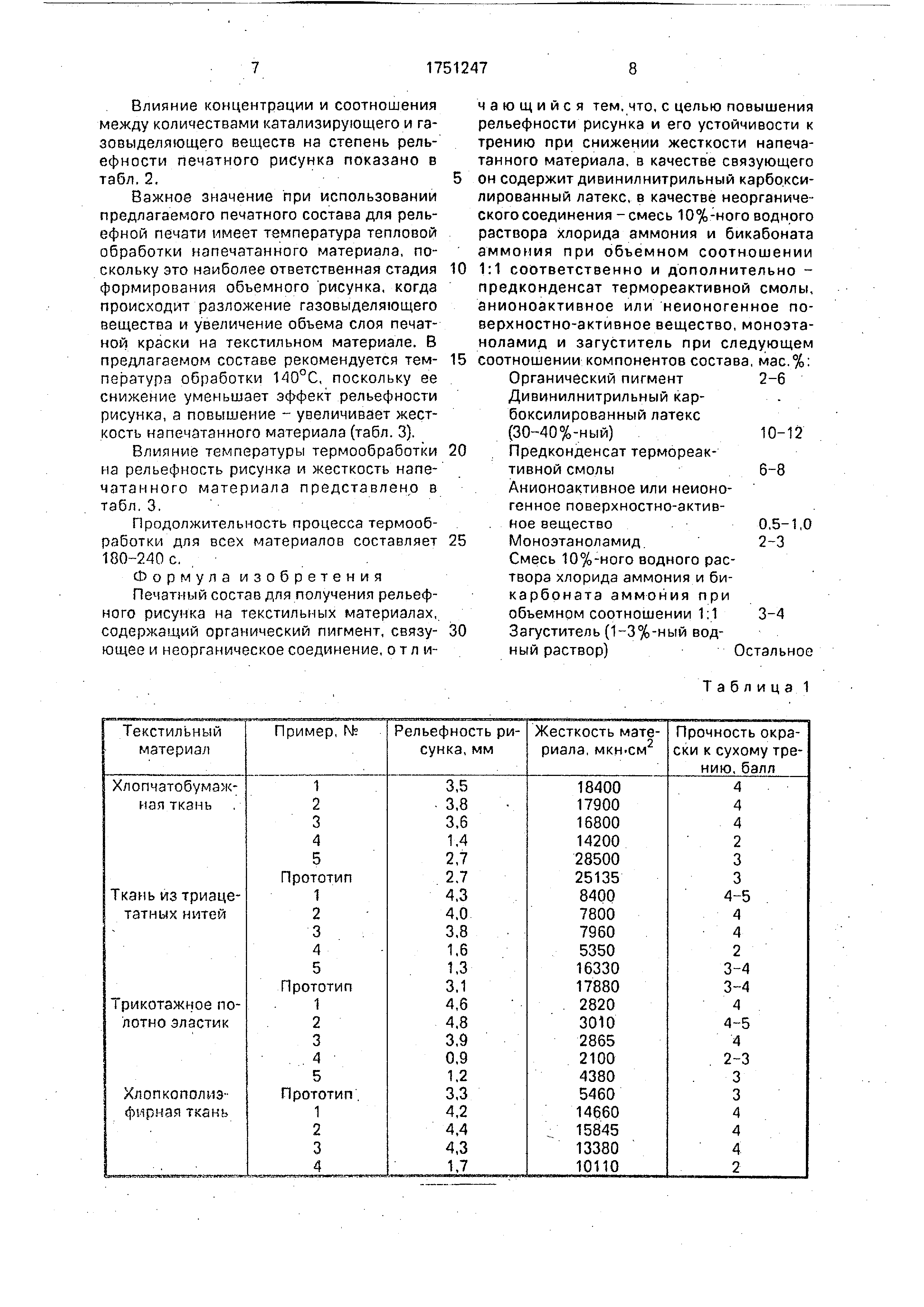

5В табл. 1 представлены сравнительные

данные о степени рельефности рисунка, жесткости напечатанного материала и прочности окрасок к трению при применении рекомендуемых составов (по примерам 1-5)

О и связующего 4444 (по.прототипу).

Анализ данных табл, 1 показывает, что применение предлагаемого состава позволяет получить по сравнению с прототипом повышенную рельефность рисунка, снизить

5 жесткость напечатанного материала и на 1- 1,5 балла повысить прочность пигментных окрасок к трению. Отмеченное справедливо по отношению к примерам 1-3, так как уменьшение (пример 4) или увеличение

0 (пример 5) концентрации компонентов рекомендуемого состава приводит к заметному ухудшению рассматриваемых показателей. Необходимо точно выдерживать рекомендуемые концентрации катализатора (хлорид

5 аммония) и газовыделяющего вещества (бикарбонат аммония), а также количественное соотношение между ними (1:1), поскольку любое отклонение от этих рекомендаций снижает эффективность использования предлагаемого состава (табл. 2),

Влияние концентрации и соотношения между количествами катализирующего и га- зовыделяющего веществ на степень рельефности печатного рисунка показано в табл. 2.

Важное значение при использовании предлагаемого печатного состава для рельефной печати имеет температура тепловой обработки напечатанного материала, поскольку это наиболее ответственная стадия формирования объемного рисунка, когда происходит разложение газовыделяющего вещества и увеличение объема слоя печатной краски на текстильном материале. В предлагаемом составе рекомендуется температура обработки 140°С, поскольку ее снижение уменьшает эффект рельефности рисунка, а повышение - увеличивает жесткость напечатанного материала (табл. 3).

Влияние температуры термообработки на рельефность рисунка и жесткость напечатанного материала представлено в табл. 3.

Продолжительность процесса термообработки для всех материалов составляет 180-240 с.

Формула изобретения

Печатный состав для получения рельефного рисунка на текстильных материалах, содержащий органический пигмент, связующее и неорганическое соединение, отличающийся тем. что, с целью повышения рельефности рисунка и его устойчивости к трению при снижении жесткости напечатанного материала, в качестве связующего он содержит дивинилнитрильный карбокси- лированный латекс, в качестве неорганического соединения -смесь 10%-ного водного раствора хлорида аммония и бикабоната аммония при объемном соотношении 1:1 соответственно и дополнительно - предконденсат термореактивной смолы, анионоактивное или неионогенное поверхностно-активное вещество, моноэта- ноламид и загуститель при следующем соотношении компонентов состава, мас.%: Органический пигмент2-6

Дивинилнитрильный кар- боксилированный латекс (30-40 %-ный)10-12

Предконденсат термореактивной смолы6-8 Анионоактивное или неионогенное поверхностно-активное вещество 0,5-1,0 Моноэтаноламид 2-3 Смесь 10%-ного водного раствора хлорида аммония и бикарбоната аммония при объемном соотношении 1:1 3-4 Загуститель (1-3%-ный водный раствор) Остальное

Таблица 1

Продолжение табл. 1

Реферат

Изобретение относится к красильно-от- делочному производству, в частности к печатному составу для узорчатой расцветки текстильных материалов органическими пигментами на оборудовании с плоскими Изобретение относится к красильно-от- делочному производству, в частности к печатному составу для получения рельефного рисунка на текстильных материалах. Известны составы и способы, предназначенные для получения рельефных рисунков на различных материалах, которые позволяют значительно расширить возможности их колористического оформления с получением на изделиях оригинальных и модных эффектов художестеенного воспри- нятия. или ротационными сетчатыми шаблонами. Предлагаемый состав позволяет получить на различных текстильных материалах эффекты ажурной вышивки и объемного изображения рисунка, что позволяет расширить возможности художественно-колористического оформления выпускаемой продукции. Существующие составы дороги и дефицитны, не позволяют достичь необходимой мягкости напечатанного материала и прочности окрасок к трению. Изобретение позволяет повысить рельефность рисунка с 2,7-3,6 до 3,8-4,8 мм, снизить жесткость напечатанного изделия в 1,5-2 раза, повысить устойчивость окрасок к сухому трению на 1-1,5 балла за счет того, что печатный состав содержит смесь катализирующего вещества с газовыделяющим веществом хлорида аммония (10%-ного водного .раствора ) с бикарбонатом аммония при объемном соотношении 1:1 в совокупности с дивинилнитрильным карбоксилированным латексом, а также моноэтаноламидом синтетических жирных кислот и поверхностно- активным веществом. 3 табл. В частности для получения рельефных рисунков на текстильных материалах на основе полиамидных волокон известен печатный состав, включающий вещество, вызывающее усадку материала, загуститель и воду, причем с целью снижения потери прочности волокна в качестве вещества, вызывающего усадку, используют тиокарба- мид при следующем соотношении компонентов, мас.%: тиокарбамид 6-10; загуститель 1,8-4,0; вода до 100. В результате обработки указанным составом достигается хорошая иммитация СО с х| сл ю 4 -ч

Формула

Комментарии