Поршневая машина - RU2073092C1

Код документа: RU2073092C1

Описание

Изобретение относится к машиностроению, а конкретно, к поршневым машинам с агрегатированным приводом, и может быть использовано в качестве насоса или генератора электрического тока, обладающих высокими массогабаритными характеристиками и коэффициентом полезного действия.

Известна поршневая машина, содержащая корпус с цилиндрической полостью, размещенный в ней поршень, кинематически связанный толкателем с валом привода, последний выполнен полым, в нем соосно установлен толкатель с возможностью осевого перемещения, на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещено передаточное звено, связанное с валом, при этом разворот толкателя ограничен (SU, а.с. N 1649112, кл. F 04 B 9/02, 1991).

Недостатками этой машины являются сложная конструкция, значительные габариты и невысокий КПД.

Задачей, вытекающей из современного уровня техники, является необходимость создания конструкции поршневой машины со встроенным приводом, позволяющим улучшить массогабаритные характеристики и повысить КПД.

Указанная задача решается тем, что вал выполнен в виде ротора электродвигателя, в корпусе соответственно ему установлена обмотка статора, причем толкатель связан с корпусом шлицевыми соединением, а на его боковой поверхности выполнена по крайней мере одна продольная канавка, в корпусе выполнен соответствующий ей паз, в котором размещен с возможностью контакта со стенкой продольной канавки по крайней мере один шарик.

Толкатель может быть выполнен в виде цилиндра и/или заодно целое с поршнем.

Передаточное звено может быть выполнено в виде шарика или в виде цилиндра.

Улучшение массогабаритных характеpистик машины и повышение ее КПД достигаются за счет того, что поскольку вал выполнен в виде ротора, а в нем выполнено отверстие, в котором размещен толкатель, а все вместе они размещаются внутри обмотки статора электродвигателя, размер корпуса устройства не превышает размера статора. Размеры поршня, толкателя, ротора геометрически вписываются в размер статора, что и приводит к снижению габаритов и массы корпуса поршневой машины, а следовательно, и определяет более высокие массогабаритные характеристики заявленного изобретения в сравнении с прототипом.

Кроме того, так как ось толкателя совпадает с осью цилиндрической полости, то на поршень со стороны толкателя действует только осевая сила, а составляющая, направленная перпендикулярно боковой стенке цилиндрической полости, отсутствует, что снижает силу трения поршня о стенку полости, а, следовательно, уменьшает потери энергии привода и тем самым повышает КПД заявленной поршневой машины по сравнению с прототипом.

Разворот толкателя относительно собственной оси ограничен, что обеспечивает возможность преобразования вращательного движения вала целиком в возвратно-поступательное движение толкателя.

Толкатель связан с корпусом шлицевым соединением, что обеспечивает свободу перемещения толкателя только вдоль оси и не позволяет ему разворачиваться вокруг оси от взаимодействия вала через поводок с замкнутой винтовой канавкой толкателя.

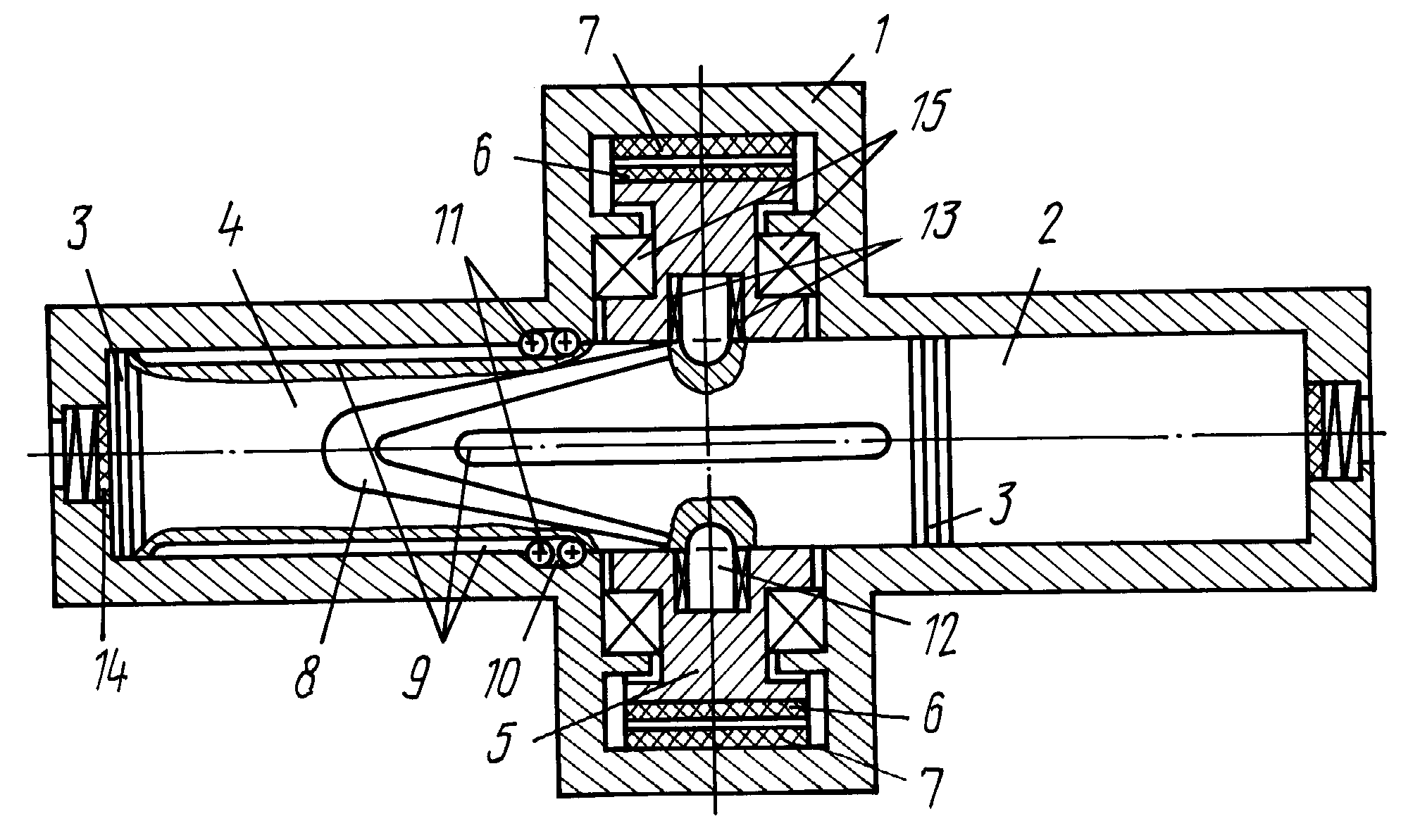

Поршневая машина (см. чертеж) содержит корпус 1 с цилиндрической полостью 2, в которой установлен поршень 3, связанный толкателем 4 с валом 5 привода. Вал 5 выполнен в виде ротора 6 электродвигателя. В корпусе 1 с зазором к ротору 6 установлена обмотка статора 7 электродвигателя. Вдоль си вала 5 выполнено сквозное отверстие, в котором соосно ему установлен толкатель 4 с возможностью перемещения толкателя 4 вдоль оси отверстия. Вращение толкателя 4 относительно собственной оси ограничено. На боковой поверхности толкателя 4 выполнена замкнутая винтовая канавка 8, которая своей формой определяет закон перемещения толкателя 4 с поршнем 3. Канавка 8 выполнена синусоидальной формы и содержит, по крайней мере, четыре участка: участок подъема, участок спада и два участка перебега с участка подъема на участок спада и наоборот. Для предотвращения разворота толкателя 5 на наружной поверхности толкателя 4 выполнены продольные канавки 9, а в корпусе 1 выполнены соответствующие им продольные пазы 10, в которых размещены шарики 11, контактирующие с одной стороны с продольными канавками 9, а с другой стороны с пазами 10 в корпусе 1. Канавки 9 и пазы 10 с шариками 11 обеспечивают шлицевое соединение между корпусом и толкателем 4. Вместе шариков 11 можно выполнить традиционный выступ, жестко связанный с корпусом 1. Этот вариант проще первого, но при таком соединении резко возрастут силы трения между шлицевой канавкой и жестким выступом. Между валом 5 и толкателем 4 размещено передаточное звено 12, выполненное, например, в виде цилиндра, один конец которого установлен в теле вала 5, в подшипниковом узле 13, а другой его конец выполнен скругленным и углублен в канавку 9 толкателя 4. Цилиндрическое звено 12 может быть жестко связанным с телом вала 5. Но при этом резко возрастут силы трения между ним и канавкой 8, что приведет к большим потерям энеpгии и быстрому износу его и канавки 8. Поэтому вариант с шарнирным закреплением звена 12 в теле вала 5 является предпочтительнее. Закругленное окончание звена 12 позволяет уменьшить контактные напряжения между ним и канавкой 8 и тем самым повысить их долговечность. Еще одним вариантом выполнения звена 12 является сферическая форма. Установка звена 12 в шаровую опору 13 позволяет резко снизить силу трения между звеном 12 и телом вала 5, что повышает долговечность машины и ее надежность. В теле вала 5 равномерно по окружности размещены, по крайней мере, два звена 12, что позволяет более равномерно распределять силовую нагрузку на вал 5 и на толкатель 4. Толкатель 4 выполнен в виде цилиндра, жестко соединен с поршнем 3, что позволяет уменьшить габариты и массу конструкции, повысить ее прочность. Поршень 5 делит цилиндрическую полость 2 на две рабочие камеры, сообщенные с внешней средой через соответствующие им клапанные устройства 14, что позволяет использовать для работы как прямой ход поршня 3, так и обратный. В результате производительность повышается, а перепады давления в напорной магистрали уменьшаются. Вал 5 установлен на корпусе 1 в подшипниках 15.

В случае, если поршневая машина работает в качестве насоса обмотки статора 7, подключают к источнику электроэнеpгии. При этом ротор 6 приходит во вращение. Вместе с ротором 6 вращается звено 12, расположенное в замкнутой винтовой канавке 8 толкателя 4.

При этом звено 12 будет еще вращаться в шаровой опоре 13 относительно собственной оси, а толкатель 4 с поршнем 3 будут совершать возвратно-поступательное движение вдоль оси, вытесняя попеременно из каждой рабочей камеры через клапанные устройства 14 в напорную магистраль рабочее тело.

При этом в одну камеру идет засасывание рабочего тела, а из другой идет вытеснение рабочего тела под давлением в напорную магистраль.

Если машина работает в качестве генератора электрического тока, рабочее тело (пар, газ, жидкость) подается попеременно под давлением то в одну, то в другую рабочие камеры. При этом поршень 3 вместе с толкателем 4 совершают возвратно-поступательное движение, которое через канавку 8 и звено 12 преобразуется во вращательное движение ротора 6, возбуждающего в обмотках статора 7 электроэнеpгию.

Реферат

Использование: в машиностроении при проектировании поршневых машин с преобразованием возвратно-поступательного движения поршней во вращательное движение вала, и наоборот, посредством криволинейных поверхностей. Сущность изобретения: вал выполнен в виде ротора электродвигателя, в корпусе соответственно ему установлена обмотка статора, толкатель связан с корпусом шлицевым соединением, а на его боковой поверхности выполнена по крайней мере одна продольная канавка, в корпусе выполнен соответствующий ей паз и в нем размещен с возможностью контакта со стенкой продольной канавки по крайней мере один шарик. Толкатель может быть выполнен в виде цилиндра или выполнен заодно целое с поршнем. Передаточное звено может быть жестко связано с валом и быть выполнено в виде цилиндра или шарика. В валу выполнено радиальное отверстие, в котором установлено осесимметричное передаточное звено с возможностью вращения относительно своей оси. 1 с. и 9 з.п. ф-лы, 1 ил.

Комментарии