Приводной и клапанный узел для форсунки с гидравлическим приводом и электронным управлением - RU2101547C1

Код документа: RU2101547C1

Чертежи

Описание

Изобретение относится к системам впрыска топлива и в частности к системам впрыска топлива с гидравлическим приводом и электронным управлением.

Примеры насосов-форсунок с гидроприводом и электронным управлением известны в [1, 2, 3] В каждом из них описывается клапан с электромагнитным управлением, который включает в себя свободно плавающий шарик. Шарик служит в качестве клапана, который может перемещаться между первым и вторым седлами клапана. В этих патентах не раскрывается, как практически установить шарик внутри насоса-форсунки, а также эти патенты не затрагивают проблемы сохранения достаточного соответствующего уплотнения между свободно плавающей поверхностью шарика и каждым из седел клапана.

Изобретение направлено на то, чтобы решить одну или более из вышеуказанных задач.

С одной стороны, изобретение раскрывает приводной и клапанный узел для форсунки с гидравлическим приводом и электронным управлением. Узел содержит привод с электропитанием, включающий подвижный элемент, и клапан, присоединенный к подвижному элементу. Клапан может перемещаться в осевом направлении между первым, вторым и третьим положениями и может опираться или на первое, или на второе седло. Далее узел содержит средство для смещения клапана в направлении его первого положения и средство для приспособления несоосности первого и второго седел относительно оси.

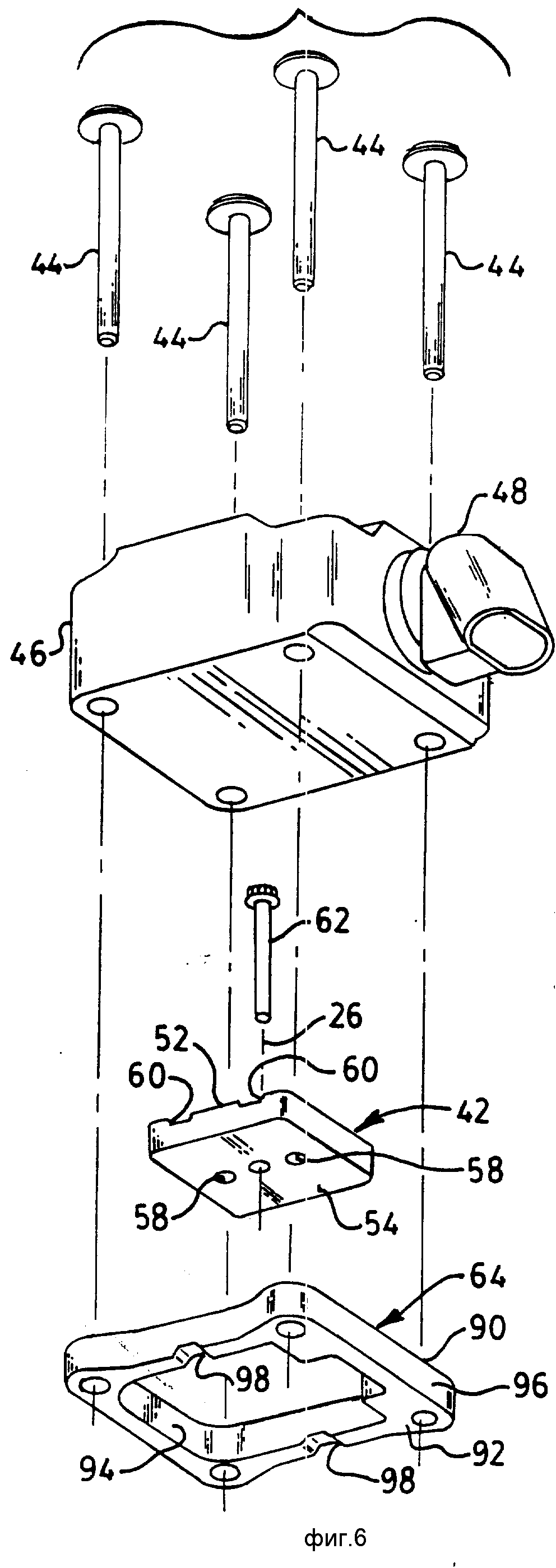

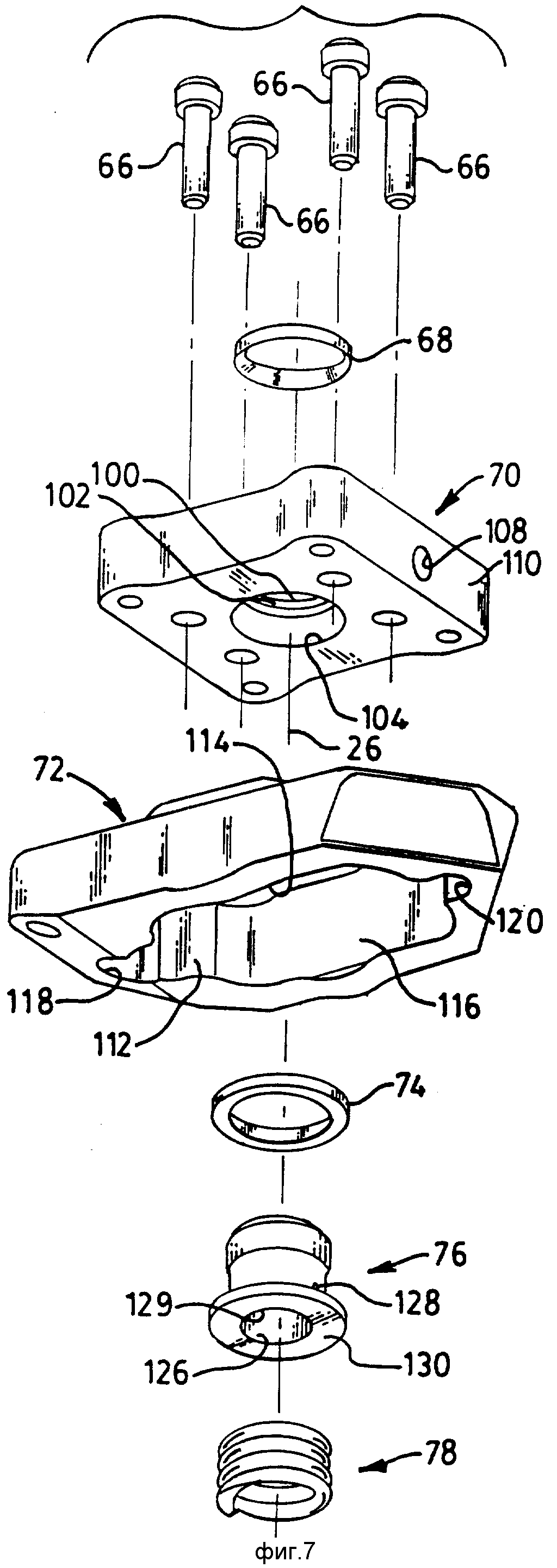

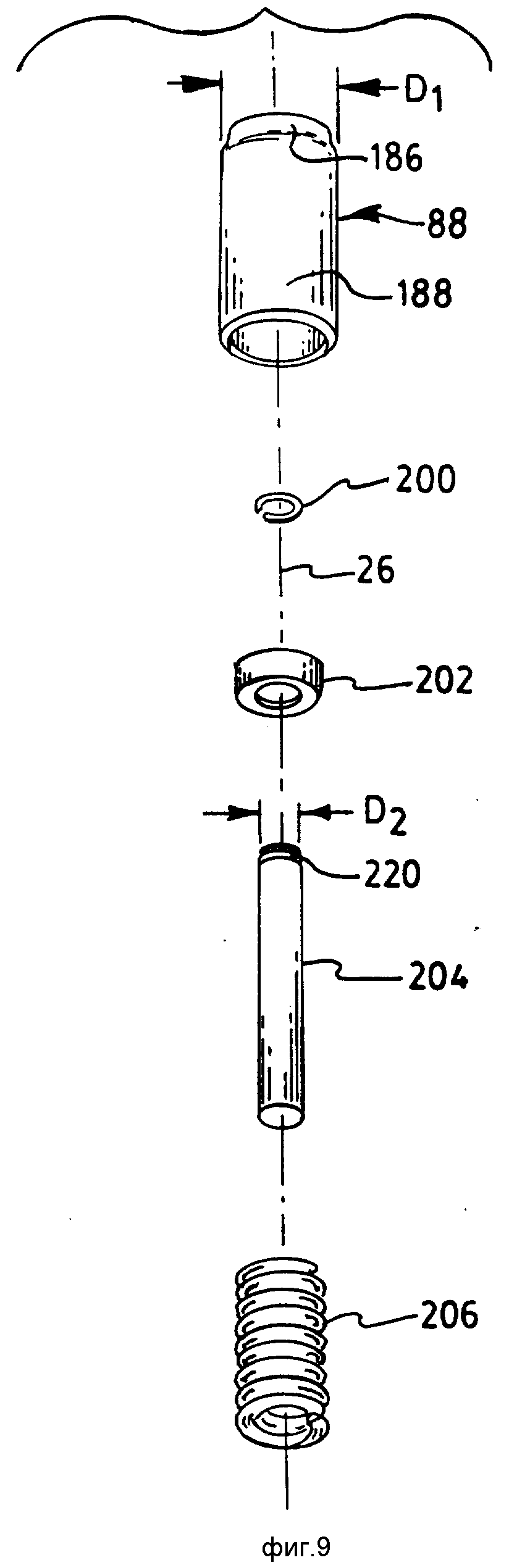

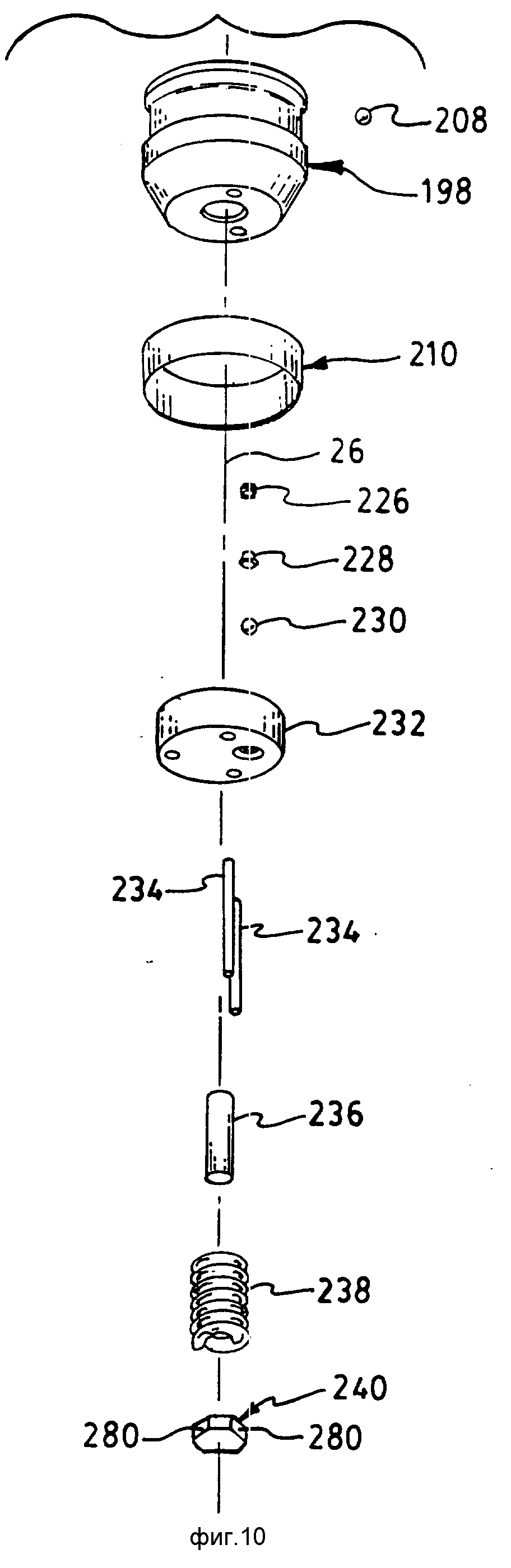

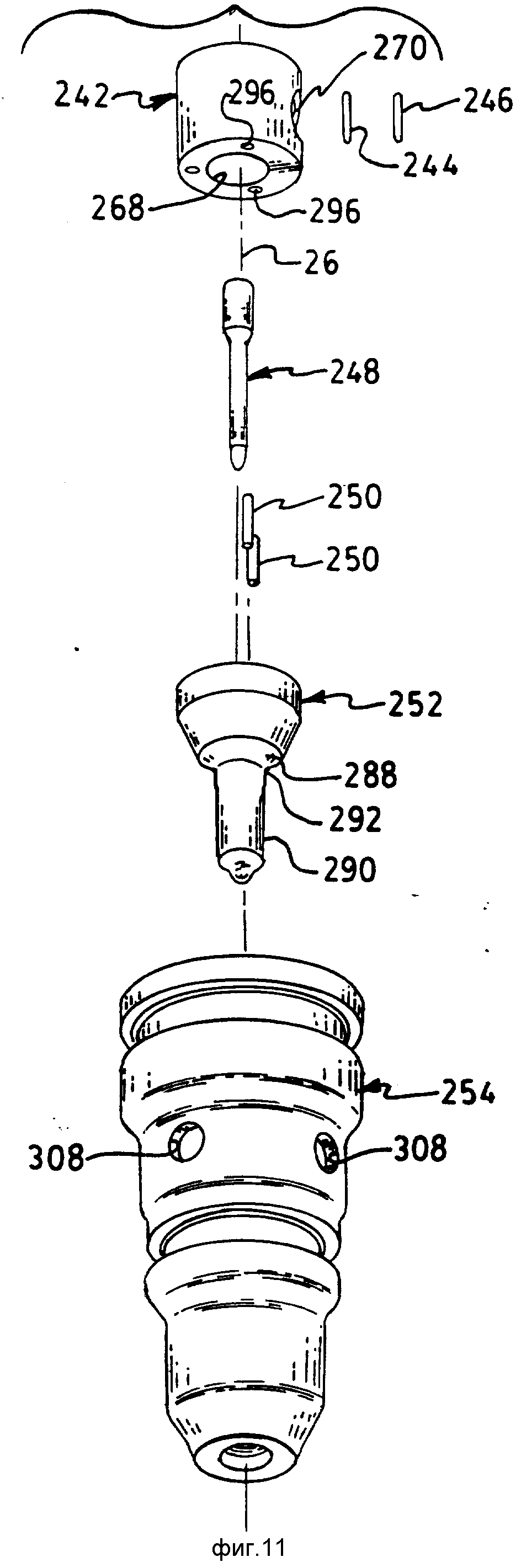

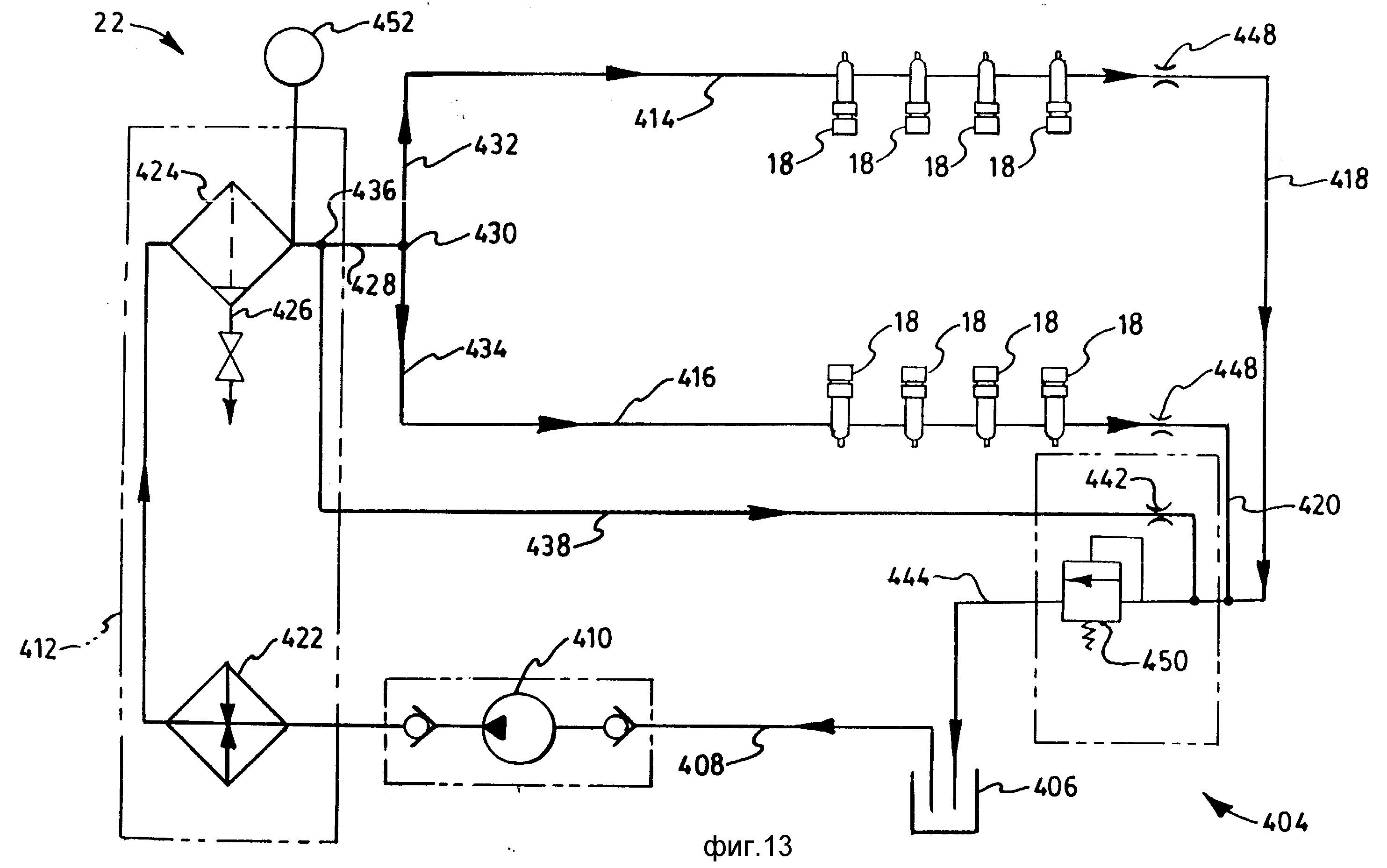

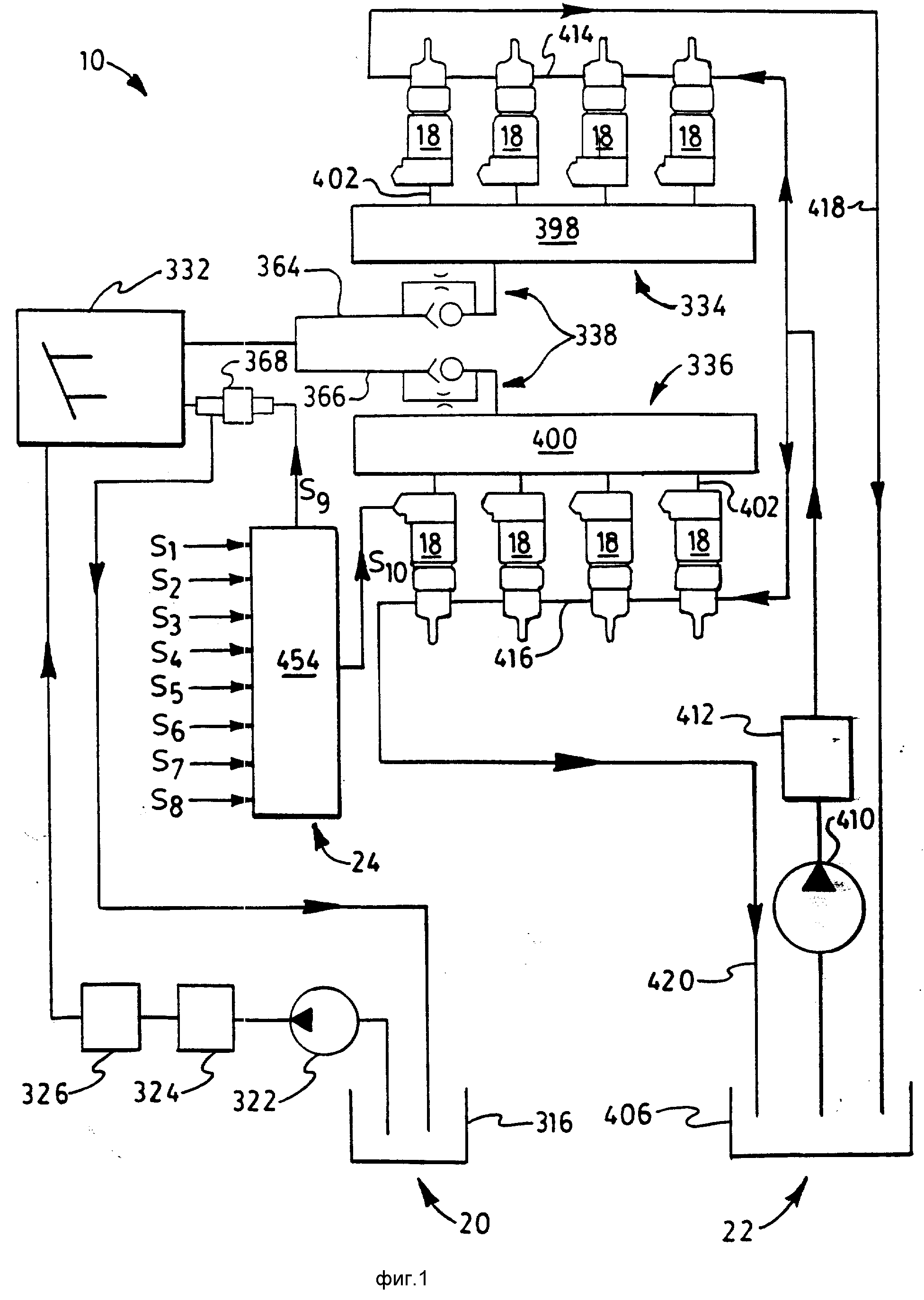

На фиг. 1 схематически изображена принципиальная схема системы впрыска топлива с насосами-форсунками с гидроприводом и электронным управлением по изобретению, включая как гидросхему циркуляции приводной жидкости, так и схему впрыска топлива для двигателя внутреннего сгорания, имеющего множество насосов-форсунок; на фиг.2 схематически изображено частичное поперечное сечение насоса-форсунки на фиг.1 (вариант исполнения), показывающее установку его в приведенном в качестве примера двигателе внутреннего сгорания; на фиг. 3 отдельное схематическое изображение увеличенного поперечного сечения насоса-форсунки, показанного на фиг.2; на фиг.4 схематическое увеличенное частичное изображение верхней части насоса-форсунки, показанного на фиг.3; на фиг. 5 схематическое увеличенное частичное изображение нижней части насоса-форсунки, показанного на фиг.3; на фиг.6 схематическое изображение в перспективе с пространственным разделением предметов первой группы деталей, показанных в насосе-форсунке на фиг.3; на фиг.7 схематическое изображение в перспективе с пространственным разделением предметов второй группы деталей, показанных в насосе-форсунке на фиг.3; на фиг.8 схематическое изображение в перспективе с пространственным разделением предметов третьей группы деталей, показанных в насосе-форсунке на фиг.3; на фиг.9 схематическое изображение в перспективе с пространственным разделением предметов четвертой группы деталей, показанных в насосе-форсунке на фиг.3; на фиг.10 схематическое изображение в перспективе с пространственным разделением предметов пятой группы деталей, показанных в насосе-форсунке на фиг.3; на фиг. 11 схематическое изображение в перспективе с пространственным разделением предметов шестой группы деталей, показанных в насосе-форсунке на фиг.3; на фиг. 12 схематическое изображение подробной схемы устройства подачи приводной жидкости (жидкости для гидропривода, задействующей жидкости) и демпфирующей (амортизаторной) жидкости, показанного (в целом) на фиг.1; на фиг.13 схематическое подробное изображение схемы устройства для подачи топлива, показанного (в целом) на фиг. 1.

Наилучший вариант исполнения изобретения

На фиг. 1 13,

где одни и те же детали или элементы обозначены одними и теми же номерами позиций на всех чертежах с 1 по 13, показан первый вариант исполнения системы 10 впрыска топлива с насосами-форсунками с

гидравлическим приводом и электронным управлением, называемой ниже HEUI-системой впрыска топлива (hydraulically-actuated electronically controlled unit injector fuel system). Пример HEUI-системы 10

впрыска топлива показан на фиг.1, 2, 12 и 13 в виде, приспособленном для двигателя 12 внутреннего сгорания с прямым впрыском топлива, работающего по дизельному циклу. Несмотря на то, что на фиг.1, 12

и 13 изображен и здесь описывается восьмицилиндровый двигатель с V-образным расположением цилиндров, следует понимать, что изобретение также применимо для других типов двигателей, таких, как

однорядные двигатели с цилиндрами и роторно-поршневые двигатели (двигатели Ванкеля), и что двигатель может иметь меньше или больше восьми цилиндров или камер сгорания. Показанный в качестве примера

двигатель 12, только частично изображенный на фиг. 2, имеет две головки 14 цилиндров. Каждая головка 14 цилиндра имеет одно или более (например, четыре) расточенных отверстий 16 под

насосы-форсунки.

Как показано на фиг. 1 и 2, HEUI-система 10 впрыска топлива включает один или более насосов-форсунок 18 с гидроприводом и электронным управлением, приспособленных для размещения в соответствующих расточенных отверстиях 16 под насосы-форсунки, средство или устройство 20 для подачи приводной жидкости и демпфирующей жидкости к каждому насосу-форсунке 18, средство или устройство 22 для подачи топлива к каждому насосу-форсунке 18 и средство или устройство 24 для электронного управления HEUI-системой 10 впрыска топлива. Как показано на фиг. 3, каждый насос-форсунка 18 имеет продольную ось 26 и включает приводной и клапанный узел 28, узел 30 корпуса, узел 32 гильзы и узел 34 сопла и наконечника. Продольная ось 26 определяет заданный угол A относительно оси камеры сгорания двигателя.

Приводной и клапанный узел 28 выполнен как средство или устройство для выборочного подвода или приводной жидкости, находящейся под сравнительно высоким давлением, или демпфирующей жидкости, находящейся под сравнительно низким давлением, к каждому насосу-форсунке 18 в ответ на получение сигнала S10 электронного управления, показанного на фиг.1. Как показано на фиг.3, 4, 6 и 8, приводной и клапанный узел 28 включает привод 36, предпочтительно в виде соленоидного узла, и клапан 36, предпочтительно в виде тарельчатого клапана. Соленоидный узел 36 включает стационарный узел 40 статора и подвижный якорь 42.

Как показано на фиг.3 и 6, узел 40 статора содержит одну или более крепежных деталей 44 первого типа, статор 46 и корпус 48 разъема для электропитания. Хотя это и не показано, статор 46 может, например, содержать пакет отдельных E-образных каркасных пластин и электрический провод, который наматывается вокруг E-образных каркасных пластин обычным образом.

Как показано на фиг. 4 и 6, подвижный якорь 42 имеет две обращенные в противоположные стороны плоские первую и вторую поверхности 52, 54 и средство или устройство 56 для подвода, сбора и отвода демпфирующей жидкости относительно способных расширяться и сжиматься полостей соленоидного узла 36. Как показано на фиг. 4, первая поверхность 52 якоря 42 находится на некотором расстоянии от статора 46, так что якорь 42 и статор 46 совместно ограничивают верхнюю полость 57 якоря или зазор между ними.

Предпочтительно средство 56 для подвода, сбора и отвода (жидкости) имеет один или более каналов 58, которые проходят в продольном направлении между первой и второй поверхностями 52, 54. Например, как показано на фиг.4 и 6, каналы 58 выполнены в виде двух круглых отверстий. Кроме того, средство 56 для подвода, сбора и отвода (жидкости) далее имеет одну или более удлиненных собирающих канавок 60, выполненных на первой поверхности 52 якоря 42, которая обращена непосредственно к статору 46. Каждая собирающая канавка 60 проходит поперечно по ширине первой поверхности 52 и пересекает соответствующий канал 58 или связана с ним. Например, как показано на фиг.4 и 6, предусмотрены две параллельные друг другу собирающие канавки 60 для сбора демпфирующей жидкости, которая была подведена к верхней полости 57 якоря и скопилась в ней. В альтернативном варианте исполнения каналы с удлиненным или эллиптическим поперечным сечением могут быть заменены на каналы 58 с круглым поперечным сечением. В другом альтернативном варианте исполнения собирающие канавки 60 могут быть аналогичным образом выполнены на части статора 46, обращенной к первой поверхности 52 якоря 42, и также связаны с каналами 58 якоря 42. Другими словами, собирающие канавки 60 могут быть выполнены на статоре 46 и/или на якоре 42. Размеры и положение каждого канала 56 и собирающей канавки 60 выбираются тщательным образом, чтобы гарантировать наличие у них достаточно большого объема для достаточного подвода, сбора и отвода демпфирующей жидкости относительно полостей соленоидного узла 36, включая верхнюю полость 57 якоря, но при этом достаточно небольшого с тем, чтобы максимизировать число линий магнитного потока в статоре 46 и якоре 42, которые необходимы для обеспечения соответствующих магнитных характеристик соленоидного узла 36.

Как показано на фиг.4, когда якорь 42 находится в положении, при котором соленоидный узел обесточен, между статором 46 и якорем 42 образуется точно регулируемый осевой зазор или промежуток C1 (например, около 0,377 мм или 0,0148 дюйма). Зазор C1 ограничивает часть верхней полости 57 якоря и помогает определить величину демпфирования, обеспечиваемую подвижному якорю 42 демпфирующей жидкостью, которая периодически вытесняется из зазора C1. Зазор C1 также помогает определить величину магнитной силы, создаваемой статором 46 и воздействующей на якорь 42, когда электропитание соленоидного узла 36 включено.

Как показано на фиг. 3, а также на фиг.2, 4, 6 и 7, узел 30 корпуса включает одну или более крепежных деталей 62 второго типа, кольцевую прокладку 64 якоря, одну или более крепежных деталей 66 третьего типа, уплотнительное кольцо (o-ring seal) 68 соединительной детали, соединительную деталь 70 тарельчатого клапана, кольцевую зажимную деталь 72 насоса-форсунки, прокладку 74 тарельчатого клапана, втулку или элемент (деталь) 76 тарельчатого клапана, пружину 78 тарельчатого клапана, корпус 80 поршня и клапана, расположенное снаружи первое уплотнительное кольцо 82 корпуса, расположенное снаружи второе уплотнительное кольцо 84 корпуса, расположенное внутри третье уплотнительное кольцо 86 корпуса и усиливающий поршень 88.

С помощью крепежных деталей 44 первого типа осуществляется резьбовое соединение узла 40 статора и прокладки 64 якоря с соединительной деталью 70 тарельчатого клапана. С помощью крепежной детали 62 второго типа осуществляется резьбовое соединение якоря 42 с тарельчатым клапаном 38 таким образом, что якорь 42 и тарельчатый клапан 38 перемещаются вместе как единый узел. С помощью крепежных деталей 66 третьего типа осуществляется резьбовое соединение детали 70 тарельчатого клапана с корпусом 80.

Толщина прокладки 64 якоря, измеренная вдоль продольной оси 26, больше толщины якоря 42 на заданную величину. Как показано на фиг.4, вторая поверхность 54 якоря 42 расположена на некотором расстоянии от соединительной детали 70 тарельчатого клапана так, что якорь 42 и соединительная деталь 70, статор 46 вместе ограничивают нижнюю полость 89 якоря или зазор между ними. Размеры и положение каждого канала 58 и собирающей канавки 60 выбираются тщательным образом, чтобы гарантировать у них наличие достаточно большого объема для достаточного подвода, сбора и отвода демпфирующей жидкости относительно полостей соленоидного узла 36, включая нижнюю полость 89 якоря, но при этом достаточно небольшого с тем, чтобы максимально увеличить число линий магнитного потока в статоре 46 и якоре 42, которые необходимы для обеспечения соответствующих магнитных характеристик соленоидного узла 36. Как показано на фиг.6, прокладка 64 якоря имеет две обращенные в противоположных направлениях плоские первую и вторую поверхности 90, 92, внутреннюю краевую поверхность 94 и наружную краевую поверхность 96. Как показано на фиг.4, первая поверхность 90 прокладки 64 якоря обращена к узлу 40 статора и непосредственно контактирует с ним. Вторая поверхность 92 прокладки 64 якоря обращена к соединительной детали 70 тарельчатого клапана и непосредственно контактирует с ней, вторая поверхность 92 прокладки 64 якоря снабжена одним или более отводными каналами или пазами 98, выполненными в ней, которые проходят от внутренней краевой поверхности 94 к наружной краевой поверхности 96. Альтернативно отводные каналы или пазы 98 могут быть выполнены на первой поверхности 90 прокладки 64 якоря. Во время работы двигателя отводные каналы 98 прокладки 64 якоря во взаимодействии со средством 56 для подвода, сбора и отвода (демпфирующей жидкости) отводят демпфирующую жидкость, которая была подведена к верхней и нижней полостям 57, 89 якоря. Отводные каналы 98 прокладки 64 якоря предпочтительно имеют такие размеры, чтобы обеспечить заданное ограничение потока демпфирующей жидкости во время работы двигателя для того, чтобы способствовать облегчению демпфирования движения якоря 42 и тарельчатого клапана 38. Отводные каналы 98 прокладки 64 якоря во взаимодействии со средством 56 для подвода, сбора и отвода (демпфирующей жидкости) также отводят демпфирующую жидкость из верхней и нижней полостей 57, 89 якоря после выключения двигателя. Если в качестве приводной жидкости и демпфирующей жидкости выбирается моторное смазочное масло, отводные каналы 98 прокладки 64 якоря предпочтительно приспособлены для того, чтобы сообщаться с полостью, закрытой крышкой 99 головки цилиндра, как показано на фиг. 2. Жидкость из этой полости сообщается с отстойником приводной жидкости и имеется возможность отводить ее обратно к этому отстойнику.

Как показано на фиг.4 и 7, соединительная деталь 70 тарельчатого клапана имеет проходящее в продольном направлении, расположенное по центру сквозное основное расточенное отверстие 100, выполненное в ней. На одном конце основного отверстия 100 выполнена расположенная внутри кольцевая переферийная канавка 102. Соединительная деталь 70 также имеет расточку 104, выполненную на другом конце основного отверстия 100. Между втулкой 76 тарельчатого клапана и расточкой 104 соединительной детали 70 тарельчатого клапана образуется кольцевой отводной канал 106. Соединительная деталь 70 тарельчатого клапана также имеет отводной канал 108, выполненный в ней, который пересекает кольцевой отводной канал 106 и проходит в боковом направлении к наружной краевой поверхности 110 соединительной детали 70 тарельчатого клапана. Если в качестве приводной и демпфирующей жидкости выбрано моторное смазочное масло, отводной канал 108 соединительной детали 70 тарельчатого клапана предпочтительно приспособлен для того, чтобы сообщаться с полостью, закрытой крышкой 99 головки цилиндра, как показано на фиг. 2.

Как показано на фиг.4, нижняя полость 89 якоря включает точно регулируемый осевой зазор или промежуток C2 (например, около 0,120 мм или 0,00472 дюйма), который ограничен второй поверхностью 54 якоря 42 и соединительной деталью 70 тарельчатого клапана, когда якорь 42 находится в положении, при котором электропитание соленоидного узла отключено. Зазор C2 помогает ограничить нижнюю полость 89 якоря и также помогает определить величину демпфирования, обеспечиваемую подвижному якорю 42 демпфирующей жидкостью, вытесняемой из зазора C2. Максимальная величина зазора C2 выбирается в соответствии с массой тарельчатого клапана 38 и типом (например, параметрами вязкости) используемой демпфирующей жидкости.

Предусмотрена замкнутая зажимная деталь 72 насоса-форсунки для крепления с возможностью съема каждого насоса-форсунки 18 к соответствующей головке 14 цилиндра двигателя. Предпочтительно, как показано на фиг.7, зажимная деталь 72 имеет внутреннюю краевую поверхность 112, две диаметрально противоположные плоские первую и вторую поверхности 114, 116, выполненные на внутренней краевой поверхности 112 параллельно друг другу, и два диаметрально противоположных полуцилиндрических паза 118, 120, выполненных на внутренней краевой поверхности 112. Каждый паз 118, 120 расположен вдоль оси, которая параллельна первой и второй поверхностям 114, 116 и расположена между ними. Как показано на фиг.2, каждый паз 118, 120 приспособлен для того, чтобы входить в контакт с крепежной деталью 122, 124, которая с помощью резьбы соединяет зажимную деталь 72 и насос-форсунку 18 с головкой 14 цилиндра двигателя 12.

Как показано на фиг.3, прокладка 74 тарельчатого клапана расположена между соединительной деталью 70 тарельчатого клапана и втулкой 76 тарельчатого клапана. Прокладка 74 тарельчатого клапана имеет заданную толщину, которая определяет величину подъема или смещения вверх тарельчатого клапана 38.

Как показано на фиг.4, втулка 76 тарельчатого клапана установлена с возможностью скольжения в основном отверстии 100 соединительной детали 70 тарельчатого клапана по сравнительно свободной посадке. Уплотнительное кольцо 68 соединительной детали расположено в кольцевом зазоре между втулкой 76 тарельчатого клапана и соединительной деталью 70 тарельчатого клапана и установлено в кольцевой периферийной канавке 102, выполненной в основном отверстии 100 соединительной детали 70 тарельчатого клапана. Уплотнительное кольцо 68 соединительной детали предусмотрено для того, чтобы предохранить кольцевой зазор от попадания приводной или демпфирующей жидкости непосредственно между нижней полостью 89 якоря и кольцевым отводным каналом 106. Как показано на фиг.4 и 7, втулка 76 тарельчатого клапана выполнена с расположенным по центру основным отверстием 126 и одним или более (предпочтительно двумя) проходящими в боковом направлении каналами 128, которые обеспечивают возможность движения приводной жидкости или демпфирующей жидкости между кольцевым отводным каналом 106 и основным отверстием 126. Размер каналов 128 выбирается таким образом, что каналы 128 действуют в качестве ограничителей (дросселей) потока жидкости или пропускных отверстий для постоянного потока, чтобы демпфировать движение тарельчатого клапана 38. Втулка 76 тарельчатого клапана имеет один конец, на котором выполнено кольцевое (предпочтительно в форме усеченного конуса) седло 129 вокруг входа в основное отверстие 126 и кольцевой буртик 130.

Как показано на фиг.3, один конец пружины 78 тарельчатого клапана контактирует с кольцевым буртиком 130 втулки 76 тарельчатого клапана, а другой конец пружины 78 тарельчатого клапана контактирует с тарельчатым клапаном 38. Пружина 76 тарельчатого клапана предпочтительно представляет собой цилиндрическую пружину сжатии и предусмотрена в качестве средства или приспособления для смещения тарельчатого клапана 38 и якоря 42 по оси в направлении от статора 46. Пружина 78 тарельчатого клапана также прижимает втулку 76 тарельчатого клапана и прокладку 74 тарельчатого клапана к неподвижной соединительной детали 70 тарельчатого клапана, так что тарельчатый клапан 38 обычно смещен от кольцевого седла 129, выполненного на втулке 76 тарельчатого клапана.

Как показано на фиг. 8, тарельчатый клапан 38 имеет первый конец 132, промежуточную часть 134 и второй конец 136. Как показано на фиг.4, первый конец 132 контактирует со второй поверхностью 54 якоря 42. Первый конец 132 предпочтительно имеет уменьшенный диаметр по сравнению с промежуточной частью 134 и взаимодействует с втулкой 76 тарельчатого клапана для ограничения верхней полости 138 тарельчатого клапана. Верхняя полость 138 тарельчатого клапана находится в непосредственной жидкостной (гидравлической) связи с нижней полостью 89 якоря.

Промежуточная (средняя) часть 134 тарельчатого клапана 38 имеет кольцевую краевую поверхность 140 и один

или более (предпочтительно два) канала 142. Кольцевая краевая поверхность 140 тарельчатого клапана 38 расположена внутри основного отверстия 126 втулки 76 тарельчатого клапана согласно заданному

кольцевому зазору C3 a. Этот кольцевой зазор предпочтительно обеспечивает скользящую посадку между тарельчатым клапаном 38 и втулкой 76 тарельчатого клапана и, например, может представлять

собой диаметральный зазор, примерно составляющий 0,080 мм или 0,00315 дюйма. Наружная краевая поверхность втулки 76 тарельчатого клапана расположена в основном отверстии 100 соединительной детали 70

тарельчатого клапана согласно заданному диаметральному зазору, который больше зазора C3 a. На кольцевой краевой поверхности 140 тарельчатого клапана 38 выполнены верхняя кольцевая

периферийная канавка 144 и кольцевая первая или верхняя опорная поверхность 146. Ширина верхней кольцевой периферийной канавки 144, измеренная в направлении продольной оси, имеет такую величину, что

верхняя кольцевая периферийная канавка 144 тарельчатого клапана 38 имеет постоянную жидкостную связь с каналами 128 втулки 76 тарельчатого клапана во время всего заданного смещения тарельчатого

клапана 38. Верхняя опорная поверхность 146 тарельчатого клапана 38 предпочтительно имеет полусферическую форму, но альтернативно может иметь форму поверхности усеченного конуса. Верхняя опорная

поверхность 146 тарельчатого клапана приспособлена для того, чтобы выборочно входить в контакт с кольцевым седлом 129, выполненным на втулке 76 тарельчатого клапана, или выходить из контакта с ним,

Второй конец 136 тарельчатого клапана 38 предпочтительно выполнен полым для образования (ограничения) нижней полости 148 тарельчатого клапана, показанной на фиг. 4. Каждый из каналов 142

тарельчатого клапана 38 имеет внутри заданное сужение сечения для потока жидкости, и через эти каналы демпфирующая жидкость сообщается между верхней полостью 138 тарельчатого клапана и нижней полостью

148 тарельчатого клапана. Часть второго конца 136 тарельчатого клапана 38 точно направляется внутри корпуса 80, который будет рассматриваться ниже. Второй конец 136 тарельчатого клапана 38 имеет

кольцевую вторую или нижнюю опорную поверхность 149, кольцевой периферийный буртик 150 и нижнюю кольцевую периферийную канавку 152. Нижняя опорная поверхность 149 тарельчатого клапана предпочтительно

имеет форму поверхности усеченного конуса. И первая и вторая опорные поверхности 146, 149 имеют эффективную площадь, подвергаемую воздействию гидравлического давления.

В одном варианте исполнения эффективная площадь первой опорной поверхности 146 меньше эффективной площади второй опорной поверхности 149. В этом варианте исполнения результирующая гидравлическая сила, действующая на тарельчатый клапан 38, помогает электромагнитной силе привода 36 в смещении клапана 38 из его первого положения в его третье положение. В другом варианте исполнения эффективная площадь первой опорной поверхности 146 больше эффективной площади второй опорной поверхности 149. В таком варианте исполнения результирующая гидравлическая сила, действующая на тарельчатый клапан 38, помогает пружине 78 в смещении клапана 38 из его третьего положения в его первое положение.

Предпочтительно, если втулка 76 тарельчатого клапана установлена по свободной посадке внутри соединительной детали 70 тарельчатого клапана согласно заданным жестким допускам на точность позицирования и на диаметр, а тарельчатый клапан 38 установлен в корпусе 80 по сравнительно более тугой посадке согласно заданным жестким допускам на точность позицирования и на диаметр. Эта конструкция способствует компенсации возможной несоосности между втулкой 76 тарельчатого клапана и тарельчатым клапаном 38 в процессе перемещения тарельчатого клапана 38 вдоль продольной оси 26 насоса-форсунки 18. Кольцевой буртик 150, выполненный на тарельчатом клапане 38, контактирует с другим концом пружины 78 тарельчатого клапана. Нижняя опорная поверхность 149 действует как средство для выборочного открытия или блокирования подвода находящейся под высоким давлением приводной жидкости к усиливающему поршню 88. Верхняя опорная поверхность 146 действует как средство для выборочного открытия или блокирования подвода находящейся под высоким давлением приводной жидкости к спускному каналу низкого давления и подвода находящейся под низким давлением демпфирующей жидкости к верхней и нижней полостям 57, 89 якоря и к верхней и нижней полостям 138, 148 тарельчатого клапана.

Тарельчатый клапан 38 может перемещаться между первым, вторым и третьим положениями. Например, общее (суммарное) смещение тарельчатого клапана 38 в одном направлении составляет около 0,25 мм или 0,0098 дюйма. Первое положение тарельчатого клапана 38 определяется как положение, при котором нижняя опорная поверхность 149 тарельчатого клапана обычно опирается на корпус 80 под действием пружины 78 тарельчатого клапана. В первом положении тарельчатого клапана 38 верхняя опорная поверхность 146 тарельчатого клапана обычно смещена от кольцевого седла 129 втулки 76 тарельчатого клапана на заданный зазор.

Когда на узел 40 статора подается электропитание, якорь 42 под действием магнитных сил притягивается к статору 46 так, что тарельчатый клапан 38 смещается вверх в осевом направлении (в соответствии с ориентацией, показанной на фиг. 3) к третьему положению. Третье положение тарельчатого клапана 38 определяется как положение, при котором верхняя опорная поверхность 146 тарельчатого клапана 38 опирается на кольцевое седло 129 втулки 76 тарельчатого клапана. В третьем положении тарельчатого клапана 38 нижняя опорная поверхность 129 тарельчатого клапана 38 смещена от корпуса 80.

Между первым и третьим положениями тарельчатый клапан 38 принимает второе или промежуточное положение, при котором как нижняя опорная поверхность 149, так и верхняя опорная поверхность 146 тарельчатого клапана 38 смещены соответственно от корпуса 80 и втулки 76 тарельчатого клапана. Во втором положении тарельчатого клапана 38 приводная жидкость выпускается через верхнюю кольцевую периферийную канавку 144, каналы 128, кольцевой отводной канал 106 и отводной канал 108. Кроме того, во втором положении тарельчатого клапана 38 демпфирующая жидкость подводится к нижней и верхней полостям 89, 50 якоря через зазор C3 a, если вязкость демпфирующей жидкости достаточно низкая.

Предпочтительно, чтобы зазор C3 a был расположен ниже по потоку (то есть относительно входных каналов 158 для приводной жидкости) относительно каналов 128 втулки 76 тарельчатого клапана. Таким образом, когда тарельчатый клапан 38 смещается из своего третьего положения (то есть из положения, при котором он опирается (на седло) своей верхней опорной поверхностью 146) и к своему первому положению, часть приводной жидкости в кольцевой камере 163 направляется в качестве демпфирующей жидкости через зазор C3a, в то время как тарельчатый клапан 38 примет свое первое положение (то есть положение, при котором он опирается (на седло) своей нижней опорной поверхностью 149).

Соленоидный узел 36 представляет собой один из множества возможных вариантов исполнения привода с электронным управлением для выборочного смещения тарельчатого

клапана 38 из его первого положения в его второе положение, в его третье положение, и наоборот. Альтернативно вместо соленоидного узла 36 могут использоваться другие типы приводов с электронным

управлением, например, пьезоэлектрический привод,

Клапан в виде тарельчатого клапана 38 обеспечивает по меньшей мере два преимущества по сравнению с золотниковым клапаном при данном

применении. Во-первых, когда тарельчатый клапан 38 не опирается на седла своими опорными поверхностями, он открывает сравнительно большую площадь для потока жидкости при небольшой величине осевого

смещения. Следовательно, тарельчатый клапан 38 в целом требует меньше электроэнергии, чем золотниковый клапан, чтобы надлежащим образом задействовать привод 36. Во-вторых, тарельчатый клапан уплотняет

лучше, чем золотниковый клапан, поскольку тарельчатый клапан 38 обеспечивает надежное уплотнение относительно каждого из своих седел в большей степени, чем золотниковый клапан, имеющий некоторую

величину диаметрального зазора относительно корпуса клапана. Также предпочтительно, чтобы тарельчатый клапан 38 был однокаскадного (то есть цельного, неразъемного) типа. При данном случае применения

однокаскадный клапан предпочтительнее двухкаскадного или управляемого клапана вследствие более низкой стоимости, большей гибкости при монтаже насоса-форсунки для определенных случаев применения и

вследствие простоты работы.

Как показано на фиг.3 5 и 8, корпус 80 имеет два первое и второе несквозные отверстия 154, 156, обращенные в противоположные стороны, один или более входных каналов 158 для приводной жидкости, промежуточный канал 160 для приводной жидкости, связывающий первое и второе несквозные отверстия 154, 156, и наружную краевую поверхность 162. Ширина нижней кольцевой периферийной канавки 152 тарельчатого клапана 38, измеренная вдоль продольной оси 26, имеет такую величину, что канавка сохраняет постоянную жидкостную связь с входными каналами 158 корпуса 80 в течение всего заданного смещения тарельчатого клапана 38.

Первое несквозное отверстие 154 корпуса 80 обращено к якорю 42 и приспособлено для приема как второго конца 136 тарельчатого клапана 38, так и его промежуточной части 134. Первое несквозное отверстие 154 корпуса 80 и второй конец 136 тарельчатого клапана 38 взаимодействуют для образования кольцевой камеры 163. Приводная жидкость, подведенная в кольцевую камеру 163, находится под сравнительно низким давлением, когда тарельчатый клапан 38 находится в своем первом или втором положениях. Приводная жидкость, подведенная в кольцевую камеру 163, находится под сравнительно высоким давлением, когда тарельчатый клапан находится в своем третьем положении. Первое несквозное отверстие 154 выполнено ступенчатым для образования участка 164 с уменьшенным диаметром и кольцевого (предпочтительно имеющего форму усеченного конуса) седла 166. Участок 164 с уменьшенным диаметром первого несквозного отверстия 154 направляет второй конец 136 тарельчатого клапана 38 согласно точно регулируемому заданному диаметральному зазору C3 b, который меньше диаметрального зазора C3a. Кольцевое седло 166 корпуса 80 приспособлено для того, чтобы выборочно входить в контакт и выходить из контакта с нижней опорной поверхностью 149 тарельчатого клапана 38.

Второе несквозное отверстие 156 корпуса 80 приспособлено для установки в него узла 32 гильзы, который будет рассмотрен ниже. Как показано на фиг.5, второе несквозное отверстие 156 имеет расположенную внутри кольцевую периферийную канавку 168, в которую устанавливается третье уплотнительное кольцо корпуса. Третье уплотнительное кольцо 86 корпуса предусмотрено в качестве средства или приспособления для надежного уплотнения или изоляции приводной жидкости, имеющейся в камере 190 нагнетания поршня, от топлива, имеющегося в камере 192 поршня. Эта конструкция способствует предотвращению ухудшения свойств приводной и демпфирующей жидкости, обеспечивающих смазочные характеристики и характеристики по вязкости, из-за попадания в приводную и демпфирующую жидкость топлива. Альтернативно, третье уплотнительное кольцо 86 корпуса может быть исключено, если кольцевая периферийная канавка 168 действует в качестве собирающей емкости для утечек приводной жидкости, которая возвращается в отстойник приводной жидкости с помощью отводного канала (не показан). Второе несквозное отверстие 156 также имеет выполненную в нем опорную поверхность 170.

Как показано на фиг.4,5 и 8, на наружной краевой поверхности 162 корпуса 80 выполнены удаленные друг от друга в осевом направлении первая, вторая и третья кольцевые периферийные канавки 172, 174, 176. На наружной краевой поверхности 162 также выполнены обращенные в противоположные стороны, параллельные плоские первая и вторая поверхности 176, 180 и два проходящих в поперечном направлении уступа 182, 184 (образованные на этих поверхностях). Вторая кольцевая периферийная канавка 174 расположена в осевом направлении между первой и третьей кольцевыми периферийными канавками 172, 176 и образует кольцевой входной канал для приводной жидкости относительно головки 14 цилиндра. Первое и второе уплотнительные кольца 82, 84 корпуса расположены каждое в соответствующих первой и третьей кольцевых периферийных канавках 172, 176. Второе уплотнительное кольцо 84 корпуса предусмотрено в качестве средства или приспособления для надежного уплотнения или изоляции приводной жидкости в зоне второй кольцевой периферийной канавки 174 от топлива в зоне узла гильзы.

Плоские первая и вторая поверхности 114, 116, выполненные на зажимной детали 72, приспособлены для того, чтобы входить в контакт с плоскими первой и второй поверхностями 178, 180, выполненными на корпусе 80, чтобы надлежащим образом ориентировать насос-форсунку 18 относительно головки 14 цилиндра двигателя. Зажимная деталь 72 также контактирует с уступами 182, 184 на корпусе 80, чтобы приложить к ним фиксирующую нагрузку, когда насос-форсунка 18 устанавливается в отверстие 16 головки 14 цилиндра, как показано на фиг. 2.

Как показано на фиг.3 и 5, усиливающий поршень 88 установлен с возможностью скольжения во втором несквозном отверстии 156 корпуса 80. Как показано на фиг.9, усиливающий поршень 88 в целом представляет собой чашеобразный цилиндр, имеющий наружный диаметр D1, который соответствует эффективной площади A1 поперечного сечения (камеры) нагнетания. Усиливающий поршень 88 имеет головку (зону головки) 186 и в основном полую цилиндрическую юбку (зону юбки) 188. Как показано на фиг.5, головка 186 усиливающего поршня 88, совершающего возвратно-поступательное движение, и второе несквозное отверстие 156 корпуса 80 совместно образуют расширяющуюся и уменьшающуюся камеру 190 нагнетания поршня. Юбка 188 совершающего возвратно-поступательное движение усиливающего поршня 88, узел 32 гильзы и второе несквозное отверстие 156 корпуса 80 совместно образуют уменьшающуюся и расширяющуюся камеру 192 поршня. Усиливающий поршень 88 также имеет выполненные на нем первый и второй упоры 194, 196. Первый упор 194 предпочтительно расположен на свободном конце головки 186 и приспособлен (предназначен) для того, чтобы входить в контакт с опорной поверхностью 170 корпуса 80 и выходить из контакта с ней. Второй упор 196 предпочтительно расположен на свободном конце юбки 188 и приспособлен для того, чтобы входить в контакт с жестким упором, образованным узлом 32 гильзы, и выходить из контакта с ним.

Как показано на фиг.3,5,9 и 10, узел 32 гильзы включает гильзу 198, кольцевую стопорную шайбу 200, фиксирующее кольцо 202, плунжер 204, пружину 206 плунжера, однопутевой стопорный клапан 208, выполненный предпочтительно в виде шарового затвора, и кольцевой пружинный держатель 210.

Как показано на фиг.5, гильза 198 имеет выполненное с особо высокой точностью расположенное по центру, проходящее в продольном направлении основное отверстие 212 и выходной канал 214, связанный со вторым несквозным отверстием 156 корпуса 80. В зоне выходной стороны выходного канала 214 имеется выполненное в ней кольцевое (предпочтительно имеющее форму усеченного конуса) седло 216. Гильза 198 также имеет наружную краевую поверхность, на которой выполнена кольцевая периферийная канавка 218.

Один конец гильзы 198, обращенный к усиливающему поршню 88, служит в качестве опорной поверхности 219 для второго упора 196 усиливающего поршня 88. Как показано на фиг.5, для определения максимального смещения или хода усиливающего поршня 88 между опорной поверхностью 219 гильзы и вторым упором 196 усиливающего поршня 88 предусмотрен заданный осевой зазор C4.

Запорный клапан 208 установлен в выходном канале 214 и обычно поджат к седлу 216 за счет предварительного нагружения, создаваемого пружинным держателем 210. Пружинный держатель 210 предпочтительно представляет собой разрезной кольцевой элемент, имеющий выполненное в нем отверстие или углубление. Пружинный держатель 210 установлен в кольцевой периферийной канавке 218 гильзы 198 таким образом, что он охватывает гильзу 198. Запорный клапан 208 установлен в сравнительно меньшем отверстии, чтобы предотвратить поворотное смещение пружинного держателя 210 вокруг гильзы 198. Это предотвращает возможную в ином случае ситуацию, при которой запорный клапан 208 оказывается против (зоны) разреза пружинного держателя 210, где запорный клапан 208 мог бы выпасть наружу.

Альтернативно пружинный держатель 210 может быть исключен путем выполнения выходного канала, который выходит из гильзы 198, под заданным острым углом (например, около 55o). В этом альтернативном варианте исполнения для прижатия запорного клапана 208 к кольцевому седлу 216 гильзы 198 используется давление жидкости.

Плунжер 204 установлен с возможностью скольжения в основном отверстии 212 гильзы 198 по посадке с жестким допуском, фиксирующее кольцо 202 предпочтительно соединено с плунжером 204 с помощью посадки с натягом. Более того фиксирующее кольцо 202 жестко зафиксировано на плунжере 204 с помощью кольцевой стопорной шайбы 200, которая расположена в кольцевой периферийной канавке 220 плунжера 204. Плунжер 204 имеет наружный диаметр D2, который соответствует эффективной площади A2 поперечного сечения (камеры) нагнетания. Диаметр D1 усиливающего поршня 88 больше диаметра D2 на заданную величину. Например, отношение площади A1 к площади A2 предпочтительно составляет около 7: 1. Естественно, это отношение может варьироваться, чтобы параметры впрыска соответствовали потребностям определенного двигателя. Пружина 206 плунжера установлена, как правило, концентрично вокруг плунжера 204 между гильзой 198 и фиксирующим кольцом 202. Пружина 206 плунжера предпочтительно представляет собой цилиндрическую пружину сжатия, которая смещает плунжер 204 и усиливающий поршень 88 вверх к опорной поверхности 170 корпуса 80. Предпочтительно, если корпус 80 соединен с гильзой 198 при точной выверке по углу (при точном относительном угловом положении) с помощью множества штифтов 222 из закаленной стали, которые устанавливаются в соответствующие проходящие в продольном направлении отверстия 224 под штифты, выполненные в корпусе 80 и в гильзе 198.

Как показано на фиг.3, узел 34 сопла и наконечника включает колоколообразную пружину 226, распорную прокладку 228 для шарика, однопутевой запорный клапан 230, предпочтительно выполненный в виде шарового затвора, упор 232, множество штифтов 234 из закаленной стали, стопорный штифт 236, пружину 238 игольчатого затвора, подъемную прокладку 240, втулку 242, топливный (сетчатый) фильтр 244, кольцевой фиксатор 246 сетчатого фильтра, игольчатый затвор 248, множество штифтов 250, наконечник 252 игольчатого затвора, кожух 254 и первое и второе уплотнительные кольца 256, 258 кожуха.

Упор 232 расположен в осевом направлении между гильзой 198 и втулкой 242. Упор 232, гильза 198 и плунжер 204 вместе образуют камеру 260 нагнетания топлива. Упор 232 имеет входной канал 262 для топлива и один или более отдельных нагнетательных каналов 264 для топлива. Как входной канал 262, так и нагнетательный канал(-ы) 264 сообщаются с камерой 260 нагнетания топлива. Входной канал 262 имеет расположенное внутри кольцевое (предпочтительно имеющее форму усеченного конуса) седло 266, в основном обращенное к гильзе 198. Запорный клапан 230, распорная прокладка 228 для шарика и колоколообразная пружина 226 установлены во входном канале 262 таким образом, что распорная прокладка 228 для шарика расположена между колоколообразной пружиной 226 и запорным клапаном 230, колоколообразная пружина 226 расположена между гильзой 198 и распорной прокладкой 228 для шарика, а запорный клапан 230 расположен между распорной прокладкой 228 для шарика и кольцевым седлом 266 упора 232. Распорная прокладка 228 для шарика размещает один конец колоколообразной пружины 226 так, что создается сила, действующая на запорный клапан 230, и, кроме того, эта прокладка действует в качестве надежного упора при смещении запорного клапана 230 вверх, в направлении гильзы 198. Колоколообразная пружина 226 предпочтительно представляет собой винтовую пружину сжатия, которая обычно прижимает запорный клапан 230 к кольцевому седлу 266. В альтернативном варианте исполнения распорная прокладка 228 для шарика и колоколообразная пружина 226 могут не содержаться (могут быть убраны) во входном канале 262 упора 232.

Как показано на фиг.3 и 5, втулка 242 расположена в осевом направлении между упором 232 и наконечником 252 игольчатого затвора. Втулка 242 имеет в основном расположенное по центру и проходящее в продольном направлении отверстие 268, проходящий в радиальном направлении ступенчатый впускной канал 270 для топлива, который сообщается с отверстием 268, и один или более нагнетательных каналов 272 для топлива, которые сообщаются с соответствующим нагнетательным каналом 264 для топлива упора 232. Отверстие 268 втулки имеет обращенные в противоположные стороны первую и вторую расточки 274, 276 и направляющий участок 278 уменьшенного диаметра между ними. Первая расточка 274 сообщается с входным каналом 262 упора 232. Вторая расточка 276 обеспечивает достаточный объем топлива с тем, чтобы предотвратить кавитацию, когда подъемная прокладка 240 смещается вверх во время хода впуска. В ступенчатом впускном канале 270 для топлива выполнен расположенный внутри кольцевой уступ 279. Внутри впускного канала 270 для топлива у кольцевого уступа 279 расположен сетчатый фильтр 244, который зафиксирован относительно уступа с помощью фиксатора 246 сетчатого фильтра.

Как показано на фиг. 3, подъемная прокладка 240 установлена в осевом направлении между стопорным штифтом 236 и игольчатым затвором 248. Пружина 238 игольчатого затвора расположена вокруг стопорного штифта 236. Стопорный штифт 236, пружина 238 игольчатого затвора и подъемная прокладка 240 расположены в отверстии 268 втулки таким образом, что пружина 238 игольчатого затвора оказывается предварительно нагруженной и контактирует как с упором 232, так и с подъемной прокладкой 240. Пружина 238 игольчатого затвора также опирается на направляющий участок 278 отверстия 268 втулки. Как показано на фиг. 10, подъемная прокладка 240 имеет одну или более граней или плоских поверхностей 280, образованных на ее наружной краевой поверхности. Грани 280 обеспечивают достаточный радиальный зазор между подъемной прокладкой 240 и отверстием 268 втулки, чтобы свести к минимуму отрицательное воздействие нагнетания со стороны подвижной подъемной прокладки 240.

Как показано на фиг. 3, наконечник 252 игольчатого затвора расположен между втулкой 242 и кожухом 254. Как показано на фиг. 5 и 11, наконечник 252 игольчатого затвора имеет, как правило, расположенное по центру, проходящее в продольном направлении глухое отверстие 281, имеющее расположенное внутри кольцевое (предпочтительно имеющее форму усеченного конуса) седло 282, выполненное в отверстии, один или более нагнетательных каналов 283, камеру 284 с продольным сечением в виде кардиоиды (кардиоидную камеру) и кольцевой нагнетательный канал 285. Игольчатый затвор 248 и наконечник 252 игольчатого затвора предпочтительно выполнены по типу клапанного дросселирующего отверстия. На одном конце наконечника 252 игольчатого затвора выполнены по меньшей мере одно, но предпочтительно множество отверстий 286, для распыления топлива при впрыске. Пружина 238 игольчатого затвора обычно прижимает подъемную прокладку 240 и игольчатый затвор 248 вниз таким образом, что игольчатый затвор 248 устанавливается в кольцевое седло 282 наконечника 252 игольчатого затвора. Предпочтительно, если наконечник 252 игольчатого затвора еще включает кольцевую зону 288 опорной поверхности, зону 290 стержня уменьшенного диаметра и между ними направляющую зону 292 промежуточного диаметра. С помощью штифтов 250 и соответствующих отверстий 296 под штифты, выполненных как в наконечнике 252 игольчатого затвора, так и во втулке 242, происходит присоединение наконечника 252 игольчатого затвора к втулке 242 при точном угловом расположении их друг относительно друга.

Кожух 254 имеет многоступенчатые проходящие в продольном направлении первое, второе и третье отверстия 298, 300, 302, расположенную внутри кольцевую опорную поверхность 304, расположенную снаружи кольцевую опорную поверхность 306, впускной канал для топлива в виде одного или более проходящих в радиальном направлении впускных отверстий 308 для топлива и первую и вторую наружные периферийные кольцевые канавки 310, 312.

Третье отверстие 298 расположено на одном конце кожуха 254 между расположенной снаружи кольцевой опорной поверхностью 306 и расположенной внутри кольцевой опорной поверхностью 304. Кольцевая зона 288 опорной поверхности наконечника 252 игольчатого затвора опирается на внутреннюю кольцевую опорную поверхность 304 кожуха 254, чтобы надежно изолировать рабочий газ, образованный продуктами сгорания, от топлива. Наружная кольцевая опорная поверхность 306 кожуха 254 приспособлена для уплотнения опорной поверхности, выполненной в отверстии 16 под насос-форсунку в головке 14 цилиндра, или втулки, расположенной между насосом-форсункой 18 и отверстием 16 под насос-форсунку в головке 14 цилиндра. Направляющая зона 292 промежуточного диаметра наконечника 252 игольчатого затвора расположена полностью внутри третьего отверстия 302 кожуха 254. Удлиненная зона 290 стержня уменьшенного диаметра наконечника 252 игольчатого затвора выступает наружу относительно кожуха 254 через третье отверстие 302. Ступенчатая конфигурация наконечника 252 игольчатого затвора является рациональной, поскольку она обеспечивает достаточное количество материала для обеспечения прочности в зоне сопряжения опорных поверхностей 288, 304 наконечника 252 игольчатого затвора и кожуха 254, которая подвергается воздействию больших нагрузок, вызываемых находящимся под высоким давлением топливом в имеющей форму кардиоиды камере 284. Направляющая зона 292 промежуточного диаметра наконечника 252 игольчатого затвора обеспечивает постепенный переход в пределах границ кожуха 254 к зоне 290 стержня уменьшенного диаметра. Таким образом, отверстие в головке цилиндра, через которое проходит зона 290 стержня уменьшенного диаметра, может быть сравнительно небольшим и иметь постоянный диаметр, что не приводит к значительному уменьшению прочности головки 14 цилиндра.

Впускные отверстия 308 для топлива связаны с кольцевым впускным каналом 314 для топлива, который ограничен зазором между внутренней стенкой кожуха 254 и наружными краевыми поверхностями гильзы 198, упора 232 и втулки 242. Впускные отверстия 308 для топлива корпуса 254 служат не только в качестве средства или приспособления для впуска топлива в насос-форсунку, но также служат в качестве единственного средства или приспособления для временного входа в контакт с лапками гаечного ключа, используемого для подтягивания витков внутренней резьбы кожуха 254 относительно витков наружной резьбы корпуса 80.

Первое и второе уплотнительные кольца 256, 258 кожуха устанавливаются в соответствующие первую и вторую наружные периферийные кольцевые канавки 310, 312 кожуха 254. Первое уплотнительное кольцо 256 кожуха предусмотрено вокруг промежуточной части насоса-форсунки 18, чтобы изолировать приводную жидкость от топлива. Второе уплотнительное кольцо 258 кожуха предусмотрено вокруг нижнего конца насоса-форсунки 18, чтобы изолировать рабочий газ, образованный продуктами сгорания в камере сгорания двигателя, от топлива в зоне узла 32 гильзы.

Чашеобразный кожух 254 охватывает и удерживает наконечник 252 игольчатого затвора, игольчатый затвор 248, втулку 242, упор 232, гильзу 198, плунжер 204, пружину 206 плунжера и усиливающий поршень 88 относительно корпуса 80. Предпочтительно кожух 254 прикреплен к корпусу 80 с возможностью съема путем резьбового соединения.

Как показывает главным образом фиг.12, но также и фиг.1 и 2, средство 20 для подачи жидкости для гидравлического привода и демпфирующей жидкости содержит основную гидросхему циркуляции приводной жидкости, которая предпочтительно включает отстойник 316 для приводной жидкости, улавливающий сетчатый фильтр 318, однопутевой запорный клапан 320, перекачивающий насос 322 для приводной жидкости, охлаждающее устройство 324 для приводной жидкости, один или более фильтров 326 для приводной жидкости, средство или устройство 328 для осуществления прохода приводной жидкости мимо фильтров 326 для жидкости, резервуар 330 для заправки или запуска двигателя, насос 332 сравнительно высокого давления для приводной жидкости, первый и второй коллекторы 334, 336 для приводной жидкости, находящейся под высоким давлением, средство или устройство 338 для предотвращения формирования резонанса Гельмгольца волн давления между коллекторами 334, 336 и между насосом 332 и каждым из коллекторов 334, 336 и средство или устройство 340 для контроля уровня давления в коллекторах 334, 336.

Предпочтительно текучая среда, выбранная в качестве приводной жидкости, представляет собой не топливо, а жидкую текучую среду, имеющую сравнительно более высокую вязкость, чем топливо при тех же условиях. Например, приводной жидкостью может быть моторное смазочное масло. В данном примере отстойник 316 приводной жидкости представляет собой маслосборник для моторного смазочного масла.

Запорный клапан 320 предусмотрен в качестве антисифонного клапана для того, чтобы способствовать удержанию приводной жидкости в гидросхеме. После выключения двигателя гидросхема остается заполненной достаточным количеством приводной жидкости, чтобы облегчить быстрый запуск двигателя 12.

Перекачивающий насос 322 имеет обычную конструкцию. Например, перекачивающий насос 322 может представлять собой шестеренный насос, который создает сравнительно низкое давление (например, около 413 кПа или 60 фунтов на квадратный дюйм).

Фильтры 326 предпочтительно выполнены в виде фильтров с заменяемым элементом. Средство 328 для обхода фильтров включает обходную (байпасную) магистраль 342, подключенную выше и ниже по ходу течения жидкости относительно фильтров 326 для жидкости. Средство 328 для обхода фильтров далее включает клапан 344 байпаса фильтров, установленный в обходной магистрали 342 и сливную магистраль 346, проходящую между обходной магистралью 342 и отстойником 316. Средство 328 для обхода фильтров далее включает редукционный клапан 348 для приводной жидкости, установленный в сливной магистрали 346.

Во время работы двигателя, если фильтры 326 становятся засоренными грязью, давление за фильтрами 326 жидкости по ходу течения жидкости начинает падать. Если это давление упадет ниже заданного уровня (например, около 138 кПа или 20 фунтов на квадратный дюйм), срабатывает (задействуется) клапан 344 байпаса фильтров, который позволяет приводной жидкости обходить фильтры 326 жидкости и непрерывно течь к резервуару 330 для заправки. Редукционный клапан 348 предусмотрен в качестве средства для предотвращения увеличения давления приводной жидкости, которая находится (в гидросхеме) до насоса 332, свыше заданной величины (например, около 345 кПа или 50 фунтов на квадратный дюйм). Если это заданное давление превышено, избыточная приводная жидкость возвращается в отстойник 316.

Если в качестве приводной жидкости выбрано моторное смазочное масло, за фильтрами 326 по ходу течения жидкости приводная жидкость разделяется для протекания через первую и вторую вспомогательные магистрали 350, 352. Большая часть смазочного масла (например, около 57 л в 1 мин или 15 галлонов в 1 мин) течет через первую вспомогательную магистраль 350, которая питает систему смазки двигателя (не показана). Оставшаяся часть смазочного масла (например, около 15 л в 1 мин или 4 галлона в 1 мин), составляющая примерно 25 33% общего расхода, течет через вторую вспомогательную магистраль 352, которая связана с резервуаром 330 для заправки основной гидросхемы циркуляции приводной жидкости.

Резервуар 330 для заправки предусмотрен в качестве средства для заправки и тем самым облегчения быстрого повышения давления насоса 332 высокого давления во время запуска двигателя. Резервуар 330 для заправки установлен до нагнетательной камеры (камер) насоса 332 высокого давления по ходу течения жидкости и выполнен в конструкции с точки зрения жидкостной связи ближе к насосу 332, чем к отдельному отстойнику 316. Например, резервуар 330 для заправки может быть выполнен заодно с передней крышкой (не показана) двигателя 12. Альтернативно резервуар 330 для заправки может быть выполнен заодно с насосом 332 высокого давления. У места наивысшего подъема уровня жидкости в резервуаре 330 для заправки или рядом с этим местом имеется сливная магистраль 354 с дросселем 356 (потока) с заданными характеристиками. Предпочтительно дроссель 356 потока представляет собой отверстие с фиксированной площадью сечения (потока). Сливная магистраль 354 и дроссель 356 потока предусмотрены для того, чтобы отводить воздух из резервуара 330 для заправки и направлять воздух обратно к отстойнику 316, откуда он может отводиться в атмосферу.

Выше охлаждающего устройства 324 по потоку имеется магистраль 358 для обхода охлаждающего устройства (фильтра), которая полностью обходит охлаждающее устройство 324 и фильтры 326 жидкости и связана непосредственно с резервуаром 330 для заправки. Магистраль 358 для обхода охлаждающего устройства/фильтра предусмотрена в качестве средства или приспособления для автоматического восполнения или добавления любого количества приводной жидкости, которого не хватает в резервуаре 330 для заправки во время эксплуатации холодного двигателя, когда вязкость приводной жидкости сравнительно выше. Магистраль 358 для обхода охлаждающего устройства имеет однопутевой запорный (обратный) клапан 360, установленный в ней.

Во время работы средства 20 для подачи жидкости для гидравлического привода и демпфирующей жидкости при низкой температуре (на холоде) запорный клапан 360 открывает поток жидкости через магистраль 358 для обхода охлаждающего устройства (фильтра) и в направлении резервуара 330 для заправки, если давление жидкости в резервуаре 330 для заправки меньше, чем давление жидкости на выходе перекачивающего насоса 322 на заданную величину. Эта разность (перепад) давлений вызывает некоторую соответствующую величину открытия запорного клапана 360 и подачу части или всей приводной жидкости непосредственно в резервуар 330 для заправки без фильтрации. Поток через магистраль 358 для обхода охлаждающего устройства (фильтра) задействуется во всех случаях, когда вторая магистраль 352, ведущая к резервуару 330 для заправки, не может полностью заполнить резервуар 330 для заправки. Когда давление в резервуаре 330 для заправки достигнет заданного уровня относительно выхода перекачивающего насоса 322, запорный клапан 360 закрывается, и возобновляется поток полностью отфильтрованной приводной жидкости к резервуару 330 для заправки.

У дна (у самой низкой высоты уровня) резервуара 330 для заправки или рядом с дном имеется магистраль 362 питания насоса, которая подсоединена к входу насоса 332 высокого давления. Предпочтительно, если наивысший уровень или высота приводной жидкости в резервуаре 330 для заправки выше, чем наивысший уровень приводной жидкости в камере (камерах) нагнетания насоса 332 высокого давления для того, чтобы гарантировать то, что насос 332 высокого давления остается полностью заполненным приводной жидкостью.

Предпочтительно с целью уменьшения стоимости насос 332 высокого давления представляет собой аксиально-поршневой насос постоянной производительности, который механически приводится двигателем 12. Насос 332 высокого давления работает во взаимодействии с регулятором первичного переменного давления, который будет рассмотрен ниже. Альтернативно насос 332 высокого давления может представлять собой аксиально-поршневой насос переменной производительности без регулятора первичного переменного давления. В HEUI-системе 10 впрыска топлива для двигателя 12 с V-образным расположением цилиндров насос 332 высокого давления предпочтительно расположен на передней стороне двигателя 12 у точки угла, образованного парой головок 14 цилиндров, или рядом с этой точкой. Выход насоса 332 высокого давления связан с первым и вторым впускными каналами 364, 366 коллекторов. Каждый из двух первого и второго впускных каналов 364, 366 коллекторов связан с соответствующим коллектором 334, 336.

Предпочтительно средство 340 регулирования давления (задатчик давления) в коллекторах включает регулятор 368 первичного давления с электронным управлением. Регулятор 368 первичного давления установлен между выходом насоса 332 высокого давления и сливной магистралью 370, которая связана с отстойником 316. Регулятор 368 первичного давления предусмотрен в качестве средства или устройства для варьирования давления в коллекторах 334, 336 в заданных пределах (например, примерно от 2067 до 20670 кПа или от 300 до 3000 фунтов на квадратный дюйм). При изменении давления приводной жидкости в коллекторах 334, 336 меняется, следовательно, и давление впрыска топлива, подаваемого насосами-форсунками 18. Средство 340 регулирования давления в коллекторах содержит, кроме того, предохранительный клапан 372, который создает подпор регулятору 368 первичного давления и защищает коллекторы 334, 336 от превышения заданного уровня давления (например, около 27560 кПа или 4000 фунтов на квадратный дюйм).

При срабатывании регулятор 368 первичного давления и/или предохранительный клапан 372 направляют избыточную приводную жидкость через сливную магистраль 370, которая связана с отстойником 316. Утечки жидкости в насосе 332 высокого давления сливаются через отводной канал 374 в корпусе, который соединен со сливной магистралью 370, связанной с отстойником 316. По меньшей мере на одном из коллекторов 334, 336 предусмотрен датчик 376 давления приводной жидкости, который посылает сигнал S6 назад (обратно) к устройству 24 электронного управления.

Средство 338 предотвращения (контролирования) формирования резонанса Гельмгольца включает в себя однопутевой запорный клапан 378, 380, установленный в каждом из двух первом и втором впускных каналах 364, 366 коллекторов, соединяющих насос 332 высокого давления для приводной жидкости с каждым из коллекторов 334, 336. Средство 338 для предотвращения формирования резонанса Гельмгольца далее включает обходную магистраль 382, 384 с установленным в ней дросселем 386, 388 с заданными характеристиками, который подключен параллельно каждому запорному клапану 378, 380. Альтернативно дроссель 386, 388 с заданными характеристиками может быть выполнен заодно с запорным клапаном 378, 380, образуя дросселирующий запорный клапан. Предпочтительно каждый дроссель 386, 388 представляет собой отверстие с постоянной площадью сечения (потока), но альтернативно может быть отверстием с переменной площадью сечения.

Средство 338 для предотвращения формирования резонанса Гельмгольца предусмотрено для того, чтобы контролируемо минимизировать или предотвратить образование резонанса Гельмгольца у волн давления, который имел бы место естественным образом между двумя взаимосвязанными коллекторами 334, 336 высокого давления, а также между насосом 332 и каждым из коллекторов 334, 336. Контролирование резонанса Гельмгольца помогает поддерживать более равномерное по времени давление в каждом коллекторе 334, 336 на постоянной уставке давления регулятора 368 первичного давления. Запорные клапаны 378, 380 препятствуют перепуску жидкости из одного коллектора в другой. Обходные магистрали 382, 384 и дроссели 386, 388 потока минимизируют перепуск жидкости от одного коллектора 334, 336 к другому, что гасит высвобожденную энергию жидкости, когда соответствующий запорный клапан 378, 380 на магистрали закрыт. Обходные магистрали 382, 384 и дроссели 386, 388 потока выполняют также три другие функции. Во-первых, они действуют как средство или устройство для сброса давления в каждом коллекторе 334, 336 во время работы двигателя после того, как электронный блок 454 управления подаст сигнал регулятору 368 первичного давления на снижение давления в коллекторах 334, 336. Они также действуют как средство или устройство для сброса высокого давления в коллекторах после отключения двигателя, так что насосы-форсунки 18 могут быть сняты для технического обслуживания без слива приводной жидкости из двигателя 12. Более того, если приводная жидкость не была отведена из коллекторов 334, 336 после отключения двигателя и после повторного запуска двигателя 12, насосы-форсунки 18 будут склонны к образованию черного дыма или других нежелательных выбросов и также становятся причиной достаточно громкого шума, вызываемого стуком. Во-вторых, они действуют как средство или устройство для выравнивания давления приводной жидкости, подводимой к обоим первому и второму коллекторам (334, 336) во время работы системы (10) впрыска топлива. В-третьих, они образуют часть гидравлической схемы подпитки, описываемой ниже сразу после этого абзаца. Площадь сечения потока каждого дросселя 386, 388 потока и масса и величина смещения запорных клапанов 378, 380 выбираются в соответствии с давлением в системе, требованиями (характеристиками) потока, рабочей частотой и гидравлической схемой HEUI-системы 10 впрыска топлива.

Гидросхема циркуляции приводной жидкости также включает средство или устройство 390 для автоматической подпитки или пополнения свободного объема в каждом коллекторе 334, 336, который появляется после отключения двигателя вследствие охлаждения и усадки приводной жидкости и/или выделения захваченного воздуха из приводной жидкости. При отсутствии компенсирующего действия средства 390 подпитки потеря некоторого объема приводной жидкости в каждом коллекторе 334, 336 задержит запуск двигателя до тех пор, пока насос 332 высокого давления не будет в состоянии пополнить потерянный объем (жидкости) в коллекторах 334, 336. Средство 390 подпитки предпочтительно включает сифонный канал 392 для приводной жидкости. Сифонный канал 392 обходит вход насоса 332 высокого давления и непосредственно соединяет резервуар 330 для заправки и коллекторы 334, 336. В сифонном канале установлен однопутевой запорный клапан 394, который допускает лоток из резервуара 330 для заправки к коллекторам 334, 336. Средство 390 подпитки также включает обходные магистрали 382, 384 и дроссели 386, 388 потока, которые подают приводную жидкость к соответствующему коллектору 334, 336.

Предпочтительно для каждой головки 14 цилиндра, имеющей группу насосов-форсунок 18, предусмотрен один коллектор 334, 336 приводной жидкости, который связан с ней. Например, в двигателе 12 с V-образным расположением цилиндров выполнены два коллектора 334, 336 приводной жидкости. В варианте исполнения, показанном на фиг.2, каждый коллектор 334, 336 приводной жидкости выполнен заодно с воздушным впускным коллектором 396, и этот комбинированный модуль (узел) скреплен болтами или иным способом соединен с соответствующей головкой 14 цилиндра. Альтернативно каждый коллектор 334, 336 приводной жидкости может представлять собой отдельный элемент, который присоединен к соответствующей головке 14 цилиндра. Альтернативно каждый коллектор 334, 336 приводной жидкости может быть выполнен заодно с соответствующей головкой 14 цилиндра. Одним из преимуществ объединения коллекторов 334, 336 приводной жидкости в одно целое с двигателем в качестве внутренних каналов двигателя 12 является отсутствие необходимости во внешних магистралях высокого давления для приводной жидкости, которые увеличивают стоимость, усложняют сборку и вызывают проблемы с надежностью HEUI-системы 10 впрыска топлива по отношению к двигателю 12. Другое преимущество заключается в более аккуратном и сравнительно не загроможденным и более эстетичном внешнем виде двигателя 12, что облегчает доступ для обслуживания и ремонта. Незагроможденный внешний вид двигателя также облегчает адаптацию или монтаж двигателя в различных целях применения.

Каждый коллектор 334, 336 приводной жидкости имеет один общий направляющий канал 398, 400 и множество направляющих вспомогательных каналов 402, связанных с общим направляющим каналом 398, 400. Количество направляющих вспомогательных каналов соответствует количеству насосов-форсунок 18, установленных в каждой головке 14 цилиндра. Каждый общий направляющий канал 398, 400 проходит через соответствующую головку 14 цилиндра на некотором расстоянии и параллельно по отношению ко всей группе насосов-форсунок 18, установленных в каждой головке 14 цилиндра. Как показано на фиг.2, каждый из направляющих вспомогательных каналов 402 также связан с соответствующим отверстием 16 под насос-форсунку, выполненным в головке 14 цилиндра, и со второй кольцевой периферийной канавкой 174, выполненной на соответствующем насосе-форсунке 18. Кольцевая периферийная канавка 174 насоса-форсунки 18 и отверстие 16 ограничивают кольцеобразный зазор, который обеспечивает то, что находящаяся под высоким давлением приводная жидкость, подведенная по направляющему вспомогательному каналу 402 к насосу-форсунке 18, создает в основном равномерное или уравновешенное давление везде вокруг наружной периферии насоса-форсунки 18. Это предохраняет насос-форсунку 18 от воздействия неуравновешенной боковой нагрузки высокого давления, возникающей при отсутствии кольцевого зазора между направляющим вспомогательным каналом 402 и входными каналами 158 для приводной жидкости насоса-форсунки 18.

Как показывает главным образом фиг.13, но также и фиг.1 и 2, средство 22 подачи топлива содержит гидросхему 404 впрыска топлива, которая включает топливный бак 406, подающий топливопровод 408, топливоперекачивающий и топливоподкачивающий насос 410, средство или устройство 412 для подготовки топлива, топливный коллектор 414, 416, предусмотренный для каждой головки 14 цилиндра и связанный с ней и один или более обратных топливопроводов 418, 420.

Предпочтительно устройство 412 для подготовки топлива включает устройство 422 для подогрева топлива, топливный фильтр 424 и устройство 426 для отделения воды от топлива. Топливо всасывается топливоперекачивающим насосом 410 из бака 406 и течет через устройство 412 подготовки топлива, где оно нагревается до заданной температуры, фильтруется и освобождается от воды. Устройство 412 подготовки топлива имеет выходной топливопровод 428, который подсоединен к тройнику 430. Тройник 430 делит поток топлива на две части и связан с двумя подающими магистралями 432, 434 топливных коллекторов. Каждая подающая магистраль 432, 434 топливного коллектора связана с соответствующим топливным коллектором 414, 416, образованным в каждой из головок 14 цилиндров. Как показано на фиг.2, каждый топливный коллектор 414, 416 выполнен в виде общего направляющего топливного канала, который предпочтительно выполнен как внутренний канал в соответствующей головке 14 цилиндра. Каждый общий направляющий топливный канал частично, но непосредственно пересекает каждое отверстие 16 под насос-форсунку, выполненное в данной головке 14 цилиндра, и связан со второй кольцевой периферийной канавкой 174 насоса-форсунки 18, устанавливаемого в данное отверстие 16 под насос-форсунку.

Далее устройство 412 подготовки топлива включает другой тройник 436, расположенный перед тройником 430 по течению в месте, которое предпочтительно находится у наивысшей точки или на наибольшей высоте в схеме циркуляции топлива или рядом с этой точкой. Один отвод другого тройника 436 связан с каналом 438 возврата отобранного воздуха, который возвращает захваченный воздух обратно в топливный бак 406. В канале 438 возврата отобранного воздуха может быть установлен дроссель 442 с заданными характеристиками, чтобы минимизировать величину потока топлива через канал 438 возврата отобранного воздуха. Как показано на фиг.13, но не на фиг.1, обратные топливопроводы могут объединяться в общий обратный топливопровод 444, который связан с топливным баком 406. Дроссель 448 с заданными характеристиками, предпочтительно в виде отверстия с постоянной площадью сечения (потока), расположен у выхода из каждого топливного коллектора 414, 416, чтобы во время работы двигателя способствовать поддержанию давления в данном топливном коллекторе на заданном уровне (например, примерно от 276 до 413 кПа или от 40 до 60 фунтов на квадратный дюйм). Более того, регулятор 450 давления, который также может функционировать как антисифонный клапан, может быть установлен в обратном топливопроводе 444 в качестве замены или в качестве дополнения к отдельному дросселю 448 потока. Устройство 412 подготовки топлива может также включать устройство 452 предупредительной сигнализации в виде лампочки и/или сигнализатора, находящихся в поле зрения оператора (водителя), которое показывает, когда топливный фильтр 424 требует обслуживания.

Как показывает фиг. 1, устройство 24 электронного управления включает программируемый электронный блок 454 управления и средство или устройство для определения (обнаружения) по меньшей мере одного параметра и генерирования сигнала (S1-5,7-8), характеризующего параметр, далее называемый здесь входным информационным сигналом, который характеризует обнаруженный параметр. Устройство для обнаружения (детектирования) и генерирования (сигнала) предпочтительно включает один или более датчиков или первичных измерительных преобразователей, которые периодически определяют один или более параметров, таких как параметры эксплуатационного режима двигателя и/или трансмиссии, и генерируют соответствующие входные информационные сигналы, которые посылаются электронному блоку 454 управления. Предпочтительно такие входные информационные сигналы включают сигналы о частоте вращения двигателя S1, положении коленчатого вала двигателя S2, температуре хладагента S3 противодавлении на выходе газов из двигателя S4, давлении в воздушном впускном коллекторе S5 и положении дросселя или желаемой дозировке топлива S7. Более того, если двигатель 12 подключен к автоматической трансмиссии, входные информационные сигналы могут также включать сигнал S8, характеризующий рабочее состояние трансмиссии, который, например, характеризует регулировку зубчатых колес трансмиссии.

Электронный блок 454 управления программируется в соответствии с различными многомерными стратегиями управления или логическими схемами, по которым с учетом входных данных рассчитываются два желаемых или оптимальных выходных управляющих сигнала S9, S10. Один выходной управляющий сигнал S9 представляет собой сигнал управления давлением в коллекторах приводной жидкости. Этот сигнал направляется к регулятору 368 первичного давления, чтобы отрегулировать давление на выходе насоса 332, которое в свою очередь регулирует давление приводной жидкости в коллекторах 334, 336 до установления желательной величины. В результате регулирования давления приводной жидкости происходит прямое регулирование давления впрыска топлива независимо от частоты вращения двигателя. Таким образом, выходной управляющий сигнал S9 можно также рассматривать как сигнал управления давлением впрыска топлива.

Точное регулирование давления (управление давлением) приводной жидкости способствует обеспечению точного регулирования момента впрыска и количества впрыскиваемого топлива. Чтобы осуществлять точное регулирование давления приводной жидкости, предусмотрена схема управления с обратной связью. Предусмотрен датчик для определения давления жидкости для гидравлического привода, подаваемой к насосам-форсункам 18, и для генерирования сигнала S6, характеризующего определенное датчиком давление. Датчик предпочтительно устанавливается по меньшей мере на одном из коллекторов 334, 336 и периодически измеряет фактическое давление. Предпочтительно частота измерения выбирается такой, чтобы определить среднюю величину или среднее значение давления, которое не очень чувствительно к незначительному влиянию нестационарности. Датчик генерирует соответствующий входной информационный сигнал S6, который пересылается электронному блоку 454 управления. Последний сравнивает фактическое давление приводной жидкости с желательной или оптимальной уставкой и выполняет любую необходимую коррекцию, выдаваемую выходным управляющим сигналом S9 (коррекцию выходного управляющего сигнала S9).

Другой выходной управляющий сигнал S10 это сигнал управления подачей топлива, который подается к узлу 36 привода с электронным управлением каждого выбранного насоса-форсунки 18. Сигнал S10 управления подачей топлива определяет время начала впрыска топлива и количество впрыскиваемого топлива во время каждой фазы впрыска. Предпочтительно сигнал управления подачей топлива, генерируемый электронным блоком 454 управления, подается к электронному блоку управления приводом (не показан). Электронный блок управления приводом выдает заданный колебательный сигнал, который направляется к приводному узлу 36 насоса-форсунки 18.

Например, сигнал, выдаваемый электронным блоком управления приводом, может представлять собой двухступенчатую функцию. Первая ступень функции может представлять собой (токовый) сигнал примерно 7 А, который достаточен, чтобы быстро сместить якорь 42 и тарельчатый клапан 38 в их третье положение, которое допускает подвод находящейся под высоким давлением приводной жидкости к усиливающему поршню 88. Вторая ступень функции может представлять собой (токовый) сигнал сравнительно меньшей величины, составляющей примерно половину амплитуды первой ступени (например, около 3,5 А), который достаточен, чтобы удерживать якорь 42 и тарельчатый клапан 38 в их третьем положении до тех пор, пока не закончится подача сигнала управления подачей топлива от электронного блока 454 управления. Предпочтительно электронный блок 454 управления непосредственно приводит в действие регулятор 368 первичного давления без необходимости в промежуточном электронном блоке управления приводом.

HEUI-система 10 впрыска топлива использует приводную жидкость и демпфирующую жидкость, которая отделена от топлива, впрыскиваемого в двигатель 12. Преимущества использования моторного смазочного масла вместо топлива в качестве источника приводной жидкости и демпфирующей жидкости следующие. Моторное смазочное масло имеет вязкость выше вязкости топлива и, следовательно, насос 332 высокого давления для приводной жидкости и узел 30 корпуса насоса-форсунки 18 не требуют высокой степени точности зазоров или дополнительной производительности насоса, которые потребовались бы, чтобы подавать насосом топливо без чрезмерных утечек, особенно при запуске двигателя в том случае, когда топливо еще сравнительно горячее. Моторное смазочное масло обеспечивает лучшую смазку, чем, например, дизельное топливо. Такая смазка особенно необходима в направляющей и седлах тарельчатого клапана 38. Моторное смазочное масло также может протекать по каналам отвода масла к отстойнику 316, которые обычно имеются в обычном двигателе, в то время как топливо, используемое в качестве приводной и демпфирующей жидкости, потребовало бы дополнительных каналов или внешних магистралей для отвода этого топлива назад к топливному баку. Такие каналы отвода масла, как сравнительно большие полости для воздуха в крышке 99 головки цилиндра, не представляют собой ограничений для потока. Таким образом, в конце впрыска пик давления, который формируется естественным образом, рассеивается быстрее, чем было бы возможно отражение его к соленоидному узлу 36, где при таком возможном отражении могли бы повредиться сравнительно хрупкие элементы. Отвод находящейся под высоким давлением приводной жидкости через отводные каналы, которые отделены от каналов подачи топлива, способствует предотвращению разброса величин объемов впрыскиваемого топлива и (синхронизации) моментов впрыска между отдельными насосами-форсунками 18.

Далее описывается эффективный способ или алгоритм запуска двигателя 12. Когда двигатель 12 исходно запускается за счет прокручивания коленчатого вала с помощью вспомогательного источника питания, такого, как аккумулятор и стартер (не показаны), электронный блок 454 управления отслеживает давление S6 в коллекторе приводной жидкости. Электронный блок 454 управления программируется таким образом, что он не выдаст сигнал S10 управления подачей топлива для включения электропитания соленоидного узла 36 какого-либо из насосов-форсунок 18 до тех пор, пока давление S6, в коллекторе приводной жидкости не возрастет по меньшей мере до заданного минимального уровня давления. В течение этого времени запускаемый двигатель 12 механически приводит в действие насос 332 высокого давления для приводной жидкости с целью быстрого повышения давления в коллекторах 334, 336 приводной жидкости, которые служат в качестве аккумулятора давления.

Предпочтительно заданный минимальный уровень давления приводной жидкости, необходимый для включения электропитания насосов-форсунок 18, представляет собой такое минимальное давления, которое требуется, чтобы осуществить по меньшей мере один впрыск топлива насосом-форсункой 18. Заданный минимальный уровень давления изменяется в зависимости от температуры или вязкости приводной жидкости и как правило будет выше при условиях запуска холодного двигателя, чем при условиях запуска разогретого двигателя. Заданный минимальный уровень давления также зависит от фактической гидравлической схемы (конфигурации) насоса-форсунки 18, которая учитывает такие параметры, как давление открытия сопла узла 34 сопла и наконечника и коэффициент усиления давления между усиливающим поршнем 88 и плунжером 204.

Может быть предусмотрен датчик (не показан) для определения температуры или вязкости приводной жидкости. Альтернативно датчик может определять (обнаруживать) другой параметр двигателя, который косвенным образом характеризует температуру или вязкость приводной жидкости. При любом варианте исполнения сигнал, характеризующий температуру или вязкость и генерируемый датчиком, пересылается электронному блоку 454 управления, который затем определяет или выбирает (задает) соответствующий минимальный уровень давления согласно сигналу, характеризующему температуру или вязкость. После того, как по меньшей мере один насос-форсунка 18 произвел впрыск топлива, топливная смесь в двигателе 12 воспламеняется так, что частота вращения двигателя быстро возрастает, что приводит к увеличению производительности насоса 332 высокого давления. Преимущество вышеописанного алгоритма запуска двигателя заключается в возможности минимизировать размеры (то есть производительность насоса) насоса 332 высокого давления для приводной жидкости, причем эта возможность минимизации размеров основана на том, что (реально) требуется для достижения быстрых запусков двигателя. Минимизация размеров насоса 332 уменьшает стоимость, а также паразитные потери мощности в л.с. двигателя 12. Вышеописанный алгоритм запуска двигателя применим в любой топливной системе с гидравлическим приводом, включая HEUI-систему 10 впрыска топлива, использующую масло, топливо или какую-либо другую жидкость в качестве приводной жидкости.