Блок привода и клапана для форсунки с гидравлическим приводом и электронным управлением - RU2085757C1

Код документа: RU2085757C1

Чертежи

Описание

Изобретение относится в основном к топливным форсункам, в частности к индивидуальным топливным форсункам с электронным управлением.

Примеры индивидуальных форсунок с электронным управлением для двигателя приведены в патенте США N 3689205, F 04 B 35/00, 1972 выданном Линксу 5 сентября 1972 г. и в патенте США N 4392612, F 02 M 55/00, 1983 выданном Декарду и др. 12 июля 1983 г. В патенте Линкса нагнетающий топливо плунжер индивидуальной форсунки имеет гидравлический привод, тогда как в патенте Декарда и др. нагнетающий топливо плунжер имеет механический привод. У обоих этих индивидуальных форсунок с электронным управлением имеется соленоидный узел, который перемещает тарельчатый клапан, регулирующий приводную жидкость или давление топлива в индивидуальной форсунке с целью контролирования впрыска топлива.

В вышеуказанных индивидуальных форсунках с электронным управлением перемещение якоря соленоидного узла гидравлически демпфируется с целью предотвращения отскакивания тарельчатого клапана после его контактирования с седлом или остановки. В патенте Декарда и др. якорь имеет множество каналов, проходящих через него, для пропуска топлива во время перемещения якоря в сторону противолежащей рабочей поверхности взаимодействующего полюсного элемента или статора. В патенте Линкса канал выполнен снаружи якоря и сообщается с двумя камерами, расположенными рядом с противоположными концевыми частями якоря.

Однако после остановки двигателя большое количество такой демпфирующей жидкости может оставаться в соленоидном узле. Эта остающаяся жидкость может затем стать более вязкой, так как двигатель охлаждается. Такая вязкая жидкость может затем замедлить реакцию соленоидного узла и тарельчатого клапана при холодном запуске двигателя. Медленная реакция соленоидного узла и тарельчатого клапана снижает способность подачи впрыска топлива и точность регулировки впрыска индивидуальной форсунки. Результатом является то, что большое количество демпфирующей жидкости в соленоидном узле может помещать быстрому запуску и/или работе двигателя, в частности, когда он находится в холодном состоянии.

Предлагаемое изобретение направлено на устранение одной или более проблем, приведенных выше.

В соответствии с одним аспектом изобретения описывается узел из привода и клапана для индивидуальной форсунки с электронным управлением. Узел из привода и клапана содержит электронный приводной узел, включающий подвижный элемент, образующий полость, и средства для выборочного соединения демпфирующей жидкости с полостью только тогда, когда ее вязкость является ниже выбранной величины.

Выборочно соединяющие средства не только помогают свести до минимума любое отрицательное влияние нагнетания, которое подвижный элемент обычно прикладывает к приводной жидкости в полости, но и позволяет демпфирующей жидкости, направленной в полость, сливаться обратно в поддон без гидравлического блокирования положения подвижного элемента.

Кроме того, сообщающие средства дают возможность по крайней мере части горячей демпфирующей жидкости сливаться из полости, в результате чего демпфирующая жидкость не может оставаться там, охлаждаться и существенно препятствовать быстрому запуску и/или работе двигателя, особенно, когда двигатель находится в холодном состоянии.

На фиг. 1 показана общая схема топливной системы индивидуальной форсунки с гидравлическим приводом и электронным управлением настоящего изобретения, включающая контур приводной жидкости и контур впрыска топлива, для двигателя внутреннего сгорания, имеющего большое число индивидуальных форсунок.

На фиг. 2 схематический вид в поперечном сечении одного варианта индивидуальной форсунки с фиг. 1, установленной в приведенном для примера двигателя внутреннего сгорания.

На фиг. 3 эскизное увеличенное изображение в разрезе индивидуальной форсунки, показанной на фиг. 2.

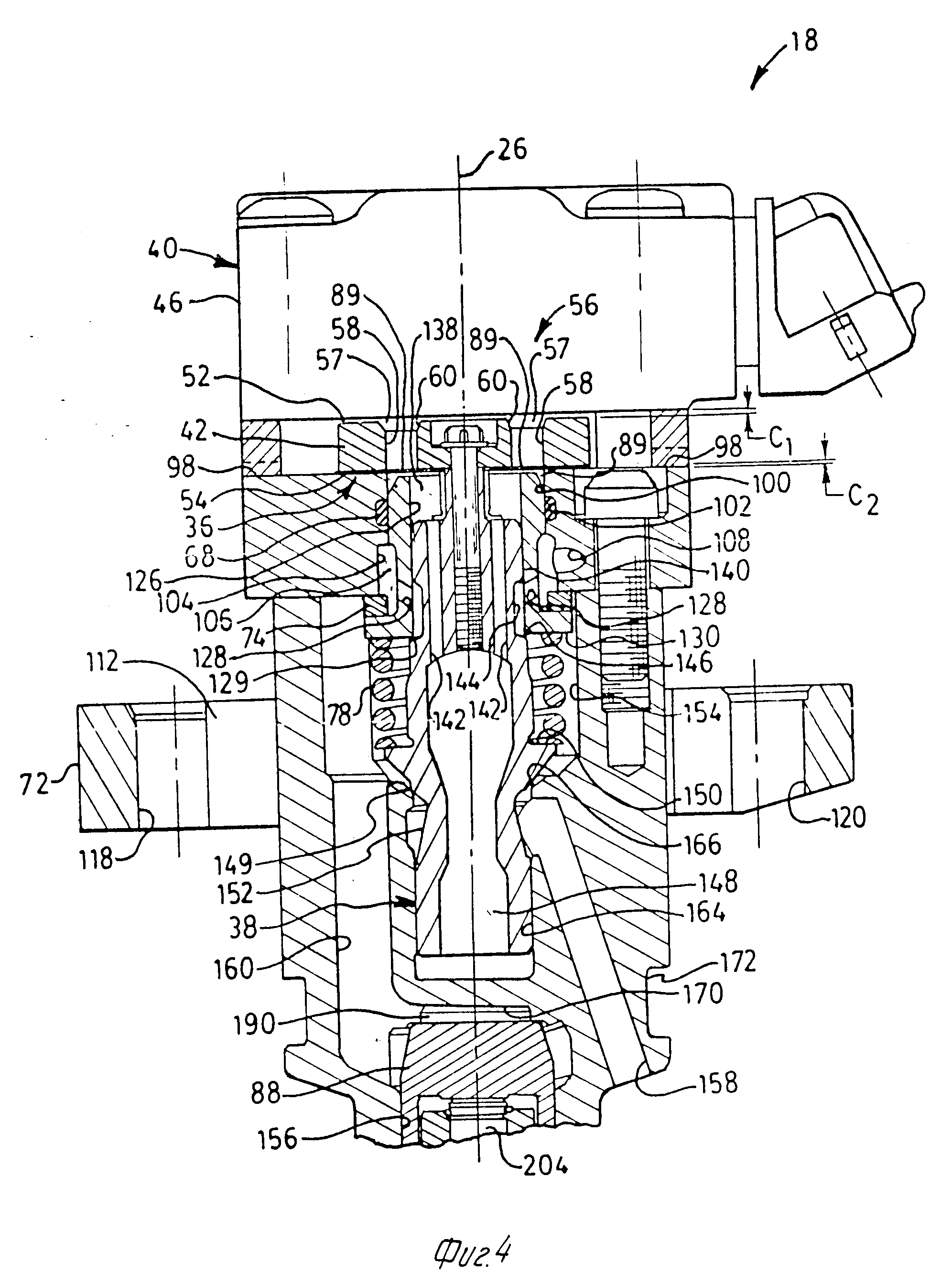

На фиг. 4 эскизное увеличенное частичное изображение верхней части индивидуальной форсунки, показанной на фиг. 3.

На фиг. 5 эскизное увеличенное частичное изображение нижней части индивидуальной форсунки, показанной на фиг. 3.

На фиг. 6 эскизное изометрическое изображение в разобранном виде первой группы деталей, показанных в индивидуальной форсунке на фиг. 3.

На фиг. 7 эскизное изометрическое изображение в разобранном виде второй группы деталей, показанных в индивидуальной форсунке на фиг. 3.

На фиг. 8 эскизное изометрическое в разобранном виде третьей группы деталей, показанных в индивидуальной форсунке на фиг. 3.

На фиг. 9 эскизное изображение в изометрии в разобранном виде четвертой группы деталей, показанных в индивидуальной форсунке на фиг. 3.

На фиг. 10 эскизное изометрическое изображение в разобранном виде пятой группы деталей, показанных в индивидуальной форсунке на фиг. 3.

На фиг. 11 эскизное изображение в изометрии в разобранном виде шестой группы деталей, показанных в индивидуальной форсунке на фиг. 3.

На фиг. 12 представлена более подобная схема средств подачи гидроприводящей жидкости и демпфирующей жидкости, показанных на общем на фиг. 1.

На фиг. 13 показана более подробная схема топливоподающих средств, представленных в общем на фиг. 1.

Как показано на фиг. 1 13, где одинаковые цифровые позиции обозначают одинаковые элементы или части на всех фиг. 1 13, первый вариант топливной системы 10 индивидуальной форсунки с гидравлическим приводом и электронным управлением в дальнейшем будет называться "система впрыска топлива HЕUI" или система впрыска топлива ИФГпЭу. Пример системы впрыска топлива 10 ИФГпЭу показан на фиг. 1, 2, 12 и 13 применительно к двигателю внутреннего сгорания с циклом воспламенения от сжатия и непосредственным впрыском 12. Хотя на фиг. 1, 12 и 13 показан и дальше описан Y-образный восьмицилиндровый двигатель, однако, должно быть понятно, что настоящее изобретение применимо и для других типов двигателей, например, для рядных двигателей и ротативных двигателей и что двигатель может иметь меньше или больше чем восемь цилиндров или камер сгорания. Примерный двигатель 12, часть которого показана на фиг. 2, имеет две головки цилиндров 14. Каждая головка 14 цилиндров имеет одно или более отверстий (например, четыре) 16 под индивидуальные форсунки.

Как показано на фиг. 1 и 2, система впрыска топлива 10 ИФГпЭу включает одну или более индивидуальных форсунок 18 с гидравлическим приводом и электронным управлением, предназначенных для установки в соответствующее отверстие 16, средства или устройство 20 для подачи гидравлически приводящей жидкости и демпфирующей жидкости к каждой индивидуальной форсунке 18, средства или устройство 22 для подачи топлива к каждой индивидуальной форсунке 18 и средства или устройство 24 для электронного управления топливной системой 10 ИФГпЭу.

Как показано на фиг. 3, каждая индивидуальная форсунка 18 имеет продольную ось 26 и включает узел 28 из привода и клапана, корпус в сборе 30, цилиндр в сборе 32 и сопло с наконечником в сборе 34. Продольная ось 26 образует выбранный угол A с осью камеры сгорания двигателя.

Узел привода и клапана 28 предусмотрен в качестве средств или устройства для выборочной подачи или относительно высокого давления приводной жидкости или относительно низкого давления демпфирующей жидкости к каждой индивидуальной форсунке 18 в ответ на получение электронного управляющего сигнала

Как показано на фиг. 3 и 6, статорный узел 40 включает одно или более крепежных средств 44, статор 46 и электрический соединитель 48. Хотя не показано, статор 46 может например, содержать пакет из индивидуальных E-образных рамок и электрический провод, намотанный вокруг E-образных рамок обычным способом.

Как показано на фиг. 4 и 6, якорь 42 имеет две противоположно обращенные первую и вторую поверхности 52 и 54 и средства или устройство 56 для передачи, сбора и слива демпфирующей жидкости в отношение расширяющихся и сжимающихся полостей соленоидного узла 36. Как показано на фиг. 4, первая поверхность 52 якоря 42 удалена от статора 46 так, что якорь 42 и статор 46 совместно образуют верхнюю полость 57 якоря или зазор между ними.

Предпочтительно передающие, собирающие и сливающие средства 56 включают один или более каналов 58, идущих в продольном направлении между первой и второй поверхностями 52 и 54. Например, как показано на фиг. 4 и 6, каналы 58 выполнены в виде двух круглых отверстий. Кроме того, передающие, собирающие и сливающие средства 56 включают также одну или более удлиненных собирающих канавок 60, выполненных на первой поверхности 52 якоря 42, обращенной непосредственно к статору 46. Каждая собирающая канавка 60 простирается поперек по ширине первой поверхности 52 и пересекает или сообщается с соответствующим каналом 58. Так, например, как показано на фиг. 4 и 6, две взаимно параллельные собирающие канавки 60 предусмотрены для сбора демпфирующей жидкости, которая была передана и собралась в верхней полости 57 якоря. В альтернативном варианте каналы удлиненной или электрической формы в поперечном сечении могут использоваться вместо каналов 58, имеющих круглую форму в поперечном сечении.

В другом альтернативном варианте собирающие канавки 60 могут быть аналогично выполнены в части статора 46, обращенной к первой поверхности 52 якоря 42, и также сообщаться с каналами 58 якоря 42. Другими словами, собирающие канавки 60 могут быть выполнены в одном из или обоих статоре 46 и якоре 42. Размер и положение каждого канала и собирающей канавки 60 тщательно выбираются для гарантирования того, что они имеют достаточный объем для надлежащих передаче, сбору и сливу демпфирующей жидкости из полостей соленоидного узла 36, включая верхнюю полость 57 якоря, но при этом достаточно малы, чтобы довести до максимума величину траекторий потока в статоре 46 и якоре 42, которые необходимы для соответствующей магнитной характеристики соленоидного узла 36.

Как показано на фиг. 4, тщательно регулируемый осевой промежуток или зазор C1 (например, 0,377 мм) образуется между якорем 42 и статором 46, когда якорь 42 находится в своем электрически отключенном положении. Зазор C1 определяет часть верхней полости 57 якоря и помогает определить величину демпфирования, сообщаемого подвижному якорю 42 демпфирующей жидкостью, которая периодически удаляется из зазора C1. Последний также помогает определять величину магнитной силы, прикладываемой статором 46 к якорю 42, когда соленоид 36 электрически возбуждается.

Как показано, на фиг. 3, а также на фиг. 2, 4, 6 и 7, корпус в сборе 30 включает одно или более вторых крепежных средств 62, кольцевую распорку 64 якоря, одно или более третьих крепежных средств 66, O-образное кольцевое уплотнение 68 адаптера, адаптер 70 тарельчатого клапана, кольцевой зажим 72 индивидуальной форсунки, регулировочную прокладку 74 тарельчатого клапана, втулку или элемент 76 тарельчатого клапана, пружину 78 тарельчатого клапана, корпус 80 поршня и клапана, установленное снаружи первое O-образное кольцевое уплотнение 82 корпуса, установленное снаружи второе O-образное кольцевое уплотнение 84 корпуса, установленное внутри O-образное кольцевое уплотнение 86 корпуса и поршень 88 усилителя.

Первые крепежные средства 44 с помощью резьбы соединяют статорный узел 40 и распорку 64 якоря с адаптером 70 тарельчатого клапана. Вторые крепежные средства 62 с помощью резьбы соединяют якорь 42 с тарельчатым клапаном 38, в результате чего обе эти детали могут сниматься вместе, как одно целое. Третьи крепежные средства 66 с помощью резьбы соединяют адаптер 70 с корпусом 80.

Распорка 64 якоря имеет толщину, замеренную по продольной оси 26, которая больше, чем толщина якоря 42 на выбранную величину.

Как показано на фиг. 4, вторая поверхность 54 якоря 42 удалена от адаптера 70 так, что якорь 42 и адаптер 70 и статор 46 вместе образуют нижнюю полость 89 якоря или зазор между ними. Размер и положение каждого канала 58 и собирающей канавки 60 тщательно выбираются с целью гарантировать, что они имеют достаточно большой объем, чтобы надлежащим образом передавать, собирать и сливать демпфирующую жидкость из полостей соленоидного узла 36, включая нижнюю полость 89 якоря, но при этом достаточно малы, чтобы увеличить до предела количество путем потока в статоре 46 и якоре 42, которые необходимы для соответствующей магнитной характеристики соленоидного узла 36.

Как показано на фиг. 6, распорка 64 якоря имеет две обращенные в противоположные стороны плоские первую и вторую поверхности 90 и 92, внутреннюю периферийную поверхность 94 и наружную периферийную поверхность 96.

Как показано на фиг. 4, первая поверхность 90 распорки 64 якоря обращена и контактирует непосредственно со статорным узлом 40. Вторая поверхность 92 распорки 64 якоря обращена и непосредственно контактирует с адаптером 70. Вторая поверхность 92 распорки 64 якоря снабжена одним или более сливными каналами или прорезями 98, выполненными на ней и проходящими от внутренней периферийной поверхности 94 до наружной периферийной поверхности 96 или же первая поверхность 90 распорки 64 якоря может быть снабжена дренажными каналами или прорезями 98. Во время работы двигателя дренажные каналы 98 распорки 64 якоря совместно с передающими, собирающими и сливными средствами 56 сливают демпфирующую жидкость, которая была передана в верхнюю и нижнюю полости 57 и 89. Дренажные каналы 98 распорки 64 якоря предпочтительно имеют такой размер, чтобы обеспечить выбранное ограничение потока демпфирующей жидкости во время работы двигателя с целью помочь облегчить демпфирование перемещения якоря 42 и тарельчатого клапана 38. Дренажные каналы 98 распорки 64 якоря в сочетании с передающими, собирающими и сливающими средствами 56 также сливают демпфирующую жидкость из верхней и нижней полостей 58, 89 якоря после остановки двигателя. Если приводная жидкость и демпфирующая жидкость выбраны, чтобы быть смазочным маслом двигателя, то дренажные каналы 98 распорки 64 якоря предпочтительно служат для сообщения с пространством, окруженным крышкой 89 головки цилиндров, как показано на фиг. 2. Жидкость в этом пространстве сообщается с поддоном для приводной жидкости и может сливаться обратно в поддон.

Как показано на фиг. 4 и 7, адаптер 70 имеет расположенное по центру и идущее в продольном направлении главное отверстие 100, выполненное насквозь через него. Расположенная внутри кольцевая периферийная канавка 102 выполнена на одной концевой части главного отверстия 100. Адаптер 70 имеет также расточку 104, выполненную на другой концевой части главного отверстия 100. Кольцевой дренажный канал 106 выполнен между втулкой 76 и расточкой 104 адаптера 70. Последний имеет также дренажный канал 108, выполненный в нем и пересекающий кольцевой дренажный канал 106, который простирается поперек до наружной периферийной поверхности 110 адаптера 70. Если приводная и демпфирующая жидкости выбраны, чтобы быть смазочным маслом двигателя, то дренажный канал 108 адаптера 70 предпочтительно предназначен для сообщения с пространством, закрытым крышкой 99 головки цилиндров, как показано на фиг. 2.

Как показано на фиг. 4, нижняя полость 89 якоря включает тщательно регулируемый осевой зазор C2 (например, порядка 0,120 мм), образованный между второй поверхностью 54 якоря 42 и адаптера 70, когда якорь 42 находится в электроотключенном положении. Зазор C2 помогает образовать полость 89 якоря, а также помогает определить величину демпфирования, прикладываемую к подвижному якорю 42 демпфирующей жидкостью, проходящей через зазор C2. Величина зазора C2 выбирается в соответствии с массой тарельчатого клапана 38 и типом (например, вязкостные характеристики) используемой демпфирующей жидкости.

Кольцевой зажим 72 индивидуальной форсунки предназначен для съемного крепления каждой индивидуальной форсунки 18 в соответствующей головке 14 блока цилиндров двигателя. Предпочтительно, как показано на фиг. 7, зажим 72 имеет внутреннюю периферийную поверхность 112, две диаметрально противоположные плоские первую и вторую поверхности 114 и 116, образованные на внутренней периферийной поверхности 112 параллельно друг другу, и две диаметрально противоположные полуцилиндрические прорези 118 и 120, выполненные на внутренней периферийной поверхности 112. Каждая прорезь 118, 120 расположена на оси, которая параллельна и расположена между первой и второй поверхностями 114, 116. Как показано на фиг. 2, каждая прорезь 118, 120 предназначена для взаимодействия с крепежными средствами 112, 124, которые на резьбе соединяют зажим 72 и индивидуальную форсунку 18 с головкой 14 цилиндров двигателя 12.

Как показано на фиг. 3, регулировочная прокладка 74 тарельчатого клапана установлена между адаптером 70 и втулкой 76 тарельчатого клапана. Регулировочная прокладка 74 имеет выбранную толщину, которая определяет величину подъема вверх или смещения тарельчатого клапана 58.

Как показано на фиг. 4, втулка 76 тарельчатого клапана установлена с возможностью перемещения в главном отверстии 100 адаптера 70 за счет относительно свободной посадки. O-образное кольцевое уплотнение адаптера 68 установлено в кольцевом промежутке между втулкой 76 и адаптером 70 и располагается в кольцевой периферийной канавке 102, выполненной в главном отверстии 100 адаптера 70. O-образное кольцевое уплотнение 68 предназначено для предотвращения кольцевого промежутка от сообщения приводной или демпфирующей жидкости непосредственно между нижней полостью 89 якоря и кольцевым дренажным каналом 106.

Как показано на фиг. 4 и 7, втулка 76 снабжена расположенным по центру главным отверстием 126 и одним или несколькими (предпочтительно двумя) поперечно идущими каналами 128, которые обеспечивают сообщение приводной или демпфирующей жидкостей между кольцевым дренажным каналом 106 и главным отверстием 126. Размер каналов 128 выбирается таким образом, чтобы они функционировали, как ограничители потока жидкости или как отверстия фиксированного потока с целью демпфирования перемещения тарельчатого клапана 38. Втулка 76 имеет одну концевую часть, которая образует кольцевое (предпочтительно в форме усеченного конуса) седло 129 вокруг входа в главное отверстие 126 и кольцевой буртик 130.

Как показано на фиг. 3, один конец пружины 78 тарельчатого клапана контактирует с кольцевым буртиком 130 втулки 76, а другой конец пружины 78 контактирует с тарельчатым клапаном 38. Пружина 78 является предпочтительно спиральной работающей на сжатие пружиной и предназначена в качестве средств или устройства для смещения тарельчатого клапана 38 и якоря 42 в осевом направлении в сторону от статора 46. Пружина 78 прижимает также втулку 76 и регулировочную прокладку 74 к неподвижному адаптеру 70 так, что тарельчатый клапан 38 обычно находится вне седла 129, образованного втулкой 76.

Как показано на фиг. 8, тарельчатый клапан 38 имеет первую концевую часть 132, промежуточную часть 134 и вторую концевую часть 136. Как показано на фиг. 4, первая концевая часть 132 контактирует со второй поверхностью 54 якоря 42. Первая концевая часть 132 предпочтительно имеет уменьшенный диаметр по отношению к промежуточной части 134 и взаимодействует со втулкой 76 для образования верхней полости 128 тарельчатого клапана. Последняя непосредственно сообщается с нижней полостью 89 якоря.

Промежуточная часть 134 тарельчатого клапана 38 имеет кольцевую периферийную поверхность 140 и один или более (предпочтительно два) канала 142. Кольцевая периферийная поверхность 140 тарельчатого клапана 38 расположена внутри главного отверстия 126 втулки 76 согласно выбранному кольцевому зазору C3a. Этот кольцевой зазор предпочтительно обеспечивается за счет скользящей посадки между тарельчатым клапаном 38 и его втулкой 76 и, например, может быть диаметральным зазором порядка 0,080 мм.

Наружная периферийная поверхность втулки 76 располагается в главном отверстии 100 адаптера 70 в соответствии с выбранным диаметральным зазором, который больше, чем зазор C3a.

Верхняя кольцевая периферийная канавка 144 и кольцевое первое или верхнее седло 146 выполнены на кольцевой периферийной поверхности 140 тарельчатого клапана 38. Ширина верхней кольцевой периферийной канавки 144, замеренная по продольной оси 26, выбирается такой, чтобы верхняя кольцевая периферийная канавка 144 тарельчатого клапана 38 оставалась в постоянном гидравлическом сообщении с каналами 128 втулки 76 на протяжении всего выбранного смещения тарельчатого клапана 38.

Форма верхнего седла 146 тарельчатого клапана 38 предпочтительно является полусферической, но может быть в качестве альтернативы в форме усеченного конуса. Верхнее седло 146 тарельчатого клапана предназначено для выборочного взаимодействия и расцепления с кольцевым седлом 129, выполненным на втулке 76.

Вторая концевая часть 136 тарельчатого клапана 38 является предпочтительно полой, чтобы образовать нижнюю полость 148 тарельчатого клапана, как показано на фиг. 4. Каждый из каналов 142 тарельчатого клапана 38 имеет заданное ограничение гидравлического потока, выполненное в нем, и обеспечивает связь демпфирующей жидкости между верхней 138 и нижней 148 полостями тарельчатого клапана. Часть второй концевой части 136 тарельчатого клапана 38 плотно направляется в корпусе 80, как будет описано ниже. Вторая концевая часть 136 тарельчатого клапана 38 содержит кольцевое второе или нижнее седло 149, кольцевой периферийный буртик 150 и нижнюю кольцевую периферийную канавку 152. Нижнее седло 149 тарельчатого клапана имеет предпочтительно форму усеченного конуса. Первое и второе седла 146 и 149 имеют эффективную площадь, на которую действует гидравлическое давление.

В одном варианте эффективная площадь первого седла 146 меньше, чем эффективная площадь второго седла 149. В этом варианте полезное гидравлическое усилие, действующее на тарельчатый клапан 38, помогает электрической силе привода 36 в перемещении клапана 38 из его первого положения в его третье положение. В другом варианте эффективная площадь первого седла 146 больше, чем эффективная площадь второго седла 149. В этом варианте полезное гидравлическое усилие, действующее на тарельчатый клапан 38, способствует пружине 78 в перемещении клапана 38 из его третьего положения в его первое положение.

Предпочтительно втулка 76 свободно установлена в адаптере 70 в соответствии с выбранным плотным допуском на размер, определяющий положение, и диаметральным допуском, а тарельчатый клапан 38 установлен более плотно в корпусе 80 в соответствии с выбранным жестким допуском на размер и диаметральным допуском. Такая форма помогает приспособиться к возможным отклонениям от оси между втулкой 76 и тарельчатым клапаном 38, когда последний перемещается вдоль продольной оси 26 индивидуальной форсунки 18. Кольцевой буртик 150, выполненный на тарельчатом клапане 58, контактирует с другим концом пружины 78. Нижнее седло 149 функционирует в качестве средств для выборочного открытия или блокирования сообщения приводной жидкости высокого давления с поршнем 88 усилителя. Верхнее седло 146 функционирует в качестве средств для выборочного открытия или блокирования связи приводной жидкости высокого давления с дренажем низкого давления и связи демпфирующей жидкости низкого давления с верхней и нижней полостями 57, 89 якоря и верхней и нижней полостями 138, 148 тарельчатого клапана.

Тарельчатый клапан 38 перемещается между первым, вторым и третьим положениями. Например, общее осевое смещение тарельчатого клапана 38 в одном направлении составляет порядка 0,25 мм. Первое положение тарельчатого клапана 38 определяется как положение, в котором нижнее седло 149 тарельчатого клапана обычно располагается на корпусе 80, вследствие смещающего действия пружины 78. В первом положении тарельчатого клапана 38 его верхнее седло 146 обычно не опирается на кольцевое седло 129 втулки 76, а располагается от него на заданном зазоре.

Когда статорный узел 40 электрически возбуждается, то якорь 42 под действием магнитного поля притягивается к статору 46, в результате чего тарельчатый клапан 38 перемещается в осевом направлении вверх (в соответствии с ориентацией, показанной на фиг. 3) в сторону третьего положения. Третье положение тарельчатого клапана 38 определяется, как положение, в котором верхнее седло 146 тарельчатого клапана 38 опирается на кольцевое седло 129 втулки 76. В третьем положении тарельчатого клапана 38 нижнее седло 129 тарельчатого клапана 38 приподнятого с корпуса 80.

Между первым и третьим положениями тарельчатый клапан 38 занимает второе или промежуточное положение, в котором оба нижнее 149 и верхнее 146 седла тарельчатого клапана 38 приподняты с корпуса 80 и втулки 76 соответственно. Во втором положении тарельчатого клапана 38 приводная жидкость удаляется через верхнюю кольцевую периферийную канавку 144, каналы 128, кольцевой дренажный канал 106 и дренажный канал 108. Кроме того, во втором положении тарельчатого клапана 38 демпфирующая жидкость сообщается с верхней и нижней полостями 89 и 50 якоря через зазор C3a, если вязкость демпфирующей жидкости является достаточно низкой.

Предпочтительно, чтобы зазор C3a располагался ниже по течению (т.е. относительно впускных каналов 158 приводной жидкости) каналов 128 втулки 76. Таким образом, когда тарельчатый клапан 38 перемещается из своего третьего положения (т. е. располагаясь на своем верхнем седле 146) в сторону своего первого положения, то часть приводной жидкости в кольцевой камере 163 направляется в качестве демпфирующей жидкости через зазор C3a, тогда как тарельчатый клапан занимает свое второе положение и до того, как тарельчатый клапан 38 займет свое первое положение (т.е. установленное в его нижнем седле 149).

Соленоидный узел 36 является одним из многих возможных вариантов привода с электронным управлением для избирательного перемещения тарельчатого клапана 38 из его первого положения в его второе положение и в его третье положение и наоборот. В других вариантах вместо соленоидного узла 36 могут использоваться другие типы приводов с электронным управлением, например, пьезоэлектрический привод.

Клапан в виде тарельчатого клапана 38 обеспечивает по крайней мере, два преимущества по сравнению с плунжерным клапаном в данном применении: во-первых, когда он не в седле, то тарельчатый клапан открывает относительное большое проходное сечение потоку при небольшой величине осевого смещения, следовательно, тарельчатый клапан 38 требует в основном меньше электроэнергии, чем плунжерный клапан, для соответствующего питания привода 36; во-вторых, тарельчатый клапан 38 герметизирует лучше, чем плунжерный клапан, так как тарельчатый клапан 38 обеспечивает принудительное уплотнение относительно каждого из своих седел, а не некоторой величины диаметральный зазор, как это делает плунжерный клапан относительно корпуса клапана.

Тарельчатый клапан 38 является предпочтительно однокаскадным (т.е. моноблочного типа). Одноступенчатый или однокаскадный клапан является предпочтительнее двухступенчатого или клапан с гидроусилителем в данном применении, поскольку обеспечивает низкую стоимость, большую гибкость в уплотнении индивидуальной форсунки для специальных применений и простоту в работе.

Как показано на фиг. 3 5 и 8, корпус 80 содержит два обращенные в противоположные стороны первое и второе глухие отверстия 154 и 156, один или более впускных каналов 158 для приводной жидкости, промежуточный канал 160 приводной жидкости, сообщающийся между первым и вторым глухими отверстиями 154, 156, и наружную периферийную поверхность 162. Ширина нижней кольцевой периферийной канавки 152 тарельчатого клапана 38, измеренная по продольной оси 26, выбирается такой, чтобы она оставалась в постоянной гидравлической связи с впускными каналами 158 корпуса 80 на всем протяжении заданного перемещения тарельчатого клапана 38.

Первое глухое отверстие 154 корпуса 80 обращено к якорю 42 и служит для приема второй концевой части 136 и промежуточной части 134 тарельчатого клапана 38. Первое глухое отверстие 154 корпуса 80 и вторая концевая часть 136 тарельчатого клапана 38 совместно образуют кольцевую камеру 163. Приводная жидкость, сообщающаяся с кольцевой камерой 163, находится под относительно низким давлением, когда тарельчатый клапан 38 находится в своем первом или втором положениях. Приводная жидкость, сообщающаяся с кольцевой камерой 163, находится под относительно высоким давлением, когда тарельчатый клапан 38 находится в своем третьем положении. Первое глухое отверстие 154 является ступенчатым, чтобы образовать уменьшенного диаметра часть 164 и кольцевое (предпочтительно в форме усеченного конуса) седло 166. Уменьшенного диаметра часть 164 первого глухого отверстия 154 направляет вторую концевую часть 136 тарельчатого клапана 38 в соответствии с тщательно контролируемым выбранным диаметральным зазором C3b, который меньше, чем диаметральный зазор C3a. Кольцевое седло 166 корпуса 80 предназначено для того, чтобы избирательно входить и выходить из взаимодействия с нижним седлом 149 тарельчатого клапана 38.

Второе глухое отверстие 156 корпуса 80 предназначено для приема цилиндра в сборе 32, как будет описано ниже. Как показано на фиг. 5, второе глухое отверстие 156 снабжено расположенной внутри кольцевой периферийной канавкой 168, в которой установлено третье O-образное кольцевое уплотнение корпуса.

Третье O-образное кольцевое уплотнение 86 предусмотрено в качестве средств для устройства для принудительной герметизации или изолирования приводной жидкости, находящейся в камере 190 поршневого насоса, от топлива, находящегося в поршневой камере 192. Такая конструкция помогает предотвратить от разбавления топливом смазочных и вязкостных характеристик приводной и демпфирующей жидкостей. Или же третье O-образное кольцевое уплотнение 86 может не использоваться, если кольцевая периферийная канавка 168 используется в качестве собирающей полости для утечки приводной жидкости, которая возвращается в поддон приводной жидкости с помощью дренажного канала (не показан). Второе глухое отверстие 156 также имеет седло 170, выполненное в нем.

Как показано на фиг. 4, 5 и 8, наружная периферийная поверхность 162 корпуса 80 содержит удаленные в осевом направлении друг от друга первую, вторую и третью кольцевые периферийные канавки 172, 174 и 176. Наружная периферийная поверхность 162 включает обращенные в противоположные стороны параллельные плоские первую и вторую поверхности 178 и 180 и два поперечно идущих буртика 182 и 184, выполненных на ней. Вторая кольцевая периферийная канавка 174 располагается в осевом направлении между первой и третьей кольцевыми периферийными канавками 172 и 176 и образует кольцевой впускной канал для приводной жидкости относительно головки 14 цилиндров. Каждое из первого и второго О-образных кольцевых уплотнителей 82 и 84 установлено в соответствующей первой и третьей периферийной канавке 173 и 176. Второе О-образное кольцевое уплотнение 84 корпуса предусмотрено в качестве средств для устройства для принудительной герметизации или изолирования приводной жидкости вблизи второй кольцевой периферийной канавки 174 от топлива вблизи от узла цилиндра.

Плоские первая и вторая поверхности 114 и 116, выполненные на зажиме 72, предназначены для взаимодействия с плоскими первой и второй поверхностями 178 и 180, выполненными на корпусе 80, для правильной ориентации индивидуальной форсунки 18 относительно головки 14 блока цилиндров двигателя. Зажим 72 контактирует также с буртиками 182 и 184 корпуса 80 с целью приложения к ним зажимающего усилия, когда индивидуальная форсунка 18 устанавливается в отверстие 16 головки 14 блока цилиндров, как показано на фиг. 2.

Как показано на фиг. 3 и 5, поршень 88 усилителя подвижно установлен во втором глухом отверстии 156 корпуса 80. Как показано на фиг. 9, поршень 88 имеет по существу форму чашеобразного цилиндра с наружным диаметром D1, который соответствует эффективной площади нагнетания A1. Поршень 88 усилителя имеет выпуклую часть 186 и по существу полую цилиндрическую юбку 188. Как показано на фиг. 5, выпуклая часть 186 движущегося возвратно-поступательно поршня 88 и второе глухое отверстие 156 корпуса 80 совместно образуют расширяющуюся и сжимающуюся камеру 190 поршневого насоса. Юбка 188 движущегося возвратно-поступательго поршня 88, узел цилиндра 32 и второе глухое отверстие 256 корпуса 80 совместно образуют сжимающуюся и расширяющуюся поршневую камеру 192. Кроме того, поршень 88 усилителя имеет первый и второй упоры 194 и 196, выполненные на нем. Первый упор 194 предпочтительно установлен на свободном конце выпуклой части 186 и предназначен для того, чтобы входить во взаимодействие и выходить из него с седлом 170 корпуса 80. Второй упор 196 предпочтительно установлен на свободном конце юбки 188 и предназначен для того, чтобы входить во взаимодействие и выходить из него с узлом цилиндра 32.

Как показано на фиг. 3, 5, 9 и 10, узел цилиндра 32 включает цилиндр 198, кольцевой держатель 200, держатель 202 шайбы, плунжер 204, пружину 206 плунжера, одностороннего действия контрольный клапан 208, предпочтительно в виде шарового контрольного клапана, и кольцевой держатель 210 пружины.

Как показано на фиг. 5, цилиндр 198 включает точно выполненное по центру идущее в продольном направлении главное отверстие 212 и выпускной канал 214, сообщающийся со вторым глухим отверстием 156 корпуса 80. Выпускной канал 214 содержит выходную концевую часть, имеющую кольцевое (предпочтительно в форме усеченного конуса) седло 216, выполненное на ней. Цилиндр 198 также имеет наружную периферийную поверхность, на которой выполнена кольцевая периферийная канавка 218.

Одна концевая часть цилиндра 198, обращенная к поршню 88 усилителя, служит в качестве седла 219 для второго упора 196 поршня 88.

Как показано на фиг. 5, выбранный осевой зазор C4 установлен между седлом 219 цилиндра и вторым упором 196 поршня 88 усилителя с целью определения максимального смещения или хода поршня 88 усилителя.

Контрольный клапан 208 установлен в выпускном канале 214 и обычно прижат к седлу 216 под действием предварительной нагрузки, прикладываемой пружинным держателем 210. Последний предпочтительно представляет собой разрезанный кольцевой элемент, имеющий отверстие для углубления, выполненное в нем. Пружинный держатель 210 устанавливается в кольцевой периферийной канавке 218 цилиндра 198 так, чтобы он охватывал не только контрольный клапан 208, но и цилиндр 198 тоже. Контрольный клапан 208 установлен в относительно небольшом отверстии с целью предотвращения пружинного держателя 210 от вращения вокруг цилиндра 198. Это предотвращает контрольный клапан 208 от того, чтобы в конечном счете не быть обращенным к разрезанной части пружинного держателя 210, где контрольный клапан 208 может осуществить свою работу.

Или же пружинный держатель 210 может быть устранен за счет формирования выпускного канала, выходящего из цилиндра 198 под заданным острым углом (например, порядка 55o). В этом альтернативном варианте давление жидкости используется для установки контрольного клапана 208 и кольцевое седло 216 цилиндра 198.

Плунжер 204 установлен с возможностью скользящего перемещения в главном отверстии 212 цилиндра 198 с помощью посадки с жестким допуском. Держатель 202 шайбы предпочтительно соединен с плунжером 204 с помощью неподвижной посадки.

Кроме того, держатель 202 крепится к плунжеру 204 с помощью кольцевого держателя 200, который устанавливается в кольцевую периферийную канавку 220 плунжера 204. Последний имеет наружный диаметр D2, соответствующий эффективной площади нагнетания A2. Диаметр D1 поршня 88 усилителя больше, чем диаметр D1 на заданную величину. Например, соотношение площади A1 к площади A2 предпочтительно составляет 7:1. Это соотношение может безусловно изменятся для приспосабливания характеристик впрыска к требованиям конкретного двигателя. Плунжерная пружина 206 установлена по существу концентрично вокруг плунжера 204 между цилиндром 198 и держателем 202 шайбы. Плунжерная пружина 206 является предпочтительно спиральной работающей на сжатие пружиной, смещающей плунжер 204 и поршень 88 вверх к седлу 170 корпуса 80. Корпус 80 предпочтительно соединен с цилиндром 198 в правильном угловом расположении с помощью многочисленных штифтов 222 из закаленной стали, которые входят в соответствующие продольные отверстия 224, образованные в корпусе 80 и цилиндре 198.

Как показано на фиг. 3, узел сопла и наконечник 34 включает пружину 226 шарика, распорку 228 шарика, одноходовой контрольный клапан 230, предпочтительно шаровой контрольный клапан, стопорный элемент 232, большое число штифтов 234 из закаленной стали, упорный штифт 236, пружину 238 игольчатого контроля, подъемную прокладку 240, втулку 242, сетку 244 топливного фильтра, кольцевой держатель 246 сетки фильтра, игольчатый контроль 248, большое число штифтов 250, наконечник 252 игольчатого контроля, кожух 254 и первое и второе О-образные кольцевые уплотнения 256, 258 кожуха.

Стопорный элемент 232 установлен в осевом положении между цилиндром 198 и втулкой 242. Стопорный элемент 232, цилиндр 198 и плунжер 204 совместно образуют камеру 260 топливного насоса. Стопорный элемент 232 включает впускной канал 262 для топлива и один или более отдельных выпускных каналов 264. Впускной канал 262 и выпускной канал (или каналы) 264 сообщаются с камерой 260 топливного насоса. Впускной канал 262 имеет расположенное внутри кольцевое (предпочтительно в форме усеченного конуса) седло 266, обращенное в основном к цилиндру 198. Контрольный клапан 230, распорка 228 и пружина 26 установлены во впускном канале 262 так, что распорка 228 располагается между пружиной 226 и контрольным клапаном 230, пружина 226 располагается между цилиндром 198 и распоркой 228 и контрольный клапан 230 располагается между распоркой 238 и кольцевым седлом 266 стопорного элемента 232. Распорка 228 прижимает один конец пружины 226 к контрольному клапану 230 и служит также в качестве принудительного стопора для перемещения вверх контрольного клапана 230 в сторону цилиндра 198. Пружина 226 является предпочтительно спиральной работающей на сжатие пружиной, которая обычно смещает контрольный клапан 230 к кольцевому седлу 266. Или же, распорка 228 и пружина 226 могут быть устранены из впускного канала 262 стопорного элемента 232.

Как показано на фиг. 3 и 5, втулка 242 установлена в осевом положении между стопорным элементом 232 и наконечником 252 игольчатого контроля. Втулка 242 имеет расположенное по центру идущее в продольном направлении отверстие 268, идущий в радиальном направлении ступенчатый топливный впускной канал 270, сообщающийся с отверстием 268, и один или несколько топливных выпускных каналов 272, сообщающихся с соответствующим топливным выпускным каналом 264 стопорного элемента 232. Отверстие 268 втулки имеет обращенные в противоположную сторону первую и вторую расточки 274, 276 и уменьшенного диаметра направляющую часть 278 между ними. Первая расточка 274 сообщается с выпускным каналом 262 стопорного элемента 232. Вторая расточка 276 обеспечивает достаточный объем топлива с целью предотвращения кавитации, когда подъемная распорка 240 движется вверх во время хода впрыска. Ступенчатый топливный впускной канал 270 образует расположенный внутри кольцевой буртик 279. Фильтрующая сетка 244 установлена в топливном канале 270 у буртика 279 и прикреплена к нему с помощью держателя 246.

Как показано на фиг. 3, подъемная распорка 240 установлена в осевом положении между упорным штифтом 236 и иглой контроля 248. Пружина 238 иглы контроля установлена вокруг упорного штифта 236, пружина 288 и подъемная распорка 240 установлены в отверстии 268 так, что пружина 238 предварительно нагружена и контактирует со стопорным элементом 232 и подъемной распоркой 240. Пружина 238 иглы контроля поддерживается также направляющей частью 278 отверстия 268 втулки. Как показано на фиг. 10, подъемная распорка 240 имеет одну или более плоских поверхностей 280, выполненных на ее наружной периферийной поверхности. Плоскости 280 обеспечивают достаточный радиальный зазор между подъемной распоркой 240 и отверстием 268 втулки с целью сведения до минимума отрицательного влияния нагнетающего действия перемещающейся подъемной распорки 240.

Как показано на фиг. 5, наконечник 252 иглы контроля установлен между втулкой 242 и кожухом 254.

Как показано на фиг. 5 и 11, наконечник 252 иглы контроля включает расположенное по центру идущее в продольном направлении глухое отверстие 281, имеющее расположенное внутри кольцевое (предпочтительно в форме усеченного конуса) седло 282, выполненное в нем, один или более выпускных каналов 283, кардиоидную камеру 284, и кольцевой выпускной канал 285. Игла контроля 248 и ее наконечник 252 являются предпочтительно типа отверстия, закрывающегося клапаном. Одна концевая часть наконечника 252 образует по крайней мере, одно, но предпочтительно большое число впрыскивающих топливо отверстий 286. Пружина 238 иглы контроля обычно смещает подъемную распорку 240 и иглу контроля 248 вниз так, чтобы игла контроля 248 сидела в кольцевом седле 282 наконечника 252. Наконечник 252 предпочтительно содержит также часть 288 кольцевого седла, уменьшенного диаметра часть 290 штока и промежуточного диаметра направляющую часть 292 между ними. Штифты 250 и соответствующие отверстия 296 под них, выполненные в наконечнике 252 и втулке 242, обеспечивают соединение наконечника 252 с втулкой 242 в правильном угловом положении.

Кожух 254 имеет многоступенчатые идущие в продольном направлении первое, второе и третье отверстия 298, 300 и 302, расположенное внутри кольцевое седло 304, расположенное снаружи кольцевое седло 306, топливный впускной канал в виде одного или более радиально идущих топливных впускных отверстий 308, и первую и вторую наружные периферийные кольцевые канавки 310 и 312.

Третье отверстие 298 расположено на одной концевой части кожуха 254 между расположенным снаружи кольцевым седлом 306 и расположенным внутри кольцевым седлом 304. Часть 288 кольцевого седла наконечника 252 располагается на внутреннем кольцевом седле 304 кожуха 254 с целью принудительной герметизации продуктов сгорания от топлива. Наружное кольцевое седло 306 кожуха 254 предназначено для герметизации относительно седла, выполненного в отверстии 16 под индивидуальную форсунку в головке 14 блока цилиндров или втулке, установленной между индивидуальной форсункой 18 и отверстием 16 под нее в головке 14 блока цилиндров. Промежуточного диаметра направляющая часть 292 наконечника 252 расположена полностью в третьем отверстии 302 кожуха 254. Удлиненная уменьшенного диаметра штоковая часть 290 наконечника 252 выступает наружу через кожух 254 в третье отверстие 302. Ступенчатая конфигурация наконечника 252 является целесообразной, поскольку она обеспечивает достаточно материала для прочности вблизи сопряженных седел 288, 304 наконечника 252 и кожуха, которые подвергаются воздействию больших напряжений, обусловленных высоким давлением топлива в кардиоидной камере 284. Промежуточного диаметра направляющая часть 292 наконечника 252 обеспечивает постепенный переход внутри оболочки кожуха 254 и уменьшенного диаметра штоковой части 290.

Таким образом, отверстие в головке блока цилиндров, через которое уменьшенного диаметра штоковая часть 290 проходит, может быть относительно небольшим и иметь постоянный диаметр, что заметно не уменьшает прочность головки 14 блока цилиндров.

Топливные впускные отверстия 308 сообщаются с кольцевым топливным впускным каналом 314, образованным зазором между внутренней стенкой кожуха 254 и наружными периферийными поверхностями цилиндра 198, стопорного элемента 232 и втулки 242. Топливные впускные отверстия 308 кожуха 254 служат не только в качестве средств или устройства для пропуска топлива в индивидуальную форсунку, но также в качестве единственных средств или устройства для временного взаимодействия с лапками инструмента, использующегося для затягивания внутренней резьбы кожуха 254 на наружной резьбе корпуса 80.

Первое и второе О-образные кольцевые уплотнения 256, 258 установлены в соответствующих первой и второй наружных периферийных канавках 310, 312 кожуха 254. Первое О-образное кольцевое уплотнение 256 установлено вокруг промежуточной части индивидуальной форсунки 18 для герметизации приводной жидкости от топлива. Второе О-образное кольцевое уплотнение 258 установлено вокруг нижней концевой части индивидуальной форсунки 18 для герметизации продуктов сгорания, образующихся в камере сгорания двигателя, от топлива вблизи узла цилиндра 32.

Чашеобразной формы кожух 254 закрывает и удерживает наконечник 252, иглу контроля 248, втулку 242, стопорный элемент 232, цилиндр 198, плунжер 204, пружину 206 плунжера и поршень 88 усилителя относительно корпуса 80. Кожух 254 предпочтительно съемно соединяется с корпусом 80 с помощью резьбового соединения.

Как показано на фиг. 12, а также на фиг. 1 и 2, средства подачи 20 гидравлически приводной жидкости и демпфирующей жидкости содержат главный контур приводной жидкости, который предпочтительно включает поддон 316 для приводной жидкости, захватывающий сетчатого типа фильтр 318, одноходовой контрольный клапан 320 перекачивающий насос 322 приводной жидкости, охладитель 324 приводной жидкости, один или более фильтров 326 приводной жидкости, средства или устройство 328 для обхода приводной жидкости фильтров 326, заправочный или для запуска двигателя резервуар 330, насос 332 приводной жидкости относительно высокого давления, первый и второй трубопроводы 334, 336 приводной жидкости высокого давления, средства или устройство 338 для контроля за образованием резонанса Гельмгольца волн сжатия между трубопроводами 334, 336 и между насосом 332 и любым из трубопроводов 334, 336 и средствами или устройством 340 для регулирования уровня давления в трубопроводах 334, 336.

Предпочтительно, жидкость, выбираемая в качестве приводной жидкости, не является топливом, а является жидкой средой, имеющей относительно высокую вязкость по сравнению с топливом при тех же условиях. Так, например, приводная жидкость может быть смазочным маслом двигателя. В этом примере поддон 316 для приводной жидкости является поддоном картера двигателя.

Контрольный клапан 320 используется в качестве противосифонного клапана с тем, чтобы помочь поддержать приводную жидкость в контуре. После остановки двигателя контур остается заполненным достаточным количеством приводной жидкости, чтобы облегчить быстрый пуск двигателя 12.

Перекачивающий насос 322 имеет обычную конструкцию. Так, например, перекачивающий насос 322 может быть героторным насосом, создающим относительно низкое давление (например, порядка 413 КПа).

Фильтры 326 предпочтительно имеют съемные элементы. Обводные средства 328 фильтра включают перепускную линию 342, соединенную выше и ниже по течению от фильтров 326. Обводные средства 328 включают также перепускной клапан 344, установленный в перепускной линии 342, и обратную линию, соединенную между перепускной линией 342 и поддоном 316. Обводные средства 328 также включают регулятор 348 давления приводной жидкости, установленный в обратной линии 346.

Во время работы двигателя, если гидравлические фильтры 326 закупорятся грязью, то давление ниже по течению от фильтров 326 начнет падать. Если это давление упадет ниже заданного уровня (например, порядка 138 кПа), то приводится в действие перепускной клапан 344, который обеспечивает прохождение приводной жидкости минуя фильтры 326 и продолжение потока в заливочный резервуар 330. Регулятор давления 348 предусмотрен в качестве средств для того, чтобы давление приводной жидкости, находящейся выше по течению от насоса 332, не превысило заданную величину (например, 345 кПа). Если же это заданное давление превышается, то избыточная приводная жидкость возвращается в поддон 316.

Ниже по течению от фильтров 326 приводная жидкость разделяется в первый и второй отводные каналы 350, 352, если смазочное масло двигателя выбрано в качестве приводной жидкости. Большая часть смазочного масла направляется (например, порядка 57 л/мин) в первый отводной канал 350, который питает систему смазки двигателя (не показана).

Оставшееся смазочное масло (например, порядка 15 л/мин), составляющее порядка 25-38% от общего потока, направляется во второй отводной канал 352, который сообщается с заливочным резервуаром 330 главного контура приводной жидкости.

Заливочный резервуар 330 предусмотрен в качестве средств для заправки и тем самым облегчения быстрого повышения давления насоса высокого давления 332 во время запуска двигателя. Заливочный резервуар 330 установлен выше по течению от нагнетающих камер насоса высокого давления 332 и находится в более близкой гидравлической связи с насосом 332, чем с отдельным поддоном 316. Так, например, заливочный резервуар 330 может быть выполнен заодно с передней крышкой (не показан) двигателя 12. Или же заливочный резервуар 330 может быть выполнен заодно с насосом 332 высокого давления. На или возле максимального уровня жидкости в заливочном резервуаре 330 к нему прикреплена обратная линия 354 с заданным ограничителем потока 356 в нем. Последний предпочтительно является отверстием с нерегулируемым проходным сечением. Обратная линия 354 и ограничитель потока 356 выполнены с целью удаления воздуха из заливочного резервуара 330 и его направления обратно в поддон 316, где он может удаляться в атмосферу.

Выше по течению от охладителя 324 соединена перепускная линия 358, которая полностью обходит охладитель 324 и гидравлические фильтры 326 и сообщается непосредственно с заливочным резервуаром 330, Перепускная линия охладитель/фильтр 358 предусмотрена в качестве средств или устройства для автоматического наполнения любого количества приводной жидкости, которой не хватает в заливочном резервуаре 330 во время работы холодного двигателя, когда вязкость приводной жидкости является относительно высокой. В перепускной линии 358 охладитель/фильтр установлен одноходовой контрольный клапан 360.

Во время работы средств подачи 20 гидравлической приводной жидкости и демпфирующей жидкости, когда двигатель непрогрет, контрольный клапан 360 открывает поток жидкости через перепускную линию 358 охладитель/фильтр для направления ее в заливочный резервуар 330, если давление жидкости в нем меньше, чем давление жидкости на выходе перекачивающего насоса 322 на заданную величину. Такая разница в давлении заставляет контрольный клапан 360 открываться на некоторую соответствующую величину и подавать часть или всю приводную жидкость непосредственно в заливочный резервуар 330 без фильтрования. Поток через перепускную линию 358 охладитель/фильтр возобновляется всякий раз, когда второй канал 352, ведущий к заливочному резервуару 330, не в состоянии полностью заполнить заливочный резервуар 330. Когда давление в заливочном резервуаре достигнет заданной величины по отношению к давлению на выходе перекачивающего насоса 322, то контрольный клапан 360 закрывается и поток полностью отфильтрованной приводной жидкости восстанавливается в заливочный резервуар 330.

В основании или возле него (самая низкая точка) заливочного резервуара 330 имеется питающий канал 362 насоса, который соединен со входом насоса 332 высокого давления. Предпочтительно максимальный уровень приводной жидкости в заливочном резервуаре 330 выше, чем максимальный уровень приводной жидкости в нагнетающих камерах насоса 332 высокого давления с целью гарантирования, что насос 332 остается полностью заполненным приводной жидкостью.

Предпочтительно для сведения стоимости до минимума насос 332 высокого давления является осевым поршневым насосом постоянной производительности, который механически приводится в действие двигателем 12. Насос 332 высокого давления работает в сочетании с главным регулятором переменного давления, который будет описан ниже. Или же, насос 332 высокого давления может быть осевым поршневым насосом переменного объема без главного регулятора переменного давления. В системе впрыска топлива 10 ИФГпЗу для У-образного двигателя 12 насос 332 высокого давления предпочтительно устанавливается спереди двигателя 12 на вершине или возле нее формы У, образованной двумя головками 14 блока цилиндров. Выход насоса высокого давления 332 сообщается с питающими каналами 364 и 366 первого и второго трубопроводов. Каждый из каналов 364 и 366 сообщается с соответствующим трубопроводом 334 и 336.

Предпочтительно средства 340 регулирования давления в трубопроводах включают главный регулятор давления 368. Последний встроен между выходом насоса высокого давления 332 и обратной линией 370, которая сообщается с поддоном 316. Главный регулятор давления 368 предусмотрен в качестве средств или устройства для изменения давления в трубопроводах 334 и 336 в заданных пределах (например, от 2067 до 20670 кПа). За счет изменения давления приводной жидкости в трубопроводах 334 и 336 давление впрыска топлива, подаваемого индивидуальными форсунками 18, тоже изменяется. Средства 340 регулирования давления в трубопроводах содержит также перепускной клапан 372, который поддерживает главный регулятор давления 368 и защищает трубопроводы 334, 336 от превышения заданного давления (например, порядка 27560 кПа).

При работе главный регулятор давления 368 и/или перепускной клапан 372 направляют избыточную приводную жидкость через обратную линию 370, которая сообщается с поддоном 316. Утечки жидкости насоса высокого давления 332 поступают в дренажный канал 374 кожуха, который сообщается с обратной линией 37, соединенной с поддоном 316. По крайней мере в одном из трубопроводов 334 и 336 может устанавливаться датчик 376 давления приводной жидкости, посылающий сигнал 6 обратно к электронным средствам управления 24.

Средства контроля 338 за резонансом Гельмгольца включают одностороннего действия контрольный клапан 378 и 380, установленный в каждом из питающих каналов 364 и 366 первого и второго трубопроводов, соединяющих насос высокого давления 332 приводной жидкости с каждым из трубопроводов 334 и 336.

Средства регулирования 338 включают также перепуксную линию 382 и 384, имеющую выбранный ограничитель потока 386 и 388, соединенную параллельно с каждым из контрольных клапанов 378 и 380, или же, выбранные ограничители потока 386 и 388 могут быть выполнены заодно с контрольным клапаном 378 и 380 для получения контрольного клапана, снабженного отверстием. Предпочтительно каждый ограничитель потока 386 и 388 является отверстием с нерегулирумым проходным сечением, но в качестве альтернативы, может быть отверстием с регулируемым проходным сечением.

Средства контроля 338 за резонансом Гельмгольца предназначены для управляемого сведения к минимуму или предотвращения возникновения резонанса Гельмгольца волн сжатия, который будет возникать между двумя взаимосвязанными трубопроводами 334 и 336 высокого давления, а также насосом 332 и каждым из трубопроводов 334 и 336. Регулирование резонанса Гельмгольца помогает поддерживать давление более равномерным в течение времени в каждом из трубопроводов 334 и 336 при настройке главного регулятора давления 368 на постоянное давление. Контрольные клапаны 37 и 380 изолируют гидравлическую связь от одного трубопровода к другому. Перепускная линия 382 и 384 и ограничители потока 386 и 388 сводят к минимуму передачу жидкости из одного трубопровода 334 и 336 в другой, рассеивают высвобожденную энергию жидкости, когда ее соответствующие контрольные клапаны 378, 380 закрыты.

Кроме того, перепускные линии 382, 384 и ограничители потока 386 и 388 выполняют три других функции.

Во-первых, они служат в качестве средств или устройства для снижения давления в каждом из трубопроводов 334 и 336 во время работы двигателя, после того, как электронный блок управления 454 дает сигнал главному регулятору давления 368 на понижение давления в трубопроводах 334 и 336. Кроме того, они служат в качестве средств или устройства для понижения высокого давления в трубопроводах после остановки двигателя, в результате чего индивидуальные форсунки 18 могут удаляться для обслуживания без расплескивания приводной жидкости из двигателя 12. Более того, если приводная жидкость не будет слита из трубопровода 334 и 336 после остановки двигателя, то при повторном его запуске индивидуальные форсунки 18 будут образовывать черный дым или другие нежелательные выделения, а также вызывать различимую на слух детонацию.

Во-вторых, они функционируют в качестве средств или устройства для выравнивания давления приводной жидкости, поступающей в первый и второй трубопроводы 334 и 336 во время работы системы впрыска топлива 10. В-третьих, они составляют часть гидравлического контура наполнения, описываемого ниже. Проходное сечение каждого ограничителя потока 386 и 388, масса и смещение контрольных клапанов 378 и 380 выбираются в соответствии с давлением в системе, требованиями к потоку, рабочей частотой и гидравлической конфигурацией системы впрыска топлива 10 ИФГпЭу.

Контур приводной жидкости включает также средства или устройство 390 для автоматического наполнения пустот в каждом из трубопроводов 334 и 336, которые появляются после остановки двигателя вследствие охлаждения и сжатия приводной жидкости и/или выделения захваченного воздуха из приводной жидкости. Без компенсирующее действия наполняющих средств 390 потерянный объем приводной жидкости в каждом из трубопроводов 334 и 336 будет задерживать запуск двигателя до тех пор, пока насос высокого давления 332 не восполнит потерянный объем в трубопроводах 334 и 336.

Наполняющие средства 390 предпочтительно включают сифонный канал 332 приводной жидкости. Сифонный канал 392 обходит вход насоса высокого давления 332 и непосредственно соединяется между заливочным резервуаром 330 и трубопроводами 334 и 336. Сифонный канал имеет одностороннего действия контрольный клапан 394, обеспечивающий прохождение потока от заправочного резервуара 330 к трубопроводам 334 и 336. Наполняющие средства 390 включают также перепускные линии 382 и 384 и ограничители потока 386 и 388, которые подают приводную жидкость в соответствующий трубопровод 334 и 336.

Предпочтительно один трубопровод 334 и 336 приводной жидкости взаимодействует с каждой из головок 14 блока цилиндров, имеющей ряд из индивидуальных форсунок 18. Так, например, у Y-образного двигателя 12 имеются два трубопровода 334 и 336 приводной жидкости. В варианте, показанном на фиг. 2, каждый из трубопроводов 334 и 336 приводной жидкости выполнен заодно с магистралью подвода воздуха 396 и этот совместный узел прибалчивается или иным образом соединяется с соответствующей головкой 14 блока цилиндров. В альтернативном варианте, каждый трубопровод 334 и 336 приводной жидкости может быть отдельным элементом, который соединяется с соответствующей головкой 14 блока цилиндров. Еще в одном альтернативном варианте каждый трубопровод 334 и 336 приводной жидкости может выполняться заодно с соответствующей головкой 14 блока цилиндров.

Одно преимущество объединения трубопроводов 334 и 336 приводной жидкости во внутренние каналы двигателя 12 заключается в устранении наружных линий высокого давления приводной жидкости, которые повышают стоимость и усложняют сборку и ухудшают надежность системы впрыска топлива 10 ИФГпЭу относительно двигателя 12.

Другое преимущество заключается в более аккуратном и более эстетичном внешнем виде двигателя 12, что облегчает доступ к нему для обслуживания и ремонта. Приведенный в больший порядок внешний вид двигателя делает его легче адаптируемым или устанавливаемым для различных применений.

Каждый трубопровод 334 и 336 приводной жидкости имеет один общий направляющий канал 398 и 400 и несколько направляющих отводных каналов 402, сообщающихся с общим направляющим каналом 398 и 400. Число направляющих отводных каналов соответствует числу индивидуальных форсунок 18, установленных в каждой головке 14 блока цилиндров. Каждый общий направляющий канал 398 и 400 проходит через соответствующую головку 14 блока цилиндров на расстоянии и параллельно всему ряду индивидуальных форсунок 18, установленных в каждой головке 14. Как показано на фиг. 2, каждый из направляющих отводящих каналов 402 сообщается также с соответствующим отверстием 16 под индивидуальную форсунку, выполненным в головке 14, и второй кольцевой периферийной канавкой 174, выполненной в соответствующей индивидуальной форсунке 18. Кольцевая периферийная канавка 174 индивидуальной форсунки 18 и отверстие 16 образуют кольцевую щель, гарантирующую, что приводная жидкость высокого давления, направляемая направляющим отводным каналом 402 к индивидуальной форсунке 18, будет создавать по существу равномерное или сбалансированное давление на всем протяжении вокруг наружной периферии индивидуальной форсунки 18. Это предотвращает индивидуальную форсунку 18 от воздействия на нее неуравновешенной боковой нагрузки от высокого давления, если бы такой кольцевой щели не было между направляющим отводным каналом 402 и впускным каналами 158 приводной жидкости индивидуальной форсунки 18.

Как показано на фиг. 13, а также на фиг. 1 и 2, средства подачи топлива 22 содержат цепь впрыска топлива 404, которая включает топливный бак 406, линию подачи топлива 408, топливоперекачивающий и заправочный насос 410, средства или устройство для подготовки топлива 412, топливопроводы 414 и 416, предусмотренные для взаимодействия с каждой головкой 14 блока цилиндра, и одну или более обратных топливных линий 418 и 420.

Предпочтительно подготавливающие топливо средства включают нагреватель 422 топлива, топливный фильтр 424 и сепаратор 426 топливо/вода. Топливо из бака 406 подается перекачивающим насосом 410 и направляется через подготавливающие топливо средства 412, где оно нагревается до заданной температуры, фильтруется и отделяется от воды. Подготавливающие топливо средства 412 имеют топливный выпускной канал 428, соединенный с тройником 430. Последний разделяет поток топлива на две части и сообщается с двумя питающими каналами 432 и 434 топливопровода.

Каждый питающий канал 432 и 434 сообщается с соответствующим топливопроводом 414 и 416, выполненным в каждой головке 14 блока цилиндров. Как показано на фиг. 2, каждый топливный трубопровод 414 и 416 выполнен в виде общего топливного направляющего канала, который предпочтительно выполнен как внутренний канал соответствующей головки 14 блока цилиндров.

Каждый общий топливный направляющий канал частично, но непосредственно пересекает каждое отверстие 16, взаимодействующее с этой головкой 14, и сообщается со второй кольцевой периферийной канавкой 174 индивидуальной форсунки 18, взаимодействующей с этим отверстием 16.

Подготавливающие топливо средства 412 содержат также другой тройник 436, установленный выше по течению от тройника 430 в месте, находящемся предпочтительно в наивысшей точке или рядом с ней топливной цепи. Один отвод другого тройника 436 соединен с обратным каналом 438 удаленного воздуха, который возвращает захваченный воздух обратно в топливный бак 406. Обратный канал 438 может иметь выбранный ограничитель потока 442 с целью сведения до минимума количество топлива, проходящего через обратный канал 438. Как показано на фиг. 3, но не на фиг. 1, топливные обратные линии могут переходить в общую обратную лини 444, которая сообщается с топливным баком 406.

Выбранный ограничитель потока 448, предпочтительно в виде отверстия с нерегулируемым проходным сечением, размещается возле выхода топливного трубопровода 414 и 416, чтобы помочь поддержать давление в этом топливном трубопроводе на выбранной величине (например, порядка от 276 до 413 кПа) во время работы двигателя. Более того, регулятор давления 450, который может также функционировать в качестве антисифонного клапана, может устанавливаться в обратной линии 444 вместо или дополнительно к индивидуальному ограничителю потока 448. Подготавливающие топливо средства 412 могут также включать предупреждающее устройство 452 в виде светового и/или звукового предупреждения, различимого для оператора двигателя, который указывает на то, что топливный фильтр 424 требует обслуживания.

Как показано на фиг. 1, электронные средства управления 24 включают программируемый электронный блок управления 454 и средства или устройство для определения по крайней мере параметра и выработки сигнала

Электронный блок управления 454 программируется различными многоразмерными стратегиями управления или логическими картами, которые учитывают входные данные, а затем рассчитывают два требуемых или оптимальных выходных управляющих сигнала

Точное регулирование давления приводной жидкости помогает гарантировать точную регулировку впрыска топлива и его количество. Для точного регулирования давления приводной жидкости предусмотрен замкнутый контур с цепью обратной связи. Имеется датчик для определения давления приводной жидкости, подаваемой к индивидуальным форсункам 18 и для генерирования сигнала давления

Другой выходной управляющий сигнал

Так, например, форма сигнала, вырабатываемого электронным приводным узлом, может быть двухступенчатой функцией. Первая ступень функции может быть сигналом порядка в 7а, которого достаточно для быстрого перемещения якоря 42 и тарельчатого клапана 38 в их третье положение, которое обеспечивает сообщение приводной жидкости высокого давления с поршнем 88 усилителя. Вторая ступень функции может быть относительно меньшей величины сигналом, составляющем примерно половину величины первой ступени (например, порядка 3,5а), которого достаточно для поддержания якоря 42 и тарельчатого клапана 38 в их третьем положении до тех пор, пока командный сигнал подачи топлива не будет прекращен электронным блоком управления 454. Последний предпочтительно непосредственно приводит в действие главный регулятор давления 368, не требует для этих целей промежуточный электронный приводной узел.

Промышленная применимость. Система впрыска топлива 10 ИФГиЭу использует приводную и демпфирующую жидкости, которые отделены от топлива, использующегося для впрыска в двигатель 12. Преимуществами использования смазочного масла двигателя, а не топлива в качестве источника приводной и демпфирующей жидкостей являются следующие. Смазочное масло двигателя обладает более высокой вязкостью, чем топливо, и поэтому насос 332 высокого давления приводной жидкости и корпус в сборе 30 индивидуальной форсунки 18 не требует определенной точности зазоров или дополнительной производительности насоса, которые обычно требуются для нагнетания топлива без больших утечек, в частности, при пуске двигателя, когда топливо еще относительно горячее. Смазочное масло двигателя обеспечивает лучшую смазку, чем, например, дизельное топливо. Такая смазка особенно необходима в направляющей и седлах тарельчатого клапана 38. Смазочное масло двигателя может использовать пути стока масла в поддон 316, которые обычно имеются на обычных двигателях, тогда как топливо, используемое в качестве приводной и демпфирующей жидкости потребует дополнительных каналов или наружных линий для слива топлива обратно в топливный бак. Такие дренажные пути, как и относительно большое воздушное пространство внутри крышки 99 головки блока цилиндров не представляют ограничения или помехи для потока.

Таким образом, после завершения впрыска всплеск давления, который естественно бывает, быстро исчезает вместо того, чтобы возможно быть отраженным обратно к соленоидному узлу 36, где оно может повредить очень важные детали. Удаление приводной жидкости высокого давления по дренажным путям, которые отделены от путей подачи тепла, помогает предотвратить изменение в подаче топлива и регулировке впрыска между различными индивидуальными форсунками 18.

Эффективный способ или стратегию запуска двигателя 12. В то время, как двигатель 12 первоначально проворачивается с помощью вспомогательного источника мощности, например, аккумуляторной батареей и стартерным двигателем (не показаны), электронный блок управления 454 контролирует давление

Предпочтительно выбранное минимальное давление приводной жидкости, необходимое для начала питания индивидуальных форсунок 18, является тем минимальным давлением, которое требуется для осуществления по крайней мере одного впрыска топлива индивидуальной форсунки 18.

Выбранное минимальное давление изменяется с температурой или вязкостью приводной жидкости и обычно больше при холодном запуске двигателя, чем при запуске прогретого двигателя. Выбранное минимальное давление зависит также от фактической гидравлической конфигурации индивидуальной форсунки 18, которые охватывают такие параметры, как давление в отверстии сопла узла 34 из сопла и наконечника и степени усиления давления между поршнем 88 и плунжером 204.

Кроме того, может предусматриваться датчик (не показан) для определения температуры или вязкости приводной жидкости. В альтернативном варианте датчик может определять другой параметр двигателя, например температуру охлаждающей жидкости двигателя, которая косвенно указывает температуре и вязкость приводной жидкости.

В любом из вариантов сигнал, обозначающий температуру или вязкость, вырабатываемый датчиком, направляется в электронный блок управления 454, который затем определяет или выбирает соответствующее минимальное давление в соответствии с сигналом, отражающим температуру или вязкость.

После того, как по крайней мере одна индивидуальная форсунка 18 произвела впрыск топлива, двигатель 12 запускается, в результате чего скорость двигателя быстро растет, приводя к повышению производительности насоса 332 высокого давления.

Преимущество вышеуказанной стратегии запуска двигателя заключается в возможности свести до минимума размер (т.е. производительность) насоса 332 высокого давления приводной жидкости, основанное на том, что требуется для достижения быстрого запуска двигателя. Сведение к минимуму размера насоса 332 уменьшает стоимость, а также паразитные потери мощности двигателя 12.

Вышеупомянутая стратегия запуска двигателя применима к любой топливной системе с гидравлическим приводом, включая систему впрыска топлива 10 ИФГпЭу, использующую масло, топливо или некоторые другие жидкости в качестве приводной мощности.

Различные альтернативные способы запуска топливной системы 10 или двигателя 12. Первый альтернативный способ включает проворачивание двигателя 12, в результате чего насос 332 повышает давление приводной жидкости, использующейся для гидравлического приведения в действие большого числа индивидуальных форсунок 18 с гидравлическим приводом и электронным управлением. Способ также включает приведение в действие электронным модулем управления 454 каждой из индивидуальных форсунок 18 последовательно по одной за раз для обеспечения впрыска топлива только по истечению определенного периода времени во время повышения давления приводной жидкости.

Второй альтернативный способ включает повышение давления приводной жидкости, использующейся для гидравлического приведения в действие большого числа индивидуальных форсунок с гидравлическим приводом и электронным управлением, электрического приведения в действие выбранного числа индивидуальных форсунок последовательно по одной за раз для осуществления впрыска топлива только после истечения заданного периода времени во время повышения давления приводной жидкости и электрического приведения в действие всех индивидуальных форсунок последовательно по одной за раз для обеспечения впрыска топлива после запуска топливной системы 10 или двигателя 12.

Третий альтернативный способ включает нагнетание приводной жидкости, использующейся для гидравлического приведения в действие большого числа индивидуальных форсунок с гидравлическим приводом и электронным управлением, электрическое приведение в действие выбранного числа индивидуальных форсунок последовательно по одной за раз для осуществления впрыска топлива во время пуска топливной системы 10 или двигателя 12 и электрическое приведение в действие всех индивидуальных форсунок последовательно по одной за раз для обеспечения впрыска топлива после запуска топливной системы 10 или двигателя 12.

Четвертый альтернативный способ включает нагнетание приводной жидкости, использующейся для гидравлического приведения в действие большого числа индивидуальных форсунок с гидравлическим приводом и электронным управлением, электрическое приведение в действие выбранного числа индивидуальных форсунок последовательно по одной за раз для обеспечения впрыска топлива только после истечения заданного периода времени во время нагнетания приводной жидкости и поставленное увеличение числа индивидуальных форсунок, которые электрически приводятся в действие последовательно по одной за раз для осуществления впрыска топлива. Если топливная система 10 или двигатель 12 заглох, то число индивидуальных форсунок 18, которые электрически приводятся в действие последовательно по одной за раз может быть уменьшено и способ запуска повторяется.

Работа одной индивидуальной форсунки 18 после запуска двигателя. Как показано на фиг. 1, 2 и 13, топливо подается под относительно низким давлением (например, порядка от 276 до 413 кПа) к индивидуальной форсунке 18 с помощью соответствующего топливного трубопровода 416.

Как показано на фиг. 3 и 5, топливо проходит через топливные впускные отверстия 308 кожуха, кольцевой канал 314, топливный впускной канал 270 втулки, сетку 244 топливного фильтра и затем через отверстие 268 втулки. Топливо под относительно низким давлением поднимает из седла контрольный клапан 230, преодолевая при этом усилие работающей на сжатие пружины 226, когда соленоидный узел 36 отключен, а давление в камере 260 топливного насоса ниже, чем давление выше по течению от контрольного клапана 230 на заданную величину. В то время, как контрольный клапан 230 открыт, камера 260 топливного насоса наполняется топливом.

В то время, как соленоидный узел 36 отключен, тарельчатый клапан 38 находится в его первом положении, блокируя гидравлическую связь между впускным каналом 158 приводной жидкости и камерой 190 поршневого насоса, открывая при этом сообщение между камерой 190 поршневого насоса и верхней кольцевой периферийной канавкой 144, каналом 128 и дренажным каналом 108, сообщающимся с поддоном 316. При ничтожном давлении жидкости в камере 190 поршневого насоса пружина 206 плунжера смещается вверх к плунжеру 204 и поршню 88 усилителя, в результате чего первый упор 194 контактирует с седлом 170.

Для того, чтобы начать впрыск, командный сигнал

Тарельчатый клапан 38 также тянется движущимся якорем 42. Сначала тарельчатый клапан 38 движется в свое второе положение, где его нижнее седло 149 открывает гидравлическое сообщение между впускным каналом 158 приводной жидкости и камерой 190 поршневого насоса, поддерживая при этом гидравлическое сообщение между камерой 190 поршневого насоса и верхней кольцевой периферийной канавкой 144, каналом 128 и дренажным каналом 108. На этом участке перемещения тарельчатого клапана 38 относительно высокое давление приводной жидкости, поступающей из впускного канала 158, понижается до относительно низкого давления в кольцевой камере 163, а часть ее удаляется обратно в поддон 316 через суженные каналы 128 втулки 76.

При работе двигателя в прогретом состоянии часть жидкости низкого давления используется в качестве демпфирующей жидкости, которая может проходить за зазор C3a для замедления скорости тарельчатого клапана 38, когда он достигает своего третьего положения. Более того, демпфирующая жидкость, вытесняемая из верхней полости 138 тарельчатого клапана в нижнюю полость 148 тарельчатого клапана через ограничивающие каналы 142, также стремится замедлить скорость тарельчатого клапана 38, когда он достигает своим второе и третье положения.

В то время, как тарельчатый клапан 38 движется из своего первого положения в свое второе положение, ограниченные каналы 128 служат в качестве средств или устройства для обеспечения некоторого роста давления в камере 190 поршневого насоса, но также для слива достаточного количества жидкости в поддон 316, в результате чего начало впрыска топлива задерживается.

Такая последовательность работы гарантирует, что незначительные и несколько непредсказуемые первоначальные перемещения тарельчатого клапана 38 из его неподвижного первого положения в его второе положение, изолируются по отношению к или не совпадают по времени с началом впрыска топлива.

Выбор размера ограничивающих каналов 128 является компромиссом между тем, чтобы они были достаточно большими для быстрого завершения впрыска топлива, когда тарельчатый клапан 38 движется из своего третьего положения в свое второе положение, и тем, чтобы они были достаточно малы для сведения к минимуму потерь приводной жидкости, которая сливается в поддон 316, тогда как тарельчатый клапан 38 перемещается из своего первого положения в свое второе положение.

Тарельчатый клапан 38 продолжает перемещаться в свое третье положение, где нижнее седло 149 сохраняет открытым гидравлическую связь между впускным каналом 158 и камерой 190 поршневого насоса, тогда как верхнее седло 129 блокирует гидравлическое сообщение между камерой 190 поршневого насоса и верхней кольцевой периферийной канавкой 144, каналом 128, и дренажным каналом 108. Приводная жидкость под относительно высоким давлением (порядка 20670 кПа), проходящая через впускной канал 158, улавливается в кольцевой камере 163, промежуточном канале 160 и камере 190 поршневого насоса и тем самым прикладывает гидравлическое приводное усилие к поршню 88 усилителя.

Приводная жидкость высокого давления, которая может течь из впускных каналов 158 и через тщательно регулируемый зазор между второй концевой частью 136 тарельчатого клапана 38 и уменьшенного диаметра направляющей частью 164 корпуса 80, сообщается с нижней полостью 148 тарельчатого клапана, каналами 142, верхней полостью 136 тарельчатого клапана, нижней полостью 89 якоря и дренажными каналами 98 распорки 64 якоря.

Одноходовой контрольный клапан 208 в сочетании с возвратно-поступательным поршнем 88 усилителя предусмотрены в качестве недорогих и легко собирающихся средств или устройства для принудительного удаления топлива из камеры 192 во время хода нагнетания вниз поршня 88 усилителя. Это топливо течет в поршневую камеру 192 между последовательными ходами нагнетания поршня 88 и плунжера 204 через тщательно регулируемый кольцевой зазор между плунжером 204 и главным отверстием 212 цилиндра 198.

Любая утечка топлива, которая собирается в поршневой камере 192, эффективно удаляется через одноходовой контрольный клапан 208 при перемещении поршня 88 усилителя вниз.

Топливо, удаленное из поршневой камеры 192 таким образом, предотвращается от повторного попадания в поршневую камеру с помощью одноходового контрольного клапана 208. Удаление топлива из поршневой камеры 192 во время работы двигателя устраняет или сводит к минимуму сопротивление жидкости или давление жидкости в ней, что имеет отрицательное влияние на затрагиваемое перемещение поршня 38 и плунжера 204. Более того, сводятся к минимуму или устраняются большие импульсные давления, образующиеся в поршневой камере 192 за счет перемещения вниз поршня 88 усилителя.

Устранение таких больших импульсов давления помогает предотвратить повреждение топливных фильтров, установленных выше по течению от индивидуальной форсунки 18, а также возможные неконтролируемые изменения в скорости впрыска топлива среди других индивидуальных форсунок 18 двигателя.