Коловратный четырехтактный лопастной двигатель внутреннего сгорания - RU2068105C1

Код документа: RU2068105C1

Чертежи

Описание

Изобретение относится к двигателям внутреннего сгорания как бензиновым, так и дизельным, и может использовано в автомобилях, тракторах, тепловозах и теплоходах.

Известен двигатель внутреннего сгорания, в котором рабочие цилиндры образованы кольцевым цилиндром, разделенным на отдельные камеры, а поршни выполнены полыми секторообразной формы и размещены в рабочих цилиндрах радиально один против другого. При этом в двигателе имеются продувочные окна и выпускные окна для газообмена. Подача топлива осуществляется через форсунки, а преобразование качательного движения поршней во вращательное движение выходного вала производится кривошипно-шатунным механизмом (А.с. СССР N 47501, кл. F 02 B 53/00, 1936).

Недостатком данного двигателя является сложность конструкции и недолговечность, связанная с тем, что наличие отдельных окон для продувки и выпуска отработанных газов вызывает неравномерный нагрев частей двигателя и, как следствие, температурные напряжения, повышенный и неравномерный износ этих частей.

Известны ротационные двигатели, содержащие цилиндрический полый корпус с установленным в нем коаксиально цилиндрическим ротором с лопастями-поршнями, которых может быть два или четыре и которые установлены диаметрально напротив друг друга в случае двух лопастей и попарно ортогонально в случае четырех лопастей. Эти лопасти размещены в полостях корпуса, образованных перегородками корпуса по числу лопастей ротора. Перегородки корпуса установлены радиально, аналогично лопастям ротора. Газораспределение осуществляется через раздельные впускные и выпускные окна корпуса.

Преобразование качательного движения ротора во вращательное движение выходного вала происходит через кривошипно-шатунный механизм (А.с.СССР N 66218, кл. F 02 B 53/02, 1946; патент ФРГ N DEOS3725277A1, кл. F 02 B 53/00, 1989).

Недостатком рассмотренных двигателей является их недолговечность из-за раздельных окон для впуска холодной горючей смеси и выпуска горючих отработанных газов, что вызывает неравномерный нагрев частей корпуса и термические напряжения в нем.

Наиболее близким техническим решением является коловратный четырехтактный лопастной двигатель внутреннего сгорания (патент США N 1346805, МПК F 01 C 9/00, 1920). Двигатель содержит цилиндрический статор, в стенках которого выполнены окна газораспределения, а также размещены диаметрально противоположно перегородки-лопасти. Внутри статора коаксиально установлен цилиндрический ротор с диаметрально противоположными лопастями. На статоре коаксиально установлен золотниковый газораспределительный механизм в виде полого цилиндра с впускными и выпускными отверстиями и зубчатым венцом, посредством которого он через блок шестерен и кривошипно-шатунный механизм связан с ротором. Золотниковый газораспределительный механизм сообщается с впускным и выпускным коллекторами, причем число окон газораспределения в статоре в два раза больше числа перегородок-лопастей, угловые расстояния от оси каждого окна до ближайшей перегородки-лопасти равны, а статор снабжен системой искрового зажигания.

В данном двигателе в такте рабочего хода, который происходит поочередно в разных камерах сгорания, силы давления продуктов горения воздействуют радиально на ротор, прижимая его к подшипникам, а через впускные и выпускные окна статора и на золотник, прижимая его к статору. В местах прижатия увеличиваются силы трения. Это приводит к повышенному износу золотника, вала ротора и деталей, сопряженных с ними.

Кроме того, впускные и выпускные окна в статоре и золотнике находятся в разных радиальных плоскостях, разнесенных на некоторое расстояние по оси, т. к. между этими плоскостями размещен зубчатый венец золотника. Горячие газы, проходя через выпускные окна, нагревают одну половину статора и золотникового газораспределительного механизма, в то время как другая половина охлаждается горячей смесью, проходящей через впускные окна. В результате большого перепада температур на статоре и золотниковом механизме возникают термические напряжения, что приводит к их повышенному износу.

Перечисленные недостатки снижают долговечность двигателя.

Целью изобретения является повышение долговечности двигателя.

Указанная цель достигается тем, что в известном коловратном четырехтактном лопастном двигателе внутреннего сгорания, содержащем цилиндрический статор с окнами газораспределения в его стенках и диаметрально противоположно размещенными перегородками-лопастями, цилиндрический ротор с диаметрально противоположными лопастями, золотниковый газораспределительный механизм в виде полого цилиндра с впускными и выпускными отверстиями и зубчатым венцом, связанный через блок шестерен и кривошипно-шатунный механизм с ротором, впускной и выпускной коллекторы и систему искрового зажигания, при этом число окон газораспределения в два раза больше числа перегородок-лопастей, а угловые расстояния от оси каждого окна до ближайшей перегородки-лопасти равны, ротор и статор имеют по 2(N+1) лопастей, равномерно разнесенных, соответственно, по окружности ротора и статора, где N 1,2,3, окна газораспределения в последнем выполнены в одной радиальной плоскости, золотниковый газораспределительный механизм снабжен дополнительным полым цилиндром, установленным с зазором и коаксиально на полом цилиндре с зубчатым венцом, и герметичной перегородкой, разделяющей объем между цилиндрами на две полости и состоящей из кольцевых секторов, установленных по окружности поочередно на разных концах цилиндров, и пластин, установленных по образующим поверхностей цилиндров и соединяющих поочередно друг за другом концы кольцевых секторов, а впускные и выпускные отверстия в полом цилиндре выполнены по обе стороны каждой второй пластины с центрами в одной радиальной плоскости, причем отверстия перед пластинами по ходу вращения золотника сообщаются с выпускным коллектором, а отверстия за пластинами по направлению вращения золотника с впускным коллектором.

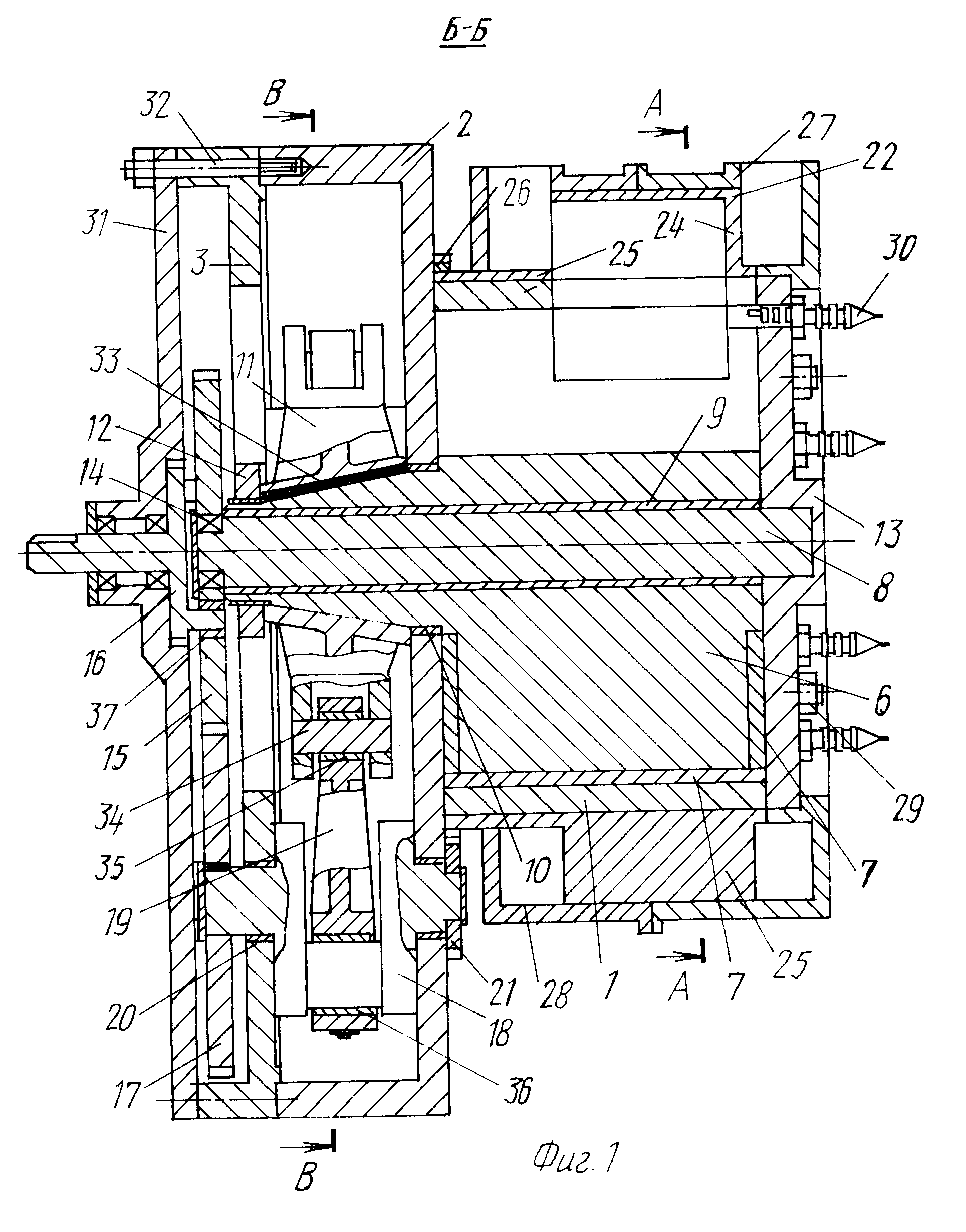

На фиг. 1 изображен продольный разрез по Б-Б коловратного четырехлопастного двигателя внутреннего сгорания.

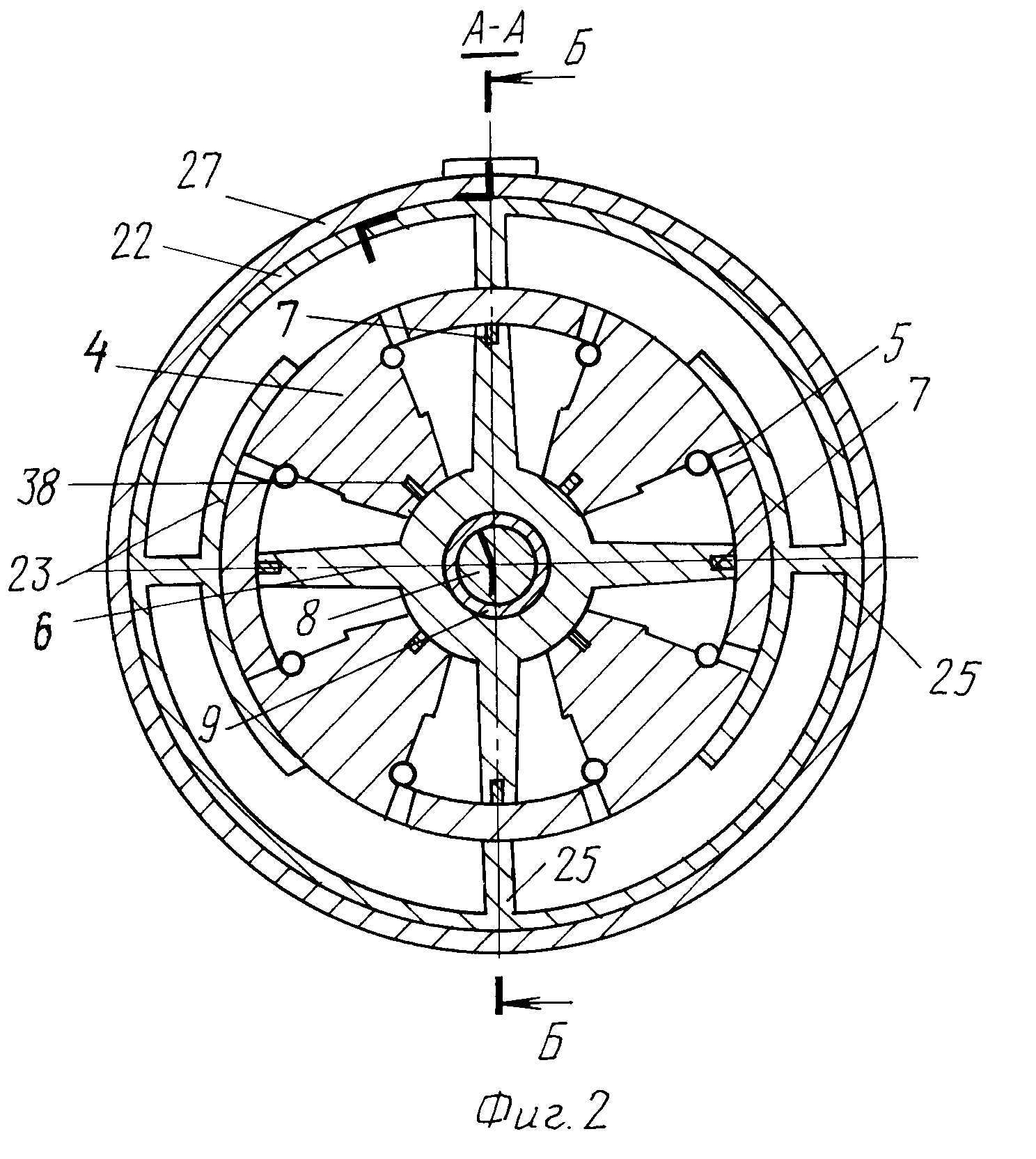

На фиг. 2 поперечный разрез двигателя по А-А.

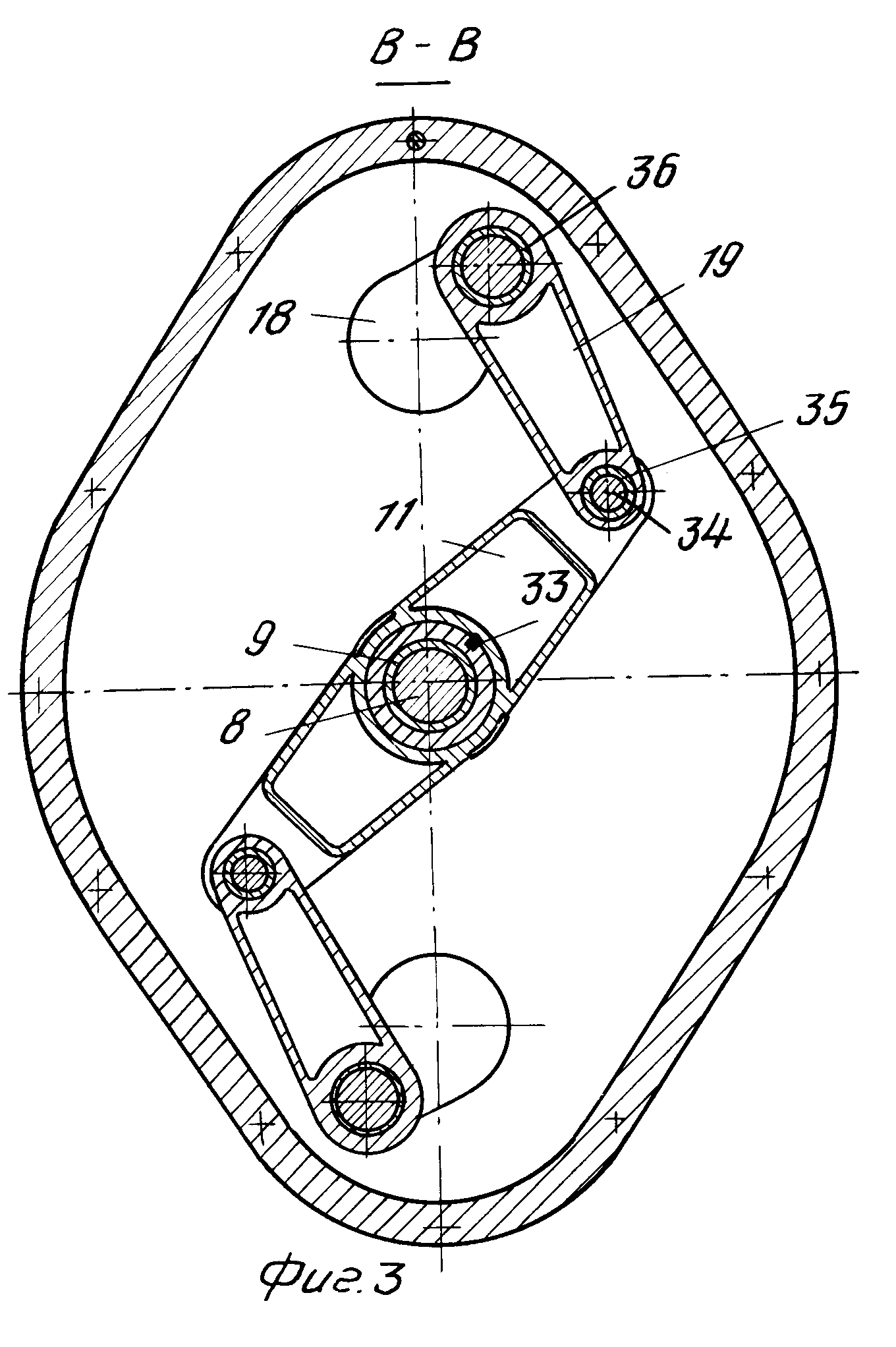

На фиг. 3 поперечный разрез двигателя по В-В.

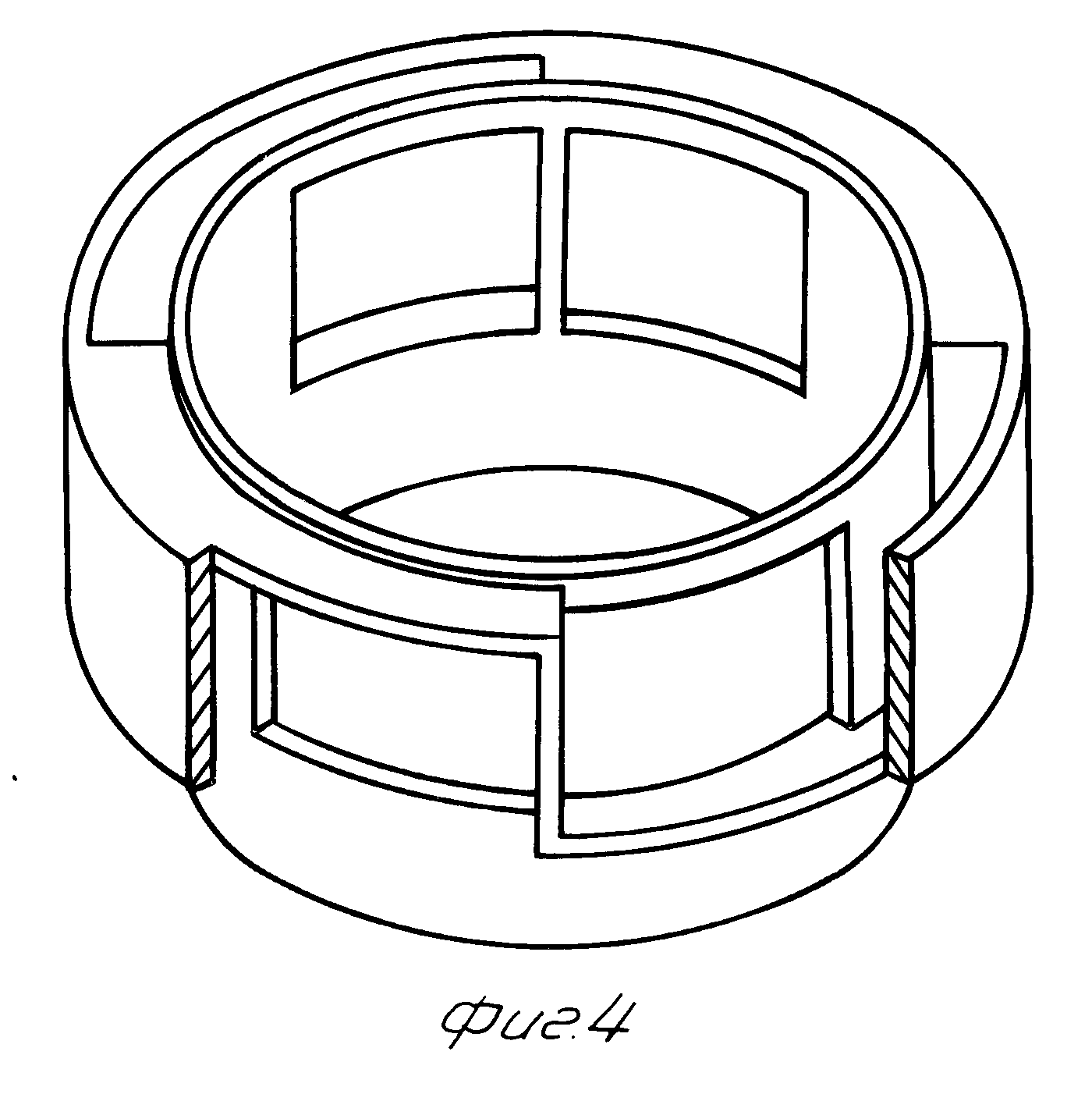

На фиг. 4 золотник для четырехлопастного варианта двигателя в изометрии.

На фиг. 5 -развертка золотника для четырехлопастного варианта двигателя.

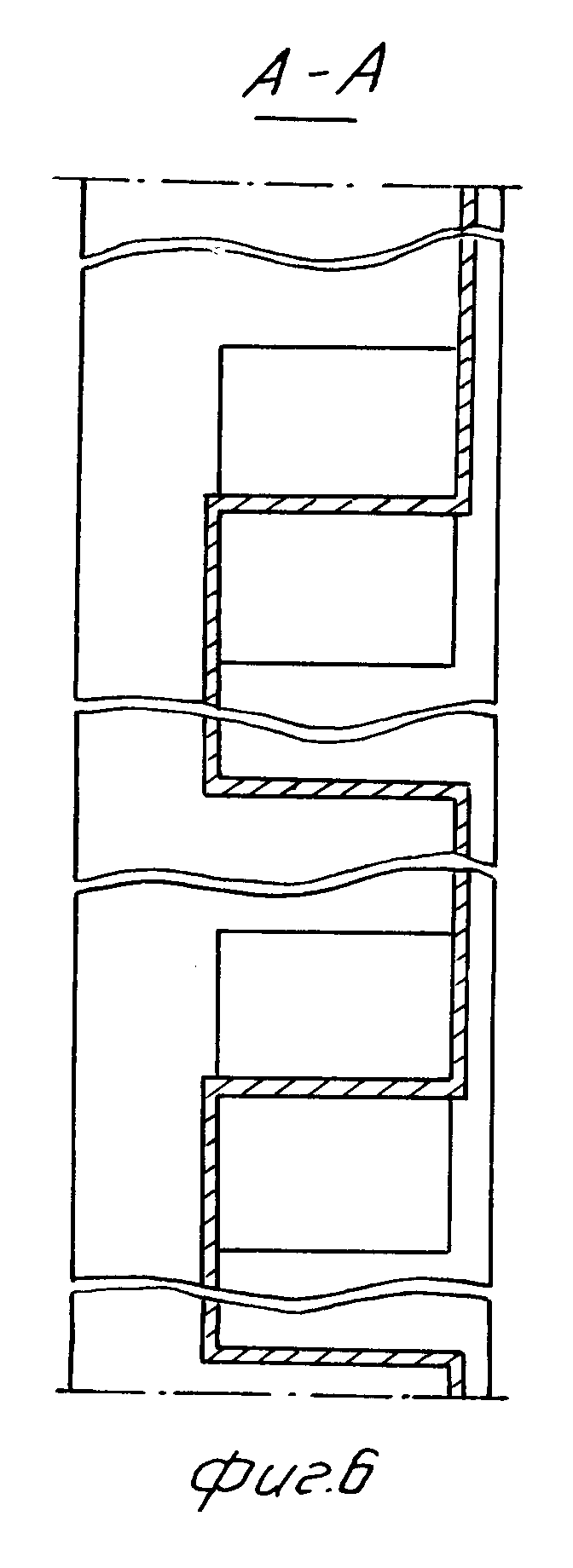

На фиг. 6 разрез по А-А развертки золотника для четырехлопастного варианта двигателя.

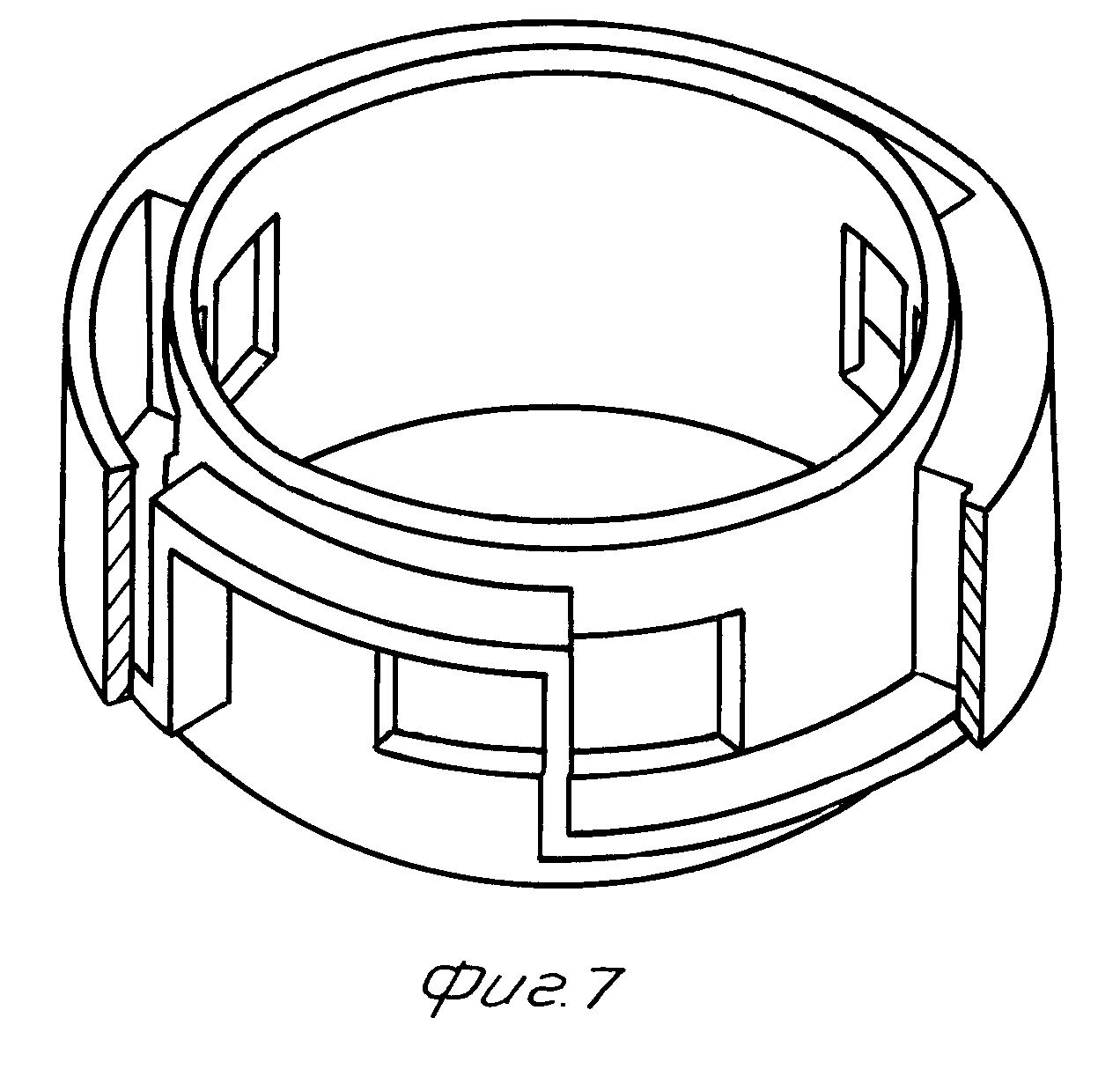

На фиг. 7 золотник для шестилопастного варианта двигателя в изометрии.

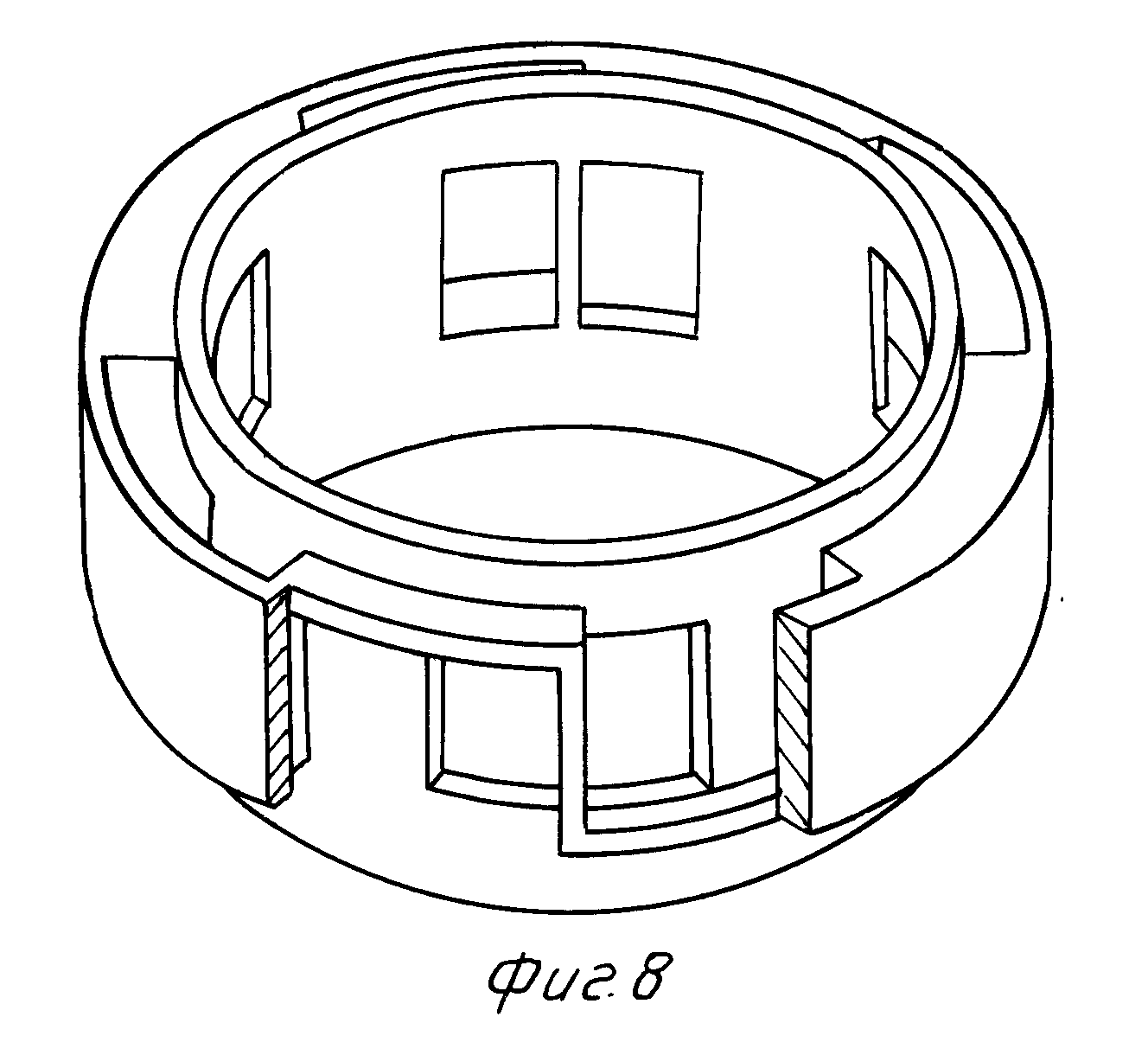

На фиг. 8 золотник для восьмилопастного варианта двигателя в изометрии.

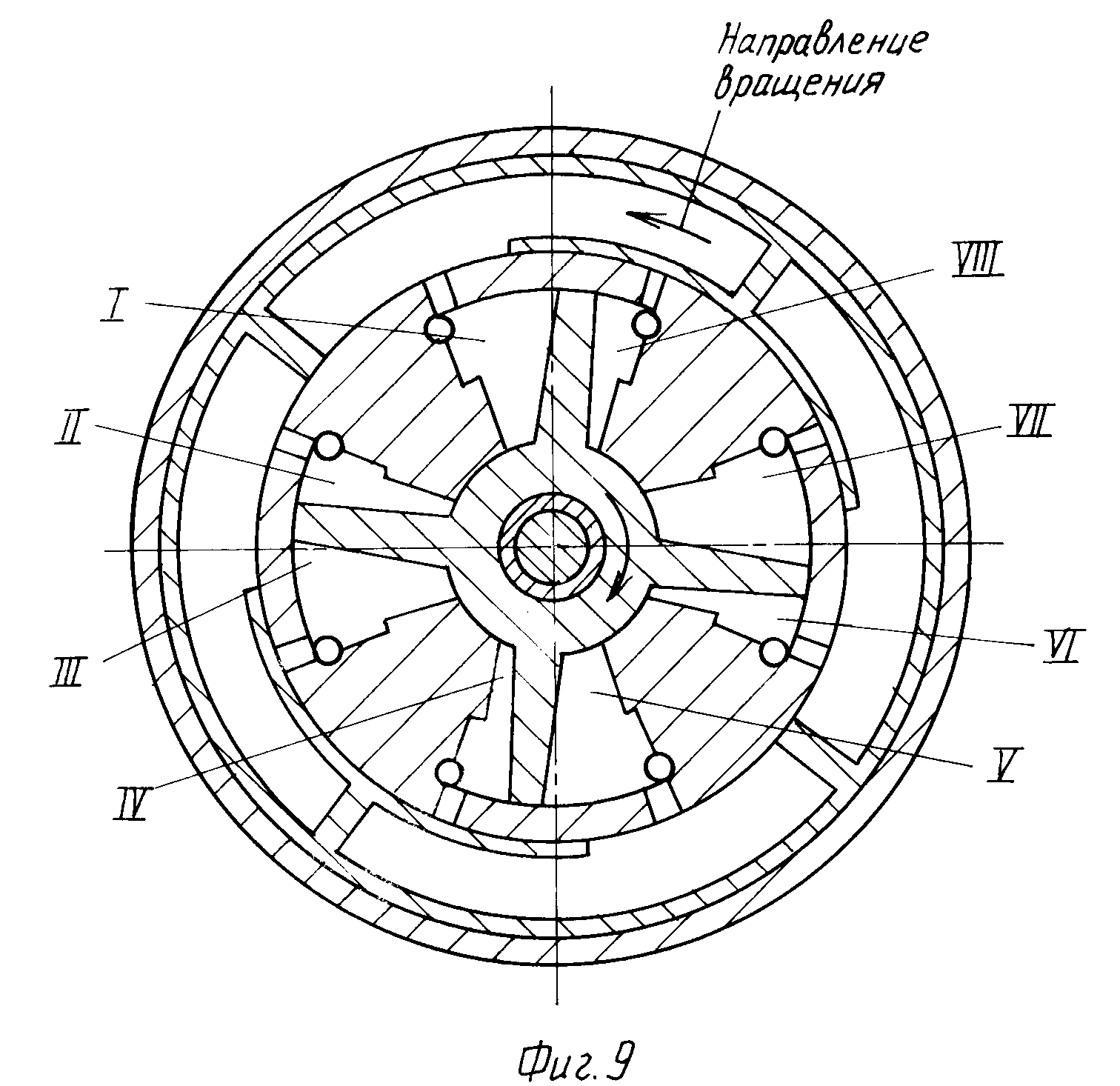

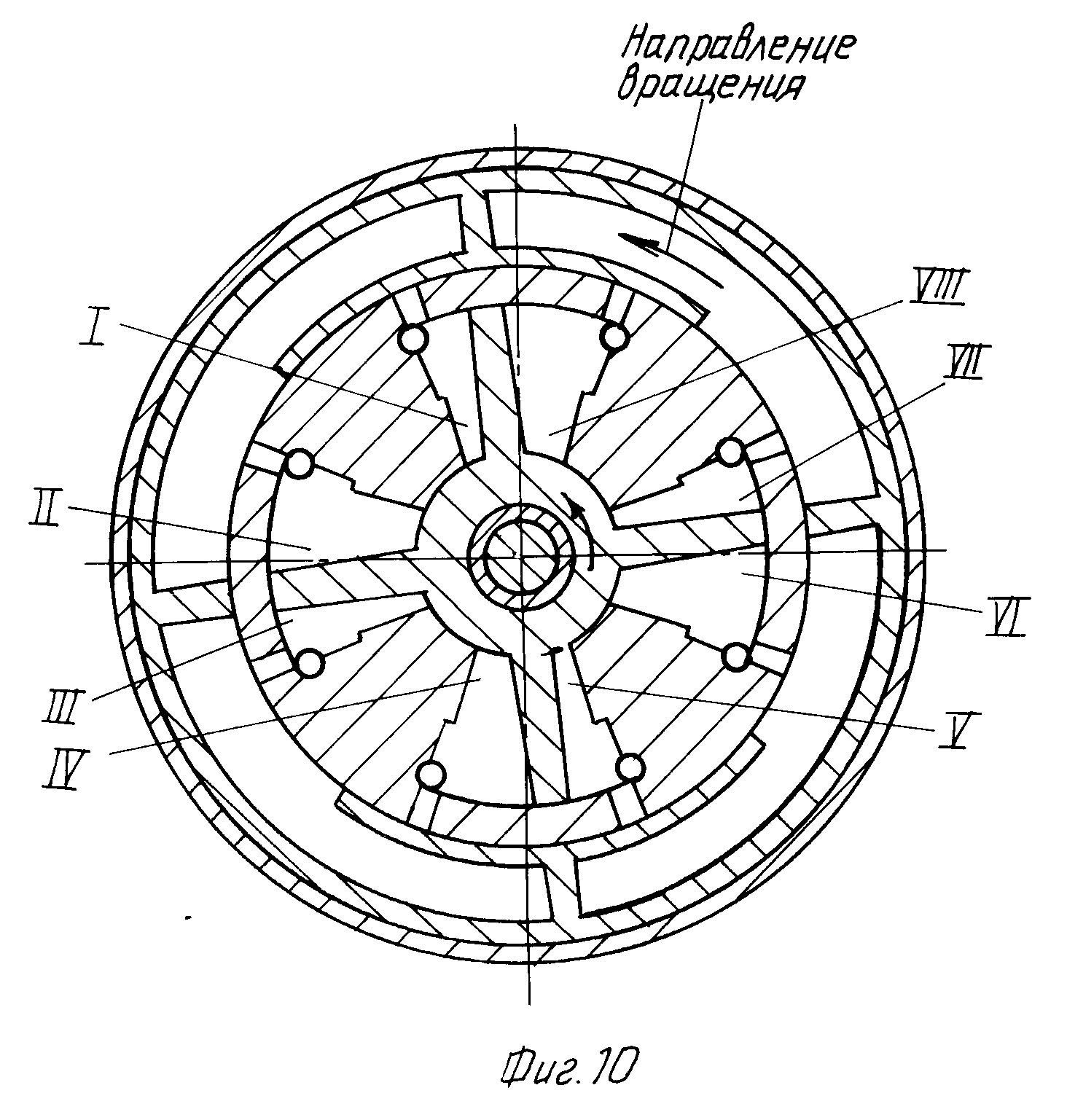

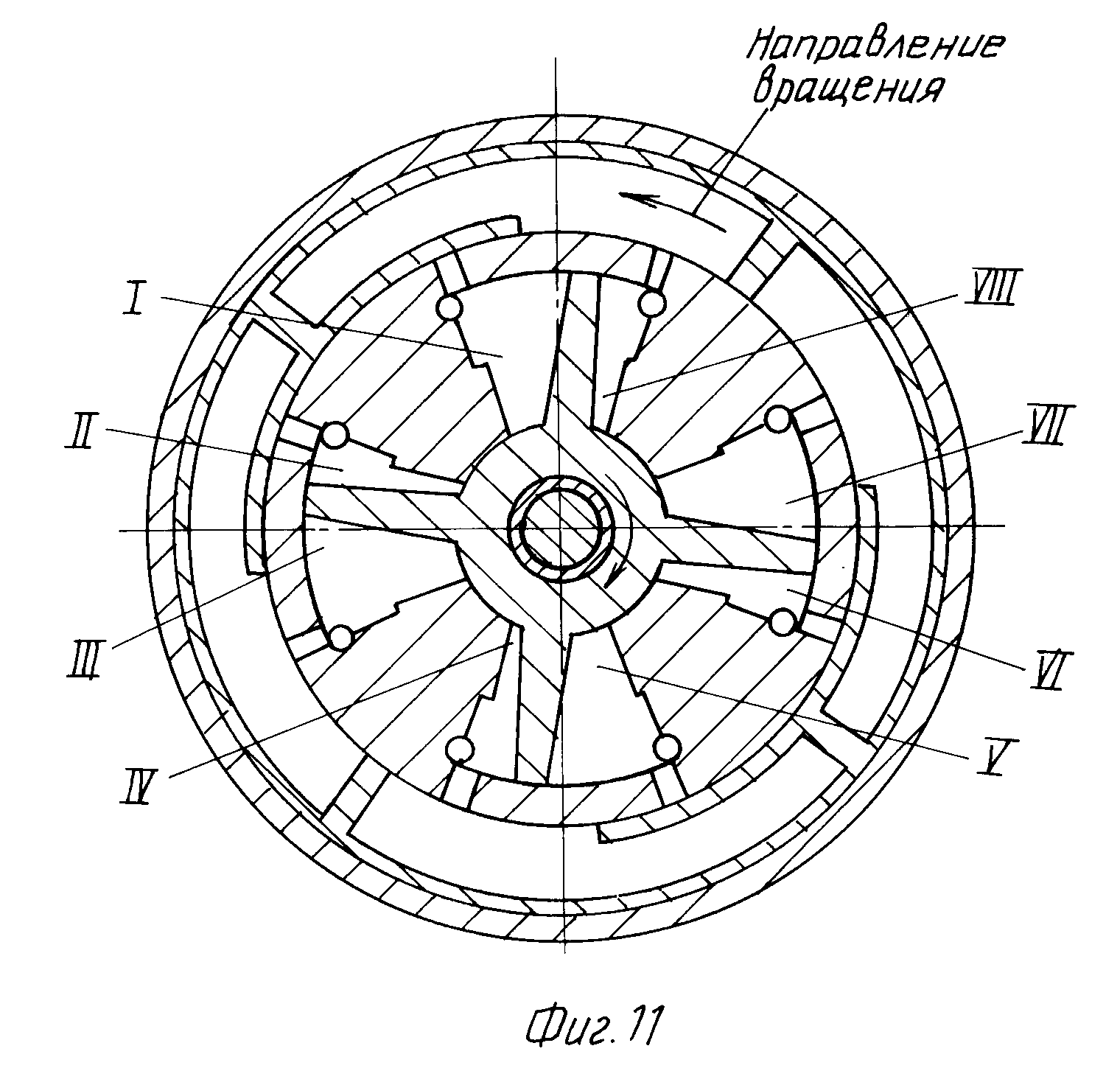

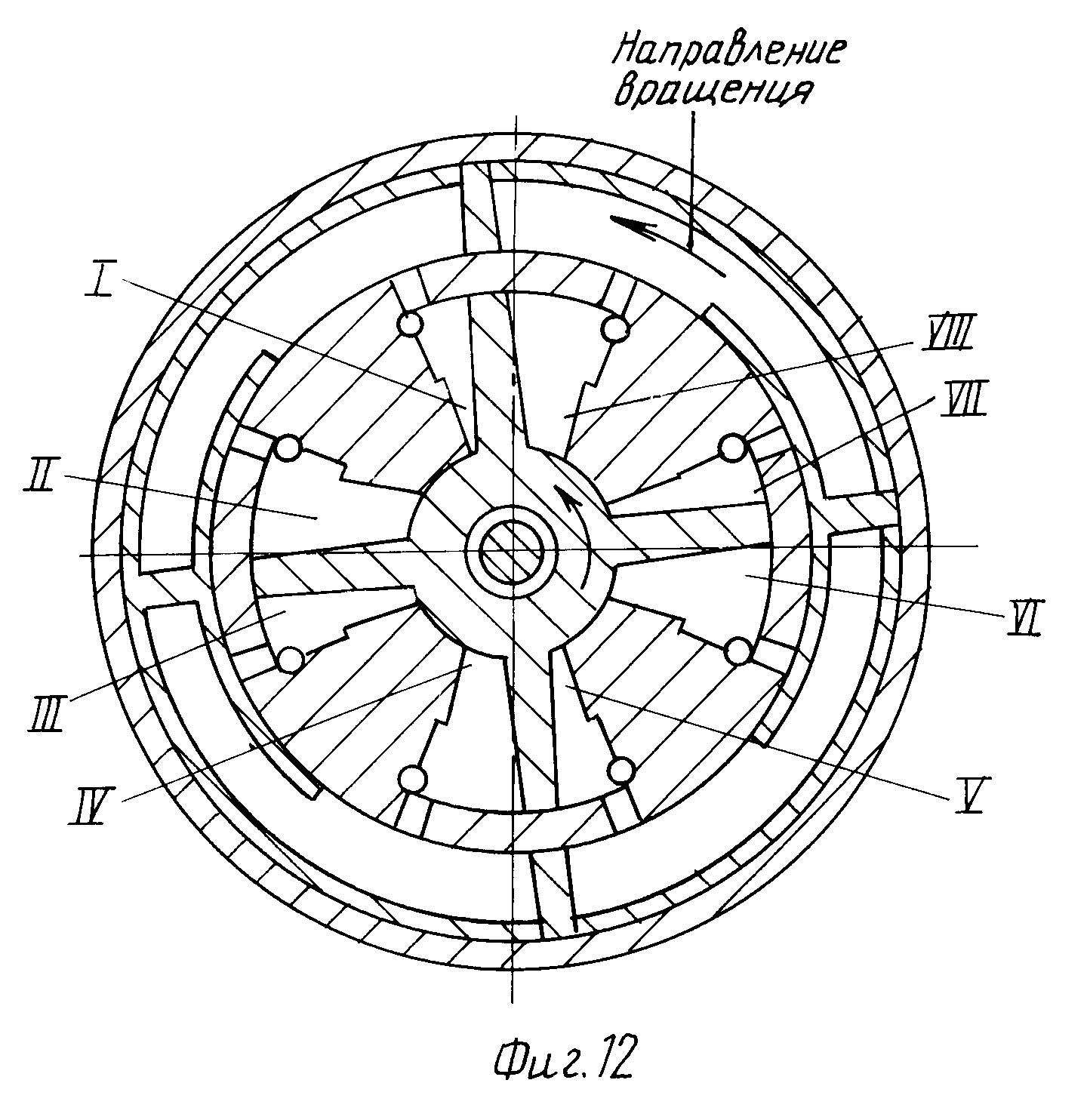

На фиг. 9-12 изображения поперечного разреза четырехлопастного варианта двигателя при различных тактах рабочего цикла, поясняющие его работу.

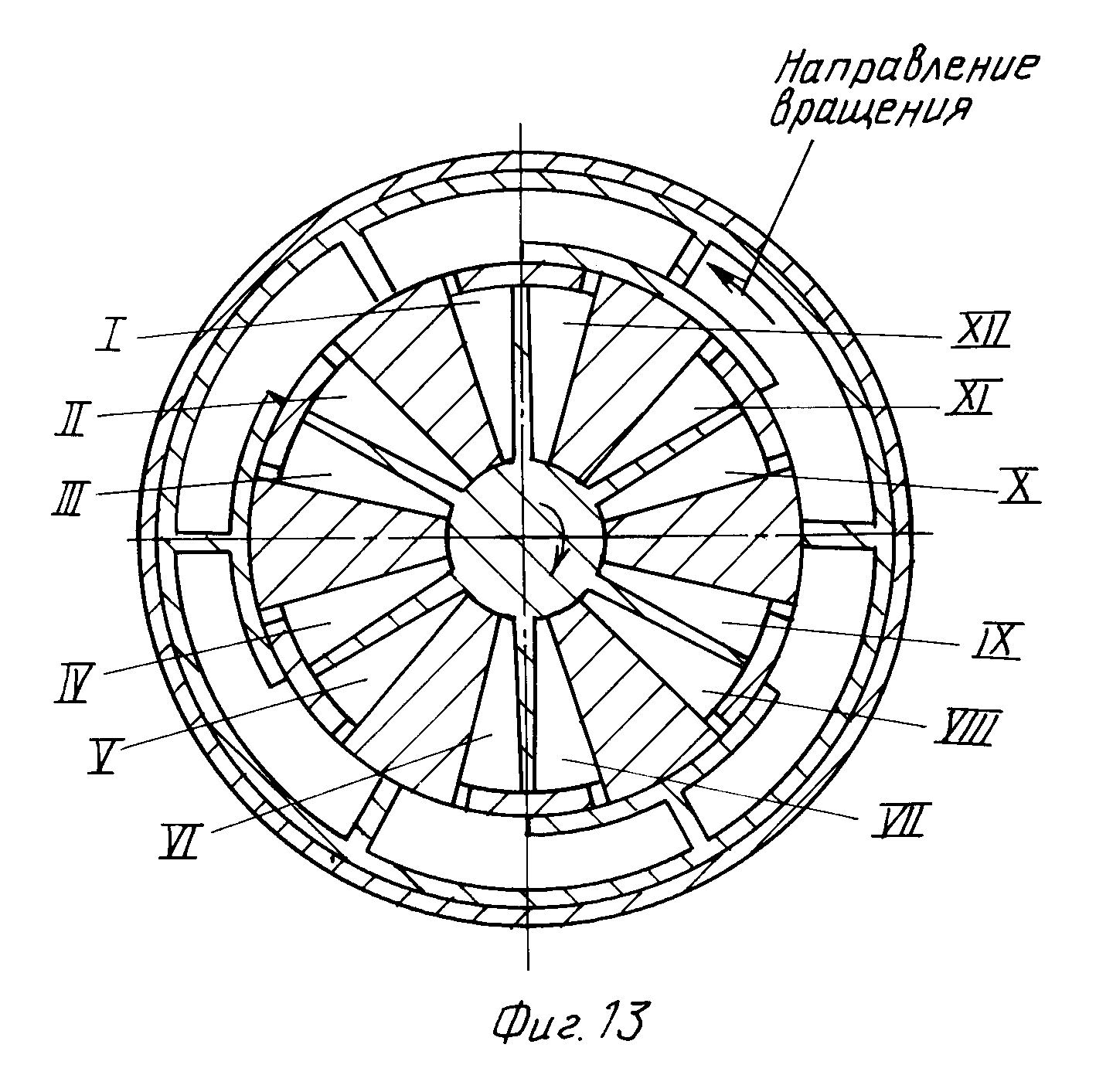

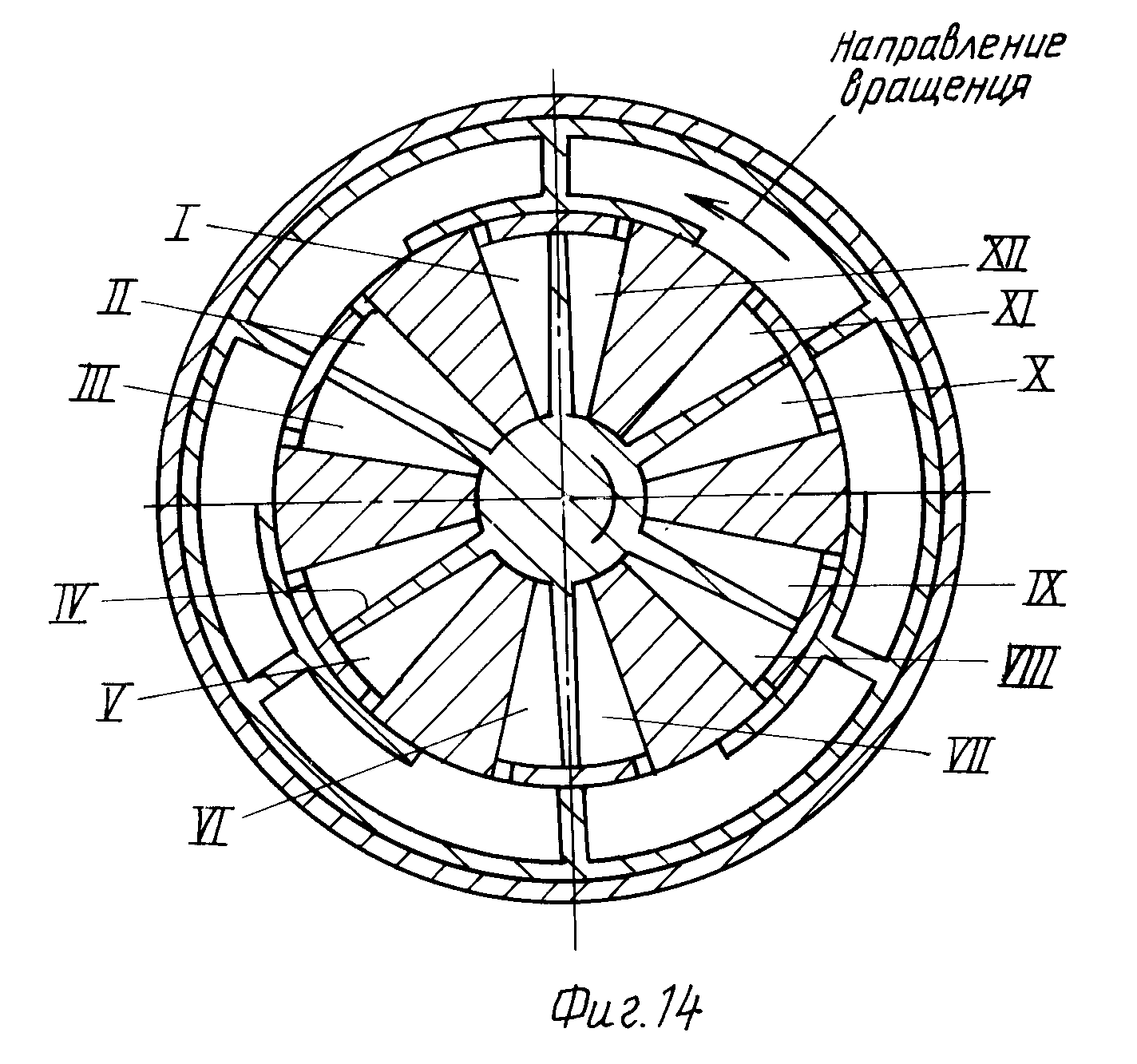

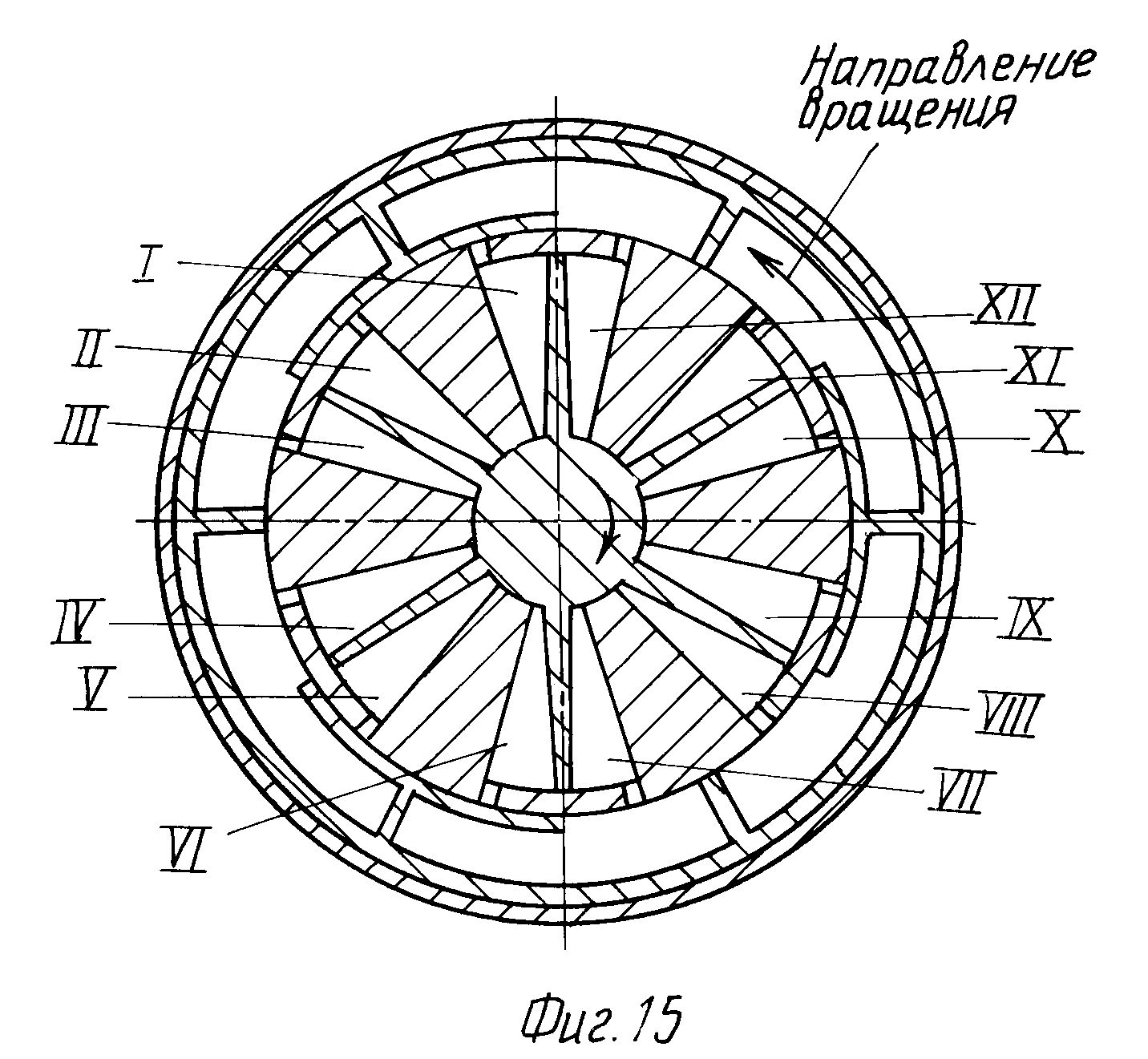

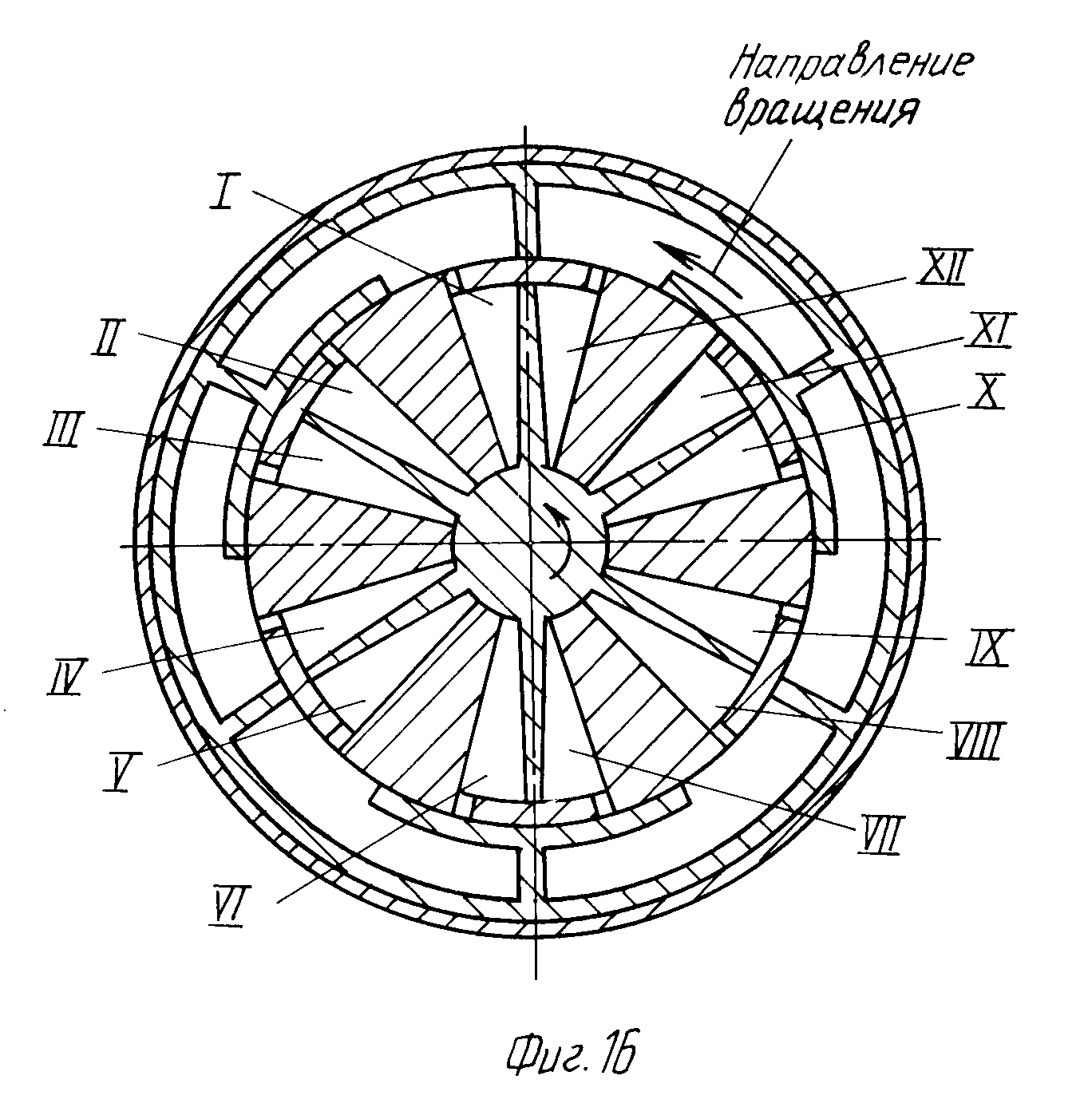

На фиг. 13-16 изображения поперечного разреза шестилопастного варианта двигателя при различных тактах рабочего цикла, поясняющие его работу.

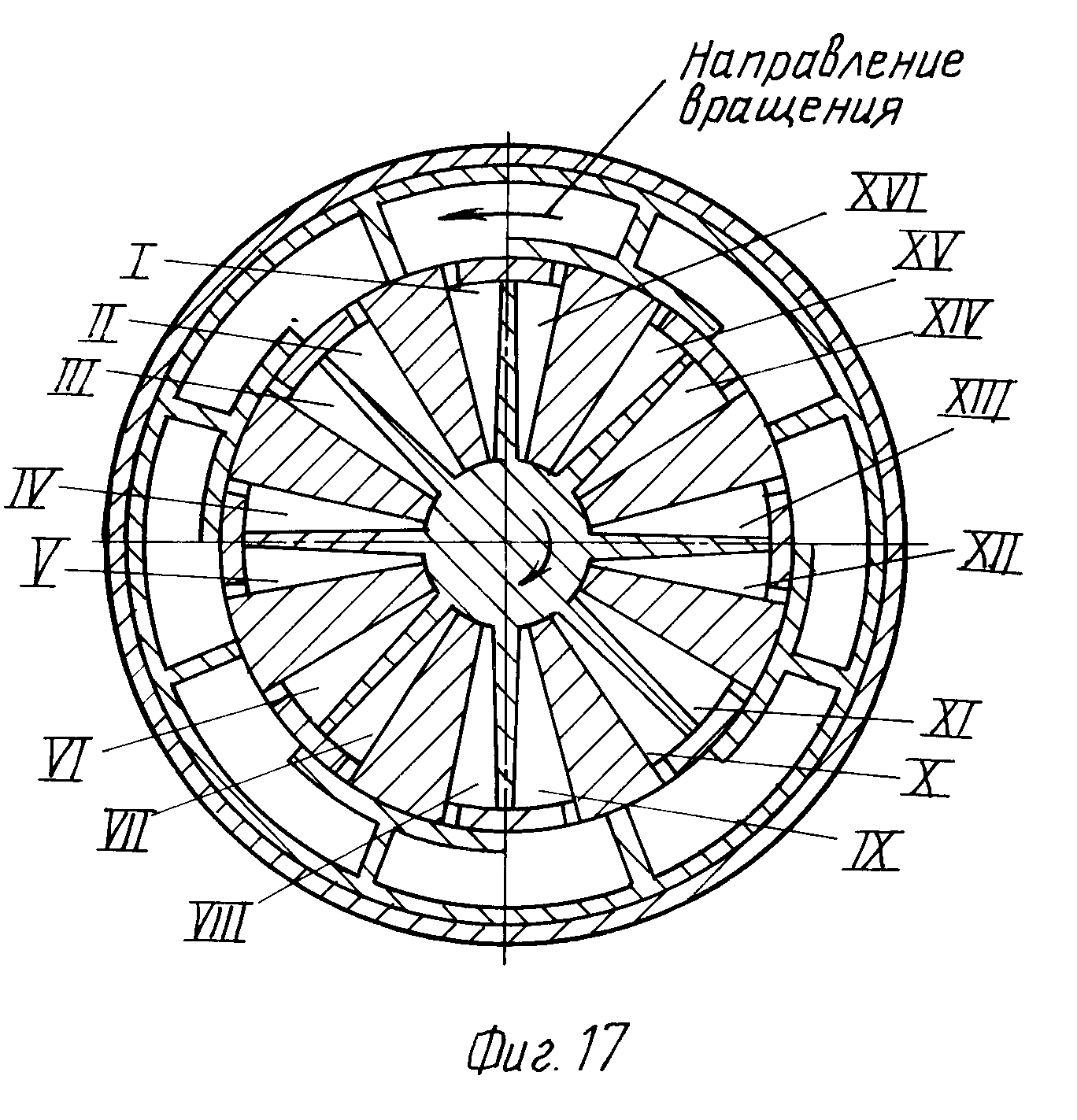

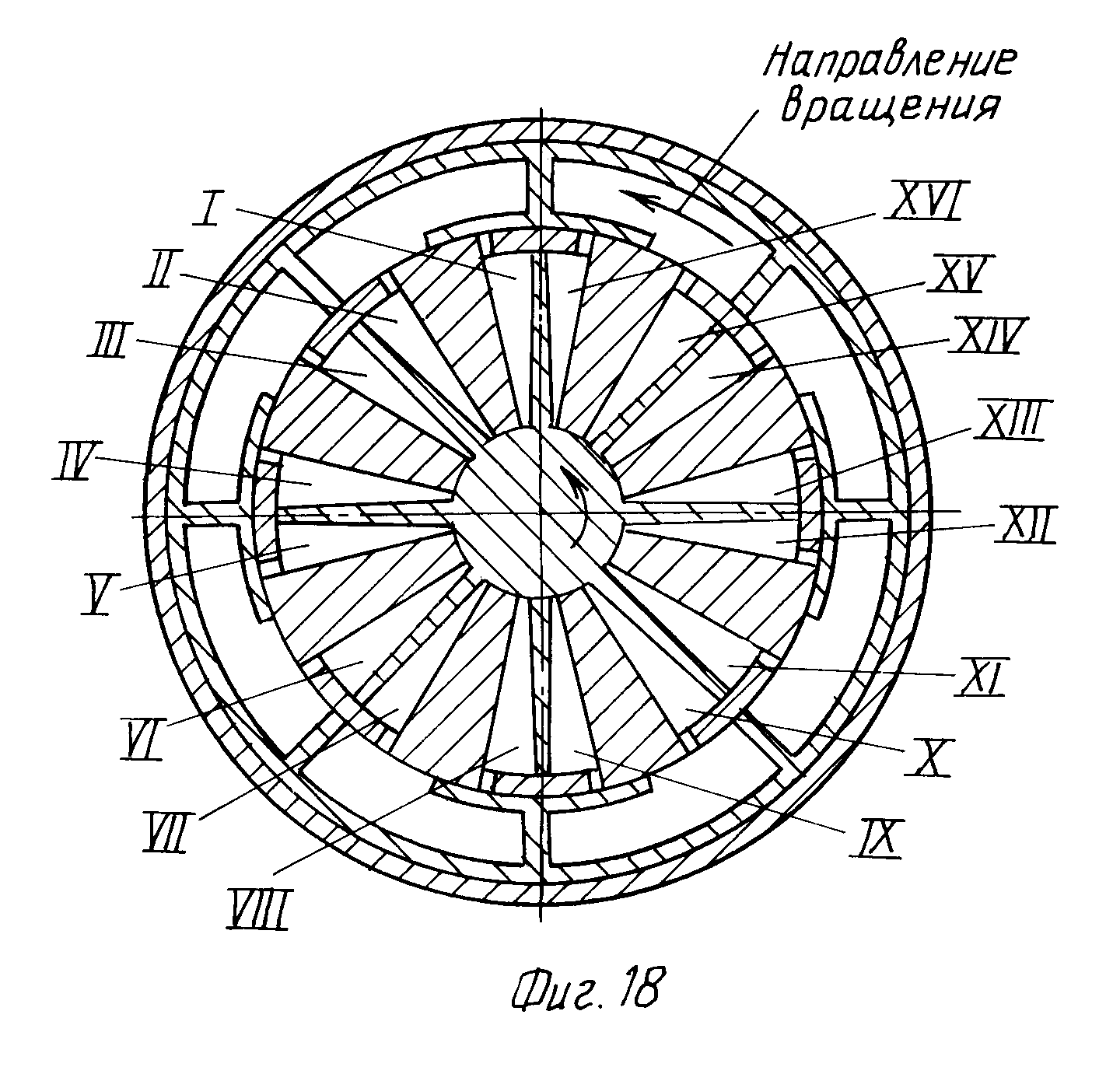

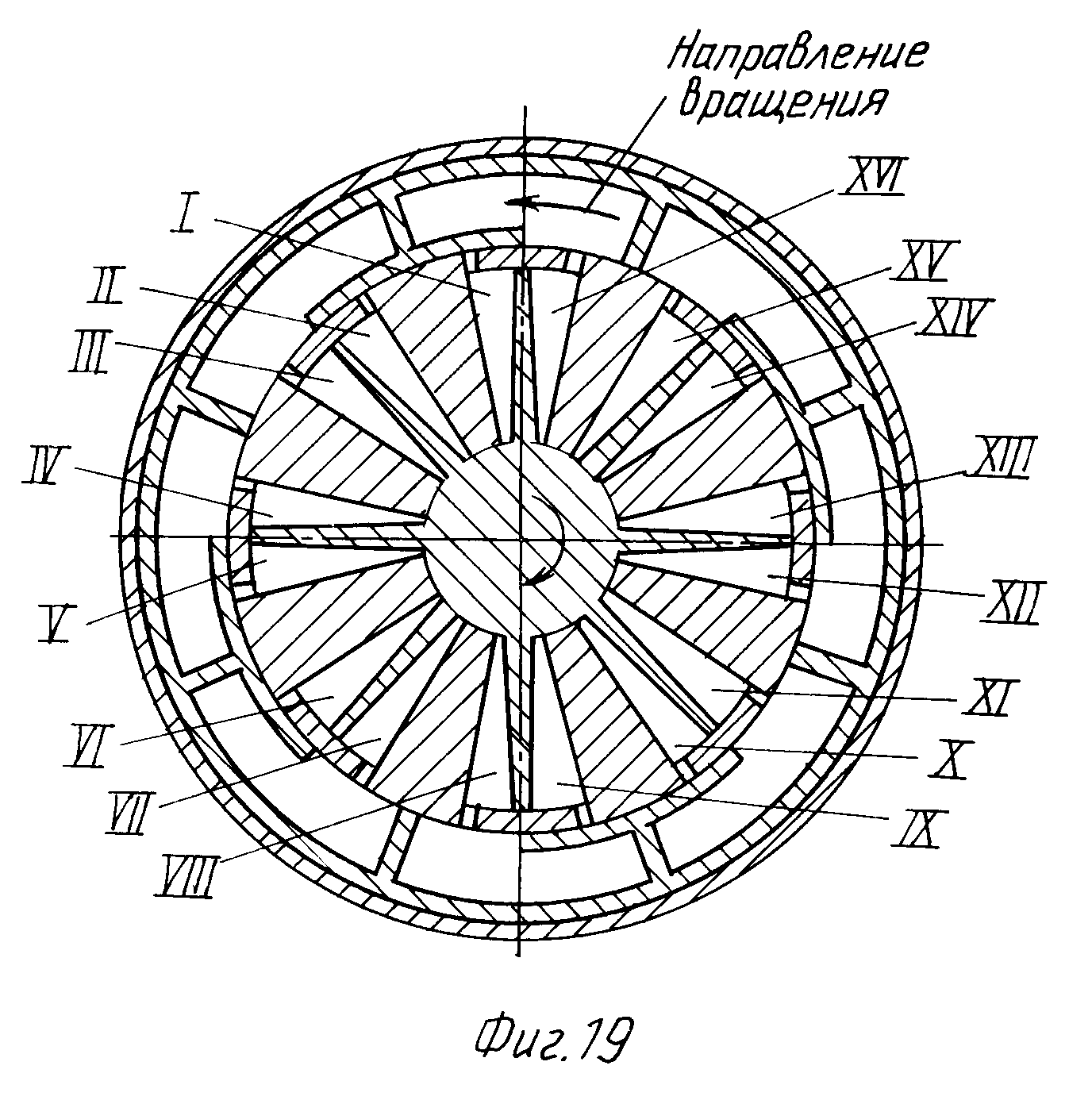

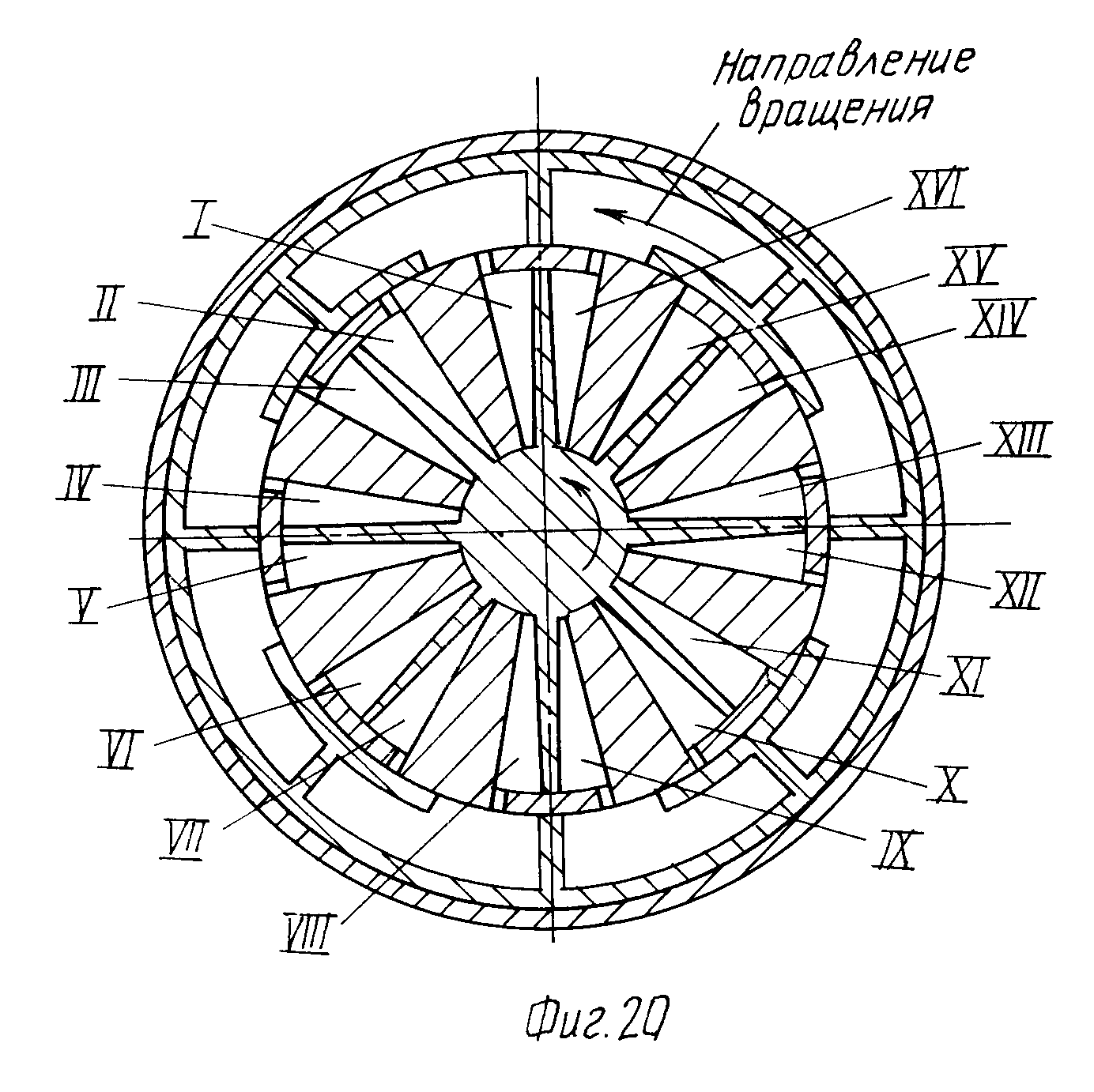

На фиг. 17-20 изображения поперечного разреза восьмилопастного варианта двигателя при различных тактах рабочего цикла, поясняющие его работу.

Коловратный четырехтактный лопастной двигатель внутреннего сгорания (см. фиг. 1,2,3,4) имеет корпус, состоящий из статора 1 в виде полого цилиндра, кожуха 2 кривошипно-шатунного механизма, кожуха 3 блока шестерен. Кожухи заполнены маслом. Статор 1 содержит перегородки-лопасти 4, которые размещены радиально равномерно по окружности. В корпусе статора 1 равномерно по окружности выполнены окна 5 прямоугольного сечения, по два окна между соседними перегородками-лопастями 4. Угловые расстояния от оси симметрии каждого окна 5 до ближайшей перегородки-лопасти 4 равны. Ротор 6 с лопастями установлен коаксиально внутри статора 1. Лопасти на роторе 6 установлены равномерно по окружности и размещены между перегородками-лопастями 4 статора 1. Перегородки-лопасти 4 статора 1 разделяют объем между ротором 6 и статором 1 на одинаковые полости. Лопасти ротора 6 разделяют каждую полость на две рабочие камеры, т.к. в каждой из них совершается такт рабочего цикла. При этом каждая лопасть ротора играет роль поршня. На лопастях ротора установлены уплотняющие пластины 7. Ротор 6 установлен на оси 8 через подшипник скольжения 9, а своим хвостовиком в поперечной разделительной стенке кожуха 2 через подшипник скольжения 10. Хвостовик ротора 6 выполнен коническим, и на него жестко посажено коромысло 11, которое закреплено гайкой 12. Ось 8 одним концом жестко посажена с торца в крышке 13, закрывающей полость статора 1. На другом конце оси 8, проходящей внутри ротора 6, через подшипник 14 установлена шестерня-маховик 15, которая соединена с муфтой выходного вала 16. Детали 15, 16, 17 установлены в кожухе блока шестерен 3. Вращение на шестерню-маховик 15 передается от промежуточных шестерен 17, жестко насаженных на коленчатые валы 18 кривошипно-шатунного механизма. Коленчатые валы 18 связаны с коромыслом 11 кривошипно-шатунного механизма с помощью шатунов 19. Коленчатые валы установлены осями в поперечных разделительных стенках кожуха 2 и кожуха 3 через подшипники 20. На другую ось коленчатого вала 18 жестко установлена шестерня 21. Хвостовик ротора с коромыслом 11, шатуны 19 и коленчатые валы 18 размещены в кожухе 2 кривошипно-шатунного механизма.

По наружной поверхности статора 1 установлен золотник, который состоит из наружного полого цилиндра 22 и внутреннего полого цилиндра 23, охватывающего наружную поверхность статора 1 (см.фиг.4-6). В зазор между полыми цилиндрами 22 и 23 установлена герметичная перегородка. Перегородка разделяет внутренний объем между внутренним 23 и наружным 22 полыми цилиндрами на полость впуска смеси и полость выпуска отработанных газов и состоит из кольцевых секторов 24, которые можно получить, разрезав кольцо, размеры которого совпадают с размерами кольцевого зазора между статором 1 и ротором 6, на равные части, количество которых равно числу лопастей ротора. Кольцевые секторы установлены поочередно по окружности на разных концах наружного полого цилиндра. Пластины 25 установлены по образующим цилиндра и соединяют поочередно друг за другом концы кольцевых секторов 24. Во внутреннем полом цилиндре 23 по обе стороны каждой второй пластины 25 перегородки выполнены сквозные прямоугольные отверстия. Одно из них, находящееся перед пластиной 25 по ходу вращения золотника, является выпускным, а другое впускным.

На конце внутреннего полого цилиндра, ближайшем к кривошипно-шатунному механизму, установлен зубчатый венец 26, находящийся в зацеплении с шестерней 21 коленчатого вала.

С торцов наружного полого цилиндра 22 золотника установлены кольцеобразные впускной коллектор 27 и выпускной коллектор 28 с впускными и выпускными патрубками соответственно. Крышка 13 закреплена на статоре шпильками 29, и в ней установлены свечи зажигания 30. Со стороны блока шестерен кожух 3 закрыт крышкой 31 с помощью шпилек 32. Положение коромысла 11 на хвостовике ротора 6 фиксируется шпонкой 33. Шатун 19 соединен с коромыслом 11 осью 34 через подшипник 35, а с коленчатым валом 18 через подшипник 36. Муфта 16 выходного вала связана с шестерней маховиком 15 через втулки 37.

Для четырехлопастного варианта ДВС, представленного на фиг.1-6, отличительной особенностью является выполнение в статоре 1 четырех перегородок-лопастей 4, которые разделяют внутренний объем между статором 1 и ротором 6 на четыре одинаковые полости. На роторе 6 выполнено четыре лопасти, которые размещены внутри полостей, разделяя каждую из них на две рабочие камеры. При этом лопасти ротора являются поршнями, а в каждой рабочей камере протекают такты рабочего цикла: впуск, сжатие, рабочий ход, выпуск. В статоре 1 равномерно по окружности через 45o выполнено восемь окон прямоугольного сечения, по два окна между соседними перегородками-лопастями 4. Каждое окно служит для впуска и выпуска поочередно. Перегородка в золотнике состоит из четырех кольцевых секторов 24 и четырех пластин 25. Во внутреннем полом цилиндре 23 по обе стороны каждой второй пластины выполнены сквозные отверстия: одно впускное, другое выпускное, т. е. диаметрально напротив друг друга имеется две пары отверстий.

На фиг. 9-12 видно, что за четыре такта, т.е. четыре качания ротора или четыре поворота коленвала, золотник должен повернуться на 180o (пол-оборота). Поэтому передаточное отношение зубчатый венец 26 золотникового механизма шестерня 21 коленчатого вала n=8.

Шестилопастной ДВС отличается от четырехлопастного тем, что у него в статоре 1 имеется шесть перегородок-лопастей 4, которые разделяют внутренний объем между статором 1 и ротором 6 на шесть одинаковых полостей. На роторе 6 выполнено шесть лопастей.

В статоре 1 равномерно по окружности выполнено двенадцать окон (в два раза больше числа перегородок лопастей статора, т.е. 4(N+1), по формуле изобретения), по два окна между соседними перегородками-лопастями 4. Перегородка в золотнике состоит из шести кольцевых секторов 24 и шести пластин 25. Во внутреннем полом цилиндре 23 по обе стороны каждой второй пластины выполнены сквозные отверстия, а так как пластин шесть, то получается три пары отверстий (см.фиг.7 и 13-16), которые расположены по окружности через 120o.

Из фиг.13-16 видно, что за четыре такта, т.е. за четыре поворота коленвала золотник должен повернуться на 120o. Поэтому передаточное отношение зубчатый венец 26 шестерня 21 n=12.

Восьмилопастной ДВС отличается тем, что у него в статоре 1 имеется восемь перегородок-лопастей 4, которые разделяют внутренний объем между статором 1 и ротором 6 на восемь одинаковых полостей. На роторе 6 выполнено восемь лопастей. В статоре 1 равномерно по окружности выполнено 16 окон. Перегородка в золотнике состоит из восьми кольцевых секторов 24 и восьми пластин 25. Во внутреннем полом цилиндре 23 выполнены четыре пары отверстий (см.фиг.8 и 17-20), которые расположены по окружности через 90o.

На фиг. 17-20 видно, что за четыре такта золотник должен повернуться на 90o, поэтому передаточное отношение зубчатый венец 26 шестерня 21 n=16.

Из приведенных примеров видно, что кроме выявленных отличий в конструкции статора, ротора и газораспределительного механизма, во всем прочем двигатели конструктивно одинаковы. Поэтому легко представить их вид и при большем числе лопастей, которых в соответствии с формулой изобретения может быть 2(N+1), где N 1,2,3.

Приведем примеры работы ДВС с различным количеством лопастей ротора.

Пример 1. Четырехлопастной ДВС.

В статоре имеется четыре полости сгорания, т.е. восемь рабочих камер: I, II.VIII (см.фиг.9-12).

Этап I. Такт впуска топливной смеси (или воздуха для дизеля) при повороте ротора по часовой стрелке происходит одновременно в камерах I и V. Через впускные отверстия в золотнике и окна в статоре горючая смесь (или воздух) попадает в указанные рабочие камеры. В это время в этих же полостях, но в камерах VIII и IV протекает такт сжатия этими же лопастями ротора.

В камерах II и VI соседних полостей в это время осуществляется такт выпуска отработанных газов, которые вытесняются другой парой лопастей ротора через выпускные отверстия в золотнике и окна в статоре. Эти такты осуществляются за счет такта рабочего хода в рабочих камерах III и VII, когда газы, образовавшийся при сгорании горючей смеси, толкают лопасти 6, вращая ротор по часовой стрелке (см.фиг.9).

Через коромысло 11, насаженное на хвостовик ротора 6, и шатуны 19 движение от ротора 6 передается на коленчатые валы 18, на которых преобразуется качательное движение ротора 6 во вращательное движение промежуточных шестерен 17 и шестерни 21. От шестерен 17 вращение передается через шестерню-маховик 15 на муфту выходного вала 16. От шестерни 21 вращение передается через зубчатый венец 26 на золотник.

К моменту достижения лопастями ротора своего крайнего в полостях статора 1 положения все такты в рабочих камерах завершаются. Окна в статоре закрыты стенками внутреннего полого цилиндра 23 повернувшегося золотника.

Этап II. В момент достижения лопастями ротора 6 своего крайнего в полостях сгорания положения в камерах IV и VIII происходит воспламенение сжатой горючей смеси. Продукты сгорания давят на лопасти ротора 6, замедляя их движение, останавливая, а затем и изменяя направление их движения, изменяя таким образом направление вращения ротора 6 на вращение против часовой стрелки. При этом перемещающиеся лопасти ротора 6 сжимают горючую смесь в рабочих камерах I и V тех же полостей статора. Поворачивающийся золотник совмещает впускные отверстия внутреннего полого цилиндра 23 с окнами статора 1 в рабочих камерах II и VI, а выпускные отверстия с окнами в рабочих камерах III и VII. Окна статора в остальных рабочих камерах закрыты золотником.

В камеры II и VI, в которых предыдущим тактом был выпуск газов, за счет разрежения, создаваемого перемещающейся лопастью ротора 6, происходит впуск горючей смеси через окна в статоре 1 и впускные отверстия золотника, которые сообщаются с впускным коллектором 28 (см.фиг.10). Движение от ротора 6 на золотник и выходной вал передается так же, как было описано выше в этапе I. К моменту достижения лопастями ротора своего крайнего в полостях статора 1 положения все такты в рабочих камерах завершаются. Окна в статоре закрыты стенками внутреннего полого цилиндра 23 повернувшегося золотника.

Этап III. В момент достижения лопастями ротора 6 своего крайнего в полости сгорания положения в рабочих камерах I и V происходит воспламенение сжатой горючей смеси. Продукты сгорания, расширяясь, воздействуют на лопасти ротора 6, замедляя их движение, останавливая, а затем и изменяя направление их движения на движение по часовой стрелке. Выпускные отверстия вращающегося золотника совмещаются с окнами в рабочих камерах IV и VIII, в которых перед этим был такт рабочего хода. Через выпускные отверстия золотника, сообщающиеся с выпускным коллектором 28, из рабочих камер IV и VIII выпускаются отработанные газы. Впускные отверстия золотника совмещаются с окнами статора 1 в рабочих камерах III и VII, и в них происходит впуск горючей смеси из выпускного коллектора 27. Лопасти поворачивающегося ротора 6 сжимают горючую смесь в камерах II и VI (см.фиг.11). К моменту достижения лопастями ротора 6 своего крайнего в полостях статора 1 положения все такты в рабочих камерах завершаются. Окна в статоре (во всех камерах) закрыты. Движение от ротора 6 на золотник и выходной вал передается, как и в этапе I.

Этап IV. В момент достижения лопастями ротора 6 своего крайнего в полости сгорания положения в рабочих камерах II и IV происходит воспламенение сжатой горючей смеси. Продукты сгорания воздействуют на лопасти ротора 6, замедляя их движение, останавливая, а затем и изменяя направление их движения на движение против часовой стрелки. Выпускные отверстия вращающегося золотника совмещаются с окнами в камерах сгорания I и V, в которых перед этим был такт рабочего хода. Через выпускные отверстия золотника, сообщающиеся с выпускным коллектором 29, из рабочих камер I и V выпускаются отработанные газы.

Впускные отверстия золотника совмещаются с окнами статора 1 в рабочих камерах VI и VIII, и в них происходит впуск горючей смеси из впускного коллектора 27. Лопасти поворачивающегося ротора сжимают горючую смесь в камерах III и VII (см.фиг.12). К моменту достижения лопастями ротора 6 своего крайнего в полостях статора 1 положения все такты в рабочих камерах завершаются. Окна в статоре закрыты золотником. Движение от ротора 6 на золотник и выходной вал передается, как и в этапе I.

Таким образом, из рассмотренной работы двигателя видно, что каждое качание ротора преобразуется кривошипно-шатунным механизмом в полный оборот коленчатого вала. За половину оборота золотника в каждой рабочей камере происходит полный рабочий цикл: впуск, сжатие, рабочий ход и выпуск. Одноименный такт рабочего цикла, происходящий одновременно в диаметрально расположенных рабочих камерах, за пол-оборота золотника проходит все рабочие камеры, т.е. I и V камеры (см.фиг.9), затем IV и VIII (см.фиг.10), затем III и VII (см. фиг.11), затем II и VI (см.фиг.12). При следующей половине оборота золотника все повторяется и т. д. при этом достаточно двух пар впускных и выпускных отверстий в золотнике. Для поочередного выпуска и впуска используется одно и то же окно в рабочей камере статора.

Для совершения золотником половины оборота за четыре качания статора передаточное соотношение зубчатый венец 26 шестерни 21 должно быть n=8.

Пример 2. Шестилопастной ДВС.

Рассмотрим работу шестилопастного двигателя с шестью полостями сгорания (т.е. 12 рабочих камер). Золотник при этом имеет 3 пары впускных и выпускных отверстий.

Этап I. Такт впуска горючей смеси при повороте ротора по часовой стрелке происходит одновременно в камерах I, V и IX. Через впускные отверстия в золотнике и окна в статоре горючая смесь попадает в указанные рабочие камеры (см. фиг.13). В камерах IV, VIII и XII протекает такт сжатия этими же лопастями ротора. В камерах II, VI и Х в это время осуществляется такт выпуска отработанных газов, которые вытесняются другими тремя лопастями ротора через окна в этих рабочих камерах (статоре) и выпускные отверстия в золотнике. Эти такты осуществляются за счет такта рабочего хода в рабочих камерах III, VII, XI, когда газы, образовавшиеся при сгорании горючей смеси, толкают лопасти ротора 6, вращая ротор по часовой стрелке.

Передача движения от ротора 6 на выходной вал и на золотник осуществляется, как в четырехлопастном двигателе, т.е. на кривошипно-шатунном механизме, включающем коромысло 11, насаженное на хвостовик ротора, шатуны 19 и коленчатые валы 18, преобразуется качательное движение ротора 6 во вращательное движение коленчатых валов 18. Это вращение посредством блока шестерен, включающего промежуточные шестерни 17, насаженные на коленчатые валы 18, и шестерню-маховик 15, передается на выходной вал с муфтой 16. Движение на золотник передается от коленчатых валов 18 посредством зубчатой передачи газораспределительного механизма, состоящей из шестерни 21, насаженной на коленчатый вал, и зубчатого венца 26, установленного на золотнике.

Этап II. В момент достижения лопастями ротора 6 своего крайнего в полостях сгорания положения в камерах IV, VIII и XII происходит воспламенение сжатой горючей смеси. Продукты сгорания давят на лопасти ротора 6, замедляя их движение, останавливая, а затем и изменяя направление их движения на противоположное, т. е. против часовой стрелки. При этом перемещающиеся лопасти ротора 6 сжимают горючую смесь в камерах I, V, IX. Поворачивающийся золотник совмещает впускные отверстия внутреннего полого цилиндра 23 с окнами статора 1 в камерах II, VI и Х, а выпускные отверстия с окнами в камерах III, VII и XI. Окна статора в остальных камерах закрыты золотником.

В камерах II, VI и Х происходит впуск горючей смеси, в камерах III, VII и XI выпуск отработанных газов (см.фиг.14).

Движение от ротора 6 на золотник и выходной вал передается так же, как в этапе I. К моменту достижения лопастями ротора своего крайнего в полостях статора 1 положения все такты в рабочих камерах завершаются. Окна в статоре закрыты стенками внутреннего полого цилиндра 23 повернувшегося золотника.

Этап III. На этапе III шестилопастной двигатель работает так же, как и четырехлопастной, за некоторым отличием, которое заключается в том, что воспламенение сжатой горючей смеси происходит одновременно в камерах I, V и IX, выпуск отработанных газов происходит в камерах IV, VII и XII, впуск горючей смеси в камерах III, VII и XI, сжатие в камерах II, VI и Х (см.фиг. 15). Ротор вращается по часовой стрелке.

Этап IV. На этапе IV шестилопастной двигатель работает так же, как и четырехлопастной, за некоторым отличием, которое заключается в том, что воспламенение горючей смеси происходит в камерах II, VI и Х, выпуск отработанных газов в камерах I, V и IX, впуск горючей смеси в камерах IV, VIII и XII, сжатие в камерах III, VII и XI (см.фиг.16). Ротор вращается против часовой стрелки.

Из рассмотренной работы двигателя видно, что каждое качание ротора преобразуется кривошипно-шатунным механизмом в полный оборот коленчатого вала. За 1/3 оборота золотника в каждой рабочей камере происходит полный рабочий цикл: впуск, сжатие, рабочий ход и выпуск. Одноименный такт рабочего цикла, происходящий одновременно в трех камерах сгорания, за треть оборота золотника проходит все рабочие камеры, т.е. I, V и IX (см.фиг.13), затем II, VI, и Х камеры (см.фиг.14), затем III, VII, XI (см.фиг.15) и, наконец, IV, VIII и XII (см.фиг.16). При следующей трети поворота золотника все повторяется и т. д. при этом достаточно трех пар впускных и выпускных отверстий в золотнике. Для поочередного впуска и выпуска используется одно и то же окно в рабочей камере статора.

Для совершения золотником 1/3 оборота за четыре качания ротора передаточное отношение зубчатый венец 26 шестерня 21 должно быть n=2.

Пример 3. Восьмилопастной ДВС.

Рассмотрим работу восьмилопастного двигателя с восемью полостями сгорания (т. е. 16 рабочих камер). Золотник при этом имеет 4 пары впускных и выпускных отверстий. Восьмилопастной двигатель работает так же, как четырехлопастной и шестилопастной двигатели. Отличие заключается в том, что одноименный такт совершается одновременно в четырех камерах, которые расположены равномерно по окружности через 90o.

Этап I. Так впуска горючей смеси происходит одновременно в камерах I, V, IX, XIII, такт выпуска отработанных газов в камерах II, VI, X и XIV, такт рабочего хода в камерах III, VII, XI, XV, такт сжатия в камерах IV, VIII, XII и XVI (см.фиг.17). Ротор поворачивается по часовой стрелке.

Этап II. Такт впуска горючей смеси происходит одновременно в камерах II, VI, X и XIV, такт выпуска отработанных газов в камерах III, VII, XI и XV, такт рабочего хода в камерах IV, VIII, XII, XVI, такт сжатия в камерах I, V, IX и XIII. Ротор поворачивается против часовой стрелки (см.фиг.18).

Этап III. Такт впуска горючей смеси происходит одновременно в камерах III, VII, XI и XV, такт выпуска отработанных газов в камерах IV, VIII, XII и XVI, такт рабочего хода в камерах I, V, IX, XIII, такт сжатия в камерах II, VI, X и XIV. Ротор поворачивается по часовой стрелке (см.фиг.19).

Этап IV. Такт впуска горючей смеси происходит одновременно в камерах IV, VIII, XII и XVI, такт выпуска отработанных газов в камерах I, V, IX и XIII, такт рабочего хода в камерах II, VI, X, XIV, такт сжатия в камерах III, VII, XI и XV. Ротор поворачивается против часовой стрелки (см.фиг.20).

Из рассмотренной работы двигателя видно, что каждое качание ротора преобразуется кривошипно-шатунным механизмом в полный оборот коленчатого вала. За 1/4 оборота золотника в каждой рабочей камере происходит полный рабочий цикл: впуск, сжатие, рабочий ход и выпуск. Одноименный такт рабочего цикла, происходящий одновременно в четырех рабочих камерах за 1/4 оборота золотника, проходит все рабочие камеры, т.е. I, V, IX и XIII камеры (см.фиг. 17), затем II, VI, X и XIV камеры (см.фиг.18), затем III, VII, XI и XV камеры (см.фиг.19) и, наконец, IV, VIII, XII и XVI камеры (см.фиг.20). При следующей 1/4 оборота золотника все повторяется и т.д. При этом достаточно четырех пар впускных и выпускных отверстий в золотнике. Для поочередного впуска и выпуска используется одно и тоже окно в рабочей камере статора.

Для совершения золотником 1/4 оборота за четыре качания ротора передаточное отношение зубчатый венец 26 шестерни 21 должно быть n=6.

Предложенное устройство, сохранив все достоинства прототипа, имеет следующие преимущества.

Четное число от восьми и более рабочих камер (т.е. четыре полости статора), позволяет осуществлять одноименные такты рабочего цикла одновременно в нескольких камерах сгорания, равномерно распределенных по окружности. Поэтому силы давления газов на ротор и на золотник взаимно компенсируют друг друга. Результирующая сил давления при одинаковых зарядах горючей смеси равна нулю. Сохраняется концентричность ротора и статора и ротора и золотника. Вал ротора разгружается, и силы трения в подшипниках минимальны. Трение золотника о статор также минимально, т.е. уменьшается износ деталей двигателя. Равномерное распределение по окружности камер повышает равномерность нагрева частей двигателя.

Форма выполнения золотника позволяет использовать одни и те же окна в рабочих камерах для впуска холодной смеси и выпуска горячих отработанных газов, уменьшая, таким образом, нагрев статора и золотника.

Ширина впускных и выпускных отверстий в золотнике (вдоль оси) приблизительно равна длине золотника, а ширина окна в статоре равна ширине отверстия в золотнике, т.е. площадь окна в заявленном устройстве больше площади окна в прототипе почти в два раза. Рабочие камеры статора быстрее наполняются горючей смесью, и, значит, заряд каждого цикла увеличивается, и, соответственно, увеличивается и мощность двигателя по сравнению с прототипом (при одинаковом числе оборотов). Следовательно, при одинаковой мощности заявленный двигатель будет работать на меньших оборотах. Инерционные нагрузки, разрушающие действующие на детали двигателя, уменьшаются. Время выпуска горючих газов также сокращается и, значит, сокращается время их теплового воздействия на статор и золотник, уменьшая их нагрев.

Таким образом, повышается долговечность двигателя. ЫЫЫ2 ЫЫЫ4 ЫЫЫ6 ЫЫЫ8 ЫЫЫ10 ЫЫЫ12 ЫЫЫ14 ЫЫЫ16 ЫЫЫ18

Реферат

Использование: относится к двигателям внутреннего сгорания и может быть использовано в автомобилях, тракторах, тепловозах и теплоходах. Сущность изобретения: двигатель содержит статор, выполненный в виде полого цилиндра, кривошипно-шатунный механизм и блок шестерен. Внутри статора коаксиально установлен ротор с 2 (N+1) лопастями, равномерно размещенными вокруг ротора, где N = 1,2,3,... Статор снабжен 2 (N+1) перегородками-лопастями, которые разделяют объем между внутренней поверхностью статора и ротором на одинаковые изолированные полости, и в нем выполнены равномерно по окружности с центрами в одной радиальной плоскости окна газораспределения, число которых в два раза больше числа перегородок-лопастей, при этом угловые расстояния от оси каждого окна до ближайшей перегородки-лопасти равны. Каждое окно используется как для впуска, так и для выпуска. На хвостовике ротора, размещенном в кожухе кривошипно-шатунного механизма, установлено коромысло, сочлененное через шатуны с двумя коленчатыми валами, на одном конце оси которых установлены пpомежуточные шестерни, сочлененные с шестерней-маховиком, и посредством нее через муфту с выходным валом. На другом конце оси коленчатых валов установлены шестерни, находящиеся в кинематическом зацеплении с венцом золотника. Золотник выполнен в виде наружного полого цилиндра, внутреннего полого цилиндра с вышеупомянутым зубчатым венцом, установленным коаксиально с зазором внутри наружного полого цилиндра и без зазора на наружной поверхности статора, и герметичной перегородки, которая разделяет внутренний объем между цилиндрами на две полости: впуска и выпуска. Перегородка состоит из 2(N+1) кольцевых секторов, которые установлены по окружности поочередно на разных концах цилиндров, и пластин, установленных по образующим поверхностей цилиндров и соединяющих поочередно друг за другом концы кольцевых секторов. Во внутреннем полом цилиндре по обе стороны каждой второй пластины выполнены сквозные прямоугольные отверстия с центрами в одной радиальной плоскости, причем отверстия перед пластинами по ходу вращения золотника сообщаются с выпускным коллектором, а отверстия за пластинами по ходу вращения золотника - с впускным коллектором. 20 ил.

Комментарии