Многоцилиндровый двухтактный звездообразный двигатель - RU2347922C2

Код документа: RU2347922C2

Чертежи

Описание

Настоящее изобретение относится к двухтактному многоцилиндровому двигателю внутреннего сгорания с цилиндрами, расположенными в звездообразной конфигурации, при этом такое расположение цилиндров позволяет использовать двухтактный двигатель в масштабных моделях (моделях самолетов).

В области двигателей для масштабных моделей, например в области моделирования самолетов, известны различные двигатели внутреннего сгорания разных типов и с разными расположениями цилиндров. Используются как двухтактные, так и четырехтактные двигатели. Использование двухтактных двигателей является популярным среди людей, увлеченных моделированием, благодаря простоте конструкции, малому весу и лучшим эксплуатационным качествам по сравнению с четырехтактным двигателем, который значительно тяжелее, имеет больше компонентов, требующих дорогостоящего обслуживания, и не имеет сходства с каким бы то ни было внешним видом и стилем двигателей, используемых в период времени, представленный моделью; тем не менее, до сегодняшнего дня, двухтактные двигатели в многоцилиндровой конфигурации не обеспечивали удовлетворительных эксплуатационных качеств. Основная проблема, препятствующая успешному применению двухтактных многоцилиндровых двигателей, связана с достижением необходимой компрессии в картере.

Таким образом, целью настоящего изобретения является уменьшение недостатков существующей технологии при помощи комбинации расположения картера и приспособления для подачи смеси, которая будет обеспечивать равномерное распределение рабочей смеси, а также одновременное и однородное зажигание во всех цилиндрах двигателя.

Второй целью настоящего изобретения является осуществление звездообразного расположения цилиндров и поршней для того, чтобы удачно сымитировать двигатели ранних периодов, в вариантах с различным числом цилиндров (четыре, пять, шесть и т.д.) и разными размерами (в кубических сантиметрах), начиная от исключительно малого объема, и стремясь, в частности, для двигателей масштабных моделей, то есть к значениям от 0,30 до 1,20 кубических дюйма.

Таким образом, согласно настоящему изобретению создан многоцилиндровый двухтактный звездообразный двигатель внутреннего сгорания, содержащий цилиндрический корпус, на периметре которого радиально расположены блоки, в которых размещены идентичные цилиндры, каждый из которых оборудован воспламенителем и шатуном с поршнем, конструкцию с коленчатыми валами, число которых равно числу цилиндров, причем каждый коленчатый вал присоединен соответственно к шатуну поршня, благодаря чему коленчатые валы проходят вертикально при помощи цилиндрического корпуса, поддерживаемого системой роликовых подшипников, которые оборудованы на любой стороне корпуса, центральную ось, проходящую через центральное отверстие системы роликовых подшипников и центральное отверстие корпуса, при этом внутри корпуса зубчатое колесо центральной оси зацепляется с планетарными зубчатыми колесами коленчатых валов, переднюю крышку с роликоподшипниковой втулкой для центральной оси, и заднюю пластину, и приспособление для подачи рабочей смеси в двигатель, при этом рабочая смесь поступает из карбюратора, объединенного с воздухозаборной трубой и выхлопным глушителем в форме кольца, присоединенного снаружи к задней пластине. Задняя пластина имеет центральный канал для прохода рабочей смеси и вокруг периметра отверстия систему следующих друг за другом планетарно расположенных идентичных круглых образований, число которых равно числу цилиндров и коленчатых валов двигателя, при этом система следующих друг за другом планетарно расположенных идентичных круглых образований вокруг периметра отверстия образует форму ромашки, цилиндрический корпус имеет гнездо для размещения задней пластины с периметром, соответствующим форме ромашки задней пластины, содержащим следующие друг за другом идентичные круглые образования и систему структурных каналов, с одной стороны - центральный канал для прохождения центральной оси, а с другой стороны - следующие друг за другом планетарно расположенные идентичные каналы для размещения соответствующих коленчатых валов, и стенку для структурирования промежутков между центральным каналом для прохождения центральной оси и следующими друг за другом планетарно расположенными идентичными каналами, вмещающими равное число коленчатых валов, так что после ввода коленчатых валов через следующие друг за другом планетарно расположенные идентичные каналы, прохода центральной оси через центральный канал, зацепления зубчатых колес коленчатых валов с периметром зубчатого колеса центральной оси и присоединения задней пластины к корпусу, центральный канал для прохода рабочей смеси располагается на продолжении центрального канала центральной оси, при этом внутри центрального канала имеется приспособление для регулирования времени подачи и распределения смеси, которое содержит планетарно расположенные отверстия, число которых равно числу идентичных цилиндров, для равномерного распределения рабочей смеси, которая подается к цилиндрам посредством идентичных отверстий, распределенных по периметру цилиндрического корпуса.

Предпочтительно рабочая смесь подается в центральный канал при помощи отверстия в дне центрального канала, при этом приспособление для регулирования времени для подачи и равномерного распределения смеси по цилиндрам содержит пластинчатый клапан такой формы и размера, что он герметизирует центральный канал, причем вокруг центрального канала выполнена неглубокая полость, в которую помещается круглый держатель пластины, на периметре которого выполнены отверстия для равномерного распределения смеси по цилиндрам, при этом на стороне, прилегающей к задней пластине, держатель пластины включает в себя неглубокую полость с системой ребер, число которых равно числу отверстий и которые проходят по касательной к периметру пластинчатого клапана и обеспечивают возвратно-поступательное перемещение пластинчатого клапана между закрытым положением, в котором он проходит по касательной к центральному каналу и герметично закрывает его, и открытым положением, в котором пластинчатый клапан смещен в направлении держателя пластины, так что рабочая смесь, выходящая из канала, обходит пластинчатый клапан сбоку при помощи промежутков между ребрами для выхода через отверстия, равномерно распределяясь к цилиндрам.

Предпочтительно рабочая смесь подается в центральный канал при помощи отверстия в периметре центрального канала, при этом приспособление для регулирования времени подачи и равномерного распределения смеси по цилиндрам содержит цилиндрическую камеру с канальным отверстием заданной длины дуги периметра, основание, имеющее слегка больший диаметр и перфорированное системой отверстий для равномерного распределения смеси при помощи равного числа идентичных каналов в цилиндре, находящемся под основанием, к радиально расположенным цилиндрам двигателя, при этом цилиндрическая камера установлена внутри центрального канала, который она уплотняет своим основанием, при этом поступление смеси в цилиндрическую камеру и последующее равномерное распределение при помощи отверстий и каналов к цилиндрам осуществляется, когда при вращении центральной оси канальное отверстие цилиндрической камеры совпадает с отверстием на периметре центрального канала.

Предпочтительно двигатель используется для масштабных моделей и, в частности, для моделей с объемом порядка 0,30-1,20 кубических дюймов, а также для моделей, предназначенных для моделирования самолетов.

Предпочтительно каждый из коленчатых валов изготовлен совместно из одного куска металла с зубчатым колесом, которое оборудовано на одном из его концов, и перекрывающей зубчатое колесо эксцентрической поверхностью со шпилькой, присоединенной к замыкающему кольцу шатуна, при этом на другом конце каждого из коленчатых валов имеется прорезь, внутри которой он блокируется предохранителем после прохождения через цилиндрический корпус.

Настоящее изобретение будет более понятно специалистам в данной области техники после прочтения подробного описания изобретения, приведенного со ссылкой на прилагаемые чертежи, на которых:

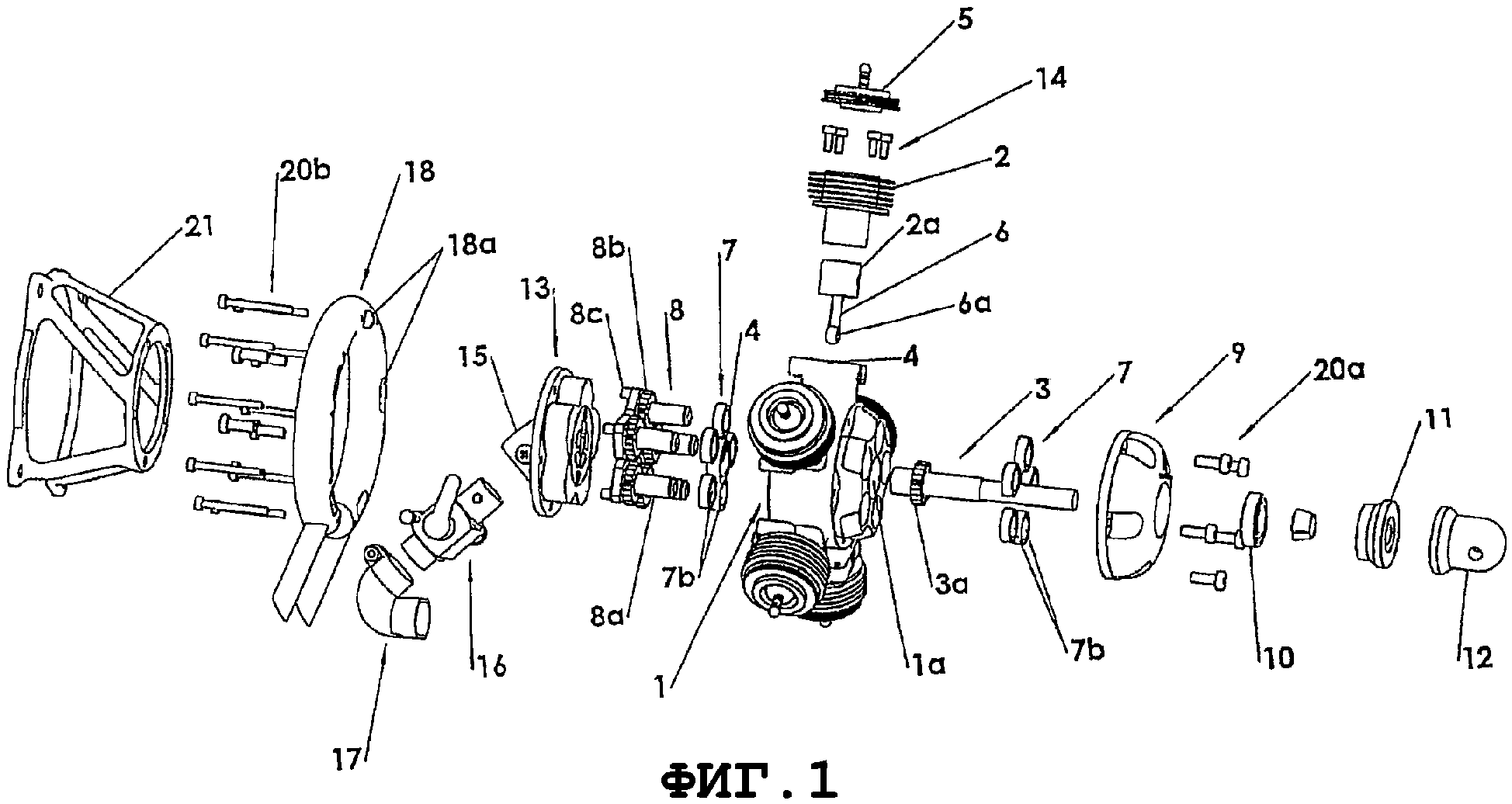

фиг.1 - вид с разнесением деталей первого варианта осуществления многоцилиндрового двухтактного двигателя, причем поступление смеси регулируется при помощи пластинчатого клапана;

фиг.2 - вид с разнесением деталей альтернативного варианта осуществления многоцилиндрового двухтактного двигателя, причем поступление смеси регулируется при помощи цилиндра, установленного на продолжении центральной оси двигателя;

фиг.3 - компоненты пластинчатого клапана, используемого в варианте осуществления с фиг.1, с задней пластиной подходящей конструкции для двигателя и установки держателя пластины;

фиг.3а и 3b - виды в перспективе двух сторон держателя пластины, используемого в конструкции пластинчатого клапана;

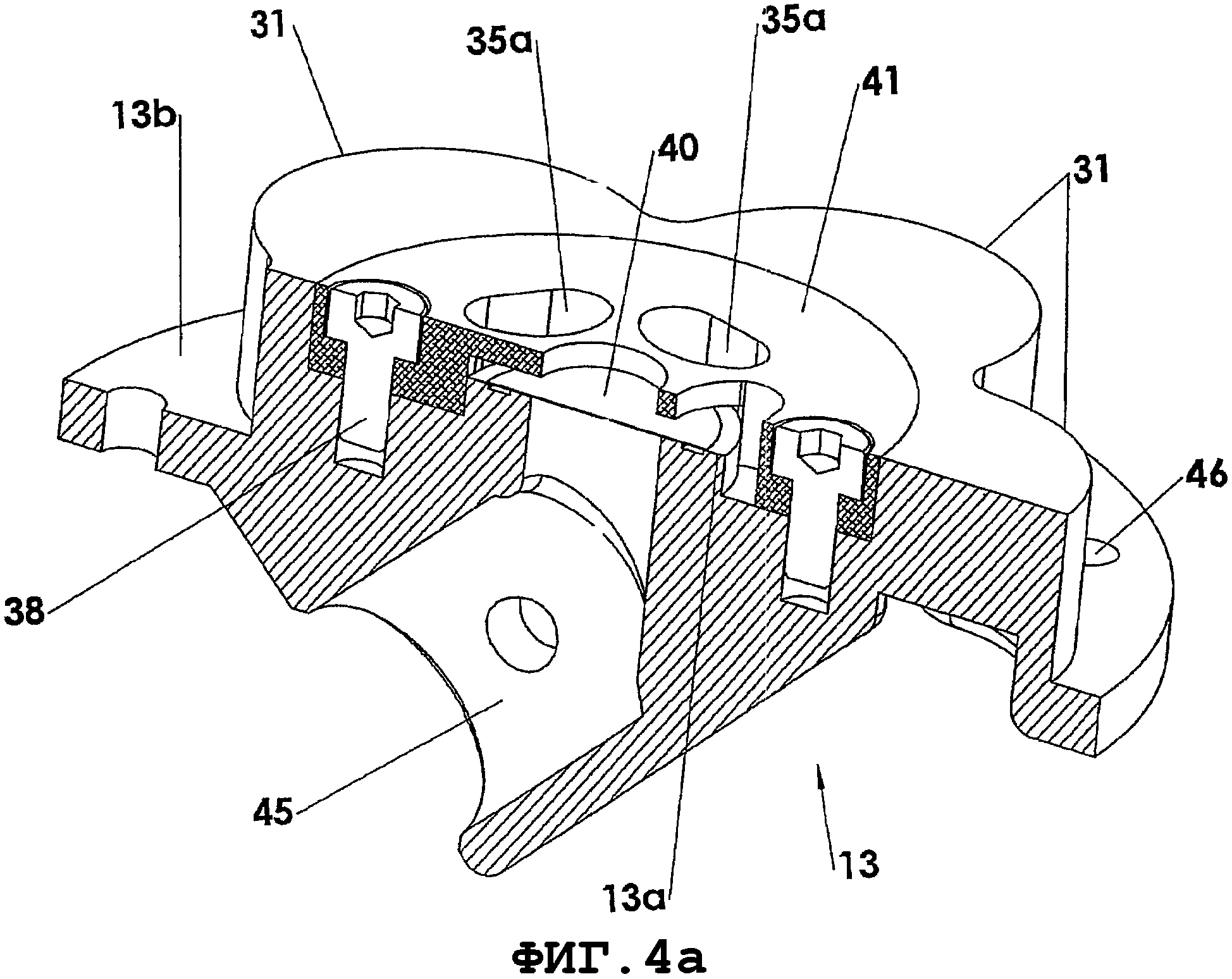

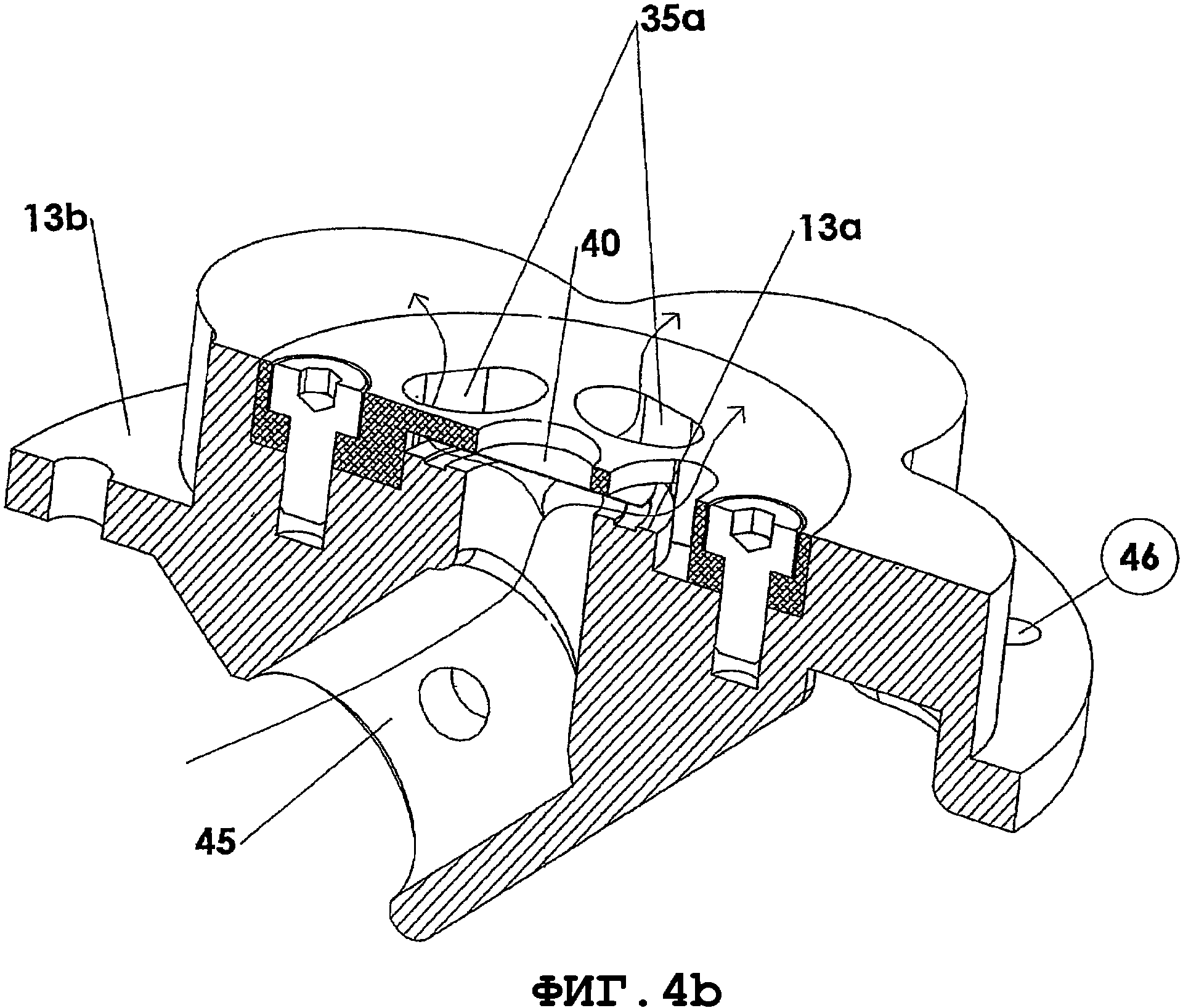

фиг.4а и 4b - виды в разрезе в перспективе конфигурации пластинчатого впускного устройства в открытом и закрытом положении соответственно;

фиг.5а и 5b - виды в перспективе и сверху коленчатых валов, присоединенных к центральной оси и радиальным шатунам и поршням;

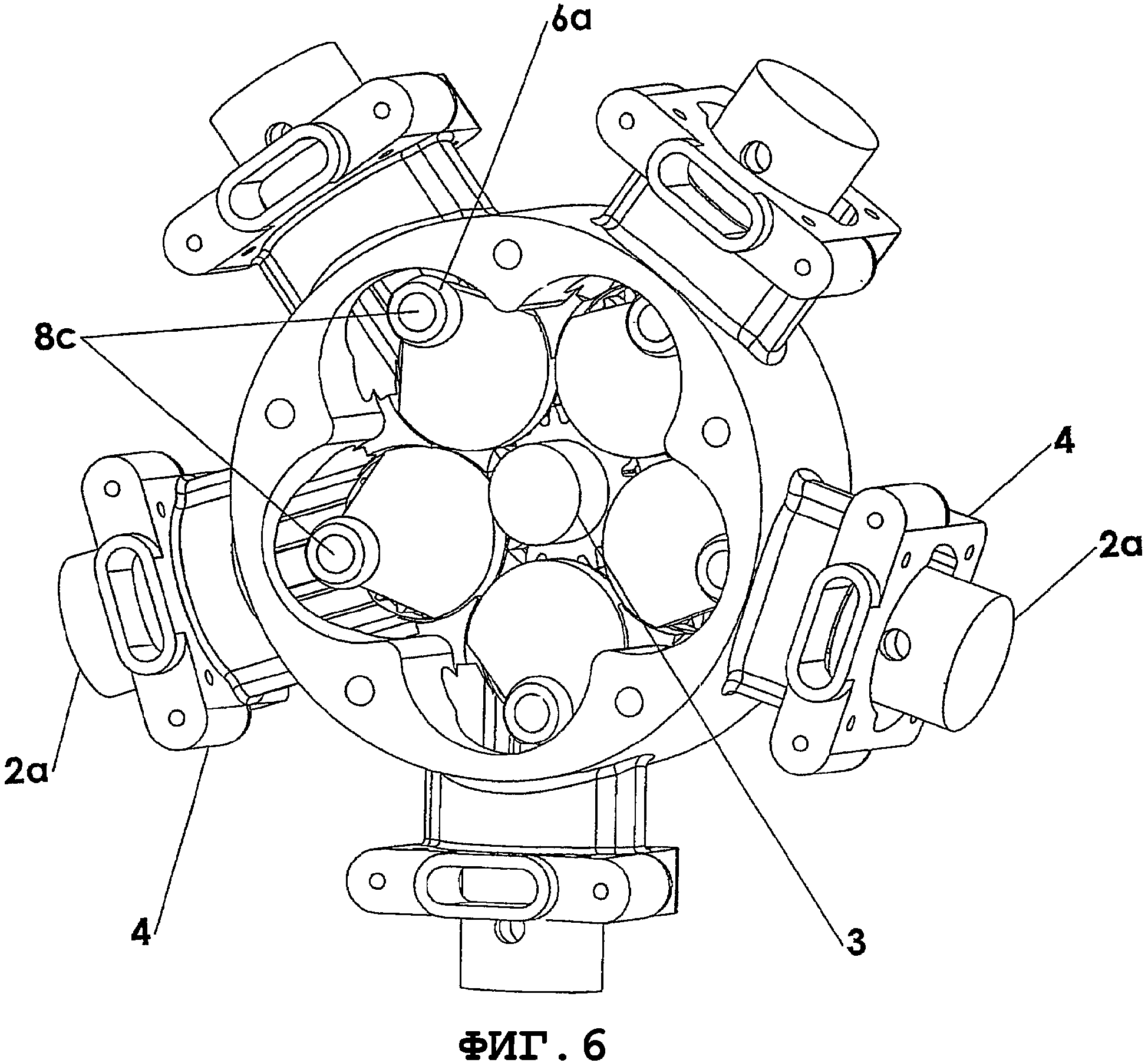

фиг.6 и 6а - вид в перспективе внутренней части корпуса двигателя с коленчатыми валами и присоединенными к ним поршнями и без них соответственно;

фиг.6b - вид в перспективе внутренней части корпуса двигателя без коленчатых валов при виде спереди корпуса двигателя;

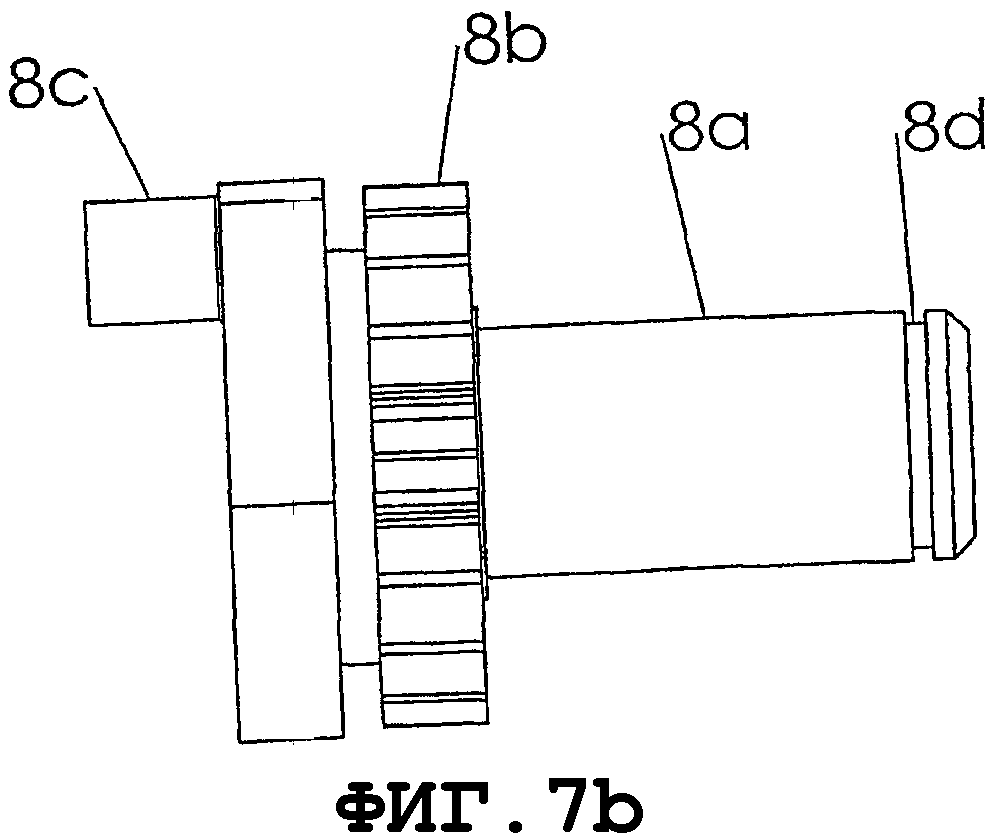

фиг.7а и 7b - виды в перспективе и в разрезе соответственно обычного коленчатого вала, используемого в настоящем изобретении, объединенного с передаточным зубчатым колесом; и

фиг.8а, 8b и 8с - различные виды в перспективе центральной оси двигателя со встроенной камерой распределения топлива в соответствии с альтернативным вариантом осуществления изобретения, показанным на фиг.2.

Многоцилиндровый двухтактный звездообразный двигатель, схематично показанный на чертежах, имеет радиальное расположение цилиндров 2 по периметру цилиндрического корпуса 1, оборудованного радиально симметричными гнездами подходящей формы для установки цилиндров и их комплектующих.

Многоцилиндровый двухтактный звездообразный двигатель, показанный на фиг.1 или 2 для использования в моделях самолетов содержит главный цилиндрический корпус 1 с пятью цилиндрами 2, которые опираются на радиальные блоки 4 в корпусе 1 с отверстиями 36 для подачи топливовоздушной смеси к цилиндрам 2. Цилиндры 2 расположены на плоскости, вертикальной центральной оси 3 вращения двигателя, причем число цилиндров может быть изменено при условии, что соблюдается радиально симметричное расположение. Для каждого цилиндра 2 имеется воспламенитель 5, который присоединен к цилиндру 2 при помощи винтов 14, и шатун, который присоединяется к поршню 2а, совершающему возвратно-поступательное движение внутри цилиндра 2. Блоки 4 на корпусе 1 могут иметь квадратную или другую форму в зависимости от используемых цилиндров 2. С любой стороны корпуса 1 оборудованы специальные пазы для размещения роликовых подшипников 1, в которых могут вращаться коленчатые валы 8 а, причем каждый коленчатый вал присоединен к основанию 6а соответствующего шатуна 6, который соответствует цилиндру 2.

Центральная ось 3 вращения поддерживает зубчатое колесо За, которое размещено внутри цилиндрического корпуса 1, где оно зацепляется с планетарными зубчатыми колесами 8b коленчатых валов 8а. Корпус 1 закрыт передней (в направлении движения самолета, когда двигатель используется для моделей самолетов) крышкой 9 с роликоподшипниковой втулкой 10 и задней пластиной 13, посредством которой приспособление для подачи смеси присоединено к картеру, то есть к внутренней части цилиндрического корпуса 1, где планетарные зубчатый колеса 8b коленчатых валов 8а соединяются с зубчатым колесом За центральной оси 3 вращения. На внешней поверхности задней пластины 13 также присоединено приспособление для подачи смеси, включающее в себя карбюратор 16, соединенный с воздухозаборной трубой 17 и выхлопным глушителем 18 в форме кольца. Передняя крышка 9, которая поддерживает подходящую втулку для роликового подшипника 10 центральной оси 3 вращения, ступица 11 и крышка 12 пропеллера присоединены к передней части корпуса 1 при помощи системы винтов 20а, которые проходят сквозь систему отверстий по периметру крышки 9 и входят в соответствующие отверстия 39а на периметре корпуса 1. С другой стороны, задняя пластина 13 присоединена к корпусу 1 при помощи системы винтов 20b, которые проходят через систему расположенных по периметру выхлопной трубы 18 отверстий 18а и систему расположенных по периметру задней пластины 13 отверстий 46 и входят в соответствующие отверстия 39b на периметре корпуса 1. Весь двигатель в сборке, для использования в моделях самолетов, прикрепляется к фюзеляжу самолета при помощи установочного основания 19.

Задняя пластина 13 имеет канал 13а для прохождения топливовоздушной смеси и вдоль периметра канала 13а систему следующих друг за другом планетарно расположенных идентичных круглых образований 31, число которых равно числу цилиндров 2 и коленчатых валов 8а двигателя. Характерно, что система расположенных по периметру следующих друг за другом планетарно расположенных идентичных образований 31 вокруг отверстия образует форму ромашки. Цилиндрический корпус 1 соответственно имеет гнездо для размещения задней пластины 13 со следующими друг за другом планетарно расположенными идентичными круглыми образованиями 31′, образующими периметр, соответствующий форме ромашки задней пластины 13, внутри которого располагается коленчатый вал двигателя, и систему структурных каналов: с одной стороны - центральный канал 34 для прохождения центральной оси 3, а с другой стороны - следующие друг за другом планетарно расположенные идентичные каналы 32 для прохождения соответствующих коленчатых валов 8а. Промежутки между центральным каналом 34 для прохождения центральной оси 3 и следующими друг за другом планетарно расположенными идентичными каналами 32 для прохождения соответствующих коленчатых валов 8а заполнены сплошной стенкой 33 для того, чтобы внутри картера достигалась заданная регулируемая компрессия.

После ввода коленчатых валов в следующие друг за другом планетарно расположенные идентичные каналы 32 прохода центральной оси 3 через центральный канал 34, зацепления зубчатых колес 8b коленчатых валов с периметром зубчатого колеса 3а центральной оси 3 и присоединения задней пластины к корпусу, центральный канал 13а для подачи смеси располагается на продолжении центрального канала 34 для прохождения центральной оси 3.

Внутри центрального канала 13а функционирует приспособление для регулирования времени для подачи и распределения смеси, которое включает в себя планетарно расположенные отверстия 35а или 35b, число которых равно числу идентичных цилиндров 2, при помощи которых смесь подается в цилиндры 2 через идентичные отверстия 36 на блоках 4 вокруг периметра цилиндрического корпуса 1.

В соответствии с первым предпочтительным вариантом осуществления изобретения, показанном на фиг.1, 2, 3, 3а, 3b, 4а и 4b, смесь подается в центральный канал 13а при помощи отверстия в дне центрального канала 13а, и приспособление для регулирования времени подачи и равномерного распределения смеси к цилиндрам 2 включает в себя пластинчатый клапан 40 (см. фиг.3) такого размера и формы, что он герметично закрывает центральный канал 13а. Фасонная часть вокруг центрального канала 13а образует неглубокую полость 13а′, в которую помещается круглый держатель пластины. По периметру держателя 41 выполнены отверстия 35а для равномерного распределения смеси по цилиндрам 2. На стороне, которой он прилегает к задней пластине 13, держатель 41 включает в себя неглубокую полость с системой равного количества ребер 42, соответствующих отверстиям 35а, причем эти ребра проходят по касательной к периметру пластинчатого клапана 40 и позволяют ему совершать возвратно-поступательное движение между закрытым положением (см. фиг.4а), в котором клапан проходит по касательной к центральному каналу 13 и герметизирует его, и открытым положением (см. фиг.4b), в котором пластинчатый клапан 40 смещен в направлении держателя 41, и смесь, выходящая из центрального канала 13а, подается сбоку пластинчатого клапана 40 при помощи промежутков между ребрами 42 для выхода через отверстия 35а, равномерно распределяясь к цилиндрам 2. Предложенный здесь пластинчатый клапан имеет плоскую круглую форму и является упругим, так как в его геометрической форме нет точек, подверженных проявлению повреждения материала, и демонстрирует минимальную инерционность.

В соответствии со вторым вариантом осуществления изобретения, показанном на фиг.2, 8а, 8b и 8с, смесь подается в центральный канал 13а при помощи отверстия в периметре центрального канала 13а. В этом случае приспособление для регулирования времени подачи и равномерного распределения смеси по цилиндрам 2 содержит (установленную на продолжение центральной оси 3) цилиндрическую камеру 43 с канальным отверстием 44 определенной длиной дуги периметра, основание 48, имеющее слегка увеличенный диаметр и перфорированное системой отверстий 35b для равномерного распределения смеси при помощи равного числа идентичных каналов 35b′, которые расположены на цилиндре 47, прилегающему к основанию 45, к радиально расположенным цилиндрам 2 двигателя. Цилиндрическая камера помещена внутрь центрального канала 13а, к которому она герметично прилегает основанием 45, и впуск смеси в цилиндрическую камеру 43 и последующее равномерное распределение через отверстия 35b и каналы 35b′ к цилиндрам 2 осуществляется, когда при вращении центральной оси 3 канальное отверстие 44 цилиндрической камеры 43 совпадает с отверстием на периметре центрального канала 13а.

Основной отличительной особенностью изобретения является то, что каждый из коленчатых валов 8а, показанных подробно на фиг.7а и 7b, изготовлен из одного куска металла заодно с зубчатым колесом 8b, зацепляющимся с зубчатым колесом 3а центральной оси 3, и эксцентричной поверхностью со шпилькой 8с, перекрывающей зубчатое колесо 8b, посредством которой коленчатый вал 8а присоединен к замыкающему кольцу 6а соответствующего шатуна 6. На заднем конце каждого из коленчатых валов 8а выполнена прорезь 8d, внутри которой он блокируется предохранителем после прохождения через цилиндрический корпус 1 (см. фиг.6b).

Рабочий цикл двигателя согласно настоящему изобретению содержит перемещение поршней 2а из нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ), где в объединенном картере, который огражден корпусом 1 и задней пластиной 13 двигателя, создается разрежение. В варианте осуществления с клапаном 40, как показано на фиг.1, разрежение перемещает пластинчатый клапан 40, так что он освобождает вход в камеру и позволяет смеси проходить в нее (см. фиг.4b), а в случае варианта осуществления с камерой 43 для распределения топлива на продолжении центральной оси 3 путем вращения оси 3 камера 43 приходит в такое положение, когда канальное отверстие 44 совпадает с боковым окошком в канале 13а для подачи топлива, и топливо начинает поступать. Путем перемещения поршней 2а смесь подается к верхней части цилиндров, где она зажигается воспламенителями 5, и созданное расширение толкает поршни в противоположном направлении из ВМТ в НМТ. В ходе перемещения поршней 2а вслед за шатунами 6, которые, в свою очередь, вращают коленчатые валы 8а, и так как зубчатые колеса 8b коленчатых валов 8а зацеплены с зубчатым колесом 3 центральной оси 3 пропеллера, последний вращается в противоположном направлении.

Описанный выше полный цикл повторяется непрерывно и одновременно всеми цилиндрами 2 двигателя.

Описанный выше двигатель согласно настоящему изобретению является исключительно компактным. Благодаря своему режиму работы (двухтактному) он имеет намного меньше компонентов и подвижных частей (по сравнению с четырехтактным двигателем соответствующей производительности) и, таким образом, демонстрирует минимальный или нулевой износ. При этом значительно снижаются необходимости в его ремонте, что непосредственно приводит к его экономичному использованию. По сравнению с двухтактным одноцилиндровым двигателем такого же размера, он опять-таки является преимущественным, так как максимальное радиальное расстояние от оси до внешнего периметра является наименьшим из возможных, то есть меньше, чем у соответствующего одноцилиндрового двигателя.

Благодаря звездообразному расположению цилиндров и одновременному и равномерному зажиганию рабочей смеси двигатель производит минимум вибрации. Это является результатом создания радиально направленных сил с общим центром (находящимся на оси пропеллера). Тяги, вызванные этими силами, устраняют друг друга и сводятся к нулю, так как все силы действуют в одной плоскости. Более того, симметричная конструкция двигателя позволяет ему работать как по часовой стрелке, так и против часовой стрелки.

Многоцилиндровый двухтактный двигатель характеризуется тем, что его внешний вид напоминает конструкции ранних периодов, тем самым предоставляя значительное преимущество в плане эстетики для людей, увлекающихся моделированием.

Однако следует отметить, что описание было сделано со ссылкой на иллюстративные, а не на ограничивающие примеры осуществления изобретения. Таким образом, любые изменения, не содержащие изобретательского уровня, включены в задачи и концепции настоящего изобретения, как определено в нижеприведенной формуле изобретения.

Реферат

Изобретение относится к двигателям, предназначенным для использования на моделях с объемом порядка 0,30-1,20 кубических дюймов. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что двигатель содержит цилиндрический корпус (1), на периметре которого радиально расположены цилиндры (2), внутри которых перемещаются поршни (2а), присоединенные посредством шатунов (6) к системе из равного количества коленчатых валов (8а), которые проходят через цилиндрический корпус (1), и их зубчатые колеса (8b) зацепляются с зубчатым колесом (3а) центральной оси (3) во внутреннем пространстве корпуса (1), который содержит картер двигателя и имеет конструкцию, обеспечивающую заданную компрессию. Особенностью двигателя является равномерное распределение рабочей смеси и одновременное зажигание рабочей смеси во всех цилиндрах при помощи приспособления, содержащего пластинчатый клапан (40). 5 з.п. ф-лы, 17 ил.

Комментарии