Ковер и ковровая плитка малого веса и способы их изготовления, придания им размеров и их укладки - RU2531413C2

Код документа: RU2531413C2

Чертежи

Описание

Данное изобретение относится к усовершенствованному ковру, и в частности к легкой ковровой плитке со стабильными размерами, и к формам и способам укладки такого напольного покрытия, пригодного для использования, среди других применений, в средствах для массовой перевозки пассажиров, особенно - в самолетах.

В средствах для массовой перевозки пассажиров, например, в пассажирских самолетах, водных транспортных средствах, поездах, вагонах метрополитена и автобусах, часто используют ковровые покрытия в пассажирском салоне транспортного средства. Эти ковровые покрытия подвергаются воздействию особенно неблагоприятных условий окружающей среды - по ним много ходят, их загрязняют, на них устанавливают тяжелое оборудование (например, тележки для напитков), установки для розлива и т.п. В пассажирском самолете ковровое покрытие также подвергается воздействию циклических сил из-за повторных изменений давления воздуха в салоне, которое вызывает растяжение и расширение самого салона и его пола или настила во время циклов расширения и сжатие во время циклов сжатия. Из-за этих воздействий окружающей среды и других условий требуется часто заменять изношенное, загрязненное или поврежденное ковровое покрытие.

Принимая во внимание изложенные выше соображения, ковровое покрытие в средствах для массовой перевозки пассажиров должно быть разработано таким образом, чтобы оно было износостойким и чтобы его можно было легко укладывать и удалять. Кроме того, в пассажирских самолетах и морских средствах для массовой перевозки пассажиров ковры должны отвечать промышленным требованиям, касающимся горения, выделения дыма и токсичности. Кроме того, в самолетах, из-за соотношения между весом самолета и эффективностью использования топлива и, таким образом, из-за эксплуатационных расходов, предпочтительно минимизировать вес ковра, в то же время сохраняя другие функциональные свойства, рассмотренные выше, а также эстетические требования и объективные показатели.

В средствах для массовой перевозки пассажиров традиционно использовали ковер, выработанный на широком ткацком станке. Ковер обычно разрезали на полосы соответствующего размера; края ковровых полос обвязывали («обметывали») для предотвращения или минимизации распускания; полосы укладывали на поверхность пола, или настила, транспортного средства; дополнительно разрезали так, как это было необходимо, и приклеивали адгезивом к полу, или настилу, транспортного средства. Ковер, выработанный на широком ткацком станке, в этих случаях применения обладал хорошей прочностью и износостойкостью, но так как пол покрывали ковром, отрезанным согласно заказу полосами, с размерами, пригодными для приспособления полос к транспортному средству, то удаление и замена поврежденных частей ковра были сложными и излишне дорогостоящими операциями, так как повреждение только одной части полосы могло требовать удаления и замены всей полосы целиком. Кроме того, при применении ковра, выработанного на широком ткацком станке, для укладки и замены в самолете требуется, чтобы размеры ковра были определены в самолете, после чего ковер следовало извлечь из самолета для его разрезания, так как при разрезании на месте можно было повредить обшивку самолета.

Кроме того, для удаления и замены полос необходимо удалить кресла и/или другое оборудование, находящееся в транспортном средстве. В пассажирском салоне самолета, например, для замены ковровой полосы может потребоваться удаление нескольких самолетных кресел. Другой недостаток заключается в том, что может также потребоваться удаление или отсоединение электронной аппаратуры, установленной в креслах, например аппаратуры для радиосвязи и видеоаппаратуры.

Применение ковровых плиток может быть привлекательным вариантом выбора для средств для массовой перевозки пассажиров. Использование ковровых плиток, которые не требуется обметывать, может привести к упрощению процесса укладки в сравнении с укладкой ковра, выработанного на широком ткацком станке. Благодаря применению ковровых плиток можно также обеспечить возможность более эффективной замены поврежденных частей ковра, так как можно заменять отдельные плитки вместо замены целых полос ковра, выработанного на широком ткацком станке. Другим преимуществом использования ковровых плиток в самолете является то, что, если требуется разрезать плитку, то эту операцию можно выполнить в самолете на раскройной доске (в отличие от ковра, выработанного на широком ткацком станке).

Ковровые плитки обычно изготавливают и продают в виде квадратов. Если требуются неквадратные плитки, то квадратные плитки разрезают до требуемых размеров. Это удобно в наибольшем числе случаев коммерческого применения, но является недостатком при применении в средствах для массовой перевозки пассажиров. Полы в пассажирском самолете содержат направляющие, выступающие от пола и проходящие вдоль всей или большей части длины пассажирского салона для обеспечения возможности установки пассажирских кресел различных размеров и различных конфигураций с различными отступами между креслами от передней до хвостовой части самолета. Эти направляющие не должны быть покрыты ковром, так как они должны оставаться доступными для крепления кресел. Хотя можно выбрать конфигурацию размещения кресел таким образом, чтобы направляющие были расположены на одинаковом расстоянии в поперечном направлении корпуса, или в направлении ширины, самолета, почти во всех случаях из-за конфигурации размещения кресел требуется, чтобы ковры имели несколько различных ширин для накрывания всей ширины настила самолета. Если используют полосы из ковра, выработанного на широком ткацком станке, то полосы разрезают таким образом, чтобы они соответствовали ширинам между направляющими, и обрезанные края обычно обвязывают. Однако при использовании обычных квадратных ковровых плиток для накрывания всей ширины пассажирского салона необходимы плитки множества размеров для размещения в промежутках различной ширины между направляющими без разрезания плиток: например, если для самолета требуется четыре полосы различной ширины из ковра, выработанного на широком ткацком станке, то потребуется квадратный ковровый плиточный продукт четырех различных размеров. Альтернативно плитки большего размера можно использовать путем разрезания до требуемой ширины, но это приводило бы к затрате времени и большому количеству отходов.

Кроме того, требуется, чтобы ковровые плитки - при любом применении коврового покрытия - обладали высокой стабильностью размеров. Плитки должны противостоять деформации и сохранять их размеры, когда они подвергаются воздействию изменяющихся условий окружающей среды: температуры, влажности, давления или других параметров. Среди прочего, ковровые плитки, обладающие недостаточной стабильностью размеров, с большей вероятностью подвержены короблению, или «выпучиванию», в центре плитки и с меньшей вероятностью сохраняют плоскостность. Хорошая стабильность размеров даже более важна при применении в средствах для массовой перевозки пассажиров, где плитка подвержена воздействию неблагоприятных условий окружающей среды, как это описано выше. Ковровые плитки, предназначенные для использования в пассажирском самолете, должны также отвечать требованиям, касающимся горения, выделения дыма и токсичности.

Современные технологии изготовления позволяют выпускать ковровые плитки, обладающие высокой стабильностью размеров и хорошими характеристиками, касающимися горения и выделения дыма. В переизданном патенте США № 34951, включенном в настоящее описание путем ссылки, раскрыта одна такая ковровая плитка. Другие аналоги и прототипы ковровых плиток описаны в патентах США №№ 4010301, 4010302, 5198277, 5204155 и 5560972, сущности которых включены в настоящее описание путем ссылки.

В каждом из этих патентов раскрыты ковровые плитки, содержащие ковровый ворс, внедренный, вшитый тафтинговым способом или другим образом прикрепленный к основному подкладочному слою. Эти ковровые плитки, кроме того, содержат дополнительные подкладочные слои, сформированные из различных материалов и обеспечивающие стабильность размеров и прочность ковровой плитки. Обычные материалы подкладочных слоев содержат сложный полиэфир, поливинилхлорид, нетканый материал из стекловолокна и т.п. Для снижения стоимости подкладочных материалов в подкладочный слой обычно вводят один или большее число наполнителей, например карбонат кальция. Эти и большинство других обычных ковровых плиток являются относительно тяжелыми, причем это свойство не является нежелательным, так как вес вносит вклад в способность таких плиток сохранять плоскостность и оставаться на месте после укладки.

Хотя такие обычные ковровые плитки пригодны для многих коммерческих применений и для использования в жилых помещениях, они не достаточно приспособлены к применению в тех случаях, когда требуется легкая плитка, так как они относительно тяжелы, и это делает их менее пригодными для использования в определенных средствах для массовой перевозки пассажиров, особенно - в пассажирском самолете. Кроме того, ковер, вырабатываемый сегодня на широком ткацком станке, используемый в средствах для массовой перевозки пассажиров, хотя он, вероятно, легче обычных ковровых плиток, обладает совершенно другими характеристиками стабильности размеров, что препятствует разрезанию ковра, выработанного на широком ткацком станке, на плитки и укладке их в транспортном средстве.

В соответствии с этим существует потребность в способе укладки ковровых плиток в пространствах, подобных тем, которые имеются в средствах для массовой перевозки пассажиров, посредством которого можно было бы минимизировать количество различных видов ковровых плиток, требующихся для покрытия по ширине этого пространства, и при котором не требовалось бы разрезать плитки. Существует также потребность в способе укладки коврового покрытия в средствах для массовой перевозки пассажиров, при котором не требовалось бы удаление оборудования, например пассажирских кресел, из транспортного средства. Существует дополнительно потребность в долговечной ковровой плитке малого веса для использования ее в средствах для массовой перевозки пассажиров, и в частности в пассажирском самолете, свойства которой согласовывались бы с приемлемыми требованиями, касающимися выделения дыма, горения и другими требованиями.

Задачей настоящего изобретения является создание легкого ковра и легких ковровых плиток, пригодных для использования в средствах для массовой перевозки пассажиров, и особенно - в пассажирском самолете, и в других случаях применения, где важны такие характеристики, как: вес продукта, конфигурация, способ укладки или другие параметры, подобные описанным ниже. Ковер и ковровая плитка согласно данному изобретению могут содержать ковровый ворс и, по меньшей мере, один подкладочный слой. В подкладочном слое можно использовать легкий наполнитель, например, стеклянные сферы, а предпочтительно - полые стеклянные микросферы. В другом варианте осуществления ковер и ковровые плитки удовлетворяют требованиям стандартов транспортной промышленности по горению, выделению дыма и токсичности. Плиткам можно придавать требуемые размеры во время изготовления и укладывать таким образом, чтобы минимизировать требующееся количество видов плиток, отличающихся размерами, и минимизировать потребность в разрезании плиток во время укладки. Рисунки, используемые при применении таких плиток, могут быть ортогонально неоднозначными или другим образом приспособленными для «хаотической» укладки, благодаря чему облегчается процесс укладки плиток, которые можно располагать при укладке с ориентацией, отличающейся от их ориентации во время изготовления. В других вариантах осуществления изобретения способы выполнения напольного покрытия и укладки в салоне пассажирского самолета, раскрытые в настоящем описании, позволяют облегчить первоначальную укладку и замену в самолете или других транспортных средствах или в других местах без удаления кресел или других препятствий. Такие места укладки ковра могут включать, например, пол, содержащий прямоугольные ковровые плитки, уложенные на нем, и ковровое покрытие может быть уложено, удалено и заменено в самолете без удаления кресел из самолета.

Сущность изобретения поясняется на чертежах, где:

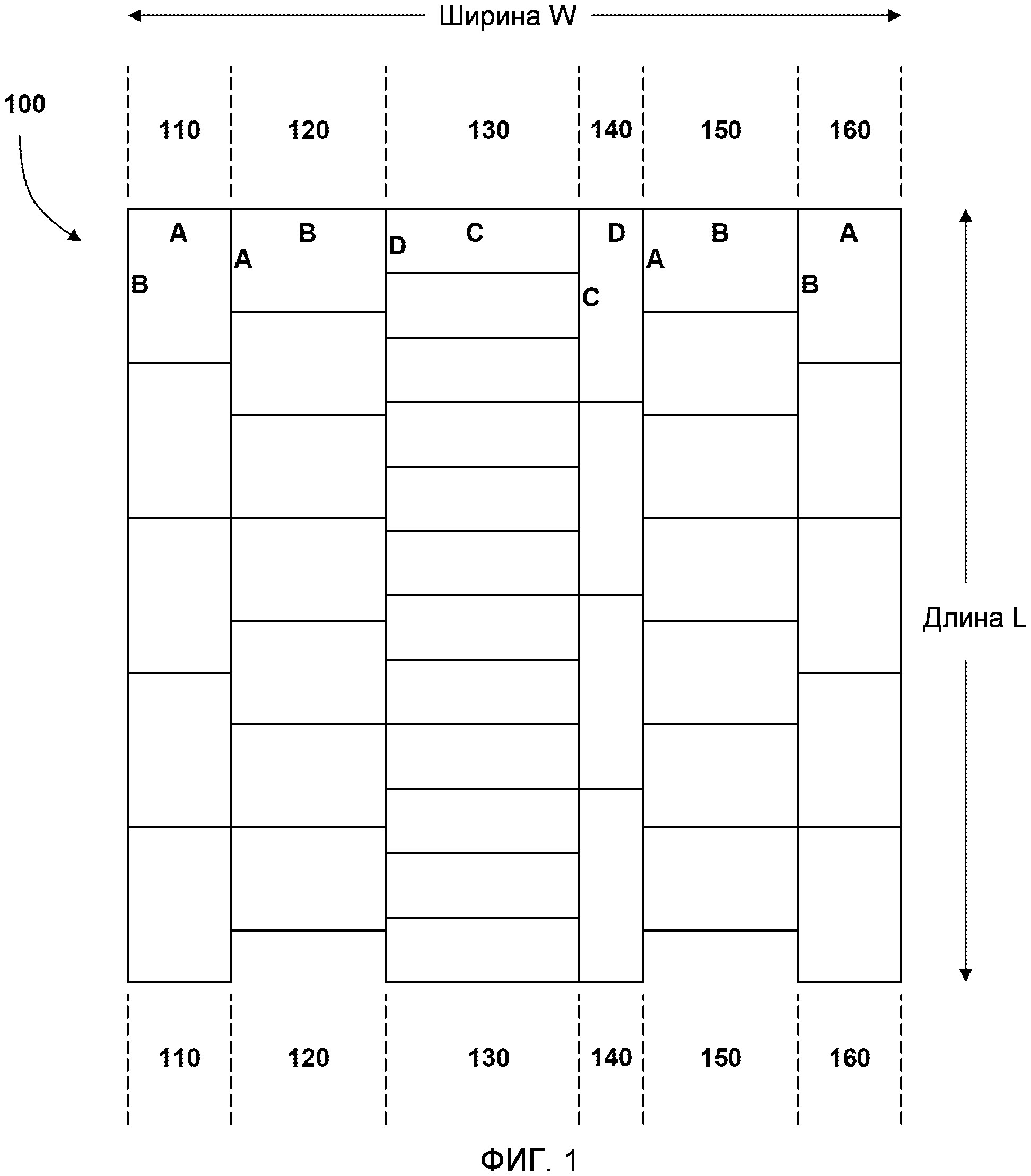

на фиг.1 изображена диаграмма конфигурации ковровых плиток согласно одному варианту осуществления данного изобретения;

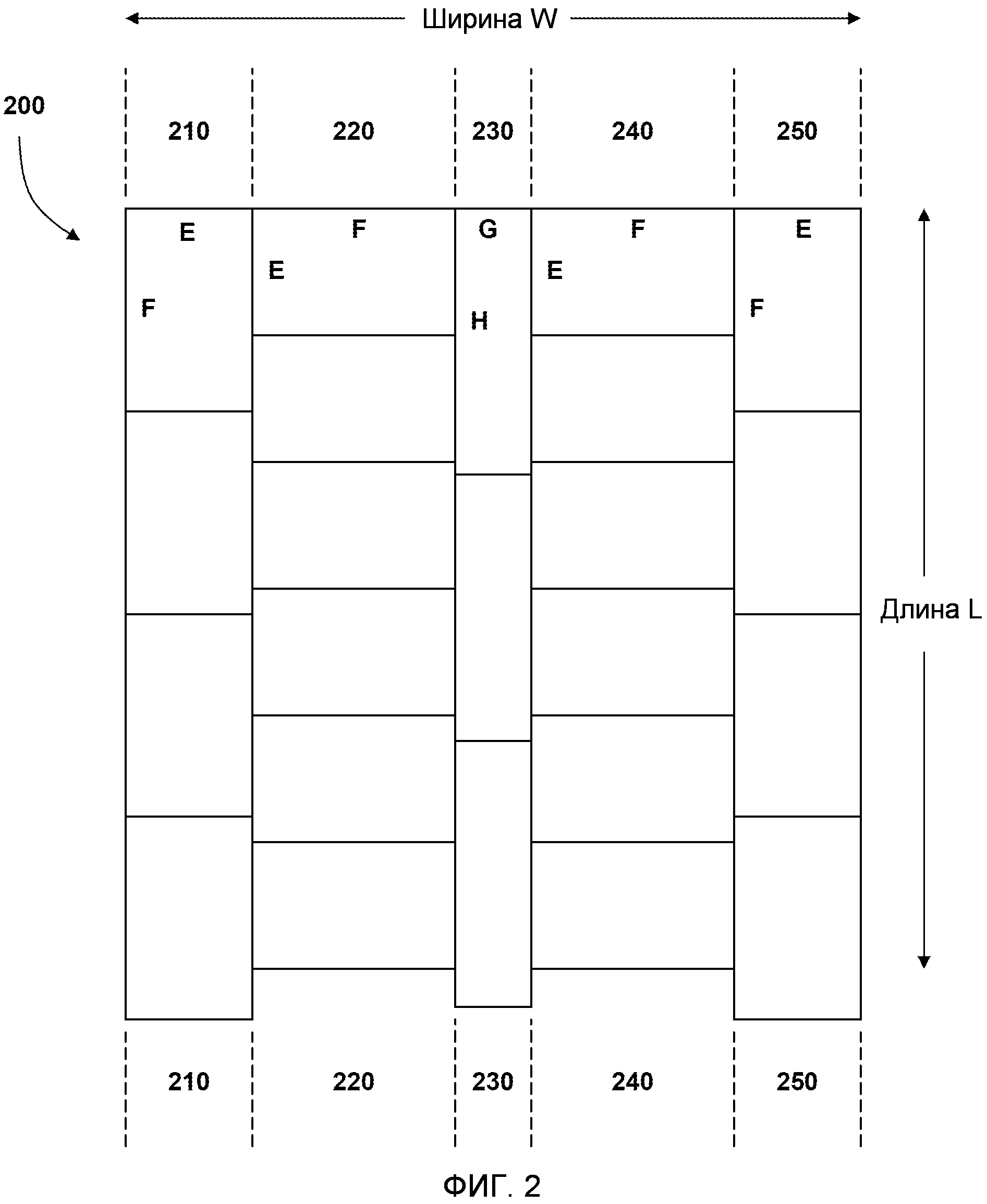

на фиг.2 - диаграмма конфигурации ковровых плиток согласно другому варианту осуществления данного изобретения;

на фиг.3 - схематический вид сбоку одного варианта осуществления ковра согласно данному изобретению, по меньшей мере, с одним вспомогательным подкладочным слоем;

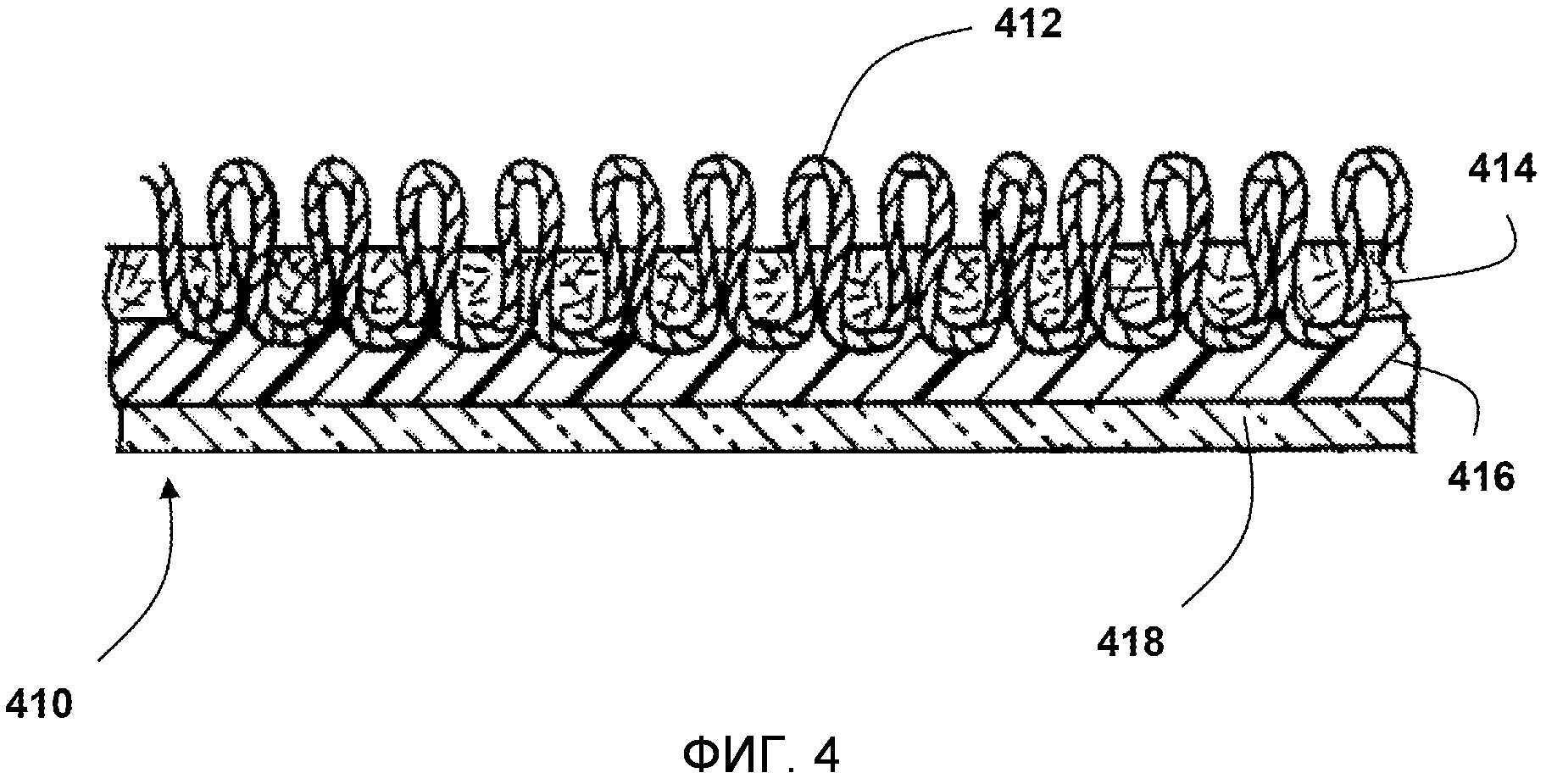

на фиг.4 - схематический вид сбоку второго варианта осуществления ковра согласно данному изобретению, по меньшей мере, с двумя вспомогательными подкладочными слоями;

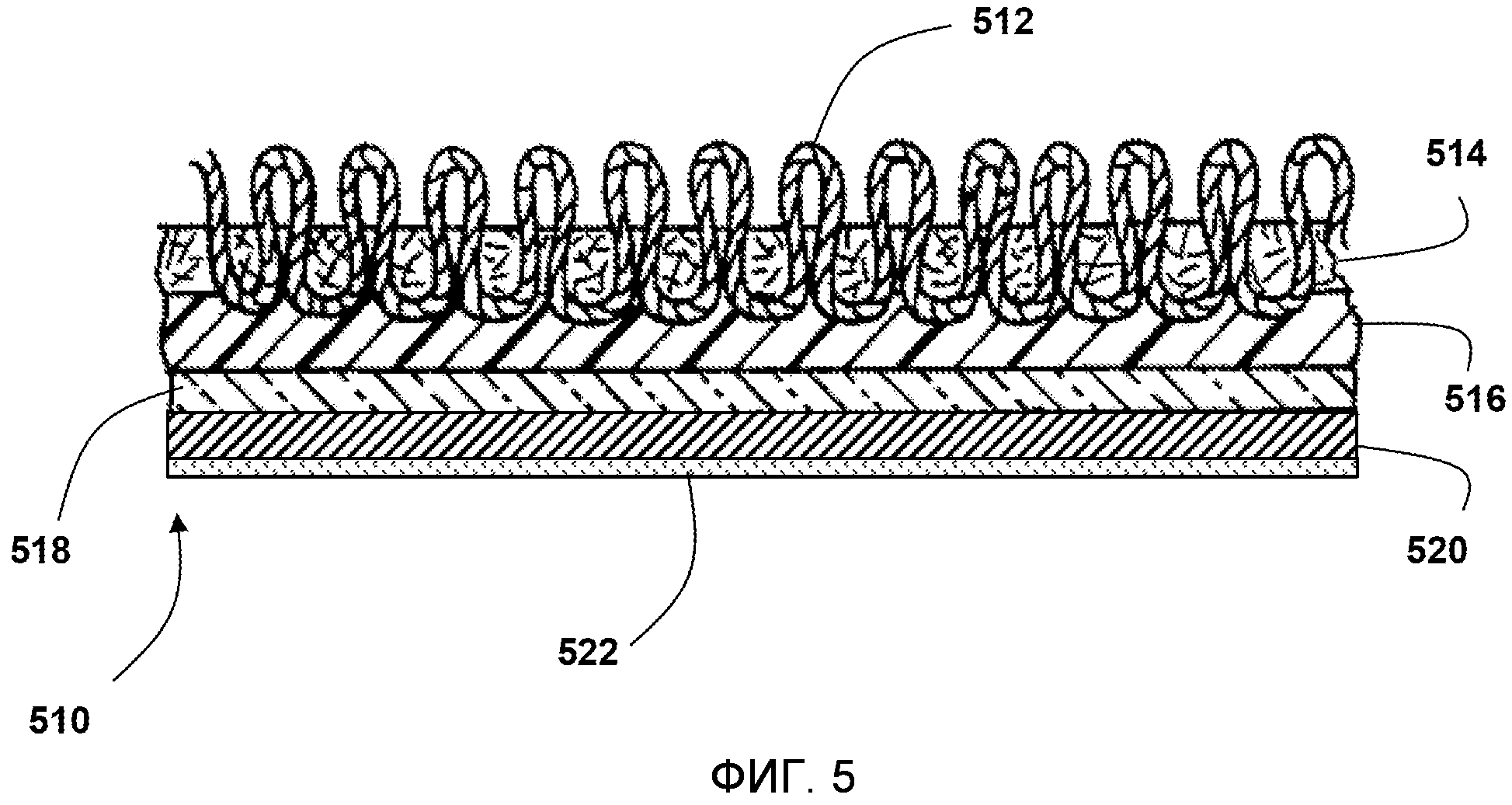

на фиг.5 - схематический вид сбоку третьего варианта осуществления ковра согласно данному изобретению с дополнительным необязательным подкладочным слоем;

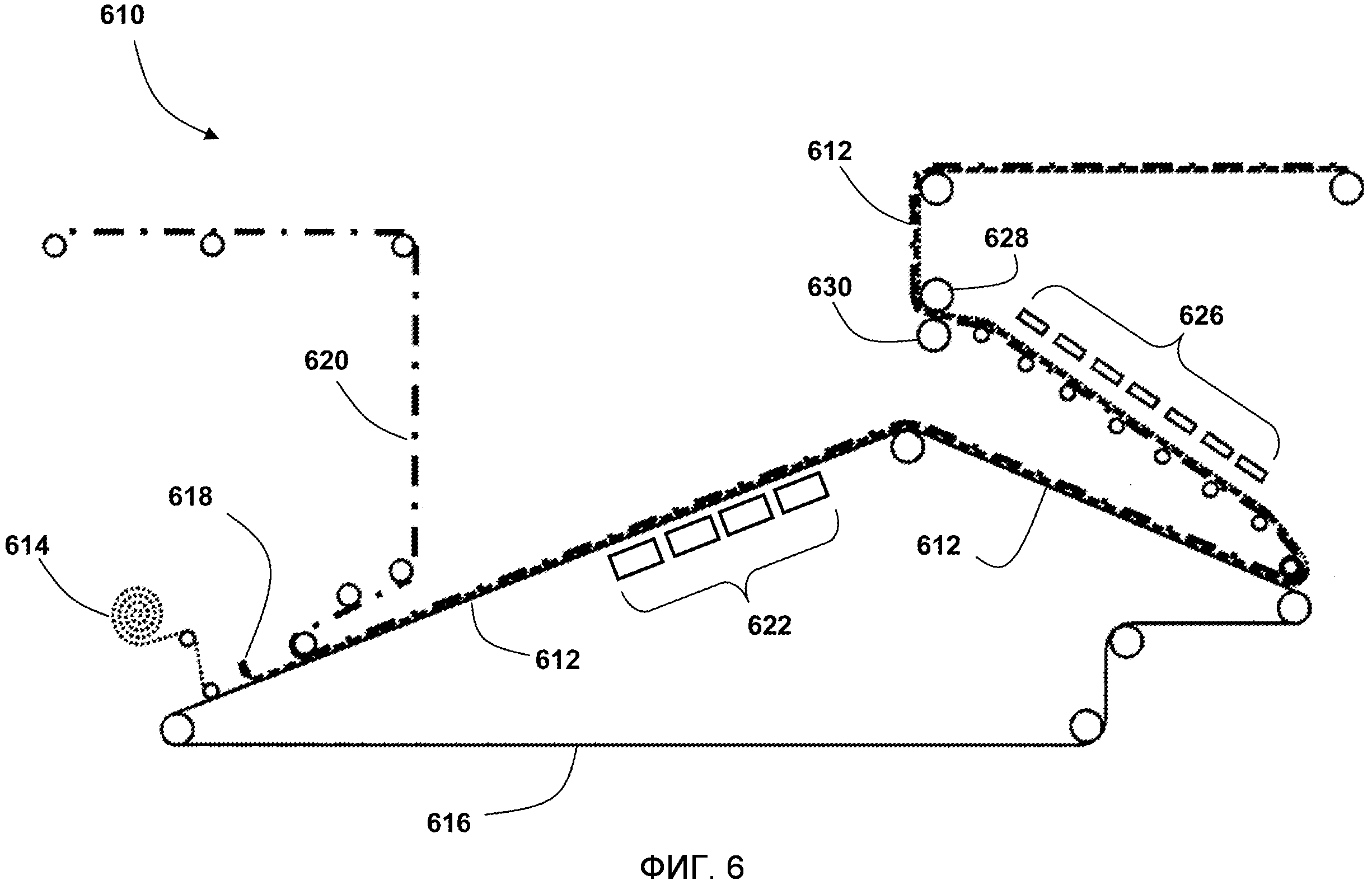

на фиг.6 - схематический вид сбоку производственной линии для формирования подкладочного слоя ковра при изготовлении ковра согласно одному варианту изготовления ковровой плитки согласно данному изобретению;

на фиг.6a - схематический вид сбоку участка производственной линии для формирования подкладочного слоя ковра, представленной на фиг.6.

Геометрия плитки

Одним вариантом осуществления данного изобретения является способ укладки ковровых плиток в средствах для массовой перевозки пассажиров, и в частности в пассажирском самолете. Осуществление способа ниже описано в применении к пассажирскому салону пассажирского самолета, хотя способ может быть использован в других средствах для массовой перевозки пассажиров, например в поездах, автобусах, вагонах метрополитена и водных пассажирских транспортных средствах.

Согласно способу пассажирский салон покрывают ковром, используя минимальное количество видов ковровых плиток различных размеров. Как описано выше, из-за возможных различных конфигураций кресел в любом данном самолете, для застила пассажирского салона самолета обычно требуется ряд видов ковровых покрытий различных размеров для застила всей ширины самолета. На фиг.1 показана, в качестве примера, конфигурация застила. В показанной конфигурации пассажирский салон самолета 100 имеет ширину W и длину L. При конфигурации кресел, использованной в самолете, требуется, чтобы ковры были уложены в шести секциях: 110, 120, 130, 140, 150 и 160, где секции имеют ширины: A, B, C, D, B и A, соответственно. Следует отметить, что секции 110 и 160 имеют одинаковую ширину A, а секции 120 и 150 имеют одинаковую ширину B.

В одном варианте осуществления данного изобретения прямоугольным неодинаковым или хаотически укладываемым прямоугольным ковровым плиткам придают требуемые размеры для минимизации количества видов ковровых плиток различных размеров, требующихся для застила ковром пассажирского салона. Первый вид прямоугольной ковровой плитки имеет базовый размер, равный одной из требуемых ширин, например, ширине A, и имеет высоту, равную другой из требуемых ширин, например, ширине B. Таким образом, первый вид прямоугольной ковровой плитки может быть использован для застила ковром секций 110, 120, 150 и 160 посредством использования базового размера плитки первого вида для застила по ширине секций 110 и 160, и посредством использования высоты B плитки первого вида для застила по ширине секций 120 и 150.

Прямоугольная ковровая плитка второго вида имеет базовый размер, равный другой из требующихся ширин, например, ширине C, и имеет высоту, равную последней из требующихся ширин, например, ширине D. Таким образом, плитку второго вида можно использовать для застила ковром секций 130 и 140 посредством использования базового размера C плитки второго вида для застила по ширине секции 130 и посредством использования высоты D плитки второго вида для застила по ширине секции 140.

Пассажирский салон самолета может, таким образом, быть застлан ковровыми плитками только двух различных размеров. Если бы использовали традиционные квадратные ковровые плитки, то потребовались квадратные плитки четырех различных размеров, где четыре вида плиток имели бы стороны длиной A, B, C и D. При использовании описываемого способа застила ковром количество различных видов ковровых плиток, требующихся для этого варианта осуществления изобретения, может быть уменьшено вдвое (например, с четырех до двух). Кроме того, при использовании способа, описанного выше, разрезание плиток от одного края до другого края (т.е. разрезание плитки для изменения ее ширины для приспособления к конкретной секции) может быть вообще исключено, хотя следует понимать, что некоторый объем разрезания может потребоваться, например, в передних и/или задних секциях пассажирского салона, так как в этих местах салон является более узким.

Специалисты в данной области техники могут понять, что привлекательная укладка прямоугольных ковровых плиток согласно данному изобретению облегчается благодаря использованию рисунков ковровых плиток, подобных описанным в патентах США №№ 6908656 и 7083841 (включенных в настоящее описание путем ссылки), которые приемлемы при укладках, в которых волокна «обращены» в различные стороны, в сравнении с направлениями, в которые они «обращены» во время изготовления плиток. Следует, однако, понимать, что рисунки на ковровых полотнах, которые могут быть разрезаны на квадратные ковровые плитки, обладающие ортогональной неопределенностью, невозможно обязательно разрезать на прямоугольные плитки любых размеров, которые (все) обладали бы ортогональной неопределенностью. Это объясняется тем, что, по меньшей мере, при некоторых рисунках плиткам должны быть приданы требуемые размеры, и они должны быть получены резанием полотна с обращением существенного внимания на рисунок на полотне, при выборе мест разрезания, для исключения случаев образования плиток особой формы, которые «выпадают» по внешнему виду из окружающей их «картины». Такие формы могут иногда появляться, если край плитки слишком близко располагается у края формы плитки, из-за чего эта форма существенно отличается от других форм плиток, делая их «выпадающими» по внешнему виду из окружающей их «картины» или делая их расположенными не на месте.

В приведенном в качестве примера варианте осуществления способа согласно данному изобретению, при данной конфигурации кресел в самолете требуется укладывать ковер в пяти секциях: 210, 220, 230, 240 и 250, как это показано на фиг.2. Секции 210 и 250 имеют одинаковую ширину E, а секции 220 и 240 имеют одинаковую ширину F. Секция 230 имеет ширину G.

В данном варианте осуществления прямоугольная ковровая плитка первого вида имеет базовый размер, равный одной из требуемых ширин, например, ширине E, и высоту, равную другой из требуемых ширин, например, ширине F. Таким образом, прямоугольная ковровая плитка первого вида может быть использована для застила ковром секций 210, 220, 240 и 250 посредством использования базового размера E первой плитки для застила по ширине секций 210 и 250 и посредством использования высоты F первой плитки для застила по ширине секций 220 и 240.

Прямоугольная ковровая плитка второго вида имеет базовый размер, равный другой из требуемых ширин, например, ширине G, которая может быть использована в ковровой секции 230. Так как нет других секций, которые требовалось бы застилать ковром в данной конфигурации, то высота H второй прямоугольной ковровой плитки не является важной, и может быть выбрана любая желательная высота.

Альтернативно высота H может быть выбрана равной одной из требуемых ширин E или F.

Таким образом, в данном варианте осуществления пассажирский салон самолета может быть застлан ковром с использованием ковровых плиток двух видов, отличающихся размерами. Если бы использовали традиционные квадратные ковровые плитки, то требовались бы квадратные плитки трех различных размеров, где три вида плиток имели бы длины сторон: E, F и G. Так как при данной конфигурации требуется нечетное количество ширин секций, то количество различных видов ковровых плиток не может быть уменьшено вдвое, но может быть определено по формуле:

(n-l)/2+l,

где n - количество различных ширин секций ковра, которыми охватывают ширину пассажирского салона. Значение величины n в варианте осуществления, проиллюстрированном на фиг.2, равно трем, и оно представляет количество секций ковра, имеющих различные ширины; имеется пять секций, которые требуется застелить, но две из секций имеют одинаковую ширину, и остается три различных ширины (E, F и G). Таким образом, в данном варианте осуществления требуемое количество видов различных ковровых плиток составляет: [(3-l)/2+1]=2. В приведенной в качестве примера конфигурации, содержащей секции пяти различных ширин, количество различных видов ковровых плиток может быть уменьшено до [(5-1)/2+1]=3.

Следует понимать, что, если при конкретной конфигурации самолета требуется уложить ковер в секциях, содержащих четное количество различных ширин (как, например, в варианте осуществления, описанном выше и проиллюстрированном на фиг.1), то требуемое количество различных видов ковровых плиток может быть представлено формулой 1/2n, где n определяют согласно приведенному выше описанию.

Ковровые плитки могут быть уложены в транспортном средстве с использованием традиционных адгезивов. Такие адгезивы включают (но они не ограничены данным перечнем): латекс, плавкие адгезивы и адгезивы на водной основе. Приведенные в качестве примера адгезивы включают: плавкие адгезивы на битумной основе, полиуретановые адгезивы, полиэтиленовые адгезивы, термопластичные полиолефиновые адгезивы, акриловые адгезивы, чувствительные к давлению, и их сочетания. Адгезив предпочтительно выбирают таким образом, чтобы он либо совсем не оставался, либо оставалось небольшое его количество, на полу самолета после удаления плитки, хотя выбор адгезива не ограничен этим требованием. Предпочтительным адгезивом является акриловый адгезив марки «APAC», доступный для приобретения у компании All Purpose Adhesive Company (г. Дальтон, шт. Джорджия, США). Известны и другие адгезивы для приклеивания ковровых плиток к полу.

Адгезив можно наносить непосредственно на пол или на плитку при укладке, или его можно предварительно наносить на ковровую плитку во время изготовления, в виде приводимого в клейкое состояние адгезивного слоя, который может быть покрыт отслаиваемой полосой, пленкой или листом материала, например, бумаги, пластика и т.п. Одним приводимым в клейкое состояние адгезивом является адгезив марки AquaBlock, чувствительный к давлению, продаваемый компанией Rohm и Haas. Ковровые плитки согласно данному изобретению можно также укладывать, используя двухстороннюю липкую ленту, например, доступную для приобретения у компании Adchem Corp. (г. Риверхид, шт. Нью-Йорк, США).

Альтернативно ковровые плитки можно укладывать на полу самолета, используя адгезивные соединители, или квадратики, например, марки TacTiles®, разработанные компанией Interface, Inc. Квадратики марки TacTiles® представляют собой адгезивные соединители размером приблизительно 3 дюйма (76,2 мм) из пленки из сложного полиэфира, сформированные из компаундированного акрилового адгезива, нанесенного на подложку из полиэтилентерефталата (PET), с отделяемой подкладкой из PET со сложным полиэфиром. Соединители созданы для склеивания вместе углов или краев ковровых плиток. Однако соединителями марки TacTiles® только приклеивают ковровые плитки друг к другу, но не приклеивают их к полу (т.е. адгезив находится только с одной стороны соединителей марки TacTiles®), таким образом, создавая «плавающий пол». После склеивания с помощью соединителей марки TacTiles® обеспечивают очень хорошее скрепление в горизонтальной плоскости, предотвращающее отрывание плиток друг от друга, но ковровую плитку можно легко отделить от соединителей марки TacTiles®, оттягивая ее вертикально вверх. Использование соединителей марки TacTiles®, таким образом, в большой степени упрощает укладку и удаление ковровых плиток.

Если считают нежелательным использование «плавающего пола» из ковровых плиток, уложенных без какого-либо крепления к транспортному средству в транспортных средствах, подобных самолетам, то, среди других альтернатив, можно осуществить выбранный способ крепления, используя двухстороннюю адгезивную ленту, адгезив, наносимый непосредственно на пол транспортного средства и/или на части ковровых плиток, или прикрепляя с использованием адгезива, по меньшей мере, некоторые из соединителей марки TacTiles® к полу. Согласно еще одному альтернативному способу укладки плитки можно «свободно укладывать» без какого-либо прикрепления к находящемуся под ними полу или друг к другу.

Использование ковровых плиток в соответствии со способами, описанными выше, позволяет застилать пол ковром в средствах для массовой перевозки пассажиров без удаления кресел и/или другого оборудования из транспортного средства.

Пример 1

Для укладки ковра в салоне самолета Боинг серий 737-700 требовалось уложить ковер в шести секциях: 110, 120, 130, 140, 150 и 160, как это проиллюстрировано на фиг.1 (чертеж для этого Примера представлен не в масштабе). Направляющие кресел расположены в направлении длины салона между секциями 110 и 120, 120 и 130, 140 и 150, и 150 и 160. Проводка аварийного освещения проложена в направлении длины салона между секциями 130 и 140.

Для укладки ковровых плиток в этом примере требуются следующие ширины:

Следует отметить, что для этих секций требуется четыре различные ширины (18; 19,25; 32 и 14 дюйм.) и что секции 110 и 160 имеют одинаковую ширину и секции 120 и 150 имеют одинаковую ширину.

Ковровым плиткам могут быть приданы требуемые размеры для укладки в этом салоне с использованием плиток только двух различных размеров, посредством придания одному виду плиток размеров: длина - 18 дюйм., ширина - 19,25 дюйм., а другому виду плиток размеров: длина - 32 дюйм., ширина 14 дюйм. Плитки с размерами 18×19,25 дюйм. могут быть уложены в секциях 110, 120, 150 и 160, а плитки с размерами 32×14 дюйм. могут быть уложены в секциях 130 и 140.

Пример 2

Пробную укладку выполнили на экспериментальной модели настила самолета Боинг серий 737-700. Первоначальная конфигурация была идентична описанной выше в Примере 1. Однако при рассмотрении этой укладки было установлено, что секция 130 шириной 32 дюйм. может быть заполнена плитками, имеющими ширины 14 дюйм. и 18 дюйм. (14+18=32). Таким образом, потребовались плитки следующих ширин:

Таким образом, потребовалось только три различных ширины: 18 дюйм. (в секциях 110, 160 и в части секции 130), 19,25 дюйм. (в секциях 120 и 150) и 14 дюйм. (в секции 140 и в части секции 130). По формуле, рассмотренной выше, все еще требовалось два различных по размерам вида плиток [(3-1)/2)+1=2], однако пришли к выводу, что можно использовать плитки следующих размеров: 18 дюйм. × 19,25 дюйм. и 14 дюйм. × 19,25 дюйм. Посредством придания плиткам таких размеров оказалось возможным использование всех плиток одинаковой длины (19,25 дюйм.), что сильно упрощает процесс отрезания этих плиток от обычного коврового полотна и позволяет минимизировать количество отходов при разрезании, так как может быть использован штамп с одинаковой длиной 19,25 дюйм.

Пример 3

Для укладки ковра в салоне самолета Боинг серии 777 эконом-класса требовалось уложить ковер в девяти секциях следующих ширин:

Эти девять секций включают четыре различные ширины: 7,0, 32,5, 39,5 и 20,5 дюйм., а следующие секции имеют одинаковые ширины: 1 и 9 (7 дюйм.), 2 и 8 (32,5 дюйм.), 3 и 7 (39,5 дюйм.) и 4-6 (20,5 дюйм.).

Ковровым плиткам можно было придавать требуемые размеры для укладки в этом салоне, используя плитки только двух различных по размерам видов, посредством придания одному виду плиток размеров: по длине - 7 дюйм. и по ширине - 32,5 дюйм., а другому виду плиток: по длине - 39,5 дюйм. и по ширине - 20,5 дюйм. Плитки с размерами 7 × 32,5 дюйм. можно было укладывать в секциях 1, 2, 8 и 9, а плитки с размерами 39,5 × 20,5 дюйм. можно было укладывать в секциях 3-7.

Пример 4

Конфигурацию, рассмотренную в Примере 3, можно было модифицировать посредством разделения секций 3 и 7 на две дополнительные секции, имеющие ширины 7 дюйм. и 32,5 дюйм., следующим образом:

Эти девять секций теперь включают только три различных ширины: 7; 32,5 и 20,5 дюйм., где следующие секции имеют одинаковые ширины: 1, 9 и часть секций 3 и 7 (7 дюйм.), 2, 8 и часть секций 3 и 7 (32,5 дюйм.) и 4-6 (20,5 дюйм.).

Ковровым плиткам можно было придавать требуемые размеры для укладки в этом салоне, используя плитки только двух различных размеров, посредством придания одному виду плиток размеров: по ширине - 7 дюйм. и по длине - 20,5 дюйм., а другому виду плиток: по ширине 32,5 дюйм., а по длине - 20,5 дюйм. Плитки с размерами 7 × 20,5 дюйм. можно было укладывать в секциях: 1, 4-6, 9 и в частях секций 3 и 7, а плитки с размерами 32,5 × 20,5 дюйм. можно было укладывать в секциях: 2, 4-6, 8 и в частях секций 3 и 7.

Что касается конфигурации, описанной выше в Примере 2, то следует отметить, что процесс разрезания этих плиток упрощается благодаря использованию всех плиток длиной 20,5 дюйм.

Вес ковровой плитки

Другим вариантом осуществления данного изобретения является малый вес ковровой плитки, пригодной для использования в средствах для массовой перевозки пассажиров. Ковровая плитка содержит ковровый ворс, вшитый тафтинговым способом или внедренный или прикрепленный другим способом к основному подкладочному слою, и необязательно содержит, по меньшей мере, один дополнительный слой, и необязательно больше одного подкладочного слоя, или большее число слоев, как показано на фиг.3, где ковер 310 содержит лицевую поверхность из нити 312, вшитой тафтинговым способом в основу 314 тафтингового ковра, и слой 316 предварительного покрытия. Такую структуру, содержащую нить, вшитую тафтинговым способом в основу тафтинговоого ковра, и, необязательно, слой предварительного покрытия иногда называют «ворсовым материалом».

На фиг.4 изображен другой альтернативный вариант осуществления ковровой плитки 410, содержащей дополнительный вспомогательный подкладочный слой 418, вместе с нитью 412, вшитой тафтинговым способом в основу 414 тафтинговоого ковра, и слой 416 предварительного покрытия. Основа 414 тафтинговоого ковра и слой 416 предварительного покрытия могут быть сформированы из тех же материалов, которые описаны выше со ссылкой на основу 314 тафтинговоого ковра и слой 316 предварительного покрытия.

Возможно использование дополнительных подкладочных слоев и компонентов, а также возможны другие конструкции ковров, прошитых затем тафтинговым способом. Например, структуру, содержащую нить, можно получить, среди других альтернативных способов, путем ткачества или прикрепления нити посредством оплавления.

В одном варианте осуществления лицевой материал формируют из нейлоновой нити и, в частности, из нити из нейлона 6,6 или нейлона 6. Однако можно использовать и другие нити для формирования коврового ворса, включая (но не ограничивая их состав данным перечнем): шерстяное волокно, смеси шерстяного и нейлонового волокна, волокна из сложного полиэфира, полипропилена, полиэфиримида (PEI) и полимолочной кислоты (PLA), и другие типы волокон, применяемых, как известно, в изготовлении ковров.

Соответствующим материалом, используемым в качестве основного слоя 314, 414 легкой тафтинговоой ковровой плитки, является нетканый материал из волокна из сложного полиэфира. Известны и другие материалы, используемые в качестве основного слоя тафтинговоого ковра, посредством которых вносят вклад (или, по меньшей мере, не ухудшают чрезмерно) в такие свойства как: стабильность, долговечность, легкость и другие желательные характеристики, указанные в настоящем описании.

Слой 316, 416 предварительного покрытия формируют из полимерных материалов, например: поливинилхлорида; бутадиен-стирольного каучука (SBR); акрилового сополимера, модифицированного стиролом; акрилового сополимера; сополимера этилена и винилацетата (EVA); полиэтилена; каучука на основе сополимера этилена; пропилена и диенового мономера (EPDM); уретана; нитрильного каучука; неопренового каучука и хлоропренового каучука. Слой можно также формировать из битумного кроющего материала. Слой 316, 416 предварительного покрытия может быть акриловым сополимером, модифицированным стиролом, доступным для приобретения у компании Broadview Technologies, (г. Ньюарк, шт. Нью-Джерси, США), обладающим хорошей огнестойкостью и хорошей совместимостью как с основным слоем тафтинговоого ковра, так и с вспомогательным подкладочным слоем.

Вспомогательный подкладочный слой 418 предпочтительно содержит армирующий слой из сетки или мата с полимерным материалом, например, поливинилхлоридом, полипропиленом или полиуретантерефталатом (PET), введенным в него. Армирующий слой предпочтительно формируют из антипиреновых материалов, например: стекловолокна, керамических или поливинилхлоридных волокон, и он может иметь тканую или нетканую структуру. Особенно предпочтительный вспомогательный подкладочный слой содержит поливинилхлорид, включенный в нетканый материал из стекловолокна. Одним пригодным поливиниловым материалом является поливинилхлоридный акриловый сополимер марки Geon-138, доступный для приобретения у компании PolyOne. Также применим широкий ассортимент альтернативных коммерчески реализуемых поливинилхлоридных смол, посредством которых обеспечивают требуемые качества, раскрытые в настоящем описании, и другие пригодные свойства, известные специалистам в области изготовления ковровых плиток.

Вспомогательный подкладочный слой может дополнительно содержать пластификатор для повышения гибкости слоя. Применимые пластификаторы включают: сложноэфирный фосфат, диизононилфталат (DINP), трикрезилфосфат (TCP), изопропилированный трифенилфосфат (TPP), пластификаторы на основе клещевины обыкновенной и их сочетания. Сочетание TPP и сложноэфирного фосфата является предпочтительным пластификатором. TPP доступен для приобретения у компании Great Lakes Chemical Corp., а сложноэфирный фосфат доступен для приобретения у компании PAG Holdings. Известны и другие пластификаторы, и их можно использовать соответствующим образом.

Может быть также желательным включение во вспомогательный подкладочный слой необязательного препарата для подавления дыма. Пригодным препаратом для подавления дыма является триоксид молибдена, доступный для приобретения у компании Climax Molybdenum Co., расположенной в г. Климакс, шт. Колорадо, США.

Ковровый ворс согласно данному изобретению предпочтительно имеет уменьшенный вес в сравнении с обычными ковровыми плитками. Уменьшение веса может быть достигнуто посредством использования легких лицевых конструкций. Пригодными волокнами для лицевого материала являются: нейлоновые, шерстяные волокна, смеси нейлоновых и шерстяных волокон и другие известные ковровые волокна.

Кроме того, основной слой 314, 414 тафтинговоого ковра и дополнительные слои, например: 316, 416 и 418, предпочтительно весят меньше, чем сравнимые слои, используемые в большинстве обычных ковровых плиток. Уменьшение веса этих слоев может быть достигнуто посредством использования легкого наполнителя вместо известных материалов, служащих наполнителями. Как указано выше, раньше не предусматривалось использование легких материалов-наполнителей в ковровых плитках, так как малый вес не рассматривался в качестве существенного фактора в конструкции ранее выпускавшихся ковровых плиток.

Стеклянные сферы и, в частности, полые стеклянные микросферы являются пригодным легким материалом-наполнителем. Один такой материал-наполнитель из микросфер выпускается под маркой Q-CEL® 300 Hollow Microspheres (полые микросферы) и доступен для приобретения у компании Potters Industries, Inc., (г. Вэлли-Форж, шт. Пенсильвания, США). Другие пригодные материалы-наполнители содержат: колоидальную двуокись кремния; аэрогель (пеноматериал на основе кремния, доступный для приобретения у компании Aspen Aerogels, Inc.); летучую золу, карбонат кальция; борат цинка; тригидрат алюминия; гидроксид магния и стабильные стекловолокна. С помощью некоторых из этих материалов обеспечивают огнестойкость, являющуюся желательным свойством ковровой плитки, предназначенной для использования в самолетах или других транспортных средствах. Однако стеклянные микросферы могут быть предпочтительными, благодаря их малому удельному весу и огнестойкости. Микросферы модели Q-CEL® 300 Hollow Microspheres, например, формируют из силиката натрия, бората натрия, воды и осажденного кремния. Однако эти материалы дороги. Другие менее дорогостоящие полые микросферы доступны для приобретения и могут быть также пригодны для использования в качестве материалов-наполнителей. Посредством полых микросфер обеспечивают объемность подкладочного слоя (слоев), сопоставимую с объемностью, обеспечиваемой при использовании других материалов-наполнителей, например, карбоната кальция, но при применении полых микросфер существенно снижается вес. Карбонат кальция, например, имеет удельную плотность, составляющую приблизительно 2,7 г/см3, в то время как микросферы модели Q-CEL® 300 Hollow Microspheres имеют удельную плотность, составляющую только около 0,12 г/см3.

В дополнение к физическому добавлению материалов-наполнителей в подкладочные слои может быть обеспечена объемность подкладочных слоев без существенного увеличения веса в ходе выполнения механических или химических процессов обработки. Например, промежутки могут быть образованы в одном или большем числе подкладочных слоев посредством вдувания (или вспенивания) в слой воздуха, азота или какого-либо другого инертного газа. Примером химического способа придания объемности, пригодного для использования в подкладочных слоях, является способ, созданный компанией Expancel, заключающийся в использовании расширяющихся микросфер, содержащих каплю жидкого изобутана, окруженного полимерной оболочкой. Под воздействием тепла оболочка размягчается, и изобутан превращается в газ, вызывая расширение микросферы.

Снижение веса может быть также достигнуто посредством уменьшения веса лицевых нитей 312, 412 в ковровом ворсе. Типичный ковровый ворс образуют из лицевой нити в 4 сложения, из которой формируют либо петельный, либо разрезной ворс. Посредством использования лицевой нити в 3 сложения вес коврового ворса можно уменьшить с приблизительно 18-20 унц./кв. ярд (669,6-744,0 г/м2) до приблизительно 16 унц./кв. ярд (595,2 г/м2) или менее, а более предпочтительно - до приблизительно 14 унц./кв. ярд (520,8 г/ м2) или менее. Альтернативно меньший вес при использовании лицевых нитей в 4 сложения можно обеспечить посредством вшивания тафтинговым способом отделанных нитей в более легком режиме, например, посредством изменения количества проколов на квадратный дюйм, высоты ворса, шага игл на машине или посредством сочетания некоторых из этих параметров. При формировании лицевых нитей малого веса можно использовать основу тафтинговоого ковра черного цвета (или другого темного цвета) для уменьшения «проступания» видимой основы тафтинговоого ковра между нитями. Характеристики рассеяния статического электричества отделанными ковровыми волокнами можно улучшить посредством введения токопроводящего материала, например, сажи или токопроводящего стекловолокна.

Как рассмотрено выше, любые ковровые плитки, используемые в средствах для массовой перевозки пассажиров, например, в пассажирском самолете, должны предпочтительно удовлетворять требованиям, предъявляемым к материалам, применяемым в таких условиях, по горению, выделению дыма и токсичности. Ковровая плитка, таким образом, предпочтительно должна удовлетворять одному или большему числу из следующих стандартов: Federal Aviation Regulation (Федеральные авиационные правила) (FAR) п. 25.853 (Внутренняя отделка салона); Боинг BSS 7239 (Токсичные дымы); Боинг BSS 7238 (Оптическая плотность дыма); Боинг D6-51377 (Токсичность дыма); и Боинг BSS 7230 (определение воспламеняемости авиационных материалов). Эти стандарты включены в настоящее описание в их полном объеме путем ссылок.

Если основной слой 314, 414 тафтинговоого ковра изготовлен из нетканого материала «спанлейд» из волокна из сложного полиэфира, доступного для приобретения, например, у компании Freudenberg Nonwovens NA, под торговой маркой Lutradur®, то для удовлетворения требованиям одного или большего числа этих стандартов подкладочный материал может быть обработан фосфатом или сурьмой для улучшения его антипиреновых свойств.

Ковровая плитка может также содержать дополнительный слой (не изображен на чертежах) из антипиренового латексного материала, например, Intumax®, доступного для приобретения у компании Broadview Technologies, (г. Ньюарк, шт. Нью-Джерси, США). Если желательно, чтобы слой дополнительно отвечал требованиям по огнестойкости и выделению дыма, то этот слой может быть дополнительно включен в огнестойкий основной подкладочный слой, описанный выше. Предварительное покрытие может быть сильно вспенено для уменьшения веса до требуемой величины, составляющей до 10 унц./кв. ярд (372 г/м2) или менее.

Ковровая плитка может содержать другой необязательный слой, например, слой стекловолокна, как это показано на фиг.5, на которой изображена ковровая плитка 510, содержащая лицевую нить 512, вшитую тафтинговым способом в основу 514 тафтинговоого ковра, и покрытая с изнаночной стороны слоем 516 предварительного покрытия, вспомогательным подкладочным слоем 518 и слоем 520 стекловолокна. Слоем 520 стекловолокна обеспечивают дополнительную стабильность размеров ковровой плитки, пригодной для использования в самолете и в других средствах для массовой перевозки пассажиров. Другой необязательный слой показан в виде адгезивного слоя 522, предварительно нанесенного на ковровую плитку во время изготовления.

Материалом из стекловолокна как для вспомогательного подкладочного слоя 418, так и для необязательного дополнительного слоя 520 из стекловолокна является нетканый материал, сформированный из очень тонкого стекловолокна (тониной в некоторое количество микроденье), доступного для приобретения, например, у компании Owens Corning Fiberglas Company (г. Толедо, шт. Огайо, США). Очень тонкое стекловолокно (тониной в некоторое количество микроденье) обычно обладает хорошими характеристиками по огнестойкости и выделению дыма; волокна имеют меньшие размеры, чем традиционное стекловолокно, и поэтому меньше раздражают кожу человека; подкладочные слои, сформированные из этого волокна, менее чувствительны к короблению, возникающему из-за повышения давления и снижения давления в салоне самолета. Кроме того, очень тонкое стекловолокно (тониной в некоторое количество микроденье) менее пористое, чем традиционное стекловолокно, и поэтому из него получается материал с более плотной поверхностью (в расчете на единицу веса), чем из традиционного стекловолокна. Несмотря на свойства очень тонкого стекловолокна, можно использовать и другие материалы, включающие подкладочные материалы из обычного стекловолокна.

Как рассмотрено выше, легкая ковровая плитка, раскрытая в настоящем описании, предпочтительно обладает благоприятными характеристиками, касающимися стабильности размеров. Один способ определения стабильности размеров плитки описан в стандарте ISO 2551 (ISO - Международная организация по стандартизации), также известном как «Ахенская методика испытаний на стабильность размеров». Легкая ковровая плитка, раскрытая в настоящем описании, предпочтительно обладает стабильностью размеров, определенной по стандарту ISO 2551, с отклонением ±0,2% (т.е. изменение размера плитки в любом направлении составляет не более 0,2%), а более предпочтительно - с отклонением ±0,1% (т.е. изменение размера плитки в любом направлении составляет не более 0,1%).

В некоторых случаях применения данного изобретения может быть желательным рассеивание статического электричества. Например, может быть желательным согласование требований со стандартом ANSI/BSD S20,20, (ANSI - Национальный институт стандартизации США), представляющим стандарт Electrostatic Discharge Association (Ассоциация по исследованиям в области электростатического разряда) по развитию программы контролирования электростатического разряда для защиты электрических и электронных частей, узлов и оборудования. Может быть также желательным при выпуске ковровых плиток согласование требований по электростатическим разрядам с техническими требованиями, опубликованными изготовителем транспортного средства (например, самолета), в котором предполагается укладывать ковровую плитку. Для упрощения согласования в каждую ворсовую нить могут быть включены токопроводящая элементарная нить или другой компонент, например, сажа, металлическое волокно или токопроводящее стекловолокно, для рассеивания статического электричества. Например, при использовании ворсовой нити в три сложения можно ввести, или подмешать пневматически, токопроводящую элементарную нить с тремя другими нитями. Альтернативно или в сочетании с другими способами, можно вводить токопроводящий материал, например, сажу, в один или большее число подкладочных слоев.

Ковровые плитки, содержащие описанные выше материалы, могут быть изготовлены существенно более легкими в сравнении с ковровыми плитками, выпускаемыми в настоящее время. Типичные ковровые плитки имеют вес в диапазоне от около 120 унц./кв. ярд (4464,1 г/м2) до около 130 унц./кв. ярд (4836,1 г/м2). В противоположность этому, ковровые плитки, сформированные из материалов, описанных выше, могут иметь вес, составляющий менее приблизительно 100 унц./кв. ярд (3720,1 г/м2). Хотя пригодны для использования ковровые плитки весом приблизительно 82-100 унц./кв. ярд (3050,5-3720,1 г/м2), ковровые плитки весом приблизительно 66-82 унц./кв. ярд (2455,3-3050,5 г/м2) предпочтительны. Даже более предпочтительны ковровые плитки весом приблизительно 56-66 унц./кв. ярд (2083,3-2455,3 г/м2). Наиболее предпочтительны ковровые плитки весом приблизительно 48-56 унц./кв. ярд (1785,6-2083,3 г/м2) или даже 42-48 унц./кв. ярд (1562,4-1785,6 г/м2). Плитки с меньшим весом предпочтительнее для использования в пассажирских самолетах.

Пример 5

Следующие составы использовали для формирования вспомогательного подкладочного слоя, описанного выше:

Изготовление

Легкая (и другие) ковровая плитка может быть изготовлена посредством изготовления композитного коврового полотна 612, представленного на фиг.6, с использованием процесса, включающего:

укладывание полотна 614 из стекловолокна на продвигаемую транспортерную ленту или другую пригодную несущую структуру производственной линии для изготовления ковра;

нанесение слоя смолы 618 (как описано выше в Примере 5) на полотно 614 из стекловолокна;

наложение тафтингового ворсового материала 620 на слой смолы 618;

нагревание композитного коврового полотна 612 для снижения вязкости слоя смолы 618 и начала ее отверждения;

приложение давления посредством введения композитного коврового полотна 612 в контакт, по меньшей мере, с одним тиснильным, прижимным или подобным валом для создания давления («давильным валом»), не имеющим упоров или выполненным другим образом для создания значительного давления, как дополнительно описано ниже.

На фиг.6 и 6a представлены схематические виды сбоку производственной линии 610 для формирования подкладочного слоя, пригодной для изготовления композитного коврового полотна 612 согласно данному изобретению, посредством раскатывания рулона полотна 614 из стекловолокна и укладки его на продвигаемую транспортерную ленту 616, расположенную снизу. Слой смолы 618 укладывают на верхнюю сторону полотна 614 из стекловолокна, и на слой смолы 618 укладывают тафтинговый или другой ворсовый материал 620. Полотно 614 из стекловолокна и слой смолы 618 образуют вспомогательный подкладочный слой 418, описанный выше. Композитное ковровое полотно 612 нагревают посредством, например, пропуска его над нагревательными плитами 622. Плиты 622 можно нагревать горячим маслом, паром, электричеством или некоторыми другими источниками тепла. Нагретая смола в слое смолы 618 начинает отверждаться, и ее вязкость снижается. Композитное полотно предпочтительно следует нагревать до температуры, составляющей, по меньшей мере, около 315°F (157,2°C). Дополнительное тепло сообщают инфракрасными (IR) нагревателями 626, расположенными около вспомогательного подкладочного слоя 418 композитного коврового полотна 612 непосредственно перед пропуском композитного коврового полотна 612 между давильными валами 628 и 630.

Композитное ковровое полотно 612 обычно охлаждают окружающим воздухом, а затем накатывают в рулон (не изображен). Альтернативно, вместо накатывания в рулон охлажденное композитное ковровое полотно 612 можно подавать непосредственно к резальной станции (не изображена) и разрезать на плитки требуемых размеров.

Важна форма кривой нагрева во время процесса изготовления. Хорошие результаты получают посредством поддержания относительно постоянной температуры композитного коврового полотна 612 в ходе большей части цикла изготовления и посредством использования дополнительных нагревателей 626, расположенных непосредственно перед пропуском композитного коврового полотна 612 между давильными валами 628 и 630, с помощью которых вдавливают некоторое количество расплавленной смолы вокруг и внутрь изнаночных петель или участков ворса, вшитых в основу 314, 414 тафтинговоого ковра. Такие изнаночные петли формируют, например, из лицевой нити 312 (см. фиг.3) в основе тафтинговоого ковра (например, в основе 314 тафтинговоого ковра на фиг.3). Благодаря повышенной температуре подкладочного материала около давильных валов 628, 630 вызывают снижение вязкости слоя смолы 618, чем облегчают повышенное проникновение подкладочного материала в основу тафтинговоого ковра.

Посредством приложения существенного давления с помощью давильных валов 628 и 630 способствуют формированию более легкого, прочного композитного коврового полотна 612. Этого можно достигать, используя обычную пару давильных валов 628 и 630, посредством исключения упоров, обычно связанных, по меньшей мере, с одним из давильных валов 628 и 630. Упоры используют в большинстве случаев изготовления ковров для ограничения перемещения одного или обоих валов друг к другу, таким образом поддерживая минимальный зазор между валами для предотвращения раздавливания лицевого слоя нитей 312, 412. Удалением упоров обеспечивают возможность дополнительного вдавливания все еще горячего подкладочного материала вокруг и внутрь изнаночных петель в основе 314, 414 тафтинговоого ковра, обеспечивая возможность формирования прочного композитного коврового полотна 612 при использовании меньшего количества подкладочного материала. Нежелательное раздавливание лицевого слоя нитей 312, 412 ограничивается, очевидно, благодаря тому, что приложение значительного давления валами является очень кратковременным.

Если требуется, то можно применять гидравлические или другие механические средства для создания давления, связанные с одним или обоими давильными валами.

Вал 628 может быть стальным валом или валом из другого подобного материала, и может быть обычным тиснильным валом или другим валом, пригодным для приложения давления к подкладочному материалу, как это раскрыто в настоящем описании. Вал 628 предпочтительно является неподвижным, т.е. он не перемещается перпендикулярно к лицевой поверхности композитного коврового полотна 612 (но он вращается). Этот вал может быть охлаждаемым для облегчения «закрепления» подкладочного материала в ворсовых нитях ворсового материала.

С помощью вала 630, который контактирует с лицевым слоем нитей, не требуется передавать, и обычно не передают, тепло к лицевому слою нитей, с которым он контактирует, и он может быть снабжен покрытием из каучука или другого подобного материала. Вал 630 предпочтительно является подвижным, т.е. он может перемещаться перпендикулярно к лицевой поверхности композитного коврового полотна 612 (к валу 628 и от него). Вал 630 может также быть охлаждаемым.

Валы 628 и 630 обычно имеют диаметр, равный приблизительно 11-13 дюйм. (279,4-330,2 мм). Как указано выше, к одному или большему числу валов может быть приложено давление такой величины, при котором не происходило бы нежелательного раздавливания ворсового материала. В конфигурации, в которой вал 628 длиной 90 дюйм. (2289 мм) с каучуковым покрытием, имеющий диаметр 13 дюйм. (330,2 мм), перемещают вверх с помощью пары пневмоцилиндров, имеющих диаметр приблизительно 1,5 дюйм. (38,1 мм), и создают давление до 75 фунт./кв. дюйм. (5,25 кг/см2) в пневмоцилиндрах, не происходит нежелательное раздавливание лицевого ворсового материала. Можно создавать другие давления посредством использования цилиндров и валов с другими размерами, и для приспособления к другим вариантам подкладочных материалов, лицевых слоев нитей или других параметров.

Композитное ковровое полотно можно пропускать между валами 628, 630 с пригодной скоростью, при которой обеспечивается возможность вдавливания смолы из слоя смолы 618 в ворс ворсового материала 620 без раздавливания лицевого ворсового материала 620, при которой обеспечивается возможность существенной теплопередачи и отверждения смолы в композитном полотне 612. Было установлено, что скорость производственной линии, составляющая 20 фут/мин (6,1 м/мин), является пригодной. Можно также использовать другие скорости производственной линии, при которых обеспечивается время отверждения смолы в композитном полотне 612.

К благоприятным результатам этой технологи изготовления относятся следующие факторы.

1) Использование меньшего количества подкладочного материала. Благодаря сочетанию тепла и давления осуществляют вдавливание смолы в промежутки тафтингового ворсового материала 620 для обеспечения лучшего закрепления ворса и противостояния расслоению.

2) Вспомогательный подкладочный слой из стекловолокна почти полностью (если не полностью) заделывают в композитное ковровое полотно таким образом, что стекловолокно не выступает наружу. Этим обеспечивается возможность использования менее дорогостоящего стекловолокна, чем в тех случаях, когда используют дорогостоящее стекловолокно, не вызывающее раздражения, часто применяемое в тех случаях, когда стекловолокно выступает наружу, и возможен контакт укладчиков (рабочих) с этим волокном. Кроме того, характеристики плитки улучшаются, так как, обычно, стекловолокно располагается ближе к лицевой поверхности, чем обеспечивается лучшая стабильность размеров и меньшая возможность образования морщин в материале из стекловолокна.

3) Благодаря приложению давления существенно корректируют дефекты подкладки, которые могут передаваться лицевой поверхности и вызывать неравномерный износ. Более непосредственный контакт между ворсовым материалом и подкладкой позволяет улучшить внешний вид плитки при ее износе. Благодаря приложению тепла и давления сглаживают изнаночный профиль, получающийся в результате прошивки.

4) Если композиция смолы слишком вязкая при изготовлении обычной ковровой плитки, то сложно внедрить стекловолокно в смолу. Это, однако, не является важным фактором при изготовлении продукта в соответствии с данным изобретением, так как используют давление для прижима стекловолокна к лицевому материалу ковра. Этим обеспечивают возможность использования смолы с более вязкой композицией и, таким образом, обеспечивают возможность использования меньшего ее количества, чем в некоторых обычных процессах изготовления.

5) Использование меньшего количества смолы ведет к:

- уменьшению размеров или «занимаемой площади» производственной линии для формирования подкладочного слоя приблизительно на половину;

- уменьшению времени отверждения подкладочного слоя (благодаря этому требуется более короткая транспортерная лента) и исключению потребности в повторном нагреве для ламинирования с ворсовым материалом;

- облегчению процесса отверждения;

- облегчению процесса разрезания плиток;

- уменьшению веса;

- облегчению вдавливания стекловолокна во вспомогательный подкладочный слой ближе к «верхнему», или лицевому, слою плитки (так как меньшее количество композиции смолы должно быть продавлено сквозь стекловолокно); и

- уменьшению требуемого пространства для транспортировки и хранения плиток, что позволяет упаковывать большее количество плиток в картонную коробку с конкретными размерами.

Предшествующее описание приведено для иллюстрации, пояснения и раскрытия вариантов осуществления настоящего изобретения. Специалистам в данной области техники должно быть понятно, что возможны дополнительные модификации и приспособления этих вариантов осуществления, и они могут быть осуществлены без отступления от сущности изобретения или объема формулы изобретения. Кроме того, не обязательно все аспекты изобретения должны быть воплощены в каждом варианте его осуществления. Например, некоторые варианты осуществления данного изобретения могут быть воплощены при использовании ковров, вырабатываемых на широких ткацких станках, а другие могут быть воплощены при изготовлении квадратных плиток. В других вариантах осуществления можно не использовать легкие наполнители или можно не использовать давильные валы, как это раскрыто в настоящем описании, при изготовлении предложенного продукта.

Реферат

Изобретение относится к напольным покрытиям, используемым в средствах массовой перевозки людей, особенно в самолетах, и касается ковра и ковровой плитки малого веса. Ковровая плитка содержит нити, вшитые в основной слой тафтингового ковра, антипиреновый слой, вспомогательный подкладочный слой, содержащий антипирен и наполнитель, и предпочтительно весит менее приблизительно 82 унц./кв. ярд (3050,5 г/м). Изобретение обеспечивает создание легкого ковра и легких ковровых плиток, пригодных для использования в средствах для массовой перевозки людей, особенно в пассажирском самолете, которые удовлетворяют требованиям стандартов транспортной промышленности, касающихся горения, выделения дыма и токсичности, и позволяет плиткам придавать требуемые размеры во время изготовления и возможность их укладки в виде конфигураций, при которых минимизируется требуемое количество видов плиток по их размерам и минимизируется потребность в разрезании плиток во время укладки. 3 н. и 32 з.п. ф-лы, 7 ил., 5 пр.

Формула

а) нити, вшитые в основной слой тафтингового ковра;

б) антипиреновый слой, расположенный под основным слоем тафтингового ковра;

с) вспомогательный подкладочный слой, содержащий антипирен и наполнитель, при этом ковровая плитка представляет собой ковровую плитку на жесткой основе и имеет вес менее 82 унц./кв. ярд (3050,5 г/м2).

а) нити, вшитые в основной слой тафтингового ковра;

б) слой предварительного покрытия, расположенный под основным слоем тафтингового ковра;

с) вспомогательный подкладочный слой, содержащий

i) полимерный материал;

ii) пластификатор, содержащий антипирен; и

iii) наполнитель,

при этом ковровая плитка представляет собой ковровую плитку на жесткой основе и имеет вес менее 82 унц./кв. ярд (3050,5 г/м2).

а) нити, вшитые в основной слой тафтингового ковра;

б) слой предварительного покрытия, расположенный под основным слоем тафтингового ковра;

с) вспомогательный подкладочный слой, расположенный под слоем предварительного покрытия, причем слой предварительного покрытия содержит антипирен и наполнитель, при этом ковровая плитка представляет собой ковровую плитку на жесткой основе и имеет вес менее 82 унц./кв. ярд (3050,5 г/м2) и соответствует одному или большему числу следующих стандартов, касающихся горения, выделения дыма или токсичности: FAR 25.853; BSS 7239; BSS 7238; D6-51377 и BSS 7230.

Комментарии