Детали автомобиля - RU2625359C2

Код документа: RU2625359C2

Чертежи

Описание

Настоящее изобретение относится к структуре материала детали автомобиля для звукоизоляции интерьера автомобиля и багажника автомобиля, а именно к коврикам пола, покрытиям пола и облицовке багажника, которые позволяют в промышленных масштабах перерабатывать весь композит, в частности волоконный материал.

К деталям автомобиля в значении, используемом в настоящем изобретении, в частности, относится ковровое покрытие. Это ковровое покрытие является неотъемлемой частью автомобиля. Структура коврового покрытия состоит обычно из трех разных "слоев".

Изнашиваемая поверхность, которая состоит из пряжи или волокон и, факультативно, основы, обращена к пассажиру. Волокна могут быть либо натуральными (шерсть животных или волокна растений, таких как хлопок или джут) или синтетическими (полиамид, полиэфир, полипропилен). Возможно применение смеси волокон, например полиамидных волокон и шерсти животных. Кроме того, применяются изнашиваемые поверхности, предназначенные для тяжелых условий эксплуатации, преимущественно состоящие из несшитого и сшитого термопластичного полиолефина с "зернистой" поверхностью или без нее.

"Средний слой" состоит в основном из одной или более адгезионных композиций, с помощью которых конструкция волокон фиксируется на ткани основы. В качестве адгезива применяется в большинстве случаев синтетический каучук (бутадиенстирольный каучук). Однако в качестве адгезива можно применять и натуральный латекс. Часто для внедрения/соединения материала подложки, который также в основном состоит из синтетического или натурального каучука, применяют второй адгезионный слой. Кроме того, изнашиваемую поверхность и слой подложки можно соединять друг с другом с помощью ПВХ; также применяются полиэтилен, этиленвинилацетат и полипропилен.

Защитный слой также обычно изготовлен из вспененного бутадиенстирольного каучука. Однако иногда также используют смесь из невспененного синтетического и натурального каучука. Также используют текстильные подложки из натуральных волокон, таких как джут, и смешанные волокна. Далее, встречаются уплотняющие пленки и тяжелые слои, а также контактные слои.

Переработка таких гетерогенных деталей автомобиля, особенно ковровых покрытий, изготовленных из самых разных материалов, проблематична.

В имеющихся в настоящее время на рынке автомобилях встречаются разные варианты ковровых покрытий, особенно ковры с прошивным ворсом, дилуровые и плоские иглопробивные ковры. Для ковров с прошивным ворсом преимущественно применяют полиамид 6.6 (РА6.6); полиамид 6 (РА6), полипропилен, r-полиамид и r-полиэтилентелефталат, а для дилуровых и плоских иглопробивных ковров применяют в основном полиэтилентерефталат, полиэтилентерефталат/полипропилен, полипропилен и r-полиэтилентерефталат.

В коврах с прошивным ворсом основа изготовлена из полиэтилентерефталата/полипропилена, полиэтилентерефталата/сополимера полиэтилентерефталата или полиэтилентерефталата/полиамида. Для связывания пряжи/волокон в коврах с прошивным ворсом применяют преимущественно этиленвинилацетат, а в дилуровых и плоских иглопробивных коврах - бутадиенстирольный каучук или акрилат. Покрытие, в основном в форме слоя адгезива для ткани подстилающего слоя и для придания жесткости, преимущественно содержит полиэтилен или полипропилен; факультативно также может иметься тяжелый слой на основе этиленвинилацетата, полиэтилена, полипропилена, этилен-пропиленового каучука. Ткань нижнего слоя в основном содержит ткань из ПЭТ или хлопкового смешанного волокна.

Изоляция, особенно в системе покрытия пола, может быть выполнена с одной стороны из пены, а с другой - из трикотажного полотна. Для вспененных покрытий в отдельных случаях применяют вязкоупругие или высокоупругие и легкие пены. При использовании пены между верхней тканью и вспененной изоляцией применяют уплотняющие пленки, нетканый материал/пленку или так называемую контактную ткань. При изоляции неткаными материалами встречаются недеформированные (плоские), предварительно деформированные плитки, а также изоляция, выполненная из короткого волокна для флокирования.

Такие системы покрытия пола описаны, например, в DE 102004046201 A; DE 10360427 А; DE 19960945 А и DE 2007036952 А.

В US 2008/0220200 A, US 2008/0223654 A и US 2008/0292831 A описаны ковры/системы покрытия пола, в которых ткань с верхом из прошивного ворса и изоляция основаны на ПЭТ. Основа прошивного ворса предпочтительно состоит из ПЭТ, полиолефинового волокна (полиэтилен) или другого подходящего синтетического волокна. Связывание пряжи осуществляется вспененным каучуком или акрилатом, а также полиэтиленом. Полиэтилен или смесь поливинилацетата и полиэтилена наносится на полотно как дополнительное покрытие. В способе связывания с применением экструзии полиэтилена (непосредственно экструдированный лист или слой полиэтилена) волокна частично плавят, таким образом формируя "жестко" спутанный пакет/волоконную подложку. Кроме того, связующий материал (полиэтилен) может частично просочиться в волокнистое полотно только условно. Когда ковер деформирован, "жестко" спутанный пакет/волоконная подложка может разломиться, что резко снижает его характеристики износостойкости и, разумеется, ухудшает внешний вид. Поэтому покрытие пола и облицовка багажника становятся бесполезными. Особенно в US 2008/0223654 А, где описаны тяжелые листы, ПВХ/этиленвинилацетат/полиэтилен образуют композит; и, далее, используются перфорированные и не перфорированные листы из полиамида, полиэтилена и/или ПЭТ.

Известные в этой области решения не являются "системами одного материала", такие композиты содержат разнообразные полимеры. В частности, для связывания волокон в дополнение к полиэтилену и этиленвинилацетату применяют бутадиенстирольный каучук или акрилат, что практически не позволяет перерабатывать такой композит. Поэтому оптимальную переработку волоконного материала реализовать невозможно.

Далее, связывание пряжи посредством листа или экструдированного листа в ковре с прошивным ворсом имеет следующие недостатки.

Для связывания волокон ПЭТ или пучков пряжи на подложке ковра эту подложку на практике приходится частично плавить. Однако следствием этого является то, что пучки волокон не только пластифицируются и связываются, но их нижняя часть частично плавится и принимает "стекловидную" форму. Это также объясняет ухудшение величин истирания и, следовательно, ускоренный износ. Отдельное волокно теряет свои хорошие технологические свойства (удлинение, сила выдергивания и пр.) на коротком, но важном расстоянии, и это может привести к излому волокон под нагрузкой. Жесткий экструдированный лист (жесткая фиксация) имеет тенденцию к созданию "эффекта биметалла" в отлитой части; пониженную стабильность размеров при изменении температуры, а также риск излома волокон/нитей.

Разумеется, это также относится и к иглопробивным коврам, в которых присутствуют отдельные волокна, а не пучки пряжи.

Задачей настоящего изобретения является создание структуры материала ковра для звукоизоляции, который можно перерабатывать (повторно использовать) на 100% относительно простым способом, что повлечет снижение общего веса ткани и позволит получить акустические (поглощающие) преимущества.

Согласно настоящему изобретению эта цель достигается, в частности, за счет того, что структура материала ковра состоит из волоконного материала ПЭТ, имеющего высокое содержание вторичного материала, и того, что агентом, связывающим волокна, является, в частности, дисперсия ПЭТ. Такое применение вспененного агента, связывающего волокна, позволяет достичь и оптимального связывания (гибкого) и использовать паровой/тепловой процесс для полной усадки пряжи и получить оптимальный объем волокон.

Первый вариант настоящего изобретения состоит из коврового покрытия для автомобиля, характеризующегося тем, что:

(а) изнашиваемая поверхность состоит из пряжи и/или волокон полиэтилентерефталата (ПЭТ);

(b) факультативный поддерживающий слой, если он имеется, изготовлен из полиэтилентерефталата и/или сополимера полиэтилентерефталата;

(с) факультативный первый адгезионный слой, если он имеется, изготовлен из адгезива на основе полиэтилентерефталата;

(d) адгезионный слой (средний слой) изготовлен из адгезива на основе полиэтилентерефталата;

(е) защитный слой изготовлен из волоконного полотна или ткани на основе полиэтилентерефталата; и

(f) изоляционный слой изготовлен из волокон полиэтилентерефталата/сополимера полиэтилентерефталата.

Согласно настоящему изобретению особенно предпочтительным является то, что для связывания пряжи (пучков)/волокон (дилуровый, плоский иглопробивной ковер) ПЭТ и для дополнительных факультативных адгезионных слоев применяется дисперсия на основе ПЭТ. Поэтому производство упрощается и композит, особенно сырье, можно оптимально утилизировать на 100%. Волокна связываются гибко и отдельные волокна связываются в точках, а не сплавляются друг с другом (жестко). Далее, материал композита не смешан (100% ПЭТ), т.е. и волоконный материал, и связующий агент, и адгезив изготовлены из этого материала. В частности, это относится и к пучкам, поскольку основа изготовлена из ПЭТ/сополимера ПЭТ.

Дисперсия ПЭТ в качестве связующего агента обеспечивает хорошее скрепление ворса и позволяет адгезиву проникать в волокнистое полотно при относительно низких (технологических) температурах. Поэтому гибкость ковра/коврового композита по существу сохраняется и достигаются оптимальные величины истирания.

Когда применяется связующий агент (дисперсия ПЭТ), водная фракция испаряется и поэтому (автоматически) достигается полная усадка пряжи/волокон с оптимальным поверхностным эффектом.

Одним из преимуществ покрытия из дисперсии ПЭТ с выборочно регулируемым диапазоном плавления, т.е. низкой температурой, является то, что частичного плавления волокон/пряжи не происходит. Волокна обладают высокой гибкостью и довольно гомогенной массой, и поэтому "эффект биметалла" не возникает.

Тип коврового покрытия по настоящему изобретению определяется в зависимости от обстоятельств. В первую очередь по настоящему изобретению ковровое покрытие изготавливается из пучков дилура или плоской иглопробивной верхней ткани и одного или более адгезионных и нетканых слоев и изоляции, нетканой изоляции. Таким образом, вся система основана на ПЭТ, и, в частности, опора для пучков является штапельным волоконным или фильерным нетканым материалом. Кроме того, связующий слой для пучков/пряжи и адгезионные слои основаны на дисперсии ПЭТ. Волокна ПЭТ могут состоять из ПЭТ, подвергшегося вторичной переработки для экономии ресурсов материала. Дополнительно, естественно, можно также производить волокна ПЭТ из первичного ПЭТ или даже из смеси первичного и подвергшегося вторичной переработке ПЭТ.

Согласно настоящему изобретению особо предпочтительным является приготовление связующего для волокон/пряжи и адгезионных слоев соответственно в форме дисперсии порошка ПЭТ в воде, имеющей регулируемую точку плавления.

Согласно настоящему изобретению особо предпочтительно, если ткани подложки выполнены из абсорбирующих/придающих жесткость нетканых материалов из ПЭТ/r-ПЭТ, факультативно также содержащих волокна из подвергшегося вторичной переработке ПЭТ. Для хорошего поглощения звука особо предпочтительно в значении настоящего изобретения, если вся система звукоизоляции является (акустически) системой открытого потока.

Таким же способом, что и описанные выше ковровые покрытия, можно производить напольные маты, спинки сидений, боковые отделочные панели, панели отделки интерьера и облицовку багажника.

Далее изобретение будет проиллюстрировано примерами.

Пример 1

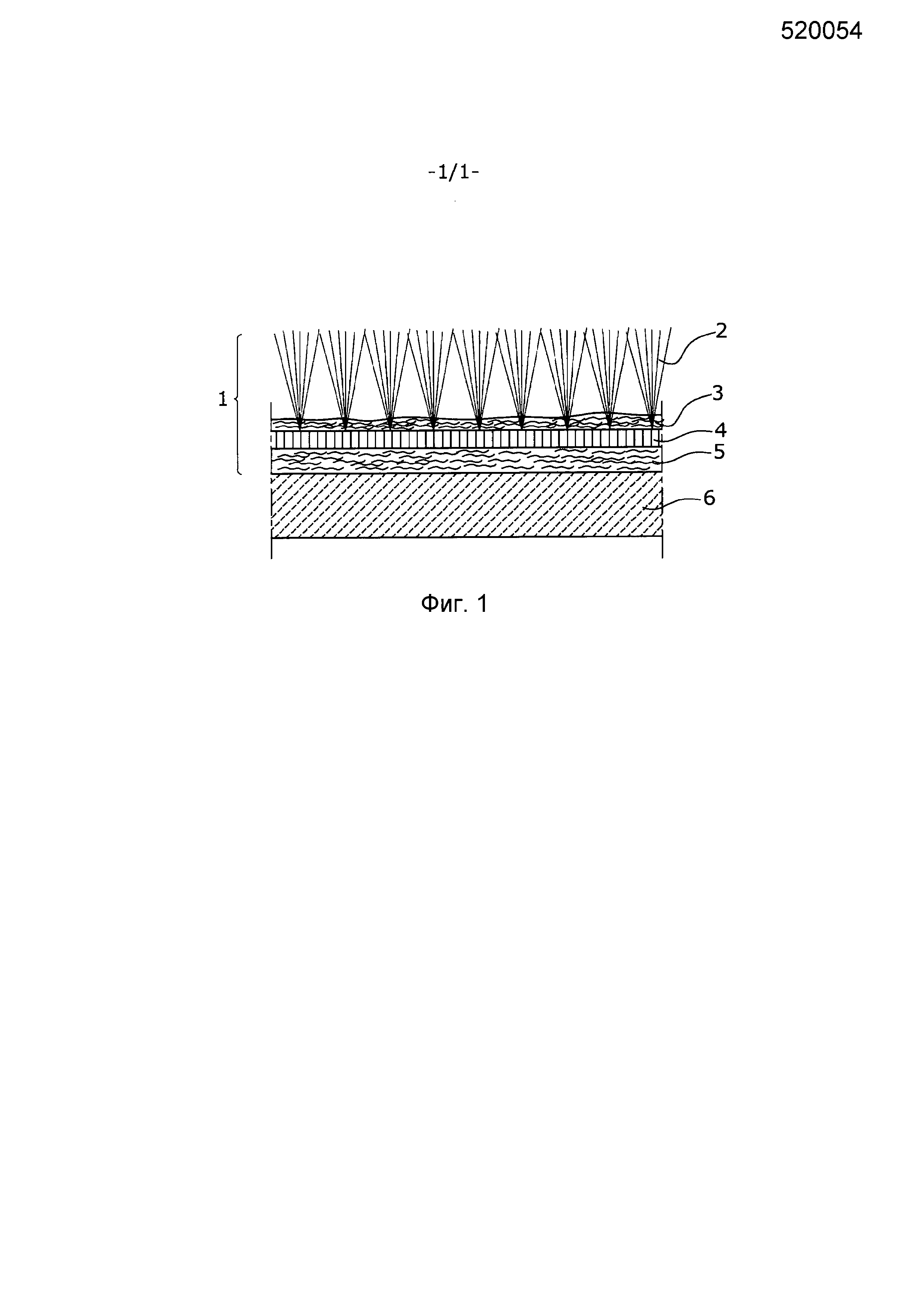

Коврик 1 с прошивным ворсом был изготовлен из пряжи ПЭТ/r-ПЭТ, размера 2, 1020 децитекс, 127 нитей и с перегородкой 5/64 дюйма (приблизительно 1,98 мм) с использованием опоры 3 из ПЭТ/сополимера ПЭТ плотностью 120 г/м2, с окончательной плотностью (ворс 2) 305 г/м2. Связывание осуществлялось роликовым нанесением дисперсии 4 сополимера ПЭТ 100 г/м2. На этот слой был нанесен слой нетканого материала 5 из ПЭТ/сополимера ПЭТ плотностью 360 г/м2 для улучшения абсорбции и повышения жесткости. Формирование композита в напольное покрытие для автомобиля выполнялось на полностью автоматическом термоформирующем станке этапами вырезания коврика и нетканого материала на нужную длину, ламинирования в ламинирующем горячем прессе с последующим нагревом в инфракрасном поле с последующим формованием. Тест на истирание, как одна из характеристик качества, дал результат 0,180 г.

Пример 2

Другой коврик 1 с прошивным ворсом был изготовлен из пряжи ПЭТ/r-ПЭТ, размера 2, 1300 децитекс, 127 нитей и с перегородкой 1/10 дюйма (2,54 мм) с использованием опоры 3 из ПЭТ/сополимера ПЭТ плотностью 120 г/м2, с окончательной плотностью 305 г/м2. Связывание осуществлялось роликовым нанесением дисперсии 4 сополимера ПЭТ 100 г/м2. На него наносился слой нетканого материала 5 плотностью 360 г/м2 из ПЭТ/сополимера ПЭТ для улучшения абсорбции/придания жесткости. Формование производилось, как в примере 1. Тест на истирание дал величину 0,210 г.

Пример 3

Процессом флокирования была изготовлена изоляция 6 из волокна ПЭТr-ПЭТ с 15% ПЭТ/BiCo.

Таким образом, система коврового покрытия (верхняя ткань + изоляция) состояла из ПЭТ и являлась системой одного материала. Возможна полная переработка. Поэтому и с использованием подвергшегося вторичной переработке волокон ПЭТ/(r-ПЭТ) полностью выполняются требования рационального использования природных ресурсов и "зеленой технологии".

Пример 4

Был изготовлен дилуровый коврик (не показан) с волокнами 2 ПЭТ/rПЭТ размером 7,7/11 децитекс, и на него плюсовочной машиной наносилась дисперсия 4 сополимера ПЭТ в количестве 100 г/м2. В этом случае также был нанесен слой 5 нетканого материала из ПЭТ/сополимера ПЭТ плотностью 360 г/м2для улучшения абсорбции/придания жесткости. В дополнение к смеси волокон ПЭТ/r-ПЭТ в композите также использовались волокна ПЭТ/BiCo.

Формование выполнялось как в первом примере. Тест на истирание показал 0,260 г.

Реферат

Изобретение относится к ковровому покрытию для транспортного средства. Ковровое покрытие содержит изнашиваемую поверхность, первый адгезионный слой, защитный слой и изоляционный слой. Изнашиваемая поверхность состоит из пряжи/волокон из полиэтилентерефталата (ПЭТ) и/или волокон BiCо ПЭТ. Первый адгезионный слой изготовлен из адгезива на основе полиэтилентерефталата. Защитный слой изготовлен из волоконного полотна или ткани на основе полиэтилентерефталата и, факультативно, волокон BiCо ПЭТ. Изоляционный слой изготовлен из волокон полиэтилентерефталата/сополимера полиэтилентерефталата, а также волокон BiCо ПЭТ. В результате снижается общий вес ткани. 10 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Композитные ткани с дискретными эластичными полимерными областями

Комментарии