Ковер и способ его получения с использованием гомогенно разветвленного полимера этилена - RU2188265C2

Код документа: RU2188265C2

Чертежи

Описание

Данное изобретение относится к коврам и способам получения ковров, в которых ковры содержат, по меньшей мере, один эластичный полиэтиленовый материал основы. В частности, изобретение относится к ковру и способу получения ковра экструзионной технологией нанесения покрытия, в которых ковер содержит материал основы, содержащий, по меньшей мере, один гомогенно разветвленный полимер этилена.

Настоящее изобретение относится к любому ковру, составленному с помощью материала первичной основы, и включает прошивной ковер и непрошивной ковер, такой как иглопробивной ковер. Хотя отдельные варианты являются применимыми к прошивному ковру и к непрошивному ковру, прошивной ковер является предпочтительным.

Как показано на фиг.1, прошивные ковры являются композитными структурами, которые включают пряжу (которая также известна как пучок волокон), материал первичной основы, имеющий лицевую поверхность и тыльную поверхность, адгезивный материал основы и, необязательно, материал вторичной основы. Для образования лицевой поверхности прошивного ковра пряжа прошивается через материал первичной основы, так что большая длина каждого стежка проходит через лицевую поверхность материала первичной основы. Обычно материал первичной основы выполняется из тканого или нетканого материала, такого как термопластичный полимер, чаще всего полипропилен.

Лицевая сторона прошивного ковра может быть выполнена тремя путями. Во-первых, для ковра трикотажного переплетения петли пряжи, образованные в процессе прошивки, являются цельными с изнанки. Во-вторых, для разрезного ворсового ковра петли пряжи режутся либо в процессе прошивки, либо после с получением пачки единичных концов пряжи вместо петель. В-третьих, некоторые модели ковра включают как петлю, так и разрезной ворс. Одна разновидность этого гибрида относится к ковру с состриженными кончиками, где петли с различной длиной прошиваются с последующей стрижкой ковра по высоте так, чтобы получить неразрезанные, частично разрезанные и полностью разрезанные петли. Альтернативно, ворсопрошивная ковровая машина может быть сконструирована так, чтобы разрезать только некоторые петли, оставляя в результате шаблон из разрезанных и неразрезанных петель. Когда петля разрезана или в случае гибрида, пряжа на тыльной стороне материала первичной основы содержит плотные нерастянутые петли.

Комбинация прошитой пряжи и материала первичной основы без нанесения адгезивного материала основы или материала вторичной основы называется в ковровой промышленности грубым прошитым ковром или неотделанными изделиями. Неотделанные изделия становятся отделанным прошитым ковром путем нанесения адгезивного материала основы и, необязательно, материала вторичной основы на тыльную сторону материала первичной основы. Отделанный прошитый ковер может быть получен в виде широкоформатного ковра на валках обычно шириной 1,8 или 3,6 м.

Альтернативно, ковер может быть получен в виде ковровых плиток обычно 18 квадратных дюймов в Соединенных Штатах и 50 см в других странах.

Адгезивный материал основы наносится на тыльную сторону материала первичной основы для скрепления пряжи с материалом первичной основы. Обычно адгезивный материал основы наносится лоточным аппликатором с использованием валка, валка поверх валка или слоя, или ножа (также называемого раклей) поверх валка или слоя. Правильно нанесенные адгезивные материалы основы практически не проходят через материал первичной основы.

Наиболее часто адгезивный материал основы наносится в виде единичного покрытия или слоя. Степень или прочность, с которой пряжа скрепляется, называется прочностью ворсового пучка или ворсового переплетения. Ковры с достаточной прочностью ворсового переплетения имеют хорошую износостойкость и как таковые имеют длительный срок службы. Кроме того, адгезивный материал основы должен значительно пропитывать пряжу (пучок волокон), расположенную на тыльной стороне материала первичной основы, и должен значительно объединять отдельные волокна в пряже. Хорошая пропитываемость пряжи и объединение волокон дает хорошую износостойкость. Кроме того, в дополнение к хорошей прочности ворсового переплетения и износостойкости адгезивный материал также должен придавать ковру или обеспечивать хорошую эластичность для того, чтобы облегчить легкость установки ковра.

Материалом вторичной основы является обычно легковесный холст, выполненный из тканого или нетканого материала, такого как термопластичный полимер, наиболее часто - полипропилен. Материал вторичной основы необязательно наносится на тыльную сторону ковра на адгезивный материал основы, в первую очередь для обеспечения улучшенной размерной стабильности ковровой структуры, а также с обеспечением большей площади поверхности для нанесения прямых склеивающих адгезивов.

Альтернативные материалы основы могут быть также нанесены на тыльную сторону адгезивного материала основы и/или на тыльную сторону материала вторичной основы, если он присутствует. Альтернативные материалы основы могут включать пеноамортизацию (например, вспененный полиуретан) и чувствительные к давлению заливочные адгезивы. Альтернативные материалы основы могут быть нанесены, например, как ткань с увеличенной площадью поверхности для облегчения использования прямых склеивающих адгезивов (например, в изготовлении промышленного коврового покрытия, автомобильного коврика и авиационной ковровой дорожки, где необходимость амортизации является часто минимальной). Альтернативные материалы основы могут также быть применены для улучшения барьерной защиты по отношению к влаге, инсектицидам и пищевым продуктам; а также для обеспечения или улучшения пламезатухания, теплоизоляции и звукопоглощающих свойств ковра.

Известные адгезивные материалы основы включают вулканизующийся латекс, уретановые или винильные системы, причем латексные системы являются наиболее распространенными. Традиционные латексные системы являются низковязкостными водными композициями, которые наносятся при высоких скоростях получения ковров и обладают хорошей адгезией волокна к основе, прочностью ворсового переплетения и адекватной эластичностью. Обычно избыточная вода выводится, и латекс вулканизуется при прохождении через сушильный шкаф. Бутадиенстирольные каучуки (БСК) являются наиболее распространенными полимерами, используемыми для латексных адгезивных материалов основы. Обычно латексная система основы сильно наполняется неорганическим наполнителем, таким как карбонат кальция или тригидрат алюминия, и включает другие ингредиенты, такие как антиоксиданты, антимикробные добавки, пламегасители, дымоподавители, смачиватели и вспениватели.

Традиционные латексные адгезивные системы основы могут иметь некоторые недостатки. Одним из важных недостатков типичных латексных адгезивных систем основы является не обеспечивание барьера по отношению к влаге. Другим возможным недостатком, особенно для ковра, имеющего полипропиленовую пряжу и полипропиленовые материалы первичной и вторичной основы, является то, что разнородный полимер латексных систем вместе с неорганическим наполнителем может снизить повторную перерабатываемость ковра.

С точки зрения этих недостатков, в ковровой промышленности рассматриваются соответствующие замены традиционных латексных адгезивных систем основы. Одной альтернативой является использование уретановых адгезивных систем основы. Помимо обеспечения адекватной адгезии для укрепления ковра уретановые основы обычно имеют хорошие эластичность и барьерные свойства и при вспенивании могут исключить необходимость в отдельной низлежащей подкладке (т.е. могут составить прямую склеивающую единую систему основы). Однако уретановые системы основы также имеют важные недостатки, включая их относительно высокую стоимость и требования вулканизации, которые необходимо применять при низкой производительности производства ковров по отношению к латексным системам.

Термопластичные полиолефины, такие как сополимеры этилена с винилацетатом (ЭВА) и полиэтилен низкой плотности (ПЭНП), также предлагаются в качестве адгезивных материалов основы благодаря, в частности, их низкой стоимости, хорошей влагостойкости и отсутствию требований вулканизации. Для нанесения полиолефиновых материалов основы доступными являются различные способы, включая порошковое покрытие, нанесение расплава и экструдированной пленки или листовое ламинирование. Однако использование полиолефинов вместо латексных адгезивных основ может также иметь недостатки. Например, в патенте США 5240530, таблица А, столбец 10, указывается, что обычные полиолефиновые смолы обладают неадекватной адгезией для использования в ковровой конструкции. Дополнительно, по отношению к латексным и другим вулканизующимся системам, обычные полиолефины имеют относительно высокие вязкости нанесения и относительно высокие термические требования. Т.е. обычные термопластичные полиолефины характеризуются относительно высокими вязкостями расплава и высокими температурами перекристаллизации или затвердевания по отношению к типичным характеристикам водных вязкостей и требований к температуре вулканизации латекса и других вулканизующихся (термоотверждающихся) систем.

Даже обычные эластомерные полиолефины, например полиолефины, имеющие низкую кристалличность, обычно имеют относительно высокие вязкости и относительно высокие температуры перекристаллизации. Высокие температуры перекристаллизации дают относительно малые времена плавления в процессе переработки и в сочетании с высокими вязкостями расплава могут сделать трудным достижение адекватной пропитываемости пряжи, особенно при традиционных скоростях нанесения адгезивной основы.

Один способ преодоления вязкостных и перекристаллизационных недостатков обычных полиолефинов заключается в создании рецептуры полиолефиновой смолы в качестве термоплавкого адгезива, которое обычно включает создание рецептуры низкомолекулярных полиолефинов с восками, веществами, повышающими клейкость, различными модификаторами текучести и/или другими эластомерными материалами. Сополимеры этилена с винилацетатом (ЭВА), например, используются в рецептурах термоплавких адгезивных композиций основы, и другие полиолефиновые композиции предлагаются в качестве термоплавких композиций основы. Например, в патенте США 3982051 (Taft et al.) рассматривается, что композиция, содержащая сополимер этилена с винилацетатом, атактический полипропилен и вулканизованный каучук, используется в качестве термоплавкого адгезива ковровой основы.

К сожалению, термоплавкие адгезивные системы обычно не считаются полностью подходящей заменой для традиционных латексных адгезивных основ. Типичные термоплавкие системы на основе ЭВА и других сополимеров этилена и ненасыщенных сомономеров могут требовать сложных рецептур и даже часто давать неадекватные прочности ворсового переплетения. Однако наиболее значительным недостатком типичных термоплавких систем являются их прочности расплава, которые обычно являются слишком низкими, чтобы позволить нанесение покрытия прямой экструзионной технологией. Как таковые полиолефиновые термоплавкие системы обычно наносятся на первичные основы относительно медленными менее эффективными технологиями, такими как применение нагретых раклей или вращающихся расплавпередающих валков.

Хотя безрецептурный полиэтилен высокого давления низкой плотности (ЛЭНП) может быть нанесен традиционной экструзионной технологией нанесения покрытия, ПЭНП-смолы обычно имеет плохую эластичность, которая может привести к избыточной жесткости ковра. С другой стороны, те обычные полиолефины, которые имеют улучшенную эластичность, такие как полиэтилен ультранизкой плотности (ПЭУНП) и интерполимеры этилена и пропилена, еще не обладают достаточной эластичностью, имеют исключительно низкие прочности расплава и/или имеют тенденцию резонировать в процессе нанесения покрытия экструзией. Для преодоления недостатков нанесения покрытия экструзией обычные полиолефины с достаточной эластичностью могут быть нанесены технологией ламинирования с обеспечением адекватной адгезии пряжи к основе; однако технология ламинирования является обычно дорогостоящей и может привести к медленным скоростям производства по отношению к технологиям прямого нанесения покрытия экструзией.

Известные примеры эластичных полиолефиновых материалов основы рассматриваются в патентах США 3390035, 3583936, 3745054 и 3914489. В основном эти описания рассматривают термоплавкие адгезивные композиции основы на основе сополимера этилена, такого как сополимер этилена и винилацетата (ЭВА), и восков. Известные способы улучшения проницаемости термоплавких адгезивных композиций основы через пряжу включают применение давления, когда необработанное изделие находится в контакте с вращающимися расплавпередающими валками, как описано, например, в патенте США 3551231.

Другой известный способ улучшения эффективности термоплавких систем включает использование грунтовочных систем. Например, патенты США 3684600, 3583936 и 3745054 описывают нанесение низковязких водных грунтовок на тыльную поверхность материала первичной основы перед нанесением термоплавкой адгезивной композиции. Термоплавкие адгезивные системы основы, рассмотренные в этих патентах, являются производными от многокомпонентных рецептур на основе функциональных полимеров этилена, таких как, например, сополимеры этилена и этилакрилата (ЭЭА) и этилена с винилацетатом (ЭВА).

Хотя в технике ковровых основ известны различные системы, остается необходимость в термопластичной полиолефиновой системе ковровой основы, которая обеспечит адекватную прочность ворсового переплетения, хорошую износостойкость и хорошую эластичность, вместо вулканизующихся латексных систем основы. Также остается необходимость в способе нанесения, который обеспечивает высокие скорости получения ковров при достижении желаемых характеристик хорошей прочности ворсового переплетения, износостойкости, барьерных свойств и эластичности. Наконец, имеется также необходимость создания ковровой структуры, имеющей волокна и материалы основы, которые являются легко повторно перерабатываемыми без необходимости интенсивной обработки и разделения составляющих материалов ковра.

В соответствии с одним аспектом настоящего изобретения ковер содержит множество волокон, материал первичной основы, имеющий лицевую и тыльную сторону, адгезивный материал основы и необязательный материал вторичной основы, причем множество волокон присоединено к материалу первичной основы и выступает от лицевой стороны материала первичной основы и остается свободным на тыльной стороне материала первичной основы, адгезивный материал основы расположен на тыльной стороне материала первичной основы, и необязательный материал вторичной основы является смежным с адгезивным материалом основы, где, по меньшей мере, одно из множеств волокон, материал первичной основы, адгезивный материал основы или необязательный материал вторичной основы состоит из, по меньшей мере, одного гомогенно разветвленного полимера этилена, характеризующегося как имеющий показатель распределения короткоцепочечных разветвлений (ПРКЦР), больший или равный 50%.

Другим аспектом настоящего изобретения является способ получения ковра, причем ковер включает множество волокон, материал первичной основы, имеющий лицевую и тыльную сторону, адгезивный материал основы и необязательный материал вторичной основы, причем множество волокон присоединено к материалу первичной основы и выступает от лицевой стороны материала первичной основы и остается свободным на тыльной стороне материала первичной основы, причем способ содержит стадию нанесения экструзией покрытия адгезивного материала основы или необязательного материала вторичной основы на тыльную сторону материала первичной основы, где нанесенный экструзией адгезивный материал основы или необязательный материал вторичной основы состоит из, по меньшей мере, одного гомогенно разветвленного полимера этилена, характеризующегося как имеющий показатель распределения короткоцепочечного разветвления (ПРКЦР), больший или равный 50%.

Другим аспектом настоящего изобретения является способ получения ковра, причем ковер имеет сжатую нерастянутую матрицу адгезивного материала основы и содержит пряжу, присоединенную к материалу первичной основы, адгезивный материал основы содержит, по меньшей мере, один полимер этилена и находится в непосредственном контакте с материалом первичной основы и имеет по существу проницаемую по существу объединенную пряжу, причем способ содержит стадию введения эффективного количества, по меньшей мере, одного взрывающего агента в адгезивный материал основы и затем активации взрывающего агента в процессе стадии нанесения покрытия экструзией, так что расплавленный или полурасплавленный полимер нагнетается в свободное пространство пряжи, выходящей свободно на тыльную сторону материала первичной основы.

Другим аспектом настоящего изобретения является способ получения ковра, причем ковер имеет лицевую поверхность и содержит пряжу, материал первичной основы, адгезивный материал основы и необязательный материал вторичной основы, где материал первичной основы имеет тыльную поверхность, противоположную лицевой поверхности ковра, пряжа присоединяется к материалу первичной основы, адгезивный материал основы наносится на тыльную поверхность материала первичной основы, и необязательный материал вторичной основы наносится на адгезивный материал основы, причем способ содержит стадию очистки, промывки или испарения тыльной поверхности материала первичной основы паром, растворителем и/или теплом перед нанесением адгезивного материала основы с практическим удалением или замещением технологических добавок.

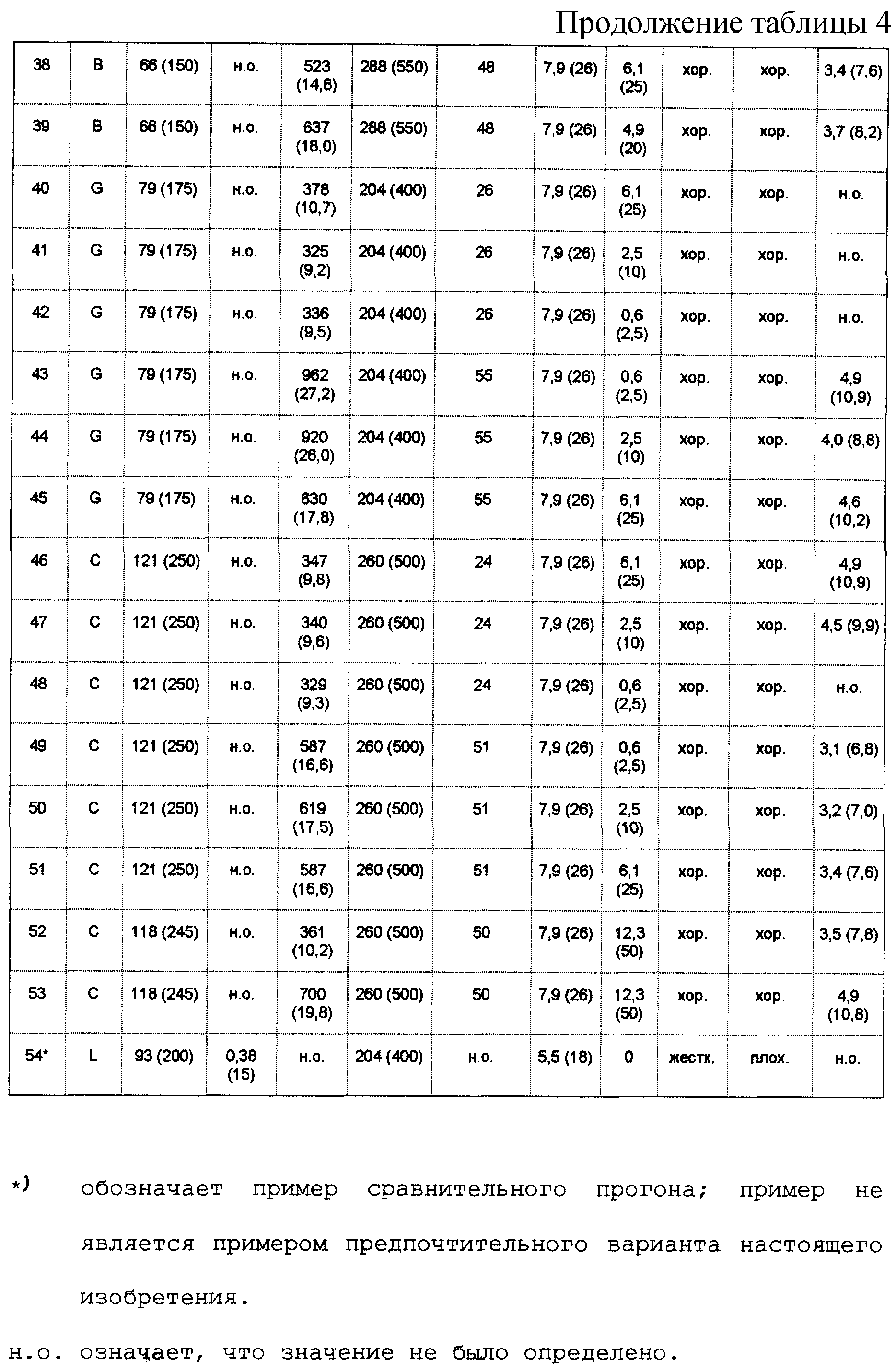

На фиг.1 показан прошитый ковер 10.

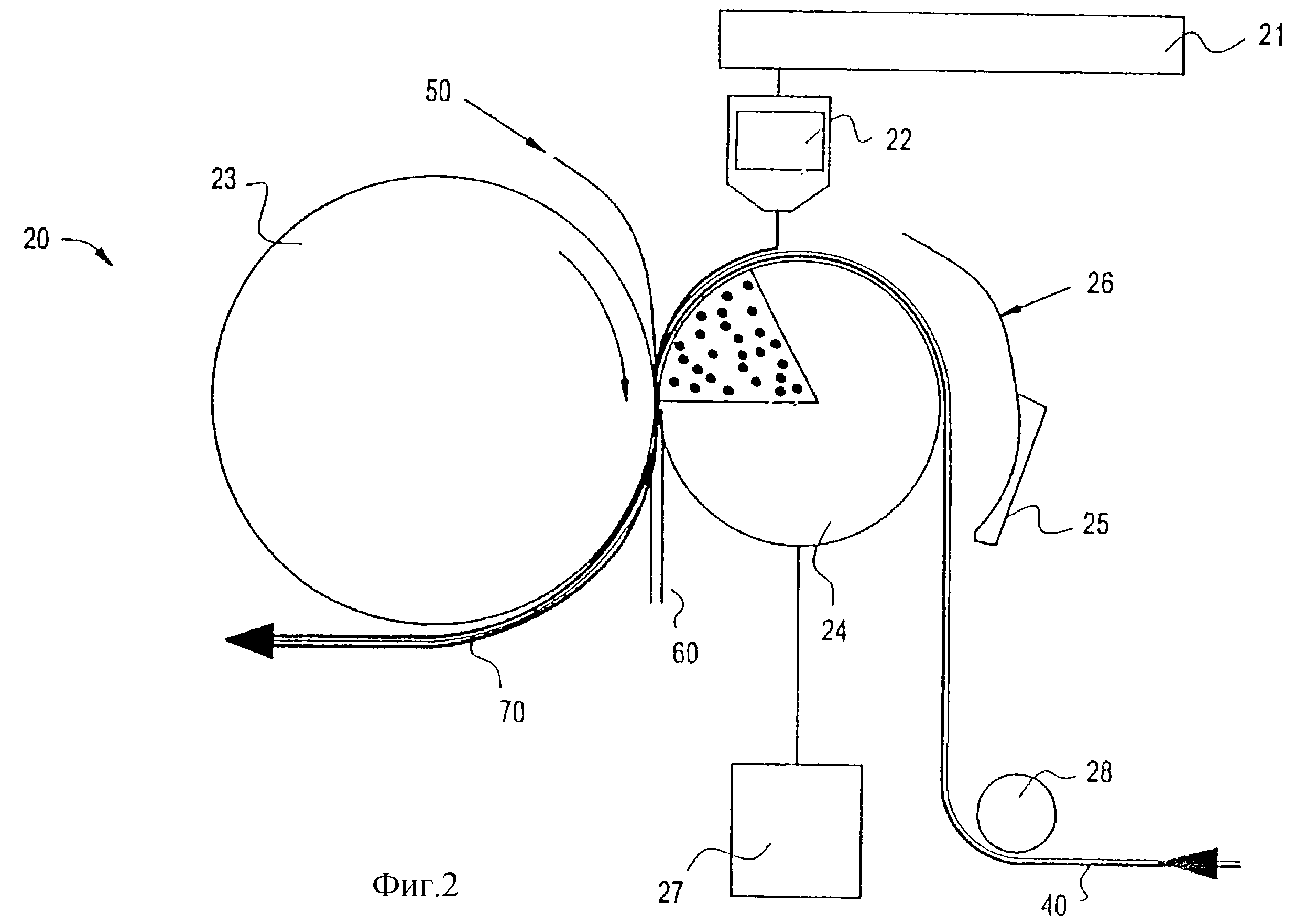

На фиг. 2 схематически представлена линия нанесения покрытия экструзией 20 для получения ковра 70.

На фиг.3 представлены микрофотографии, полученные сканирующей электронной микроскопией при увеличении 20 х (3а) и увеличении 50 х (3в), иллюстрирующие поверхности раздела различных ковровых компонентов из примера 14.

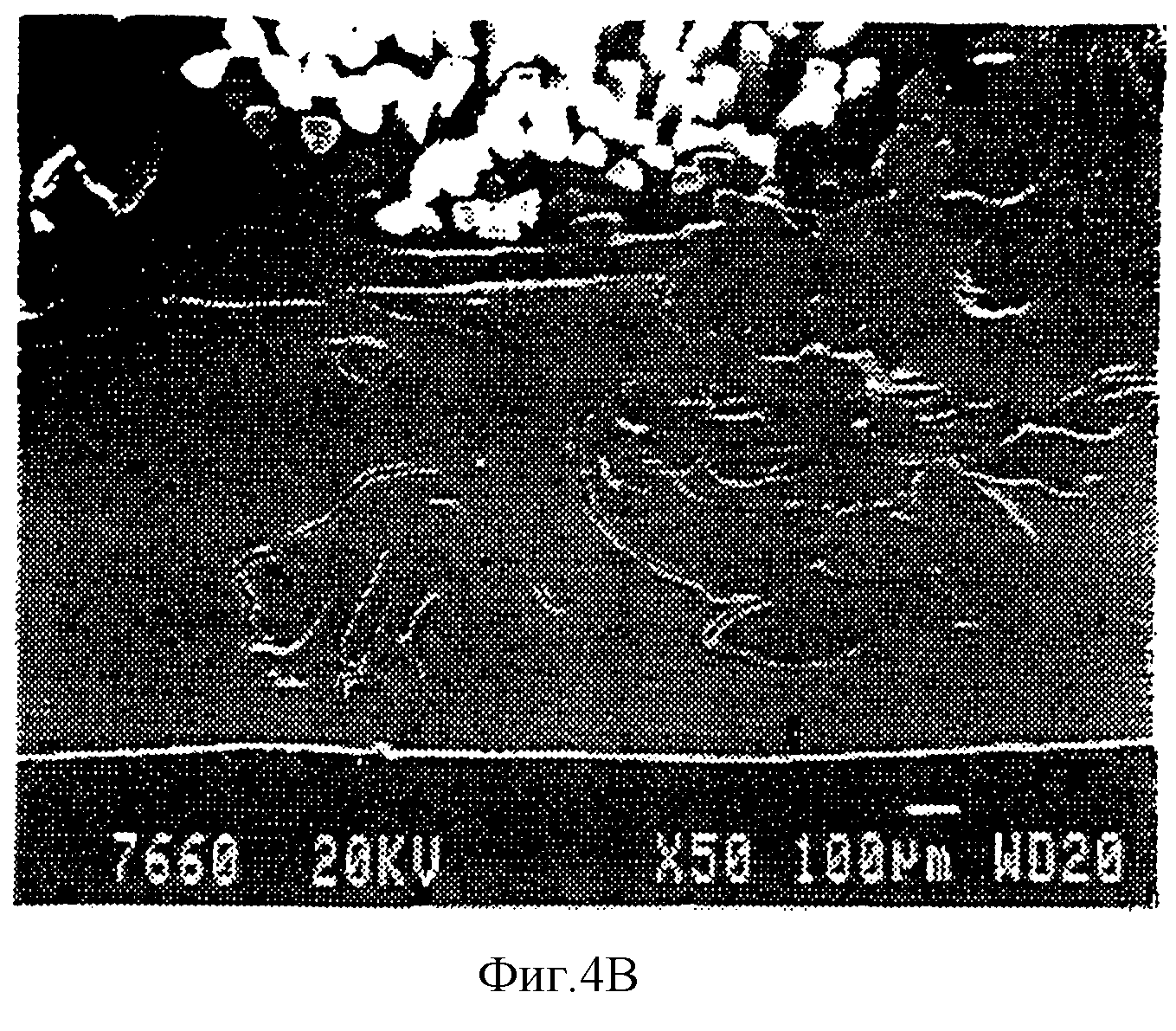

На фиг.4 представлены микрофотографии, полученные сканирующей электронной микроскопией при увеличении 20 х (4а) и увеличении 50 х (4в), иллюстрирующие поверхности раздела различных ковровых компонентов из примера 22.

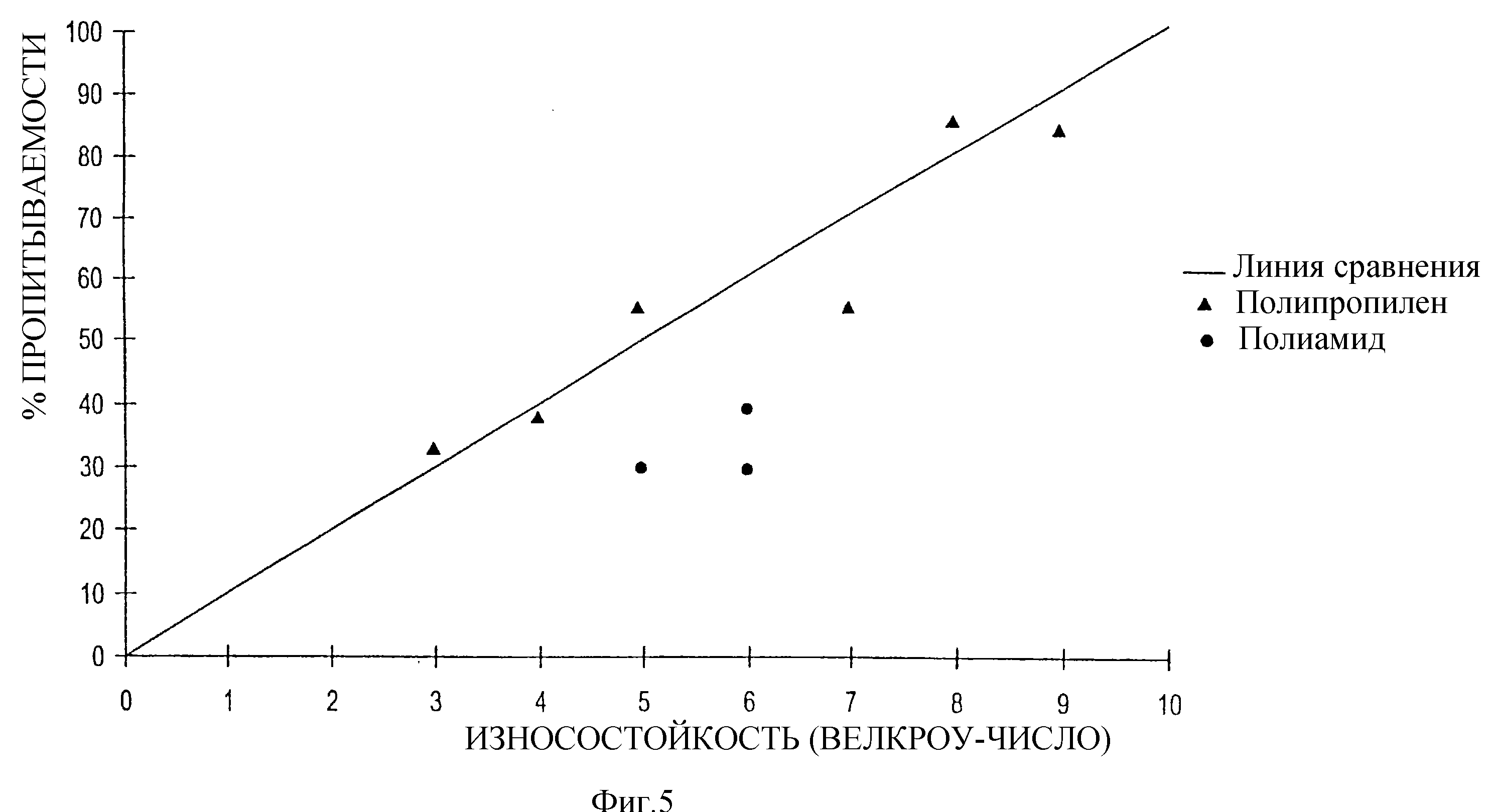

На фиг. 5 представлен график в системе осей X-Y влияния пропитываемости пучка волокон адгезивным материалом основы на характеристику износостойкости образцов полипропиленовых и полиамидных ковров.

На фиг. 6 представлено поперечное сечение, показывающее конструкцию ковровой плитки в соответствии с настоящим изобретением.

На фиг. 7 схематически представлена линия нанесения покрытия экструзией для получения ковровой плитки согласно настоящему изобретению.

Термины "непосредственный контакт", "значительное капсулирование" и/или "значительное объединение" используются здесь для обозначения механической адгезии или механических взаимодействий (в противоположность химическому связыванию) между разнородными ковровыми компонентами, независимо от того, способен или нет один или более ковровых компонентов взаимодействовать с другим ковровым компонентом. Относительно механической адгезии или взаимодействий настоящего изобретения имеется некоторое эффективное количество взаимосмешивающихся или взаимоплавящихся полимерных материалов; однако нет непрерывного или интегрального плавления различных компонентов, как определено из визуального анализа микрофотографий (при увеличении 20 х) различных поверхностей раздела ковра. В этом смысле плавление пряжи (или пучков волокон) или отдельных волокон одно от другого в пучке волокон не считается интегральным плавлением в самих таких волокнах, которые называются здесь как один ковровый компонент.

Термин "непосредственный контакт" относится к механическому взаимодействию между тыльной поверхностью материала первичной основы и адгезивным материалом основы.

Термин "значительное капсулирование" относится к адгезивному материалу основы, по существу окружающему пряжу (или пучки волокон) при или в непосредственной близости к поверхности раздела между тыльной поверхностью материала первичной основы и адгезивным материалом основы.

Термин "значительное объединение" относится к общей целостности и размерной стабильности ковра, которая достигается при значительном капсулировании пряжи (или пучков волокон) и непосредственном контактировании тыльной поверхности материала первичной основы с адгезивным материалом основы. Значительно объединенный ковер обладает хорошей компонентной когезионностью и хорошей устойчивостью к расслаиванию относительно различных ковровых компонентов.

Термин "интегральное плавление" (сплавление) используется здесь в том же смысле, как известно в технике, и относится к термоскреплению ковровых компонентов с использованием температуры выше точки плавления адгезивного материала основы. Интегральное плавление имеет место, когда адгезивный материал основы содержит такой же полимер, как либо волокна, либо материал первичной основы, либо и тот и другой. Однако интегральное плавление не имеет места, когда адгезивный материал основы содержит иной полимер, чем волокна и материал первичной основы. Под термином "такой же полимер" понимается, что мономерные звенья полимеров имеют одинаковую химическую природу, хотя их молекулярные или морфологические характеристики могут быть различными. С другой стороны, под термином "иной полимер" понимается, что независимо от каких-либо молекулярных или морфологических различий химия мономерных звеньев полимеров одинакова. Таким образом, в соответствии с различными определениями настоящего изобретения полипропиленовый материал первичной основы и полиэтиленовый адгезивный материал основы не будут интегрально плавиться, потому что химия этих ковровых компонентов различна.

Термин "ковровый компонент" используется здесь для обозначения отдельно ковровых пучков волокон, материала первичной основы, адгезивного материала основы и необязательного материала вторичной основы.

Термин "нанесение покрытия экструзией" используется здесь в его обычном смысле для обозначения экструзионной технологии, в которой полимерная композиция обычно в гранулированном виде нагревается в экструдере при температуре, превышающей ее температуру плавления, и затем нагнетается через щелевую головку с формованием полурасплавленного или расплавленного полимерного холста. Полурасплавленный или расплавленный полимерный холст непрерывно выводится на непрерывно подаваемое неотделанное изделие с покрытием тыльной стороны неотделанного изделия полимерной композицией. На фиг.2 показан экструзионный способ настоящего изобретения, в котором на зажиме лицевая поверхность неотделанного изделия ориентируется к охлаждающему валку, а тыльная поверхность адгезивного материала основы ориентируется к прижимному валку. Нанесение покрытия экструзией отличается от технологии ламинирования.

Термин "технология ламинирования" используется здесь в его обычном смысле для обозначения нанесения адгезивных материалов основы на неотделанные изделия путем формования сначала адгезивного материала основы в виде затвердевшей или по существу затвердевшей пленки или листа и затем на отдельной стадии переработки повторного нагревания или повышения температуры пленки или листа перед ее наложением на тыльную поверхность материала первичной основы.

Термин "теплосодержание" используется здесь для обозначения математического произведения теплоемкости и удельного веса наполнителя. Наполнители, характеризующиеся как имеющие высокое теплосодержание, используются в отдельных вариантах настоящего изобретения для увеличения времени затвердевания или плавления адгезивных материалов основы. В справочнике Handbook for Chemical Technicians, Howard J. Strauss and Milton Kaufmann, McGraw Hill Book Company, 1976, Sections 1-4 и 2-1 дается информация о теплоемкости и удельном весе выбранных минеральных наполнителей. Наполнители, пригодные для использования в настоящем изобретении, не изменяют свое физическое состояние (т. е. остаются твердым материалом) в пределах температурных интервалов экструзионного нанесения покрытия настоящего изобретения. Предпочтительные наполнители с высоким теплосодержанием обладают сочетанием высокого удельного веса и высокой теплоемкости.

Термин "взрывающий агент" используется здесь для обозначения использования традиционных вспенивающих агентов или других соединений, которые выделяют газ или вызывают газовыделение при активации теплом, обычно при некоторой определенной температуре активации. В настоящем изобретении взрывающие агенты используются для взрыва или нагнетания адгезивного материала основы в свободное пространство пряжи (или пучков волокон).

Термин "технологическая добавка" используется здесь для обозначения веществ, таких как прядильные отделочные воски, машинные масла, шлихтующие агенты и т.п., которые могут препятствовать адгезиву или физическим взаимодействиям на границах раздела адгезивных материалов основы. Технологические добавки могут быть удалены или заменены путем очистки или промывки настоящего изобретения, в результате чего достигается улучшенное механическое соединение.

Термины "полипропиленовый ковер" и "полипропиленовые неотделанные изделия" используются здесь для обозначения ковра или неотделанных изделий, по существу состоящих из полипропиленовых волокон, независимо от того, материал первичной основы ковра или неотделанное изделие состоит из полипропилена или такого же другого материала.

Термины "полиамидный ковер" и "полиамидные неотделанные изделия" используются здесь для обозначения ковра и неотделанных изделий, по существу состоящих из полиамидных волокон, независимо от того, материал первичной основы ковра или неотделанное изделие состоит из полиамида или такого же другого материала.

Термин "линейный", как использовано для описания полимеров этилена, используется здесь для обозначения того, что полимерная главная цепь полимера этилена не имеет определяемых и видимых длинноцепочечных разветвлений, например, полимер замещается в среднем менее, чем 0,01 длинноцепочечного разветвления на 1000 углеродов.

Термин "гомогенный полимер этилена", как использовано здесь для описания полимеров этилена, используется здесь в обычном смысле в соответствии с первичным описанием патента США 3645992 (Elston) для обозначения полимера этилена, в котором сомономер статистически распределен в данной молекуле полимера, и в котором фактически все полимерные молекулы имеют фактически одинаковое мольное соотношение этилена и сомономера. Как определено здесь, как по существу линейные полимеры этилена, так и гомогенно разветвленный линейный полиэтилен являются гомогенными полимерами этилена.

Гомогенно разветвленными полимерами этилена являются гомогенные полимеры этилена, которые обладают коротко-цепочечными разветвлениями и которые характеризуются относительно высоким показателем распределения коротко-цепочечных разветвлений (ПРКЦР) или относительно высоким показателем распределения разветвления композиции (ПРРК). Т.е. полимер этилена имеет ПРКЦР или ПРРК более или равно 50%, предпочтительно - более или равно 70%, более предпочтительно - более или равно 90%, и по существу не имеет определяемую фракцию полимера высокой плотности (кристаллическую).

ПРКЦР или ПРРК определяется как массовый процент полимерных молекул, имеющих содержание сомономеров в 50% от среднего общего мольного содержания сомономера, и представляет сравнение распределения сомономера в полимере с распределением сомономера, ожидаемым для распределения Бернулли. ПРКЦР или ПРРК полиолефинов может быть удобно рассчитан по данным, полученным известными в технике методами, такими как, например, фракционирование элюированием при возрастании температуры (сокращено здесь как "ФЭВТ"), как описано, например, в работах Wild et al., Journal of Polymer Science, Poly. Phys. Ed. , Vol. 20, p. 441 (1982), L.D. Cady, "The Role of Comonomer Type and Distribution in LLDPE Product Perfomance", SPE Regional Technical Conference, Quaker Square Hilton, Akron, Ohio, October 1-2, pp. 107-119 (1985) или в патентах США 4798081 и 5008204. Однако предпочтительный метод ФЭВТ не включает количество продувки в расчеты ПРКЦР или ПРРК. Более предпочтительно, распределение сомономера в полимере и ПРКЦР или ПРРК определяются с использованием13С ЯМР-анализа в соответствии с методикой, описанной, например, в патенте США 5292845 и в работе J.C. Randall, Rev. Macromol. Chem. Phys., C29, pp. 201-317.

Термины "гомогенно разветвленный линейный полимер этилена" и "гомогенно разветвленный линейный полимер этилена и альфа-олефина" означают, что олефиновый полимер имеет гомогенное или узкое распределение короткоцепочечных разветвлений (т.е. полимер имеет относительно высокий ПРКЦР или ПРРК), но не имеет длинноцепочечного разветвления. Т.е. линейным полимером этилена является гомогенный полимер этилена, характеризующийся отсутствием длинноцепочечного разветвления. Такие полимеры могут быть получены с использованием способов полимеризации (например, как описано в патенте США 3645992 (Elston), которые обеспечивают однородное распределение короткоцепочечных разветвлений (т. е. гомогенно разветвленных). В своем способе полимеризации Элстон использует растворимые ванадиевые каталитические системы для получения таких полимеров, однако другие, такие как Mitsui Petrochemical Industries и Exxon Chemical Company, по сообщениям, используют так называемые одноцентровые каталитические системы для получения полимеров, имеющих гомогенную структуру, подобную полимеру, описанному Элстоном. Патент США 4937299 (Ewen et al.) и патент США 5218071 (Tsutsui et al.) рассматривают использование металлоценовых катализаторов, таких как каталитические системы на основе гафния, для получения гомогенно разветвленных линейных полимеров этилена.

Гомогенно разветвленные полимеры этилена обычно характеризуются как имеющие молекулярно-массовое распределение Mw/Mn менее 3, предпочтительно - менее 2,8, более предпочтительно - менее 2,3. Коммерческие примеры соответствующих гомогенно разветвленных линейных полимеров этилена включают продаваемые фирмой Mitsui Petrochemical Industries как Tafmerтм смолы и фирмой Exxon Chemical Company как Exactтм смолы и Exceedтм смолы.

Термины "гомогенный линейно разветвленный полимер этилена" или "гомогенно разветвленный линейный полимер этилена и альфа-олефина" не относятся к разветвленному полиэтилену высокого давления, который, как известно специалистам, имеет многочисленные длинноцепочечные разветвления. Термин "гомогенный линейный полимер этилена" в общем относится как к линейным гомополимерам этилена, так и к линейным интерполимерам этилена и альфа-олефина. Линейный интерполимер этилена и альфа-олефина обладает коротко-цепочечным разветвлением, а альфа-олефином является, по меньшей мере, один альфа-С3-20-олефин (например, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, и 1-октен).

При использовании в отношении к гомополимеру этилена (например, полиэтилену высокой плотности, не содержащему никакого сомономера и, таким образом, никаких коротко-цепочечных разветвлений) термина "гомогенный полимер этилена" или "гомогенный линейный полимер этилена" означает, что полимер был получен с использованием гомогенной каталитической системы, такой как, например, система, описанная Элстоном или Эвеном, или системы, описанные в патентах США 5026798 и 5055438 (Canich) или в патенте США 5064802 (Stevens et al.).

Термин "по существу линейный полимер этилена" используется здесь специально для обозначения гомогенно разветвленных полимеров этилена, которые имеют длинноцепочечное разветвление. Термин не относится к гетерогенно или гомогенно разветвленным полимерам этилена, которые имеют линейную главную цепь полимера. Для по существу линейных полимеров этилена длинноцепочечные разветвления имеют такое же распределение сомономера, как полимерная главная цепь, и длинноцепочечные разветвления могут быть примерно такой же длины, как длина полимерной главной цепи, к которой они присоединены. Полимерная главная цепь по существу линейных полимеров этилена замещается от примерно 0,01 длинноцепочечных разветвлений/1000 углеродов до примерно 3 длинноцепочечных разветвлений/1000 углеродов, более предпочтительно - от примерно 0,01 длинноцепочечных разветвлений/1000 углеродов до примерно 1 длинноцепочечного разветвления/1000 углеродов, и особенно - от примерно 0,05 длинноцепочечных разветвлений/1000 углеродов до примерно 1 длинноцепочечного разветвления/1000 углеродов.

Длинноцепочечное разветвление определено здесь как длина цепи не менее 6 углеродов, более которой длина не может различаться с использованием13С ЯМР-спектроскопии. Присутствие длинноцепочечного разветвления может быть определено в гомополимерах этилена при использовании13С ЯМР-спектроскопии и определяется количественно при использовании метода, описанного в работе Randall, Rev. Macromol. Chem. Phys., C29, V. 2 и 3, pp. 285-297.

Хотя современная13С ЯМР-спектроскопия не может определить длину длинноцепочечного разветвления, превышающую 6 углеродных атомов, имеются другие известные методы для определения наличия длинноцепочечных разветвлений в полимерах этилена, включая интерполимеры этилена и 1-октена. Двумя такими методами являются гельпроникающая хроматография, спаренная с детектором низкоуглового рассеяния лазерного луча (ГПХ-НУРЛЛ), и гельпроникающая хроматография, спаренная с детектором дифференциального вискозиметра (ГПХ-ДВ). Использование этих методов для определения длинноцепочечных разветвлений и подлежащие теории хорошо представлены в литературе. См., например, работы Zimm, G.H. и Stockmayer, W.H., J. Chem. Phys., 17, 1301 (1949) и Rudin, A., Modern Method of Polymer Characterization, John Wiley & Sons, New York (1991), pp. 103-112.

В работе A. Willem deGroot и Р. Steve Chum (оба из фирмы The Dow Chemical Company), at the October 4, 1994 conference of the Federation of Analytical Chemistry and Spectroscopy Society (FACSS) in St. Louis, Missouri, представлены данные, показывающие, что ГПХ-ДВ является используемым методом для количественного определения присутствия длинноцепочечных разветвлений в по существу линейных полимерах этилена. В частности, авторами работы установлено, что уровень содержания длинноцепочечных разветвлений в образцах по существу линейных гомополимеров этилена, измеренный с использованием уравнения Цимма-Стокмайера, хорошо коррелирует с уровнем содержания длинноцепочечных разветвлений, измеренных с использованием13С ЯМР.

Кроме того, указанными авторами установлено, что присутствие октена не изменяет гидродинамического объема образцов полиэтилена в растворе, и, как таковой, он может быть рассчитан для увеличения молекулярной массы, присущего для октеновых короткоцепочечных разветвлений по известному мольному проценту октена в образце. Путем установления вклада увеличения молекулярной массы, присущего 1-октеновым короткоцепочечным разветвлениям, указанные авторы показали, что метод ГПХ-ДВ может быть использован для количественного определения уровня содержания длинноцепочечных разветвлений в по существу линейных сополимерах этилена и октена.

Указанные авторы также показали, что график log (индекс расплава I2) как функция log (средневесовая молекулярная масса по ГПХ), как определено методом ГПХ-ДВ, показывает, что вид длинноцепочечного разветвления (но не степень длинноцепочечного разветвления) по существу линейных полимеров этилена сравним с высокоразветвленным полиэтиленом низкой плотности (ПЭНП), высокого давления и резко отличается от полимеров этилена, полученных с использованием катализаторов Циглера, таких как титановые комплексы, и обычных гомогенных катализаторов, таких как гафниевые и ванадиевые комплексы.

Для по существу линейных полимеров этилена длинноцепочечное разветвление является более длинным, чем короткоцепочечное разветвление, что является результатом введения альфа-олефина(ов) в главную цепь полимера. Эмпирический эффект присутствия длинноцепочечного разветвления в по существу линейных полимерах этилена, используемых в изобретении, проявляется в виде улучшенных реологических свойств, которые определяются количественно и выражаются здесь в виде результатов газоэкструзионной пластометрии (ГЭП), и/или отношение текучести расплава I10/I2 увеличивается.

По существу линейные полимеры этилена являются гомогенно разветвленными полимерами этилена и рассматриваются в патенте США 5272236 и в патенте США 5278272. Гомогенно разветвленные по существу линейные полимеры этилена являются доступными от фирмы The Dow Chemical Company как полиолефиновые пластомеры AFFINITYтм и от фирмы DuPont Dow Elastomers JV как полиолефиновые эластомеры ENGAGEтм. Гомогенно разветвленные по существу линейные полимеры этилена могут быть получены посредством растворной, суспензионной или газофазной полимеризации этилена и одного или более необязательных альфа-олефиновых сомономеров в присутствии катализатора стесненной конфигурации, такой как способ, рассмотренный в Европейском патенте 416815А. Предпочтительно, для получения по существу линейного полимера этилена, используемого в настоящем изобретении, используется способ растворной полимеризации.

Термины "гетерогенный" и "гетерогенно разветвленный" означают, что полимер этилена характеризуется как смесь интерполимерных молекул, имеющих различные мольные соотношения этилена и сомономера. Гетерогенно разветвленные полимеры этилена характеризуются как имеющие показатель распределения короткоцепочечных разветвлений (ПРКЦР) менее примерно 30%. Гетерогенно разветвленные линейные полимеры этилена являются доступными от фирмы The Dow Chemical Company как линейный полиэтилен низкой плотности DOWLEXтм и как смолы полиэтилена ультранизкой плотности ATTANEтм. Гетерогенно разветвленные линейные полимеры этилена могут быть получены посредством растворной, суспензионной или газофазной полимеризации этилена и одного или более необязательных альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта способами, такими как в патенте США 4076698 (Anderson et al.). Гетерогенно разветвленные полимеры этилена обычно характеризуются как имеющие молекулярно-массовые распределения Mw/Mn в пределах от 3,5 до 4,1 и как таковые отличаются от по существу линейных полимеров этилена и гомогенно разветвленных линейных полимеров этилена, с точки зрения как композиционного распределения короткоцепочечных разветвлений, так и молекулярно-массового распределения.

По существу линейные полимеры этилена, используемые в настоящем изобретении, не относятся к тому же классу, как гомогенно разветвленные линейные полимеры этилена, ни гетерогенно разветвленные линейные полимеры этилена, и не являются по существу линейными полимерами этилена в том же классе, как традиционный разветвленный полиэтилен низкой плотности (ПЭНП).

По существу линейные полимеры этилена, используемые в данном изобретении, неожиданно имеют превосходную перерабатываемость, хотя они имеют относительно узкие молекулярно-массовые распределения (ММР). Даже более неожиданно, отношение текучести расплава (I10/I2) по существу линейных полимеров этилена может изменяться фактически независимо от показателя полидисперсности (т. е. молекулярно-массового распределения Mw/Mn). Это контрастирует с традиционными гетерогенно разветвленными линейными полиэтиленовыми смолами, которые имеют такие реологические свойства, что при увеличении показателя полидисперсности значение I10/I2 также увеличивается. Реологические свойства по существу линейных полимеров этилена также отличаются от гомогенно разветвленных линейных полимеров этилена, которые имеют относительно низкие, в основном фиксированные, отношения I10 /I2.

Авторами изобретения установлено, что по существу линейные полимеры этилена и гомогенно разветвленные линейные полимеры этилена (т.е. гомогенно разветвленные полимеры этилена) обладают уникальными преимуществами для применения в ковровых основах с экструзионным нанесением покрытия, особенно для коммерческих и постоянных ковровых рынков. Гомогенно разветвленные полимеры этилена (включая по существу линейные полимеры этилена, в частности) имеют низкие температуры затвердевания, хорошую адгезию к полипропилену и низкий модуль по отношению к традиционным полимерам этилена, таким как полиэтилен низкой плотности (ПЭНП), гетерогенно разветвленный линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен высокой плотности (ПЭВП) и гетерогенно разветвленный полиэтилен ультранизкой плотности (ПЭУНП). Как таковые гомогенно разветвленные полимеры этилена используются для получения ковровых волокон, материалов первичной основы, адгезивных материалов основы и необязательных материалов вторичной основы. Однако гомогенно разветвленные полимеры этилена являются, в частности, используемыми в качестве адгезивных материалов основы для прошивного ковра и непрошивного ковра (например,иглопробивного ковра) и являются особенно используемыми для прошивных ковров.

В настоящем изобретении в процессе экструзионного покрытия тыльной стороны ковра для нанесения адгезивного материала основы правильно выбранные по существу линейные полимеры этилена и гомогенно разветвленные линейные полимеры этилена проявляют хорошую проницаемость ковровой пряжи (пучков волокон), а также обеспечивают хорошую консолидацию волокон в пряже. При использовании для прошивных ковров прочность ворсового переплетения и износостойкость ковра увеличивается при проникновении по существу линейных полимеров этилена и гомогенно разветвленных линейных полимеров этилена в пряжу. Предпочтительно достигается прочность ворсового переплетения (или ворсового пучка) 1,5 кг (3,25 фунта) или более, более предпочтительно - 2,3 кг (5 фунтов) или более, и наиболее предпочтительно - 3,4 кг (7,5 фунтов) или более. Помимо улучшенной пропитываемости пряжи прочность ворсового переплетения может быть также увеличена при увеличении молекулярной массы полимера. Однако более высокая молекулярная масса полимера, выбранная для увеличения прочности ворсового переплетения, находится в противоречии с требованием более низкой молекулярной массы полимера, которая обычно требуется для лучшей пропитываемости пряжи и хорошей наносимости в виде покрытия экструзией. Кроме того, более высокие плотности полимера являются желательными для улучшенной химической и барьерной стойкости, еще более высокие плотности неизменно приводят к получению более жестких ковров. Как таковые, свойства полимера должны выбираться так, чтобы выдерживался баланс между способностью наноситься экструзией и износостойкостью, а также между химической стойкостью и эластичностью ковра.

Когда ковровые неотделанные изделия обеспечиваются основой из правильно выбранных по существу линейных полимеров этилена или гомогенно разветвленных линейных полимеров этилена, низкий модуль упругости при изгибе этих полимеров обладает преимуществами легкости установки ковра и общего обращения с ковром.

По существу линейные полимеры

этилена, в частности, при использовании в качестве адгезивного материала основы, проявляют улучшенную механическую адгезию к полипропилену,

которая улучшает объединение и устойчивость к

расслаиванию различных слоев ковра и компонентов, т.е. полипропиленовых волокон, пучков волокон, материала первичной основы, адгезивного материала

основы и материала вторичной основы, когда он,

необязательно, применяется. Следовательно, могут быть получены исключительно хорошая износостойкость и прочность ворсового переплетения. Хорошая

износостойкость является особенно важной в

промышленных операциях чистки ковров, т.к. хорошая износостойкость обычно улучшает долговечность ковров.

Правильно выбранные по существу линейные полимеры этилена могут позволить исключить материалы вторичной основы и, как таковые, могут дать значительную экономию стоимости изготовления. К тому же ковры с основой, склеенной по существу линейным полимером этилена или гомогенно разветвленным линейным полимером этилена, могут обеспечить значительный барьер к жидкости и пыли, который улучшает гигиенические свойства ковра.

Адгезивный материал основы из по существу линейного полимера этилена или гомогенно разветвленного линейного полимера этилена может дать полностью повторно перерабатываемые ковровые изделия, особенно, где ковер содержит полипропиленовые волокна. К тому же смесь по существу линейного полимера этилена или гомогенно разветвленного линейного полимера этилена с полипропиленовой смолой волоконного сорта может дать ударопрочную повторно перерабатываемую композицию, которая используется для литьевого формования и других видов формования, а также повторного использования в ковровой конструкции, например, в качестве материала первичной основы или в качестве компонента смеси полимерной композиции адгезивного материала основы, т.е. полиолефиновые полимерные смеси могут включать полимеры с похожей химией, совместимостью и/или смешиваемостью, чтобы обеспечить хорошую повторную перерабатываемость, но при этом не на столько подобными, чтобы обеспечить интегральное плавление.

Предпочтительный гомогенно разветвленный полимер этилена имеет единственный пик плавления между -30oС и 150oС, как определено с использованием дифференциальной сканирующей

калориметрии. Наиболее предпочтительным гомогенно разветвленным полимером этилена для использования в изобретении является по существу линейный полимер этилена, имеющий:

(a) отношение

текучести расплава I10/I2 ≥ 5,63

(b) молекулярно-массовое распределение Mw/Mn, как определено гельпроникающей хроматографией и определено

уравнением: (Mw/Mn) ≤ (I10/I2) - 4,63;

(c) такую газоэкструзионную реологию, что критическая скорость сдвига в начале поверхностного

разрушения расплава для по существу линейного полимера этилена составляет, по крайней мере, на 50% больше, чем критическая скорость сдвига в начале поверхностного разрушения расплава для линейного

полимера этилена, где линейный полимер этилена имеет гомогенно разветвленное распределение короткоцепочечных разветвлений и не имеет длинноцепочечного разветвления, и где по существу линейным

полимером этилена и линейным полимером этилена являются одновременно гомополимеры этилена или интерполимеры этилена и, по меньшей мере, одного альфа-C3-20 - олефина, и имеют одинаковые

I2 и Mw/Mn, и где соответствующие критические скорости сдвига по существу линейного полимера этилена определяются при одной и той же температуре расплава с

использованием газоэкструзионного пластометра;

(d) единственный пик плавления, определенный дифференциальной сканирующей калориметрией (ДСК), между -30oС и 150oС.

Определение критической скорости сдвига с точки зрения разрушения расплава, а также других реологических свойств, таких как "реологический показатель перерабатываемости" (ПП), осуществляется с использованием газоэкструзионного пластометра (ГЭП). Гаэоэкструзионный пластометр описан в работе М. Shida, R. N. Shroff and L.V. Cancio, Polymer Engineering Science, Vol. 17, 11, p. 770 (1977) и в работе John Dealy "Rheometers for Molten Plastics', опубликованной фирмой Van Nostrand Reinhold Co. (1982), pp. 97-99. ГЭП-эксперименты осуществляются при температуре 190oС при давлении азота между примерно 1,7 и 37,4 МПа (примерно 250 и примерно 5500 фунта на кв. дюйм) с использованием головки с диаметром 0,0754 мм и шнека 20:1 L/D с углом входа примерно 180o. Для по существу линейных полимеров этилена, используемых здесь, ПП является кажущейся вязкостью (в кпз) материала, измеренной с помощью ГЭП при кажущемся напряжении сдвига 2,15 х 106 дин/см (2,19 х 104 кг/м2). По существу линейный полимер этилена для использования в изобретении имеет ПП в интервале от 0,01 кпз до 50 кпз, предпочтительно 15 кпз или менее. По существу линейный полимер этилена, используемый здесь, также имеет ПП менее или равно 70%, от ПП линейного полимера этилена (либо циглеровского полимеризованного полимера, либо гомогенно разветвленного линейного полимера, как описано в патенте США 3645992 (Elston), имеющего I2 и Mw/Mn, каждый в 10% от по существу линейного полимера этилена.

График зависимости кажущегося напряжения сдвига от кажущейся скорости сдвига используется для идентификации явления разрушения расплава и количественного определения критической скорости сдвига и критического напряжения сдвига полимеров этилена. Согласно работе Ramamurthy, Journal of Rheology, 30(2), pp. 337-357, 1986, выше определенной критической скорости течения наблюдаемые нерегулярности экструдата могут быть широко классифицированы на два главных типа: поверхностное разрушение расплава и объемное разрушение расплава.

Поверхностное разрушение расплава имеет место в условиях кажущегося установившегося потока и изменяется от потери зеркального глянца пленки до более резкой формы "акульей шкуры". Здесь, как определено с использованием вышеуказанного ГЭП, начало поверхностного разрушения расплава (НПРР) характеризуется началом потери глянца экструдата, при котором шероховатость поверхности экструдата может быть определена только при увеличении 40 х. Как описано в патенте США 5278272, критическая скорость сдвига в начале поверхностного разрушения расплава для по существу линейных интерполимеров и гомополимеров этилена является, по меньшей мере, на 50% больше критической скорости сдвига в начале поверхностного разрушения расплава линейного полимера этилена, имеющего практически такие же I2 и Mw/Mn.

Объемное разрушение расплава имеет место в условиях неустановившегося экструзионного потока и изменяется от регулярных (чередование шероховатости и гладкого, спирального и т.д.) до хаотических искажений. Для коммерческой применимости, чтобы максимизировать основные характеристики пленки, покрытий и изделий, поверхностные дефекты должны быть минимальными, если не отсутствовать. Критическое напряжение сдвига в начале объемного разрушения расплава для по существу линейных полимеров этилена, используемых в изобретении, особенно имеющих плотность более 0,910 г/см3, составляет более 4 х 106 дин/см2. Критическая скорость сдвига в начале поверхностного разрушения расплава (НПРР) и в начале объемного разрушения расплава (НОРР) будут использоваться здесь на основе изменений шероховатости и формы экструдатов, экструдированных с помощью ГЭП.

Гомогенные полимеры этилена, используемые в настоящем изобретении, характеризуются единственным ДСК-пиком плавления. Единственный пик плавления определяется с использованием дифференциального сканирующего калориметра, эталонизированного индием и деионизованной водой. Методика включает образцы размером 5-7 мг, "первый нагрев" до температуры примерно 140oС, которая выдерживается в течение 4 мин, охлаждение со скоростью 10oС/мин до температуры - 30oС, которая выдерживается в течение 3 мин, и "второй нагрев" со скоростью 10oС/мин до 150oС. Единственный пик плавления берется с кривой "тепловой поток - температура" "второго нагрева". Общая теплота плавления полимера рассчитывается по площади под кривой.

Для полимеров, имеющих плотность от 0,875 г/см3 до 0,910 г/см3, единственный пик плавления может иметь "плечо" или "горб" на нижней стороне плавления, который составляет менее 12%, обычно менее 9%, и более типично - менее 6% общего тепла плавления полимера. Такой артефакт наблюдается для других гомогенно разветвленных полимеров, таких как смолы Exactтм, и различается на основе наклона единственного пика плавления, изменяющегося монотонно через область плавления артефакта. Такой артефакт имеет место в точке плавления 34oС, обычно - 27oС, более обычно - 20oС единственного пика плавления. Теплота плавления, присущая артефакту, может быть определена отдельно специальным интегрированием его соответствующей площади под кривой тепловой поток - температура.

Образцы всего полимерного продукта и отдельные компоненты полимера анализируются с помощью гельпроникающей хроматографии (ГПХ) на высокотемпературном хроматографе марки Waters-150, оборудованном тремя колонками смешанной пористости (Polymer Laboratories 103 , 104, 105 и 106

Определение молекулярной массы производится путем использования эталонов полистирола с узким

молекулярно-массовым распределением (от Polymer Laboratories) в сочетании с объемами элюирования.

Эквивалентные молекулярные массы полиэтилена определяются при использовании соответствующих

коэффициентов Марка-Хувинка для полиэтилена и полистирола (как описано в работе Williams and Ward, Journal

of Polymer Science, Polymer Letters, Vol. 6, p. 621, 1968, с выводом следующего

уравнения:

Mполиэтилен = а х (Mполистирол)b.

В данном уравнении а=0,4316 и b=1,0. Средневесовая

молекулярная масса Mw и среднечисленная молекулярная масса Мn рассчитываются обычным образом согласно

следующей общей формуле:

Мj = (S wi(Mij))j,

где wi - массовая фракция молекул с Мi, вымывающихся

из ГПХ-колонки в фракции i, и j=l при расчете Мw, и j=-l при

расчете Мn.

Молекулярно-массовое распределение Mw/Мn для по существу линейных полимеров этилена и гомогенных линейных полимеров этилена, используемых в настоящем изобретении, обычно составляет от примерно 1,8 до примерно 2,8.

Однако известно, что по существу линейные полимеры этилена имеют превосходную перерабатываемость несмотря на то, что имеют относительно узкое молекулярно-массовое распределение. В отличие от гомогенно или гетерогенно разветвленных полимеров этилена отношение текучести расплава I10/I2 по существу линейных полимеров этилена может изменяться по существу независимо от их молекулярно-массового распределения Mw/Mn.

Соответствующие гомогенно

разветвленные полимеры этилена для использования в настоящем изобретении включают интерполимеры этилена и, по меньшей мере,

одного альфа-олефина, полученные растворным, газофазным или суспензионным

способом полимеризации или их комбинацией. Соответствующие альфа-олефины представлены следующей общей формулой:

СН2 = CHR,

где R - гидрокарбилрадикал. Далее, R может быть

гидрокарбилрадикалом, имеющим от 1 до 20 углеродных атомов, и как таковая формула включает альфа-С3-20

-олефины. Соответствующие альфа-олефины для использования в качестве сомономеров

включают пропилен, 1-бутен, 1-изобутилен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен, а также другие типы

сомономеров, такие как стирол, галоид- или алкилзамещенные стиролы,

тетрафторэтилен, винилциклобутан, 1,4-гексадиен, 1,7-октадиен, и циклоалкены, например циклопентен, циклогексен и циклооктен.

Предпочтительно сомономером является 1-бутен, 1-пентен, 4-метил-1-пентен,

1-гексен, 1-гептен, 1-октен или их смеси, так как адгезивные материалы основы, содержащие высшие альфа олефины, имеют особенно

улучшенную ударную вязкость. Однако наиболее предпочтительно сомономером

является 1-октен, и полимер этилена получается растворным способом.

Плотность по существу линейного полимера этилена или гомогенно разветвленного линейного полимера этилена, как определено в соответствии с ASTM D-792, не превышает 0,92 г/см3, и находится обычно в пределах от примерно 0,85 г/см3 до примерно 0,92 г/см3, предпочтительно - от примерно 0,86 г/см3 до примерно 0,91 г/см3, и особенно - от примерно 0,86 г/см3 до примерно 0,90 г/см3.

Молекулярную массу гомогенно разветвленного линейного полимера этилена или по существу линейного полимера этилена удобно указывать, используя индекс расплава, измеренный в соответствии с ASTM D-1238, условие 190oС/2, 16 кг (первоначально названное как "условие (Е)", а также названное как I2). Индекс расплава является обратно пропорциональным молекулярной массе полимера. Так, чем выше молекулярная масса, тем ниже индекс расплава, хотя зависимость не является линейной. Индекс расплава гомогенно разветвленного линейного полимера этилена или по существу линейного полимера этилена составляет вообще от примерно 1 грамма/10 минут (г/10 мин) до примерно 500 г/10 мин, предпочтительно - от примерно 2 г/10 мин до примерно 300 г/10 мин, более предпочтительно - от примерно 5 г/10 мин до примерно 100 г/10 мин, особенно - от примерно 10 г/10 мин до примерно 50 г/10 мин, и наиболее особенно - примерно 25-35 г/10 мин.

Другое измерение, используемое для определения величины молекулярной массы гомогенного линейного полимера этилена или по существу линейного полимера этилена, удобно указывается с использованием измерения индекса расплава согласно ASTM D-1238, условие 190o С/10 кг (первоначально названное как "условие N", а также названное как I10). Отношение индексов расплава I10 и I2 является отношением текучести расплава и обозначается как I10/I2. Для по существу линейного полимера этилена отношение I10 /I2 указывает степень длинноцепочечного разветвления, т. е. чем выше отношение I10/I2, тем большее длинноцепочечное разветвление имеется в полимере. Отношение I10/I2 по существу линейного полимера этилена составляет не менее 6,5, предпочтительно - не менее 7, особенно - не менее 8. Отношение I10/I2 гомогенно разветвленного линейного полимера этилена обычно составляет менее 6,3.

Предпочтительные полимеры этилена для использования в настоящем изобретении имеют относительно низкий модуль упругости. Т.е. полимер этилена характеризуется, как имеющий 2% секущий модуль менее 163,3 МПа (24000 фунт/кв. дюйм), особенно - менее 129,3 МПа (19000 фунт/кв.дюйм), и в частности - менее 95,2 МПа (14000 фунт/кв.дюйм), как определено в соответствии с ASTM D-790.

Предпочтительные полимеры этилена для использования в настоящем изобретении являются по существу аморфными или

полностью аморфными. Т.е. полимер этилена характеризуется как имеющий процент

кристалличности менее 40%, предпочтительно - менее 30%, более предпочтительно - менее 20%, и наиболее предпочтительно

- менее 10%, как определено сканирующей калориметрией с использованием

уравнения:

процент кристалличности = (Hf/292) х 100,

где Hf - теплота плавления в

Дж/г.

Гомогенно разветвленный полимер этилена может быть использован в отдельности или может быть смешан с одним или более синтетических или природных полимерных материалов. Соответствующие полимеры для смешения с гомогенно разветвленными полимерами этилена, используемыми в настоящем изобретении, включают, но не ограничиваются этим, другой гомогенно разветвленный полимер этилена, полиэтилен низкой плотности, гетерогенно разветвленный ЛПЭНП, гетерогенно разветвленный ПЭУНП, полиэтилен средней плотности, полиэтилен высокой плотности, привитой полиэтилен (например, гетерогенно разветвленный полиэтилен низкой плотности с привитым экструзией малеиновым ангидридом, или полиэтилен ультранизкой плотности с привитым экструзией малеиновым ангидридом), сополимер этилена с акриловой кислотой, сополимер этилена с винилацетатом, сополимер этилена с этилакрилатом, полистирол, полипропилен, полиэфир, полиуретан, полибутилен, полиамид, поликарбонат, каучуки, этилен-пропиленовые полимеры, этилен-стирольные полимеры, стирольные блоксополимеры и вулканизаты.

Необходимое смешение различных полимеров может быть удобно осуществлено по известной технологии, включая, но не ограничиваясь этим, экструзионное компаундирование расплава, сухое смешение, смешение на вальцах, смешение в расплаве, такое как смешение в смесителе Бенбери, и многореакторная полимеризация.

Предпочтительные смеси включают гомогенно разветвленный полимер этилена и гетерогенно разветвленный интерполимер этилена и альфа-олефина, в котором альфа-олефином является альфа-С3-8-олефин, полученный с использованием двух реакторов, работающих параллельно или последовательно с различными каталитическими системами, используемыми в каждом реакторе.

Многореакторные полимеризации описываются в одновременно рассматриваемых заявках США, per. 08/544497 от 18 октября 1995 г. и 08/327156 от 21 октября 1994 г. Однако предпочтительные многореакторные полимеризации содержат неадиабатические растворные реакторы с замкнутым контуром, как описано в предварительных заявках на патент США per. 60/01496 и 60/014705, обе от 1 апреля 1996 г.

Ряд свойств смолы, условий переработки и конструкций оборудования описан для систем ковровых основ с экструзионным покрытием, которые обеспечивают характеристики, подобные или лучше, чем вышеуказанные латекс и полиуретановые системы.

На фиг.1 показан прошивной ковер 10. Прошивной ковер 10 выполнен из материала первичной основы 11 с прошитой через него пряжей 12; адгезивного материала основы 13, который находится в непосредственном контакте с тыльной поверхностью материала первичной основы 11, по существу капсулирует пряжу 12 и пропитывает пряжу 12 и связывает отдельные волокна ковра; необязательного материала вторичной основы 14, нанесенного на тыльную поверхность адгезивного материала основы 13.

На фиг. 2 показана линия нанесения покрытия экструзией 20 для получения ковра 70. Линия 20 включает экструдер 21, оборудованный щелевой головкой 22, обжимным валком 24, охлаждающим валиком 23, вытяжным колпаком 26, валком подачи неотделанного изделия 28 и предварительным нагревателем 25. Как показано, обжимной валок предпочтительно оборудован вакуумной щелью 29 для подведения вакуума примерно под 60o или примерно на 17% его окружности и оборудован вакуумным насосом 27. Щелевая головка 22 распределяет адгезивный материал основы в виде полурасплавленного полимерного холста 30 на неотделанном изделии 40 с полимерным холстом 30 к охлаждающему валку 23, а неотделанным изделием 40 к необязательному вакуумному валку 24. Как показано, необязательный материал вторичной основы 50 наносится на полимерный холст 30. Точка, где обжимной валок 24 и охлаждающий валок 23 смыкаются друг с другом, называется зажимом 60.

Настоящее изобретение используется в получении ковров с лицевой пряжей, выполненной из различных материалов, включая, но не ограничиваясь этим, полипропилен, полиамид, шерсть, хлопок, акрилат, полиэфир и политриметилентерефталат (ПТТ). Однако поскольку одной из целей настоящего изобретения является создание повторно перерабатываемого ковра, такого как, например, 100% полиолефиновый ковер, наиболее предпочтительная пряжа содержит полиолефин, более предпочтительно - полипропилен. Наиболее предпочтительно, пряжа, используемая в настоящем изобретении, является воздухосплетенной полипропиленовой пряжей 2750 денье, такой как выпускаемая фирмой Shaw Industries, Inc. и поставляемая под маркой "Permacolor 2750 Type 015".

Предпочтительный материал первичной основы содержит полиолефин, более предпочтительно - полипропилен. Наиболее предпочтительно, материалом первичной основы является щелевой пленочный полипропиленовый лист, такой как поставляется фирмами Атосо или Synthetic Industries. Альтернативно, могут также использоваться другие типы материалов первичной основы. Несмотря на то, что для материала первичной основы могут быть использованы другие материалы, такие как полиэфиры или полиамиды, предпочтительно использовать полиолефин, так что достигается цель получения ковра, выполненного полностью из полиолефинов. К тому же полипропиленовые материалы первичной основы имеют обычно более низкую стоимость.

Способ прошивки или иглопробивки пряжи не является определяющим для настоящего изобретения. Таким образом, могут использоваться любое ковропрошивное и иглопробивное оборудование и модели швов. Альтернативно, не важно, остаются ли неразрезанными прошитые петли пряжи с получением трикотажного переплетения; разрезка может сделать разрезной ворс; или разрезка, частичная разрезка и неразрезка сделать лицевую текстуру, известную как состриженные кончики.

После того, как пряжа прошивается или иглопробивается в материал первичной основы, неотделанное изделие обычно прикатывается с тыльной стороны материала первичной основы, обращенной наружу, и выдерживается до тех пор, пока оно не переносится к линии основы.

В предпочтительном варианте неотделанное изделие очищается или промывается перед тем, как на него экструдируется адгезивный материал основы. В частности, пряжа, которая прошивается или иглопробивается для получения ковра, часто имеет различные количества технологических добавок, наиболее часто масляных или восковых химических веществ, известных как отделочные химические вещества, остающиеся на нем от процессов изготовления пряжи. Установлено, что предпочтительно удалять или замещать все или по существу все эти технологические добавки до экструдирования адгезивного материала основы на тыльную поверхность материала первичной основы. Способ предварительной очистки или промывки включает пропускание неотделанного изделия через ванну, содержащую водный раствор детергента примерно при температуре 64-70oС (например, 67oС). Соответствующие детергенты включают, но не ограничиваются этим STA, который доступен от American Emulsions. После технологической стадии промывки детергентом неотделанное изделие сушится и предварительно нагревается. Сушка может осуществляться при температуре от примерно 108oС до примерно 112oС (например, 110oС) в течение примерно 1,8-2, 2 мин (например, 2 мин).

Другой предпочтительный способ очистки или промывки включает использование влажной вакуумной системы очистки, которая сначала распределяет воду с комнатной температурой или нагретую воду (необязательно содержащую либо детергент, либо чистящий раствор) на сторону материала первичной основы неотделанного изделия, а затем последовательно вакуумирует воду и остаточные количества технологических добавок. Влажную вакуумную систему соответственно приспосабливают с распределяющим и вакуумным переходником или головкой так, что вся ширина неотделанного изделия может быть влажно вакуумирована, по меньшей мере, один раз на линии непрерывного нанесения покрытия экструзией. После технологической стадии влажного вакуумирования неотделанное изделие соответственно сушится и/или предварительно нагревается. Соответствующие детергенты, чистящие растворы или чистящие концентраты для использования в способе влажного вакуумирования включают, но не ограничиваются этим, водные щелочные растворы, например, состоящие из тетранатриевой соли этилендиаминтетрауксусной кислоты. Одной соответствующей системой влажной вакуумной очистки является система очистки ковров Rinsevacтм, и одним соответствующим чистящим концентратом является промышленный очиститель ковров Rinsevacтм, оба поставляемые фирмой Blue Lustre Products, Inc., Indianapolis, In.

Другие соответствующие способы настоящего изобретения для очистки или промывки технологических добавок, приспособленные к линии экструзионного нанесения покрытия, такие как, например, способ, показанный на фиг.2, включают очистку паром, испарение при повышенных температурах и/или под вакуумом и химическую промывку растворителем неотделанного изделия.

Также предполагается, что использование полиолефиновых восков (в большей степени, чем традиционных органических и минеральных масел) в качестве технологических добавок будет обеспечивать улучшенные характеристики адгезивного материала основы в нем или по меньшей мере отвечать требованиям очистки или промывки. Тем не менее, практиками установлено, что требования очистки или промывки могут изменяться в зависимости от количества и конкретного типа присутствующих технологических добавок, т.е. более высокие количества технологических добавок и/или более высокомолекулярные технологические добавки могут требовать более последовательной технологии очистки или промывки, такой как, например, многостадийная очистка или промывка, использующая концентрированные моющие растворы на основе умягченной или деионизованной воды. Практически установлено, что требования очистки и промывки для эффективного удаления или замещения технологических добавок могут быть более обширными, чем обычные процедуры промывки или очистки, осуществляемые для косметических или декоративных целей или осуществляемые для простого удаления свободных волокон, материала первичной основы или других обрывков, что обычно является результатом операций прошивки, иглопробивки и/или резки.

В другом аспекте настоящего изобретения неотделанное изделие покрывается водным грунтовочным материалом либо в качестве конечной основы, либо, предпочтительно, перед экструдированием на него адгезивного материала основы. Частицы в этой дисперсии могут быть выполнены из различных полиолефиновых материалов, таких как сополимер этилена с акриловой кислотой (ЭАК), сополимер этилена с винилацетатом (ЭВА), полипропилен или полиэтилен (например, полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП) или по существу линейный полимер этилена или их смеси). В настоящее время полиэтиленовые частицы являются предпочтительными. Наиболее предпочтительными являются полиэтиленовые частицы, поставляемые Quantum USI Division под маркой "Microthene FN500".

Предпочтительно полиолефиновые частицы присутствуют в количестве между примерно 10 и 75^ мае. дисперсии, более предпочтительно - между примерно 20 и примерно 50%, и наиболее предпочтительно - между примерно 25 и примерно 33%.

Размер полиолефиновых частиц является важным как для обеспечения получения хорошей дисперсии, так и для обеспечения проникновения частиц в пряжу и первичную основу для обеспечения хорошей износостойкости. Предпочтительно средний размер частиц составляет между примерно 1 и примерно 1000 мкм, и более предпочтительно - между примерно 5 и 40 мкм. Наиболее предпочтительные полиэтиленовые частицы, указанные выше, имеют средний размер частиц от примерно 18 до примерно 22 мкм (например, 20 мкм).

Предпочтительно полиолефиновые частицы имеют температуру размягчения по Вика (как определено в соответствии с ASTM D-1525) между примерно 50 и примерно 100oС, и более предпочтительно - между примерно 75 и 100oС. Наиболее предпочтительные полиэтиленовые частицы, указанные выше, имеют температуру размягчения по Вика от примерно 80oС до примерно 85oС (например, 83oС).

Когда используются полипропиленовые частицы, они предпочтительно имеют текучесть расплава (ASTM D-1238, условие 210/2,16) между примерно 1 и примерно 80, наиболее предпочтительно - между примерно 60 и примерно 80. Когда используются полиэтиленовые частицы, они предпочтительно имеют индекс расплава I2 (ASTM D-1238, условие 190/2,16) между примерно 1 и примерно 100 г/10 мин, и более предпочтительно - между примерно 20 и примерно 25 г/10 мин. Наиболее предпочтительные полиэтиленовые частицы, указанные выше, имеют индекс расплава I2 22 г/10 мин.

Сополимер этилена с акриловой кислотой (ЭАК) может быть использован для полиолефиновых частиц, предпочтительно в комбинации с полиэтиленовыми или полипропиленовыми частицами. Установлено, что ЭАК может увеличивать адгезию грунта к пряже и первичной основе, а также к термопластичному листу, экструдированному на него.

Водная дисперсия предпочтительно содержит другие ингредиенты. Например, предпочтительно, включается поверхностно-активное вещество для поддержания полиолефиновых частиц в диспергированном состоянии. Соответствующими поверхностно-активными веществами являются неионогенные, анионные, катионные и фторсодержащие поверхностно-активные вещества. Предпочтительно, поверхностно-активное вещество присутствует в количестве между примерно 0,01 и примерно 1мас. %. по отношению к общей массе дисперсии. Более предпочтительно, поверхностно-активное вещество является анионным. Наиболее предпочтительно, поверхностно-активное вещество поставляется фирмой Ciba-Geigy под торговой маркой "Igepal C0430" и присутствует в количестве 0,1 мас.% по отношению к общей массе дисперсии.

Предпочтительно, также включается загуститель для обеспечения соответствующей вязкости дисперсии. Предпочтительно, загуститель выбирается из группы, состоящей из натриевых и аммониевых солей полиакриловой кислоты, и присутствует в количестве между примерно 0,1 и примерно 2 мас.% по отношению к общей массе дисперсии. Наиболее предпочтительно, загустителем является соль полиакриловой кислоты, такая, которая поставляется фирмой Sun Chem International под торговой маркой "Print Gum 600" и присутствует в количестве примерно 0,8 мас.% по отношению к общей массе дисперсии.

Предпочтительно, вязкость дисперсии, измеренная на RVT-вискозиметре Брукфилда, находится между примерно 3000 сПз (сантипуаз) при 20 об/мин с веретеном 5 и примерно 50000 сПз при 2,5 об/мин с веретеном 5, измеренная при 23oС. Наиболее предпочтительно, вязкость дисперсии находится между примерно 10000 и 2000 сП при 2,5 об/мин с веретеном 5.

Кроме того, дисперсия, предпочтительно, включает пеногаситель. Предпочтительно, пеногасителем является несиликоновый пеногаситель и присутствует в количестве между примерно 0,01 и примерно 1,0 мас.% по отношению к общей массе дисперсии. Наиболее предпочтительно, пеногаситель является таким, какой поставляется фирмой LENMAR Chemical Corporation под маркой "MARFOAM N-24A", и присутствует в количестве примерно 0,1 мас.% по отношению к общей массе композиции.

Предпочтительно, водная дисперсия дополнительно включает усилитель дисперсии, такой как пылевидная двуокись кремния, которая как установлено, действует в качестве агента, усиливающего совместимость дисперсии, позволяя в результате использовать более крупные полиолефиновые частицы. Предпочтительно, пылевидная двуокись кремния присутствует в количестве между примерно 0,1 и примерно 0,2 мас. % по отношению к общей массе дисперсии. Наиболее предпочтительно, пылевидная двуокись кремния является такой, какая поставляется фирмой DeGussa под маркой "Aerosil 300".

Водная дисперсия полиолефиновых частиц может быть получена различными путями. Предпочтительно, ингредиенты добавляются к воде в следующем порядке: поверхностно-активное вещество, пеногаситель, полиолефин, загуститель. Смесь затем перемешивается в гомогенном смесителе, предпочтительно высокосдвиговым смешением до тех пор, пока не диспергируются все комки, обычно в течение примерно 8-12 мин (например 10 мин).

Дисперсия может быть нанесена на ковер различными путями. Например, дисперсия может быть нанесена непосредственно аппликатором "валок поверх валка", или раклей. Альтернативно, дисперсия может быть нанесена не напрямую, например лоточным аппликатором. Предпочтительно, аппликатор "валок поверх валка" используется с верхним валком, вращающимся при примерно 22-27% линейной скорости (например 25% линейной скорости).

Количество наносимой дисперсии и концентрация частиц могут варьироваться в зависимости от желаемых технологических параметров и показателей продукта. Предпочтительно, количество наносимой дисперсии и концентрация частиц выбираются так, чтобы наносить между примерно 141,5 и примерно 424,4 см3/м2 (между примерно 4 и примерно 12 унций/кв.ярд) ковра. Наиболее предпочтительно, это достигается при использовании дисперсии, содержащей примерно 50 мас. % полиолефиновых частиц (по отношению к общей массе дисперсии) и нанесении между примерно 283 и примерно 353,7 см3/м2 (между примерно 8 и примерно 10 унций/кв.ярд) дисперсии.

После нанесения дисперсии к тыльной стороне первичной основы подводится тепло так, чтобы высушить дисперсию и, по меньшей мере, частично расплавить частицы. В результате петли пряжи скрепляются с первичной основой. Предпочтительно, тепло подводится при прохождении продукта через печь. Такая печь, предпочтительно, устанавливается при температуре между примерно 100 и примерно 150oС, и продукт расходуется между примерно 2 и примерно 5 мин прохождения через печь. Кроме того, поскольку целью является, по меньшей мере, частичное расплавление частиц, температура печи устанавливается между примерно на 5 и 75oС выше температуры размягчения по Вика полиолефиновых частиц.

После обработки дисперсией полиолефиновых частиц ковер может использоваться так, как есть, или, более предпочтительно, может иметь дополнительную основу, нанесенную на него. Дополнительные основы могут наноситься различными способами с предпочтительным способом, как описано выше, включающим использование экструдированного листа термопластичного материала, предпочтительно гомогенно разветвленного полимера этилена, описанного выше, на который ламинируется традиционная вторичная основа. В частности, расплавленный термопластичный материал, предпочтительно, экструдируется через головку так, чтобы получить лист шириной, как ковер. Расплавленный экструдированный лист наносится на тыльную сторону первичной основы ковра. Поскольку лист является расплавленным, лист воспринимает форму петель пряжи и дополнительно служит для крепления петель в первичной основе.

Состав оборудования для нанесения покрытия экструзией включает однослойную головку Т-типа, однощелевую головку для нанесения покрытия соэкструзией, двухщелевую головку для нанесения покрытия соэкструзией и многостадийное нанесение покрытия экструзией. Предпочтительно, оборудование для нанесения покрытия экструзией конструируется так, чтобы наносить общую массу покрытия между примерно 141,5 и примерно 1061,1 см3 /м2 (между примерно 4 и примерно 30 унций/кв. ярд), причем наиболее предпочтительным является между примерно 636,7 см3/м2 (примерно, 18 унций/кв.ярд) и примерно 778,1 см3/м2 (примерно, 22 унции/кв. ярд), например, 707, 4 см3/м2 (20 унций/кв.ярд).

Измеренная другим способом толщина нерастянутого сжатого адгезивного материала основы, нанесенного экструзией, находится в пределах от примерно 0,15 до примерно 2 мм (примерно от 6 до 80 мил), предпочтительно - от примерно 0,25 до примерно 1,52 мм (от примерно 10 до примерно 60 мил), более предпочтительно - от примерно 0,38 до примерно 1,27 мм (от примерно 15 до примерно 50 мил), и наиболее предпочтительно - от примерно 0,51 до примерно 1,02 мм (от примерно 20 до примерно 40 мил).

Линейная скорость экструзионного процесса зависит от того, какой конкретно полимер экструдируется, какое точно используется оборудование и какая масса полимера наносится. Предпочтительно линейная скорость находится между примерно 5,5 и примерно 76,2 м/мин (между примерно 18 и примерно 250 фут/мин), более предпочтительно - между примерно 24,4 и примерно 67,1 м/мин (между примерно 80 и примерно 220 фут/мин), наиболее предпочтительно - между примерно 30,5 и примерно 61 м/мин (между примерно 100 и примерно 200 фут/мин).

Температура расплава наносимого экструзией покрытия зависит, главным образом, от конкретного экструдируемого полимера. При использовании наиболее предпочтительного по существу линейного полиэтилена, описанного выше, температура расплава экструзионного покрытия превышает примерно 232oС (450oF), предпочтительно является выше или равной примерно 260oС (500oF) или находится между примерно 232oС (примерно 450oF) и примерно 343oС (650oF), более предпочтительно - между примерно 246oС (475oF) и примерно 316oС (примерно 600oF), наиболее предпочтительно - между примерно 260oС и примерно 288oС (между примерно 500 и примерно 550o F).