Ротативный двухтактный дизельный двигатель с прямоточно-клапанной системой газообмена и насос-форсункой высокого давления, устройство головки цилиндра и способ наддува - RU2756490C1

Код документа: RU2756490C1

Чертежи

Описание

Изобретение относится к поршневым двигателям с вращающимся блоком цилиндров и может найти применение в двигателестроении.

Известен роторно-поршневой двигатель (см. патент RU 111198 U1, приоритет от 15.03.2011 г.), содержащий неподвижный корпус, ротор, в котором жестко закреплены нагнетательные и рабочие цилиндры с поршнями, нагнетательную камеру, расположенную внутри ротора, механизм преобразования движения поршней, выполненный в виде штоков, шарнирно соединенных с поршнями цилиндров и установленных с возможностью вращения, при этом оси рабочих цилиндров смещены в противоположные стороны от оси вращения ротора, а также системы газораспределения причем система газораспределения представлена поперечными впускным и выпускным каналами, расположенными напротив нагнетательных и рабочих цилиндров.

Такая система газоснабжения имеет плохие условия для создания компрессии, а двигатель имеет низкую удельную массовую мощность, поскольку радиальное расположение цилиндров требует большой диаметр двигателя, что ведет к увеличению его массы.

Известен двухтактный двигатель внутреннего сгорания (см. патент RU 2626611 С2, приоритет от 13.01.2016 г.), содержащий корпус с цилиндром, по всему диаметру поршня выполнены тангенциальные выпускные окна-щели, кольцевую полость газосборника, поршень-золотник, головку цилиндра, камеру сгорания, воздухо-топливоподающий канал, завихритель, форсунки, впускной клапан и свечу.

В таком двигателе впрыск топлива форсункой осуществляется в воздухо-топливоподающий канал, откуда оно испаряется и затем поступает в цилиндр.

К недостаткам этого способа впрыска можно отнести малую эффективность поступления топливовоздушной смеси внутрь цилиндра, поскольку перед впрыском, в момент закрытия окон в цилиндре уже имеется повышенное давление, поэтому дальнейший поток воздуха в камеру будет минимален.

Известен двухтактный ротативный двигатель с поперечно-щелевой продувкой цилиндров (см. патент US 3599612, приоритет от 04.08.1969 г.), содержащий неподвижный, вертикальный коленчатый вал и гильзы в блоке цилиндров, выполненном с возможностью вращения вокруг коленчатого вала, впускное и выпускное отверстия расположены диаметрально, продув камеры обеспечивается за счет использования кольцевой воздуходувки, прикрепленной к блоку цилиндров, центр вращения блока цилиндров эксцентричен относительно вала, корпус имеет впускное, выпускное отверстия и свечу зажигания, блок цилиндров действует как маховик, для отделения масла используется масляный насос, коленчатого вала имеет вертикальное положение, имеется поддон с маслом.

Такой способ продувки малоэффективен на средних и больших оборотах.

Такой способ отвода масла не решает проблему отвода мала с внутренней поверхности головки поршня, где масло накапливается под действием центробежных сил.

Данная конструкция является наиболее близкой к предлагаемой по технической сущности и принята за наиболее близкий аналог.

В основу изобретения положена техническая задача повышения удельной массовой мощности, повышение надежности, повышение эффективности продувки цилиндра и снижение расхода масла и топлива. Применяемые термины:

- насос-форсунка - интегрированная система непосредственного впрыска топлива под высоким давлением в дизельном цикле, представляет собой топливный насос объединенный с форсункой;

- дизельный цикл - термодинамический цикл, описывающий рабочий процесс двигателя внутреннего сгорания с воспламенением впрыскиваемого топлива от разогретого рабочего тела, сжатого поршнем воздуха.

- сектор верхней мертвой точки - термин характеризует положение составных частей деталей механизмов в последней фазе сжатия воздуха в цилиндре, в момент предшествующий впрыску топлива насос-форсункой и на некотором удалении этой точки после впрыска топлива.

- ресивер глушителя - глушитель, выполняющий функцию глушителя и ресивера, в котором перед впуском в него очередной порции выхлопных газов имеется небольшое остаточное давление выхлопных газов, оставшихся от предыдущих циклов.

- головка цилиндра имеет новое значение, это наиболее удаленная от оси двигателя часть цилиндра, в которой имеется отверстие для подачи в цилиндр сжатого воздуха, а также в этой части расположен впускной клапан и завихритель.

- завихритель - универсальная деталь, основное назначение которой - закручивание воздуха по спирали внутри цилиндра, также в этой детали устанавливается впускной клапан и одна ее стенка составляет поверхность камеры сгорания.

Решение поставленной задачи достигается в ротативном двухтактном дизельном двигателе с прямоточно-клапанной системой газообмена и насос-форсункой высокого давления, имеющем цилиндры, радиально расположенные в блоке цилиндров, выполненном в виде полого вала, шарнирно закрепленного на двух опорах, основной и консольной с возможностью вращения.

Ось рабочих органов, эксцентрично расположена внутри блока цилиндров, шатун, шарнирно закреплен на оси рабочих органов и поршень, шарнирно закреплен на шатуне.

Имеется два цилиндра, размещенные диаметрально.

Ось рабочих органов и основная опора выполняются одной деталью, шарниры шатунов на оси рабочих органов расположены в ряд, основная и консольная опоры расположены по краям блока цилиндров, а цилиндр расположен между основной и консольной опорой.

Шарнир шатуна, шарнирно закрепленный на оси рабочих органов, выполняется в виде неразъемной втулки с радиальным подшипником скольжения внутри этой втулки.

Имеются минимум две насос-форсунки, размещенные диаметрально и выполненные с возможностью впрыска топлива в дизельном цикле.

Такое размещение двух цилиндров, расположение шарниров шатунов в ряд и выполнение шарнира шатуна в виде неразъемной втулки позволяет значительно снизить диаметр и массу блока цилиндра, что в сочетании с применением дизельного цикла и насос-форсунки высокого давления позволяет повысить удельную массовую мощность, а применение

Имеется прямоточно-клапанная система газообмена с впускным клапаном, установленным в головке цилиндра, минимум двумя выпускными окнами, выполненными в основании цилиндра и продувочным каналом, соединяющим воздушный нагнетатель с впускным окном, выполненным в головке цилиндра.

Такая прямоточно-клапанная система газообмена имеет хороший показатель проходного сечения выпускного окна и впускного клапана, что позволяет поднять обороты двигателя и увеличить мощность на повышенных оборотах.

В продувочном канале имеется подвижный ресивер и клапан золотникового типа, установленный внутри подвижного ресивера, размещенного с торца блока цилиндров, со стороны основной опоры.

Золотниковая заслонка клапана золотникового типа крепится шарнирно на основной опоре с возможностью управляемого поворота.

Закрытие и открытие подвижного окна золотниковой заслонкой выполняется бесконтактным способом, при котором между поверхностью золотниковой заслонки и поверхностью подвижного окна имеется зазор.

Такое бесконтактное исполнение золотниковой заслонки и возможность се управляемого поворота на основной опоре повышает эффективность продувки цилиндра во всем диапазоне скоростей, делает механизм клапана золотникового типа более простым и надежным.

Насос-форсунка крепится рядом с цилиндром, с возможностью привода толкателя насос-форсунки эксцентриковым механизмом, выполненным эксцентриковым кулачком и опорой толкателя.

Эксцентриковый кулачок выполняется с возможностью поворота на валу основной опоры механизмом изменения момента впрыска топлива, опора толкателя, шарнирно крепится на эксцентриковом кулачке с возможностью вращения в секторе верхней мертвой точки со скоростью равной скорости вращения блока цилиндров.

Такое исполнение эксцентрикового механизма повышает его надежность, поскольку между поверхностью опоры толкателя и эксцентриковым кулачком выполняется радиальный подшипник скольжения, позволяющий эффективнее использовать возможности насос-форсунки высокого давления и создавать давление впрыска на уровне 150-220 МПа.

Такое давление впрыска повышает эффективность сгорания топлива и увеличивает удельную массовую мощность двигателя.

Такой поворот эксцентрикового кулачка механизмом изменения момента впрыска топлива, регулирует период задержки воспламенения топлива и позволяет создавать оптимальные условия сгорания топлива на различных оборотах.

Вырез под шатун внутри поршня позволяет выполнять откачку масла из поршня в картер, что снижает действие центробежных сил, действующих на поршень через массу масла.

В основной опоре имеется канал оттока масла, он размещается рядом с осью рабочих органов со стороны наплыва масла на ось рабочих органов.

Наличие канал оттока масла со стороны наплыва масла на ось делает возможным циркуляцию и очистку масла в системе смазки и повышает надежность двигателя.

Цилиндр не имеет выреза под выпускное окно напротив выреза в юбке поршня. Юбка поршня выполняется удлиненной с возможностью закрытия выпускного окна золотником юбки поршня в верхней мертвой точке.

Такая конструкция цилиндра и юбки поршня не создает временных окон между картером и атмосферой, что исключает утечку масла через эти окна.

Имеется ресивер глушителя. Выпускные окна цилиндра, выходящие на одну сторону блока цилиндров из двух цилиндров, соединяются каналом с ресивером глушителя. Минимум одно выпускное окно ресивера глушителя закрывается подпружиненным клапаном.

Такой подпружиненный клапан дает возможность увеличить пропускную способность выпускного окна ресивера глушителя под действием центробежных сил с увеличением скорости вращения блока цилиндров.

Такой ресивер глушителя позволяет снизить расход воздуха из продувочного канала на малых оборотах и повысить эффективность продувки и наддува цилиндра на больших оборотах.

Такая конструкция ресивера глушителя позволяет выполнить полноценный наддув цилиндра во всем диапазоне скоростей, поскольку на момент закрытия впускного клапана давление газов в цилиндре превышают атмосферное давление.

Такой полноценный наддув повышает удельную массовую мощность.

Такой ресивер глушителя также позволяет создать перепад давления газов между ресивером и картером, это исключает утечку масла из картера через щели и снижает расход масла.

Такие заострение ребра охлаждения в гильзе позволяет повысить эффективность охлаждения цилиндра и снизить воздушное сопротивление, что снижает расход топлива.

Внутри основной опоры и оси рабочих органов выполняется минимум один топливный канал и масляный канал, принадлежащие каналам, выполняемым с возможностью обеспечения подшипников смазкой, а насос-форсунку топливом.

Продувочный канал имеет минимум один уплотнитель, в виде манжеты или сальника, выполненный с возможностью минимизации утечки воздуха.

Минимум один торец сектора диска золотниковой заслонки имеет заострение.

Такое заострение создает дополнительную возможность снижения воздушного сопротивления внутри подвижною ресивера, что также снижает расход топлива.

Возможность вращения опоры толкателя со скоростью равной скорости вращения блока цилиндров выполняется кулачковой муфтой, состоящей из двух полумуфт, в горцах которых по кругу выполнены кулачки. Одна полумуфта выполняется с торца закрепительной втулки или с торца детали, имеющей с ней жесткое соединение, а другая - с торца опоры толкателя, каждая из полумуфт имеет не менее двух кулачков.

Головка толкателя выполняется с возможностью скольжения по наружной поверхности опоры толкателя.

Дополнительная возможность оттока масла из картера через канал оттока масла выполняется, например, насосом, выполненным с возможностью откачки масла или наклоном блока цилиндров к горизонтальной плоскости с возможностью слива самотеком или под действием перепада давления, имеющегося в картере в результате прорыва выхлопных газов из ресивера глушителя.

Устройство головки цилиндра, в которой имеется, впускной клапан, в виде стержня с головкой, направляющей втулки клапана, пружины, шайбы, выполненной с возможностью закрепления опоры пружины на стержне впускного клапана и впускное окно.

В головку цилиндра устанавливается завихритель, в виде цилиндра, на некотором удалении от внешней цилиндрической поверхности завихрителя, по кругу выполняются продувочные отверстия, которые закрываются головкой впускного клапана.

Завихритель жестко крепится в головке цилиндра, седло впускного клапана в завихрителе выполняется по всей сопрягаемой с головкой впускного клапана поверхности, герметично закрывая продувочные отверстий.

Такое сопряжение всей поверхности седла впускного клапана и всей сопрягаемой поверхности головки впускного клапана дает возможность перенести воздействие силы давления рабочего тела с обода клапана на всю поверхность головки клапана и далее перенести эту силу на упор, в виде завихрителя.

Такой перенос воздействия силы рабочего тела с обода клапана на всю поверхность головки клапана, делает возможным снижение толщины стенки головки клапана и ее массы. Снижение массы клапана снизит момент инерции клапана и повысит эффективность открытия и закрытия клапана под действием силы, вызванной перепадом давления и пружины клапана.

Плоскость лопасти образованной между двумя продувочными отверстиями имеет наклон к оси цилиндра, с возможностью закручивания воздуха по спирали внутри цилиндра.

Такое закручивание воздуха по спирали внутри цилиндра позволяет улучшить эффективность продувки цилиндра.

Вся сопрягаемая поверхность головки впускного клапана и седла впускного клапана в завихрителе обрабатывается притиркой друг к другу.

Впускное окно выполняется не симметрично относительно оси цилиндра, с возможностью впуска воздуха по касательной только к одной стороне цилиндрической поверхности и закручивания потока воздуха внутри головки цилиндра. Плоскость лопасти направлена под острым углом к потоку закрученного внутри головки цилиндра воздуха, с возможностью наименьшего сопротивления этому потоку.

Такое не симметричное выполнение впускного окна и такое направление плоскости лопасти, позволяет повысить эффективность закручивания потока воздуха и снизить сопротивление плоскости лопасти воздушному потоку.

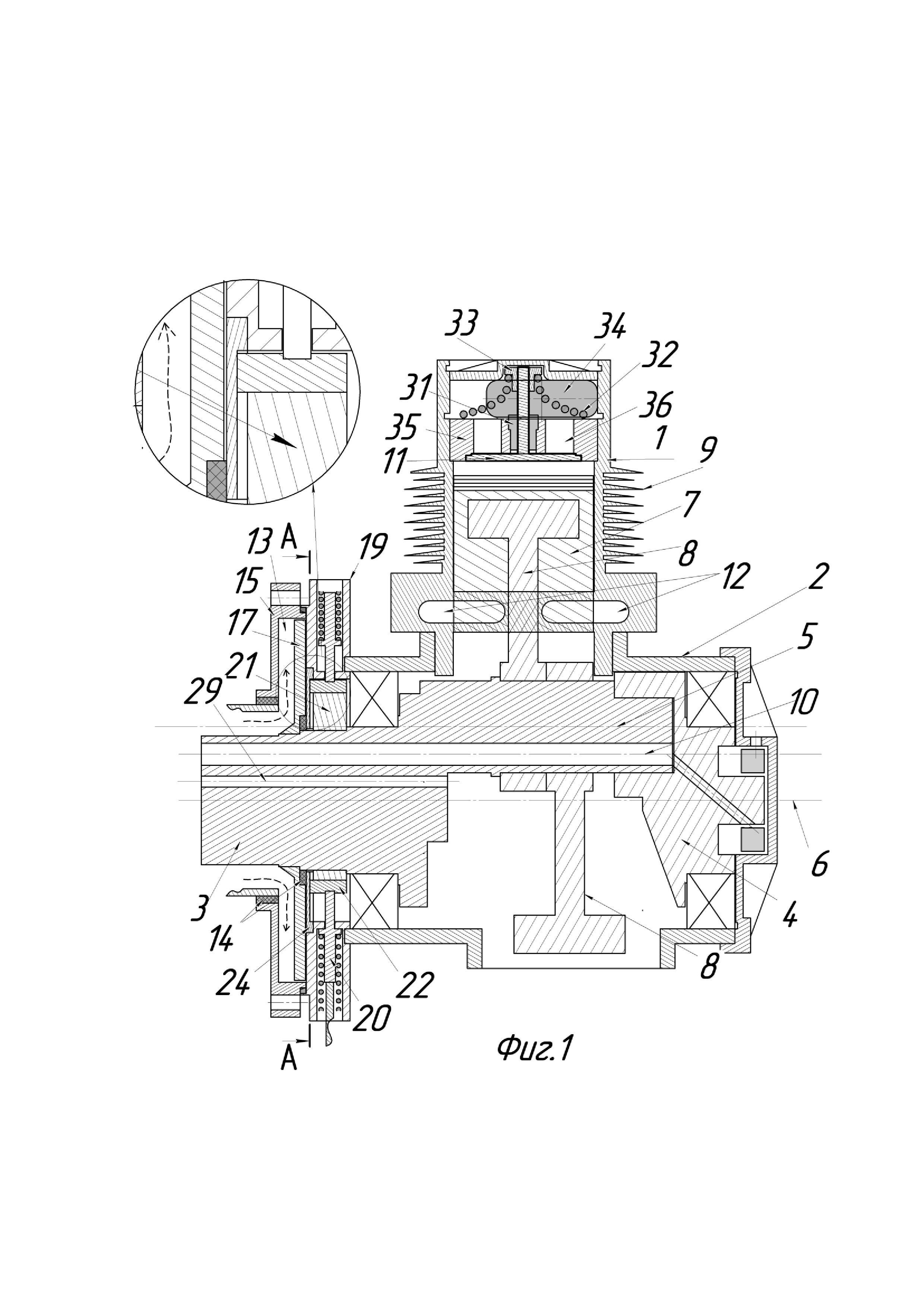

Фиг. 1 - фрагмент продольного разреза двигателя и увеличенный фрагмент подвижного соединения двух полумуфт (в круге), стрелками указано направление движения воздуха, топливный и масляный канал в оси рабочих органов обозначены в виде одного отверстия, внутри которого в виде трубки выполняется топливный канал, который не указан, место расположения насос-форсунки отмечено толкателем с пружиной.

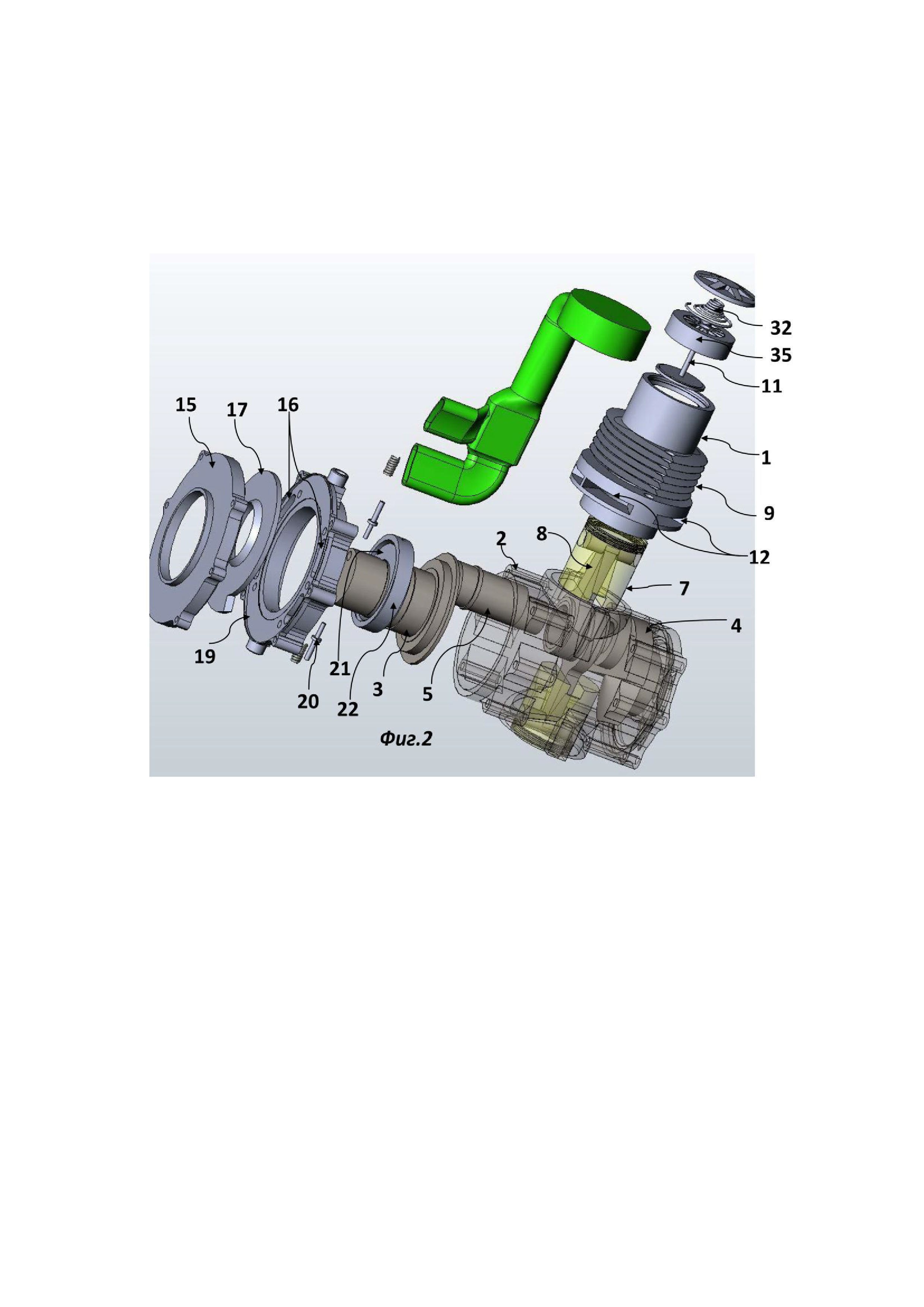

Фиг. 2 - неполная деталировка, деталь 24 (фиг. 1) не показана, место размещения насос-форсунки отмечено двумя отверстиями, выполненными диаметрально в закрепительной втулке.

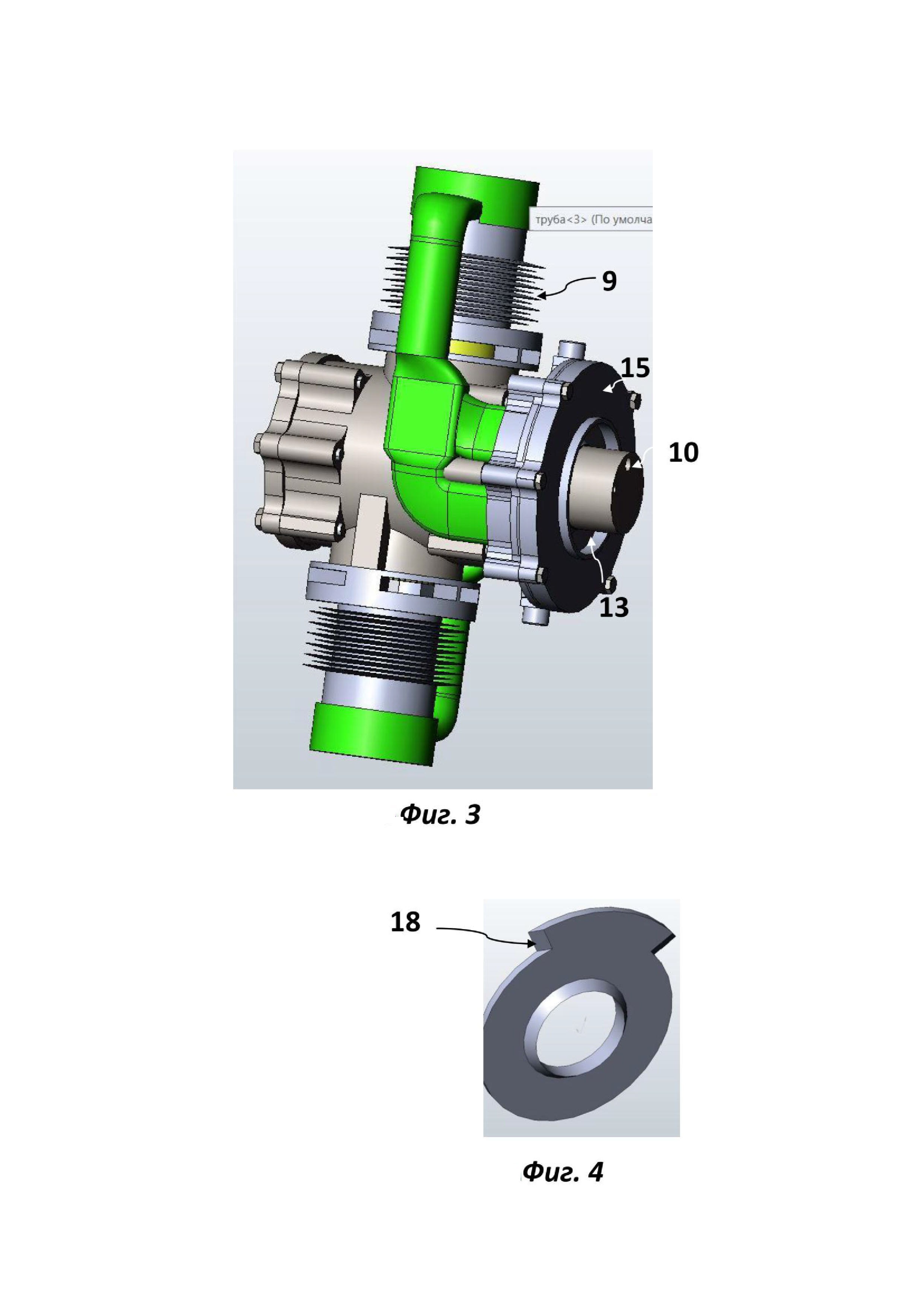

Фиг. 3 - вид двигателя в сборке.

Фиг. 4 - вид золотниковой заслонки.

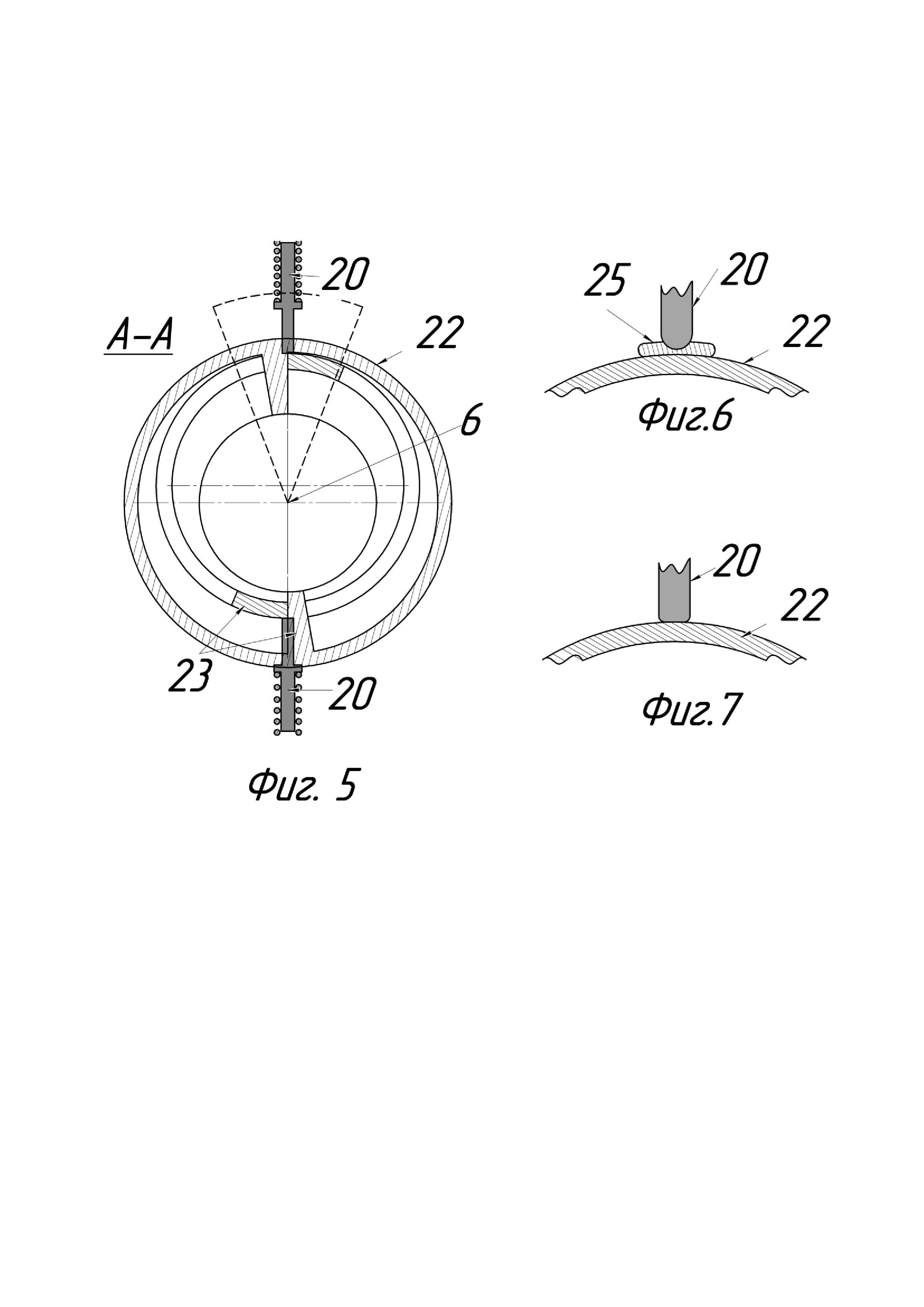

Фиг. 5 - схематичное сечение (А-А) выполненное на (фиг. 1) в кулачковой муфте, состоящей из двух полумуфт, серым цветом отмечено положение толкателей в секторе верхней мертвой точки (сектор отмечен пунктирной линией).

Фиг. 6 - пример подвижного соединения опоры толкателя, головки толкателя и ползуна.

Фиг. 7 - пример подвижного соединения головки толкателя и опоры толкателя.

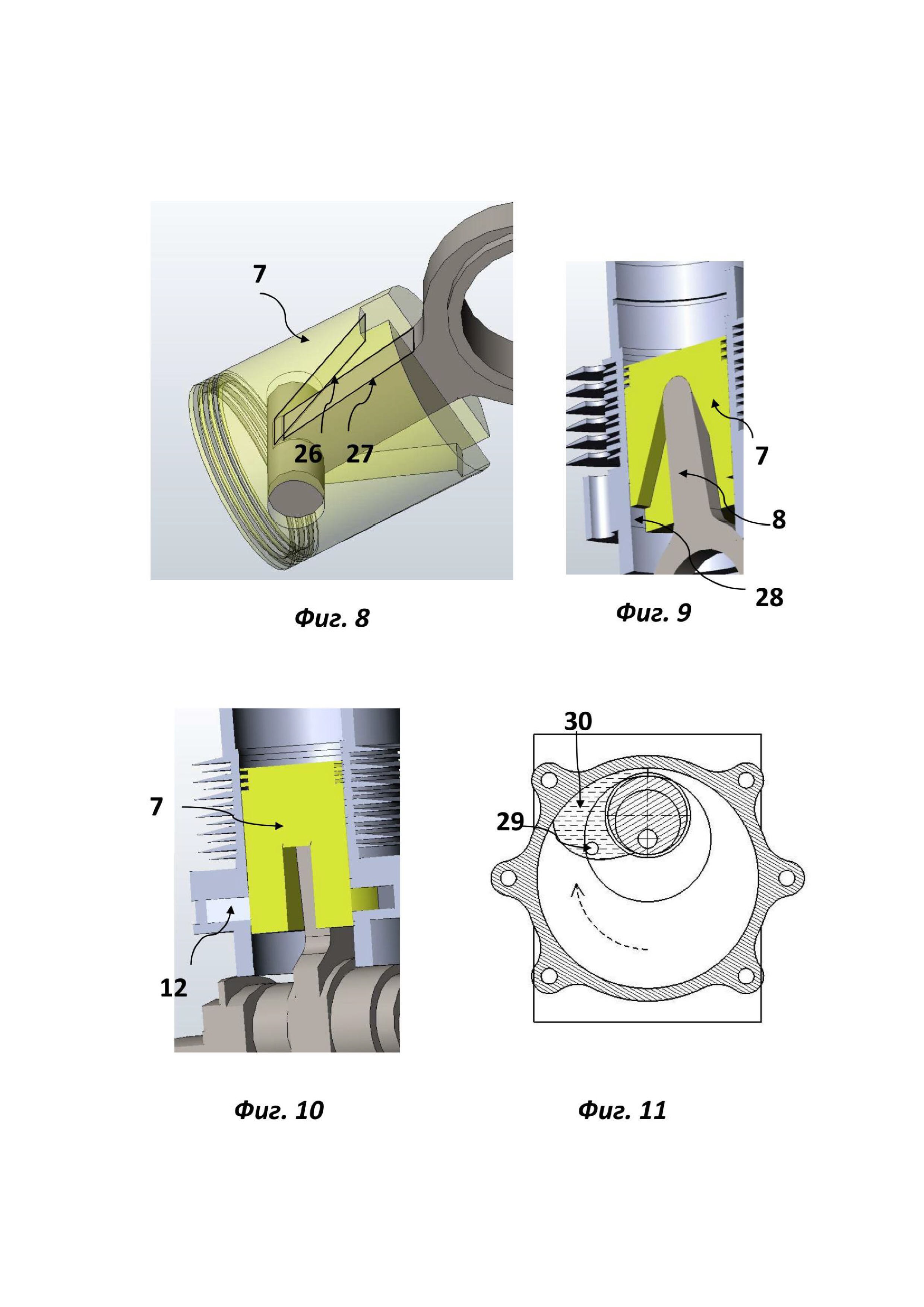

Фиг. 8 - объемный фрагмент, в котором отмечены плоскости поршня и шатуна которыми производится откачка масла из поршня в картер.

Фиг. 9 - показан цилиндр, вырез в юбке поршня и стенка цилиндра напротив выреза в юбке поршня.

Фиг. 10 - показан цилиндр с выпускными окнами и поршень с удлиненной юбкой, закрывающей выпускное окно, когда поршень находится в верхней мертвой точке.

Фиг. 11 - поперечный разрез блока цилиндров, стрелка указывают направление вращения блока цилиндров, область наплыва масла заштрихована как жидкость.

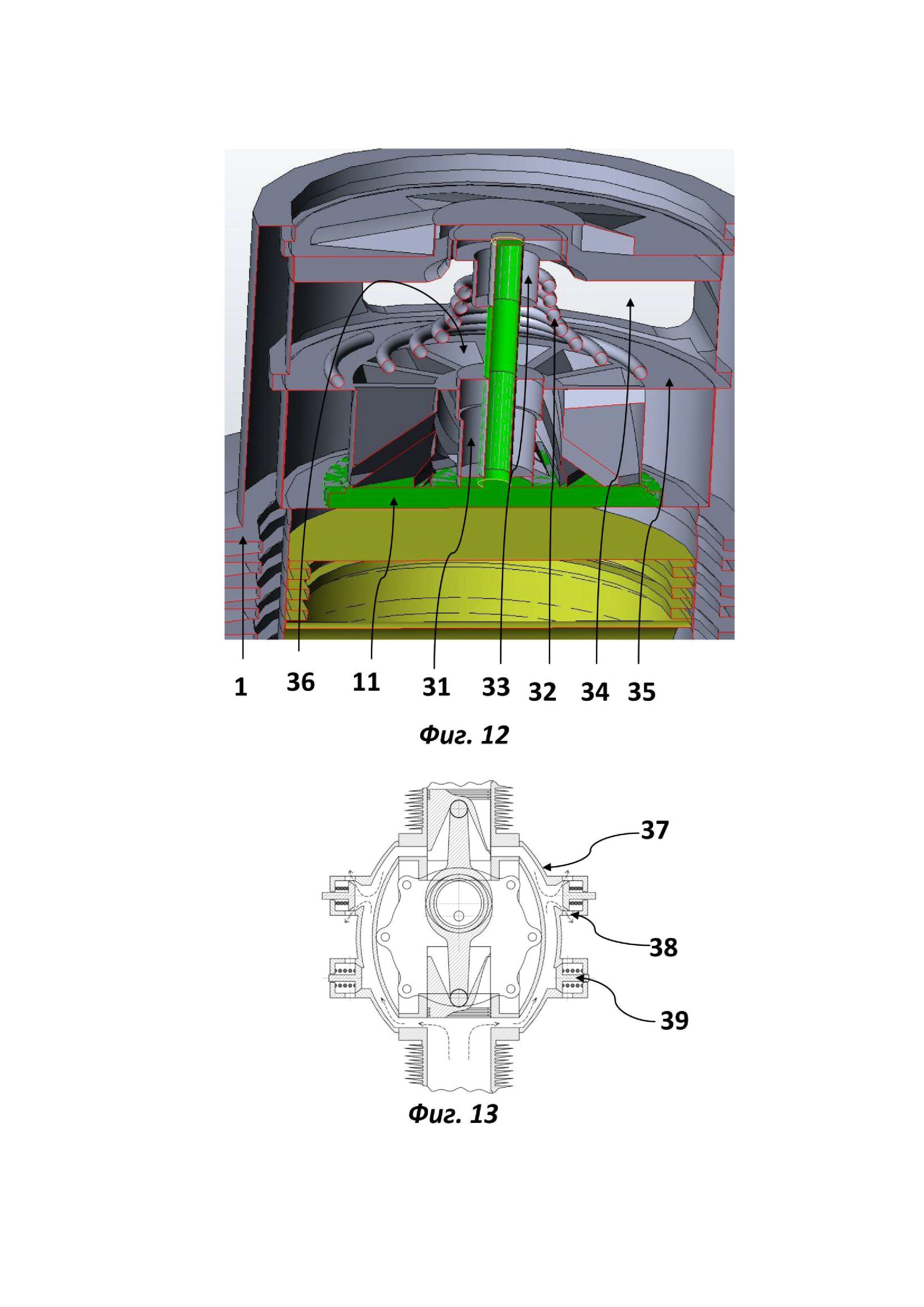

Фиг. 12 - разрез головки цилиндра в сборке.

Фиг. 13 - схема применения ресивера глушителя и пример двух состояний открытого и закрытого клапана, пунктирные стрелки указывают ход выхлопных газов из цилиндра и через выпускное окно в ресивере глуши геля.

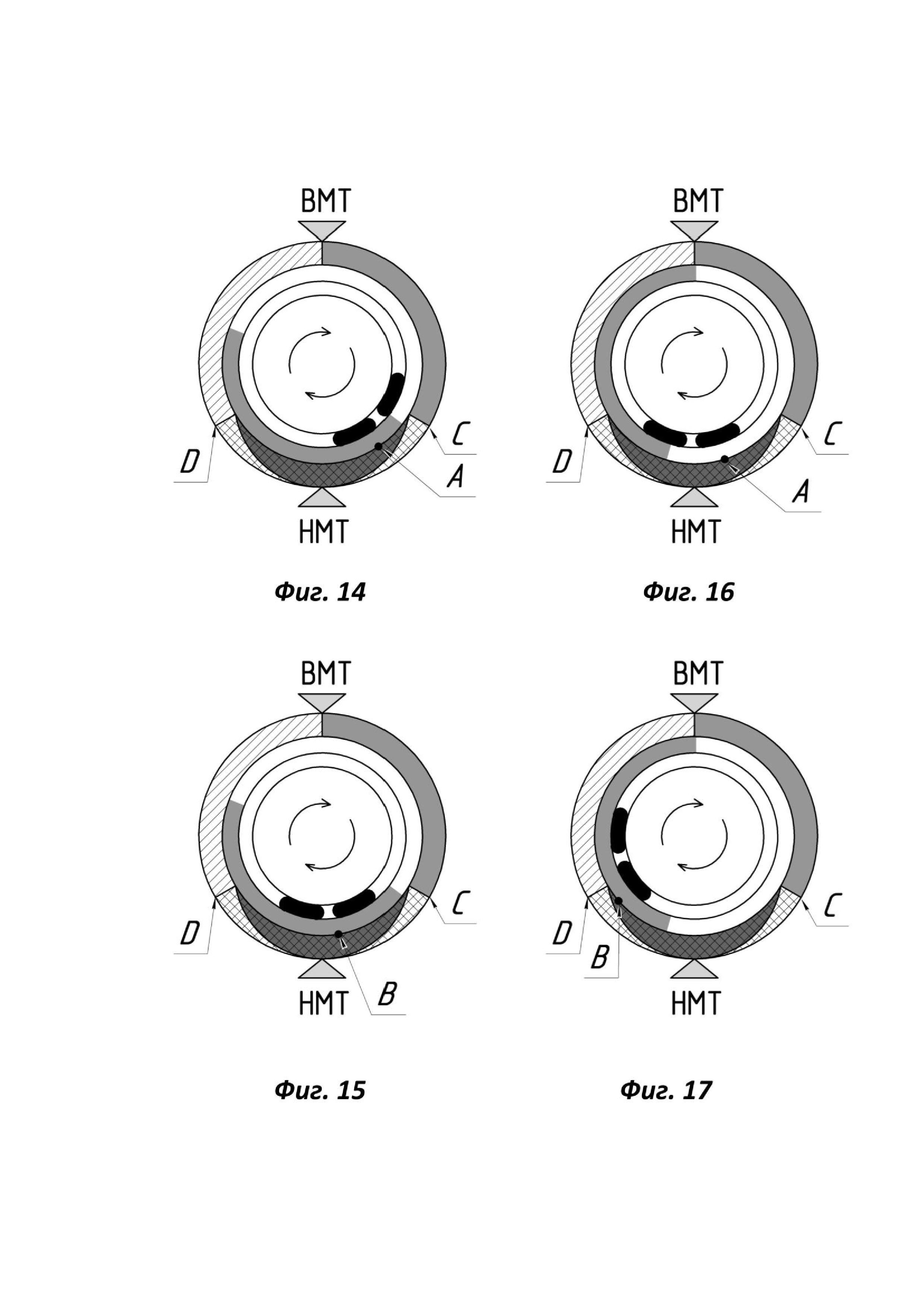

Фиг. 14 - диаграмма относительного положения ключевых элементов рабочего процесса на малой скорости вращения блока цилиндров, показывает момент открытия впускного клапана и положение подвижного окна в этот момент, направление стрелок показывает направлением вращения блока цилиндров, рабочий процесс описывается наружным кольцом диаграммы и имеет сектор сжатия (линейная штриховка), сектор расширения (серый цвет) и сектор выпуска отработанных газов и продувки цилиндра (разлиновка в клетку), серая область внутри клетчатой штриховки отражает пропускную способность выпускного окна в данной точке диаграммы, положение сектора диска золотниковой заслонки показано в среднем кольце диаграммы (серый цвет), подвижное окно показано во внутреннем кольце диаграммы (два черных закругленных сектора), треугольники вверху и внизу отмечают положение верхней (ВМТ) и нижней (НМТ) мертвой точки, черная, жирная точка обозначенная как «А» отражает момент открытия впускного клапана. Границы, обозначенные как «С» и «D» соответствуют соответственно моменту открытия и закрытия выпускного окна.

Фиг. 15 - показано тоже, что и на фиг. 14, но в диаграмме отражается относительного положение ключевых элементов на момент закрытия впускного клапана (жирная точка обозначенная как «В»)

Фиг. 16 - показано тоже, что и (фиг. 14), но в диаграмме отражается вращения блока цилиндров.

Фиг. 17 - показано гоже, что и (фиг. 16), но на момент закрытая впускного клапана.

Ротативный двухтактный дизельный двигатель с прямоточно-клапанной системой газообмена и насос-форсункой высокого давления имеет цилиндры 1 (фиг. 1, фиг. 2), радиально расположенные в блоке 2 цилиндров, выполненном в виде полого вала.

Блок 2 цилиндров, шарнирно закреплен на двух опорах, (фиг. 1) основной 3 и консольной 4. Блок 2 цилиндров выполняется с возможностью вращения относительно оси 6, а его внутренний объем выполняет функцию картера.

Ось 5 рабочих органов расположена эксцентрично внутри блока 2 цилиндров и смещена относительно оси 6 блока 2 цилиндров на расстояние, равное половине хода поршня 7.

Шатун 8 шарнирно крепится на оси 5 рабочих органов.

Поршень 7 шарнирно крепится на шатуне 8.

Два цилиндра 1 размещаются диаметрально (фиг. 3) с возможностью устранения дисбаланса при вращении блока 2 цилиндров.

Цилиндр 1 выполняется в виде гильзы, имеющей ребра охлаждения 9, выполненные с возможностью воздушного охлаждения (фиг. 1, фиг. 2).

Ребра охлаждения 9 выполняются острыми, с возможностью снижения воздушного сопротивления.

Шарниры шатунов 8 на оси 5 рабочих органов расположены в ряд.

Шарнир шатуна 8, шарнирно закрепленный на оси 5 рабочих органов выполняется в виде неразъемной втулки с радиальным подшипником скольжения внутри этой втулки.

Ось 5 рабочих органов и основная 3 опора выполняются одной деталью.

Внутри основной 3 опоры и оси 5 рабочих органов проходит топливный и масляный канал 10, выполненный с возможностью обеспечения подшипников смазкой, а насос-форсунку топливом.

Основная 3 и консольная 4 опоры расположены по краям блока 2 цилиндров, а цилиндр 1 расположен между ними.

Имеется прямоточно-клапанная система газообмена с впускным 11 клапаном, установленным в головке цилиндра, минимум двумя выпускными 12 окнами, выполненными в основании цилиндра и продувочным каналом, соединяющим воздушный нагнетатель с впускным 13 окном, выполненным в головке цилиндре.

В продувочном канале имеется подвижный ресивер и клапан золотникового типа, выполненный внутри подвижного ресивера, размещенного с торца блока цилиндров, со стороны основной 3 опоры.

Продувочный канал имеет минимум один уплотнитель 14 (фиг. 1), в виде манжеты или сальника, выполненный с возможностью минимизации утечки воздуха.

Подвижный ресивер выполняется вокруг основной 3 опоры и ограничивается поверхностями подвижной 15 крышки и стенки, прилежащей к блоку 2 цилиндров.

Клапан золотникового типа имеет подвижное 16 окно, расположенное в стенке, прилежащей к блоку цилиндров и золотниковую 17 заслонку, закрепленную шарнирно на основной 3 опоре с возможностью управляемого поворота и выполненную в виде сектора диска.

Минимум один торец 18 сектора диска золотниковой 17 заслонки имеет заострение, выполненное с возможностью снижения воздушного сопротивления.

Стенка, прилежащая к блоку 2 цилиндров выполняется, например, в виде стенки, принадлежащей закрепительной 19 втулке, закрепляемой с торца блока 2 цилиндров, или стенки, принадлежащей корпусу блока 2 цилиндров.

Возможность закрытия и открытия подвижного 16 окна золотниковой 17 заслонкой выполняется бесконтактным способом, при котором между поверхностью золотниковой 17 заслонки и поверхностью подвижного 16 окна имеется зазор.

Имеются минимум две насос-форсунки, выполненные с возможностью впрыска топлива в дизельном цикле. Насос-форсунки размещаются диаметрально.

Насос-форсунка крепится, например, к корпусу закрепительной 19 втулки (фиг. 1, фиг. 2).

Насос-форсунка крепится рядом с цилиндром, с возможностью привода толкателя 20 насос-форсунки эксцентриковым механизмом, выполненным эксцентриковым 21 кулачком и опорой 22 толкателя.

Толкатель 20 насос-форсунки прижимается пружиной к опоре 22 толкателя.

Эксцентриковый 21 кулачок выполняется с возможностью поворота на валу основной 3 опоры относительно оси 6 механизмом изменения момента впрыска топлива, опора 22 толкателя, шарнирно крепится на эксцентриковом 21 кулачке, с возможностью вращения в секторе верхней мертвой точки со скоростью равной скорости вращения блока 2 цилиндров.

Вращение опоры 22 толкателя со скоростью равной скорости вращения блока 2 цилиндров выполняется кулачковой муфтой, состоящей из двух полумуфт, в торцах которых, по кругу выполнены кулачки 23 (фиг. 1, фиг. 5). Одна полумуфта выполняется с торца закрепительной 19 втулки или с торца детали 24, имеющей с ней жесткое соединение, а другая с торца опоры 22 толкателя, причем каждая из полумуфт имеет не менее двух кулачков 23.

Пример подвижного соединения головки толкателя 20 с опорой 22 толкателя (фиг. 6) выполняется шарнирным соединением толкателя 20 с ползуном 25, противоположная поверхность которого выполняется с возможностью скольжения по наружной поверхности опоры 22 толкателя.

Пример упрощенного подвижного соединения головки толкателя 20 с опорой 22 толкателя (фиг. 7) выполняется плоской или слегка закругленной поверхностью головки толкателя 20.

Вырез под шатун внутри поршня выполняется с возможностью поворота шатуна внутри поршня и откачки масла из поршня в картер.

Откачка масла производится между плоскостями 26 и 27 (фиг. 8).

Цилиндр 1 не имеет выреза под выпускное 12 окно напротив выреза 28 в юбке поршня (фиг. 9).

Юбка поршня 7 (фиг. 10) выполняется удлиненной с возможностью закрытия выпускного 12 окна золотником юбки поршня в верхней мертвой точке.

В основной 3 опоре (фиг. 1) имеется канал 29 оттока масла, выполненный с возможностью оттока масла из картера.

Канал 29 оттока масла 30 (фиг. 11) выполняется в основной 3 опоре, рядом с осью 5 рабочих органов со стороны наплыва масла 30 на ось 5 рабочих органов, при этом ось рабочих органов в картере расположена вверху блока 2 цилиндров.

Отток масла 30 из картера через канал 29 оттока масла выполняется, например, насосом, выполненным с возможностью откачки масла 30 или наклоном к горизонтальной плоскости, с возможностью слива самотеком или под действием перепада давления, имеющегося в картере в результате прорыва выхлопных газов из ресивера глушителя.

Перепад давления осуществляется между картером и емкостью, в которую поступает масло из картера.

Управляемый поворот эксцентрикового 21 кулачка осуществляется электронным блоком управления приводом механизма изменения момента впрыска топлива, а управляемый поворот золотниковой 17 заслонки осуществляется электронным блоком управления приводом золотниковой заслонки.

Устройство головки цилиндра в ротативном двухтактном дизельном двигателе с прямоточно-клапанной системой газообмена.

В головке цилиндра 1 (фиг. 12), выполненной в виде гильзы имеется впускной 11 клапан, выполненный в виде стержня с головкой.

Имеется также направляющая втулка 31 клапана, пружина 32, шайба 33, выполненная с возможностью закрепления опоры пружины на стержне впускного 11 клапана и впускное 34 окно, выполненное в головке цилиндра.

Завихритель 35 выполняется в виде цилиндра, имеющего несколько продувочных отверстий 36, выполненных по кругу с возможностью закрытия головкой впускного 11 клапана.

Завихритель 35 жестко крепится в головке цилиндра 1.

Седло впускного 11 клапана в завихрителе 35 выполняется по всей сопрягаемой с головкой впускного 11 клапана поверхности, с возможностью герметичного закрытия продувочных отверстий 36.

Плоскость лопасти, образованной между двумя продувочными отверстиями 36 имеет наклон к оси цилиндра 1, с возможностью закручивания воздуха по спирали внутри цилиндра 1.

Вся сопрягаемая поверхность головки впускного 11 клапана и седла впускного 11 клапана в завихрителе 35 обрабатывается притиркой друг к другу.

Впускное 34 окно выполняется не симметрично относительно оси цилиндра 1 с возможностью впуска воздуха по касательной только к одной стороне цилиндрической поверхности и закручивания потока воздуха внутри головки цилиндра.

Плоскость лопасти наклонена под острым углом к потоку закрученного внутри головки цилиндра воздуха, с возможностью наименьшего сопротивления этому потоку.

Выпускные 12 окна, выходящие на одну сторону блока 2 цилиндров (фиг. 13) из двух цилиндров, соединяются каналом с ресивером 37 глушителя, минимум одно выхлопное окно 38 закрывается подпружиненным 39 клапаном, выполненным с возможностью увеличивая пропускной вращения блока 2 цилиндров.

На момент закрытая впускного 11 клапана давление газов в цилиндре 1 превышают атмосферное давление и обеспечивается наддув цилиндра во всем диапазоне скоростей.

Работа двигателя осуществляется по двухтактному циклу. Впрыск топлива производится насос-форсункой. Впускной 11 клапан выполняется из легких сплавов металла, поскольку его открытие осуществляется перепадом давления.

Моменты открытия и закрытия впускного клапана на разных скоростях вращения выходного вала наглядно демонстрируются на фиг. 14-17.

Минимальное давление воздуха в продувочном канале должно обеспечивать открытие впускного 11 клапана от перепада давления.

Для снижения потерь воздуха при продувке цилиндра на малой скорости вращения блока 2 цилиндров сектор диска золотниковой 17 заслонки практически полностью перекрывает сектор выпуска отработанных газов и продувки цилиндра.

При увеличении скорости вращения золотниковая 17 заслонка поворачивается и больше открывает сектор выпуска отработанных газов и продувки цилиндра для увеличения времени продувки цилиндра.

Регулировка момента впрыска осуществляется с учетом необходимости компенсации периода задержки воспламенения топлива и выполняется поворотом эксцентрикового 21 кулачка приводом механизма изменения момента впрыска топлива.

Реферат

Изобретение может быть использовано в поршневых двигателях внутреннего сгорания с вращающимся блоком цилиндров. Ротативный двухтактный дизельный двигатель с прямоточно-клапанной системой газообмена и насос-форсункой высокого давления имеет цилиндры (1), радиально расположенные в блоке (2) цилиндров. Блок (2) цилиндров выполнен в виде полого вала, шарнирно закрепленного на двух опорах (3) и (4), основной и консольной, с возможностью вращения. Ось (5) рабочих органов эксцентрично расположена внутри блока (2) цилиндров. Шатун (8) шарнирно закреплен на оси (5) рабочих органов. Поршень (7) шарнирно закреплен на шатуне (8). Ось (5) рабочих органов и основная опора (3) выполнены в виде одной детали. Основная и консольная опоры (3) и (4) расположены по краям блока (2) цилиндров. Цилиндр (1) расположен между основной и консольной опорами (3) и (4). Имеется прямоточно-клапанная система газообмена с минимум одним впускным клапаном (11), установленным в головке цилиндра (1), минимум двумя выпускными окнами (12), выполненными в основании цилиндра (1), и продувочным каналом, соединяющим воздушный нагнетатель с впускным окном, выполненным в головке цилиндра. В продувочном канале имеется подвижный ресивер и клапан золотникового типа, установленный внутри подвижного ресивера, размещенного с торца блока (2) цилиндров, со стороны основной опоры (3). Золотниковая заслонка (17) клапана золотникового типа крепится шарнирно на основной опоре (3) с возможностью управляемого поворота. Имеются минимум две насос-форсунки, выполненные с возможностью впрыска топлива в цилиндр (1) в дизельном цикле. Насос-форсунка крепится рядом с цилиндром (1), с возможностью привода толкателя (20) насос-форсунки эксцентриковым механизмом, выполненным эксцентриковым кулачком (21) и опорой (22) толкателя (20). Эксцентриковый кулачок (21) выполнен с возможностью поворота на валу основной опоры (3) механизмом изменения момента впрыска топлива. Опора (22) толкателя (20) шарнирно крепится на эксцентриковом кулачке (21) с возможностью вращения в секторе верхней мертвой точки со скоростью, равной скорости вращения блока (2) цилиндров. Вырез внутри поршня (7) под шатун выполнен с возможностью поворота шатуна (8) внутри поршня (7) и откачки масла из поршня (7) в картер. Цилиндр (1) не имеет выреза под выпускное окно напротив выреза в юбке поршня (7). Юбка поршня (7) выполняется удлиненной с возможностью закрытия выпускного окна (12) золотником юбки поршня (7) в верхней мертвой точке. В основной опоре (3) имеется канал (29) оттока масла, выполненный с возможностью оттока масла из картера. Раскрыты устройство головки цилиндра и способ наддува. Технический результат заключается в повышении удельной массовой мощности, повышении надежности и в снижении расхода масла и топлива. 3 н. и 14 з.п. ф-лы, 17 ил.

Комментарии