Улучшенное углеродсодержащее суспензионное топливо - RU2689134C2

Код документа: RU2689134C2

Чертежи

Описание

Область техники, к которой относится изобретение

[1] Настоящее изобретение относится к топливу для камеры сгорания двигателя с компрессионным воспламенением или дизельного типа, которое включает углеродсодержащие частицы, суспендированные в водном растворителе, и применение этого топлива в двигателе с компрессионным воспламенением или дизельного типа.

Уровень техники, к которой относится изобретение

[2] Современная технология непосредственного впрыска горючих материалов в дизельных двигателях использует распыление под давлением одной текучей среды, представляющей собой топливо, имеющее относительно низкую вязкость. Для этого осуществляется перекачивание топлива в двигатель через небольшие отверстия (от 0,2 до 1 мм) при высоком давлении (от 50 до 200 МПа). При этом создается высокая скорость (как правило, от 200 до 400 м/с), которая вызывает быстрый распад струи и распыление. Разрыв и распыление происходят вследствие ряда эффектов, включая турбулентность в потоке жидкости, который выходит через отверстия сопла инжектора, и взаимодействие имеющей высокую скорость жидкости с относительно плотно сжатым воздухом, который вводится в камеру сгорания. Для тяжелого топливного мазута вязкость топлива устанавливается на уровне от 5 до 20 мПа⋅с посредством нагревания (вплоть до 165°C) перед поступлением в инжекционные насосы двигателя, что уменьшает энергию, которая требуется для перемещения текучей среды.

[3] Альтернативная технология представляет собой применение водоугольного суспензионного топлива, которое заменяет тяжелый топливный мазут для дизельных двигателей, в частности, для стационарных электростанций, мощность которых превышает 5 МВт, а также для крупных судов. По своим гидродинамическим свойствам водоугольное суспензионное топливо в значительной степени отличается от дизельного топлива и мазута; в частности, угольная суспензия имеет значительно более высокую неньютоновскую вязкость, которая уменьшается при сдвиге, и частицы угля и частицы минеральных примесей производят абразивное воздействие на сталь низкой твердости, что предотвращает смазывание топливной системы.

[4] Производство, транспортировка, хранение и применение этого топлива вызывает ряд технических проблем, которые препятствуют промышленной реализации топливного цикла, несмотря на значительные преимущества угля в отношении экономичности и энергетической безопасности.

[5] Технические проблемы в процессе транспортировки и хранения включают склонность водоугольного суспензионного топлива к осаждению и образованию сгущающегося осадка, который с трудом отделяется от дна резервуаров для хранения, и для которого требуется оборудование в целях перемешивания и циркуляции топлива, а также применение добавок. Кроме того, впрыскивание водоугольного суспензионного топлива в дизельные двигатели вызывает технические проблемы более серьезного характера, и в большинстве случаев их вызывает затруднение распыления топлива в двигателе.

[6] Несмотря на эти проблемы, водоугольное суспензионное топлив было успешно испытано в модифицированных дизельных двигателях в ряде демонстрационных программ, в которых использовались топливные системы, содержащие компоненты повышенной твердости, и это топливо проявляло достаточно низкую вязкость. После всесторонней экспериментальной и демонстрационной работы в малом масштабе предшествующие исследователи определили следующие технические характеристики топлива для надлежащим образом модифицированного дизельного двигателя: вязкость менее чем 500 мПа⋅с при скорости сдвига, составляющей 100/с, и предпочтительно ниже 300 мПа⋅с при скорости сдвига, составляющей от приблизительно 100 до приблизительно 1000/с; зольность менее чем 2 мас.%; и распределение частиц по размерам с максимальным размером, составляющим 30 мкм.

[7] Содержание угля регулируется для достижения требуемой вязкости, и существует предельное содержание угля, которое составляет для битуминозного угля от 45 до 50 мас.% в большинстве случаев в зависимости от типа и количества диспергирующих веществ, которые добавляются в суспензию, причем в повышенных количествах более эффективные диспергирующие вещества допускают содержание угля, составляющее приблизительно 50 мас.%, обеспечивая при этом сохранение вязкости на уровне, составляющем менее чем 500 мПа⋅с, при скорости сдвига, составляющей 100/с. Было признано, что повышенные уровни вязкости не являются подходящими вследствие затруднений, которые возникали в предшествующих системах впрыскивания топлива, в отношении достижения достаточной скорости для хорошего распыления. Для угля низких сортов максимальное содержание угля является значительно ниже, даже после гидротермальной обработки и других процессов.

[8] Было показано, что при неудовлетворительном распылении увеличивается задержка зажигания, что увеличивает пропорцию предварительно изготовленной топливовоздушной смеси, а также скорость и величину повышения давления цилиндре в начале горения, и это приводит к нежелательным скоростям выделения теплоты и пересчету параметров двигателя во избежание механической неисправности. Отчасти это возникает вследствие повышенной агломерации угля (в процессе высушивания капель), и в результате этого происходит замедление/задержка сгорания относительно крупных частиц коксового остатка, независимо от начального распределение частиц топлива по размерам. Последнее также приводит к замедлению горения и загрязнению стенок цилиндра несгоревшим коксом. Поскольку распыление имеет решающее значение для устойчивой работы двигателя, вязкость используется в качестве основного параметра топлива, который определял верхнее предельное содержание угля согласно предшествующему уровню техники.

[9] Водоугольные суспензии, пригодные для применения в качестве топлива для непосредственного впрыска, как правило, проявляют уменьшение вязкости при сдвиге в некотором диапазоне скоростей сдвига, в котором присутствуют области постоянной вязкости. Вязкость водоугольных смесей для дизельных двигателей обычно измеряется и указывается при скорости сдвига, составляющей 100/с или иногда 1000/с, даже несмотря на то, что вероятная эффективная вязкость снижается в течение процессов распыления с очень высоким сдвигом. Для скоростей сдвига, которые присутствуют в процессе распыления под давлением и составляют приблизительно 200000/с, эффективная вязкость может снижаться в 2-5 раз по сравнению с измерением при 100/с, в зависимости от реологических характеристик смеси.

[10] Следует отметить, что хотя поверхностное натяжение также имеет большое значение в процессе распыления, было показано, что вязкость представляет собой более эффективный регулируемый параметр, и в результате этого отсутствует предшествующее описание для поверхностного натяжения.

[11] Кроме того, следует отметить, что, хотя угольные суспензии на водной основе используются в промышленных бойлерах и газогенераторах, распыление оказывается значительно менее затруднительным в этих приложениях, чем для дизельных двигателей. Это определяется значительно более продолжительным временем процессов горения/газификации (составляющим приблизительно 1000 мс в бойлерах и газогенераторах по сравнению с 10-50 мс двигателях), и позволяет использовать в обычной практике водоугольные суспензии, у которых вязкость составляет в 2-3 раза больше, чем вязкость, определенная для дизельных двигателей.

[12] Хотя топливо предшествующего уровня техники, имеющее вышеупомянутые свойства, продемонстрировало хорошие эксплуатационные характеристики с применением надлежащим образом модифицированного традиционного оборудования для распыления под давлением, оно налагает ограничения экономичности и эффективности на топливный цикл. В частности, показатель вязкости серьезно ограничивает максимальное содержание угля, увеличивает потребность в дорогостоящих диспергирующих веществах (например, таких как полистиролсульфонат). Увеличение содержания воды уменьшает тепловой коэффициент полезного действия и одновременно увеличивает задержку зажигания. При этом уменьшается допустимая скорость, и, таким образом, удельная полезная мощность двигателя по сравнению с топливными смесями, имеющими меньшее содержание воды. Кроме того, при уменьшении содержания угля увеличивается стоимость транспортировки и хранения, и уменьшается мощность топливного насоса двигателя. Следующий недостаток пониженного содержания угля представляет собой значительное уменьшение устойчивости суспензии, что вызывает образование осадка в резервуарах, и требуется применение стабилизаторов (таких как карбоксиметилцеллюлоза (CMC) или ксантановая камедь) и дополнительного оборудования, в том числе применение специализированных резервуаров с мешалками и циркуляционных насосов.

[13] Задача настоящего изобретения заключается в том, чтобы постепенно устранить, по меньшей мере, некоторые из вышеупомянутых недостатков предшествующего уровня техники и в результате этого воспользоваться преимуществами уже благоприятных экономических аспектов предшествующего уровня техники.

[14] Ссылка на какие-либо документы предшествующего уровня техники в настоящем описании не представляет собой признание или предположение того, что эти документы предшествующего уровня техники представляют собой общеизвестные сведения в какой-либо юрисдикции, или что эти документы предшествующего уровня техники могут обоснованно пониматься, рассматриваться как имеющие значение и/или сочетаться с другими документами предшествующего уровня техники специалистом в данной области техники.

Сущность изобретения

[15] Авторы настоящего изобретения обнаружили, что имеющее значительно более высокую вязкость суспензионное топливо может распыляться в высокой степени, обеспечивая короткую задержку зажигания и эффективное сгорание в условиях дизельного двигателя. Обнаружение этого факта противоречит интуиции на основе документов предшествующего уровня техники. Задача настоящего изобретения заключается в том, чтобы предложить улучшенное топливо, которое в сочетании с подходящей форсункой обеспечивает общее улучшение топливного цикла от производства и транспортировки топлива до его применения в двигателе. Кроме того, улучшенное топливо увеличивает преимущества будущей усовершенствованной технологии распыления дизельных двигателях. Таким образом, согласно настоящему изобретению, предлагается новое топливо, имеющее минимальную вязкость, которая значительно превышает верхнюю предельную вязкость, которая была описана ранее или считалась желательной для применения в двигателях с непосредственным впрыском топлива и компрессионным воспламенением или дизельного типа.

[16] Следует понимать, что, если не определены другие условия, все значения вязкости, представленные в настоящем описании, были измерены при (регулируемой) температуре 25°C.

[17] Согласно одному аспект настоящего изобретения, предлагается топливо для применения в камере сгорания двигателя с непосредственным (прямым) впрыском топлива, с компрессионным воспламенением или дизельного типа, причем данное топливо включает углеродсодержащие частицы, суспендированные в водном растворителе, где топливо имеет вязкость, которая составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 750/с, предпочтительно вплоть до 1000/с.

[18] Согласно еще одному аспекту настоящего изобретения, предлагается способ изготовления топлива для применения в камере сгорания двигателя с непосредственным впрыском топлива, с компрессионным воспламенением или дизельного типа, включающий: смешивание углеродсодержащих частиц и растворителя для образования топливной смеси углеродсодержащих частиц, суспендированных в растворителе; и установление вязкости топливной смеси, если это необходимо, таким образом, что топливная смесь имеет вязкость, которая составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 750/с, предпочтительно вплоть до 1000/с.

[19] Следует понимать, что топливо согласно настоящему изобретению является подходящим для применения в имеющей непосредственный впрыск камере сгорания двигателя с компрессионным воспламенением или дизельного типа. Таким образом, конкретный двигатель может представлять собой традиционный двигатель с компрессионным воспламенением или дизельного типа, или двигатель, усовершенствованный, модифицированный или иным образом произведенный на основе традиционного двигателя с компрессионным воспламенением или дизельного типа, который эксплуатируется с использованием топлива, включающего углеродсодержащие частицы, суспендированные в водном растворителе. Один пример представляет собой двигатель с непосредственным впрыском углеродсодержащего топлива (DICE), т. е. дизельный двигатель, который был подвергнут модификации, обеспечивающей сжигание имеющей водную основу суспензии микронизированного очищенного углеродного топлива (MRC).

[20] Топливо согласно настоящему изобретению имеет вязкость, которая составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 750/с. Например, вязкость топлива составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют приблизительно 500/с. Согласно другим вариантам осуществления, вязкость топлива составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют приблизительно 300/с и ниже.

[21] Как правило, вязкость согласно настоящему изобретению предпочтительно представляет собой уменьшающаяся при сдвиге вязкость. Как правило, уменьшающаяся при сдвиге вязкость представляет собой вязкость, для которой график зависимости от скорости сдвига обычно имеет отрицательный наклон. Следует понимать, что вязкость топлива согласно настоящему изобретению в некоторых областях может все же проявлять положительный наклон (увеличение при сдвиге), и в этих областях может потребоваться кондиционирование (перемешивание при регулируемом сдвиге) для устранения таких дефектов. Таким образом, следует понимать, что, как правило, вязкость, которая уменьшается при сдвиге, означает вязкость, которая является меньше в правой части кривой зависимости вязкости от скорости сдвига, т. е. при высоких скоростях сдвига, чем в левой части этой кривой, даже если кривая имеет в середине точку перегиба.

[22] Согласно некоторым вариантам осуществления настоящего изобретения, топливо имеет уменьшающаяся при сдвиге вязкость, которая составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 750/с. Например, вязкость топлива составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют приблизительно 500/с, и затем наблюдается область постоянной вязкости вплоть до уменьшения ниже 1000 мПа⋅с при скорости сдвига, составляющей 750/с или выше. Согласно другим вариантам осуществления, вязкость топлива существенно превышает или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют приблизительно 300/с и ниже и при этом не уменьшается ниже 1000 мПа⋅с до тех пор, пока не используется скорость сдвига, составляющая более чем 750/с.

[23] Согласно другим вариантам осуществления, вязкость составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 1000/с. Предпочтительно вязкость составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 2000/с. Предпочтительнее вязкость составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 5000/с. Наиболее предпочтительно вязкость составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 10000/с.

[24] Согласно еще одному аспекту настоящего изобретения предлагается топливо для применения в камере сгорания двигателя с непосредственным впрыском топлива, с компрессионным воспламенением или дизельного типа, причем данное топливо включает углеродсодержащие частицы, суспендированные в водном растворителе, где топливо имеет вязкость, которая составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 5000/с.

[25] Согласно некоторым вариантам осуществления, топливо имеет вязкость, которая составляет более чем или равняется приблизительно 4000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 0,1/с или ниже. Предпочтительнее топливо имеет вязкость, которая составляет более чем или равняется приблизительно 6000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 0,1/с или ниже. Еще предпочтительнее топливо имеет вязкость, которая составляет более чем или равняется приблизительно 10000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 0,1/с.

[26] В качестве альтернативы или в качестве дополнения к изложенному выше, оказывается предпочтительным, что топливо имеет вязкость, которая составляет более чем или равняется приблизительно 2000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 1/с. предпочтительнее топливо имеет вязкость, которая составляет более чем или равняется приблизительно 3000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 1/с. Еще предпочтительнее топливо имеет вязкость, которая составляет более чем или равняется приблизительно 4000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 1/с.

[27] В качестве альтернативы или в качестве дополнения к изложенному выше, оказывается предпочтительным, что топливо имеет вязкость, которая составляет более чем или равняется приблизительно 800 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 10/с. предпочтительнее топливо имеет вязкость, которая составляет более чем или равняется приблизительно 900 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 10/с. Еще предпочтительнее топливо имеет вязкость, которая составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C при скорости сдвига, составляющей приблизительно 10/с.

[28] Согласно варианту осуществления, топливо является пластичным по Бингаму (Bingham) и имеет предел текучести. Например, топливо может иметь такой состав смеси, что у него увеличивается пластичность по Бингаму и усиливаются псевдопластические характеристики, что является предпочтительным, поскольку становится возможным использование топливных материалов, которое представляют собой пастообразные и полусухие суспензии.

[29] В документах предшествующего уровня техники не признаются преимущества имеющего повышенную вязкость топлива, которое включает углеродсодержащие частицы, суспендированные в водном растворителе. Согласно документам предшествующего уровня техники, как правило, считается благоприятным уменьшение вязкости топлива в целях предотвращения проблемы недостаточного распыления, вследствие которой двигатель не может полностью сжигать топливо, и в результате этого наблюдается сравнительно большая потеря коэффициента полезного действия. Настоящее изобретение допускает применение топлива, которое описано выше, причем данное топливо может иметь достаточно высокую вязкость, при которой топливо становится пастообразным, при эксплуатации двигателя, такого как дизельный двигатель, который осуществляет традиционное распыление под давлением или альтернативные способы распыления. Топливо должно иметь низкую вязкость только при чрезвычайно высоких скоростях сдвига, составляющих вплоть до 200000/с, потому что, как правило, сама характеристика уменьшения вязкости при сдвиге проявляет тенденцию к сосредоточению всего сдвига вблизи границы текучей среды.

[30] Согласно варианту осуществления, массовая доля углеродсодержащих частиц в топливе составляет более чем или равняется приблизительно 45 мас.%, предпочтительно составляющее более чем или равное приблизительно 53 мас.%. Предпочтительно массовая доля углеродсодержащих частиц в топливе составляет более чем или равняется приблизительно 55 мас.%. предпочтительнее, массовая доля углеродсодержащих частиц в топливе составляет более чем или равняется приблизительно 60 мас.%. Наиболее предпочтительно массовая доля углеродсодержащих частиц в топливе составляет более чем или равняется приблизительно 65 мас.%. Это является предпочтительным, потому что при повышенном содержании твердых частиц в топливе увеличивается удельная теплота сгорания и устойчивость топлива, а также тепловой коэффициент полезного действия двигателя. Максимальная массовая доля углеродсодержащих частиц в топливе составляет вплоть до приблизительно 85 мас.%.

[31] Согласно варианту осуществления, углеродсодержащие частицы имеют среднемассовый размер частиц, составляющий менее чем приблизительно 30 мкм; предпочтительный среднемассовый размер частиц равняется или составляет менее чем приблизительно 20 мкм. Согласно некоторым вариантам осуществления, среднемассовый размер частиц составляет от приблизительно 10 мкм до приблизительно 20 мкм.

[32] Верхний предельный размер углеродсодержащих частиц предпочтительно составляет от приблизительно трехкратного до приблизительно десятикратного среднемассового размера. Верхний предельный размер (максимальный размер) следует понимать как размер, который имеют 5% наиболее крупных частиц, и, таким образом, он может означать значительно большие размеры при уменьшении соответствующих вероятностей. Верхний предельный размер также известен как значение d95, которое представляет собой такой диаметр, что 95 мас.% частиц имеют меньший диаметр. Таким образом, значение d95 составляет от приблизительно трехкратного до приблизительно десятикратного среднемассового размера. Предпочтительнее, значение d95 углеродсодержащих частиц составляет от приблизительно четырехкратного до приблизительно пятикратного среднемассового размера. Следует понимать, что при увеличении соотношения распределения по размерам может быть увеличено содержание твердых частиц для данного предела вязкости. Существует строгая обратная корреляция между вязкостью топлива и распределением частиц по размерам для данного содержания твердых частиц. Аналогичным образом, существует обоснованная корреляция между вязкостью и устойчивостью.

[33] Предпочтительно в том случае, где углеродсодержащие частицы имеют среднемассовый размер частиц, который равняется или составляет менее чем 20 мкм, углеродсодержащие частицы проявляют широкий интервал размеров, например, от более чем 0 мкм и вплоть до приблизительно 100 мкм. Предпочтительнее углеродсодержащие частицы проявляют интервал размеров, составляющий от более чем приблизительно 1 мкм до приблизительно 80 мкм. Обеспечение широкого интервала размеров является предпочтительным, поскольку при этом повышается плотность упаковки угольных частиц в составе топливной композиции, что позволяет производить топливо, имеющее высокое содержание углеродсодержащих частиц (например, массовое содержание углеродсодержащих частиц, составляющее вплоть до 85 мас.%). Это объясняется тем, что мелкие частицы способны занимать промежуточные пространства между более крупными частицами.

[34] В качестве альтернативы, топливная композиция может быть изготовлена с использованием нескольких множеств углеродсодержащих частиц, которые имеют различные интервалы размеров. Например, топливо может включать углеродсодержащие частицы, имеющие бимодальное распределение по размерам. В этом случае топливо включает первое множество углеродсодержащих частиц, имеющее первое распределение по размерам в окрестности первого среднемассового значения и второе множество, имеющее второе распределение по размерам в окрестности второго среднемассового значения, причем первое среднемассовое значение составляет менее чем второе среднемассовое значение. В этом случае, по меньшей мере, некоторые из частиц в первом множестве имеют такие размеры, что они могут занимать промежуточные пространства, которые образуются между частицами второго множества.

[35] В качестве следующего примера, топливо может включать частицы, имеющие тримодальное распределение по размерам, и в этом случае топливо, которое описано выше, дополнительно включает третий множество углеродсодержащих частиц, имеющих третье распределение по размерам в окрестности третьего среднемассового значения. Третье среднемассовое значение составляет менее чем первое среднемассовое значение, таким образом, что эти частицы по своим размерам могут занимать промежуточные пространства, которые образуются между частицами первого и второго множеств.

[36] Как обсуждается выше, значение d95 частиц составляет от приблизительно трехкратного до приблизительно десятикратного среднемассового размера и предпочтительно от приблизительно четырехкратного до приблизительно пятикратного среднемассового размера. Предпочтительно в этом случае максимальный размер составляет приблизительно 200 мкм; следует отметить, что соотношение среднемассового и максимального размеров может быть уменьшено посредством просеивания и повторного измельчения (т. е. замкнутого цикла измельчения) для обеспечения возможности полного сжигания угля в течение времени сгорания в двигателе. Когда максимальный размер увеличивается, распределение частиц по размерам, естественно, становится достаточно широким для достижения высокого содержания твердых частиц, причем мелкие частицы при таком распределении по размерам способны занимать промежуточные пространства, которые образуются между более крупными частицами в распределении по размерам.

[37] Согласно варианту осуществления, углеродсодержащие частицы являются гидрофобными. Гидрофобность оказывается предпочтительной, поскольку она улучшает диспергирование частиц в объеме растворителя.

[38] Согласно варианту осуществления, углеродсодержащие частицы могут выбираться из группы, которую составляют каменный уголь, древесный уголь, древесина, разнообразные углеводороды и органические вещества, в том числе имеющие биологическую природу или органические соединения и т. д. Предпочтительный углеродсодержащий материал представляет собой уголь. Может использоваться уголь любого типа, например, антрацит, битуминозный уголь, или бурый или лигнитовый уголь. Это оказывается особенно предпочтительным, потому что уголь представляет собой легкодоступный углеродсодержащий источник.

[39] Оказывается предпочтительным, что углеродсодержащий источник имеет низкую зольность, составляющую предпочтительно менее чем 2 мас.%, предпочтительнее менее чем 1 мас.%, наиболее предпочтительно менее чем 0,5 мас.%.

[40] В том случае, где углеродсодержащие частицы представляют собой уголь, оказывается предпочтительным, что уголь подвергается предварительной обработке в некоторой форме. Предварительная обработка может включать объемное удаление минеральных примесей, образующих золу, и в случае угля низких сортов некоторую форму уплотнения и изменения поверхностных свойств, чтобы сделать уголь более гидрофобным и обеспечить изготовление топлива, имеющего более высокое содержание угля. Например, деминерализация битуминозного угля может осуществляться посредством селективно агломерации, флотации и обработке с помощью циклонов.

[41] Согласно варианту осуществления, топливо дополнительно содержит диспергирующее вещество. Диспергирующее вещество имеет большое значение для сохранения суспензии углеродсодержащих частиц в водном растворителе. Предпочтительно диспергирующее вещество выбирается из группы, которую составляют: анионное диспергирующее вещество, которое придает поверхности отрицательный заряд и стерическую изоляцию; неионное диспергирующее вещество, которое обеспечивает стерическую изоляцию; и амфотерное диспергирующее вещество, которое одновременно придает отрицательный и положительный заряды. Предпочтительнее анионное диспергирующее вещество выбирается из группы, которую составляют: натриевые соли: полистиролсульфоната, полиизопренсульфоната, карбоксиметилцеллюлозы, гуминовой кислоты, полиакрилатов, и сополимеров акриловой кислоты и других акриловых мономеров; натриевые или аммониевые соли: лигносульфонатов, нафталинсульфоната, или конденсата нафталинсульфонат формальдегида. Предпочтительнее неионное диспергирующее вещество выбирается из группы, которую составляют простые эфиры целлюлозы, такие как гидроксиэтилцеллюлоза или гидроксипропилцеллюлоза; полисахариды, такой как декстрин; моноолеат полиоксиэтиленсорбита, или диспергирующие вещества на основе канифоли или сапонина. Предпочтительнее амфотерное диспергирующее вещество представляет собой поликарбоксилат.

[42] Топливо может также содержать стабилизаторы, такие как натуральные камеди, например, гуаровая, рамсановая, ксантановая и геллановая камеди, фосфатные соли или сульфат железа(II).

[43] Топливо может также содержать биоциды, такие как формальдегид, чтобы уменьшать микробную активность.

[44] Топливо согласно настоящему изобретению имеет более высокую устойчивость, чем предшествующее топливо на основе углеродсодержащих частиц. В данном отношении, углеродсодержащие частицы, суспендированные в водном растворителе, проявляют меньшую склонность к осаждению из суспензии, в частности, в течение хранения. Таким образом, топливо может иметь такой состав, в котором содержатся в меньшем количестве или даже практически отсутствуют стабилизаторы (такие как карбоксиметилцеллюлоза (CMC) или ксантановая камедь), когда это требуется в целях хранения. Не намереваясь ограничиваться какой-либо теорией, авторы считают, что более высокое содержание углеродсодержащих частиц в топливе согласно настоящему изобретению (по сравнению с топливом предшествующего уровня техники) способствует устойчивости топлива.

[45] Согласно еще одному аспекту настоящего изобретения, предлагается применение топлива, которое описано выше, в камере сгорания, такой как камера сгорания двигателя, включая двигатель с непосредственным впрыском топлива и компрессионным воспламенением или дизельного типа. Предпочтительнее топливо предназначается для применения в модифицированном дизельном двигателе, таком как дизельный двигатель, имеющий нагнетательный инжектор.

[46] Оказывается предпочтительным применение инжектора, представляющего собой инжекционную форсунку, поскольку при этом непосредственно используется интенсивность кинетической энергии для распыления топлива, имеющего высокое содержание твердых частиц, которое имеет высокую вязкость с широким распределением частиц по размерам, содержит в высокой пропорции материал в виде частиц, а также имеет больший максимальный размер частиц. Непосредственное применение кинетической энергии от нагнетаемой текучей среды предотвращает фрикционные потери энергии в объеме топлива и позволяет эффективно использовать энергию в большем количестве для распыления (т. е. преодолевать действие поверхностного натяжения). Значительное уменьшение скорости топлива и увеличение топливных каналов сокращает до минимума фрикционные потери при обработке топлива, а также позволяет увеличивать максимальный размер частиц топлива, что в других условиях было бы невозможным.

[47] Согласно одному варианту осуществления (первая форма), нагнетательный инжектор включает: центральную трубку, заканчивающуюся у первого выпуска, для направления струи топлива вдоль центральной оси; и конструкцию, смежную с центральной трубкой, таким образом, что с трубкой образуется канальное средство в сообщении с одним или несколькими из вторых выпусков для нагнетаемого газа вокруг первого выпуска, причем данное канальное средство предназначается, чтобы ускорять нагнетаемый газ таким образом, что он выходит из одного или нескольких вторых выпусков как нагнетаемый поток, имеющий сверхзвуковую скорость; в котором прилегающие один или несколько вторых выпусков, которые подрезают одну или несколько внутренних поверхностей конструкции, аксиально сходятся таким образом, что выходящий сверхзвуковой нагнетаемый поток направляется в струю топлива ниже по потоку относительно первого выпуска, и в результате этого топливо распыляется.

[48] Согласно варианту осуществления, вышеупомянутая конструкция окружает центральную трубку, и в результате этого один или несколько вышеупомянутых вторых выпусков включают кольцевой выпуск вокруг первого выпуска, и одна или несколько вышеупомянутых внутренних поверхностей вышеупомянутой конструкции, которые прилегают ко второму выпуску, включают часть непрерывной краевой поверхности, прилегающей ко второму выпуску. Предпочтительно противоположная поверхность центральной трубки включает коническую или пирамидальную торцевую поверхность центральной трубки напротив вышеупомянутой части непрерывной краевой поверхности, что дополнительно упрощает направление выходящего сверхзвукового нагнетаемого потока в струю суспензионного топлива, содержащего частицы, ниже по потоку относительно первого выпуска.

[49] Согласно еще одному варианту осуществления, противоположная поверхность центральной трубки включает одну или несколько наклонных торцевых поверхностей центральной трубки напротив одной или нескольких вышеупомянутых внутренних поверхностей, что дополнительно упрощает вышеупомянутое направление выходящего сверхзвукового нагнетаемого потока в струю суспензионного топлива, содержащего частицы, ниже по потоку относительно первого выпуска.

[50] Предпочтительно одна или несколько внутренних поверхностей и одна или несколько торцевых поверхностей располагаются таким образом, что в процессе эксплуатации угол схождения нагнетаемого потока по отношению к вышеупомянутой центральной оси находится в интервале от 5 до 90°, предпочтительно от 30 до 85°, предпочтительнее от 40 до 80°.

[51] Одна или несколько внутренних поверхностей, прилегающих ко второму выпуску, могут быть, по меньшей мере, частично криволинейными и вогнутыми в направлении потока нагнетаемого газа.

[52] В качестве альтернативы или в качестве дополнения, одна или несколько внутренних поверхностей, прилегающих ко второму выпуску, могут быть, как правило, прямолинейными в направлении потока нагнетаемого газа.

[53] Канальное средство может предназначаться, чтобы ускорять нагнетаемый газ посредством дроссельного приспособления, которое предпочтительно является плавно сужающимся и расширяющимся в направлении потока нагнетаемого газа.

[54] Согласно варианту осуществления, первый выпуск, как правило, является круглым, и сверхзвуковой нагнетаемый поток является кольцевым в поперечное сечение.

[55] В качестве альтернативы, первый выпуск может иметь эллиптическую или продолговатую форму поперечного сечения, и в результате этого струя суспензионного топлива, содержащего частицы, представляет собой вентиляторную струю.

[56] Первый выпуск может представлять собой продолговатую щель, и тогда один или несколько вторых выпусков включают пару щелей к противоположным сторонам, которые, как правило, являются параллельно по отношению к первому выпуску.

[57] Согласно еще одному варианту осуществления (вторая форма), нагнетательный инжектор, включает: центральную трубку, заканчивающуюся у первого выпуска, для направления струи топлива вдоль центральной оси; и конструкцию, окружающую центральную трубку, таким образом, что образуется канал в сообщении со вторым выпуском для нагнетаемого газа вокруг первого выпуска, причем данный канал предназначается, чтобы направлять нагнетаемый газ таким образом, что он выходит из второго выпуска как нагнетаемый поток, имеющий сверхзвуковую скорость; в котором второй выпуск имеет конфигурацию с подрезом одной или нескольких внутренних поверхностей вышеупомянутой конструкции, противоположных по отношению к поверхности центральной трубки, таким образом, что выходящий нагнетаемый поток аксиально направляется на струю топлива для ограничения струи в пределах виртуального отверстия нагнетаемого потока ниже по потоку относительно первых выпусков, и в результате этого ниже по потоку упрощается распыление топлива, и уменьшается износ первого выпуска под действием топлива.

[58] Выходящий нагнетаемый поток может отделяться от струи суспензионного топлива, содержащего частицы, сбоку от направления топлива для первого выпуска, и в результате этого аксиально сходящийся нагнетаемый поток может приобретать высокую турбулентность непосредственно выше по потоку относительно вышеупомянутого виртуального отверстия, чтобы дополнительно упрощалось распыление суспензионного топлива.

[59] Предпочтительно виртуальное отверстие, которое ограничивает струю суспензионного топлива, содержащего частицы, вызывает ниже по потоку расхождение струи, и в результате этого упрощается распыление суспензионного топлива, содержащего частицы.

[60] Предпочтительно вышеупомянутый подрез одной или нескольких внутренних поверхностей вышеупомянутой конструкции, противоположных по отношению к поверхности центральной трубки, включает часть непрерывной краевой поверхности вышеупомянутой конструкции, которая прилегает ко второму выпуску.

[61] Согласно варианту осуществления этой второй формы нагнетательного инжектора, второй выпуск включает кольцевой выпуск вокруг первого выпуска.

[62] Напротив поверхности центральной трубки располагается коническая или пирамидальная торцевая поверхность центральной трубки, которая может быть противоположной по отношению к части непрерывной краевой поверхности, чтобы дополнительно упрощалось вышеупомянутое аксиальное схождение выходящего сверхзвукового нагнетаемого потока на струю суспензионного топлива, содержащего частицы.

[63] В этой второй форме нагнетательного инжектора, канал может предназначаться, чтобы ускорять нагнетаемый газ посредством дросселя, который предпочтительно является плавно сужающимся и расширяющимся в направлении потока нагнетаемого газа.

[64] Следует понимать, что описанные выше отличительные признаки первой формы нагнетательного инжектора могут также применяться к данной второй форме нагнетательного инжектора.

[65] Согласно следующему варианту осуществления (третья форма), нагнетательный инжектор включает сопло, которое составляют: коаксиальные трубки, включая центральную трубку, для перемещения топлива из инжектора через сопло к выходу из центральной трубки через выпуск сопла; и кольцевая муфта, расположенная вокруг вышеупомянутой центральной трубки и имеющая общую ось с центральной трубкой, которая определяет кольцевой канал для потока нагнетаемой текучей среды в качестве средства перемещения топлива со скоростью ниже сверхзвуковой, чтобы заставлять нагнетаемую текучую среду перемещаться через вышеупомянутый кольцевой канал, и сужающаяся секция, за которой следует шейка, а затем следует расширяющаяся секция вблизи выпуска кольцевого канала, чтобы заставлять вышеупомянутую нагнетаемую текучую среду выходить со сверхзвуковой скоростью при пониженном давлении, составляющем практически максимальное давление в камере сгорания двигателя в конце впрыска. Контур сужающейся и расширяющейся секций обеспечивает равномерное изменение скорости газа.

[66] Согласно еще одному аспекту настоящего изобретения, предлагается применение топлива в устройстве для сгорания, предпочтительно в двигателе с непосредственным впрыском топлива и компрессионным воспламенением или дизельного типа, который включает: конструкцию, определяющую камеру сгорания; и нагнетательный инжектор, в соответствии с описанием любого из вариантов осуществления, которые представлены выше, расположенный и предназначенный, чтобы впрыскивать топливо в камеру сгорания и распылять топливо посредством сопровождающего нагнетаемого потока.

[67] Согласно еще одному аспекту настоящего изобретения, предлагается двигатель с непосредственным впрыском топлива и компрессионным воспламенением или дизельного типа, включающий: топливо согласно любому из описанных выше вариантов осуществления; конструкцию, определяющую камеру сгорания; и нагнетательный инжектор, предназначенный, чтобы впрыскивать струю топлива в камеру сгорания в сопровождении нагнетаемого потока газа, который распыляет топливо. Согласно некоторым вариантам осуществления, нагнетательный топливный инжектор также предназначается для того, чтобы нагнетаемый поток своим ударным действием распылял топливо в камере сгорания, и чтобы в результате этого упрощалась работа устройства с топливом. Согласно некоторым вариантам осуществления, нагнетательный инжектор находится в соответствии с описанием любого из вариантов осуществления, которые представлены выше.

[68] Согласно следующему аспекту настоящего изобретения, предлагается способ эксплуатации дизельного двигателя, оборудованного нагнетательным инжектором, предназначенным, чтобы впрыскивать топливо, как описано выше, в камеру сгорания двигателя в сопровождении нагнетаемого газа, который распыляет топливо, причем данный способ включает впрыскивание топлива с направлением на него нагнетаемого газа, который соударяется с топливом в камере сгорания, и в результате этого находящееся в ней топливо распыляется для компрессионного воспламенения. Согласно некоторым вариантам осуществления, нагнетаемый газ поступает через дроссель, и давление газа выше по потоку относительно дросселя составляет, по меньшей мере, 2:1 по отношению к абсолютному давлению в камере сгорания, и в результате этого нагнетаемый газ имеет околозвуковую скорость. Давление газа выше по потоку относительно дросселя может составлять, по меньшей мере, приблизительно 30 МПа.

[69] Дополнительные аспекты настоящего изобретения и дополнительные варианты осуществления аспектов, которые описываются в предшествующих параграфах, становятся очевидными при ознакомлении со следующим описанием, представленным в качестве примера, и при рассмотрении сопровождающих чертежей.

Краткое описание чертежей

[70] Фиг. 1 представляет график, иллюстрирующий удельную теплоту сгорания водоугольного суспензионного топлива предшествующего уровня техники и диапазон для варианта осуществления настоящего изобретения.

[71] Фиг. 2 представляет график, иллюстрирующий характеристики вязкости водоугольного суспензионного топлива предшествующего уровня техники и диапазон для вариант осуществления настоящего изобретения.

[72] Фиг. 3 представляет на диаграмме аксиальное сечение нагнетательного инжектора согласно варианту осуществления.

[73] Фиг. 4 представляет вид с торца нагнетательного инжектора, проиллюстрированного на фиг. 3.

[74] Фиг. 5 представляет геометрическую диаграмму одной оптимизации радиальной области на фиг. 3.

[75] Фиг. 6 представляет технологическую диаграмму, соответствующую фиг. 5 и иллюстрирующую потоки топлива и нагнетаемого газа и их последующее взаимодействие в процессе работы нагнетательного инжектора.

[76] Фиг. 7 и 8 представляют диаграммы, аналогичные фиг. 3 и 4, для следующего варианта осуществления нагнетательного инжектора.

[77] Фиг. 9 и 10 представляют диаграммы, аналогичные фиг. 3 и 4, для следующего варианта осуществления нагнетательного инжектора.

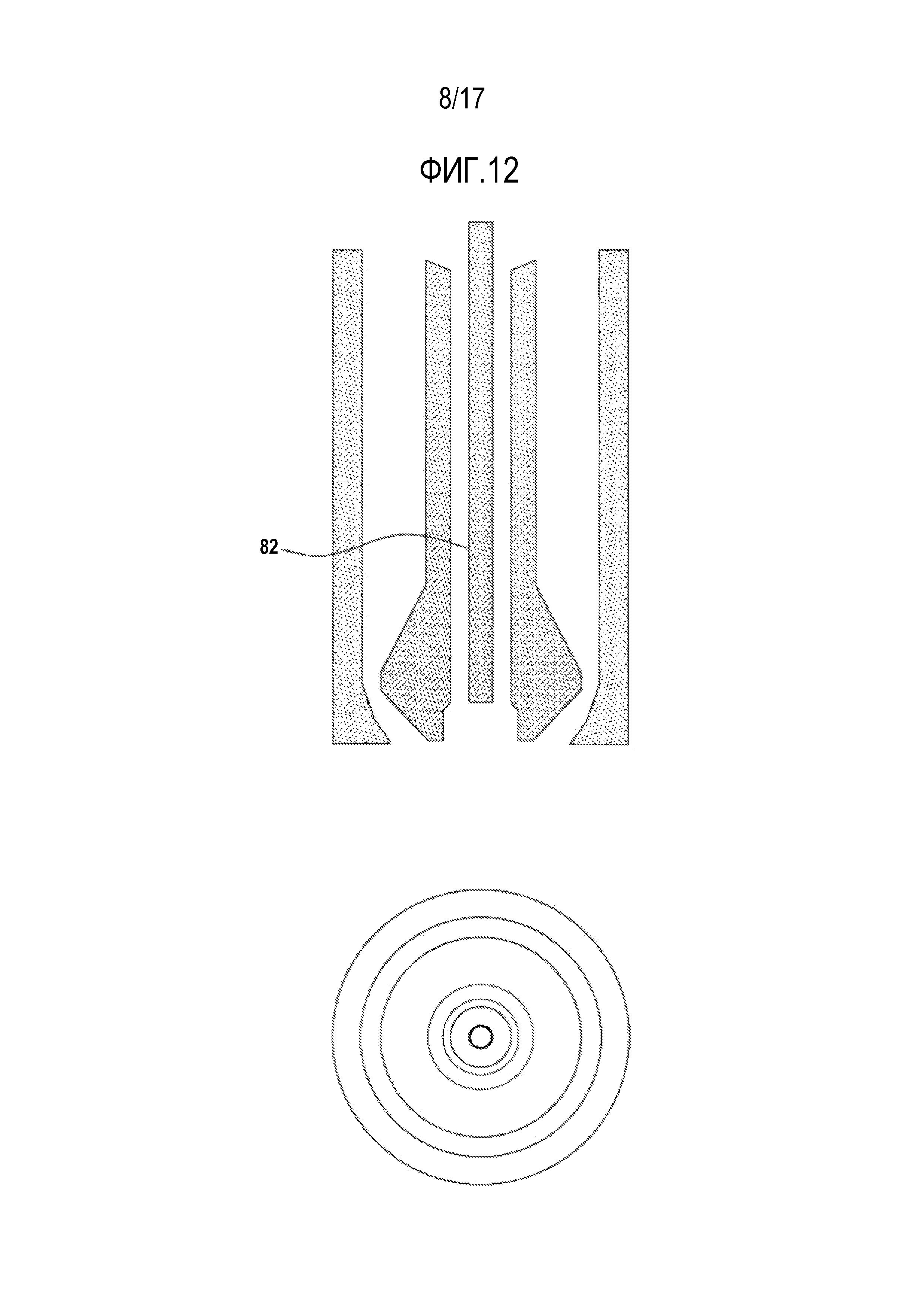

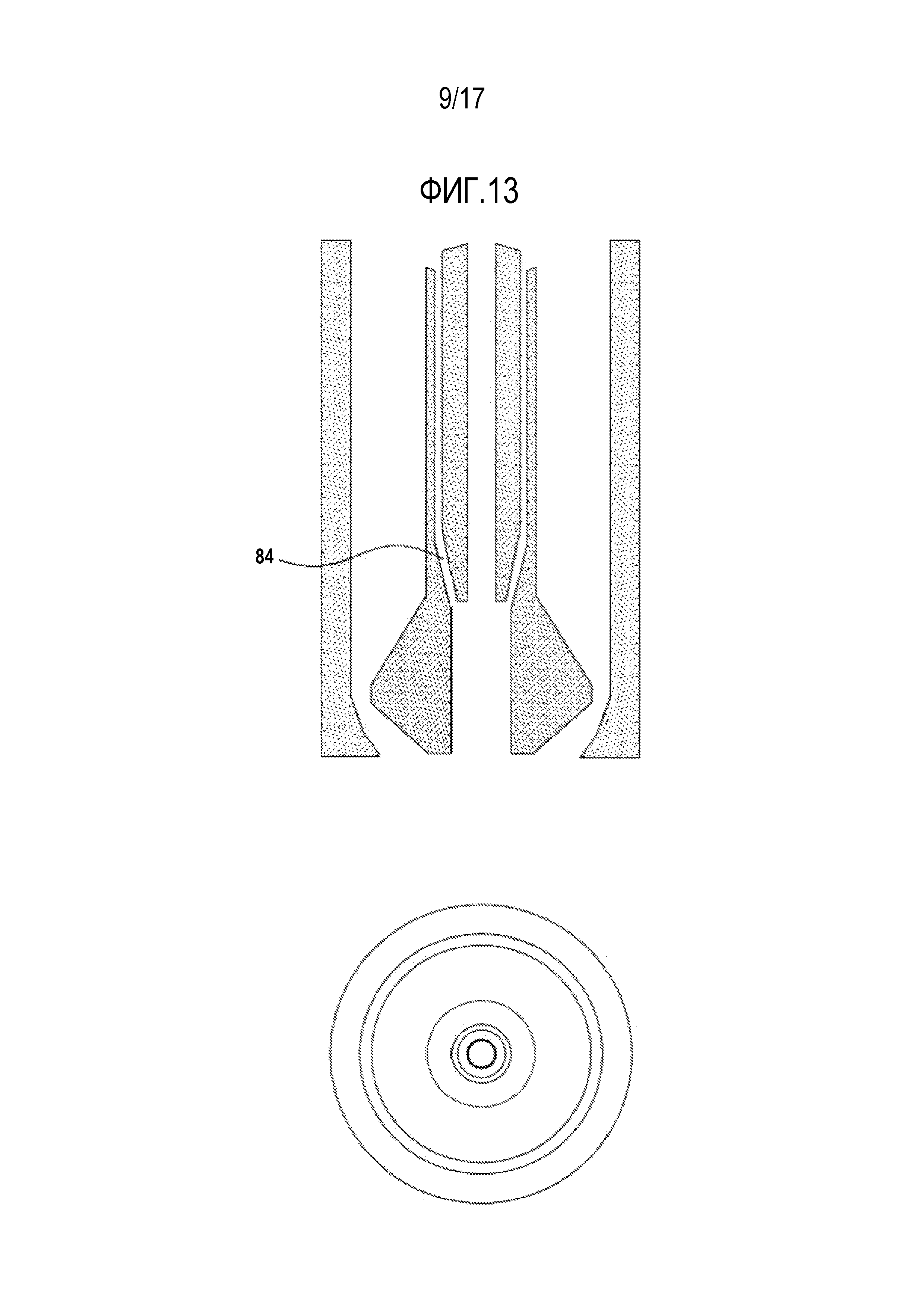

[78] Фиг. 11 и 12 представляют модификации нагнетательного инжектора, предназначенные для увеличения неустойчивости струи топлива перед взаимодействием со сверхзвуковым нагнетаемым потоком.

[79] Фиг. 13 и 14 представляют модифицированные конфигурации нагнетательного инжектора для обеспечения предварительного распыления в целях улучшения распыления и соединения с основным сверхзвуковым нагнетаемым потоком.

[80] Фиг. 15 и 16 представляют нагнетательный инжектор тарельчатого типа согласно вариантам осуществления.

[81] Фиг. 17 и 18 представляют схематические изображения, каждое из которых иллюстрирует электронно-управляемый впрыск нагнетаемого газа и топлива в целях сокращения до минимума расхода нагнетаемого газа и одновременного обеспечения равномерного распыления в течение всей операции впрыска.

[82] Фиг. 19 представляет график, иллюстрирующий характеристики вязкости топлива на основе каменного угля и топлива на основе бурого угля согласно настоящему изобретению.

[83] Фиг. 20 представляет следующий график, иллюстрирующий характеристики вязкости топлива на основе каменного угля и топлива на основе бурого угля согласно настоящему изобретению.

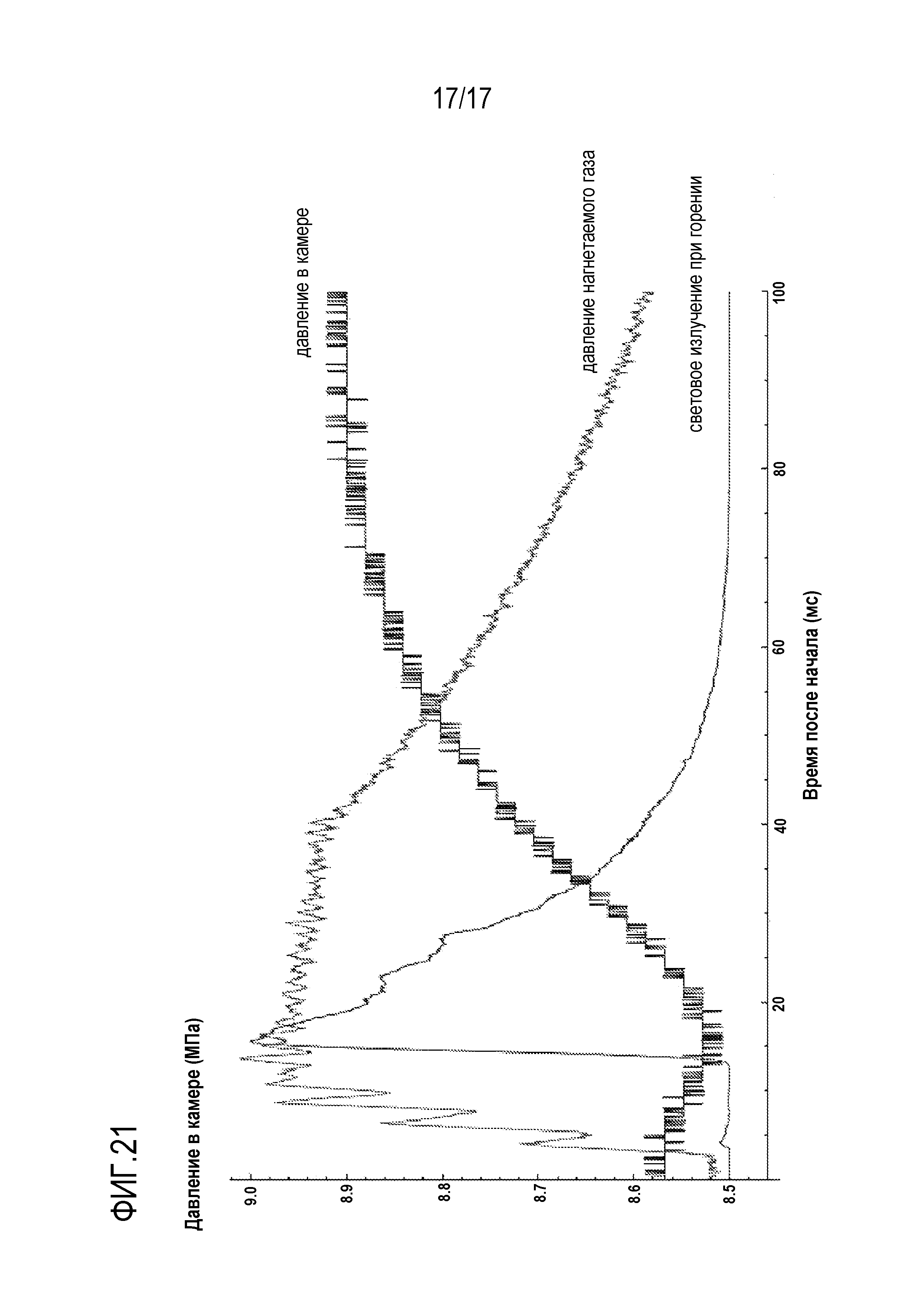

[84] Фиг. 21 представляет графические результаты эксперимента с инжекционной форсункой, иллюстрирующие волнообразные формы давления топливо, давления нагнетаемого газа и давления в камере.

Подробное описание вариантов осуществления

[85] Настоящее изобретение предлагает топливо, которое включает углеродсодержащие частицы, суспендированные в водном растворе и применение такого топлива в двигателе, таком как дизельный или модифицированный дизельный двигатель, например, двигатель с непосредственныйм (прямым) впрыском углеродного топлива (DICE). Согласно вариантам осуществления настоящего изобретения, топливо можно классифицировать как тип микронизированного очищенного углеродного топлива (MRC).

[86] Топливо представляет собой топливо, имеющее высокую вязкость, и это может быть, например, вязкая жидкость, пастообразная или полусухая суспензия.

[87] Термином «вязкость» обозначается эффективная «динамическая вязкость», также известная как «сдвиговая вязкость», а не «кинематическая вязкость». Подходящие способы определения вязкости топлива хорошо известны специалистам в данной области техники. Однако подходящие способы определения вязкости осуществляются посредством применения ротационного вискозиметра с цилиндром и колпаком при скорости сдвига в интервале от 0,1 до 3000/с. Для измерения более высоких сдвиговых напряжений (более чем 3000/с) может использоваться экструзионный вискозиметр.

[88] Топливо согласно настоящему изобретению включает углеродсодержащие частицы, суспендированные в водном растворителе, причем, как правило, данное топливо имеет вязкость, которая уменьшается при сдвиге и составляет более чем или равняется приблизительно 1000 мПа⋅с при 25°C для скоростей сдвига, которые составляют вплоть до 750/с, предпочтительно вплоть до 1000/с. Топливо согласно настоящему изобретению проявляет значительно более высокую вязкость, чем топливная композиция предшествующего уровня техники, в широком интервале скоростей сдвиг (см., например, фиг. 2, который обсуждается ниже).

[89] Согласно настоящему изобретению, топливо каждого типа включает водную коллоидную суспензию тонкоизмельченных углеродсодержащих частиц. Суспензия может иметь пастообразную консистенцию. Кроме того, углеродсодержащие частицы предпочтительно являются гидрофобными, поскольку гидрофобность улучшает диспергирование частиц в объеме растворителя.

[90] Как правило, вязкость топлива согласно настоящему изобретению предпочтительно уменьшается при сдвиге, и, таким образом, вязкость является ниже в левой части кривой зависимости вязкости от скорости сдвига, чем в правой части этой кривой, которой соответствуют высокие скорости сдвига, даже если существует промежуточная точка перегиба. Форма кривой вязкости имеет значение для изготовления топлива правильного состава. Авторы настоящего изобретения обнаружили, что в тех случаях, где форма кривой не представляет уменьшение вязкости при сдвиге, например, в случае неправильного составления топлива, имеющего, возможно, несколько повышенное содержание твердых частиц, но в остальном имеющего правильный состав, попытка перекачивания такого топлива может быстро вызывать закупоривание, которое во многих случаях не может быть устранено посредством простого повышения мощности, потому что корка быстро превращается в пористый графит, и новая порция топлива просто обезвоживается и усиливает закупоривание.

[91] Как описано выше, вязкость топлива согласно настоящему изобретению определяется, главным образом, высоким содержанием твердых частиц, представляющих собой углеродсодержащие частицы. Однако для усиления этого свойства также могут использоваться добавки, которые обсуждаются ниже. Повышенное содержание твердых частиц топлива увеличивает удельную теплота сгорания и устойчивость топлива, а также тепловой коэффициент полезного действия двигателя. Согласно варианту осуществления, массовая доля углеродсодержащих частиц в топливе составляет более чем или равняется приблизительно 45 мас.%, предпочтительно составляет более чем или равное приблизительно 53 мас.%. Максимальная массовая доля углеродсодержащих частиц в топливе составляет вплоть до приблизительно 85 мас.%. Эта массовая доля может зависеть от типа углеродсодержащих частиц, используемых в топливе.

[92] Фиг. 1 представляет график, иллюстрирующий удельную теплоту сгорания водоугольного суспензионного топлива предшествующего уровня техники и диапазон для топлива согласно вариантам осуществления настоящего изобретения. Фиг. 1 демонстрирует, что настоящее изобретение может обеспечивать увеличение удельной теплоты сгорания приблизительно на 40% для битуминозного угля и на 30% для гидротермально обработанного бурого/лигнитового угля, когда уголь этих типов используется в качестве топлива согласно вариантам осуществления настоящего изобретения.

[93] Не желая ограничиваться какой-либо теорией, авторы настоящего изобретения считают, что топливо согласно настоящему изобретению может иметь такой состав, чтобы улучшались свойства пластичности по Бингаму и псевдопластические характеристики смеси/суспензии, что позволяет выгодно использовать пастообразные и полусухие суспензии в двигателе с компрессионным воспламенением или дизельного типа.

[94] Распределение по размерам частиц, представляющих собой суспендированные углеродсодержащие частицы, также влияет на вязкость топлива. Следует понимать, что обеспечение большого соотношения размеров частиц в распределении по размерам позволяет увеличивать содержание твердых частиц для заданной предельной вязкости. Существует строгая обратная корреляция между вязкостью топлива и распределением частиц по размерам для заданного содержания твердых частиц. Аналогичным образом, существует обоснованная корреляция между вязкостью и устойчивостью. Согласно варианту осуществления, углеродсодержащие частицы имеют средний размер частиц, составляющий менее чем приблизительно 20 мкм, предпочтительно между приблизительно 10 мкм и приблизительно 20 мкм в расчете на массу. Верхний предельный размер (d95) углеродсодержащих частиц предпочтительно составляет от приблизительно трехкратного до приблизительно десятикратного среднемассового размера. Могут использоваться разнообразные распределения (имеющие широкий интервал размеров, бимодальные, тримодальные или аналогичные распределения), как обсуждается выше.

[95] Фиг. 2 представляет график зависимости эффективной вязкости от скорости сдвига для топлива согласно настоящему изобретению и топливной композиции предшествующего уровня техники. Как обсуждается выше, специалист в данной области техники легко понимает, что вязкость топлива может измеряться многочисленными различными способами. В данном конкретном случае измерения вязкости осуществляли, используя ротационный вискозиметр Kinexus Pro от компании Malvern Instruments. Измерения проводили, используя колпак PC25 C0026 из алюминия и шпиндель C25 SC0036 из нержавеющей стали, в условиях скорости сдвига, составляющей от 0,1 до 3500/с при логарифмическом распределении. Для измерения более высоких сдвиговых напряжений (более чем 3000/с) использовали экструзионный вискозиметр. Измерения вязкости проводили при комнатной температуре, устанавливая температуру прибора на уровне 25°C, как отмечается выше.

[96] Что касается фиг. 2, топливо согласно настоящему изобретению представляет собой гидротермально обработанный бурый уголь из австралийского штата Виктория, содержащий 53% твердого вещества. Этот бурый уголь представляет собой уголь низкого сорта согласно стандартной классификации угля. Как правило, бурый уголь имеет высокое влагосодержание, и, таким образом, для него обычно требуется предварительная обработка, прежде чем он может применяться в топливных композициях согласно настоящему изобретению. Предварительная обработка может включать уплотнение бурого угля и удаление влаги. Бурый уголь можно также подвергать гидротермальной обработке, чтобы регулировать поверхностные свойства угля, например, чтобы сделать поверхность угля гидрофобной. Бурый уголь является особенно пригодным для применения, поскольку он, как правило, имеет низкую зольность и является относительно дешевым по сравнению с углем других типов.

[97] Как можно видеть на фиг. 2, топливо согласно настоящему изобретению проявляет значительно более высокую вязкость, чем топливная композиция, предшествующего уровня техники, в широком интервале скоростей сдвига.

[98] Вязкость топлива согласно настоящему изобретению можно регулировать, главным образом, посредством повышения до максимума содержания твердых частиц. Вязкость можно также регулировать посредством применения диспергирующих веществ, оптимизируя распределение по размерам частиц, представляющих собой твердые частицы в топливе, и применяя смешивание при регулируемом сдвиге, так называемое кондиционирование.

[99] Топливо может представлять собой только суспензию высокой вязкости, или в она может содержать одну или несколько добавок, включающих, по меньшей мере, одно вещество, представляющее собой диспергирующее вещество, стабилизатор, биоцид или их сочетание.

[100] Как обсуждается выше, подходящий диспергирующие вещества включают анионные диспергирующие вещества, такой как натриевые соли, полистиролсульфоната, полиизопренсульфоната, карбоксиметилцеллюлозыа, гуминовая гуминовой кислотыа, полиакрилатовы, и сополимеровы акриловой кислоты и других акриловых мономеров; натриевые или аммониевые соли, которые образуют: лигносульфонатовы, нафталинсульфоната, или продукт конденсацииконденсата нафталинсульфоната и формальдегида. Могут также использоваться неионные диспергирующее вещество, такие как простые эфиры целлюлозы, в том числе гидроксиэтилцеллюлоза или гидроксипропилцеллюлоза; полисахариды, такие как декстрин; моноолеат полиоксиэтиленсорбита, или диспергирующие вещества на основе канифоли или сапонина. Могут также использоваться амфотерные диспергирующие вещества, такие как поликарбоксилаты. Подходящие стабилизаторы представляют собой натуральные камеди, такие как гуаровая, рамсановая, ксантановая и геллановая камеди, фосфатные соли или сульфат железа(II). Кроме того, подходящие биоциды включают формальдегид.

[101] Как обсуждается выше, данное топливо идеально подходит для применения в двигателе с компрессионным воспламенением или дизельного типа. Дизельный двигатель может включать нагнетательный инжектор для распыления топлива. Подходящий нагнетательный инжектор может представлять собой инжектор, описанный в австралийской патентной заявке № PCT/AU 2013/000337, опубликованной как международная патентная заявка № WO 2013/142921A1, содержание которой во всей своей полноте включается в настоящий документ.

[102] Нагнетательный инжектор 10 согласно варианту осуществления, который проиллюстрирован на фиг. 3 и 4, включает центральную трубку 12, который определяет центральный канал 14, заканчивающийся у первого или топливного выпуска 16 сопла 15, через который вдоль центральной оси 11 выходит струя 100 (фиг. 6) водоугольного суспензионного топлива, содержащего частицы.

[103] Конструкция в форме муфты 20 окружает центральную трубку 12 таким образом, что она определяет с трубкой кольцевой канал 22 для нагнетаемого газа, находящийся в сообщении с кольцевым выпуском 25 вокруг топливного сопла 15. В канале 22 присутствует дроссель или шейка 26, например, сужающаяся и расширяющаяся секция, как проиллюстрировано на чертеже, чтобы направлять нагнетаемый газ таким образом, что он выходит из кольцевого выпуска 25 как нагнетаемый поток 110, имеющий околозвуковую скорость (фиг. 6).

[104] Оказывается предпочтительным, что кольцевой канал 22 для нагнетаемого газа имеет минимальную площадь поперечного сечения потока, которая составляет менее чем площадь поперечного сечения потока топлива, которую определяет центральный канал 14, или, наоборот, что минимальная площадь поперечного сечения потока топлива через центральный канал 14 является относительно больше (даже до точки неснижения по сравнению с предшествующими топливными каналами), в то время как кольцевой канал 22 для нагнетаемого газа имеет минимальную площадь поперечного сечения потока, которая является относительно небольшой. Термин «относительный» означает сравнение с минимальной площадью отверстия сопла, которое имеет традиционный инжектор, использующий такую же массовую скорость потока топлива. Предпочтительные размеры представляют собой внутренний диаметр, составляющий приблизительно 2 мм для центрального канала 14, и ширина, составляющая 200 мкм или менее, для кольцевого канала 22.

[105] Предпочтительно центральный канал 14 имеет не меньший внутренний диаметр, чем линии подачи топлива. Предпочтительнее центральный канал 14 имеет больший внутренний диаметр, чем линия подачи топлива. Это оказывается предпочтительным, поскольку сокращается до минимума риск закупоривания нагнетательного инжектора топливом.

[106] Прилегающая к выпуску 25 нагнетаемого газа внутренняя часть непрерывной краевой поверхности 30 муфты 20 образует подрез, который аксиально сходится таким образом, что выходящий сверхзвуковой нагнетаемый поток направляется 110 в струю 100 топлива ниже по потоку относительно топливного сопла 15 в целях оптимального распыления топлива. Это направление потока нагнетаемый газ 110 дополнительно усиливает коническая или пирамидальная поверхность 40 сопла 15 у торца центральной трубки 12 вокруг выпуска топлива 16 напротив подрезанной части поверхности 30. Эти противоположные поверхности 30, 40 предпочтительно относительно расходятся внутрь по направлению к оси 11. Предпочтительно часть непрерывной краевой поверхности 30 используется в качестве седла клапана нагнетаемого газа.

[107] Устройство для введения нагнетаемого газа в кольцевой канал 22 может представлять собой компрессор или паровой котел. Как правило, присутствует насос для перемещения жидкого топлива в центральную трубку 12. Этот насос может заставлять жидкое топливо перемещаться через центральную трубку со скоростью, составляющей от приблизительно 10 до приблизительно 100 м/с. Скорость нагнетаемой газообразной текучей среды у выпуска нагнетаемого газа может находиться в интервале от приблизительно 330 до приблизительно 600 м/с.

[108] Используемый для распыления газ может представлять собой сжатый воздух, сжатый отработавший газ двигателя, сжатое газообразное топливо, такое как природный газ, или водяной пар, который производится бойлером, предпочтительно с использованием тепла, полученного систем охлаждения двигателя и отработавших газов двигателя, или смесь кислорода и отработавшего газа, которая является пригодной для кислородного сжигания в целях улавливания CO2.

[109] Следует отметить, что работа, которая требуется для сжатия газа, используемого в целях распыления под давлением, является приблизительно пропорциональной достигаемому относительному давлению, и, таким образом, относительно небольшой является работа для обеспечения дополнительного сжатия (скажем, 30 МПа для применения в дизельном двигателе) по сравнению с давлением, которое используется в нагнетательных форсунках предшествующих двигателей и составляет приблизительно от 5 до 6 МПа. Это с избытком компенсируется за счет более эффективного применения сверхзвукового нагнетаемого газа для обеспечения распыления, которое позволяет использовать меньшую массу нагнетаемого газа. Как правило, давление газа выше по потоку относительно дросселя 26 должно относиться, по меньшей мере, как приблизительно 2:1 к давлению в камере, в которую вводится нагнетаемый поток 110, чтобы обеспечивался общий сверхзвуковой поток. При фактическом соотношении 2:1 приемлемыми считаются колебания в интервале от 1,85 до 2,15.

[110] Сужающаяся и расширяющаяся секция 26 сконструирована таким образом, что нагнетаемый газ ускоряется до сверхзвуковых скоростей перед выходом из инжектора и столкновением со струей топлива. Поток не является сверхзвуковым нигде в своем поперечном сечении, но его скорость изменяется радиально и локально, и его локальная скорость колеблется. Это колебание в окрестности скорость звука характеризует суммарный поток как околозвуковой. Расширяющаяся секция и шейка могут иметь соотношение площадей, находящееся в интервале от приблизительно 1,3 до приблизительно 3, например, составляющее приблизительно 1,8. Для достижения высокой степени распыления требуется обеспечение высокого момента потока импульса для нагнетаемого газа по отношению к моменту потока для струи водоугольной суспензии. Поток импульса определяется как произведение плотности нагнетаемого газа и квадрата его скорости. Поскольку давление в дизельных двигателях во время впрыска составляет, по меньшей мере, 5 МПа, и давление нагнетаемого газа составляет более чем 15 МПа, плотность газа является значительно выше, чем в случае бойлерных устройств, что существенно уменьшает требуемое количество нагнетаемого газа, включая газ, который расходуют дозвуковые нагнетательные форсунки, используемые для дизельных двигателей предшествующего уровня техники.

[111] Конструкция форсунки может быть разработана с использованием стандартных физических и термодинамических уравнений для сжимаемого потока, и для этого можно не принимать во внимание изменение давления в цилиндре двигателя в течение операции впрыска для топлива, содержащего частицы, при том условии, что обеспечивается достаточное соотношение абсолютного давления для достижения заданных условий в расходящейся секции канала нагнетаемого газа при максимальном предполагаемом давлении в камере.

[112] Фиг. 5 представляет геометрическую диаграмму, иллюстрирующую одну оптимизацию радиальной области на фиг. 3, в то время как фиг. 6 представляет технологическую диаграмму, соответствующую фиг. 5 и иллюстрирующую потоки топлива и нагнетаемого газа и их последующее взаимодействие в процессе работы нагнетательного инжектора.

[113] Внешне сходящийся поток нагнетаемого газа действует как непрерывно обновляющееся «виртуальное отверстие» или «газовое отверстие» 120 с быстро изменяющейся формой, что способствует смешиванию и распылению. Внешняя сходимость означает, что в сверхзвуковом потоке существуют направленные внутрь радиальные компоненты, и это увеличивает проникновение нагнетаемого газа (или «вторичной текучей среды») или против струи топлива («первичной текучей среды»), что обеспечивает значительное уменьшение массового соотношения используемой вторичной текучей среды для достижения аналогичного эффекта. Это решает общую проблему низкой энергетический коэффициент полезного действия, от которой страдают нагнетательные форсунки с непосредственным (прямым) впрыском топлива, и в равной степени также уменьшается энергетический коэффициент полезного действия форсунки, использующей единственную текучую среду. В данном контексте термин «сходящийся» означает общее направление потока, который сужается вдоль оси симметрии и струи суспензии текучей среды.

[114] Угол схождения нагнетаемого потока, представляющий собой угол α на фиг. 6, угол между сердцевиной потока и осью 11, находится предпочтительно в интервале от 5 до 90°, предпочтительнее от 30 до 85°, наиболее предпочтительно от 40 до 80°. Подходящий угол считается приблизительно равным 75°. Как правило, углы между частью поверхности 30 и поверхностью 40, и, таким образом, угол схождения нагнетаемого потока, вместе с массовой скоростью потока должен быть оптимизирован в зависимости от свойств топлив и цели распыления. Однако существует компромисс между эффективностью распыления вследствие крутизны и длиной факела топлива. Дл различных геометрических форм камеры сгорания двигателя требуются различные степени длины факела топлива, и, таким образом, изменяется оптимальный угол сближения. Кроме того, оказывается желательным предотвращение чрезмерного обратного потока топлива по поверхности сопла 15.

[115] Треугольная область между областью сверхзвукового потока и осью содержит вихрь, который склонен к подбрасыванию некоторого количества топлива вверх в сверхзвуковой поток. Этот вихревой эффект сочетается с эффектом сжатия, и создается «виртуальное сопло». Вязкоупругие свойства топлива вызывают такие вихри до и после ступенчатых изменений площади потока, такие как для сопел, имеющих простые отверстия.

[116] По своей общей природе нагнетаемый поток имеет чрезвычайно высокую энергию турбулентности, поскольку поток становится околозвуковым при схождении с осью симметрии. Динамическое давление сверхзвукового потока, поступающего до изменения характера потока, становящегося околозвуковым, максимально увеличивает как ударное давление на суспензионное топливо, так и энергию звукового турбулентного потока. Это внешнее явление превращает вторичный поток из сверхзвукового потока в околозвуковой при встрече с первичной текучей средой.

[117] В этом заключается отличие от такой форсунки, как форсунка, описанная в патенте США № 5044552, которая сохраняет сверхзвуковой поток после взаимодействия с альтернативной целью распыления, главным образом, посредством сдвигового срыва/ускорения. Помимо этой цели, требуется значительно больший (вторичный массовый поток, составляющий, по меньшей мере, от 1,5-кратного до трехкратного по отношению к первичному массовому потоку, как упоминается в патенте США № 5044552) расход вторичной текучей среды. Форсунка согласно настоящему изобретению способна обеспечивать полное диспергирование текучей среды при соотношении массового потока, составляющем менее чем 1:1, и в результате этого сокращается до минимума энергия, требуемая для изготовления вторичной текучей среды, причем для этого требования в таких конструкциях, которые известны из патента США № 5044552, общий коэффициент полезного действия двигателя снижается до неприемлемого уровня. Такие внутренние смесительные конструкции были отвергнуты в 1920 гг. для производства дизельных двигателей по этой причине и в целях предотвращения чрезмерной сложности вспомогательной системы нагнетания газа.

[118] Проиллюстрированная форсунка сохраняет сверхзвуковой» поток только перед аксиальным схождением/столкновением с первичной текучей средой, потому что если смесь содержит газ, жидкие капли и твердые частицы, это означает, что локальная «скорость звука» значительно уменьшается по сравнению с ее величиной в чистом материале. При этом наблюдается склонность к ограничению энергии турбулентности для распыления, которая проявляет тенденцию к максимальному увеличению производимой энтропии посредством смешивания трех материалов друг с другом. В этих условиях поток превращается в околозвуковой/дозвуковой очень быстро по сравнению с меньшей скоростью звука. Энергия потока быстро рассеивается при смешивании и нагревании определенно неадиабатическим образом.

[119] Далее ниже по потоку смесь подвергается ограниченному расширению, производя картину распыления, имеющую форму, напоминающую рюмку, когда (нерасширенная и сохраняющая более высокую плотность, чем окружающий газ) вторичная текучая среда завершает свое расширение с новой медленной скоростью, ограниченной скоростью звука, которая вызывает дальнейшее разделение частиц/капель в распыляемом факеле.

[120] При рассмотрении с этой точки зрения оказывается, что локальная скорость звука в распыляемом факеле составляет приблизительно от 70 до 100 м/с, поскольку распыляемый факел никогда не распространяется со скоростью, превышающей приблизительно 50 м/с, и максимальный угол расширения сторон распыляемого факела был бы значительно шире, если была бы возможной более высокая скорость расширения.

[121] Таким образом, распылительная форсунка на фиг. 3-6 является сверхзвуковой только для цели максимального повышения динамического давления перед использованием этой энергии как форсунка, включающая сходящийся воздушный нож/газовое отверстие/внешнее смешивание. Таким способом форсунка более эффективно использует энергию топлива или вторичной текучей среды, обеспечивая сохранение величины массы и, таким образом, производимой энергии. Область, в которой выполняются условия адиабатического потока, представляет собой только область вдоль потока вторичной текучей среды до тех пор, пока она не потеряет чистоту в процессе смешивания. После этого данный поток является «сверхзвуковым» только по отношению к уменьшенной скорости звука в пределах распыляемого факела, и поток не является адиабатическим вследствие процесса смешивания.

[122] При отсутствии первичной текучей среды поток является сверхзвуковым вплоть до области схождения снаружи сопла, а затем приобретает характеристики околозвукового потока, проявляя чрезвычайно высокое давление и флуктуации скорости и создавая вихревую дорожку вокруг потока. В отличие от сопла, описанного в патенте США № 5044552, он оказывается значительно менее эффективным в создании аксиально-ориентированного высокоскоростного потока и, таким образом, менее эффективным в ускорении распыляемого факела. Этот компромисс обеспечивает улучшенную работу сопла в качестве форсунки в отличие от типичной одномерной конструкции ракетного сопла, где задача заключается в том, чтобы максимально увеличивалась параллельная оси скорость, и где специалисты в данной области техники, как правило, всегда рекомендуют предотвращать сходящийся сверхзвуковой поток, потому что, как известно, это всегда приводит к потере сверхзвуковой скорости ниже по потоку.

[123] Соотношение площади дросселя 26 и площади поперечного сечения потока непосредственно перед пересечением струи топлива определяется уравнениями для адиабатического потока. Эти уравнения решаются только в худшем случае (максимальное давление в камере сгорания в течение требуемой операции впрыска), таким образом, что в условиях этой конструкции поток является сверхзвуковым, и фиксируется соотношение скорости потока нагнетаемого газа и скорости потока топлива, что само по себе определяется требованиями скорости впрыска топлива для двигателя.

[124] В этом худшем случае условий конструкции предполагается, что прямой скачок уплотнения образуется вблизи или в окрестности струи топлива, вызывая внезапное увеличение энтропии и теплоты, а также обеспечивая дополнительную энергию распыления вследствие неустойчивости скачка уплотнения, когда скачок уплотнения взаимодействует с поверхностью топлива, представляющего собой текучую среду. Механизм диспергирования топлива обуславливает динамическое давление нагнетаемого газа, который ударяет по поверхности струи топлива, и неустойчивость системы вызывает интенсивные колебания, которые обеспечивают дополнительную энергии для дезинтеграции текучей среды.

[125] В тех условиях, где давление в камере составляет менее чем заданное давление сопла, сужающаяся и расширяющаяся геометрическая форма обеспечивает условия еще более высокого числа Маха (Mach) и дополнительное увеличение энергии, доступной для распыления.

[126] По сравнению с бойлерными устройствами, которые работают при атмосферном давлении, высокое давление в камере сгорания заставляет плотность расширенного (сверхзвукового, до скачка уплотнения) нагнетаемого газа превышать на два порядка плотность воздуха при атмосферном давлении. Таким образом, бойлерные форсунки не приобретают это преимущество плотности кинетической энергии.

[127] Площадь поперечного сечения струи топлива выбирается таким образом, что скорость топлива как текучей среды является относительно низкой при желательной максимальной скорости потока, чтобы существенно уменьшать износ посредством этого отверстия.

[128] Данная конфигурация обеспечивает увеличение распыления при уменьшенной массовой скорости потока нагнетаемого газа и без необходимости высоких скоростей движения суспензии через одно или несколько отверстий сопла.

[129] Следует отметить, что вышеупомянутые расчетные уравнения адиабатического потока через сопло обычно выражаются в отношении конструкции ракетных сопел, где конечное давление представляет собой атмосферное давление, и предполагается его уменьшение вплоть до вакуума в течение полета. При рассмотрении настоящего изобретения необходимо учитывать, что конечное давление сначала находится на уровне давления сжатия двигателя и может изменяться вплоть до давления полного сгорания, и, следовательно, требуется пропорциональное увеличение давления подачи нагнетаемого газа для поддержания достаточных характеристик распыления. Кроме того, в ракетной конструкции «камера сгорания» располагается выше по потоку относительно сужающегося и расширяющегося сопла, в то время как она находится ниже по потоку относительно сопла согласно настоящему изобретению.

[130] Расчетные уравнения решаются таким образом, что поперечное сечение нагнетаемого потока учитывается как после полного расширения, когда этот поток пересекается с поверхностью, образующей границу струи топлива. Следует отметить, что в случае кольцевого канала поверхность поперечного сечения полностью расширенного потока представляет собой кольцевую часть конуса, который коаксиально располагается по отношению к соплу с вершиной, направленной назад к топливное отверстие. Поверхность струи топлива является цилиндрической. Таким образом, поверхность поперечного сечения полностью расширенного сверхзвукового потока пересекает поверхность струи топлива на линии, и смешивание происходит ниже по потоку, когда массовые потоки взаимодействуют.

[131] Кроме того, следует отметить, что, как и в стандартной процедуре разработки ракетных сопел, в идеальном случае площадь сверхзвукового потока нагнетаемого газа увеличивается линейно вдоль потока от шейки, имеющей минимальную площадь, до полностью расширенной области на первом пересечении с потоком топлива. Для этого условия требуется, чтобы стенки сверхзвукового канала представляли собой плоские секции только для щелевой конфигурации струи; согласно кольцевому варианту осуществления, профили канала будут представлять собой параболические секции.

[132] В своей простейшей форме настоящее изобретение предназначается для работы в сверхзвуковом режиме в течение всей операции впрыска в целях максимального увеличения общей эффективности распыления, поскольку для многочисленных сочетаний топлива и двигателя эффективное давление нагнетания можно устанавливать таким образом, что автоматический переход между условиями сверхзвукового и дозвукового потока обеспечивает естественное регулирование скорости горения или скорости тепловыделения, предотвращая превышение максимального желательного давления в цилиндре. Например, если давление в цилиндре в начале впрыска топлива составляет 14 МПа, а максимальное желательное давление в цилиндре составляет 15 МПа, то давление нагнетаемого газа у сопла должно составлять приблизительно 30 МПа. Это обеспечивает условия сверхзвукового потока в начале впрыска, и в результате получаются тонкое распыление, короткая задержка зажигания и быстрое увеличение давления. Как только давление в цилиндре превышает 15 МПа, соотношение давления распыления для нагнетаемого газа уменьшается ниже номинального уровня 2:1 для сверхзвуковых условий, и устанавливается околозвуковой или дозвуковой режим, вызывающий менее тонкое распыление, снижение скорости тепловыделения, уменьшение давления в цилиндре или уменьшение скорости повышения давления в цилиндре. С другой стороны, если давление в цилиндре падает ниже уровня 15 МПа в течение операции впрыска, условия сверхзвукового потока автоматически восстанавливаются, обеспечивая постепенное увеличение тонкости распыления и соответствующее уменьшение задержки зажигания и увеличение скорости горения, в результате чего восстанавливается давление в цилиндре. Это свойство саморегулирования оказывается предпочтительным для сохранения максимально допустимого давления в цилиндре в течение более продолжительного периода в процессе операции горения, а также уменьшается риск механической перегрузки в результате скачков давления в цилиндре вследствие задержки зажигания в случае неудовлетворительного распыления и смешивания топлива. Эта положительная обратная связь также уменьшает риск позднего горения в случае неудовлетворительного распыления топлива. Эти эффекты обеспечивают увеличение выходной мощности и коэффициента полезного действия двигателя.

[133] Распыление под давлением было исследовано в течение вышеупомянутой программы Министерства энергетики США в 1977-94 гг., а Nelson и Zimperman (1986 г.) представили результаты работы, выполненной в рамках проекта DOE/MC/21100-2078. Основу этой работы составили перспективные результаты воздушного распыления под давлением, полученные в Юго-Восточном научно-исследовательском институте (SWRI) в 1982 г. Основу этой работы составило заявление SWRI о том, что распыление под давлением в двигателях является неосуществимым. Однако в SWRI использовали давление нагнетаемого воздуха, составляющее лишь 75 бар (7,5 МПа), и при осуществлении впрыска в двигатели, используемые для последних испытаний, где максимальное давление сжатия составляло приблизительно 55 бар (5,5 МПа), т. е. впрыск в двигатели осуществлялся при соотношении давления, составляющего лишь 1,3:1, это было недостаточным для сверхзвуковых условий. Работу SWRI развивала Корпорация по исследованию энергии и окружающей среды (EERC). Несмотря на значительные усилия EERC, включающие введение воздуха под давлением 1600 фунтов на квадратный дюйм (107 бар или 10,7 МПа), что обеспечивало соотношение давления, составляющее несколько менее чем 2:1 выше по потоку относительно шейки воздушного сопла, здесь также не было выполнено инжекционное распыление, и работа была сосредоточена на распыление под давлением. Во всех случаях не были подтверждены преимущества достижения сверхзвукового потока. В итоге более 90% усилий в предшествующей разработке угольных двигателей были направлены на достижение эффективного распыления, и все же распыление воздухом под давлением было отклонено без реализации требования сверхзвуковых условий.

[134] Разнообразные модифицированные варианты осуществления могут использоваться для оптимизации инжекционных характеристик форсунки посредством достижения желательной степени распыления, формы и скорости струи распыленного топлива, сокращения до минимума расхода нагнетаемого газа для заданного потока водоугольного суспензионного топлива, общего улучшения величины распыления, сокращения до минимума недостатков качества распыления в начале и в конце каждого процесса впрыска, сокращения до минимума износа компонентов, в частности, тех, которые находятся в контакте с водоугольным суспензионным топливом, в целях улучшения общей устойчивости и надежности инжектора. Проиллюстрированные варианты осуществления включают следующие примеры:

[135] Турбовентиляторное отверстие 151 в выпуске 16 трубки для суспензии 12 в целях придания струе жидкой суспензии плоской формы представлено на фиг. 7 и 8. При этом уменьшается толщина пленки жидкости, что способствует процессу распыления.

[136] Щелевой нагнетательный инжектор 210 (фиг. 9 и 10), включающий практически плоские щели 216, 225 для выпусков суспензионной текучей среды и нагнетаемого газа в целях усиления взаимодействия между сверхзвуковой волной и газом и, таким образом, увеличения распыления. Здесь центральная трубка 212 имеет продолговатое поперечное сечение, как и пара выпусков нагнетаемого газа 225 к соответствующим сторонам щели 216 для суспензии.

[137] Применение множества отверстий для дополнительного улучшения взаимодействия нагнетаемого газа с одной или несколькими струями топлива в целях регулирования формы струи и увеличения мощности сопла; например, множество коаксиальных отверстий или расположенных друг над другом щелевых отверстий.