Хроматографическое устройство, пористая самоподдерживающаяся структура и способ ее изготовления - RU2232385C2

Код документа: RU2232385C2

Чертежи

Описание

Изобретение относится к пористой самоподдерживающейся структуре, содержащей, по меньшей мере, два пористых компонента А и В, изделию, содержащему пористую самоподдерживающуюся структуру, содержащую, по меньшей мере, два пористых компонента А и В, корпусу для использования в изделии этого изобретения, концевым фитингам для использования в изделии этого изобретения, а также к способу изготовления пористой самоподдерживающейся структуры в соответствии с настоящим изобретением.

Жидкостная хроматография является одним из наиболее важных средств для дискретного анализа, а также для отделения или очистки составных веществ. Хроматография действует в основном посредством взаимодействия молекул, растворенных в жидкой фазе (подвижной фазе) и твердой фазе (стационарной фазы). Почти идеальный хроматографический процесс выполняет эффективное разделение составного вещества, иногда большого объема пробы, в течение очень короткого времени. Обычный хроматографический процесс осуществляется путем пропускания жидкой фазы, содержащей пробу, которая должна быть разделена через стационарную фазу (матрицу).

Поскольку различные составляющие различно взаимодействуют со стационарной фазой, время прохождения различно, и в результате происходит разделение. Обычные стационарные фазы построены в форме пористых шайб, обеспечивающих достаточно большую активную поверхность для взаимодействия. Они упакованы в колонки, обычно в несколько сантиметров длиной и в несколько миллиметров шириной, и закреплены пористыми фриттами на обоих концах. Вследствие своей пористости и структуры шайбы имеют достаточно низкую механическую прочность. Когда системы хроматографического разделения расширяются для коммерческих целей, требуются матрицы большего объема, и таким образом должны быть использованы большие колонки. Комбинация больших скоростей потока и большей высоты установки (т.е. гидростатического давления) приводит к большому снижению давления в матрице, вызывая сжатие материала матрицы. Это изменяет характеристики колонок из-за меньшей общей пористости и неравномерности. Одна из попыток решения этой проблемы состояла во включении коротких колонок с большим поперечным сечением. Однако неравномерное распределение пробы по поперечному сечению и большой объем мертвого пространства создает дополнительные проблемы. Конструкция хроматографической колонки, использующей горизонтальный поток, решает проблемы, связанные с противодавлением, путем использования колонки цилиндрической формы, как описано Саксеной (патенты США номера 4.627.918, 4.676.898 и 4.840.730). Разделяющая матрица помещена между двумя пористыми фриттами трубчатой формы разных диаметров. Подвижная фаза проходит через наружную пористую фритту через матрицу. Поскольку высота установки матрицы мала, гидростатическое давление не играет важной роли. Кроме того, толщина установки мала, что создает только низкие противодавления.

Однако благодаря структуре частиц остаются нерешенными два присущих недостатка, касающихся эффективности (коэффициента полезного действия) и скорости разделения из-за того, что имеются пустоты (пространства между частицами), и время разделения существенно не сокращается из-за ограничения диффузии внутри закрытых с одной стороны пор частиц.

Первая попытка преодолеть обе вышеупомянутые проблемы была предпринята Хьертеном и др., Журнал хроматографии, 473 (1989 г.) 273-275, WO 90/07965 посредством полимеризации смеси акриловой кислоты и метиленбисакриламида для производства стационарной фазы. Полученная полимерная пробка содержит каналы, которые достаточно велики, чтобы разрешить гидродинамический поток. Сам полимер, однако, является очень мягким и должен быть максимально сжат перед использованием. При больших размерах это приводит к недостатку, поскольку сжатие создает неравномерные каналы внутри пробки, приводящие к меньшей, чем идеальная, эффективности колонки. Почти в то же время была открыта Свеком и др. так называемая “мембранная хроматография” (патенты США N 4889632, 4923610 и 4952349). Используемые мембраны имеют жесткую структуру, содержащую двухтиповое распределение пор открытых каналов и превосходные гидродинамические характеристики, приводящие к короткому времени разделения. Хотя принципиально размер мембраны не ограничен, механическая неустойчивость и нерегулярное распределение проб ограничивает применение таких элементов в процессах большого размера.

Другое решение было представлено Фречетом и Свеком (патенты США номера 5334310 и 5453185) путем полимеризации мономеров в жесткую пористую пробку в полой хроматографической стальной колонке ограниченного диаметра. Пористая пробка имеет характеристики, подобные характеристикам вышеупомянутых мембран. Высокое противодавление пробки, однако, определяет верхний предел скорости потока, который вместе с малым диаметром колонки препятствуют применению на препаративном уровне. Джосик и др. описывает жесткие пористые трубы на основе метакрилатов (WO-A-96/06158), где подвижная фаза проходит установку в радиальном направлении, приводя к значительно меньшему противодавлению даже при повышенных скоростях потока. Эта конструкция допускает очень быстрое разделение на полупрепаративном уровне.

Во время объемной полимеризации пробок большого диаметра или труб большой толщины генерируется значительное количество тепла. Поскольку смесь мономера имеет сравнительно низкую теплопроводность, температура в смеси резко возрастает во время полимеризации (Петерс Е.К., Ф.Свек, Дж.М.Дж.Фречет, Химические материалы, 9 (1997 г.) 1898). Поскольку распределение размеров пор зависит от температуры (Свек и Фречет, Химические материалы, 7 (1995 г.) 707), полученный полимер имеет переменную структуру и не может быть использован для хорошего хроматографического разделения. Петерc и др. Химические материалы, 9 (1997 г.) 1898, предлагает полимеризацию путем медленного добавления смеси мономера, показывая, что повышение температуры происходит значительно медленнее и что это незначительно влияет на распределение размеров пор. Однако не представлена эффективность разделения такой колонки. Кроме того, этот подход продлевает время для завершения полимеризации и требует очень точного добавления смеси мономера, чтобы избежать повышения температуры.

Другой путь управления количеством генерируемого тепла или снижения этого количества состоит в добавлении полимерных частиц одной и той же структуры в смесь мономера. Поскольку диаметр частиц обычно находится в диапазоне микронов, мономер может диффундировать в их поры, и полимеризация приводит к неравномерному распределению размера пор. Чтобы избежать изменения в структуре полимера, поры частиц должны быть заполнены ингибитором. Если концентрация частиц слишком высока, ингибитор также замедляет полимеризацию смеси мономера вокруг частиц.

С другой стороны, если количество полимерных частиц, добавленных к смеси полимеризации, слишком мало, частицы могут осаждаться в форме во время полимеризации. При таком способе локальная концентрация частиц в смеси мономера в верхней части формы низкая, таким образом количество генерируемого тепла снова очень велико. Поэтому в высшей степени трудно изготовить большие пористые полимеры с хорошо определенным распределением размера пор.

Задачей настоящего изобретения является создание жесткой пористой полимерной среды большого размера с хорошо определенными равномерными характеристиками пор.

Дополнительной задачей настоящего изобретения является создание жесткой пористой полимерной среды большого размера, проявляющей низкие противодавления даже при высоких скоростях потока.

Еще одной задачей настоящего изобретения является создание жесткой пористой полимерной среды большого размера из большого разнообразия мономеров.

Еще одной задачей настоящего изобретения является создание жесткой пористой полимерной среды большого размера легким и недорогим способом.

Эти и дополнительные задачи настоящего изобретения будут очевидны из последующего описания настоящего изобретения, а также из приведенных примеров.

Чтобы достичь ранее указанных и других задач и в соответствии с настоящим изобретением, воплощенным и подробно описанным здесь, настоящее изобретение, относящееся к хроматографическому блоку, содержит пористую полимерную трубу, имеющую большую толщину, и корпус для пористой полимерной трубы. Полученный блок может быть использован в качестве хроматографической колонки, для различных биоконверсионных, адсорбционных и диагностических процессов, а также в качестве матрицы для пептидного или олигонуклеотидного синтеза благодаря его способности пропускать через себя жидкости. Пористость пористой полимерной трубы больше, чем примерно 0,2, предпочтительно больше чем 0,45. Пористость определяется с помощью водного возвратного или ртутного измерения пористости.

Материал содержит мелкие поры, т.е. поры диаметром менее 200 нм, но также и большие поры диаметром, по меньшей мере, около 700 нм. Пористая полимерная труба является предпочтительно цилиндром, имеющим внутренний диаметр, по меньшей мере, 1 мм, а наружный диаметр, по меньшей мере, 10 мм. Пористая полимерная труба может состоять из единого монолита единой монолитной пористой полимерной трубы или из набора трубообразных монолитов, плотно вставленных один в другой пористой полимерной трубы из множества монолитов. Каждый трубообразный монолит может иметь различные сорбционные свойства, таким образом сорбционные свойства пористой полимерной трубы могут быть специально приспособлены согласно конкретным требованиям. Также и единая монолитная пористая полимерная труба может иметь различные сорбционные свойства благодаря двухшаговому способу изготовления, описанному здесь. Пористая полимерная труба этого изобретения помещена в корпус, отрегулированный под размеры трубы. Распределитель и коллектор корпуса предназначены минимизировать мертвое пространство всего блока. Корпус может быть изготовлен из инертного пластического материала, например полипропилена или Тефлона®, или из инертного металла, такого как нержавеющая сталь.

Пористая полимерная труба изготовлена из смеси моновинилового мономера и поливинилового мономера в присутствии порогена (порообразователя) и инициатора. Могут быть использованы различные смеси для каждого трубообразного монолита, чтобы получить заданную характеристику. Заданной характеристикой может быть, например, неполярная поверхность полимерной трубы. Это может быть достигнуто путем введения, например, алифатических групп С4 или C18. Может также быть желательна полярная поверхность. В этом случае должны присутствовать различные группы, такие как гидроксильная или аминогруппа. Толщина стенки трубообразного монолита должна быть установлена таким образом, чтобы во время полимеризации повышение температуры (тепловая реакция) в смеси не превышала величины, которая воздействует на гидродинамические характеристики конечного продукта. Высота пористой полимерной трубы, однако, не ограничена.

В случае формирования пористой полимерной трубы из множества монолитов каждый трубообразный монолит полимеризуется отдельно таким образом, чтобы внешний диаметр внутреннего трубообразного монолита плотно подходил к внутреннему диаметру внешнего трубообразного монолита. Толщина трубообразного монолита может быть различной, однако не превосходящей критической величины, воздействующей на пористую структуру. В случае пористой полимерной трубы из одного монолита предпочтительно сначала полимеризуются трубообразные монолиты, имеющие толщину стенок меньшую, чем критическая. Наружный диаметр внутреннего трубообразного монолита немного меньше, чем внутренний диаметр внешнего трубообразного монолита. Трубообразные монолиты цилиндрические и помещаются один внутри другого, зазоры между ними заполняются смесью мономера. Монолиты могут быть соединены последовательно вместе во время полимеризации, образуя в результате единый монолит. После того, как пористая полимерная труба приготовлена тем или иным способом, порогены вымываются подходящей жидкостью.

Фиг.1: схематический вид D в сборе пористой полимерной трубы из компонентов А, В и компонента С.

Фиг.2: технический чертеж корпуса.

Фиг.3: вид хроматографического блока.

Фиг.4: второй концевой фитинг.

Фиг.5: корпус согласно изобретению.

Фиг.6: компонент D, пористая полимерная труба этого изобретения.

Фиг.7: первый концевой фитинг изобретения.

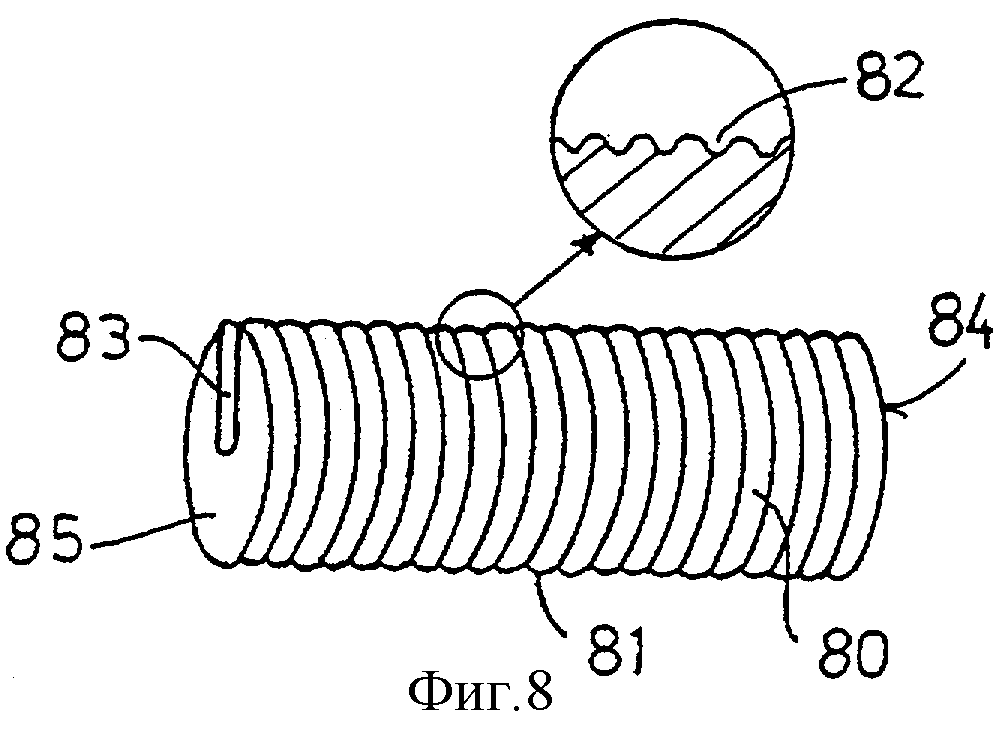

Фиг.8: собирающий элемент для уменьшения мертвого объема.

Фиг.9: сравнение распределения размера пор для внутреннего и внешнего монолита или трубы из двух монолитов.

Фиг.10: отношение между противодавлением и скоростью потока.

Фиг.11: разделение и очистка на трубе из множества монолитов, содержащей DEAE и сродственные активные группы.

Фиг.12: кривая измерения производительности согласно изобретению на 50 мл трубе из множества монолитов.

Согласно этому изобретению, создана пористая самоподдерживающая структура, содержащая, по меньшей мере, два пористых компонента А и В, причем пористый компонент В охватывает пористый компонент А, в которой поверхности пор этих, по меньшей мере, двух компонентов А и В снабжены химическими составляющими для взаимодействия с веществами, проходящими через поры, и поры пористых компонентов включают многотиповое распределение размера пор по всей полимерной структуре.

Согласно этому изобретению, многотиповое распределение размера пор (фигура 9) означает, по меньшей мере, три максимума объема пор по измеренному диапазону от 5 нм до 10 мкм, которые разделены областями, где объем пор мал или поры отсутствуют вообще. Это предоставляет следующие преимущества:

- Поры с диаметром пор более 700 нм обнаруживают низкое противодавление при повышении количества пропускаемого материала.

- Большое количество пор с диаметром меньше 700 нм обеспечивает большую площадь поверхности, необходимую для получения высокой связующей способности.

Пористая самоподдерживающаяся структура изобретения содержит полимер, получаемый путем полимеризации мономеров, имеющих, по меньшей мере, две полимеризуемых составляющих или два типа мономера, причем первый тип мономера имеет одну полимеризуемую составляющую, а другой тип мономера способен поперечно связывать полимерные цепи, получаемые полимеризацией первого мономера.

В предпочтительном варианте осуществления изобретения пористой самоподдерживающейся структуры этого изобретения поверхности пор модифицированы функциональными группами, такими как ионообменные группы, гидрофобные составляющие, реактивные группы для ковалентного связывания лигандов, таких как сродственные лиганды, предпочтительно белки, ферменты, иммуноглобулины, антигены, лектины, сахара, нуклеиновые кислоты, клеточные органеллы или красители и т. п.

Предпочтительно пористая самоподдерживающаяся структура этого изобретения использует для своего построения поливиниловые мономеры и моновиниловые мономеры.

В частности, группа поливиниловых мономеров включает дивинилбензол, дивинилнафталин, дивинилпиридин, алкилен диметилакрилаты, оксиалкилен диметилакрилаты, оксиалкилен диакрилаты, олигоэтилен гликоль диакрилаты, виниловые поликарбоновые кислоты, дивинил эфир, ди-, три- или тетраметилакрилат или акрилат пентаэритрита, триметилакрилат или акрилат триметилпропана, алкилен бис акриламиды или метакриламиды и их смеси.

Согласно этому изобретению, группа моновиниловых мономеров включает стирол, замещенные в ядре стиролы, в которых замещение включает хлорметил, алкил с вплоть до 18 атомов углерода, гидроксил, t-бутилоксикарбонил, галоген, нитро-, аминогруппы, защищенные гидроксильные или аминогруппы, винилнафталин, акрилаты, метакрилатные винилацетат и пирролидон и их смеси.

Поливиниловый мономер или поливиниловый мономер плюс моновиниловый мономер используют в полимеризационной смеси в количестве от 20 до 60% для производства пористой самоподдерживающейся структуры этого изобретения.

Первый компонент В пористой самоподдерживающейся структуры этого изобретения представляет собой подобную трубе структуру, имеющую внутреннюю цилиндрическую трубу 10 с внутренним диаметром 12 и наружным диаметром 11, которая способна принять второй компонент А, имеющий внутреннюю цилиндрическую трубу 20 с наружным диаметром 21 и внутренним диаметром 22, при условии, что наружный диаметр 21 компонента А совпадает с внутренним диаметром 12 компонента В, и компонент А вставляется в компонент В.

Компонент А и компонент В могут быть из одного и того же материала или из разных материалов, например компонент А имеет анионообменные свойства, а В имеет свойство обратной фазы.

Предпочтительно, согласно этому изобретению, внутренняя цилиндрическая труба 20 компонента А служит в качестве сборника проб.

Настоящее изобретение относится также к изделию, содержащему пористую самоподдерживающую структуру, и средство для осуществления хроматографических процессов. Согласно этому, изобретению, изделие предпочтительно представляет собой хроматографический блок 30, колонку или кассету, или биоконверсионный реактор, или матрицу для синтеза пептида или олигонуклеотида.

Предпочтительный вариант осуществления изобретения содержит корпус 36, включающий распределитель проб 23, в котором размещен компонент D, причем корпус 36 имеет, по меньшей мере, одно входное отверстие 41 и, по меньшей мере, одно выходное отверстие 40, внутреннюю поверхность 42 и внешнюю поверхность 43, и каналоподобный элемент или каналоподобные элементы 72 на центральной части его внутренней поверхности 42, образующей распределитель проб 23, в то время как остальная часть внутренней поверхности 42 гладкая.

Особенно предпочтительным является каналоподобный элемент 72, выполненный в виде спиральной или витой канавки 25, начинающейся в области входного отверстия 41 хроматографического блока и находящейся в непосредственном контакте с ним, и заканчивающаяся после, по меньшей мере, одного полного витка, но не в непосредственном контакте с выходным отверстием 40 хроматографического блока 30. Изделие этого изобретения, в частности, является хроматографическим блоком 30, дополнительно содержащим второй концевой фитинг 38 и первый концевой фитинг 32, имеющие 0-образные кольца 33, 34, 35, 37 и уплотняющие муфты 31, 39.

В предпочтительном варианте осуществления хроматографического блока 30 этого изобретения первый концевой фитинг 32 имеет верхнюю часть 62, нижнюю часть 63 и корпус, причем первый концевой фитинг 32 имеет по существу цилиндрическую форму, первый концевой фитинг 32 содержит кольцевой буртик 61, разделяющий цилиндрический концевой фитинг 32 на две части 62, 63, где часть концевого фитинга 32, ближайшая к кольцевому буртику 61, есть нижняя часть 62, содержащая соединитель 60, находящийся в соединении с центральным отверстием 64, простирающимся через весь первый концевой фитинг 32, и О-образное кольцо 35, расположенное в кольцевой канавке в корпусе в области верхней части 63 первого концевого фитинга 32, и О-образные кольца в верхней части 63 первого концевого фитинга 32.

В предпочтительном варианте осуществления хроматографического блока 30 этого изобретения второй концевой фитинг 38 имеет верхнюю часть 52, нижнюю часть 53 и корпус, причем второй концевой фитинг 38 имеет по существу цилиндрическую форму, второй концевой фитинг 38 содержит кольцевой буртик 51, разделяющий цилиндрический концевой фитинг 38 на две части 62, 63, где часть концевого фитинга 38, ближайшая к кольцевому буртику 51, есть нижняя часть 52, содержащая соединитель 50, находящийся в соединении с тупиковым центральным отверстием 54, связанным с отверстием 55, которое перпендикулярно к тупиковому центральному отверстию 54, причем отверстие 55 начинается в кольцеобразной канавке 56 у поверхности корпуса второго концевого фитинга 38 и ведет в тупиковый конец центрального отверстия 54.

Корпус 36 для использования в изделии по пункту 13 формулы изобретения содержит распределитель проб 23, в котором каналоподобный элемент 72 выполнен в виде спиральной или витой канавки 25. Как было отмечено, компонент А вставляется в компонент В. В случае, когда компонент А еще имеет сравнительно большую внутреннюю цилиндрическую трубу 20, это приведет к сравнительно большому мертвому объему во всем хроматографическом блоке. Чтобы уменьшить или устранить этот недостаток, возможно вставить в компонент А сборный элемент 80. Сборный элемент соответствует внутренней цилиндрической трубе компонента А путем либо подгонки плотно во внутреннее отверстие компонента А, либо с оставлением зазора. Когда образован зазор между сборным элементом 80 и внутренней цилиндрической трубой 20 компонента А, этот зазор способен действовать как сборник проб и одновременно делать мертвый объем значительно меньше. В случае, когда сборный элемент плотно подгоняется в компонент А, конечно, должно быть выполнено средство, которое приводит к удалению жидкости, протекающей через пористые компоненты А и В. Это может быть сделано путем выполнения на наружной поверхности сборного элемента 80 каналов или каналоподобных элементов. Предпочтительно каналы или каналоподобные элементы 82 образованы спиральной или винтовой канавкой 81. Сборный элемент, имеющий верхнюю часть 84 и нижнюю часть 85, обеспечивает на его верхней части 84 неструктурированную поверхность, предпочтительно гладкую поверхность. Однако нижняя часть 85 содержит канал 83, который проходит внутрь от наружной стороны предпочтительно к центру. Каналоподобный элемент 82 продолжается в канал 83 на нижней части 85 сборного элемента 80. Предпочтительно канал 83 соединен с отверстием 64 первого концевого фитинга 32. Верхняя часть 84 контактирует с нижней частью 53 второго концевого фитинга 38.

Хроматографический блок 30, представленный здесь, содержит все детали с фигуры 2, необязательно элемент 80 с фигуры 8 и пористую полимерную трубу D, изображенную на фиг.1-6. Корпус предпочтительно изготовлен из инертных пластиковых материалов, например полипропилена или Тефлона®, или из инертного металла, подобного нержавеющей стали. Не все детали должны быть изготовлены из одного и того же материала. Фигура 1 показывает сборку D, пористую полимерную трубу, из трех разных компонентов: компонента А, компонента В и компонента С. Эти три компонента могут быть вставлены один в другой для образования пористой полимерной трубы из множества монолитов, в которой компонент С образует самую внутреннюю часть, компонент А составляет среднюю часть и компонент В составляет внешнюю часть концентрической сборки D. Компонент В содержит внутреннее отверстие 10, диаметр которого 12 достаточно велик, чтобы соответствовать наружному диаметру 21 компонента А. Чтобы иметь компонент С вставленным в компонент А, конечно, диаметр С должен соответствовать внутреннему диаметру 22 компонента А. Компонент С содержит центральное отверстие, простирающееся через всю длину компонента С. Центральное отверстие действует как сборник проб в сборке D с фигуры 1. Если центральное отверстие имеет больший диаметр, может быть вставлен элемент 80 с фигуры 8, чтобы минимизировать мертвое пространство сборника, а также чтобы обеспечить дополнительную механическую прочность.

На фигуре 2 показан деталировочный вид хроматографического блока 30 с фигуры 3. Хроматографический блок состоит из уплотняющих муфт 31 и 39, содержащих соответствующие отверстия 40 и 41. Уплотняющие муфты навинчиваются на корпус 36, чтобы удерживать вместе компоненты 32, 33, 34, 35, полимерную трубу из множества монолитов или одного монолита, такую как сборка D в корпусе 36, а также компоненты 37 и 38. Компонент 32, первый концевой фитинг и второй концевой фитинг 38 расположены на противоположных концах. Второй концевой фитинг вставлен в корпус 36 и уплотнен О-образным кольцом 37 в средней части фитинга 38. О-образное кольцо 37 подгоняется в канавку средней части корпуса концевого фитинга 38. Первый концевой фитинг 32 вставлен в корпус 36 и уплотнен О-образными кольцами 33, 34 и 35.

На фигуре 4 показан второй концевой фитинг 38, имеющий верхнюю часть 52 и нижнюю часть 53 и корпус. Концевой фитинг 38 имеет цилиндрическую форму и имеет кольцевой буртик 51, который делит концевой фитинг 38 цилиндрической формы несимметрично на две части. Более длинная часть вставляется в корпус 36, причем кольцевой буртик 51 предотвращает полное вхождение концевого фитинга в корпус 36. Ширина кольцевого буртика 51 соответствует наружному диаметру корпуса 36, так что уплотняющая муфта 39 может быть завинчена поверх кольцевого буртика 51 и корпуса 36, чтобы зафиксировать концевой фитинг 38. Концевой фитинг 38 имеет центральное отверстие, которое имеет тупиковый конец в более низкой части концевого фитинга 38 в области нижней части 53. Отверстие 55, которое перпендикулярно центральному отверстию 54, соединяется с центральным отверстием 54. Поток, входящий в хроматографический блок у соединителя 50, проходит через центральное отверстие и выходит у конца перпендикулярного отверстия 55. Перпендикулярное отверстие 55 связано с канавкой 56, которая имеет круглую форму.

На фигуре 5 показано расположение в корпусе. Компонент D с фигур 1 - 6 расположен в корпусе 36 таким образом, что нижняя часть подогнана к концу распределителя 23, но распределитель 23 выступает над верхом компонента D. Положение компонента D внутри корпуса 36 показано штрих-пунктирными линиями dl и d2. Центральная часть внутренней стенки 42 корпуса 36 показывает канавки в спиральном или витом устройстве, образующем распределитель проб 23. Концевой фитинг 38 вставлен так, чтобы касаться компонента D, и связан со спиральными или витыми канавками 25, так что жидкость, входящая в корпус через отверстие 55 и кольцевую канавку 56, пропускается через спиральные или витые канавки 25 у внутренней поверхности 42 корпуса 36 к наружной стороне компонента D. О-образное кольцо 37 концевого фитинга 38 расположено поверх канавки 25 распределителя 23 и уплотняет внутреннюю поверхность 42. Однако витая или спиральная канавка 25 не связана с центральным отверстием концевого фитинга 32, показанного на фигуре 7. Поэтому жидкость должна пройти сборку D, которая является пористой полимерной трубой. В центральном отверстии пористой полимерной трубы, действующем в качестве сборника и необязательно содержащем элемент 80 с фигуры 8, жидкость собирается и проводится к центральному отверстию 64 концевого фитинга 32.

На фигуре 6 показан схематически компонент D, представляющий пористую полимерную трубу, который изображен на фигуре 5.

На фигуре 7 показан первый концевой фитинг 32, который имеет форму, аналогичную второму концевому фитингу в отношении кольцевого буртика 61, соединителя корпуса 60, а также верхней части 62 и нижней части 63. Однако центральное отверстие 64 проходит через середину концевого фитинга и через весь фитинг. В нижней части концевого фитинга 32 О-образные кольца 35, 34 и 33 уплотняют концевой фитинг и корпус 36. Жидкость, поступающая из центрального отверстия пористой полимерной трубы, направляется через центральное отверстие 64 и может быть собрана.

На фигуре 8 показан собирающий элемент 80, имеющий на своей внешней поверхности каналы или каналоподобные элементы 82, образующие коллектор со спиральной или витой канавкой 81. Верхняя часть 84 гладкая, в то время как нижняя часть 85 содержит канал 83, простирающийся от внешней стороны к центру. Каналоподобный элемент 82 продолжается в канал 83 на нижней части 85 собирающего элемента 80. Канал 83 связан с отверстием 64 первого концевого фитинга 32. Верхняя часть 84 касается нижней части 53 второго концевого фитинга 38.

Пористая полимерная труба изготавливается из смеси моновинилового мономера/мономеров и поливинилового мономера/мономеров в присутствии порогенов и по выбору инициатора. Полимер содержит малые поры, т.е. поры меньше 200 нм в диаметре, а также большие поры диаметром, по меньшей мере, около 700 нм. Пористость полимера больше, чем примерно 0,2, предпочтительно больше чем 0,45. Могут быть использованы разные смеси для каждого трубообразного монолита, чтобы получить желаемые характеристики. Толщина стенки трубообразного монолита предпочтительно устанавливается таким образом, чтобы во время полимеризации повышение температуры в смеси не превосходило величины, которая отрицательно воздействует на гидродинамические характеристики полимера. Типовая толщина трубоподобного монолита, получаемая за один шаг полимеризации, находится в диапазоне от нескольких миллиметров до нескольких сантиметров.

Приемлемый диапазон температур реакции полимеризации определяется путем выполнения полимеризации одинаковых смесей мономеров в тонкой листообразной форме. Толщина формы предпочтительно такова, чтобы при измерении температуры в середине слоя мономера во время полимеризации наблюдалось лишь слабое повышение температуры, а предпочтительно не отмечалось никакого повышения температуры. Каждая полимеризация предпочтительно выполняется при существенно постоянной температуре полимеризации, выше самой низкой температуры, определенной как оптимальная по отношению к сорбционным свойствам, относящимся к оптимальным гидродинамическим характеристикам для конкретного полимера. Гидродинамические характеристики полимера определяются путем измерения распределения размера пор ртутной порометрией, пористости также ртутной порометрией или возвратом воды, и путем измерения противодавления в зависимости от скорости потока. Наивысшая температура, при которой характеристики остаются неизменными, считается верхним пределом допустимой температуры.

Верхнее значение толщины трубообразного монолита может быть установлено таким образом, чтобы трубообразные формы разной толщины приготовлялись и заполнялись смесью мономера/мономеров. Во время полимеризации записывается температура в середине слоя смеси мономера. Температура во время полимеризации не должна превосходить верхнего допустимого предела для получения монолита, пригодного для хорошего выполнения хроматогафии.

Кроме вышеприведенных соображений возможен другой подход к определению толщины трубообразного монолита. В этом случае толстая трубообразная форма заполняется смесью мономера/мономеров, и записывается температура на разных расстояниях от стенки формы. Таким образом, получается динамический график температуры внутри полимеризационной смеси. Путем решения уравнений для конкретной геометрии, на основании тепловых балансов могут быть вычислены генерируемая специфическая теплота и коэффициенты теплопроводности. На основании этих данных может быть вычислено повышение температуры в трубообразной форме определенной толщины. Более того, используя верхний предел допустимой температуры, может быть вычислена максимальная толщина формы.

Когда тем или иным способом определена толщина формы для конкретной смеси мономера, могут быть изготовлены трубообразные формы с разным внутренним и внешним диаметром, но с определенной разностью промежутка между ними.

Для изготовления пористой полимерной трубы из множества монолитов трубообразные монолиты предпочтительно изготовляются так, что внутренний пористый полимерный трубообразный монолит плотно подгоняется во внешний пористый полимерный трубообразный монолит. Высота всех трубообразных монолитов не ограничена, но предпочтительно она одна и та же. Количество трубообразных монолитов в основном не ограничено и таким образом может быть получена пористая полимерная труба из множества монолитов любых желаемых диаметров.

Для изготовления единой пористой полимерной трубы, однако, трубообразные монолиты предпочтительно изготовляются так, чтобы все имели равную высоту, и наружный диаметр внутреннего пористого полимерного трубообразного монолита был меньше, чем внутренний диаметр внешнего пористого полимерного трубообразного монолита, таким образом имеется свободное пространство между пористыми полимерными трубообразными монолитами. Это пространство может быть заполнено впоследствии смесью мономера, и полимеризация выполнена второй раз, или оно может быть оставлено необработанным. Толщина свободного пространства также ограничена верхней допустимой толщиной, определенной для трубообразных монолитов. Во время полимеризации различные пористые полимерные трубообразные монолиты соединяются вместе для образования единой пористой полимерной трубы желаемого диаметра.

Поливиниловые мономеры включают дивинилбензол, дивинилнафталин, дивинилпиридин, алкилен диметилакрилаты, оксиалкилен диметилакрилаты, оксиалкилен диакрилаты, олигоэтилен гликоль диакрилаты, виниловые поликарбоксильные кислоты, дивинил эфир, ди-, три- или тетра-метилакрилат или акрилат пентаэритрита, триметилакрилат или акрилат триметилпропана, алкилен бис акриламиды или метакриламиды, и смеси любых таких подходящих поливиниловых мономеров.

Моновиниловые мономеры включают стирол, замещенные в ядре стиролы, в которых замещение включает хлорметил, алкил с вплоть до 18 атомов углерода, гидроксил, t-бутил-оксикарбонил, галоген, нитро-, аминогруппы, защищенные гидроксильные или аминогруппы, винилнафталин, акрилаты, метакрилаты винилацетата и пирролидона и их смеси. Поливиниловый мономер или поливиниловый мономер плюс моновиниловый мономер в общем присутствуют в полимеризационной смеси в количестве от 20 до 60%.

Порогены могут быть выбраны из различных типов материалов, таких как алифатические углеводороды, ароматические углеводороды, сложные эфиры, спирты, кетоны, простые эфиры, растворы растворимых полимеров и их смеси.

Растворимые полимеры могут быть также добавлены к мономерам. Они растворяются из полимеров после его формирования и служат для повышения пористости. Если они присутствуют, то предпочтительно в количестве от 10 до 40%.

Для инициирования полимеризации могут быть использованы обычные инициаторы, генерирующие свободные радикалы, такие как азо составы, например, азо бис нитрил изомасляной кислоты и 2,2’-азо бис (амид изомасляной кислоты) дигидрат, или пероксиды, например перекись бензоила и дипропилпероксикарбонат. Могут быть использованы различные инициаторы, чтобы получить различную пористую структуру, относительно скорости деградации инициаторов. Количество инициатора обычно находится в диапазоне от примерно 0,5 до 4% по весу мономеров.

До того, как полимеризационная смесь помещается в форму, она деаэрируется посредством инертного газа, такого как азот или аргон, чтобы удалить или заместить столько кислорода, сколько возможно. Когда это выполнено, форма предпочтительно герметизируется для предотвращения загрязнения воздухом.

Полимеризация, например, выполняется обычным способом, известным опытным специалистам, в общем при температуре от примерно 40 до 90°С в течение периода до 48 часов. Предпочтительно температура точно регулируется, чтобы получить определенное распределение размера пор по всему полимеру управляемым и воспроизводимым способом.

После того, как пористая полимерная труба сформирована, она промывается для удаления любого порогенного раствора, а также растворения любых растворимых полимеров, если они присутствуют. Тип растворителя не принципиален. Могут быть использованы многие различные растворители, такие как метанол, этанол, бензол, толуол, ацетон или тетрагидрофуран. Чтобы полностью удалить порогены и растворенные полимеры, шаг промывки должен быть повторен несколько раз.

Если полимерная труба должна быть модифицирована определенными функциональными группами, полимер может быть обработан определенными химическими составами. В случае глицидил метакрилата (в качестве одного мономера для производства полимера), который содержит эпоксигруппы, полимер может далее вступить в реакцию со смесью олеум 1,4-диоксан, чтобы дать сульфо-группы (SP), хлоруксусной кислотой, чтобы дать карбоксиметиловые группы (СМ), или различными аминами, как диэтиламин, чтобы дать N,N-диэтиламино-2-оксипропиловые группы (DEAHP), триэтиламин хлоргидратом для четвертичных триметиламино групп (Q) или этилендиамином для введения амино групп (EDA). Гидрофобные группы могут быть введены, используя алкоголаты, как этанолат натрия, бутанолат или октанолат. Полимер может также реагировать с аффинантами для специфического связывания. Аффинанты могут быть, но не ограничиваются этим, белками, ферментами, антителами, антигенами, лектинами, сахарами, красителями или клеточными органеллами. Полимеры на основе других мономеров также могут быть обработаны аналогичными способами, которые известны специалистам в данной области техники.

Для изготовления пористой полимерной трубы из множества монолитов трубообразные монолиты промываются, чтобы удалить порогенный раствор, а также растворить любые присутствующие растворимые полимеры. Если не требуется дальнейшей модификации трубообразных монолитов, или все трубообразные монолиты должны нести одни и те же функциональные группы, трубообразные монолиты вставляются один в другой, чтобы образовать пористую полимерную трубу из множества монолитов. Дополнительные функциональные группы могут быть введены, используя один из вышеописанных реагентов. Наконец, пористая полимерная труба из множества монолитов помещается в корпус. Если каждый, или по крайней мере, два из трубообразных монолитов должны нести разные функциональные группы, модификация должна быть выполнена на каждом трубообразном монолите отдельно, и только после этого они должны быть вставлены один в другой для формирования пористой полимерной трубы из множества монолитов. Другой подход состоит в том, чтобы модифицировать сначала внешний трубообразный монолит. После того, как реакция модификации завершена, не вступивший в реакцию реагент вымывается, и вставляется меньший трубообразный монолит. Сборка может быть помещена в новый другой реагент. Поскольку реактивные группы большего трубообразного монолита уже преобразовались, реакция происходит только в меньшем трубообразном монолите. Эта процедура может быть повторена несколько раз, в зависимости от количества трубообразных монолитов.

Для изготовления единой монолитной пористой полимерной трубы, когда нет дополнительной модификации трубообразных монолитов, или одинаковые функциональные группы должны быть введены во все трубообразные монолиты, они вставляются концентрически в форму один в другой. Смесь мономера, предварительно деаэрированная, добавляется для заполнения промежутков между трубообразными монолитами, кроме центрального отверстия. Форма герметизируется и полимеризация выполняется при той же температуре, при которой изготовлялись трубообразные монолиты. После того, как полимеризация завершилась, единая монолитная пористая полимерная труба промывается для удаления любого порогенного растворителя, а также растворения любых присутствующих полимеров. Если это требуется, функциональные группы могут быть введены в полимер, используя выше описанные реагенты. Затем труба помещается в корпус и блок готов для использования.

Когда должна быть изготовлена пористая полимерная труба из одного монолита с разными функциональными группами, возможны следующие способы изготовления. Если требуемые функциональные группы являются частью мономеров и отличаются от той, из которой были изготовлены трубообразные монолиты, используется процедура, подобная той, которая используется при изготовлении пористой полимерной трубы из одного монолита без дополнительной модификации. Температура полимеризации может, однако, отличаться от той, которая используется во время изготовления трубообразного монолита. Другой подход используется, если функциональные группы должны быть введены в полимерный трубообразный монолит. Трубообразные монолиты сначала должны быть промыты для удаления любого порогенного растворителя, а также растворения любых присутствующих растворимых полимеров. В каждый трубообразный монолит или в их набор требуемые функциональные группы вводятся так, как описано выше. Трубообразные монолиты сушатся и помещаются в порогенную смесь или инертное вещество, которое заполняет поры и может быть легко удалено впоследствии. Таким образом поры заполнены, и какая-либо дополнительная полимеризация в них замедляется или даже полностью исключается. Трубообразные монолиты, изготовленные таким способом, вставляются в форму и обрабатываются согласно способу, описанному для изготовления пористой полимерной трубы из одного монолита с равномерными сорбционными характеристиками. Затем труба промывается, помещается в корпус и блок готов для использования.

Настоящее изобретение далее будет объяснено с помощью следующих неограничивающих примеров:

Пример 1. Изготовление хроматографического блока, содержащего полимерную пористую трубу из множества монолитов

Изготовляются две формы из нержавеющей стали. Первая форма состоит из двух труб из нержавеющей стали: внешней с внутренним диаметром 35 мм и внутренней с наружным диаметром 17,6 мм. Трубы из нержавеющей стали имеют толщину стенок 1,5 мм и имеют очень высокий коэффициент теплопроводности. Меньшая труба вставляется в середину большей трубы. Нержавеющая труба с меньшим диаметром длиннее, чем нержавеющая труба с большим диаметром, чтобы позволить протекание через нее охлаждающей жидкости для удаления выделяющегося тепла. Одна муфта герметизирует область между внутренней и внешней трубами для образования зазора цилиндрической формы, в который помещается смесь мономера. Вторая муфта герметизирует ту же область на верхней стороне. Эта муфта имеет перегородку, через которую смесь мономера вводится в форму, и небольшое отверстие для выхода воздуха во время загрузки смеси мономера. После того, как заполнение закончится, это отверстие герметизируется, чтобы предотвратить поступление воздуха. Вторая форма выполнена подобным образом с внутренним диаметром внешней трубы 17,5 мм и наружным диаметром внутренней трубы 1,2 мм. Смесь мономера готовится смешиванием глицидил метакрилата, этилен диметакрилата, циклогексанола, лауринового альдегида и перекиси бензоила. Смесь барботируется азотом в течение 20 мин для исключения какого-либо присутствия кислорода. Смесь впрыскивается в форму до тех пор, пока она не будет полностью заполнена, и полимеризация начинается путем помещения обеих форм в термостатическую водяную баню. Через 16 ч формы вынимаются из бани, охлаждаются до комнатной температуры и муфты удаляются. Трубообразные монолиты извлекаются из форм и помещаются в чистый метиловый спирт. Метиловый спирт заменяется несколько раз, чтобы удалить порогены. Малый трубообразный монолит затем вставляется в отверстие большего монолита и помещается в соответствующий корпус.

Пример 2

Пористая полимерная труба из множества монолитов, составленная из двух трубообразных монолитов, была изготовлена в соответствии с примером 1. Для каждого трубообразного монолита было измерено распределение размера пор, используя ртутную порометрию. Оба измерения дают очень подобное многотиповое распределение размера пор, представленное на фиг.9.

Пример 3

Хроматографическое устройство было изготовлено в соответствии с примером 1. Устройство присоединено к подготовительной системе HPLC (жидкостная хроматография высокого давления, ЖХВД) и проверялась при разных скоростях потока до 450 мл/мин. Устройство показывает низкое противодавление даже на повышенных скоростях потока. Соотношение между противодавлением и скоростью потока было определено как линейное (фигура 10).

Пример 4. Изготовление трубы из множества монолитов обратной фазы

Используются формы, описанные в примере 1. Смесь мономера была приготовлена смешиванием глицидила метакрилата, стеарил метакрилата, этилен диметакрилата, циклогексанола, лауринового альдегида и перекиси бензоила. Смесь барботируется азотом в течение 20 мин для исключения какого-либо присутствия кислорода. Смесь впрыскивается в форму до тех пор, пока она не будет полностью заполнена, и полимеризация начинается путем помещения обеих форм в термостатическую водяную баню. Через 16 ч формы вынимаются из бани, охлаждаются до комнатной температуры, и муфты удаляются. Полимерные цилиндры извлекаются из форм и помещаются в чистый метиловый спирт. Метиловый спирт заменяется несколько раз, чтобы удалить порогены. Малый трубообразный монолит затем вставляется в отверстие большего монолита и помещается в соответствующий корпус. Пористая полимерная труба из множества монолитов проявляет сильный гидрофобный характер.

Пример 5. Изготовление хроматографического блока, содержащего полимерную пористую трубу из одного монолита

Для полимеризации двух трубообразных монолитов были использованы две формы из нержавеющей стали, подобные формам примера 1, но с другими размерами диаметров зазоров. Внутренний диаметр большего трубообразного монолита на 2 мм больше внешнего диаметра меньшего монолита. Меньший был удален из формы. Больший трубообразный монолит был оставлен в форме, из которой была удалена внутренняя нержавеющая труба. Форма была герметизирована с одной стороны муфтой. Меньший трубообразный монолит был вставлен в отверстие большего монолита, оставшегося в форме. Форма была также герметизирована с другой стороны с перегородкой, через которую была добавлена деаэрированная смесь мономера из примера 1, чтобы заполнить зазор между двумя монолитными цилиндрами. Форма была помещена на 20 ч в термостатную баню. После того, как полимеризация была завершена, пористая полимерная труба из одного монолита была удалена. Мономеры были полимеризуемой смесью между двумя трубообразными монолитами и вставлены для образования пористой полимерной трубы из одного монолита.

Пример 6. Разделение на хроматографическом блоке, содержащем пористую полимерную трубу из множества монолитов

Пористая полимерная труба из множества монолитов была изготовлена согласно примеру 1. Корпус, содержащий пористую полимерную трубу из множества монолитов, был наполнен чистым диэтиламином и оставлен реагировать в течение 24 ч при температуре 30°С. После того, как реакция была закончена, избыток диэтиламина был удален путем прокачивания через пористую полимерную трубу из множества монолитов воды со скоростью потока 5 мл/мин. Окончательно труба была промыта посредством буфера 20 mМ трис-HCl, рН 7.4.

Раствор миоглобина (5 мг/мл), кональбумина (10 мг/мл) и ингибитора трипсина (20 мг/мл) в буфере 20 mM трис-HCl, рН 7,4 был впрыснут через петлю 500 мкл.

Связующий буфер был буфером 20 mМ трис-HCl, рН 7,4, а вымывающий буфер был буфером 20 mM трис-HCl + 1М NaCl, рН 7,4. Был применен следующий способ разделения: 45 с 100% буфером А, градиент от 100% до 20% буфера А в пределах 3 мин. Скорость потока была 42 мл/мин. За разделением следовала проверка на УФ (ультрафиолетовом) спектрофотометре на 280 нм, и соответствующая хроматограмма показана на фигуре 11. Дополнительно была измерена способность связывания протеина. Раствор сыворотки белка человека (11 мг/мл) был растворен в буфере 20 mM трис-HCl, рН 7,4 и прокачан через пористую полимерную трубу из множества монолитов со скоростью потока 10 мл/мин. Способность, оцененная из кривой изобретения, представленной на фигуре 12, была около 1 г протеина.

Пример 7. Изготовление хроматографического блока, содержащего пористую полимерную трубу из множества монолитов, содержащую разные функциональные группы

Два трубообразных монолита были изготовлены, используя формы и процедуру, описанные в примере 1. Обе были помещены в чистый метиловый спирт. Метиловый спирт заменялся несколько раз, чтобы удалить порогены. Наконец, трубы были помещены в смесь метилового спирта и воды 50:50, и в дистиллированную воду. После того, как шаг промывания был завершен, больший трубообразный монолит был помещен в чистый диэтиламин при температуре 30°С. После 24 часов труба была удалена и помещена в дистиллированную воду. Вода заменялась несколько раз, чтобы удалить весь диэтиламин из пор.

Меньший трубообразный монолит был помещен в раствор иммуноглобулина (2 мг/мл IgG в буфере 0,5 фосфат, рН 8,0) при комнатной температуре. После 24 ч труба была помещена в дистиллированную воду, которая заменялась несколько раз для удаления оставшегося протеина. Меньший трубообразный монолит был вставлен в отверстие большого монолита для формирования пористой полимерной трубы из множества монолитов и помещен в корпус.

Образец миоглобулина (5 мг/мл), кональбумина (10 мг/мл), ингибитора трипсина (20 мг/мл) и протеина А (10 мг/мл) в буфере 20 mM трис-HCl, рН 7,4 была впрыснута через петлю проб 500 мкл.

Связующий буфер был буфером 20 mM трис-HCl, рН 7,4, вымывающий буфер из групп DEAE был буфером 20 mM трис-HCl + 1М NaCl, рН 7,4, и вымывающий буфер из групп сродства был 0,5 М уксусная кислота, рН 2, 5.

Все протеины адсорбировались на внешней части пористой полимерной трубы из множества монолитов на группах DEAE в режиме ионного обмена. После применения градиента соли, описанного в примере 6, все протеины были избирательно вымыты. Поскольку IgGs связывает избирательно только протеин А, другие протеины были вымыты из пористой полимерной трубы с множеством монолитов. Протеин А, однако, связывается к внутренней части пористой полимерной трубы из множества монолитов и не может быть вымыт градиентом соли, поскольку связь основана на взаимодействии сродства. Протеин А освобождается изменением рН. Используя пористую полимерную трубу из множества монолитов, содержащих разные активные группы, можно выполнить разделение и очистку за один прогон.

Реферат

Использование: в жидкостной хроматографии для отделения и очистки составных веществ. Сущность: пористая самоподдерживающаяся система, содержащая, по меньшей мере, два пористых компонента А и В, причем пористый компонент В охватывает пористый компонент А, в которой поверхности пор этих, по меньшей мере, двух компонентов А и В, снабжены химическими составляющими для взаимодействия с веществами, проходящими через поры, и поры пористых компонентов имеют равномерное многотиповое распределение размеров по всей полимерной структуре. Технический результат изобретения заключается в создании жесткой пористой полимерной среды большого размера с определенными равномерными характеристиками пор и проявляющей низкие противодавления даже при высоких скоростях потока. 6 н. и 14 з.п. ф-лы, 12 ил.

Комментарии