Способ получения реакционно-способной полиуретановой эмульсии - RU2496799C2

Код документа: RU2496799C2

Описание

Данное изобретение относится к способу получения реакционно-способной полиуретановой эмульсии.

Уровень техники

Известный способ получения полиуретановых дисперсий, как, например, указано в документе WO 02/08327 A1, US 6017997 A, WO 01/27179 A1, DE 29 31 125 C2 и EP 0 962 585 A2, обычно состоит из следующих стадий:

Подвергают реакции полиол, в том числе диол, например, диметилолпропионовую кислоту, и диизоцианат. Посредством реакции образуется форполимер с кислотными группами и концевыми изоцианатными функциональными группами. Данный, оканчивающийся изоцианатами форполимер с помощью встроенных кислотных групп диспергируется в воде и затем реагирует с амином и/или водой с увеличением цепи. По причине относительно высокой вязкости форполимеров при данном диспергировании в воде требуется органический растворитель, который, в общем, понижает вязкость, чтобы улучшить диспергирование. Часто применяемым растворителем является N-метил-2-пирролидон, так что имеющиеся в продаже полиуретановые дисперсии при содержании твердого вещества около 35 масс.% всегда содержат еще и около 5 масс.% растворителя. Частично также в качестве растворителя применяют ацетон, большую часть которого позднее удаляют отгонкой. Однако остаток ацетона навсегда остается в дисперсии.

В химии полиуретанов обычно модифицируют свойства материалов с помощью добавления специальных добавок. В области пропитывающих составов для текстиля и покрытий, при этом особенно интересными являются свойства не поддерживать горение, антимикробные, грязеотталкивающие и гидрофильные свойства.

Обладающие свойством не поддерживать горение полиуретаны часто находят применение в пенах или спрессованных материалах. Причем, главным образом, применяют добавки на основе галогенсодержащих, фосфорсодержащих, минеральных и азотсодержащих огнезащитных средствах, а также вспучивающиеся системы. Например, в документе DE 1812165 A описано получение огнезащитных полиуретановых пен с помощью смеси соединений фосфора и галогенов.

Полиуретаны же, обладающие антимикробными свойствами, часто получают с помощью добавок ионов серебра. В документе US 2007/0092556 A1 описана полиуретановая смола, которая с помощью добавки ионов серебра получила антимикробное действие и которая является пригодной для нанесения очень тонких полиуретановых слоев на текстиль.

Относительно оптимизации грязеотталкивающих свойств, например, в патенте US 3968066 раскрывается пропитывающий состав для текстиля, гидрофобности которого достигают с помощью добавок фторуглеводородов.

По сравнению с гидрофобными полиуретановыми форполимерами гидрофильные варианты имеют, в основном, преимущество в том, что они существенно легче эмульгируются. В литературе описаны даже такие случаи, когда особенно гидрофильные форполимеры, при смешивании с водой самопроизвольно переходили в эмульсию (Kunststoff Handbuch 7, Polyurethane, Oertel, G., Carl Hanser Verlag München Wien, 30-31). Следующим преимуществом эмульсий, которые получают из гидрофильных форполимеров, по сравнению с гидрофобными системами, является явно более высокая стабильность при хранении. Исходя из этого при ионной стабилизации при удлинении цепи полимера в него встраивают ионные группы. К ним относятся обнаруженные, например, в документе DE 2035732 соли диаминосульфоновой кислоты и их применение в качестве анионного составляющего компонента при получении свободно эмульгирующихся полиуретановых дисперсий.

Описание изобретения

Задача данного изобретения состоит в том, чтобы предложить способ получения реакционно-способных полиуретановых эмульсий, или, соответственно мягких полиуретанов, которые хорошо диспергируются в воде, предпочтительно без органических растворителей и являются пригодными для экономически выгодной и, по возможности, не наносящих ущерба окружающей среде пропитывающих составов и/или покрытий для текстильных поверхностей изделий.

Под пропиткой и/или покрытием в данной работе, в частности, понимают пропитку или, соответственно пропитку всего текстиля и покрытие отдельных волокон. Вследствие этого достигают особенно равномерной и, в отношении количества наносимого вещества, сравнительно экономной отделки. Далее, способом по изобретению должно быть возможно получать предпочтительно светостойкий и особенно мягкий и на ощупь похожий на кожу текстильный материал, который до сих пор можно было получить, в частности, только с помощью образования пористой структуры посредством коагуляции из растворов.

Далее, способ одновременно должен особенно хорошо подходить для добавления огнезащитных средств, антимикробных средств или биоцидов, гидрофильных средств или грязезащитных средств или, соответственно, для придания свойств устойчивости к мытью, свойств не поддерживать горение, антимикробных, гидрофильных или грязеотталкивающих свойств.

Согласно способу по изобретению получение реакционно-способной полиуретановой эмульсии для пропитывающих составов и/или покрытий текстильных полотен проводят таким образом, чтобы посредством реакции полиолов с диизоцианатами, находящимися в недостатке, или реакции комбинации полиолов с ди- и/или триолами с диизоцианатами, находящимися в недостатке, получались средневязкие, оканчивающиеся OH форполимеры, данные форполимеры смешивают с внешним эмульгатором и для последующего сшивания к данным, оканчивающимся OH форполимерам добавляют ди-, три- и/или полиизоцианаты.

Вследствие этого, становится возможным получать особенно мягкие и на ощупь похожие на кожу текстильные полотна, которые обеспечивают хороший комфорт при ношении или, соответственно комфортное использование, в частности принимая во внимание применение текстиля для технических, медицинских, гражданских или военных нужд, в частности применение в обивочных поверхностях, поверхностях мягкой обивки, обшивке, в качестве обивочных материалов для мебели, матрасов, а также в качестве ткани для постельного белья, штор, ламелей, обоев, палаток, геотекстиля, изделий для гигиены или очистки, или в функциональной одежде, такой как спецодежда или защитная рабочая одежда.

В специальном варианте осуществления способа по изобретению должен указываться способ получения обладающих свойством не поддерживать горение текстильных полотен, с помощью которого можно получать особенно экономически выгодный и удовлетворяющий экологическим требованиям, равномерно распределяемый, особенно устойчивый к мытью и долговременно не поддерживающий горение пропитывающий состав и/или покрытие для разнообразного ассортимента текстильных полотен.

Предпочтительно процесс получения реакционно-способных полиуретановых эмульсий для не поддерживающих горение пропитывающих составов и/или покрытий для текстильных полотен происходит таким образом, чтобы в ходе реакции полиолов в присутствии двух- или более OH- или NH2-функционализированных огнезащитных средств с диизоцианатами, находящимися в недостатке, или в ходе реакции полиолов в комбинации с ди- и/или триолами а также с двух- или более OH- или NH2-функционализированными огнезащитными средствами, с диизоцианатами, находящимися в недостатке, получались средневязкие, оканчивающиеся ОН форполимеры, которые смешивают с внешним эмульгатором и для последующего сшивания данных оканчивающихся ОН форполимеров добавляют ди-, три- и/или полиизоцианат.

При этом двух- или более OH- или NH2-функционализированное огнезащитное средство реагирует аналогично применяемым полиолам в ходе реакции присоединения с диизоцианатами таким образом, что происходит ковалентное встраивание в образующуюся форполимерную цепь.

Затем образовавшиеся форполимеры смешивают с внешним эмульгатором и предпочтительно диспергируют в воде, благодаря чему образуется низковязкая эмульсия, которая превосходно пропитывает текстильные полотна.

Затем пропитанное или покрытое реакционно-способной полиуретановой эмульсией или текстильное полотно для сшивания оканчивающихся ОН форполимеров предпочтительно с помощью нагревания отверждают.

Нанесение материала в виде данной полиуретановой эмульсии обладает преимуществом равномерного распределения огнезащитного средства по поверхности волокон текстиля.

Вместе с тем, с помощью химической связи не поддерживающей горение добавки в полимерной матрице, образуется постоянная и устойчивая к мытью огнезащита волокон в обработанном текстиле.

Неожиданно было обнаружено, что встроенные двух- или более OH- или NH2-функционализированные огнезащитные средства мешают кристаллизации полученных полиуретанов, и вследствие этого получается особенно мягкий пропитывающий состав или покрытие, в частности без необходимости последующих добавок, например, OH-функционализированных полисилоксанов.

При этом в качестве пригодных не поддерживающих горение добавок или огнезащитных средств принимают в расчет все молекулы, которые обладают свойствами не поддерживать горение и имеют по меньшей мере две реакционно-способные гидроксильные или аминогруппы, соответственно, в обоих концах молекулы или в боковых цепях.

Предпочтительно в качестве двух- или более OH- или NH2- функционализированных огнезащитных средств применяют

- оканчивающиеся двумя или тремя OH- или NH2- группами фосфиноксиды, в частности общей суммарной формулы [P(О)(-R1)(-R2-OH)(-R3-OH)], где

R1=H, разветвленный или неразветвленный алкильный радикал, имеющий от 1 до 12 атомов C, замещенный или незамещенный арильный радикал, имеющий от 6 до 20 атомов С, замещенный или незамещенный аралкильный радикал, имеющий от 6 до 30 атомов С или замещенный или незамещенный алкарильный радикал, имеющий от 6 до 30 атомов С и

R2, R3=разветвленные или неразветвленные алкиленовые радикалы, имеющие от 1 до 24 атомов С или замещенные или незамещенные алкарильные радикалы, имеющие от 6 до 30 атомов С, причем R2 и R3 могут быть одинаковыми или различаться.

Далее, предпочтительно в качестве двух- или более OH- или NH2-функционализированных огнезащитных средств применяют оканчивающиеся двумя или тремя OH- или NH2- группами олигомеры фосфатов, в частности общей суммарной формулы [P(О)(-OR1)2-О-R2-О]n-P(О)(OR1)2, где n=от 2 до 20, предпочтительно от 2 до 10,

R1=разветвленные или неразветвленные гидроксиалкильные радикалы, имеющие от 2 до 10 атомов С;

R2=алкиленовые группы, имеющие от 2 до 10 атомов С; или оканчивающиеся двумя или тремя OH- или NH2- группами триарилфосфаты, оканчивающиеся двумя или тремя OH- или NH2- группами диарилалкилфосфаты или

реакционно-способные P(III)-фосфорные полиолы, в частности общей суммарной формулы HO-R1-О-[P(О)(R2)-О-R3-О-]P(О)(R2)-О-R1-OH, как например Exolit OP 560 (от фирмы Clariant).

Вышеупомянутый перечень содержит лишь несколько типичных примеров и охватывает не все возможные OH- или, соответственно, NH2-оканчивающиеся огнезащитные средства.

Содержащие фосфор огнезащитные средства действуют, в общем, таким образом, что с одной стороны за счет эндотермической конденсации на материале образуется твердый поверхностный слой из полифосфоновой кислоты, который уже создает барьер против кислорода и тепла. С другой стороны данная полифосфоновая кислота катализирует до его обугливания отделение функциональных групп от полимера. Угольный слой, который возникает при этом, приводит к физической и энергетической защите полимера от очага пожара и предотвращает капание горящего, расплавленного полимера.

Предпочтительно применяют огнезащитные средства, содержащие двух- или более OH- или NH2-функциональные не поддерживающие горение добавки, в количестве примерно от 10 масс.% до 50 масс.%, предпочтительно от 15 масс.% до 35 масс.%, по отношению к полному весу текстиля.

При содержании огнезащитного средства менее, чем 10 масс.% пропитывающий состав показывает не очень хорошее не поддерживающее горение действие. Выше 10 масс.% достигают желаемого не поддерживающего горение действия при одновременно мягком и подобном велюру пропитанном текстиле. Выше 35 масс.% текстиль из-за повышенной массы пропитывающего состава остается мягким, но, тем не менее, становится скорее подобным резине или силикону на ощупь.

Проводили испытания мытьем, при которых нетканые текстильные материалы на основе Evolon® (микроволоконный текстиль из смеси полиамида и сложного полиэфира фирмы Freudenberg), пропитанные полиуретановой эмульсией подвергали десяти моющим циклам при 40°C, 60°C и 90°C. При этом никакого износа покрытия на волокнах не наблюдалось.

Соответствующих уровню техники недостатков стандартных волокнистых материалов с огнезащитными свойствами, таких как например, миграция или, соответственно вымывание огнезащитного средства, и связанных с этим загрязнений окружающей среды, можно избежать как раз с помощью данного варианта осуществления способа по изобретению.

Не поддерживающие горение плавкие добавки соответственно уровню техники добавляют, например, во время получения текстильных волокон или, соответственно, волокнистых материалов из расплавов и обеспечивают вследствие этого равномерное распределение частиц огнезащитного средства в пределах всего соответствующего волокнистого материала. Однако данные частицы не связаны с помощью ковалентных связей. Кроме того, недостатком данного способа является то, что в большинстве случаев требуется большое количество дорогих огнезащитных реактивов, так как они не сконцентрированы на поверхности, а равномерно распределены внутри полимеров, где они оказывают более незначительное действие.

Огнезащитные средства должны быть термоустойчивыми, чтобы переносить преимущественно высокие температуры расплава в течение долгого времени без разрушения. Кроме того, капание полимеров в случае пожара не предотвращается не поддерживающими горение расплавляющимися добавками. При достижении температуры плавления происходит размягчение, и затем капание полимеров. Равномерно распределенное огнезащитное средство может оказывать недостаточное изолирующее или охлаждающее действие, чтобы предотвращать данное явление.

Расплавляющиеся добавки согласно уровню техники должны быть оптимально подобраны к соответствующим полимерам, чтобы они со временем не мигрировали из полимеров и не ухудшали вследствие этого огнестойкие свойства волокон.

Менее значительные изменения свойства материала получают, если огнезащитное средство вносят в качестве дополнительного мономера в основной полимер. Тем не менее, данный способ требует таких же больших количеств при применении, как в случае не поддерживающих горение расплавляющихся добавок. Кроме того, данные огнезащитные полимеры очень дороги и также при применении данных материалов в случае пожара не предотвращается капание расплава. В этой связи, особенно известны волокна Trevira CS (алифатический, карбоксилфункциональный фосфинат к которому в основную цепь от 3 масс.% до 20 масс.% кислотных компонентов присоединены реакцией конденсации, от фирмы Trevira GmbH или, соответственно Hoechst AG, см., например, DE 3940713 A) и волокна Ulkanol ES-PET (ароматический фосфинат с 12,2 масс.% фосфора в боковой цепи, от фирмы Schill und Seilacher, см., например, DE 10330774 A1).

Нетканые текстильные материалы могут также иметь не поддерживающие горение свойства благодаря применению внутренних огнезащитных волокон, как например, арамидных волокон, стекловолокон или меламиновых волокон. Тем не менее, при этом недостатки состоят с одной стороны в высокой цене данных волокон, и с другой стороны, в большинстве случаев, в недостаточных текстильных качествах используемых волокон относительно комфортного ношения. Стекловолокна, например, вызывают зуд и раздражают кожу.

Гораздо более экономичным, чем три вышеупомянутых способа является нанесение огнезащитного средства в виде покрытия. При этом огнезащитное средство находится только на поверхности текстиля и действует вследствие этого только там, где оно необходимо. Для нанесения в виде покрытия выбор не поддерживающих горение добавок значительно свободнее, так как данные добавки могут находиться отдельно и не должны долго выдерживать высокую температуру плавления и температуру формования, которая может привести к преждевременному разрушению добавки. Кроме того, одно и то же единственное покрытие можно наносить на различные текстильные материалы, что делает существенно более гибкими возможности применения.

Напротив, равномерное распределение огнезащитного средства на поверхности волокон, а также стойкость к мытью покрытия - задачи, которые решают данным предпочтительным вариантом осуществления способа по изобретению.

В предпочтительном альтернативном или совокупном варианте осуществления способа получения реакционно-способной полиуретановой эмульсии или, соответственно мягкого полиуретана, а также, в частности не поддерживающего горение пропитывающего состава и/или покрытия для текстильных полотен, должен быть предложен способ антимикробной обработки текстильных полотен, при котором возможно получить особенно экономичный и не загрязняющий окружающую среду, однородно распределенный, особенно стойкий к стирке и долговременный антимикробный пропитывающий состав и/или покрытие для разнообразных текстильных полотен.

Предпочтительно способ получения реакционно-способной полиуретановой эмульсии для антимикробного пропитывающего состава и/или покрытия текстильных полотен проводят двумя различными путями:

Во-первых синтез предпочтительно может происходить таким образом, что средневязкие, оканчивающиеся ОН форполимеры получают в ходе реакции полиолов, в присутствие антимикробных средств или биоцидов, которые имеют от двух и более функциональных, способных к присоединению к изоцианатам групп, с диизоцианатами в недостатке или получают в ходе реакции полиолов в комбинации с ди- и/или триолами, а также антимикробными средствами или биоцидами, которые имеют от двух и более функциональных, способных к присоединению к изоцианатам групп, с диизоцианатами, затем данные форполимеры смешивают с внешним эмульгатором и для дальнейшего сшивания оканчивающихся ОН форполимеров добавляют ди-, три- и/или полиизоцианат.

В качестве функциональных, способных к присоединению к изоцианату групп, принимают во внимание в частности гидроксильные, амино-, карбоксильные и/или сульфидные группы, предпочтительно гидроксильные или аминогруппы.

Под антимикробным средством в данной работе понимают материал, который сокращает способность расширения или заразность микроорганизмов или убивает их или, соответственно, инактивирует. К антимикробным веществам принадлежат антибиотики против бактерий и противогрибковые средства против грибов и патогенных дрожжей. Далее, к антимикробным веществам причисляют все антипаразитические средства, к которым в свою очередь причисляют антигельминтные средства против паразитических червей и антипротозойные средства против патогенных амеб. Наряду с этими группами веществ, которые служат для непосредственной специфической терапии, все дезинфицирующие средства также относятся к антимикробным веществам. Наряду с вышеназванными возбудителями они могут инактивировать также вирусы.

Биоцидами являются активные вещества, применяемые для борьбы с вредителями в не аграрной области, химикаты и микроорганизмы против вредоносных организмов, например, крыс, насекомых, грибов, микробов, такие как, например, дезинфицирующие средства, крысиные яды или средства для защиты древесины. Под биоцидами в данной работе понимают активные вещества или составы, которые предназначены для того, чтобы разрушать вредоносные организмы химическим или биологическим путем, чтобы отпугивать, обезвреживать или предотвращать появление вредителей или бороться с ними другим способом.

Антимикробные средства или биоциды с двумя или более гидроксильными, амино-, карбоксильными и/или сульфидными функциональными группами реагируют ранее описанным способом аналогично применяемым полиолам в ходе реакции присоединения с диизоцианатами и, таким образом, без прекращения полимеризации с помощью ковалентных связей встраиваются в образующуюся цепь форполимера. С помощью данных связей антимикробное действие происходит при контакте без высвобождения и загрязнения окружающей среды.

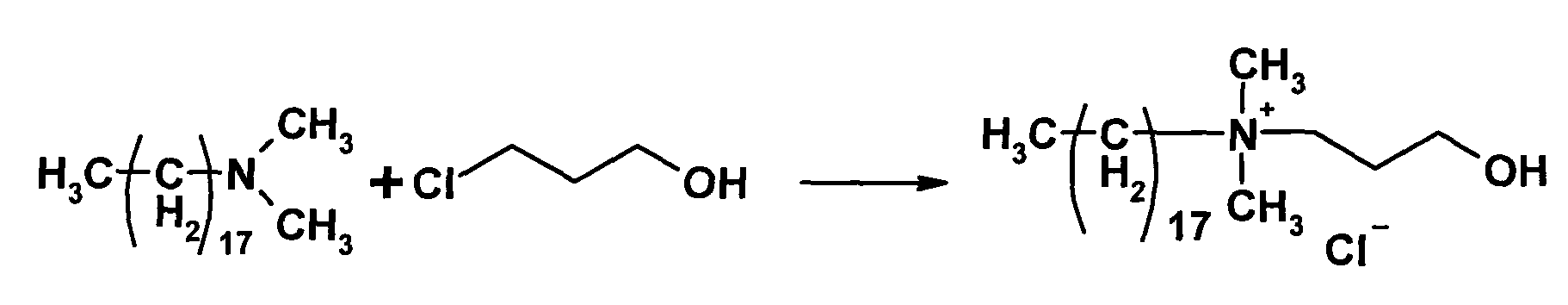

В качестве антимикробных средств или биоцидов предпочтительно применяют четвертичные аммониевые соединения или, соответственно, соединения пиридина, которые имеют в качестве заместителей по меньшей мере один алкильный радикал с длиной большей или равной десяти атомам углерода, а также две или больше функциональных, способных к присоединению к изоцианату групп, предпочтительно OH- или NH2-групп.

Полученные данным способом форполимеры смешивают с внешним эмульгатором и предпочтительно диспергируют в воде, вследствие чего образуется низковязкая эмульсия, которой можно пропитывать текстильные полотна.

Неожиданно было обнаружено, что встраивание предпочтительно четвертичных аммониевых соединений, в частности по причине их подобной поверхностно-активным веществам структуры или, соответственно, амфотерной структуры, стабилизирует водную дисперсию и приводит к улучшению способности к эмульгированию применяемых форполимеров. Предпочтительно вышеуказанные антимикробные средства или биоциды применяют в количествах в интервале от 2 масс.% до 15 масс.%, предпочтительно от 5 масс.% до 10 масс.%, по отношению к общей массе текстиля.

Ниже 2 масс.% пропитывающий состав с антимикробным средством или биоцидом не показывает особенно хорошего антимикробного или биоцидного действия. Выше 2 масс.% достигают желаемого антимикробного или биоцидного действия при одновременно мягком и подобным велюру на ощупь пропитанном текстиле.

Нанесение в виде полиуретановой эмульсии предоставляет преимущество равномерного распределения антимикробной или бактерицидной обработки на поверхности волокон текстиля.

Антимикробное действие можно обобщенно описать следующим образом:

a) адсорбция на поверхности,

b) диффузия сквозь клеточную стенку,

c) соединение с цитоплазматической мембраной,

d) дестабилизация цитоплазматической мембраны,

e) освобождение цитоплазматической мембраны от ионов K+ и других составных частей и

f) клеточная смерть, например, смерть клетки бактерии.

Сшивание эмульгированных оканчивающихся ОН форполимеров происходит при добавлении ди-, три- и/или полиизоцианата, предпочтительно с нагреванием пропитанного или покрытого текстиля.

Альтернативный способ получения реакционно-способной полиуретановой эмульсии для антимикробного пропитывающего состава и/или покрытия текстильных поверхностей предусматривает предпочтительно, чтобы средневязкие, оканчивающиеся ОН форполимеры получали в ходе реакции полиолов в комбинации с ди- и/или триолами с диизоцианатами в недостатке, без того чтобы во время получения форполимеров добавлялись антимикробные добавки или биоциды.

Полученные форполимеры эмульгируют аналогично вышеописанному способу и затем смешивают с три- и/или полиизоцианатом, который, в противоположность вышеописанному способу, предпочтительно подвергают перед этим (то есть, после эмульгирования и перед перемешиванием) реакции с взятым в недостатке с антимикробным средством или биоцидом, который имеет функциональную группу, способную к присоединению к изоцианату.

В качестве функциональных, способных к присоединению к изоцианату групп, рассматривают в частности гидроксильную, амино-, карбоксильную и/или сульфидную группу, предпочтительно гидроксильную или аминогруппу.

Как уже было описано, получение полиуретановых форполимеров должно происходить в недостатке NCO для того, чтобы получать OH-оканчивающиеся и при этом стабильные при хранении форполимеры. Тем не менее, при недостатке NCO не может гарантироваться полное встраивание при предшествующем добавлении однофункциональных антимикробных добавок или биоцидов, в частности, при добавлении во время получения форполимеров. Вследствие этого, в частности мономеры, антимикробные добавки или биоциды позднее попадают в эмульсию, а также сокращается содержание встроенных с помощью ковалентных связей антимикробных средств или биоцидов в форполимере.

Предпочтительно в данном случае диизоцианаты не применяют для сшивания полиуретановой эмульсии. В основном при линейном росте цепей образуются более твердые продукты. При сшивании с три- или полифункциональными изоцианатами образуются разветвленные системы, которые образуют более мягкие продукты. Причиной этого является нарушение кристаллизации из-за разветвления.

В случае антимикробной или, соответственно биоцидной обработки последствием применения диизоцианатов может быть даже обрыв цепи и вместе с этим потеря механических свойств, так как одни NCO-группы реагировали бы с антимикробными добавками или биоцидами, а другие NCO-группы реагировали бы с оканчивающимися ОН форполимерами. Таким образом, соответственно, хотя к каждому концу полимерной цепи через диизоцианатные мостики присоединилась бы молекула антимикробной добавки или биоцида, однако дальнейший рост цепи более не был бы возможным.

Текстильные поверхности в данном варианте способа также пропитывают или покрывают предпочтительно реакционно-способной полиуретановой эмульсией и для последующего сшивания оканчивающиеся ОН форполимеров высушивают.

Предпочтительно в качестве одного из функциональных антимикробных средств или биоцидов применяют четвертичные аммониевые соединения или, соответственно соединения пиридина, которые в качестве заместителя имеют по меньшей мере один алкильный радикал с длиной большей или равной десяти атомам углерода и одну функциональную, способную к присоединению к изоцианату группу, такую как гидроксильную, амино-, карбоксильную и/или сульфидную группу. Особенно предпочтительными являются однократно OH- или NH2-функциональные группы.

Реакцию однократно функциональных четвертичных аммониевых соединений с три- или полиизоцианатами проводят предпочтительно в атмосфере азота в предпочтительно полярном апротонном растворителе, предпочтительно при 60°C в течение двух дней. Разумеется, время реакции можно существенно уменьшить с помощью добавки катализаторов или повышения температуры.

Молярное соотношение изоцианатных групп и способных к присоединению к изоцианатам функциональных групп четвертичного аммонийного соединения находится предпочтительно в интервале от 3:1,5 до 3:0,5, особенно предпочтительно в интервале от 3:1,1 до 3:0,9.

В качестве растворителя принципиально принимают в расчет все полярные апротонные растворители. Тем не менее, предпочтительными являются такие растворы, которые можно легко удалять после окончания реакции и которые обладают самым незначительным, вредным для работы и окружающей среды влиянием. При этом, особенно предпочтительным является такой растворитель, как бутанол.

Предпочтительно применяют антимикробные средства или биоциды, которые имеют функциональную, способную к присоединению к изоцианату группу, в количествах в интервале от 2 масс.% до 15 масс.%, предпочтительно от 5 масс.% до 10 масс.%, по отношению к общей массе текстиля.

Ниже 2 масс.% пропитывающий состав с антимикробным средством или биоцидом не оказывает желаемого антимикробного или биоцидного действия. Выше 2 масс.% достигают желаемого антимикробного или биоцидного действия при одновременно мягком и похожим на велюр на ощупь пропитанном текстиле.

Для обоих способов синтеза считается, что длительная или постоянная защита волокон от микробного или биологического поражения гарантируется химическим встраиванием в полимерную матрицу антимикробных добавок или биоцидов, и вместе с тем обработанные текстильные полотна не портятся от стирки.

Таким образом, проводились испытания мытьем, при которых пропитанные полиуретановой эмульсией нетканые текстильные материалы на основе Evolon® (текстиль из микроволокон из смеси сложного полиэфира и полиамида фирмы Freudenberg) при 40°C, 60°C и 90°C подвергали десяти моющим циклам. При этом не наблюдалось никакого повреждения покрытия на волокнах.

Описанных ниже недостатков соответствующих уровню техники стандартных волокнистых материалов с антимикробной обработкой, как например миграции или, соответственно, вымывания биоцидов, и связанного с этим загрязнения окружающей среды можно избежать с помощью предпочтительного варианта осуществления антимикробной обработки по изобретению.

Текстиль с антимикробной обработкой в настоящее время продвигается все больше. Причинами для его развития являются уменьшение вызываемого потом запаха, возможность предотвращения инфекций или даже лечение заболеваний кожи, таких как нейродермиты.

Как правило, такие имеющие антимикробную обработку текстильные материалы основываются на волокнистых материалах, которые либо смешивают с антимикробными добавками во время процесса получения, либо на поверхность которых наносят покрытие из обладающих антимикробным действием материалов.

В вышеуказанном случае особенно часто реализуют системы с триклозаном, как например, Rhovyl® AS (от фирмы Rhovyl) или Amicor® (от фирмы Ibena, Textilwerke Beckmann GmbH), или с соединениями серебра, как например, Meryl® Skinlife (от фирмы Nylstar), Trevira bioactive (от фирмы Trevira).

При использовании покрытий волокон работают в большинстве случаев с антимикробными добавками на основе металлов или солей металлов. Примерами данных добавок являются Padycare® - продукты фирмы tex-a-med (посеребренный текстиль) или R.STAT (покрытые сульфидом меди волокнистые материалы). Основным недостатком полимерных волокнистых материалов с содержанием низкомолекулярных антимикробных веществ является то, что они могут не быть зафиксированы с помощью ковалентной связи и вследствие этого могут постоянно удаляться из текстиля в процессах мытья или миграции. Это приводит со временем к истощению действующего вещества и вместе с тем к снижению эффективности материала при одновременном загрязнении окружающей среды. Похожие проблемы могут встречаться также у других волокон, имеющих покрытие, так как покрытие при механических нагрузках, которые возникают, например, при ношении или в процессе стирки, может вытираться, так как оно не соединено с помощью ковалентных связей с окружающей полимерной матрицей.

В предпочтительном альтернативном или совокупном варианте осуществления способа получения реакционно-способной полиуретановой эмульсии или, соответственно, мягкого полиуретана, в частности для не поддерживающего горение и/или антимикробного пропитывающего состава и/или покрытия для текстильных поверхностей, должен указываться способ для гидрофильной обработки текстильных поверхностей.

Предпочтительно способ получения реакционно-способной полиуретановой эмульсии для гидрофильного пропитывающего состава и/или покрытия текстильных поверхностей проводят таким образом, чтобы получались средневязкие, оканчивающиеся OH форполимеры в ходе реакции полиолов, в присутствии полярных, неионогенных сополимеров в качестве гидрофильного средства, с диизоцианатами в недостатке, или в ходе реакции полиолов в комбинации с ди- и/или триолами, а также с полярными, неионогенными сополимерами в качестве гидрофильного средства, с диизоцианатами в недостатке, или в ходе реакции применяемого в качестве полиола гидрофильного простого полиэфирполиола с диизоцианатами в недостатке, и данные форполимеры смешивают с внешним эмульгатором, а также для последующего сшивания оканчивающихся OH форполимеров добавляют ди-, три- и/или полиизоцианат.

Применяемые в качестве гидрофильного средства полярные, неионогенные сополимеры или, соответственно гидрофильные простые полиэфирполиолы реагируют при этом в ходе реакции присоединения с диизоцианатами и таким образом с помощью ковалентных связей встраиваются в образующуюся форполимерную цепь. Затем образовавшиеся форполимеры смешивают с внешним эмульгатором и диспергируют предпочтительно в воде, вследствие чего образуется низковязкая эмульсия, которой очень хорошо можно пропитывать или покрывать текстильные поверхности.

Данные пропитанные или покрытые реакционно-способной полиуретановой эмульсией текстильные поверхности высушивают при нагревании со сшиванием оканчивающихся ОН форполимеров. Под реакционно-способными полиуретановыми эмульсиями понимают смешанные с ди-, три- и/или полиизоцианатами, эмульгированные, оканчивающиеся OH форполимеры.

В качестве гидрофильных средств предпочтительно применяют гидрофильный простой полиэфирполиол на основе этиленоксида и/или пропиленоксида или, соответственно, их производных или сополимеров с молекулярной массой от 400 до 6000.

Предпочтительно применяют гидрофильные полиэфирполиолы с молекулярной массой в интервале от 600 до 2000, которые встраиваются либо в основную цепь молекулы форполимера, либо в виде боковых цепей с помощью ковалентных связей. Особенно предпочтительно применение полиэтиленгликоля и/или полипропиленгликоля, наиболее предпочтительно применение полиэтиленгликоля.

По причине гидрофильных свойств форполимеров, которые получают с помощью встраивания неионных, полярных сополимеров, предпочтительно полиэтиленгликоля, становится существенно легче получать эмульсию и при этом она показывает, в частности, в противоположность гидрофобным системам явно более повышенную стабильность при хранении. Явление повышенной стабильности при хранении можно обосновать тем, что встраивание полярных, неионогенных групп увеличивает силы отталкивания между частицами полиуретана, вследствие чего уменьшается тенденция к агломерации, и благодаря этому эмульсия стабилизируется.

Преимущества неионогенной эмульсии состоят также в ее стабильности по отношению к замораживанию, изменениям рН и добавлениям электролита.

При применении чистого полиэтиленгликоля в качестве основного полиола получаются очень гидрофильные продукты, которые, однако, имеют худшие механические свойства, например, относительно истирания.

Поэтому особенно предпочтительной является комбинация из более гидрофобных полиолов, которые демонстрируют в конечном продукте лучшие механические свойства, например, по отношению к истиранию, таких как, например, поликапролактон и/или политетрагидрофуран и гидрофильного полиэфирполиола, в частности, полиэтиленгликоля, для улучшения гидрофильности.

Предпочтительно применяют гидрофильные средства в количествах в интервале от 5 масс.% до 80 масс.%, предпочтительно от 5 масс.% до 35 масс.%, по отношению к общей массе форполимера.

Ниже 5 масс.% пропитывающий состав с гидрофильным средством не имеет особенно хороших гидрофильных свойств. Выше 5 масс.% достигаются желаемые гидрофильные свойства при одновременно мягком и похожим на велюр на ощупь пропитанном текстиле. Выше 35 масс.% текстиль хотя и остается мягким из-за повышенного количества пропитывающего состава, но получается при этом скорее похожим на ощупь на резину или силикон.

Химическое встраивание, в частности, блоков полиэтиленоксида в полимерную матрицу обеспечивает долговременный гидрофильный эффект. Стабильность при хранении данной эмульсии по сравнению с ее гидрофобными вариантами, которые, в частности, основаны на комбинации гидрофобных полиолов и полидиметилсилоксанов, явно выше. Дополнительно улучшается паропроницаемость пропитанного текстиля.

В предпочтительном альтернативном или совокупном варианте осуществления способа получения реакционно-способной полиуретановой эмульсии или, соответственно, мягкого полиуретана, в частности для не поддерживающего горение и/или антимикробного пропитывающего состава и/или покрытия для текстильных поверхностей, должен указываться способ грязеотталкивающей обработки текстильных поверхностей, при котором возможно получить особенно экономичный и не загрязняющий окружающую среду, равномерно распределенный, особенно устойчивый к мойке, и особенно устойчивый к образованию пятен пропитывающий состав и/или покрытие для разнообразных текстильных поверхностей, без отрицательного влияния на их особенную мягкость на ощупь.

Предпочтительно способ получения реакционно-способной полиуретановой эмульсии для грезеотталкивающего пропитывающего состава и/или покрытия для текстильных поверхностей проводят таким образом, чтобы получались средневязкие, оканчивающиеся ОН форполимеры в ходе реакции полиолов, в присутствии двух- или более OH- или NH2-функциональных грязеотталкивающих средств, с диизоцианатами в недостатке или в ходе реакции полиолов, в комбинации с ди- и/или триолами, а также двух- или более OH- или NH2-функциональными грязеотталкивающими средствами, с диизоцианатами в недостатке, и данные форполимеры смешивают с внешним эмульгатором, а также для последующего сшивания оканчивающихся ОН форполимеров добавляют ди-, три- и/или полиизоцианат.

Термином «грязь» в данной работе обозначают все нежелательные инородные вещества на текстиле или других поверхностях. Грязь представляет собой не поддающееся однозначному определению вещество, так как она состоит из многих различных отдельных компонентов. Классификация может производиться согласно литературе (Enders, H.; Wiest, H. K., öl abweisende Ausrüstung mit Fluorchemikalien, MTB 41 (1960), S. 1135- 1144).

Двух- или более OH- или NH2-функциональные грязеотталкиающие средства реагируют при этом аналогично применяемым полиолам в ходе реакции присоединения с диизоцианатами, и при этом с помощью ковалентной связи встраиваются в образующуюся цепь форполимера.

Затем образующиеся форполимеры смешивают с внешним эмульгатором и предпочтительно диспергируют в воде, вследствие чего образуется низковязкая эмульсия, которой пропитывают текстильные поверхности.

Пропитанные или покрытые реакционно-способной полиуретановой эмульсией или текстильные поверхности для сшивания оканчивающихся ОН форполимеров высушивают при нагревании. Под реакционно-способной полиуретановой эмульсией понимают смешанные с ди-, три- и/или полиизоцианатами эмульгированные оканчивающиеся ОН форполимеры.

Нанесение в виде данной полиуретановой эмульсии имеет преимущество равномерного распределения грязеотталкиающего средства или, соответственно, защиты от пятен на поверхности волокон текстиля.

С помощью химического встраивания грязеотталкивающего средства в полимерную матрицу обеспечивается долговременная и при этом стойкая к стирке защита волокон от пятен.

В качестве пригодных грязеотталкивающих средств или защищающих от пятен средств принимают в расчет, при этом все молекулы, которые улучшают грязеотталкивающие свойства образующегося впоследствии полиуретана и одновременно располагают двумя или тремя реакционно-способными гидроксильными или аминогруппами на ее обоих концах или в необязательно имеющихся боковых цепях.

С помощью применяемых согласно уровню техники в качестве гидрофобных средств эмульсий парафинов и жирно-модифицированных целлюлозных структурообразующих средств можно достигать хорошего водоотталкивания и высокой стойкости к напору воды, однако сопротивление износу, в частности после химических чисток, ограничено.

В противоположность этому данные, применяемые в качестве грязеотталкивающих, средства представляют собой предпочтительно двух- или более OH- или NH2-функциональные фторированные полиолы, в частности линейные или разветвленные перфторполиолы на основе фторированного полиметиленоксида, полиэтиленоксида, полипропилен- или политетраметиленоксида или их сополимеров, которые, в частности, заблокированы на концах этиленоксидом, с молекулярной массой в интервале от 500 до 6000, особенно предпочтительно в интервале от 2000 до 3000.

При этом коммерчески доступными являются фторированные полиолы, например, поли(этиленоксидметиленоксид)сополимеры, например, Fomblin® фирмы Solvay Solexis, с общей суммарной формулой X-CF2-О-(CF2-CF2-О)n-(CF2O)m-CF2-X, у которых реакционно-способные OH-группы являются заблокированными. Конечные группы X при этом соответствуют функциональным группам -CH2-OH (Fomblin Z DOL 2000, 2500, 4000 фирмы Solvay Solexis), -CH2-(О-CH2-CH2)p-OH (Fomblin Z DOL TX фирмы Solvay Solexis) и -CH2-О-CH2-CH(OH)-CH2-OH (Fomblin Z Teтpaol фирмы Solvay Solexis).

Следующими пригодными фторированными полиолами являются, например, тип L-12075 от 3M Corporation или, соответственно MPD-полиолы от фирмы DuPont.

Наряду с полностью фторированными системами пригодны также полиолы, которые располагают фторированными боковыми цепями, как например продукты фирмы OMNOVA с общей суммарной формулой HO-[CH2C(CH3)(CH2-О-CH2-CF3)CH2-О]x-CH2-C(CH3)2-CH2-[О-CH2C(CH3)(CH2-О-CH2-CF3)CH2]y-OH и HO-[CH2C(CH3)(CH2-О-CH2-CF2-CF3)CH2-О]x-CH2-C(CH3)2-CH2-[О-CH2C(CH3)(CH2-О-CH2-CF2-CF3)CH2]y-OH, причем сумма x и y приблизительно составляет 6 (PolyFox PF-636 и PolyFox PF-656) или 20 (PolyFox PF-6320 и PolyFox PF-6520).

По сравнению с полностью фторированными системами OMNOVA-продукты лучше смешиваются c полиолами, однако, данные системы отличаются небольшими грязеотталкивающими свойствами по причине низкого содержания фторированных атомов углерода.

Предпочтительно двух- или более OH- или NH2-функциональные грязеотталкивающие средства применяют в количествах в интервале от 5 масс.% до 85 масс.%, предпочтительно от 10 масс.% до 20 масс.%, по отношению к общему весу форполимера.

Ниже 5 масс.% пропитывающий состав грязеотталкивающего средства не показывает достаточно хорошую защиту от пятен. Выше 5 масс.% достигают желаемых грязеотталкивающих свойств при одновременно мягком и похожим на велюр на ощупь пропитанном текстиле.

Предпочтительные варианты осуществления способа получения реакционно-способных полиуретановых эмульсий или, соответственно, мягких полиуретанов без или в комбинации с не поддерживающей горение, антимикробной, гидрофильной или грязеотталкивающей обработкой представлены в зависимых пунктах формулы изобретения.

Для получения низкомолекулярных форполимеров предпочтительно наряду с жидкими при комнатной температуре полиолами с короткой цепью также применяют твердые при комнатной температуре высокомолекулярные полиолы.

Предпочтительно в данном способе применяют гидрофобные полиолы.

Предпочтительно в данном способе в качестве основы для полиолов применяют:

- полиадипат с молекулярной массой от 400 до 6000,

- поликапролактон с молекулярной массой от 450 до 6000,

- поликарбонат с молекулярной массой от 450 до 3000,

- сополимер из поликапролактона и политетрагидрофурана с молекулярной массой от 800 до 4000,

- политетрагидрофуран с молекулярной массой от 450 до 6000,

- гидрофобные простые полиэфирполиолы, в частности полиэфирполиолы с более длинными алкильными участками, чем полиэтиленгликоль и полипропиленгликоль, а также их сополимеры, с молекулярной массой от 400 до 6000,

- сложные эфиры жирных кислот с молекулярной массой от 400 до 6000 и/или

- функциональные полисилоксаны с органическими концевыми группами с молекулярной массой от 340 до 4500.

Применяемые полиолы предпочтительно находятся в жидкой форме.

Предпочтительно полиолы без или в комбинации с ди- и/или триолами, а также без или в комбинации с OH-функциональными огнезащитными средствами, антимикробными, гидрофильными или грязеотталкивающими средствами подвергают реакции с диизоцианатами в молярном соотношении OH/NCO от 2 к 1 до 6 к 5. Это означает, что предпочтительно

- полиолы с диизоцианатами или

- полиолы в комбинации с ди- и/или триолами с диизоцианатами или

- комбинации из полиолов и OH-функциональных огнезащитных средств, антимикробных средств или биоцидов, грязеотталкивающих средств или гидрофильных средств, в частности полярных, неионных сополимеров, как в частности простых полизфирполиолов, с диизоцианатами или

- комбинации из полиолов, ди- и/или триолов, а также OH-функциональных огнезащитных средств, антимикробных средств или биоцидов, грязеотталкивающих средств или гидрофильных средств, в частности полярных, неионных сополимеров, как в частности полиэфирполиолов, с диизоцианатами

подвергают реакции в молярном соотношении OH/NCO от 2 к 1 до 6 к 5.

Под добавлением внешнего эмульгатора в данном документе понимают, что оканчивающиеся ОН форполимеры смешивают с вымываемым эмульгатором, причем эмульгатор не встраивается в цепь полиуретана.

На данной стадии способа по причине полного превращения изоцианатов с полиолами эмульгатор не может встраиваться в цепь полиуретана. Также невозможна реакция с эмульгатором свободных OH-группы в форполимере.

Имеет значение, чтобы форполимер сначала равномерно размешивался с эмульгатором, прежде чем к смеси форполимера с эмульгатором медленно предпочтительно по касательной, в частности с помощью высокоскоростного перемешивания диспергирующим диском или с помощью центробежного смесителя добавляют воду. При диспергировании или, соответственно, после диспергирования форполимеров в воде не происходит никакого роста цепи. Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительным является интервал от 600 до 800 оборотов в минуту.

Эмульсию форполимера в одной из следующих стадий способа смешивают с ди-, три- или полиизоцианатом для последующего сшивания.

Для реакции полиолов без или в комбинации с ди- и/или триолами, а также без или в комбинации с OH-функциональными огнезащитными средствами, антимикробными, грязеотталкивающими или гидрофильными средствами с диизоцианатами, в частности принимая во внимание хорошее удовлетворяющее экологическим требованиям качество и хорошую светостойкость предпочтительно применяют алифатические, циклоалифатические и/или не ароматические гетероциклические диизоцианаты. Предпочтительно в качестве диизоцианатов применяют:

гексаметилендиизоцианат, изофорондиизоцианат, 1,4-циклогександиизоцианат, 1-метил-2,4-циклогександиизоцианат, 1-метил-2,6-циклогександиизоцианат, 4,4'-дициклогексилметандиизоцианат, 2,4-дициклогексилметандиизоцианат, 2,2'-дициклогексилметандиизоцианат и/или смеси их изомеров.

Это означает, что предпочтительно подвергают реакции

- полиолы с диизоцианатами или

- полиолы в комбинации с ди и/или триолами с диизоцианатами, или

- комбинации из полиолов и OH-функциональных огнезащитных средств, антимикробных средств или биоцидов, грязеотталкивающих средств или гидрофильных средств, в частности полярных, неионогенных сополимеров, как в частности полиэтиленгликоля, с диизоцианатами, или

- комбинации из полиолов и ди и/или триолов, а также огнезащитных средств, антимикробных средств или биоцидов, грязеотталкивающих средств или гидрофильных средств, в частности полярных, неионных сополимеров, как в частности полиэтиленгликоля, с вышеуказанными диизоцианатами.

Предпочтительно для получения оканчивающихся ОН форполимеров, полиолы без или в комбинации с ди и/или триолами, а также без или в комбинации с OH-функциональными огнезащитными средствами, антимикробными, грязеотталкивающими или гидрофильными средствами подвергают реакции с диизоцианатами при температуре от 80°C до 140°C, предпочтительно при 120°C.

Предпочтительно, добавление катализаторов не требуется.

После полного преобразования полиолов и необязательно дополнительных OH-функциональных средств с диизоцианатами получаются низкомолекулярные форполимеры с еще свободными OH-группами и средней вязкостью в интервале от 5000 мПа·с до 30000 мПа·с при 70°C-85°C, которые в данной работе обозначают как средневязкие форполимеры.

Свободный и вместе с тем ядовитый изоцианат в полученном оканчивающемся ОН форполимере после полного окончания реакции более не обнаруживается. Измерение содержания изоцианата, например, по Spielberger (DIN 53185 (1974) или, соответственно EN ISO 11909), можно поэтому принять как критерий оценки полного преобразования исходных веществ.

Затем форполимер охлаждают предпочтительно примерно до 80°C, причем форполимер при данной температуре обнаруживает среднюю вязкость в интервале от 5000 мПа·с до 30000 мПа·с. У этой вязкости есть то преимущество, что для последующего процесса эмульгирования не требуются никакие органические растворители для разбавления, вследствие чего возможен особенно удовлетворяющий экологическим требованиям способ на основе исключительно одной воды (т.н. "green chemistry").

Для того чтобы диспергировать оканчивающиеся ОН форполимеры в воде, их предварительно смешивают с внешним эмульгатором или смесью эмульгаторов. Под добавкой внешнего эмульгатора в данной работе понимают, что оканчивающиеся ОН форполимеры смешивают с эмульгатором, который позднее вымывается из материала, причем данный эмульгатор не встраивается в цепь полиуретана. На данной стадии способа по причине полного превращения изоцианатов с полиолами эмульгатор не может встраиваться в цепь полиуретана. Также не возможна реакция с эмульгатором свободных OH-группы форполимера.

В предпочтительном варианте осуществления способа по отношению к 100 массовым частям форполимера добавляют от 2,5 до 15 массовых частей эмульгатора, предпочтительно от 5 до 10 массовых частей эмульгатора.

Предпочтительно применяют анионные и/или неионные эмульгаторы. Предпочтительно в данном способе применяют эмульгатор на основе этоксилатов жирных спиртов и/или лаурилсульфата натрия.

Неожиданно оказалось, что форполимеры, которые содержат обладающие антимикробным или биоцидным действием четвертичные аммониевые соединения в полимерной цепи, показывают существенно лучшую способность эмульгироваться, чем сравнимые форполимеры без встроенных четвертичных аммониевых соединений. Это свойство можно объяснить подобной поверхностно активным веществам структурой четвертичных аммониевых соединений. Они действуют аналогично ионным эмульгаторам, как например, лаурилсульфат натрия, и вследствие этого выполняют двойную функцию встроенного эмульгатора и биоцида или антимикробного средства.

Хороший опыт имелся, в частности, в случае желаемого гидрофильного пропитывающего состава и/или покрытия, также с эмульгатором на основе этоксилата касторового масла, который при последующем сшивании пропитывающего состава и/или покрытия встраивается в полимерную сеть полиуретана и гидрофильность полученного пропитывающего состава и/или покрытия усиливается.

Для всех вариантов способа имеет значение, чтобы форполимер сначала равномерно размешивался с эмульгатором, прежде чем к смеси форполимера с эмульгатором медленно предпочтительно по касательной, в частности с помощью высокоскоростного перемешивания диспергирующим диском добавляют воду. Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительным является интервал от 600 до 800 оборотов в минуту.

При диспергировании или, соответственно, после диспергирования форполимеров в воде не происходит никакого роста цепи. К эмульсии форполимера только на следующей стадии способа добавляют ди-, три- или полиизоцианат для сшивания.

Смесь форполимера с эмульгатором диспергируют предпочтительно в от 55 до 120 массовых частей воды, предпочтительнее от 70 до 100 массовых частей воды, по отношению к 100 массовым частям форполимера.

Эмульсию форполимера можно получать с содержанием форполимера предпочтительно в интервале от 50 масс.% до 60 масс.% и вязкостью меньше 300 мПа·с. Высокая концентрация выгодна для стабильности и транспортировки эмульсии оканчивающегося ОН форполимера. Кроме того не требуется транспортировка ненужной воды, а разбавление возможно производить на месте.

Полученные оканчивающихся ОН форполимеры стабильны для хранения в водной эмульсии при комнатной температуре несколько месяцев, впоследствии отверждаются с изоцианатами и пригодны для экономичного способа пропитки и/или покрытия. Благодаря применению предпочтительно алифатических и/или циклоалифатических, неароматических диизоцианатов, получают алифатические оканчивающиеся OH форполимеры, которые при последующем отверждении алифатическими изоцианатами дают в итоге особенно благоприятные для окружающей среды и светостойкие алифатические полиуретаны.

Для последующего сшивания оканчивающиеся ОН форполимеров предпочтительно добавляют алифатические ди-, три- и/или полиизоцианаты. Предпочтительно применяют триизоцианаты, предпочтительно тримеризаты на основе изофорондиизоцианата или тримеризаты гексаметилендиизоцианата.

Мономерные, алифатические триизоцианаты не ядовиты в противоположность алифатическим диизоцианатам.

Далее, применение триизоцианатов отличается выгодной реакционно-способностью. Смесь дисперсии оканчивающихся ОН форполимеров с триизоцианатом обладает относительно большой жизнеспособностью при комнатной температуре, а при повышенной температуре происходит быстрая реакция оканчивающихся ОН форполимеров с триизоцианатами.

С триизоцианатами можно получать полиуретаны с особенно хорошими механическими свойствами и особенно высокой температурной стабильностью.

Для всех вариантов способа изоцианат для последующего сшивания оканчивающихся OH форполимеров предпочтительно гомогенизируют с тем же самым эмульгатором, который применяют при диспергировании форполимера.

При этом предпочтительно по отношению к 100 массовым частям изоцианата добавляют от 5 до 50 массовых частей эмульгатора, предпочтительно от 15 до 25 массовых частей эмульгатора, и при перемешивании вводят в такое количество дисперсии форполимера, чтобы эквивалентное соотношение свободных OH-групп в форполимере и изоцианатных групп ди-, три- и/или полиизоцианата предпочтительно находилось в интервале от 0,8 к 1,2 до 1 к 2, особенно предпочтительно от 1 к 1,2 до 1 к 1,8 и наиболее предпочтительно 1 к 1,5.

Реакционно-способная смесь полиуретановой эмульсии с изоцианатом стабильна для хранения в течение нескольких часов. Вязкость полиуретановой эмульсии в зависимости от установленной концентрации для процесса пропитки лежит в пределах до 500 мПа·с.

Изменения вязкости или образования пены из-за реакции воды с изоцианатом на данном этапе не обнаружено.

В особенно предпочтительном варианте осуществления способа получения реакционно-способной полиуретановой эмульсиии, в процессе пропитывания и/или нанесения покрытия текстильные поверхности, как например, нетканые материалы, ткани или трикотаж, пропитывают или, соответственно покрывают и затем высушивают.

Благодаря низкой вязкости эмульсии пропитывающий состав особенно хорошо впитывается в текстильные поверхности.

При этом последующее сшивание еще свободных OH-групп форполимера с изоцианатом с образованием разветвленного полиуретана происходит предпочтительно в процессе высушивания при от 120°C до 170°C, особенно предпочтительно от 150°C до 160°C.

Для полностью законченной в течение нескольких минут, быстрой реакции последующего сшивания предпочтительно не требуются никакие катализаторы.

Испытательная пленка толщиной 1 мм разветвленного отвержденного полиуретана показывает для всех вариантов способа в зависимости от строения полиуретана твердость по Шору A от 45 до 60, поэтому данные полиуретаны обозначены в данной работе как мягкие полиуретаны. В противоположность этому, измеренная твердость по Шору А испытательной пленки, полученной согласно уровню техники, оказалась более 80.

Вследствие сшивания длинноцепочечных мягких сегментов полиуретана с изоцианатами и отсутствия встраивания известным способом обычных твердых сегментов в цепь полиуретана, которое происходит посредством реакции еще свободных диизоцианатов оканчивающихся изоцианатами форполимеров с кислотными группами и с удлинением цепи, достигают образования данных полиуретанов с незначительной склонностью к кристаллизации и, поэтому, также с высокой мягкостью и при этом одновременно с особенно хорошими физико-механическими свойствами.

Данному эффекту способствует встраивание предпочтительно сополимерных огнезащитных средств, биоцидов или антимикробных средств, грязеотталкивающих или гидрофильных средств, которые мешают кристаллизации и, таким образом, дополнительно содействуют особенной мягкости изделия.

Описанные неожиданные и выгодные свойства реакционно-способной по отношению к изоцианатам, устойчивой в воде полиуретановой системы можно обосновать тем, что благодаря особому строению полиуретанового форполимера, выбору не встраиваемого эмульгатора и отсутствию необходимости в катализаторах, как для реакции образования форполимера, так и для реакции сшивания, была найдена идеальная комбинация компонентов для экономичного и по возможности не наносящего вреда окружающей среде процесса пропитки.

В случае, когда предпочтительно применяемые, не поддерживающие горение, антимикробные, грязеотталкивающие или гидрофильные средства во время синтеза полиуретанов встраиваются с помощью ковалентной связи в полимерную матрицу, на обработанном текстиле образуется долговременная и вместе с тем устойчивая к стирке огнезащита, защита от микробного поражения или от загрязнения, или обеспечивается текстиль с особенно гидрофильными свойствами.

Обработанные реакционно-способной полиуретановой эмульсией текстильные поверхности на основе высокой мягкости подвергают последующей отделке с образованием похожих на ощупь на кожу, в частности на нубук или велюр изделий, например с помощью начесывания, придания шероховатости и/или поднимания ворса.

Пропитанные и/или покрытые реакционно-способной полиуретановой эмульсией изделия отличаются наряду с особенно мягким ощущением на ощупь, кроме описанных гидрофильных свойств, дополнительно особенно водо- и грязеотталкивающей текстильной поверхностью.

Пропитанные или покрытые реакционно-способной полиуретановой эмульсией или, соответственно мягким полиуретаном текстильные поверхности находят применение в технике, медицине, гражданских и/или военных областях применения в виде одежды, такой как например униформа, специальная защитная одежда или спортивная одежда, обивочных поверхностей, обивок, обивочных тканей для мебели, матрасов и кроватей, занавесок, ламелей, обоев, постельного белья, палаток, рюкзаков, геотекстиля, изделий для гигиены или очистки, таких как фильтры или кухонные полотенца.

Геотекстиль представляет собой, в частности двухмерный и проницаемый текстиль, который служит, к примеру, как стройматериал в области глубокого строительства, водного строительства и строительства путей сообщения или в области строительства ландшафта, садоводства и земледелия и применяется предпочтительно для разделения, дренирования, фильтрации, армирования, защиты, упаковки и защиты от эрозии и снабжается в зависимости от применения предпочтительно огнезащитными, а также гидрофильными или грязезащитными свойствами.

Обработанные реакционно-способной полиуретановой эмульсией или, соответственно мягкими полиуретанами огнезащитные и/или грязеотталкивающие текстильные изделия находят применение предпочтительно в обивочных поверхностях, мягких обивках, покрытиях, как, например, для обивки сидений автомобилей, рельсовых транспортных средств и самолетов, для обивки мебели матрасов, а также кроватей, занавесок, ламелей, обоев, в частности для так называемых противопожарных обоев, для рюкзаков, палаток, для функциональной одежды, как например, униформа, спортивная или рабочая защитная одежда, например для пожарных частей или сварщиков.

Под противопожарными обоями, в том числе, предполагаются обои из нетканого полотна, которые производятся с применением или снабжаются не поддерживающим горение полиуретановым пропитывающим составом.

Обработанные реакционно-способной полиуретановой эмульсией или, соответственно мягким полиуретаном гидрофильные изделия находят применение предпочтительно в виде повседневной одежды, а также для изделий для гигиены и очистки, как например, для кухонных полотенец, или для других областей применения, в которых желательны гидрофильные и одновременно мягкие, в частности похожие на кожу или велюр покрытия.

Обработанные реакционно-способной полиуретановой эмульсией или, соответственно мягким полиуретаном с антимикробным действием изделия находят применение предпочтительно в текстильной промышленности в виде спортивной одежды, постельного белья, предметов санитарии и гигиены, а также для медицинских или технических нужд, как например, фильтры или кухонные полотенца.

Следующим преимуществом реакционно-способных полиуретановых эмульсий по изобретению по сравнению с полиуретановыми дисперсиями соответствующими уровню техники, несмотря на известные гидрофильные свойства, является особенно высокая влагостойкость и особенно хорошая устойчивость к мокрому истиранию обработанных изделий. Благодаря последующему вымыванию не встроенных в цепь полиуретана эмульгаторов из пропитанных или покрытых текстильных изделий при влажной обработке, как например при стирке или мытье, определялась явно более низкая способность к набуханию изделий чем у изделий пропитанных или покрытых полиуретановой дисперсией соответствующей уровню техники, которым встроенные в полимерную цепь полимера ионные группы придают постоянную гидрофильность. Указанная долговременная гидрофильность вследствие повышенного набухания в воде приводит к пониженной прочности при истирании.

Альтернативно способу гидрофильной обработки текстильных поверхностей, в дополнение к остальным вышеупомянутым способам получения реакционно-способной полиуретановой эмульсии для «универсальных», не поддерживающих горение, антимикробных или грязеотталкивающих пропитывающих составов и/или покрытий для текстильных поверхностей, к по меньшей мере одному полиолу и/или полученному оканчивающемуся OH форполимеру можно добавлять по меньшей мере один полиол на основе полисилоксана, функционализированного концевыми органическими функциональными группами.

Для применения таких функциональных полисилоксанов предпочтительно имеется две возможности.

С одной стороны, встраивание функциональных полисилоксанов в цепь полиуретана может происходить при реакции образования форполимера благодаря комбинации с полиолом и реакции с изоцианатом.

С другой стороны, встраивание функциональных полисилоксанов цепь полиуретана может происходить на стадии сшивания, в то время как полученный оканчивающийся OH форполимер гомогенизируют с функциональным полисилоксаном перед эмульгированием.

Цепи полисилоксанов нуждаются в органических концевых группах, как например полиэтиленгликоль, полипропиленгликоль или поликапролактон.

Предпочтительно в качестве функциональных полисилоксанов применяют оканчивающиеся ОН полисилоксаны с молекулярной массой от 340 до 4500.

С помощью дополнительного возможного встраивание OH-функциональных полисилоксанов разветвленные полиуретаны становятся особенно мягкими и водоотталкивающими. Соответственно также пропитанный текстиль становится очень мягким на ощупь, а также водо- и грязеотталкивающим.

В противоположность этому содержание силикона в химии традиционных полиуретановых дисперсий и растворов полиуретанов часто регламентировано и ограничено. В указанных случаях силикон добавляют в полиуретановые дисперсии и растворы полиуретанов в качестве добавки, поэтому он не встраивается в цепь полиуретана и может мигрировать. Встраивание силикона в традиционные полиуретановые дисперсии часто приводит к образованию полиуретана с низкими физико-механическими свойствами. Также силоксаны в большинстве случаев отрицательно влияют на стабильность дисперсий, так как содержание ионных групп должно повышаться, что влечет за собой менее значительную стойкость к мокрому истиранию.

В случае полиуретановых систем со встроенными, функциональными силоксанами более высокое содержание силоксанов является менее критичным. Благодаря особой комбинации исходных материалов для полиуретана и целенаправленного сшивания цепей полиуретана достигают хорошей прочности и предельного удлинения также при более высоком содержании силоксанов и получают достаточно мягкий продукт.

Осуществление изобретения.

Объект по изобретению подробно разъясняется ниже с помощью нескольких примеров.

Пример 1

Получение реакционно-способной полиуретановой эмульсии

1000 массовых частей политетрагидрофурана (молярная масса 2000 г/моль, OH-число 56) и 98,3 массовых частей 4,4'-дициклогексилметандиизоцианата (молярная масса 262 г/моль, содержание NCO: 31,8%), при этом молярное соотношение полиола и изоцианата составляет 4 к 3, подвергали реакции в реакторе при интенсивном перемешивании в течении 2,5 часов при 120°C с образованием форполимера с еще свободными OH-группами. Свободный изоцианат титрометрически по Spielberger более не обнаруживался.

Форполимер охлаждали до 80°C, при этом его вязкость составляла 8400 мПа·с, и данный форполимер смешивали со смесью эмульгаторов из 1,5 массовых частей эмульгатора с анионогенными и неионогенными частями на основе этоксилата касторового масла и 4,5 массовых частей эмульгатора на основе лаурилсульфата натрия, по отношению к 100 массовым частям форполимера.

Для диспергирования форполимера в воде, медленно, при высокоскоростном перемешивании диспергирующим диском, к смеси форполимера с эмульгатором добавляли воду в количестве 120 массовых частей по отношению к 100 массовым частям форполимера.

Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительно перемешивание в интервале от 600 до 800 оборотов в минуту.

При этом получали эмульсию с содержанием форполимера 45% и вязкостью 185 мПа·с, которая более 12 недель стабильна при хранении при комнатной температуре.

На следующей стадии способа к 1000 массовых частей вышеописанной эмульсии оканчивающегося ОН форполимера при перемешивании добавляли 28,2 массовых частей смеси отвердителей из 22,5 массовых частей тримеризата на основе гексаметилендиизоцианата (молярная масса 504 г/моль, содержание NCO: 22% и функциональность 3) и 5,7 массовых частей эмульгатора на основе лаурилсульфата натрия.

Данная реакционно-способная эмульсия является стабильной при хранении при комнатной температуре более 5 часов и ее можно разбавлять водой до желаемой концентрации для дальнейшей обработки.

Пропитывающий состав для нетканого материала

Нетканый материал получают из элементарных волокон из бикомпонентной непрерывной филаментной нити из сложного полиэфирамида, с массой единицы поверхности 175 г/м2, посредством гидроструйного скрепления, причем денный материал имеет благодаря расщеплению исходной филаментной нити титр менее 0,2 децитекс. Данный нетканый материал пропитывали в плюсовке вышеописанной реакционно-способной полиуретановой эмульсией, разбавленной водой до содержания форполимера 20%, насыщая нетканый материал реакционно-способной эмульсией, а затем избыточную эмульсию отжимали между двумя валиками под давлением сжатия 2 бар. Пропитанный нетканый материал нагревали в нагревательной камере 6 минут при 120°C для высушивания нетканого материала и последующего сшивания оканчивающегося ОН форполимера.

Получали пропитанный нетканый материал с содержанием полиуретана 28%.

С помощью последующей шлифовки можно получить нетканый материал с похожей на нубук поверхностью, которая является мягкой, теплой и бархатной на ощупь.

Пропитывающий состав для ткани

Полиэфирную меланжевую ткань с массой единицы поверхности 158 г/м2, толщиной 480 мм и диаметром нитей 3,8 мкм, а также 16,5 мкм пропитывали вышеописанной реакционно-способной полиуретановой эмульсией, разбавленной водой до содержания форполимера 25%, при помощи вышеописанного способа в плюсовке и для высушивания и последующей реакции нагревали 6 минут при 120°C. Содержание полиуретана в пропитанной ткани составляет 17%. Пропитанная ткань отличается, в частности, высокой мягкостью и эластичными свойствами. При сжимании, сминании или складывании и последующем снятии нагрузки, ткань показывает, несмотря на высокую мягкость, быстрое расправление и самопроизвольное разглаживание поверхности без оставшихся складок, в противоположность не пропитанной ткани, при которой образованные сжиманием складки сохраняются в течение нескольких часов.

С помощью шлифования поверхности пропитанной ткани получают мягкость и бархатистость на ощупь.

Пример 2

Получение реакционно-способной полиуретановой эмульсии

840 массовых частей сополимера поликапролактона и политетрагидрофурана (молярная масса 2000 г/моль, OH-число 54),

160 массовых частей функционального полисилоксана с концевыми OH-группами (молярная масса 3000 г/моль, OH-число 34) и

84,5 массовых частей изофорондиизоцианата (молярная масса 222 г/моль, содержание NCO: 37,6%), при этом молярное соотношение полиола и изоцианата составляло 4 к 3, подвергали реакции в реакторе при интенсивном перемешивании в течение 3 часов при 120°C с образованием форполимера с еще свободными OH-группами. Свободный изоцианат больше не обнаруживался.

Форполимер охлаждали до 80°C, при этом его вязкость составляла 14000 мПа·с, и данный форполимер смешивали с 5,5 массовыми частями эмульгатора на основе лаурилсульфата натрия по отношению к 100 массовым частям форполимера.

Диспергирование форполимера в воде проводили при высокоскоростном перемешивании диспергирующим диском, при медленном добавлении 100 массовых частей воды по отношению к 100 массовым частям форполимера. Получали эмульсию с содержанием форполимера 50% и вязкостью 235 мПа·с, которая стабильна при хранении более 12 недель при комнатной температуре.

Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительно перемешивание в интервале от 600 до 800 оборотов в минуту.

На следующей стадии способа к 1000 массовых частей вышеописанной оканчивающиеся ОН эмульсии форполимера при перемешивании добавляли 31,3 массовых частей смеси отвердителей из 25 массовых частей тримеризата на основе гексаметилендиизоцианата (молярная масса 504 г/моль, содержание NCO: 22% и функциональность 3) и 6,3 массовых частей эмульгатора на основе лаурилсульфата натрия.

Реакционно-способная эмульсия стабильна при хранении при комнатной температуре более 5 часов и может для дальнейшей обработки разбавляться водой до желаемой концентрации.

Пример 3

Получение реакционно-способной полиуретановой эмульсии

600 массовых частей поликарбоната (молярная масса 2000 г/моль, OH-число 57),

400 массовых частей сополимера поликапролактона и политетрагидрофурана (молярная масса 2000 г/моль, OH-число 54),

22,3 массовых частей триметилолпропана (молярная масса 134 г/моль) и 111 массовых частей изофорондиизоцианата (молярная масса 222 г/моль, содержание NCO: 37,6%), при этом молярное соотношение полиола и изоцианата составляет 4 к 3, подвергали реакции в реакторе при интенсивном перемешивании в течение 2,5 часов при 120°C с образованием форполимера с еще свободными OH-группами. Свободный изоцианат более не обнаруживался.

Форполимер охлаждали до 80°C, при этом его вязкость составляла 20000 мПа·с, и данный форполимер смешивали с 4,5 массовыми частями эмульгатора на основе лаурилсульфата натрия по отношению к 100 массовым частям форполимера.

Диспергирование форполимера в воде проводили при высокоскоростном перемешивании диспергирующим диском при медленном добавлении 120 массовых частей воды по отношению к 100 массовым частям форполимера. Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительно перемешивание в интервале от 600 до 800 оборотов в минуту.

Получали эмульсию с содержанием форполимера 45% и вязкостью 210 мПа·с, которая более 12 недель стабильна при хранении при комнатной температуре.

На следующей стадии способа к 1000 массовых частей вышеописанной оканчивающиеся ОН эмульсии форполимера при перемешивании добавляли 30,5 массовых частей смеси отвердителей из 24,4 массовых частей тримеризата на основе гексаметилендиизоцианата (молярная масса 504 г/моль, содержание NCO: 22% и функциональность 3) и 6,1 массовых частей эмульгатора на основе лаурилсульфата натрия.

Реакционно-способная эмульсия стабильна при хранении при комнатной температуре более 5 часов и может для дальнейшей обработки разбавляться водой до желаемой концентрации.

Пример 4

Получение реакционно-способной, гидрофильной полиуретановой эмульсии

900 массовых частей сополимера поликапролактона и политетрагидрофурана (молярная масса 2000 г/моль, OH-число 56),

100 массовых частей полиэтиленгликоля 600 (молярная масса 600 г/моль, OH-число 187) и

142,4 массовых частей 4,4'-дициклогексилметандиизоцианата (молярная масса 262 г/моль, содержание NCO: 31,8%),

при этом молярное соотношение полиола и изоцианата составляет 5 к 4, подвергали реакции в реакторе при интенсивном перемешивании в течение 3 часов при 120°C с образованием форполимера с еще свободными OH-группами. Свободный и при этом ядовитый изоцианат более не обнаруживался.

Форполимер охлаждали предпочтительно до 80°C и данный форполимер смешивали с 6 массовыми частями эмульгатора предпочтительно на основе этоксилата касторового масла по отношению к 100 массовым частям форполимера.

Диспергирование форполимера в воде проводили при высокоскоростном перемешивании диспергирующим диском при медленном добавлении 100 массовых частей воды по отношению к 100 массовым частям форполимера. Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительно перемешивание в интервале от 600 до 800 оборотов в минуту.

Получали эмульсию с содержанием форполимера 50% и вязкостью 230 мПа·с, которая более 12 недель стабильна при хранении при комнатной температуре.

На следующей стадии способа к 1000 массовых частей вышеописанной оканчивающиеся ОН эмульсии форполимера при перемешивании добавляли 28,3 массовых частей смеси отвердителей из 23,6 массовых частей тримеризата на основе гексаметилендиизоцианата (молярная масса 504 г/моль, содержание NCO: 22% и функциональность 3) и 4,72 массовых частей эмульгатора предпочтительно на основе этоксилата касторового масла.

Реакционно-способная эмульсия стабильна при хранении при комнатной температуре в течение нескольких часов и может для дальнейшей обработки разбавляться водой до желаемой концентрации.

В таблице 1 представлены свойства пленок из указанных в примерах с 1 по 3 реакционно-способных полиуретановых эмульсий по изобретению и полиуретановых дисперсий, соответствующих уровню техники.

Для этого из полиуретановых дисперсий примеров с 1 по 3 путем выпаривания воды получали испытательные пленки толщиной 1 мм.

Данные из таблицы 1 показывают, что испытательная пленка полиуретана по изобретению обнаруживает твердость по Шору A от 45 до 52, в то время как испытательная пленка, полученная из полиуретана, соответствующего уровню техники, имеет твердость по Шору A более 90. Полученные способом по изобретению мягкие полиуретаны отличаются наряду с особенной мягкостью одновременно особенно хорошими физико-механическими свойствами и хорошей светостойкостью.

Кроме того, данные из таблицы 1 показывают, что мягкие полиуретаны обнаруживают существенно более сниженное объемное набухание, чем полиуретаны, соответствующие уровню техники, которым встроенные в полимерную цепь ионогенные группы придают постоянную гидрофильность полимера. Данная гидрофильность приводит к повышенному набуханию, а также к сниженной стойкости к истиранию.

В таблице 2 показано смачивание поверхности водой ткани из сложного полиэфира, которая была пропитана реакционно-способной полиуретановой эмульсией, полученной в примерах с 1 по 4 способом, аналогичным примеру 1, и дисперсией Impranil (см. таблицу 1), соответствующей уровню техники.

Как показывают данные из таблицы 2, изделия, пропитанные реакционно-способной полиуретановой эмульсией примеров с 1 по 3, то есть без гидрофильной обработки соответствующей примеру 4, отличаются особенно водо- и грязеотталкивающими поверхностями.

В таблице 3 показана устойчивость к истиранию поверхностей, пропитанных полученными в примерах с 1 по 3 реакционно-способными полиуретановыми эмульсиями способом, аналогичным описанному в примере 1.

Поверхности, пропитанные реакционно-способной полиуретановой эмульсией, показывают при испытании на истираемость отсутствие образования дыр и видимых изменений поверхности, и, таким образом, данные поверхности имеют особенно хорошую стойкость к истиранию.

Поверхности, пропитанные дисперсиями Impranil LP RSC 1997 (фирма Bayer) и Impranil 43032 (фирма Bayer), напротив, после испытания на истирание обнаруживают по меньшей мере осветленные или даже блестящие участки.

Пример 5

Получение реакционно-способной, не поддерживающей горение полиуретановой эмульсии

500 массовых частей сополимера поликапролактона и политетрагидрофурана (молярная масса 2000 г/моль, OH-число 56),

500 массовых частей AFLAMMIT PLF 140 (ориентировочно двух-OH-функциональный фосфатный олигомер от Thor Chemie GmbH) (OH-число 5) и

57,5 массовых частей 4,4'-дициклогексилметандиизоцианата (молярная масса 262 г/моль, содержание NCO: 31,8%),

где при этом молярное соотношение полиола и изоцианата составляет 5 к 4, нагревали в реакторе до 100°C. При интенсивном перемешивании после 3 часов температуру поднимали до 120°C. При этом исходные вещества реагировали с образованием форполимера с еще свободными OH-группами. Свободный и при этом ядовитый изоцианат более на обнаруживался.

Так как AFLAMMIT PLF 140 является относительно химически инертным, встраивание в форполимерную цепь можно явно ускорить при добавлении от 0,1 до 0,2 масс.% катализатора, например, триэтилендиамина (PC CAT ® TD30 от фирмы Nitroil), по отношению к общей массе форполимера.

Форполимер предпочтительно охлаждали до 80°C и данный форполимер смешивали с 6 массовыми частями эмульгатора, предпочтительно на основе лаурилсульфата натрия, по отношению к 100 массовым частям форполимера. Диспергирование форполимера в воде проводили либо при высокоскоростном перемешивании диспергирующим диском, либо в центробежном смесителе при медленном добавлении 100 массовых частей воды по отношению к 100 массовым частям форполимера.

Под высокоскоростным перемешиванием в данной работе понимают перемешивание при примерно от 400 до 1200 оборотов в минуту. Особенно предпочтительно перемешивание в интервале от 600 до 800 оборотов в минуту.

Получали эмульсию с содержанием форполимера 50% и вязкостью 240 мПа·с, которая более 12 недель стабильна при хранении при комнатной температуре.

На следующей стадии способа к 1000 массовых частей вышеописанной эмульсии оканчивающегося группами ОН форполимера при перемешивании добавляли 22 массовых частей смеси отвердителей из 18 массовых частей тримеризата на основе гексаметилендиизоцианата (молярная масса 504 г/моль, содержание NCO: 22% и функциональность 3) и 4,0 массовых частей эмульгатора предпочтительно на основе лаурилсульфата натрия.

Реакционно-способная эмульсия стабильна при хранении при комнатной температуре в течение нескольких часов и может для дальнейшей обработки разбавляться водой до желаемой концентрации.

Описанной в примере 5 реакционно-способной эмульсией пропитывали описанные в примере 1 текстильные поверхности, нетканые материалы и ткань из сложного полиэфира, способом, аналогичным описанному в примере 1.

Как показывает следующее испытание, получены не поддерживающие горение пропитывающие составы.

Определение характеристик горения пропитанных и не пропитанных нетканых материалов Evolon® (микроволоконный текстиль из смеси сложного полиэфира и полиамида от фирмы Freudenberg) производили опираясь на нормы DIN-75200, а, вместо определения характеристик горения материала для внутренней отделки автомобилей их привели в соответствии с нормами безопасности транспортных средств США FMVSS 302.