Маркер для использования в магнитомеханической системе электронного контроля товаров, способ его изготовления и система для его использования - RU2126553C1

Код документа: RU2126553C1

Чертежи

Описание

Изобретение относится к магнитомеханическим маркерам, используемым в системах электронного контроля товаров, и способам их изготовления.

Известно использование систем электронного контроля товаров для предотвращения кражи товаров из магазинов самообслуживания. В обычных системах маркеры, предназначенные для взаимодействия с электромагнитным или магнитным полем, создаваемым на выходе из магазина, прикрепляют к контролируемым товарам. Если маркер попадает в это поле или "зону опроса", то его наличие обнаруживается и формируется сигнал предупреждения. Предполагается, что некоторые маркеры такого типа снимаются с товара у кассы после оплаты этого товара. Другие типы маркеров переводят в невозбужденное состояние у кассы с помощью устройства деактивации, которое изменяет электромагнитную или магнитную характеристику маркера, чтобы маркер не обнаруживался в опросной зоне.

Один из известных типов магнитных систем электронного контроля товаров определяется как системы, работающие на гармониках сигнала. При этом используется тот факт, что это магнитный материал, находящийся в электромагнитном поле определенной частоты, вносит возмущения в поле и создает гармоники его частоты. Система обнаружения настроена на распознавание определенных гармонических частот, при наличии которых система подает сигналы предупреждения. Генерируемые гармонические частоты зависят от степени нелинейности петли гистерезиса магнитного материала.

В другом типе систем электронного контроля товаров используется магнитомеханические маркеры, которые содержат магнитострикционный элемент. Например, а патенте США N 4510489, выданном Андерсону и др., описан маркер в виде куска ленты из магнитострикционного аморфного материала, заключенного в вытянутый корпус рядом с подмагничивающим магнитным элементом. Магнитострикционный элемент выполнен таким образом, что он резонирует на заданной частоте, если подмагничивающий элемент намагничивается до определенного уровня. В зоне опроса соответствующий генератор создает магнитное поле переменного тока на заданной частоте, и маркер механически резонирует на этой частоте при воздействии на него поля, когда подмагничивающий элемент намагничивается до определенного уровня.

Согласно одному из решений, раскрытых в патенте Андерсона и др., маркер, помимо вышеупомянутой резонансной частоты, имеет "антирезонансную частоту", на которой механическая энергия, обусловленная магнито-механической связью, близка к нулю. Опросная схема, которая создает магнитное поле в опросной зоне, перестраивается по частоте в диапазоне, включающем резонансную и антирезонансную частоты, а приемная схема, установленная в зоне опроса, регистрирует характерный признак маркера путем регистрации максимального уровня передаваемой энергии на резонансной частоте и нижнего уровня на частоте антирезонанса.

В упомянутом патенте предложено также подвергать магнитострикционный элемент отжигу в течение 7 - 120 мин при 300 - 400oC в присутствии насыщенного поперечного магнитного поля в несколько сотен эрстед для увеличения коэффициента магнито-механической связи "к", который связан с разностью частот между резонансной и антирезонансной частотами маркера. При этом установлено, что с увеличением коэффициента связи "к" увеличивается вероятность обнаружения характерного признака маркера.

В другой системе контроля, описанной в том же патенте, магнитострикционный маркер используется на частоте опроса, не перестраиваемой в частотном диапазоне, а соответствующей резонансной частоте маркера. На этой частоте создается импульсное поле опроса. Маркер, находящийся в опросном поле, возбуждается каждым импульсом, а после окончания импульса маркер совершает затухающие механические колебания. Результирующий сигнал, испускаемый маркером, регистрируется схемой обнаружения, которая синхронизирована с опросной схемой и находится в активном состоянии после окончания импульса. Системы электронного контроля товаров с таким импульсным полем введены в коммерческий оборот патентовладельцами этой заявки под названием "Ultra* Max" и широко используются.

Для маркеров, используемых в системах с импульсным опросом, очень важны амплитуда и длительность колебаний, которые элемент продолжает совершать после окончания каждого импульса возбуждения. Чем больше амплитуда и длительность остаточных колебаний (известных как "звон"), тем более характерным является сигнал на интервале "молчания" после возбуждающего импульса в опросной зоне, и, следовательно, легче зарегистрировать маркер с помощью схемы обнаружения.

Деактивация магнитомеханических маркеров обычно выполняется путем размагничивания подмагничивающего элемента, так что магнитострикционный элемент не может механически резонировать или изменяется его резонансная частота. Однако когда подмагничивающий элемент размагничен, то несмотря на то, что маркер больше не может регистрироваться в магнитомеханической системе контроля, тем не менее магнитострикционный элемент может действовать как аморфный магнитный элемент, который может продолжать генерировать гармонические колебания в ответ на электромагнитное опрашивающее поле. Это нежелательно, поскольку покупатель товара, содержащего магнитомеханический маркер, который был размагничен у кассы, может затем пойти в другой магазин самообслуживания, где используется гармоническая система электронного контроля товаров, которая может вызвать генерации сигнала предупреждения размагниченным маркером в силу его способности генерировать гармонические колебания в указанных условиях.

При создании настоящего изобретения было обнаружено, что при отжиге обычных магнитострикционных материалов, используемых в импульсных опросных системах при наложении поперечного магнитного поля, ухудшаются характеристики "звона" материалов. Время звона маркера значительно уменьшается и его свойства становятся менее уникальными для использования в качестве магнитомеханического маркера.

В патенте США N 5252144, выданном Мартису, предложено отжигать различные магнитострикционные материалы для улучшения характеристик звона этих материалов. Однако в отличие от настоящего изобретения в патенте Мартиса не упоминается о наложении магнитного поля во время отжига.

Задача изобретения заключается в создании магнитомеханического маркера, пригодного для использования в системах электронного контроля товаров с импульсным опросным полем, в частности, такого маркера, который после деактивации не генерирует гармонические сигналы в ответ на опрос системы электронного контроля товаров с обнаружением гармоник.

Дополнительной задачей является создание магнитострикционного маркера, который легче изготавливать, чем обычные магнитомеханические маркеры.

При этом магнитомеханический маркер, выполненный согласно изобретению, имеет меньшую толщину, чем обычные магнитомеханические маркеры.

Кроме того, магнитомеханический маркер, выполненный согласно изобретению, позволяет улучшить характеристики звона.

Согласно изобретению, аморфный ферромагнитный материал разрезают на узкие полоски установленной длины, а затем отжигают. В процессе отжига к материалу прикладывают насыщающее магнитное поле, которое перпендикулярно продольной оси узкой полоски, причем нагрев и охлаждение материала осуществляют относительно медленно и также в поперечном магнитном поле.

Согласно другому объекту изобретения, материал содержит железо, кобальт, кремний и бор и включает кобальт в количестве по меньшей мере 30 ат.% кобальта.

Согласно еще одному объекту изобретения, процесс отжига может включать нагрев материала при 300 - 540oC в течение по меньшей мере 5 мин.

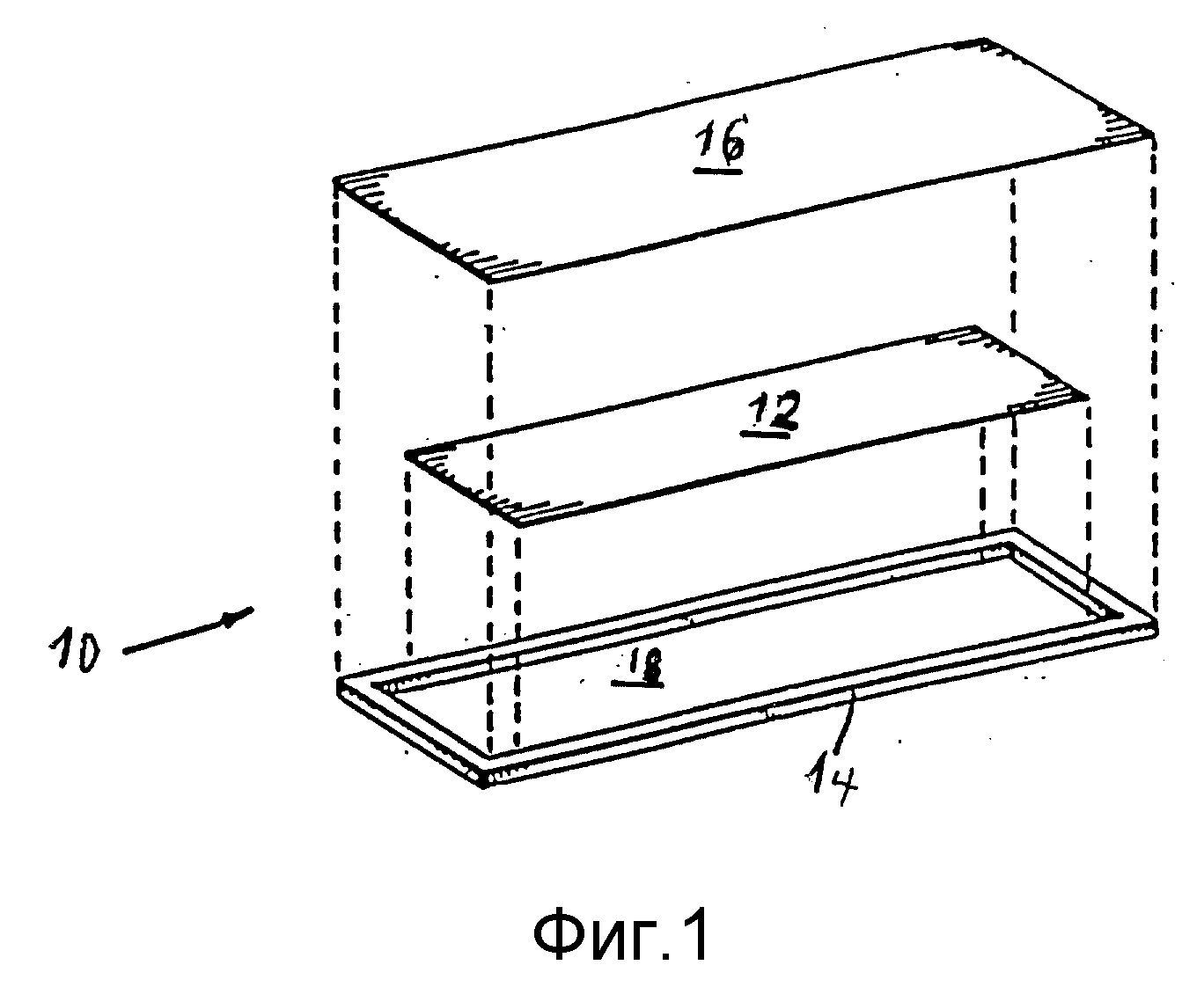

На Фиг. 1 показана изометрическая проекция магнитомеханического маркера согласно настоящему изобретению.

На Фиг.2 показан график, представляющий значения наведенной анизотропии в диапазоне температур отжига.

На Фиг. 3 изображены соответствующие гистерезисные характеристики магнитострикционного маркера, известного из уровня техники, и маркера, выполненного согласно настоящему изобретению.

На Фиг. 4 показан график, представляющий соответствующие характеристики звона, полученные в диапазоне температур отжига.

На Фиг.5 показана гистограмма резонансных частот группы образцов одинаковой длины, отожженных согласно изобретению.

Фиг. 6А и 6В - схематические вертикальные проекции в разрезе маркера, выполненного согласно известному уровню техники, и маркера, выполненного согласно настоящему изобретению, соответственно.

На Фиг. 7 - блок-схема системы электронного контроля образцов, которая использует магнитомеханический маркер, изображенный на Фиг.1.

В последующем описании термин "магнитострикционный элемент" относится к активному магнитному элементу (элемент 12, показанный на Фиг.1), который, находясь в активном состоянии, может в ответ на сигнал опроса формировать характерный сигнал после звучания. Термин "подмагничивающий элемент" относится к управляющему элементу (элемент 16 на Фиг.1), содержащему магнитный материал, имеющий относительно высокую коэрцитивную силу по сравнению с коэрцитивной силой магнитострикционного элемента, и который может намагничиваться и размагничиваться для управления механической резонансной частотой магнитострикционного элемента. Признак "маркер" (в целом обозначенный на Фиг.1 позиций 10) относится к объединению магнитострикционного элемента 12 и подмагничивающего элемента 16, которые обычно заключены в корпус (элемент 14 на Фиг.1). Такая конструкция может закрепляться на товаре или присоединяться к нему для предотвращения кражи.

Обычные материалы, используемые в известных маркерах, такие как Metglas® 2826 МВ (который имеет состав Fe40Si38Mo4B16), применяются в качестве магнитострикционных элементов в маркерах без отжига. Отжиг таких материалов приводит к уменьшению длительности после звучания, что делает такие материалы, если они отожжены, неподходящими для использования в магнитомеханических системах электронного контроля товаров с импульсным полем.

Согласно изобретению материал с высоким содержанием кобальта разрезают на узкие полоски одинаковой установленной длины. Узкие полоски отжигают для получения магнитострикционного элемента, который используют для изготовления маркера, предназначенного для применения в системе электронного контроля товаров с импульсным полем. Лучшим материалом согласно изобретению является аморфная лента из сплава на основе Fe-Co, например, (Fe0,5Co0,5)79Si6B15 или (Fe0,5 Co0,5)79Si2B19. Предполагается, что сплавы Fe-Co, содержащие, по меньшей мере, 30% Co, в ат. %,будут давать удовлетворительные результаты. Например, сплавы, содержащие в составе железо и кобальт, составляющие вместе, по меньшей мере, 70%, с содержанием кобальта, по меньшей мере, 30% в ат.%, а остальное - кремний и бор, будут подходящими для использования в маркерах. Суммарное содержание железа и кобальта в таких сплавах может превышать 90%, и предполагается, что максимальное суммарное содержание железа и кобальта ограничивается только необходимостью включения достаточного количества кремния и бора, для того чтобы сплав мог приобретать аморфную структуру и отливаться.

В предпочтительном варианте материал отливают в виде ленты шириной 0,5 дюйм. Перед отжигом ленту разрезают на элементы одинаковой длины в 1,56 дюйм для получения резонансной частоты 58 кГц (соответствующей обычной аппаратуре для обнаружения импульсного поля) при наложении обычного подмагничивающего поля постоянного тока.

Хотя в предпочтительном случае, согласно изобретению, используют материал, отлитый в виде ленты, можно также использовать материалы другого вида в форме узкой полосы, например, проволоки. Отжиг выполняют, согласно изобретению, с использованием сильного (насыщенного) магнитного поля постоянного тока, которое прикладывают перпендикулярно продольной оси нарезанных элементов ленты. В присутствии магнитного поля эти элементы нагревают при 300 - 540oC в течение 5 - 60 мин, а затем охлаждают до комнатной температуры при поддержании магнитного поля, по меньшей мере, до тех пор, пока материал не охладится ниже 200oC. Способ охлаждения не имеет принципиального значения, если охлаждение производится не слишком быстро. Например, предполагается, что охлаждение до комнатной температуры менее чем за две минуты не обеспечит получение оптимальных результатов, и поэтому лучше не производить охлаждение путем непосредственной выдержки на открытом воздухе. Согласно лучшему варианту осуществления способа, материал охлаждают при пропускании через ненагретую, но закрытую трубку, при этом охлаждение до комнатной температуры происходит за время, составляющее, по меньшей мере, две минуты.

На Фиг.2 показано изменение степени наведенной анизотропии при отжиге в зависимости от температуры отжига. А именно, на оси абсцисс Фиг.2 указана температура отжига, а по оси ординат указана степень наведенной анизотропии, выраженная через напряженность поля, которое требуется приложить для преодоления этой анизотропии. В объем изобретения входит диапазон температур отжига, составляющий от 300 до 540oC. Более предпочтителен диапазон температур от 390 до 500oC. Удовлетворительные результаты получены при проведении отжига в течение 7,5 мин при 450oC, причем охлаждение до комнатной температуры осуществлялось за 7,5 мин.

Как уже отмечалось выше, поперечное насыщающее магнитное поле поддерживается во время нагрева и охлаждения. Минимальная напряженность поперечного магнитного поля, прикладываемого во время отжига и охлаждения, зависит от конкретного обрабатываемого материала. Поле должно иметь напряженность, достаточную для насыщения конкретного материала. Для большинства вышеупомянутых материалов оптимальное поле будет превышать 500 Э и часто для получения насыщения необходимо будет поле в 800 Э или более. В объем изобретения входит увеличение напряженности поля и свыше того, которое требуется для насыщения, без каких-либо дополнительных отрицательных или положительных эффектов.

Следует отметить, что температура отжига не должна быть настолько высокой и время обработки не должно быть настолько продолжительным, чтобы степень кристаллизации оказалась больше минимального значения, так как слишком сильная кристаллизация приводит к отрицательному влиянию на характеристики послезвучания и придает нежелательную хрупкость.

Магнитострикционные узкие полоски, выполненные в соответствии с настоящим изобретением, могут использоваться в маркерах, которые, по существу, имеют такую же конструкцию, как обычные магнитомеханические маркеры. Например, как показано на Фиг.1, маркер 10 может быть выполнен в соответствии с настоящим изобретением из магнитострикционной полоски 12, которая изготовлена и обработана, как описано выше, жесткого корпуса 14, выполненного из полимера, например, полиэтилена, и подмагничивающего элемента 16. Элементы, составляющие маркер 10, скомпонованы так, чтобы магнитострикционная полоска 12 лежала в углублении 18 корпуса 14, а подмагничивающий элемент 16 закреплялся в корпусе 14 так, чтобы образовывать покрытие для углубления 18. Понятно, что углубление 18 и магнитострикционная полоска 12 имеют такие размеры, чтобы корпус 14 или подмагничивающий элемент 16 механически не мешали или не демпфировали механические резонансные колебания полоски 12, возникающие при приложении подходящего магнитного поля.

Длина нарезаемых полосок выбирается из предварительно проведенных опытов так, чтобы маркер резонировал на частоте 58 кГц, подходящей для существующей аппаратуры обнаружения, при этом используется обычный подмагничивающий элемент 16, намагничиваемый до уровня, используемого в обычных магнитомеханических маркерах.

Маркер 10, изготовленный согласно изобретению, может деактивироваться обычным способом путем размагничивания подмагничивающего элемента 16, так чтобы маркер 10 "расстроился" и не генерировал отклик на заданную опросную частоту.

Как показано на Фиг.3, маркер 10, включающий магнитострикционную полоску, выполненную и обработанную в соответствии с настоящим изобретением, имеет гистерезисную характеристику, изображенную на кривой (в) на Фиг.3. Следует отметить, что эта характеристика значительно более линейна и менее крутая при относительно слабых магнитных полях (менее 10 Э), чем характеристика, проиллюстрированная кривой /а/, которая соответствует маркерам, содержащим обычные магнитострикционные полоски, например, без термообработки (например, литые), выполненные из сплава Metglas® 2826МВ, выпускаемые компанией Allied Corporation. В результате маркеры, изготовленные согласно настоящему изобретению, если они деактивированы в магнитомеханической системе электронного контроля товаров путем размагничивания, генерируют значительно более слабый сигнал в ответ на опросные поля, создаваемые системами электронного контроля товаров с обычным гармоническим детектированием, что позволяет снизить вероятность генерирования сигнала предупреждения в системах обнаружения, работающих на гармониках, по сравнению с использованием обычного деактивированного магнитострикционного маркера. Например, размагниченный маркер, выполненный согласно настоящему изобретению, обеспечивает ослабление гармонических колебаний, по меньшей мере, на 60 дБ при воздействии опросного сигнала по сравнению с маркером, используемым в обычной системе электронного контроля товаров с гармоническим детектированием, введенным в коммерческий оборот заявителем настоящей заявки с торговой маркой "Aislekeeper". Хотя в экспериментах получено ослабление гармонических колебаний на 60 дБ, предполагается, что ослабления на 20 дБ будет достаточно, чтобы достигнуть поставленную цель; значительно уменьшить вероятность формирования сигнала предупреждения системами электронного контроля товаров с обнаружением на гармониках при взаимодействии с деактивированными магнитомеханическими маркерами. Далее будет пояснено, что процесс отжига служит для сглаживания гистерезисной характеристики материала путем уменьшения ее нелинейности.

Другое преимущество настоящего изобретения состоит в том, что маркеры, которые включают магнитострикционные материалы, выполненные, как описано здесь, обеспечивают более предпочтительные характеристики послезвучания, чем обычные маркеры, использующие вышеупомянутый материал Metglas в отливке. В частности, на Фиг.4 показаны наибольшие амплитуды колебаний послезвучания, полученные для маркеров с магнитострикционными полосками, обработанными согласно изобретению с температурами отжига в заданном диапазоне. Кривая АО, показанная на Фиг. 4, представляет амплитуды излучаемых маркером сигналов непосредственно после окончания импульса возбуждения, кривая А1 представляет амплитуды, полученные через 1 мсек после окончания импульса, а кривая А2 представляет амплитуды, полученные через 2 мсек после окончания импульса. Результаты, показанные на Фиг.4, соответствуют времени отжига 30 минут. Подмагничивающее поле во время опроса было 5 Э. Фиг. 4 показывает, что из всего диапазона 410 - 510oC наибольшие амплитуды колебаний получены для наибольших использованных температур отжига. В принципе, эти амплитуды выше, чем амплитуды, полученные для обычных маркеров, использующих в качестве магнитострикционного материала Metglas в отливке.

Еще одно преимущество, получаемое при обработке материала, как здесь описано, заключается в улучшенной согласованности в маркерах резонансных частот магнитострикционных полосок. Из-за отклонений в обычных литых магнитострикционных материалах разрезание материала на одинаковые полоски заданной длины не обязательно обеспечивает во всех маркерах требующуюся механическую резонансную частоту. Если маркер не имеет резонансную частоту, которая достаточно близка к частоте опросного поля, маркер не будет соответствующим образом возбуждаться в опросном поле. Различия в обычных магнитострикционных материалах могут быть настолько велики, что на одном из этапов требуется измерять резонансные частоты каждой полоски. Если требуется, то после измерений резонансных частот первых трех полосок из партии, на основе этих измерений уточняется длина остальных отрезаемых полосок. Вообще, отрезаемая длина должна корректироваться часто, иногда для каждой полоски, и обычно, после не более пяти или шести полосок. Таким образом, для компенсации различий в обычных отлитых материалах обычный способ изготовления магнитострикционных элементов включает проверку резонансной частоты отрезаемых полосок, а затем корректировку длины следующих отрезаемых полосок для получения необходимой резонансной частоты.

Однако это изобретение позволяет получать магнитострикционные элементы, которые характеризуются в достаточной мере совпадающими резонансными частотами для полосок заданной длины. Предполагается, что большее постоянство, обеспечиваемое данным способом, связано с тем, что процессом отжига можно управлять для получения соответствующей степени анизотропии, тогда как анизотропия обычных отлитых материалов определяется составом, получающимся в процессе литья, который имеет склонность к некоторому разбросу.

Как показано на Фиг. 5, в выборке, состоящей из примерно 150 полосок, нарезанных одинаковой длины (1,56 дюйм), отожженных согласно настоящему изобретению (7,5 мин при 450oC в насыщающем поперечном магнитном поле постоянного тока), а затем помещенных в подмагничивающее поле в 5 Э и проверенных на резонансную частоту, почти все полоски имели резонансную частоту в пределах 200 Гц, не совпадающую с требующейся резонансной частотой в 59 кГц. Такая высокая степень соответствия обеспечивает повышенный выход магнитострикционных элементов. Кроме того, исключается необходимость контролировать резонансную частоту или компенсировать отклонения резонансной частоты с помощью корректировки длины полосок, как это требуется при использовании обычного материала.

Еще одно преимущество, которое обеспечивает настоящее изобретение, состоит в том, что в процессе отжига, как здесь описано, могут быть получены магнитострикционные полоски, более ровные, чем обычные отлитые магнитострикционные полоски. Например, на Фиг.6А показан маркер 10', соответствующий известному аналогу, включающий отлитую магнитострикционную полоску 12'. Предполагается, что значительная изогнутость полоски 12', показанная схематично на Фиг. 6, связана с остаточным напряжением. Поэтому корпус 14', предназначенный для обычного маркера 10', должен иметь довольно большую высоту H' для того, чтобы разместить в нем изогнутую полоску 12', не подавляя необходимый магнитомеханический резонанс полоски. Обнаружено, что, если обычную полоску отжечь для снятия напряжения, то характерный сигнал послезвучания существенно ослабляется.

Однако, как показано на Фиг. 6В, полоска 12, изготовленная согласно настоящему описанию, в значительной степени ровная и имеет только минимальный изгиб, так что корпус 14, выполненный в соответствии с настоящим изобретением, может иметь намного меньшую высоту, чем корпус обычного маркера 10', а высоту H - значительно меньше высоты H' обычного маркера. Например, в корпусе 14' высотой H' = 70 - 100 мил может разместиться обычная полоска из Metglas толщиной 1 мил, а корпус 14 для размещения полоски толщиной 1 мил, обработанной согласно настоящему изобретению, должен иметь высоту только H = 5 - 30 мил. Это подходит для более тонких маркеров, которые более удобно прикрепляют к товару. Более тонкие или меньшие по объему маркеры более предпочтительны. Полная толщина корпуса для маркера также зависит от толщины и однородности материала, используемого при изготовлении корпуса.

Следует отметить, что способ отжига, описанный здесь, может также использоваться для изготовления магнитострикционных полосок требующейся изогнутой формы, а не плоской формы, как показано на Фиг.6В.

На Фиг.7 представлена система электронного контроля товаров с импульсным опросом, в которой используется магнитомеханический маркер, изготовленный согласно изобретению. Система, показанная на Фиг.7, включает схему синхронизации 200, которая управляет работой схемы возбуждения 201 и схемы приема 202. Схема синхронизации 200 посылает синхронизирующий строб-импульс в схему возбуждения 201, синхронизирующий строб-импульс переводит схему возбуждения 201 в рабочее состояние. В этом состоянии схема возбуждения 201 генерирует сигнал опроса и повышает его в опрашивающую катушку 206 в период действия синхронизирующего импульса. В ответ на сигнал опроса опрашивающая катушка 206 генерирует опрашивающее магнитное поле, которое, в свою очередь, возбуждает в маркере 10 механический резонанс.

После окончания импульсного спрашивающего сигнала схема синхронизации 200 посылает строб-импульс в схему приемника 202 и этот строб-импульс переводит схему 202 в рабочее состояние. Если маркер находится в опрашивающем магнитном поле, когда схема 202 переведена в рабочее состояние, этот маркер будет генерировать в катушке приемника 207 сигнал на частоте механического резонанса маркера. Приемник 202 воспринимает этот сигнал и в ответ на него генерирует сигнал, подаваемый на индикатор 203, который, в свою очередь, генерирует сигнал предупреждения или подобный сигнал. Схема приемника 202 синхронизирована со схемой возбуждения 201 таким образом, что схема приемника 202 находится в рабочем состоянии только в периоды времени "молчания" между импульсами опросного поля.

Описанные способы могут быть модифицированы и могут быть внесены различные изменения, касающиеся вышеупомянутых маркеров, не выходя за рамки изобретения. Таким образом, предполагается, что предпочтительные варианты выполнения изобретения носят лишь иллюстративный характер, не налагая никаких ограничений на объем изобретения, определяемый формулой изобретения.

Реферат

Изобретение относится к вычислительной технике. Его использование в системах электронного контроля товаров позволяет создать магнитомеханический маркер, пригодный для использования в системах электронного контроля товаров с импульсным опросным полем, который после деактивации не генерирует гармонические сигналы в ответ на опрос системы с обнаружением гармоник; кроме того, такой маркер легче изготовить, он тоньше существующих и имеет улучшенные характеристики звона. Этот технический результат достигается благодаря тому, что в маркере для использования в магнитомеханической системе электронного контроля товаров, содержащем аморфную магнитострикционную полоску, выполненную из сплава железа и кобальта, содержание кобальта в этом сплаве составляет по меньшей мере 30 ат.%. Кроме того, в этом маркере, выполненном путем отжига аморфного магнитного элемента в форме ленты с приложением к этому элементу насыщающего магнитного поля, магнитное поле приложено в плоскости элемента в направлении, поперечном его продольной оси, причем термообработка элемента производится при 460 - 540oC в течение по меньшей мере 5 мин. 16 с. и 36 з.п.ф-лы, 8 ил.

Формула

обеспечивающее механический резонанс в магнитострикционном элементе при приложении переменного поля, и детектор для регистрации механического резонанса магнитострикционного элемента, отличающаяся тем, что магнитное поле приложено в плоскости упомянутого элемента в форме ленты и в направлении, поперечном продольной оси упомянутого элемента, маркер выполнен из сплава железа с кобальтом, а термообработка выполняется при 460 - 540oC в течение по меньшей мере 5 мин.

Комментарии