Пропиточный раствор для кордного полотна - RU2651014C1

Код документа: RU2651014C1

Чертежи

Описание

Настоящее изобретение относится к пропиточному раствору для кордного полотна, который позволяет скреплять синтетическое волокно и резину друг с другом за счет обеспечения между этими двумя структурами соответствующей фазы, который экологически безопасен и не содержит ни резорцина, ни формальдегида, и, кроме того, настоящее изобретение относится к способу получения такого раствора.

Поскольку химические структуры синтетических волокон, используемых для получения кордного полотна, применяемого в шинной промышленности, и резины сильно различаются, эти материалы структурно несовместимы с точки зрения химических и физических свойств. Синтетические волокна обладают высокой прочностью и низкими показателями удлинения, в то время как резины, напротив, представляют собой полимерные материалы, обладающие высокими показателями удлинения и низкой прочностью. Полярные группы (амидные, гидроксильные и карбонильные группы), присутствующие в структуре синтетических волокон, несовместимы с неполярными структурами, содержащимися в резине. Означенная несовместимость может быть устранена посредством применения растворов на водной основе, содержащих клей типа резорцин-формальдегид-латекс (сокращенно "РФЛ", англ. - RFL от Resorcinol-Formaldehyde-Latex), которые образуют фазу между кордом и резиной, способную скреплять резину и волокно друг с другом.

Основная функция РФЛ состоит в склеивании двух несовместимых структур за счет формирования фазы между волокном и резиной. Функциональная группа РФ, находящаяся в РФЛ, присоединяется к полярным группам волокон, группа латекса (Л) присоединяется к волокну с помощью вулканизации, в результате чего образуется композиционная структура резина-волокно. Одним из основных примеров изделий, в которых применяют такие композиционные структуры, являются шины транспортных средств. РФЛ клеи на водной основе наносят на кордное полотно погружением (также называемым «окунанием»), которое представляет собой заключительный этап способа получения кордного полотна. Прочность связей, образуемых между резиной и кордом, оценивают с помощью испытаний на адгезионную прочность (силу сцепления). Адгезия (сила сцепления) представляет собой очень важный параметр изделий из армированной кордом резины, имеющей высокую прочность на разрыв и растяжение, поскольку сила сцепления между кордом и резиной является критическим фактором, влияющим на эксплуатационные характеристики шин.

В опубликованной литературе уже имеются различные работы, посвященные растворам для пропитки армированных кордом резиновых материалов, которые не содержат формальдегида.

В документе US 2012/0041113 рассмотрено получение композиции, включающей эпоксид, блокированный изоцианат, эпоксидный вулканизирующий агент на основе амина и винилпиридиновый латекс. Состоящие из волокон кордные материалы погружают в такую клеевую композицию и затем сушат, после чего нагревают.

В документе WO 96/00749 рассмотрено нанесение пропиточных растворов, содержащих эпоксидные смолы, имеющие три или более функциональные группы, и функционализированный карбоксильной, амидной или пиридильной группой стирол-бутадиеновый латекс, на материал из полиэтилентерефталата (ПЭТ), и указана прочность его сцепления с резиной.

В патенте US 5118545 рассмотрен синтез арамида (ароматического полиамида), содержащего множество двойных связей. Указано, что синтезированный полимер наносят на кордное полотно, полученное на основе арамида, и при вулканизации двойные связи арамидного полимера соединяются с двойными связями резины, и амидные группы обеспечивают физическое сцепление с арамидным волокном.

В патенте US 4472463 рассмотрено двухэтапное погружение не активированных клеем волокон из ПЭТ. Пропиточный раствор первого этапа погружения включает эпоксид на основе сложного ароматического глицидилового эфира и блокированный изоцианат, в то время как пропиточный раствор второго этапа погружения включает латекс и акриловый полимер. Латекс представляет собой стирол-бутадиен-винилпиридиновый сополимер, а акриловый полимер представляет собой сополимер сложного эфира карбоновой кислоты, состоящий из сложного эфира алкилметакриловой кислоты, метакриловой кислоты и амида.

В документе US 2004/0249053 рассмотрен экологически безопасный пропиточный материал, в котором функционализированный малеиновой кислотой полибутадиен вводят в реакцию с полиэтиленгликолем, что делает его водорастворимым. Кордный материал из ПЭТ, модифицированный эпоксидом, сначала пропитывают этим полимером, а потом стирол-бутадиен-винилпиридиновым латексом. Однако прочность кордного материала из ПЭТ и резины, пропитанного этим полимером, в испытании на сцепление отрывом ниже соответствующей прочности полотен, обработанных РФЛ.

В документе JP 2011069020 А рассмотрен способ получения не содержащего резорцина и формальдегида пропиточного раствора, который получают смешиванием акрилового полимера, эпоксидного соединения, латекса и эпоксидного вулканизирующего агента, причем полиизоцианат не является одним из основных компонентов пропиточного раствора.

В документе JP 2012224962 А рассмотрена композиция, не содержащая резорцина и формальдегида, которая содержит эпоксидную смолу, аминный вулканизирующий агент, блокированный изоцианат, стирол-бутадиеновый латекс и стирол-бутадиен-винилпиридиновые латексы.

В документе JP 2013064037 А рассмотрен способ получения пропиточного раствора, не содержащего резорцина и формальдегида, который получают смешиванием уретанового полимера, содержащего блокированную изоцианатную группу, эпоксидного соединения, функционализированного оксазолином полимера, полиэтиленимина, сополимера, содержащего повторяющееся звено малеинового ангидрида, и резинового латекса. В этой клеевой системе функционализированный оксазолином полимер применяют в качестве сшивающего агента, а полиэтиленимин - в качестве основного катализатора и сшивающего агента.

Благодаря их стабильным структурным характеристикам и низкой стоимости, клеевые композиции на основе РФЛ применяли в качестве клеевого материала для всех материалов, армированных синтетическим волокном, в течение более чем полувека. Однако, как резорцин, так и формальдегид представляют собой опасные химические вещества, которые создают серьезную угрозу для здоровья человека и для окружающей среды. Таким образом, их применение должно быть ограничено. Различные комментарии на эту тему поступают от международных организаций и потребителей. Известно, что резорцин вызывает зуд и сыпь при попадании на кожу, вызывает раздражение глаз и оказывает токсическое действие на печень и сердечно-сосудистую систему.

Формальдегид еще более вреден для здоровья и безопасности человека, чем резорцин. В 2004 году группой ученых Международной Ассоциации Изучения Рака (англ. International Agency for research on Cancer, сокращено IARC) Всемирной Организации Здравоохранения формальдегид был отнесен к химическим веществам группы 2А (возможные канцерогены для человека) и к группе 1 (канцерогены для человека). В 2009 году учеными IARC формальдегид был включен в список химических веществ, вызывающих лейкемию. Согласно исследованиям, формальдегид предположительно является фактором, вызывающим мутации в генах. Даже в небольших количествах (1 часть на миллион) формальдегид вызывает раздражение слизистых оболочек глаз, носа и рта.

Несмотря на то, что формальдегидные смолы имеют достаточно низкую стоимость, из-за причин, указанных выше, как производители, так и потребители пытаются найти альтернативные материалы.

Соответственно, технической задачей настоящего изобретения является создание пропиточного материала для кордного полотна, который включает более экологически безопасные химические вещества, чем формальдегид и резорцин.

Другой технической задачей настоящего изобретения является предоставление способа получения пропиточного раствора для кордного полотна, имеющего меньшую продолжительность, чем способы согласно предшествующему уровню техники.

Другой технической задачей настоящего изобретения является создание пропиточного раствора для кордного полотна, который имеет белый цвет и, таким образом, позволяет получать цветные кордные материалы.

Перечисленные выше технические задачи могут быть решены с помощью примеров осуществления изобретения, характеристики которых представлены в пунктах формулы изобретения.

В частности, изобретение относится к способу получения пропиточного раствора для кордного полотна, отличающемуся тем, что он включает следующие этапы:

- добавление в воду акрилового полимера;

- регулирование величины pH до достижения значения, составляющего от 5 до 11, посредством добавления гидроксида аммония;

- добавление в композицию эпоксида;

- добавление в композицию полиизоцианата;

- добавление латекса, который представляет собой винилпиридиновый (ВП) латекс и/или стирол-бутадиеновый (СБ) латекс, причем содержание твердых веществ в латексе составляет от 40 до 45% мас.; в частности, в качестве ВП и/или СБ латекса применяют по меньшей мере один латекс, выбранный из группы, состоящей из винилпиридин-стирол-бутадиенового латекса, винилпиридин-стирол-бутадиенового латекса, модифицированного карбоновой кислотой, стирол-бутадиенового латекса и стирол-бутадиенового латекса, модифицированного карбоновой кислотой, причем содержание твердых веществ в латексе составляет от 40-45% мас.;

- получение пропиточного раствора, который включает акриловый полимер в количестве, составляющем от 0,1 до 2% мас., эпоксид в количестве, составляющем от 0,1 до 2% мас., полиизоцианат в количестве, составляющем от 0,7 до 3% мас., и латекс в количестве, составляющем от 6 до 21% мас., и оставшееся до 100% количество составляют применяемый для регулирования pH гидроксид аммония и вода.

Типы связей, которые определяют окончательную микроструктуру полимерной сетки клея после отверждения, также определяют начальную адгезию и сохранение адгезионных характеристик корда (т.е. сохранение сцепления после периода старения, также называемое адгезией после старения). Высокое значение начальной адгезии не обязательно означает, что с течением времени адгезионные свойства корда останутся хорошими. Действительно, если один из компонентов пропиточного раствора отсутствует или его количество находится вне пределов диапазона, предусмотренного настоящим изобретением, то адгезионные характеристики кордных материалов ухудшаются, становясь ниже требуемых величин, несмотря на приемлемое начальное значение. Таким образом, для достижения целевых адгезионных характеристик каждый компонент пропиточной композиции должен быть взят в оптимальном стехиометрическом отношении. Для определения оптимальной стехиометрии необходимо учитывать относительные скорости конкурирующих реакций, таких как реакции между карбоновой кислотой и эпоксидом, эпоксидом и полиизоцианатом и карбоновой (акриловой) кислотой и полиизоцианатом, спиртом и полиизоцианатом (спирт образуется по реакции эпоксида с компонентом карбоновая кислота).

Поскольку большинство реакционноспособных компонентов участвуют в более чем одной из приведенных выше реакций, стехиометрические требования каждой реакции зависят от скоростей конкурирующих/альтернативных реакций, которые определяют относительные соотношения образующихся связей различного типа и, таким образом, конечную микроструктуру и адгезионные характеристики. Кроме того, скорость каждой реакции зависит от температуры, и, таким образом, любое изменение температуры обработки и/или температуры отверждения изменяет стехиометрические требования и, следовательно, распределение связей и эксплуатационные характеристики конечного изделия. Таким образом, для правильного подбора стехиометрических соотношений необходимо правильное определение относительных скоростей реакции и влияния на них изменений температуры. Согласно настоящему изобретению, все параметры способа и химические компоненты взаимосвязаны, и случайное изменение этих параметров с большой долей вероятности не приведет к достижению заданных величин эксплуатационных характеристик.

Согласно настоящему изобретению, гидроксид аммония применяют для сохранения кислотной природы полимера, содержащего карбоновую кислоту (т.е. полиакриловой кислоты), при проведении этапа отверждения, который выполняют при температуре, значительно превышающей температуру кипения аммиака. При добавлении гидроксида аммония функциональные группы карбоновой кислоты мгновенно превращаются в соответствующие соли аммония в результате соответствующей реакции, а затем вновь превращаются в кислотные группы при испарении аммиака под действием высокой температуры при отверждении. Полученная поликарбоновая кислота затем может быть введена в реакцию как с эпоксидными, так и с изоцианатными компонентами. Действительно, при добавлении оснований, образующих с карбоновыми кислотами стойкие соли, таких как гидроксид натрия, наблюдаемые адгезионные характеристики ухудшаются с течением времени. Хорошо известно, что, в отличие от самих карбоновых кислот, их соли карбоновых кислот плохо вступают в реакции, в частности, с эпоксидными (и изоцианатными) группами в отсутствии катализаторов.

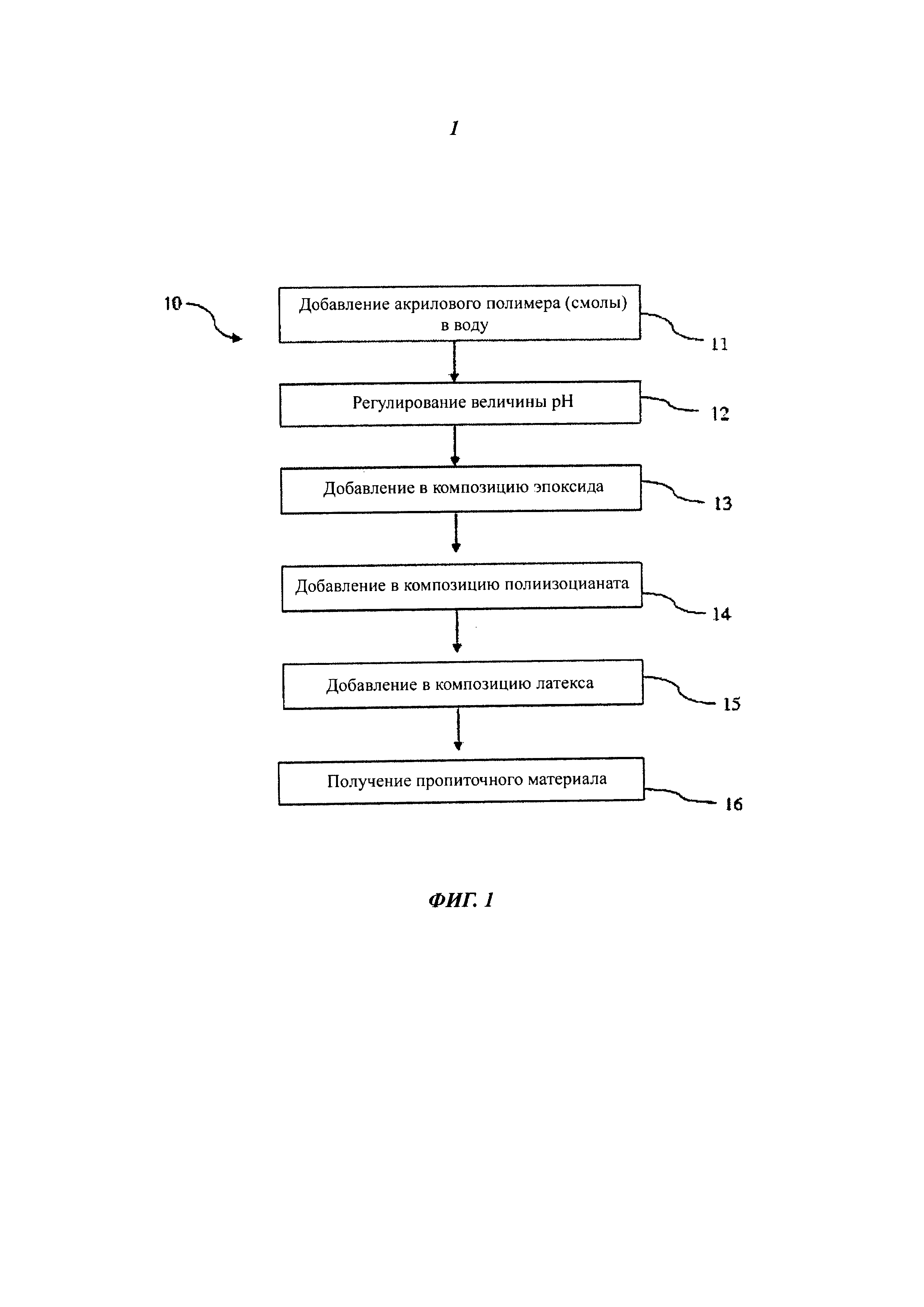

Пропиточный материал для кордного полотна и способ его получения, созданные для выполнения задач настоящего изобретения, показаны в сопроводительных графических материалах, где

на Фиг. 1 представлена блок-схема способа согласно настоящему изобретению.

В общем, способ (10) получения пропиточного раствора для кордного полотна включает следующие этапы:

- добавление (11) акрилового полимера (смолы) в воду;

- регулирование (12) величины pH;

- добавление (13) в композицию эпоксида;

- добавление (14) в композицию полиизоцианата;

- добавление (15) в композицию латекса;

- получение (6) пропиточного материала.

В способе (10) получения пропиточного материала для кордного полотна согласно настоящему изобретению сначала в воду добавляют (1) функциональный акриловый полимерный материал (смолу), включающий карбоновую кислоту. Что касается функциональных групп полимера, включающего карбоновую кислоту, то для его получения используют по меньшей мере один из таких мономеров, как акриловая кислота, метакриловая кислота, итаконовая кислота, кротоновая кислота, коричная кислота, малеиновая кислота. В одном из предпочтительных примеров осуществления изобретения мономер, содержащий карбоксильные группы, добавляют в таком количестве, чтобы молярное отношение количества мономера, содержащего карбоксильные группы, к количеству мономеров, содержащих полимеризуемые этиленовые звенья, составляло от 0,1 до 100%.

Согласно настоящему изобретению, присутствие оксазолиновых групп исключается, т.е. полимеры, функционализированные оксазолином, не применяют.

Например, акриловый полимер представляет собой самосшивающуюся поликарбоновую кислоту, которая в качестве сшивающего агента содержит триэтаноламин.

В готовом растворе пропиточного материала акриловый полимер является главным реакционноспособным компонентом, который изменяет конечную микроструктуру полимерной сетки, получаемой после отверждения, т.е. в последующем процессе способа получения кордных материалов. При отсутствии полимера, включающего карбоновую кислоту, клеящие характеристики пропиточного раствора ухудшаются.

После этого производят регулирование (2) величины pH полученной композиции, включающей воду и акриловый полимер. Согласно изобретению, в композицию добавляют гидроксид аммония до достижения pH композиции, составляющего от 5 до 11. Если величина pH составляет менее 5, то нарушается гомогенность пропиточного раствора, что наблюдается в виде образования локальных агломератов.

После доведения величины pH до требуемого значения в композицию добавляют (3) эпоксид. В одном из предпочтительных примеров осуществления изобретения применяемый эпоксид растворим в воде или представляет собой дисперсию на водной основе. В качестве эпоксида применяют по меньшей мере один из следующих материалов: эпоксид на основе глицидила и глицерина, эпоксид на основе сорбита, эпоксифенольный новолак, эпоксикрезольный новолак. Однако применяемые вещества не ограничены перечисленными соединениями. Для осуществления изобретения подходит любой водорастворимый эпоксид или эпоксид, который может быть получен в виде дисперсии. Если композиция пропиточного материала не содержит эпоксидного соединения, то сила сцепления между композицией и кордным волокном снижается.

Затем в композицию добавляют (4) полиизоцианат. В одном из предпочтительных примеров осуществления изобретения полиизоцианат представляет собой полиизоцианат на водной основе, который содержит блокированные (лишенные активности) изоцианатные группы, способные к диссоциации при нагревании, например, блокированные капролактамом. Часть полиизоцианата составляет по меньшей мере одно из перечисленных далее веществ: тетраметилендиизоцианат, гексаметилендиизоцианат-(1,6-диизоцианатогексан), дифенилметан-4,4'-диизоцианат, октаметилендиизоцианат, декаметилендиизоцианат, додекаметилендиизоцианат, ароматические диизоцианаты, включающие 2,4- или 2,6-толуолдиизоцианат, тетраметилксилилендиизоцианат, пара-ксилолдиизоцианат, 2,4'- или 4-4'-диизоцианатдифенилметан, 1,3- или 1,4-фенилендиизоцианат. В одном из предпочтительных примеров осуществления изобретения полиизоцианат представляет собой блокированный капролактамом 4,4-метилендифенилдиизоцианат или полиуретановый преполимер на водной основе, содержащий блокированные изоцианатные группы, молекулярная масса которого составляет от 1000 до 10000 г/моль, в частности от 1500 до 3000 г/моль. При отсутствии блокированного изоцианата клеящие характеристики пропиточного раствора ухудшаются.

После добавления полиизоцианата добавляют (5) латекс. Применяемый латекс включает бутадиен, стирол и необязательно винилпиридиновые мономеры. То есть латекс может представлять собой любое из следующих веществ: ВП латекс со следующим соотношением мономеров: стирол (15%), бутадиен (70%) и винилпиридин (15%), и/или СБ латекс со следующим соотношением мономеров: стирол (25%) и бутадиен (75%), но не ограничивается перечисленными веществами. Содержание твердых веществ в латексе составляет от 40 до 45% мас.

Пропиточный раствор получают добавлением всех указанных в предыдущих этапах материалов в воду при комнатной температуре и перемешиванием (6). Таким образом, согласно настоящему изобретению, одновременно, т.е. в течение одного этапа, добавляют четыре компонента (акриловый полимер, эпоксид, полиизоцианат, латекс).

Согласно изобретению, пропиточный раствор включает акриловый полимер в количестве, составляющем от 0,1 до 2% мас., эпоксид в количестве, составляющем от 0,1 до 2% мас., полиизоцианат в количестве, составляющем от 1 до 3% мас., и латекс в количестве, составляющем от 6 до 21% мас., и оставшееся до 100% количество составляют применяемый для регулирования pH гидроксид аммония и вода.

Пропиточный раствор для пропитки кордного полотна, образованный способом (10) получения согласно изобретению, может быть использован для окунания (погружения в него) кордных материалов, неограничивающие примеры которых включают нейлон 6.6, нейлон 6, полиэтилентерефталат, полиэтиленнафталат, вискозное волокно, арамид. После того как кордные материалы изготавливают в виде определенных конструкций (количество сложений и определенная крутка), их погружают в пропиточный материал согласно изобретению, затем сушат и отверждают при температуре от 180 до 240°С. Затем пропитанные кордные материалы спрессовывают с невулканизированными (зелеными) каучуковыми композициями в формах. Полученный композиционный материал затем отверждают, обычно при 170°С под давлением, в течение 20 минут, получая готовый корд.

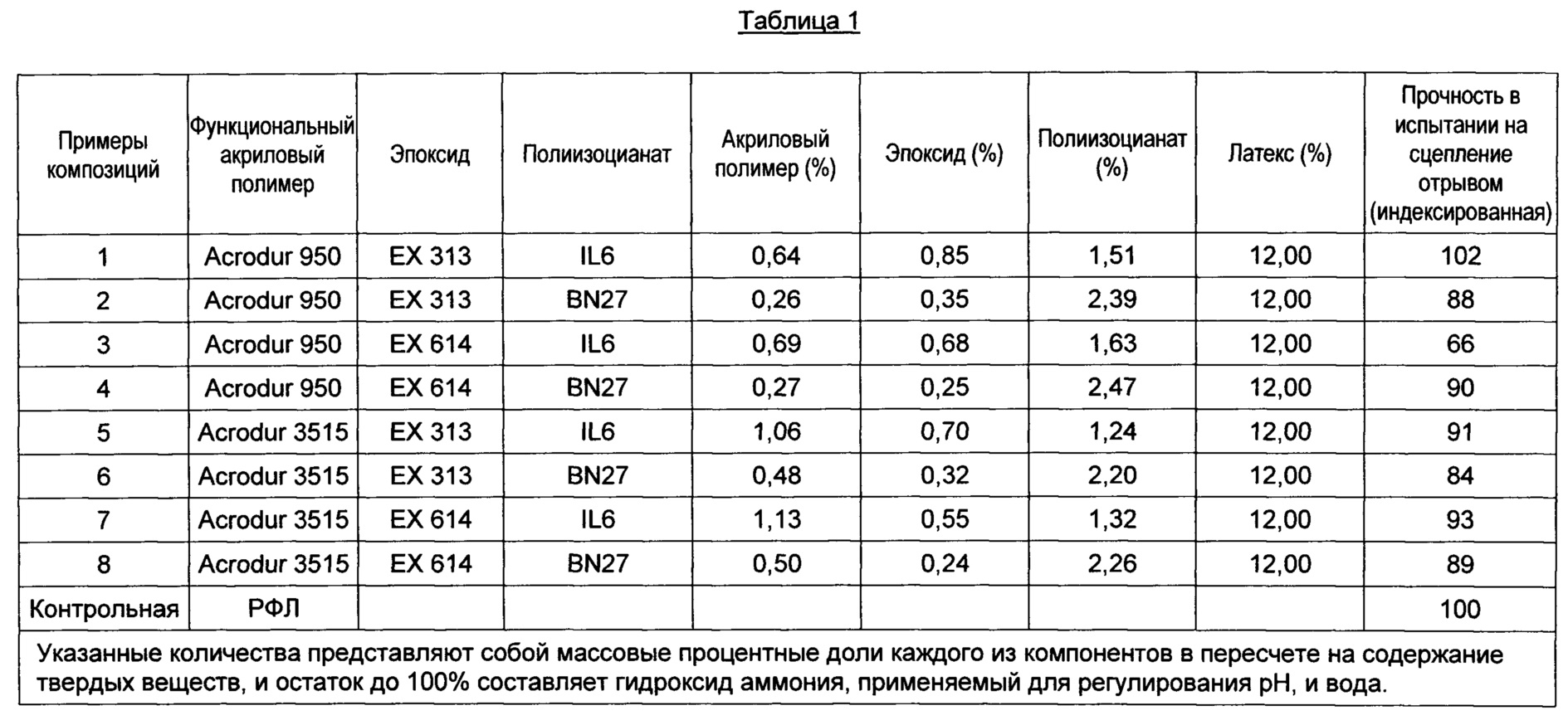

Для примера были получены 8 композиций, в которые добавляли различные акриловые полимеры, эпоксиды и полиизоцианаты, взятые в различных соотношениях. Соответствующие данные представлены в Таблице 1. В Таблице 1 для сравнения показаны величины прочности, полученные в испытании на сцепление отрывом при использовании 8 различных смесей, имеющих различные соотношения компонентов, и одного раствора клея типа резорцин-формальдегид-латекс (РФЛ).

В приведенной ниже Таблице 2 представлены данные, позволяющие сравнить влияние полимерной композиции (акриловый полимер, эпоксид и полиизоцианат), отсутствия полимерных компонентов (соответственно, Примеры 2, 3 и 4 в Таблице 2 получены не в соответствии с настоящим изобретением), температуры в печи и продолжительности выдержки корда в условиях тепловой обработки, а также параметры клеевого раствора РФЛ. Величины прочности в испытании на сцепление отрывом проиндексированы в соответствии со значением соответствующей прочности клеевого раствора резорцин-формальдегид-латекс (РФЛ).

В одном из неограничивающих примеров осуществления композиции определяемое количество твердых веществ составило 15%, и pH доводили до 10 посредством добавления гидроксида аммония. В пропиточный раствор согласно изобретению погружали кордные материалы из нейлона 6.6, полученного из нити в 2 сложения, плотностью 1400 дтекс, кручение 396×396. После погружения корды сначала нагревали в течение 30-60 секунд при приблизительно 180-210°С и затем в течение 60-120 секунд при приблизительно 180-240°С, в частности при 220-240°С.

В качестве водного раствора и водной дисперсии акрилового функционального полимера применяли, соответственно, Acrodur 950 и Acrodur 3515. Как Acrodur 950, так и Acrodur 3515 включают модифицированную полиакриловую кислоту и полиспирт с содержанием твердых веществ в готовом продукте, составляющим 50%.

В качестве водорастворимых эпоксидов применяли ЕХ313 и ЕХ614В. ЕХ313 представляет собой эпоксид на основе глицидила и глицерина, и ЕХ614В представляет собой глицидилэпоксидную смолу на основе сорбита.

В качестве блокированного полиизоцианата применяли Grilbond IL-6 или BN-27. Grilbond IL-6 представляет собой блокированный капролактамом 4,4'-метилендифенилдиизоцианат на водной основе с содержанием твердых веществ, составляющим 60%. BN-27 представляет собой блокированный изоцианат на водной основе, содержащий полиуретановый преполимер, с содержанием твердых веществ, составляющим 30%.

Содержание твердых веществ в ВП и СБ латексах составляло 41%, а величины pH находились в диапазоне от 10 до 11.

Способ получения пропиточного раствора согласно настоящему изобретению позволяет получать не содержащий РФ раствор для пропитки резиновых композиционных материалов, который содержит экологически безопасные химические вещества. Кроме того, предлагаемый способ позволяет снизить стоимость и временные затраты на производство. Поскольку готовый продукт имеет белый цвет, он имеет эстетически привлекательный внешний вид и при добавлении пигментов позволяет получать кордные полотна различных цветов.

На основании представленной базовой концепции могут быть созданы различные примеры осуществления материала для пропитки кордного полотна согласно изобретению и способа его получения. Изобретение не ограничено рассмотренными в описании примерами и по существу раскрыто в прилагаемых пунктах формулы изобретения.

Реферат

Изобретение относится к области химии и касается пропиточного раствора для кордного полотна, не содержащего формальдегида и резорцина, и к способу его получения. Способ включает следующие этапы: добавление акрилового полимера в воду, регулирование величины pH, добавление в композицию эпоксида, добавление в композицию полиизоцианата, добавление в композицию латекса, получение пропиточного материала, который позволяет скреплять друг с другом синтетическое волокно и резину, используемые в армированных кордным полотном резиновых материалах, за счет образования поверхности раздела между двумя материалами. Изобретение обеспечивает создание пропиточного раствора, менее опасного для здоровья человека, а также экологически безопасного по сравнению с резорцинформальдегидным латексом (РФЛ). 4 н. и 7 з.п. ф-лы, 1 ил., 2 табл.

Комментарии