Огнеупорная композиция и содержащие ее текстильные материалы - RU2572970C2

Код документа: RU2572970C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение, описанное в данной заявке, в целом относится к огнеупорным композициям и текстильным материалам на их основе.

УРОВЕНЬ ТЕХНИКИ

Огнеупорные ткани широко применяют, в том числе в производстве одежды для различных сфер деятельности, например,, в армии, электротехнике (электродуговая защита), производстве нефтяных продуктов и в аварийных ситуациях. Для такой одежды обычно предпочтительны ткани на основе целлюлозы или ее смесей, благодаря доступности химической обработки с целью придания этим тканям огнеупорных свойств и относительному комфорту при носке таких тканей.

Несмотря на популярность огнеупорных тканей на основе целлюлозы или ее смесей применение существующих тканей ограничено. Воспламеняемость многих целлюлозных тканей не может удовлетворять требованиям определенных отраслей промышленности. Для выполнения этих требований часто применяют изначально огнеупорные волокна (например, мета-арамидные волокна типа NOMEX® от Е.I. du Pont de Nemours and Company), что повышает стоимость ткани. Соответственно остается потребность в альтернативных огнеупорных соединениях, которые можно применять для улучшения огнеупорных свойств тканей. Остается также потребность в огнеупорных тканях, обработанных такими огнеупорными соединениями и способных удовлетворять современным стандартам огнеупорности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение, описанное в данной заявке, в целом предлагает огнеупорную композицию на основе одного или нескольких фосфорсодержащих соединений. Эти фосфорсодержащие соединения обычно получают по реакции соединения фосфора с азотсодержащим соединением с образованием предконденсата. Предконденсат можно затем ввести в реакцию с поперечно-сшивающей композицией для получения фосфорсодержащего полимера, который затем можно окислить для перевода по меньшей мере части атомов фосфора в пятивалентное состояние. Данное изобретение также предлагает текстиль, содержащий текстильную основу и огнеупорную композицию, а также изобретение предлагает способ обработки текстильной основы такой огнеупорной композицией.

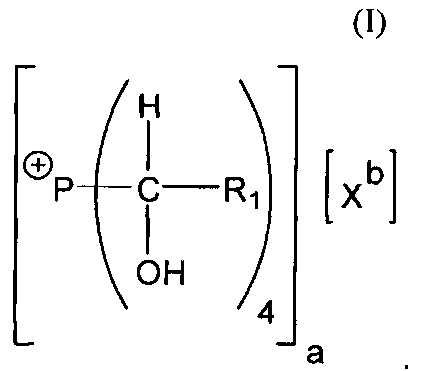

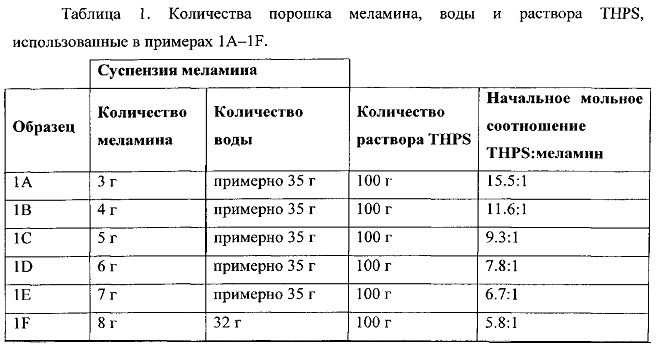

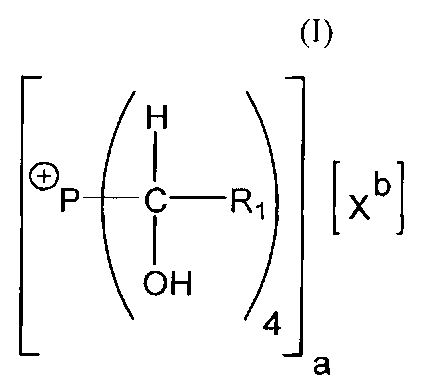

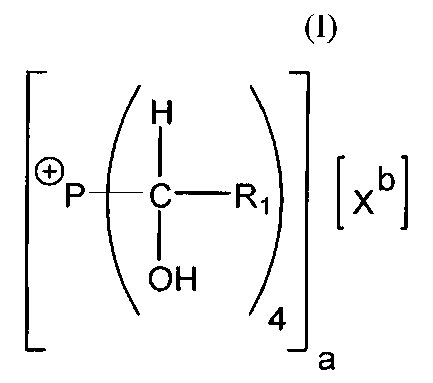

В первом варианте изобретение предлагает огнеупорную композицию, содержащую фосфорсодержащий полимер. Фосфорсодержащий полимер можно получить: (a) по реакции конденсации смеси реагентов с образованием предконденсата, (b) по реакции конденсации предконденсата со стадии (a) с поперечно-сшивающей композицией с образованием фосфорсодержащего промежуточного полимера и (c) по реакции фосфорсодержащего промежуточного полимера со стадии (b) с окислителем с образованием фосфорсодержащего полимера. Реакционная смесь, используемая на стадии (a), может содержать фосфониевое соединение и азотсодержащее соединение. Фосфониевое соединение может иметь структуру формулы (I)

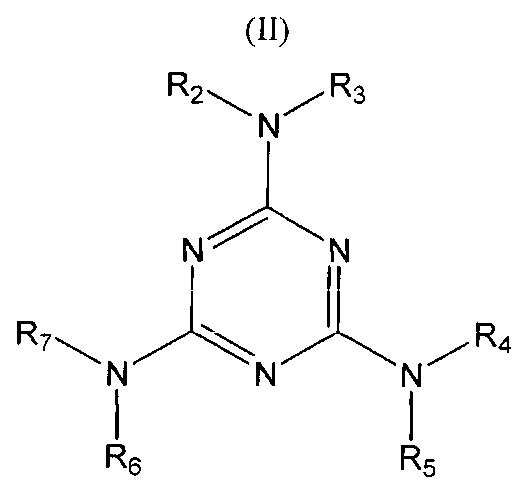

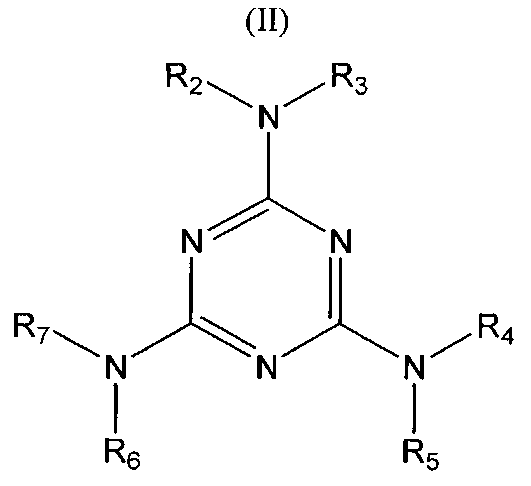

В формуле (I) можно выбрать R1 из группы, состоящей из водорода, C1-C3 алкила, C1-C3 галоалкила, C2-C3 алкенила и C2-C3 галоалкенила; X может быть анионом, выбранным из группы, состоящей из хлорида, сульфата, гидросульфата, фосфата, ацетата, карбоната, бикарбоната, бората и гидроксила; b представляет собой заряд аниона X; и а равен (-b). Азотсодержащее соединение может иметь формулу (II)

В формуле (II) R2, R3, R4, R5, R6 и R7 можно независимо выбрать из группы, состоящей из водорода, гидроксиметила и алкоксиметила. Поперечно-сшивающая композиция, используемая на стадии (b), может содержать мочевину и/или алкиленмочевину, которое выбирают из группы, состоящей из этиленмочевины, пропиленмочевины и их смесей. На стадии (c) фосфорсодержащий промежуточный полимер вводят в реакцию с окислителем в условиях, достаточных для превращения по меньшей мере части атомов фосфора в фосфорсодержащем промежуточном полимере в пятивалентное состояние.

Во втором варианте данное изобретение предлагает текстильный материал, содержащий текстильную основу и фосфорсодержащий полимер. Фосфорсодержащий полимер можно получить (a) по реакции конденсации в смеси реагентов с образованием предконденсата, (b) по реакции конденсации предконденсата со стадии (a) и поперечно-сшивающей композиции с образованием фосфорсодержащего промежуточного полимера и (c) по реакции фосфорсодержащего промежуточного полимера со стадии (b) с окислителем с образованием фосфорсодержащего полимера. Смесь реагентов, использованная на стадии (a), может содержать фосфониевое соединение и азотсодержащее соединение. Фосфониевое соединение может иметь формулу (I)

В формуле (I) R1 можно выбрать из группы, состоящей из водорода, C1-C3 алкила, С1-С3 галоалкила, C2-C3 алкенила и C2-C3 галоалкенила; X может представлять собой анион, выбранным из группы, состоящей из хлорида, сульфата, гидросульфата, фосфата, ацетата, карбоната, бикарбоната, бората и гидроксила; b представляет собой заряд аниона X и а равен (-b). Азотсодержащее соединение может иметь формулу (II)

В формуле (II) R2, R3, R4, R5, R6 и R7 можно независимо выбирать из группы, состоящей из водорода, гидроксиметила и алкоксиметила. Поперечно-сшивающая композиция, используемая на стадии (b), может содержать мочевину и/или алкиленмочевину, которую выбирают из группы, состоящей из этиленмочевины, пропиленмочевины и их смесей. На стадии (c) фосфорсодержащий промежуточный полимер вводят в реакцию с окислителем в условиях, достаточных для превращения по меньшей мере части атомов фосфора в фосфорсодержащем промежуточном полимере в пятивалентное состояние.

В третьем варианте данное изобретение предлагает способ обработки текстильной основы. Способ может включать следующие стадии: (a) выбор текстильной основы, (b) контактирование по меньшей мере части текстильной основы с композицией для обработки с целью нанесения на основу композиции для обработки, причем композиция для обработки включает предконденсат и поперечно-сшивающую композицию, (c) нагревание текстильной основы со стадии (b) до температуры, достаточной для получения предконденсата и его конденсации с поперечно-сшивающей композицией с образованием фосфорсодержащего промежуточного полимера и (d) контактирование по меньшей мере части текстильной основы с нанесенным фосфорсодержащим промежуточным полимером с окислителем в условиях, достаточных для превращения по меньшей мере части атомов фосфора в фосфорсодержащем промежуточном полимере в пятивалентное состояние. Поперечно-сшивающая композиция, присутствующая в композиции для обработки на стадии (b), может содержать мочевину и/или алкиленмочевину, выбранную из группы, состоящей из этиленмочевины, пропиленмочевины и их смесей. Предконденсат, присутствующий в композиции для обработки на стадии (b), можно получить по реакции конденсации смеси реагентов. Смесь реагентов может включать фосфониевое соединение формулы (I)

В формуле (I) R1 можно выбрать из группы, состоящей из водорода, C1-C3 алкила, C1-C3 галоалкила, C2-C3 алкенила и C2-C3 галоалкенила; X может представлять собой анион, выбранный из группы, состоящей из хлорида, сульфата, гидросульфата, фосфата, ацетата, карбоната, бикарбоната, бората и гидроксида; b представляет собой заряд аниона X и а равен (-b).

Смесь реагентов может также включать азотсодержащее соединение формулы (II)

В формуле (II) R2, R3, R4, R5, R6 и R7 можно независимо выбрать из группы, состоящей из водорода, гидроксиметила и алкоксиметила.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как показано выше, данное изобретение предлагает огнеупорные композиции и огнеупорные текстильные материалы, изготовленные с применением таких композиций. Использованный здесь термин «огнеупорный» относится к материалу, который горит медленно или сам прекращает горение после удаления внешнего источника возгорания. Огнеупорность текстильных материалов можно определить любым тестовым способом, например, описанным в работе National Fire Protection Association (NFPA) 701, озаглавленной "Standard Methods of Fire Tests for Flame Propagation of Textiles and Films," ASTM D6413 под названием "Standard Test Method for Flame Resistance of Textiles (вертикальный тест)", NFPA 2112 под названием "Standard on Flame Resistant Garments for Protection of Industrial Personnel Against Flash Fire", ASTM F1506 под названием "The Standard Performance Specification for Flame Resistant Textile Materials for Wearing Apparel for Use by Electrical Workers Exposed to Momentary Electric Arc and Related Thermal Hazards", и ASTM F1930 под названием "Standard Test Method for Evaluation of Flame Resistant Clothing for Protection Against Flash Fire Simulations Using an Instrumented Manikin".

В первом варианте данное изобретение предлагает огнеупорную композицию, содержащую фосфорсодержащий полимер. Фосфорсодержащий полимер можно получить сначала по реакции конденсации смеси реагентов с образованием предконденсата. Смесь реагентов может содержать фосфониевое соединение и азотсодержащее соединение.

Смесь реагентов может содержать любое подходящее фосфониевое соединение. Использованный здесь термин «фосфониевое соединение» относится к соединению, содержащему катион фосфония, который представляет собой положительно заряженный замещенный фосфин. Фосфониевое соединение может содержать катион фосфония, замещенный любым подходящим заместителем, таким как алкил, галоалкил, алкенил и галоалкенил, каждый из которых может быть замещен по меньшей мере одной гидроксильной группой. В предпочтительном варианте смесь реагентов включает по меньшей мере одно фосфониевое соединение формулы (I)

В формуле (I) R1 может быть любой подходящей группой, такой как алкильная группа, галоалкильная группа, алкенильная группа или галоалкенильная группа. В предпочтительном варианте R1 выбирают из группы, состоящей из водорода, C1-C3 алкила, C1-C3 галоалкила, C2-C3 алкенила и C2-C3 галоалкенила. В другом предпочтительном варианте R1 может быть водородом. В формуле (I) X представляет анион и может быть любым подходящим моноатомным или полиатомным анионом. В предпочтительном варианте X может быть анионом, выбранным из группы, состоящей из галогенидов (например, хлорида), сульфата, гидросульфата, фосфата, ацетата, карбоната, бикарбоната, бората и гидроксида. В другом предпочтительном варианте X является сульфатным анионом. В формуле (I) b представляет заряд аниона X. Поэтому для получения нейтрального незаряженного фосфониевого соединения число катионов фосфония в соединении должно быть равно (-b). Примеры фосфониевых соединений, пригодных для применения в смеси реагентов, включают, но не ограничиваются этим, соли тетрагидроксиметилфосония, такие как тетрагидроксиметилфосфоний хлорид, тетрагидроксиметилфосфоний сульфат, тетрагидроксиметилфосфоний ацетат, тетрагидроксиметилфосфоний карбонат, тетрагидроксиметилфосфоний борат и тетрагидроксиметилфосфоний фосфат. Смесь реагентов может содержать одно фосфониевое соединение или смесь двух или нескольких фосфониевых соединений.

Смесь реагентов может содержать любое подходящее азотсодержащее соединение или комбинацию азотсодержащих соединений. В предпочтительном варианте смесь реагентов включает по меньшей мере одно азотсодержащее соединение формулы (II)

В формуле (II) R2, R3, R4, R5, R6 и R7 могут быть любой подходящей группой. В предпочтительном варианте R2, R3, R4, R5, R6 и R7 независимо выбирают из группы, состоящей из водорода, гидроксиметила и алкоксиметила. Подходящие азотсодержащие соединения включают, но не ограничиваются этим, меламин, метилолированные меламины и алкоксиметилмеламины (например, этерифицированные метилолмеламины). Смесь реагентов может содержать одно азотсодержащее соединение или смесь двух или нескольких азотсодержащих соединений.

Смесь реагентов может содержать любое количество фосфониевого соединения и азотсодержащего соединения. Количества фосфониевого соединения и азотсодержащего соединения в смеси реагентов можно выразить как мольное соотношение двух компонентов в смеси реагентов. Однако, как будет понятно специалистам в данной области (и как показано ниже), в реакции между фосфониевым соединением и азотсодержащим соединением участвуют катионы фосфония в соединении фосфония (противоионы в соединениях фосфония служат для баланса заряда). Таким образом, для того чтобы точно выразить относительное количество каждого реакционноспособного компонента, присутствующего в смеси реагентов, мольное количество соединения фосфония в смеси реагентов следует нормализовать, с тем чтобы выразить число реакционноспособных катионов фосфония, которые фосфониевые соединения вносят в смесь реагентов. Это можно просто сделать путем умножения числа молей фосфониевых соединений в смеси реагентов на число катионов фосфония, присутствующих в молекуле фосфониевого соединения. Например, если смесь реагентов содержит один моль фосфониевого соединения, содержащего два катиона фосфония на молекулу (например, тетрагидроксиметилфосфоний сульфат), то смесь реагентов будет содержать два моля реакционноспособных катионов фосфония ([1 моль тетрагидроксиметилфосфоний сульфата]×[2 катиона фосфония на молекулу тетрагидроксиметилфосфоний сульфата]=2 моля катионов фосфония). Если в смеси реагентов присутствуют два или более фосфониевых соединений, то такой расчет следует отдельно провести для каждого фосфониевого соединения. Результаты каждого расчета затем надо сложить, чтобы достичь общего числа молей реакционноспособных катионов фосфония, присутствующих в смеси реагентов. Величину, представляющую число катионов фосфония в смеси реагентов и мольное количество азотсодержащего соединения, затем можно использовать для определения относительных количеств фосфониевого соединения и азотсодержащего соединения в смеси реагентов (например, мольного соотношения катионов фосфония и азотсодержащего соединения), как рассмотрено ниже.

Предпочтительно, чтобы фосфониевое соединение и азотсодержащее соединение присутствовали в смеси реагентов в начальном мольном соотношении катионов фосфония и азотсодержащего соединения примерно 50:1 или менее, примерно 40:1 или менее, примерно 30:1 или менее, примерно 25:1 или менее, примерно 20:1 или менее, примерно 15:1 или менее, примерно 10:1 или менее или примерно 8:1 или менее. Предпочтительно, чтобы фосфониевое соединение и азотсодержащее соединение присутствовали в смеси реагентов в начальном мольном соотношении катионов фосфония и азотсодержащего соединения примерно 3:1 или более или примерно 6:1 или более. В предпочтительном варианте фосфониевое соединение и азотсодержащее соединение присутствуют в смеси реагентов в начальном мольном соотношении катионов фосфония и азотсодержащего соединения примерно от 50:1 до примерно 3:1. В другом предпочтительном варианте фосфониевое соединение и азотсодержащее соединение присутствуют в смеси реагентов в начальном мольном соотношении катионов фосфония и азотсодержащего соединения примерно от 40:1 до примерно 3:1, примерно от 30:1 до примерно 3:1, примерно от 25:1 до примерно 3:1, примерно от 20:1 до примерно 3:1 (например, примерно от 20:1 до примерно 10:1, примерно от 18:1 до примерно 14:1, примерно от 17:1 до примерно 15:1 или примерно 16:1), примерно от 15:1 до примерно 3:1 (например, примерно от 15:1 до примерно 6:1), примерно от 10:1 до примерно 3:1 или примерно от 8:1 до примерно 3:1 (например, примерно 6:1). В особенно предпочтительном варианте, например,, когда азотсодержащее соединение является меламином, фосфониевое и азотсодержащее соединения присутствуют в смеси реагентов при начальном мольном соотношении катионов фосфония и азотсодержащего соединения примерно от 20:1 до примерно 10:1, более предпочтительно примерно от 18:1 до примерно 14:1 и наиболее предпочтительно примерно от 17:1 до примерно 15:1 (например, примерно 16:1).

Смесь реагентов может содержать другие компоненты помимо описанных выше фосфониевого и азотсодержащего соединений. Например, смесь реагентов может содержать другие азотистые соединения, такие как мочевина, гуаназол, бигуанид или алкиленмочевины. Когда эти другие азотистые соединения присутствуют в смеси реагентов, они обычно присутствуют в сравнительно небольшом количестве по сравнению с количеством азотсодержащего соединения в такой смеси. Смесь реагентов может также содержать поверхностно-активное вещество, такое как алкоксилированный спирт, который способствует диспергированию азотсодержащего соединения, как описано ниже. Смесь реагентов может также содержать один или несколько pH буферов, таких как ацетаты (например, ацетат натрия), фосфаты (например, фосфаты щелочных металлов), третичные амины и аминоспирты.

Компоненты смеси реагентов могут реагировать в любых подходящих условиях, при которых протекает реакция конденсации между фосфониевым соединением и азотсодержащим соединением. В одном возможном варианте фосфониевое соединение находится в виде водного раствора, а азотсодержащее соединение (например, меламин) в виде твердого вещества или твердого вещества, диспергированного в жидкой среде. В целом для облегчения реакции между фосфониевым соединением и азотсодержащим соединением азотсодержащее соединение берут в виде твердого вещества (например, порошка) со сравнительно мелкими частицами, средний размер которых составляет примерно 100 мкм или менее. В этом варианте азотсодержащее соединение добавляют в водный раствор фосфониевого соединения при энергичном перемешивании раствора. Кроме того, для того чтобы облегчить проникновение азотсодержащего соединения в раствор, добавляют поверхностно-активное вещество. Можно использовать любое поверхностно-активное вещество, такое как алкоксилированный спирт. Как только азотсодержащее соединение добавлено в раствор, полученную смесь реагентов нагревают до температуры, достаточной для протекания реакции конденсации между фосфониевым соединением и азотсодержащим соединением. В предпочтительном варианте смесь реагентов нагревают до температуры примерно от 60°C до примерно 90°C и поддерживают в этом температурном интервале в течение достаточного времени для осуществления реакции между фосфониевым соединением и азотсодержащим соединением, обычно примерно от 2 до 8 часов. Обычно фосфониевое соединение вводят в реакцию в мольном избытке по отношению к азотсодержащему соединению и смесь реагентов выдерживают при повышенной температуре в течение достаточного времени, чтобы азотсодержащее соединение полностью прореагировало в результате реакции конденсации. Поскольку предконденсат, образовавшийся в реакции фосфониевого соединения и азотсодержащего соединения, растворяется в воде, полное отсутствие азотсодержащего соединения в продукте реакции можно визуально подтвердить фактом отсутствия твердых частиц азотсодержащего соединения в реакционной смеси.

Хотя точная химическая структура предконденсата не была установлена, приведенная формула (V) описывает один пример предконденсата, который, как полагают, образуется по реакции описанной выше конденсации.

Предконденсат формулы (V) можно получить по реакции соли тетрагидроксиметил фосфония с меламином. Для простоты здесь не показаны противоионы, обеспечивающие суммарный положительный заряд молекулы. Как видно из формулы (V), фосфониевое соединение (т.е. соль тетрагидроксиметилфосфония) присутствует в достаточном количестве для замещения каждого из шести атомов водорода в аминогруппах меламина. При таком избытке фосфониевого соединения в смеси реагентов полученный предконденсат может также содержать олигомеры (например, димеры, тримеры и т.д.) в которых два или несколько меламиновых «ядер» поперечно сшиты молекулами фосфониевого соединения. Кроме того, при использовании избытка фосфониевого соединения реакция конденсации может привести к предконденсату в композиции, содержащей значительное количество непрореагировавшего фосфониевого соединения, например,, примерно от 1% до примерно 50% избыточного фосфониевого соединения.

После реакции фосфониевого соединения и азотсодержащего соединения с образованием предконденсата полученный предконденсат вводят в реакцию конденсации с поперечно-сшивающей композицией, приводящую к образованию промежуточного фосфорсодержащего полимера. Поперечно-сшивающая композиция может включать любое подходящее поперечно-сшитое соединение. Предпочтительно, чтобы поперечно-сшитое соединение содержало две азотсодержащие функциональные группы, способные реагировать с соединенными с гидроксилом атомами углерода в предконденсате. (Эти соединенные с гидроксилом атомы углерода присутствуют в фосфониевом соединении, которое не прореагировало с азотсодержащим соединением при образовании предконденсата. Пример соединения, содержащего такие соединенные с гидроксилом атомы углерода, показан выше в формуле (V)). В предпочтительном варианте реакционноспособные азотсодержащие функциональные группы в поперечно-сшивающем соединении содержат только один атом водорода, непосредственно связанный с атомом азота. Таким образом, при реакции такого поперечно-сшивающего соединения с предконденсатом азотсодержащие функциональные группы, образующие поперечные связи, уже не содержат атомов водорода, непосредственно связанных с атомом азота функциональной группы. Не обращаясь к какой-либо конкретной теории, можно полагать, что такая поперечная связь (т.е. поперечная связь, в которой атом азота не связан непосредственно с атомом водорода) будет менее чувствительна к атаке окислителем (например, атаки хлором), чем поперечная связь, в которой атом азота все еще связан с атомом водорода. Полагают, что такая пониженная чувствительность к атаке окислителем обуславливает то, что для отмывки полученной огнеупорной композиции необходимо по меньшей мере частично увеличенное время.

Поперечно-связывающая композиция может включать любое поперечно-сшивающее соединение с описанными выше азотсодержащими функциональными группами. В предпочтительном варианте поперечно-сшивающая композиция содержит мочевину. В другом предпочтительном варианте поперечно-сшивающая композиция включает алкиленмочевину (например, циклическую алкиленмочевину). Алкиленмочевину предпочтительно выбирать из группы, состоящей из этиленмочевины, пропиленмочевины и их смесей. В другом предпочтительном варианте поперечно-сшивающая композиция включает смесь алкиленмочевины (например, циклической алкиленмочевины) и мочевины. Как и в предыдущем варианте с применением алкиленмочевины, алкиленмочевину лучше выбирать из группы, состоящей из этиленмочевины, пропиленмочевины и их смесей.

Поперечно-сшивающая композиция может содержать другие соединения помимо указанной выше алкиленмочевины. Например, поперечно-сшивающая композиция может содержать дополнительные поперечно-сшивающие реагенты (т.е. поперечно-сшивающие реагенты наряду с алкиленмочевиной). Пригодные для этого поперечно-сшивающие реагенты включают, например, гуанидин (т.е. гуанидин, его соль или производное типа цианогуанидина), гуанилмочевину, гликолурил, аммиак, аддукт аммиак-фомальдегид, аддукт аммиак-ацетальдегид, аддукт аммиак-масляный альдегид, адукт аммиак-хлораль, глюкозамин, полиамин (например, полиэтиленимин, поливиниламин, полиэфиримин, полиэтиленамин, полиакриламид, хитозан, аминополисахариды), глицидиловые эфиры, изоцианаты, блокированные изоцианаты и их комбинации. Эти поперечно-сшивающие реагенты могут присутствовать в поперечно-сшивающей композиции в сравнительно малом количестве по сравнению с количеством первичного поперечно-сшивающего соединения (например, алкиленмочевины), присутствующего в поперечно-сшивающей композиции.

Как указано выше, в одном предпочтительном варианте поперечно-сшивающая композиция включает смесь алкиленмочевины и мочевины. Более предпочтительно, чтобы композиция включала смесь этиленмочевины и мочевины. Алкиленмочевина и мочевина могут присутствовать в поперечно-сшивающей композиции в любом подходящем соотношении. Например, алкиленмочевина и мочевина могут присутствовать в поперечно-сшивающей композиции в мольном соотношении алкиленмочевины и мочевины примерно 10:1 или менее, примерно 9:1 или менее, примерно 8:1 или менее, примерно 7:1 или менее, примерно 6:1 или менее, примерно 5:1 или менее, примерно 4:1 или менее, примерно 3:1 или менее, примерно 2:1 или менее, или примерно 1:1 или менее. Алкиленмочевина и мочевина могут присутствовать в поперечно-сшивающей композиции в мольном соотношении алкиленмочевины и мочевины примерно 1:10 или более, примерно 1:9 или более, примерно 1:8 или более, примерно 1:7 или более, примерно 1:6 или более, примерно 1:5 или более, примерно 1:4 или более, примерно 1:3 или более, примерно 1:2 или более или примерно 1:1 или более. Таким образом, в ряду предпочтительных вариантов алкиленмочевина и мочевина могут присутствовать в поперечно-сшивающей композиции в мольном соотношении алкиленмочевины и мочевины примерно от 10:1 до примерно 1:10, примерно от 9:1 до примерно 1:9, примерно от 8:1 до примерно 1:8, примерно от 7:1 до примерно 1:7, примерно от 6:1 до примерно 1:6, примерно от 5:1 до примерно 1:5, примерно от 4:1 до примерно 1:4, примерно от 3:1 до примерно 1:3, примерно от 2:1 до примерно 1:2 или примерно 1:1.

Предконденсат и поперечно-сшивающую композицию можно вводить в реакцию в любых количествах для осуществления реакции конденсации между ними. В предпочтительном варианте предконденсат и поперечно-сшивающую композицию вводят в реакцию при начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно 1:2 или более, примерно 1:1 или более, примерно 3:2 или более, примерно 2:1 или более или примерно 3:1 или более. В другом предварительном варианте предконденсат и поперечно-сшивающую композицию вводят в реакцию при начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно 10:1 или менее, примерно 9:1 или менее, примерно 8:1 или менее, примерно 7:1 или менее, примерно 6:1 или менее, примерно 5:1 или менее, примерно 4:1 или менее или примерно 3:1 или менее. Таким образом, в некоторых предпочтительных вариантах предконденсат и поперечно-сшивающую композицию вводят в реакцию при начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно от 1:2 до примерно 10:1 (например, примерно от 1:2 до примерно 5:1), примерно от 1:1 до примерно 10:1 (например, примерно от 1:1 до примерно 8:1, примерно от 1:1 до примерно 6:1, примерно от 1:1 до примерно 5:1 или примерно от 1:1 до примерно 4:1), примерно от 3:2 до примерно 10:1 (например, примерно от 3:2 до примерно 8:1, примерно от 3:2 до примерно 4:1) или примерно от 2:1 до примерно 10:1 (например, примерно от 2:1 до примерно 8:1, примерно от 2:1 до примерно 6:1, примерно от 2:1 до примерно 5:1, примерно от 2:1 до примерно 4:1 или примерно от 2:1 до примерно 3:1). В одном предпочтительном варианте, когда поперечно-сшивающая композиция включает мочевину, предконденсат и поперечно-сшивающую композицию вводят в реакцию при начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно от 1:1 до примерно 5:1, более предпочтительно примерно от 2:1 до примерно 4:1 или примерно 3:1.

Как показано выше, поперечно-сшивающая композиция может содержать более одного другого соединения. Для расчета соотношений, описанных в предыдущем параграфе, количество поперечно-сшивающей композиции будет количеством (по массе) компонентов в поперечно-сшивающей композиции, способных реагировать с предконденсатом в реакции конденсации. Таким образом, если поперечно-сшивающая композиция содержит только одно соединение, способное реагировать с предконденсатом (например, алкиленмочевину), то количество, используемое в расчете приведенных выше соотношений, будет количеством (по массе) этого соединения (например, алкиленмочевины), присутствующего в поперечно-сшивающей композиции. И если поперечно-сшивающая композиция содержит более одного соединения, способного реагировать с предконденсатом, то количество, используемое в описанных в предшествующем параграфе расчетах соотношений, будет суммарным количеством (по массе) «реакционноспособных» соединений, присутствующих в поперечно-сшивающей композиции. Эта величина является просто суммой масс каждого «реакционноспособного» соединения, присутствующего в поперечно-сшивающей композиции. В любом случае растворители, носители и другие нереакционноспособные соединения, присутствующие в поперечно-сшивающей композиции, не учитываются в рассчитанных соотношениях, описанных в предыдущем параграфе.

Предконденсат и поперечно-сшивающая композиция могут реагировать в любых условиях, которые приводят к реакции конденсации между предконденсатом и поперечно-сшивающей композицией (т.е. реакционноспособными соединениями, присутствующими в поперечно-сшивающей композиции). Оба компонента могут реагировать при комнатной температуре, но скорость реакции будет сравнительно невысокой. Таким образом, для активизации реакции конденсации предконденсат и поперечно-сшивающую композицию обычно объединяют и нагревают до повышенной температуры. Полученную смесь (т.е. смесь предконденсата и поперечно-сшивающей композиции) можно нагревать до любой температуры, которая приводит к ускорению реакции конденсации компонентов. В предпочтительном варианте полученную смесь нагревают до температуры примерно от 120°C до примерно 180°C. Для того чтобы обеспечить предконденсату и поперечно-сшивающей композиции достаточное время для осуществления реакции, полученную смесь обычно выдерживают некоторое время при повышенной температуре. В предыдущем варианте смесь выдерживают при повышенной температуре в течение примерно тридцати секунд или более.

При проведении реакции конденсации между предконденсатом и поперечно-сшивающей композицией предконденсат и поперечно-сшивающую композицию можно применять в любой форме. Например, предконденсат может быть в виде водного раствора, дисперсии или суспензии. Обычно предконденсат вводят в виде водного раствора. В таком варианте поперечно-сшивающую композицию можно взять в виде твердого вещества, которое добавляют к водному раствору, или в виде раствора или дисперсии, смешанной с водным раствором.

Реакция предконденсата с поперечно-сшивающей композицией приводит к образованию фосфорсодержащего промежуточного полимера. Поскольку фосфорсодержащий промежуточный полимер получают из предконденсата, содержащего катионы фосфония, промежуточный полимер будет содержать четвертичные атомы фосфора. Приведенная ниже структура формулы (X) показывает сегмент одной из возможных структур полимера, полученного по реакции этиленмочевины с предконденсатом, причем предконденсат получали по реакции тетрагидроксиметилфосфония с меламином.

В то время как полимер (т.е. полимер, содержащий четвертичные атомы фосфора) сравнительно устойчив, можно полагать, что устойчивость полимера и, например, время, необходимое для отмывки полимера, можно увеличить путем превращения по меньшей мере части атомов фосфора в полимере в пятивалентное состояние. Структура, приведенная в формуле (XI), показывает сегмент формулы (X) после того, как атомы фосфора были окислены до пятивалентного состояния.

Как видно из приведенной структуры, превращение атомов фосфора из четвертичного состояния в пятивалентное включает окисление, при котором четвертичные фосфониевые группы превращаются в фосфиноксидные группы. Это превращение (т.е. окисление атомов фосфора четвертичных фосфониевых групп в пятивалентное состояние) можно активизировать с помощью реакции с соответствующим окислителем. Подходящие окислители включают, но не ограничиваются этим: кислород (например, газообразный кислород), гидроксид водорода, перборат натрия, гипохлорит натрия, пероксокарбонат (например, пероксокарбонаты щелочных металлов), озон, надуксусную кислоту и их смеси или комбинации. Подходящие окислители включают также соединения, способные генерировать пероксид водорода или пероксидные группы, которые можно применять отдельно либо в комбинации с другими указанными выше окислителями. Как показано выше, фосфорсодержащий промежуточный полимер вводят в контакт с окислителем на некоторое время в условиях, достаточных для превращения по меньшей мере части атомов фосфора промежуточного полимера в пятивалентное состояние. В предпочтительном варианте промежуточный фосфорсодержащий полимер вводят в контакт с окислителем на некоторое время в условиях, достаточных для превращения практически всех атомов фосфора в промежуточном полимере в пятивалентное состояние.

Во втором варианте данное изобретение предлагает текстильный материал, содержащий текстильную основу и фосфорсодержащий полимер. Фосфорсодержащие полимеры, пригодные для применения в этом варианте изобретения, были описаны выше на примере первого варианта изобретения, и каждый описанный фосфорсодержащий полимер можно применять для различных вариантов текстильного материала по данному изобретению.

Текстильный материал по данному изобретению может включать любое подходящее количество фосфорсодержащего полимера. В предпочтительном варианте фосфорсодержащий полимер присутствует в текстильном материале в количестве, которое обеспечивает примерно 0.5% или более (например, примерно 1% или более, примерно 1.5% или более, примерно 2% или более, примерно 2.5% или более, примерно 3% или более, примерно 3.5% или более, примерно 4% или более или примерно 4.5% или более) элементного фосфора в расчете на массу необработанной текстильной основы. В другом предпочтительном варианте фосфорсодержащий полимер присутствует в текстильном материале в количестве, которое обеспечивает содержание примерно 5% или менее (например, примерно 4.5% или менее, примерно 4% или менее, примерно 3.5% или менее, примерно 3% или менее, примерно 2.5% или менее, примерно 2% или менее, примерно 1.5% или менее или примерно 1% или менее) элементного фосфора в расчете на массу необработанной текстильной основы. Предпочтительно, чтобы фосфорсодержащий полимер присутствовал в текстильном материале в количестве, которое обеспечивает содержание примерно от 1% до примерно 4%, примерно от 1% до примерно 3% или примерно от 1% до примерно 2.5% элементного фосфора в расчете на массу необработанной текстильной основы.

Текстильная основа, применяемая во втором варианте изобретения, может быть любой. Обычно текстильная основа представляет собой ткань, состоящую из одного или нескольких однородных или разных видов пряжи. Текстильная основа может включать единственный вид пряжи (например, ткань только из пряжи, содержащей смесь целлюлозных и синтетических волокон типа полиамидных волокон) или текстильный материал может состоять из нескольких разных видов пряжи (например, ткань может содержать первый вид пряжи, состоящей из целлюлозных и полиамидных волокон, и второй вид пряжи, состоящей из изначально огнеупорного волокна).

Пряжа, применяемая для изготовления текстильных материалов по данному изобретению, может быть любого типа. Предпочтительна штапельная пряжа. В таких вариантах штапельную пряжу можно изготовить из штапельного волокна одного вида (например, штапельная пряжа только из целлюлозных волокон или только из собственно огнеупорных волокон) либо штапельную пряжу можно изготовить из смеси двух или нескольких видов штапельных волокон (например, штапельная пряжа из смеси целлюлозных волокон и термопластичных синтетических штапельных волокон типа полиамидных волокон). Такие штапельные ткани можно изготовить любым способом прядения, таким как кольцепрядильное, аэродинамическое или пневмомеханическое прядение. В некоторых вариантах пряжу изготовляют кольцепрядильным способом (т.е. кольцевым прядением пряжи).

Текстильные материалы могут иметь любую конструкцию. Другими словами, пряжи, из которых получают текстильный материал, можно изготовить на любом оборудовании для производства тканей. Предпочтительно, чтобы предлагаемые текстильные материалы имели такую тканую структуру как полотняное плетение, плетение типа рогожки, саржевое, атласное или сатиновое плетение. Подходящее полотняное плетение включает, по не ограничиваются этим, рип-стоп плетение, когда при изготовлении текстильного материала в основу, уток или в оба направления прядения с регулярными интервалами вводят дополнительные пряжи или армирующие нити. Подходящие саржевые плетения включают как основонастилочное, так и саржевое плетение в соотношениях 2/1, 3/1, 3/2, 4/1, 1/2, 1/3 или 1/4 саржевого плетения. В некоторых вариантах данного изобретения, когда текстильный материал получают из двух или нескольких одинаковых или различных видов пряжи, пряжи комбинируют таким образом, что одна пряжа преимущественно располагается на поверхности текстильного материала. Другими словами, одна поверхность текстильного материала преимущественно образована одним видом пряжи. Пригодные виды плетения или конструкции, применяемые для изготовления текстильного материала, включают, но не ограничиваются этим: атласное плетение, сатиновое плетение и саржевое плетение, при котором на одной поверхности ткани пряжа, добавляемая на уток и на основу, имеет разную длину.

Предпочтительно, чтобы текстильная основа содержала целлюлозные волокна. Использованный здесь термин «целлюлозные волокна» относится к волокнам, состоящим или полученным из целлюлозы. Примеры подходящих целлюлозных волокна включают хлопок, искусственное волокно, льняное полотно, джут, пеньковое изделие, ацетат целлюлозы и их комбинации либо смеси. Предпочтительно, чтобы целлюлозные волокна включали хлопковые волокна.

В этих вариантах текстильных материалов, содержащих хлопковое волокно, хлопковые волокна могут быть разных типов. Обычно в Северной Америке легкодоступны и применяются в промышленном производстве: хлопок Упланд (Gossypium hirsutum) и хлопок Пима (Gossypium barbadense). Хлопковые волокна, применяемые в качестве целлюлозных волокон по данному изобретению, могут быть либо хлопком Упланд, хлопком Пима или их комбинацией либо смесью. Обычно хлопковые волокна Упланд, которые содержат много хлопка, применяемого для производства одежды, имеют длину от 0.875 дюймов до примерно 1.3 дюймов, в то время как менее распространенные волокна Пима имею длину примерно от 1.2 дюйма до примерно 1.6 дюймов. В предпочтительном варианте по меньшей мере некоторые хлопковые волокна, используемые в текстильной основе, представляют собой волокна Пима, которые предпочтительны благодаря своей большей длине и однородности.

В тех вариантах, где текстильная основа содержит целлюлозные волокна, эти волокна могут присутствовать в пряже для изготовления текстильной основы в любом количестве. Например, в предпочтительных вариантах целлюлозные волокна могут составлять примерно 20 масс.% или более (например, примерно 30% или более) волокон, присутствующих в одном или разных видах пряжи, применяемой для изготовления текстильной основы. В предпочтительном варианте целлюлозные волокна могут включать примерно 100 масс.% волокон, применяемых для изготовления текстильной основы. В некоторых других предпочтительных вариантах пряжа может включать нецеллюлозные волокна. В таких предпочтительных волокнах целлюлозные волокна могут составлять примерно от 20 масс.% до примерно 100 масс.% (например, примерно от 30 масс.% до примерно 90 масс.%) волокон, присутствующих в одном или разных видах пряжи, применяемой для изготовления текстильной основы. Остальную пряжу изготавливали из любого нецеллюлозного волокна или комбинации нецеллюлозных волокон, таких как термопластичные синтетические волокна и рассмотренные ниже собственно огнеупорные волокна.

В тех вариантах, где текстильная основа содержит целлюлозные волокна, эти волокна могут присутствовать в текстильной основе в любом количестве. Например, в некоторых вариантах целлюлозные волокна могут составлять примерно 15 масс.% или более, примерно 20 масс.% или более, примерно 25 масс.% или более, примерно 30 масс.% или более или примерно 35 масс.% или более волокон текстильной основы. Хотя включение целлюлозных волокон может повысить ощущение комфорта от текстильной основы (например, улучшить мягкость на ощупь и способность поглощать влагу), использование только целлюлозных волокон в текстильной основе может отрицательно влиять на срок службы ткани. Соответственно для достижения нужного срока службы желательно использовать в сочетании с целлюлозными волокнами другие волокна (например, синтетические волокна). Таким образом, в этих вариантах целлюлозные волокна могут включать примерно 95 масс.% или менее или примерно 90 масс.% или менее от всех волокон, содержащихся в текстильной основе. Более конкретно, в некоторых вариантах целлюлозные волокна может составлять примерно от 15 масс.% до примерно 95 масс.%, примерно от 20 масс.% до примерно 95 масс.%, примерно от 25 масс.% до примерно 95 масс.%, примерно от 30 масс.% до примерно 95 масс.% или примерно от 30 масс.% до примерно 90 масс.% волокон, содержащихся в текстильном материале.

В некоторых вариантах данного изобретения одна или несколько пряж текстильной основы могут содержать термопластичные синтетические волокна. Например, пряжа может содержать смесь целлюлозных волокон и термопластичных синтетических волокон. Эти термопластичные синтетические волокна обычно включают в текстильную основу для увеличения срока службы, например, в условиях промышленной стирки. В частности, термопластичные синтетические волокна, по-видимому, более устойчивы к истиранию и жестким условиям стирки в промышленных прачечных, и их включение в пряжу, содержащую целлюлозные волокна, может увеличить срок службы пряжи в таких условиях. Увеличенный срок службы пряжи, в свою очередь, обеспечивает увеличенный срок службы текстильной основы. Подходящие термопластичные синтетические волокна включают, но не обязательно ограничиваются этим: полиэфирные волокна (например, поли(этилентерефталат)ные волокна, полиэфирные волокна (например, поли(пропилентерефталат)ные волокна, поли(триметилентерефталат)ные волокнв), поли(бутилентерефталат)ные волокна и их смеси), полиамидные волокна (например, нейлон 6, нейлон 6,6, нейлон 4,6 и нейлон 12), волокна на основе поливинилового спирта и их комбинации и смеси.

В тех вариантах, в которых текстильная основа содержит термопластичные синтетические волокна, термопластичные синтетические волокна могут входить в любом количестве в состав одного или нескольких видов пряжи, применяемой для изготовления текстильной основы. В некоторых предпочтительных вариантах термопластичные синтетические волокна составляют примерно 65 масс.% или менее, примерно 60 масс.% или менее или примерно 50 масс.% волокон, присутствующих в одном или нескольких видах пряжи, применяемой для изготовления текстильного материала. В некоторых предпочтительных вариантах термопластичные синтетические волокна составляют примерно 5 масс.% или более или примерно 10 масс.% волокон, содержащихся в одном или нескольких видах пряжи, применяемой для изготовления текстильной основы. Таким образом, в некоторых предпочтительных вариантах термопластичные синтетические волокна составляют примерно от 0 масс.% до примерно 65 масс.% (например, примерно от 5 масс % до примерно 65 масс.%), примерно от 5 масс.% до примерно 60 масс.% или примерно от 10 масс.% до примерно 50 масс.% волокон, присутствующих в одном или нескольких видах пряжи, применяемой для изготовления текстильной основы.

В одном предпочтительном варианте текстильная основа включает пряжи, содержащие смесь целлюлозных волокон и синтетических волокон (например, синтетические штапельные волокна). В этом варианте синтетические волокна могут представлять собой любые описанные выше волокна и особенно предпочтительными являются полиамидные волокна (например, полиамидные штапельные волокна). В таком варианте целлюлозные волокна составляют примерно от 30 масс.% до примерно 90 масс.% (например, примерно от 40 масс.% до примерно 90 масс.%, примерно от 50 масс.% до примерно 90 масс.%, примерно от 70 масс.% до примерно 90 масс.% или примерно от 75 масс.% до примерно 90 масс.%) волокон, входящих в состав пряжи, а полиамидные волокна составляют примерно от 10 масс.% до примерно 50 масс.% (например, примерно от 10 масс.% до примерно 40 масс.%, примерно от 10 масс.% до примерно 35 масс.%, примерно от 10 масс.% до примерно 30 масс.% или примерно от 10 масс.% до примерно 25 масс.%) волокон в составе пряжи.

В тех вариантах, в которых текстильная основа содержит термопластичные синтетические волокна, термопластичные синтетические волокна могут присутствовать в текстильной основе в любом количестве. Например, в некоторых вариантах термопластичные синтетические волокна могут составлять примерно 1% или более, примерно 2.5% или более, примерно 5% или более, примерно 7.5% или более, примерно 10% или более волокон текстильного материала.

Термопластичные синтетические волокна могут составлять примерно 40% или менее, примерно 35% или менее, примерно 30% или менее, примерно 25% или менее, примерно 20% или менее, примерно 15% или менее состава волокон, присутствующих в текстильном материале. Более конкретно, в некоторых вариантах термопластичные синтетические волокна могут составлять примерно от 1 масс.% до примерно 40 масс.%, примерно от 2.5 масс.% до примерно 35 масс.%, примерно от 5% до примерно 30 масс.% (например, примерно от 5 масс.% до примерно 25 масс.%, примерно от 5 масс.% до примерно 20 масс.% или примерно от 5 масс.% до примерно 15 масс.%) или примерно от 7.5 масс.% до примерно 25 масс.% (например, примерно от 7.5 масс.% до примерно 20 масс.% или примерно от 7.5 масс.% до примерно 15 масс.%) волокон, входящих в состав текстильной основы.

Как отмечено выше, некоторые варианты текстильной основы по данному изобретению включают пряжи, содержащие собственно огнеупорные волокна. Использованный здесь термин «собственно огнеупорные волокна» относится к синтетическим волокнам, которые благодаря химической структуре материала, из которого они изготовлены, обладают огнеупорными свойствами и не нуждаются в дополнительной обработке для придания огнеупорности. В таких вариантах собственно огнеупорные волокна могут быть любыми собственно огнеупорными волокнами, такими как поли(оксадиазол)ные волокна, поли(сульфонамид)ные волокна, поли(бензимидазоль) волокна, поли(фениленсульфид)ные волокна, мета-арамидые волокна, пара-арамидне волокна, полипиридобисимидазольные волокна, полибензилтиазольные волокна, полибензилоксазольные волокна, волокна меламин-формальдегидного полимера, волокна фенол-формальдегидного полимера, волокна окисленного полиакрилонитрила, полиамид-имидные волокна и их комбинации или смеси. В некоторых вариантах собственно огнеупорные волокна предпочтительно выбирать из группы, состоящей из полиоксадиазольных волокон, полисульфонамидных волокон, поли(бензимидазоль)ных волокон, поли(фениленсульфид)ных волокон, мета-арамидных волокон, пара-арамидных волокон и их комбинаций или смесей.

Собственно огнеупорные волокна могут содержать любое количество одного или нескольких видов пряжи, применяемой при изготовлении текстильной основы. Например, в некоторых вариантах собственно огнеупорные волокна могут составлять примерно 100 масс.% волокон, присутствующих в одном или нескольких видах пряжи, используемой при изготовлении текстильной основы. В тех вариантах, в которых текстильный материал включает пряжу, содержащую смесь целлюлозных волокон и собственно огнеупорных волокон, собственно огнеупорные волокна могут составлять примерно 5 масс.% или более, примерно 10 масс.% или более, примерно 20 масс.% или более, примерно 30 масс.% или более, примерно 40 масс.% или более или примерно 50 масс.% или более волокон, входящих в состав пряжи. Таким образом, собственно огнеупорные волокна могут составлять примерно от 5 масс.% до примерно 95 масс.% или примерно от 10 масс.% до примерно 65 масс.% волокон, присутствующих в пряже. Более предпочтительно в таком варианте, чтобы собственно огнеупорные волокна составляли примерно от 20 масс.% до примерно 50 масс.% волокон, присутствующих в пряже.

Собственно огнеупорные волокна могут присутствовать в текстильной основе в любом количестве. Обычно количество собственно огнеупорных волокон в текстильной основе зависит от желательных свойств конечной текстильной основы. В некоторых вариантах собственно огнеупорные волокна могут составлять примерно 20 масс.% или более, примерно 25 масс.% или более, примерно 30 масс.% или более, примерно 35 масс.% или более, примерно 40 масс.% или более или примерно 45 масс.% или более волокон, присутствующих в текстильной основе. В некоторых вариантах собственно огнеупорные волокна могут составлять примерно 75 масс.% или менее, примерно 70 масс.% или менее, примерно 65 масс.% или менее, примерно 60 масс.% или менее, примерно 55 масс.% или менее, примерно 50 масс.% или менее, примерно 45 масс.% или менее или примерно 40% или менее волокон, присутствующих в текстильном материале. Таким образом, в некоторых вариантах собственно огнеупорные волокна могут составлять примерно от 20 масс.% до примерно 70 масс.%, примерно от 25 масс.% до примерно 75 масс.% (например, примерно от 25 масс.% до примерно 60 масс.%, примерно от 25 масс.% до примерно 50 масс.%, примерно от 25 масс.% до примерно 45 масс.% или примерно от 25 масс.% до примерно 40 масс.%), примерно от 30 масс.% до примерно 70 масс.%, примерно от 35 масс.% до примерно 65 масс.%, примерно от 40 масс.% до примерно 60 масс.% или примерно от 45 масс.% до примерно 55 масс.% волокон, присутствующих в текстильном материале.

Текстильный материал по данному изобретению можно изготовить любым способом. В третьем варианте изобретение предлагает способ обработки текстильной основы, который можно применять для получения текстильного материала по изобретению. Способ может включать следующие стадии: (a) выбор текстильной основы; (b) контактирование по меньшей мере части текстильной основы с композицией для обработки и нанесение на него композиции для обработки, причем композиция для обработки включает предконденсат и поперечно-сшивающую композицию; (c) нагревание текстильной основы со стадии (b) до температуры, достаточной для осуществления реакции конденсации предконденсата и поперечно-сшивающей композиции с образованием фосфорсодержащего промежуточного полимера; и (d) контакт по меньшей мере части текстильной основы, содержащей фосфорсодержащий промежуточный полимер, с окислителем в условиях, достаточных для превращения по меньшей мере части атомов фосфора в фосфорсодержащем промежуточном полимере в пятивалентное состояние.

Текстильная основа, применяемая в варианте данного изобретения, может быть любой. Подходящие текстильные основы были описаны выше на примере второго варианта изобретения, и каждую описанную текстильную основу можно применять в варианте способа по изобретению.

На второй стадии варианта способа текстильную основу приводят в контакт с композицией для обработки. Текстильную основу можно ввести в контакт с композицией для обработки любым способом, таким как любая влажная обработка, обычно используемая для обработки текстильных материалов. Например, текстильную основу можно ввести в контакт с композицией для обработки путем плюсования, пенной обработкой или путем «струйного окрашивания» (т.е. обработкой текстильной основы в аппарате для струйного окрашивания, включающей композицию для обработки вместо или наряду с красящей жидкостью).

Композиция для обработки может включать предконденсат и поперечно-сшивающую композицию. Предконденсат и поперечно-сшивающая композиция, применяемые в этом варианте способа по данному изобретению, могут быть любыми предконденсатом и поперечно-сшивающей композицией, описанными выше в связи первым и вторым вариантами по данному изобретению.

Предконденсат и поперечно-сшивающую композицию можно вводить в композицию для обработки в любых количествах. Количества двух компонентов в композиции для обработки можно определить в терминах начального массового соотношения обоих компонентов. В предпочтительном варианте предконденсат и поперечно-сшивающая композиции присутствуют в композиции для обработки в начальном массовом соотношении примерно 1:2 или более, примерно 1:1 или более, примерно 3:2 или более, примерно 2:1 или более или примерно 3:1 или более. В другом предпочтительном варианте предконденсат и поперечно-сшивающая композиция присутствуют в композиции для обработки в начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно 10:1 или менее, примерно 9:1 или менее, примерно 8:1 или менее, примерно 7:1 или менее, примерно 6:1 или менее, примерно 5:1 или менее, примерно 4:1 или менее или примерно 3:1 или менее. Таким образом, в некоторых предпочтительных вариантах текстильная основа и поперечно-сшивающая композиция присутствуют в композиции для обработки в начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно от 1:2 до примерно 10:1 (например, примерно от 1:2 до примерно 5:1), примерно от 1:1 до примерно 10:1 (например, примерно от 1:1 до примерно 8:1, примерно от 1:1 до примерно 6:1, примерно от 1:1 до примерно 5:1 или примерно от 1:1 до примерно 4:1), примерно от 3:2 до примерно 10:1 (например, примерно от 3:2 до примерно 8:1, примерно от 3:2 до примерно 4:1) или примерно от 1:1 до примерно 10:1 (например, примерно от 2:1 до примерно 8:1, примерно от 2:1 до примерно 6:1, примерно от 2:1 до примерно 5:1, примерно от 2:1 до примерно 4:1 или примерно от 2:1 до примерно 3:1). В одном предпочтительном варианте, когда поперечно-сшивающая композиция включает мочевину, предконденсат и поперечно-сшивающую композицию вводят в реакцию при начальном массовом соотношении предконденсата и поперечно-сшивающей композиции примерно от 1:1 до примерно 5:1, предпочтительнее примерно от 2:1 до примерно 4:1 или примерно 3:1. В случае расчета массовых соотношений предконденсата и поперечно-сшивающей композиции, применяемых для получения описанного выше фосфорсодержащего полимера, масса поперечно-сшивающей композиции, используемая для расчета указанных соотношений, составляет только часть массы композиции, которую можно отнести к «реакционноспособным» поперечно-сшивающим реагентам, присутствующим в поперечно-сшивающей композиции.

Композицию для обработки можно нанести на текстильную основу в любом количестве. Одним из способов выражения количества композиции для обработки, наносимой на текстильную основу, является определение количества добавленного элементного фосфора в процентах от массы необработанной текстильной основы (т.е. текстильной основы, еще не прошедшей процедуру нанесения описанной композиции для обработки). Это количество можно рассчитать исходя из массы добавленного элементного фосфора путем деления этой величины на массу необработанной текстильной основы и умножением на 100%. Обычно композиции для обработки наносят на текстильную основу в количестве, которое обеспечивает примерно 0.5% или более (например, примерно 1% или более, примерно 1.5% или более, примерно 2% или более, примерно 2.5% или более, примерно 3% или более, примерно 3.5% или более, примерно 4% или более или примерно 4.5% или более) элементного фосфора в расчете на массу необработанной текстильной основы. Композицию для обработки обычно наносят на текстильную основу в количестве, которое составляет примерно 5% или менее (например, примерно 4.5% или менее, примерно 4% или менее, примерно 3.5% или менее, примерно 3% или менее, примерно 2.5% или менее, примерно 2% или менее, примерно 1.5% или менее или примерно 1% или менее) от массы необработанной текстильной основы. Предпочтительно наносить композицию для обработки на текстильную основу в количестве, которое содержит примерно от 1% до примерно 4% (например, примерно от 1% до примерно 3% или примерно от 1% до примерно 2%) элементного фосфора в расчете на массу необработанной текстильной основы.

Для ускорения реакции конденсации между предконденсатом и поперечно-сшивающей композицией обработанную текстильную основу обычно нагревают до температуры, достаточной для осуществления реакции предконденсата с поперечно-сшивающей композицией и образования на текстильной основе фосфорсодержащего промежуточного полимера. Длительность этой стадии и повышенная температура соответствуют комбинации и приводя к реакции предконденсата и поперечно-сшивающей композиции в желаемой степени. В случае когда текстильная основа содержит целлюлозные волокна, длительность этой стадии и повышенная температура также способствуют образованию ковалентных связей между целлюлозными волокнами и фосфорсодержащим промежуточным полимером, полученным по реакции конденсации, что обуславливает длительность обработки для придания огнеупорных свойств. Однако следует соблюдать осторожность при использовании очень высоких температур или увеличении длительности реакции отверждения, что может привести к избыточной реакции фосфорсодержащего промежуточного полимера с целлюлозными волокнами и ослабить целлюлозные волокна и текстильную основу. Кроме того, полагают, что повышенные температуры на стадии отверждения могут способствовать диффузии предконденсата и поперечно-сшивающей композиции внутрь целлюлозных волокон и протеканию дальнейшей реакции с образованием фосфорсодержащего промежуточного полимера внутри целлюлозных волокон. Температуру и продолжительность этой стадии можно варьировать в зависимости от используемой печи и скорости переноса тепла к текстильной основе, но в целом температура может быть в интервале примерно от 149°C (300°F) до примерно 177°C (350°F), а продолжительность реакции может находиться в пределах примерно от 1 минуты до примерно 3 минут.

После нанесения композиции для обработки на текстильную основу и проведения описанной выше реакции конденсации компонентов композиции для обработки полученную текстильную основу можно привести в контакт с окислителем для превращения по меньшей мере части атомов фосфора фосфорсодержащего промежуточного полимера в пятивалентное состояние. Механизм и причины этого превращения были описаны выше для первого варианта изобретения. Кроме того, окислители, применяемые на этой стадии, также были описаны выше для первого варианта данного изобретения, и каждый окислитель (или любую их комбинацию) можно применять в этом способе по изобретению.

Текстильную основу можно ввести в контакт с окислителем любым способом. Например, текстильную основу можно ввести в контакт с окислителем, используя технику влажной обработки, обычно применяемую для обработки текстильных материалов, как описано выше для второй стадии способа по данному изобретению. Количество окислителя для текстильной основы может варьироваться в зависимости от конкретного применяемого материала, но обычно окислитель вводят в раствор, содержащий окислитель в количестве примерно 0.1 масс.% или более (например, примерно 0.5 масс.% или более, примерно 0.8 масс.% или более, примерно 1 масс.% или более, примерно 2 масс.% или более или примерно 3 масс.% или более) и примерно 20 масс.% или менее (например, примерно 15 масс.% или менее, примерно 12 масс.% или менее, примерно 10 масс.% или менее, примерно 3 масс.% или менее, примерно 2 масс.% или менее или примерно 1 масс.% или менее).

После контакта текстильной основы с окислителем обработанный текстильный материал можно привести в контакт с нейтрализующим раствором (например, щелочным раствором с pH примерно 8 или выше, примерно 9 или выше, примерно 10 или выше, примерно 11 или выше или примерно 12 или выше). Реальные компоненты раствора щелочи могут широко варьироваться, но эти компоненты включают любое сильное основание типа щелочи. Например, в нейтрализующем растворе можно использовать гидроксид натрия (сода), гидроксид калия (поташ), оксид кальция (известняк) или любую их комбинацию можно использовать в нейтрализующем растворе. Количество основания зависит от размера ванны и определяется только нужной величиной pH. Количество щелочи в растворе составляет примерно 0.1% или более (например, примерно 0.5% или более, примерно 0.8% или более, примерно 1% или более, примерно 2% или более, или примерно 3% или более) и примерно 10% или менее (например, примерно 8% или менее, примерно 6% или менее, примерно 5% или менее, примерно 3% или менее, примерно 2% или менее или примерно 1% или менее). Время контакта обработанного текстильного материала с щелочным раствором может быть различным, но обычно оно составляет примерно 30 секунд или более (например, примерно 1 мин или более, примерно 3 мин или более, примерно 5 мин или более или примерно 10 мин или более). При желании нейтрализующий раствор можно нагреть (например, до температуры выше комнатной примерно на 75°C, примерно на 70°C, примерно на 60°C, примерно на 50°C, примерно на 40°C, примерно на 30°C).

После контакта обработанного материала с окислителем, как описано выше, и при желании с нейтрализующим раствором, как описано выше, обработанный текстильный материал обычно промывают для удаления любых непрореагировавших компонентов из композиции для обработки, любого окислителя и (если проводили стадию нейтрализации) любых остаточных компонентов нейтрализующего раствора. Обработанный текстильный материал можно промывать любой жидкостью, которая не будет разрушать фосфорсодержащий полимер. Обычно обработанный текстильный материал промывают водой (например, проточной водой) до того, как pH воды становится сравнительно нейтральным, например,, до pH примерно от 6 до примерно 8 или примерно 7. После промывки обработанный текстильный материал сушат в обычных условиях сушки текстильных материалов.

При желании можно обработать текстильную основу одним или несколькими смягчающими реагентами (известными также как «умягчители») для улучшения мягкости на ощупь обработанного текстильного материала. Смягчающие реагенты, выбранные для этой цели, не должны отрицательно влиять на воспламеняемость полученной ткани. Подходящие умягчители включают полиолефины, алкоксилированные спирты (например, этоксилированные спирты), масла из алкоксилированных эфиров (например, масла этоксилированных эфиров), алкоксилированные жирные амины (например, этоксилированный жирный амин), алкилглицериды, алкиламины, четвертичные алкиламины, галогенированные воски, галогенированные сложные эфиры, соединения кремния и их смеси. В предпочтительном варианте умягчитель выбирают из группы, состоящей из катионных умягчите л ей и неионных умягчителей.

Умягчитель может присутствовать в текстильном материале в любом количестве. Одним из способов выразить количество композиции для обработки, которую наносят на текстильную основу, является определение процентного соотношения количества умягчителя, которое наносят на текстильную основу, и массы необработанной текстильной основы (т.е. текстильной основы до нанесения композиции для описанной выше обработки). Этот процент можно рассчитать путем деления массы твердых умягчителей на массу необработанной текстильной основы и умножения на 100%. Предпочтительно, чтобы умягчитель присутствовал в текстильной основе в количестве примерно 0.1 масс.% или более, примерно 0.2 масс.% или более или примерно 0.3 масс.% или более в расчете на массу необработанной текстильной основы. Предпочтительно, чтобы умягчитель присутствовал в текстильном материале в количестве примерно 10 масс.% или менее, примерно 9 масс.% или менее, примерно 8 масс.% или менее, примерно 7 масс.% или менее, примерно 6 масс.% или менее или примерно 5 масс.% или менее в расчете на массу необработанной текстильной основы. Таким образом, в некоторых предпочтительных вариантах умягчитель присутствует в текстильном материале в количестве примерно от 0.1 масс.% до примерно 10 масс.%, примерно от 0.2 масс.% до примерно 9 масс.% (например, примерно от 0.2 масс.% до примерно 8 масс.%, примерно от 0.2 масс.% до примерно 7 масс.%, примерно от 0.2 масс.% до примерно 6 масс.% или примерно от 0.2 масс.% до примерно 5 масс.%) или примерно от 0.3 масс.% до примерно 8 масс.% (например, примерно от 0.3 масс.% до примерно 7%, примерно от 0.3 масс.% до примерно 6 масс.% или примерно от 0.3 масс.% до примерно 5 масс.%) в расчете на массу необработанной текстильной основы.

Умягчитель можно нанести на текстильную основу в любое время. Например, умягчитель можно добавить в описанную выше композицию для обработки (т.е. композицию для обработки, включающую предконденсат и поперечно-сшивающую композицию), т.е. умягчитель наносят на текстильную основу одновременно с фосфорсодержащим полимером. Умягчитель можно также нанести на текстильную основу после обработки текстильной основы описанной выше композицией для обработки. В этом примере умягчитель обычно наносят после того, как текстильная основа был обработана, высушена, отверждена, окислена и при желании промыта, как описано выше. В предпочтительном варианте описанного здесь способа умягчитель наносят на текстильную основу в два этапа. На первом этапе умягчитель вводят в композицию для обработки (т.е. в композицию для обработки, включающую предконденсат и поперечно-сшивающую композицию), а на втором этапе наносят умягчитель на сухой обработанный текстильный материал после проведения стадий обработки, сушки, отверждения, окисления, промывки и сушки, как описано выше. В этом случае умягчитель распределяют на два этапа, так что конечное количество умягчителя, нанесенного на обработанный текстильный материал, попадает в один из описанных выше интервалов.

Для дальнейшего увеличения мягкости на ощупь текстильного материала текстильную основу необязательно обрабатывают с поверхности одним или несколькими механическими способами. Механическая обработка поверхности обычно снимает напряжение ткани в результате отверждения и манипуляций, разрывает пучки пряжи, слипшиеся во время отверждения и повышает прочность на разрыв обработанной ткани. Примеры механической обработки поверхности включают обработку потоками воздуха или воды высокого давления (описанные в патентах США 4918795, 5033143 и 6546605), обработку струями водяного пара, иглопробивание, бомбардировку частицами, чистку льдом, размягчение, применение технологии старения ткани, суживание через отверстие сопла и механическую вибрационную обработку, резкий изгиб, приложение сдвигового усилия или сжатия. Способ безусадочной отделки можно применять вместо или наряду с одним или несколькими указанными способами для улучшения мягкости ткани на ощупь и регулирования усадки ткани. Дополнительные виды механической обработки, которые можно применять для придания мягкости обработанной ткани и за которыми следует способ безусадочной отделки, включают ворсование, ворсование алмазной шкуркой, безабразивное шлифование, узорное шлифование поверхности, обработку дробью, пескоструйную обработку, ворсование, обработку пропитанными щеточными валками, ультразвуковую обработку, замшевую отделку, истирание гравированным или фасонным валком или упрочнение другим материалом, например,, такой же или другой тканью, абразивными материалами, стальной проволокой, обработку алмазными валками, валками из карбида вольфрама, травлеными или рубцеватыми валками или валками из наждачной шкурки.

Далее для иллюстрации приведены примеры, которые не следует рассматривать как ограничивающие объем данного изобретения.

ПРИМЕР 1

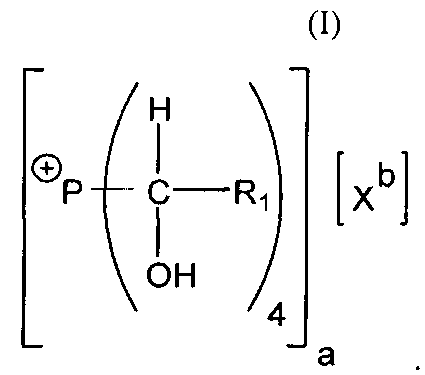

Этот пример демонстрирует получение предконденсатов согласно данному изобретению. Получили шесть разных предконденсатов (образцы 1A-1F) путем реакции шести суспензий, содержащих данные количества порошка меламина с водным раствором сульфата тетрагидроксиметилфосфония (THPS). Водный раствор для получения каждого предконденсата содержал примерно 75 масс.% сульфата тетрагидроксиметилфосфония. В таблице 1 приведены количества порошка меламина, воды и раствора THPS, использованных для получения каждого предконденсата. В таблице 1 также показано мольное соотношение THPS и меламина, использованное для получения каждого предконденсата, причем это соотношение выражает начальное мольное соотношение катионов фосфония и азотсодержащего соединения, как было рассмотрено выше.

Для получения каждого предконденсата указанное количество порошка меламина добавили к указанному количеству воды. Полученную смесь порошка меламина и воды затем добавили к указанному количеству раствора THPS. Полученную смесь реагентов перемешивали несколько минут и затем медленно нагревали до температуры примерно 70-80°C. Смесь реагентов выдержали при этой температуре до полного растворения порошка меламина с образованием прозрачной смеси реагентов, что потребовало примерно 2-4 часа. Растворение порошка меламина показало, что меламин THPS прореагировал с образованием водорастворимого предконденсата, как описано выше. Полученный прозрачный раствор охладили до комнатной температуры. Некоторые полученные предконденсаты затем использовали для обработки текстильных основ, как описано в следующих примерах.

ПРИМЕР 2

Этот пример демонстрирует получение обработанного текстильного материала согласно данному изобретению. Примерно 60 грамм предконденсата (образец 1F из примера 1) объединили с примерно 14 граммами этиленмочевины (как поперечно-сшивающей композиции), примерно 16 граммами воды и примерно 8 граммами эмульсии катионного умягчителя (примерно 35 масс.% твердого умягчителя) и получили композицию для обработки.

Кусок плетеной ткани, изготовленной из пряжи, содержащей примерно 88 масс.% хлопка и примерно 12 масс.% нейлона 6,6, пропитали композицией для обработки. После этого масса ткани увеличилась примерно на 60%. Пропитанную ткань высушили в конвекционной печи при температуре примерно 250°F (примерно 120°C) в течение примерно 3 минут и затем подвергли отверждению в конвекционной печи при температуре примерно 340°F (примерно 170°C) в течение примерно 3 минут. После отверждения полученную ткань погрузили в 4% раствор пероксида водорода примерно на 1.5 минуты. Затем ткань погрузили в 4% раствор гидроксида натрия примерно на 3 минуты и, наконец, промыли проточной водой до тех пор, пока pH промывной воды не стал равным примерно 7. После промывки ткань высушили в конвекционной печи при температуре примерно 330°F (примерно 165°C) в течение примерно 3 минут.

Полученный обработанный текстильный материал включает текстильную основу (т.е плетеную ткань) и фосфорсодержащий полимер. Фосфорсодержащий полимер является продуктом реакции конденсации между предконденсатом (т.е. образец 1F из примера 1) и поперечно-сшивающей композицией (т.е. этиленмочевиной), который затем был окислен (обработкой пероксидом водорода) для превращения по меньшей мере части атомов фосфора в полимере в пятивалентное состояние.

ПРИМЕР 3

Этот пример демонстрирует получение обработанных текстильных материалов по данному изобретению и огнеупорные свойства обработанных текстильных материалов и изготовленной из них одежды. Два образца плетеной ткани плотностью примерно 6 унций на квадратный ярд (примерно 200 г/м2) и 8 унций на квадратный ярд (примерно 270 г/м2), изготовленные из пряжи, содержащей примерно 88% хлопка и примерно 12% нейлона, обработали согласно процедуре, описанной в примере 2. После обработки плетеные ткани имели плотность примерно 7 унций на квадратный ярд (примерно 240 г/м2) и примерно 9 унций на квадратный ярд (примерно 300 г/м2) соответственно.

После обработки каждый образец плетеной ткани тестировали по стандарту National Fire Protection Association (NFPA) 701 для определения огнеупорных свойств. При тестировании по данному стандарту в образцах наблюдали длину обуглившегося материала менее 4 дюймов (10 см) без догорания.

Из отрезка каждой плетеной ткани изготовили спецодежду, которую затем тестировали по методике ASTM F1930-11 для определения огнеупорных свойств каждого образца спецодежды. При тестировании по данному стандарту спецодежда из ткани плотностью 9 унций на квадратный ярд (300 г/м2) продемонстрировала обгорание всего тела манекена примерно на 7.1% через 3 секунды контакта с пламенем при непокрытых голове и руках манекена и примерно на 0.5% в отсутствие непокрытых головы и рук. Спецодежда, изготовленная из ткани плотностью 7 унций на квадратный ярд (240 г/м2), показала обгорание всего тела примерно на 13.4% после 3 секунд контакта с пламенем при непокрытых голове и руках манекена. Для сравнения в случае аналогичных тканей, обработанных промышленным способом с применением аммиака, обычно наблюдалось обгорание всего тела примерно на 12% для ткани плотностью 9 унций на квадратный ярд (300 г/м2) и 30% для ткани плотностью 7 унций на квадратный ярд (240 г/м2) также при непокрытых голове и руках манекена.

ПРИМЕР 4

Этот пример демонстрирует изготовление обработанного текстильного материала по данному изобретению. Плетеную ткань, описанную в примере 2, обработали по общей методике, описанной в примере 2, за исключением того, что композиция для обработки содержала примерно 60 грамм предконденсата (образец 1A из примера 1), примерно 18 грамм этиленмочевины как поперечно-сшивающей композиции, примерно 2 грамма 12% раствора гидроксида натрия и примерно 12 грамм воды. Ожидается, что огнеупорные свойства полученного текстильного материала будет аналогичны свойствам текстильного материала, полученного в примере 2.

ПРИМЕР 5

Этот пример демонстрирует изготовление обработанного текстильного материала по данному изобретению. Плетеную ткань, описанную в примере 2, обработали по общей методике, описанной в примере 2, за исключением того, что композиция для обработки содержала примерно 60 грамм предконденсата (образец 1A из примера 1), поперечно-сшивающую композицию, содержащую примерно 12 грамм этиленмочевины и примерно 3 грамма мочевины, примерно 2 грамм 12% раствора гидроксида натрия и примерно 14 грамм воды. Ожидается, что огнеупорные свойства полученного текстильного материала будет аналогичны свойствам текстильного материала, полученного в примере 2.

ПРИМЕР 6

Плетеные ткани, изготовленные из пряжи, содержащей примерно 50% хлопка и примерно 50% нейлона и наполнитель из смеси волокон NOMEX® IIIA, обрабатывали по процедуре, описанной в примере 2. Плетеные ткани могут содержать примерно от 30% до примерно 50% волокон NOMEX® в зависимости от числа наполнителей, используемых для изготовления плетеных тканей, и количества этих наполнителей относительно плетеной ткани. Остальная часть волокон в ткани разделена примерно поровну между волокнами хлопка и нейлона. До обработки плотность ткани была в интервале примерно от 5.5 унций на квадратный ярд (примерно 190 г/м2) до примерно 7.5 унций на квадратный ярд (примерно 250 г/м2).

Ожидается, что после обработки плетеные ткани приобретут желаемые огнеупорные свойства, которые сделают их пригодными для использования в различных областях.

ПРИМЕР 7

Этот пример демонстрирует получение обработанного текстильного материала согласно данному изобретению. Предконденсат получали по общей процедуре, описанной в примере 1, с использованием смеси реагентов, содержащей примерно 87 масс.% раствора тетрагидроксиметилфосфоний сульфата, примерно 2.7 масс.% меламина и воду. Примерно 50 грамм полученного предконденсата объединили с примерно 8 грамм этиленмочевины (20 грамм, 40 масс.% раствора твердых веществ) и примерно 5 грамм мочевины (как поперечно-сшивающей композиции), примерно 16 грамм воды и примерно 8 грамм эмульсии катионного умягчителя (примерно 35 масс.% твердых умягчителей) с образованием композиции для обработки.

Кусок ткани, изготовленной из пряжи, содержащей примерно 88 масс.% хлопка и примерно 12 масс.% нейлона 6,6, с плотностью примерно 7 унций на квадратный ярд (240 г/м2) затем обработали композицией для обработки согласно общей процедуре, описанной в примере 2. Привес влажной ткани после обработки составил примерно 75%.

Полученный обработанный текстильный материал проявил улучшенные свойства в вертикальном горении и пониженное догорание по сравнению с необработанной тканью.

ПРИМЕР 8

Этот пример демонстрирует изготовление обработанного текстильного материала согласно данному изобретению. Примерно 53.3 грамм предконденсата, полученного по процедуре, описанной в примере 7, объединили с примерно 18.4 грамм мочевины (как поперечно-сшивающей композиции), примерно 16 граммами воды и примерно 8 граммами эмульсии катионного умягчителя (примерно 35 масс.% твердых умягчителей) с образованием композиции для обработки.

Кусок ткани, изготовленной из пряжи, содержащей примерно 88 масс.% хлопка и примерно 12 масс.% нейлона 6,6, плотностью примерно 7 унций на квадратный ярд (240 г/м2) затем обработали композицией для обработки по общей процедуре, описанной в примере 2. Привес влажной ткани после обработки составил примерно 75%.

Полученный обработанный текстильный материал проявил улучшенные свойства в вертикальном горении и пониженное догорание по сравнению с необработанной тканью.

Часть плетеной ткани отрезали и сшили спецодежду. Спецодежду затем тестировали по методикам ASTM F1930-11 для определения огнеупорных свойств. При тестировании по данному стандарту спецодежда из ткани продемонстрировала обгорание всего тела примерно на 9.02% через 3 секунды контакта с пламенем при непокрытых голове и руках манекена. Спецодежда с близкой плотностью (до обработки) примерно 6 унций на квадратный ярд (200 г/м2), продемонстрировала обгорание всего тела примерно на 11.48% через 3 секунды контакта с быстрым пламенем при непокрытых голове и руках манекена.

Все процитированные ссылки, включая публикации, патентные заявки и патенты, включены ссылками в той же степени, как если бы каждая ссылка была индивидуально и конкретно включена и представлена во всей полноте.

Использованные термины «a» и «an» и «the» и похожие ссылки в контексте описания предмета данной заявки (особенно в контексте последующей формулы) следует понимать как относящиеся как к единственному, так и множественному числу, если не указано иное или нет противоречия с контекстом. Термины «включающий», «имеющий» и «содержащий» следует воспринимать как термины с открытым концом (т.е. в значении «включающий, но не ограничивающий»), если не указано иное. Приведение здесь интервалов значений просто служит условным обозначением ссылки на каждое конкретное значение, попадающее в этот интервал, если не указано по-другому, и каждое отдельное значение вводится в описание, как если бы оно приводилось индивидуально. Все описанные способы можно проводить в любом порядке до тех пор, пока не указано иное или иное четко противоречит контексту. Использование любого или всех предложенных примеров или языка примеров (например, «такой как») служит просто для лучшего описания предмета заявки и не ограничивает объем предмета, если не заявлено иное. Никакие выражения в описании не следует воспринимать как указывающие на любые незаявленные элементы как достаточные для практического использования описанного здесь предмета.

Здесь описаны предпочтительные варианты предмета данной заявки, включая наилучший способ, известный заявителям, для осуществления заявленного предмета. Варианты предпочтительных вариантов будут очевидны специалистам в данной области при ознакомлении с приведенным описанием. Заявители ожидают, что специалисты используют соответствующие варианты для практического осуществления описанного здесь предмета по-другому, чем конкретно описано здесь. Соответственно данное описание включает все модификации и эквиваленты предмета, приведенного в прилагаемой формуле, в рамках патентного права. Кроме того, любая комбинация описанных выше элементов во всех возможных вариантах включена в настоящее описание, если не указано иное или нет четкого противоречия контексту.

Реферат

Изобретение относится к огнеупорным композициям и текстильным материалам на их основе. Огнеупорная композиция включает фосфорсодержащий полимер. Фосфорсодержащий полимер получают сначала по реакции фосфониевого соединения и азотсодержащего соединения с образованием предконденсата, затем - по реакции предконденсата с поперечно-сшивающей композицией. Полученный фосфорсодержащий промежуточный полимер далее окисляют для превращения по меньшей мере части атомов фосфора в полимере до пятивалентного состояния. Текстильный материал включает текстильную основу и описанный выше фосфорсодержащий полимер. Изобретение обеспечивает текстильные материалы с улучшенными огнеупорными свойствами. 6 н. и 26 з.п. ф-лы, 8 пр.

Формула