Аморфное поли(м-фениленизофталамидное) волокно, обладающее антистатическими свойствами, способ его получения и композиция для антистатической отделки этого волокна - RU2126466C1

Код документа: RU2126466C1

Чертежи

Описание

Уровень техники

В патенте США 4668234 описывается производство ориентированных практически аморфных

поли(м-фениленизофталамидных) волокон, содержащих поверхностно-активное вещество в количестве, достаточном для придания волокну способности окрашиваться в глубокий тон. Такие волокна часто имеют

открытую структуру, способствующую проникновению красителей в волокно. На такое волокно желательно нанесение обычных антистатических покрытий, так как волокно со временем теряет защитный эффект от

статического электричества. Это вызывает повреждение волокна в процессах чесания и вытягивания при переработке штапельных волокон в пряжу и ткань. Потеря защитного эффекта через месяц или два месяца

хранения затрудняет или делает невозможным контроль времени инвентаризации и перевозки для снабжения потребителей волокном, способным к переработке без возникновения нежелательного статического

электричества.

В авторском свидетельстве 1654397, A1, кл. D 01 6/74, 1991 описано применение алкилфосфатных поверхностно-активных веществ для обработки поли(м-фениленизофталамидных) волокон с целью придания им яркости. Однако концентрация ПАВ в волокнах, как описано в этом авторском свидетельстве, слишком мала, чтобы получить волокна, способные к окрашиванию.

Настоящее изобретение направлено на преодоление в значительной степени указанных недостатков.

Сущность изобретения

Настоящее изобретение позволяет получить содержащее

поверхностно-активное вещество, практически аморфное поли(м-фениленизофталамидное) волокно с пониженной способностью накапливать статическое электричество и имеющее на поверхности покрытие из двух

компонентов, содержащее от 65 до 90 мас.% калиевой соли алкилфосфата, содержащего в алкиле 16-18 атомов C, и от 10 до 35 мас.% частично амидированного полиалкиленимина. Такое покрытие содержится на

волокне в количестве не менее 0,2% от массы волокна.

Подробное описание изобретения

Нити, которые обрабатывают согласно настоящему изобретению, описаны в патенте США N 4668234.

В особенности, они представляют собой волокна из поли(м-фениленизофталамида) MPD-1, высушенные после нанесения на них от 5 до 15 мас. % анионного поверхностно-активного вещества,

изопропиламмонийдодецилбензсульфоната, как описано в примере 1, часть C верхнего столбца 8 названного патента.

На высушенные волокна MPD-1, описанные выше, наносят покрытие из двух активных компонентов. Одним компонентом является частично амидированный полиалкиленимин с остаточным аминным числом от 200 до 800, описанный в патенте США 3597265. Его получают взаимодействием полиалкиленимина с молекулярной массой от 800 до 5000 с жирной кислотой. В нижеследующих примерах полиалкиленимином со средней молекулярной массой 1200 является полиалкиленимин, частично амидированный жирной кислотой согласно примерам 1-4 названного патента США 3597265. Другим активным компонентом антистатического покрытия согласно изобретению является калиевая соль алкилфосфата, содержащая в алкиле 6-18 атомов C. Предпочтительно, н-октилфосфат калия.

Оба активных компонента, а именно частично амидированный полиалкиленимин и соли фосфата, могут быть нанесены на волокно одновременно в виде водной смеси или последовательно: сначала имин, а затем фосфат (с промежуточной сушкой).

Полученное покрытие должно содержать от 65 до 90 мас.% соли фосфата и от 10-35 мас.% частично амидированного полиалкиленимина. Водный раствор компонентов наносят на волокно в количестве, достаточном для нанесения не менее 0,2 %и, предпочтительно, не менее 0,4 мас.% активных компонентов от массы волокна. Может быть использовано до 0,9% смеси, но обычно используют минимальное эффективное количество из соображения экономии и во избежание загрязнения оборудования при использовании избыточного количества. Важно высушить волокно непосредственно после нанесения антистатического покрытия, поскольку защитный эффект уменьшается в случае высушивания волокна при температуре окружающей среды.

Особенно предпочтительным является нанесение активных компонентов на волокно в виде смеси. При использовании частично амидированного полиэтиленимина в сочетании с н-гексилфосфатом калия или н-октилфосфатом калия получают прозрачный водный раствор с концентрацией до 15 мас.% и выше (общая масса обоих компонентов).

Нижеследующие примеры за исключением контрольных иллюстрируют изобретение, не ограничивая его.

Пример 1

В прозрачный стеклянный смесительный сосуд добавляют последовательно 80,18 мас.ч.

деминерализованной воды, 16,07 мас. ч. 70%-ного раствора н-октилфосфата калия и 3,75 мас. ч. частично амидированного полиэтиленимина, полученного согласно примерам 1-4 патента США 3597265 (аминное

число 340-420). Смесь нагревают до 35-40oC и перемешивают в течение 15 мин до получения прозрачного 15%-ного раствора. Раствор имеет pH 10,23.

Пример 2 (контрольный)

В прозрачный смесительный сосуд последовательно добавляют 85 мас. ч. деминерализованной воды и 15 мас. ч. частично амидированного полиэтиленимина аналогичного примеру 1. После перемешивания в течение

около 15 мин получают прозрачный раствор. Раствор затем разбавляют деминерализованной водой до концентрации 0,25 мас.%.

Пример 3 (контрольный)

В прозрачный смесительный сосуд

последовательно добавляют 80 мас. ч. деминерализованной воды и 20 мас. ч. 75%-ного раствора лаурилфосфата калия. Смесь перемешивают в течение 15 мин до образования однородной непрозрачной

молокообразной 15%-ной эмульсии. Аликвоты этой эмульсии затем разбавляют до концентрации 0,75 мас.% и 1,0 мас.% деминерализованной водой.

Пример 4 (контрольный)

В прозрачный

смесительный сосуд добавляют последовательно 78,6 мас.ч. деминерализованной воды и 21,4 мас.ч. 70%-ного раствора н-октилфосфата калия. Смесь перемешивают в течение 15 мин до образования однородной

молокообразной непрозрачной 15%-ной дисперсии. Аликвоты этой дисперсии затем разбавляют до 0,75%-ной и 1,0%-ной концентрации деминерализованной водой.

Пример 5 (контрольный)

В

прозрачный смесительный сосуд добавляют последовательно 66,7 мас.ч. деминерализованной воды и 33 мас.ч. 45%-ного раствора н-гексилфосфата калия. Смесь перемешивают в течение около 15 мин до

образования прозрачного раствора. Аликвоты этого раствора затем разбавляют деминерализованной водой до концентрации 0,75% и 1,0%.

Пример 6

Раствор покрытия, полученного по

примеру 1, разбавляют до 1%-ной концентрации деминерализованной водой, и 5 г этого раствора добавляют в лабораторный стакан, содержащий 5 г арамидного штапельного волокна (Type E-34 Nomex®) 1,5 денье, 1 1/2 дюйма, полученного в соответствии с патентом США N 4668234. Штапельное волокно и раствор покрытия перемешивают стеклянной палочкой около 5 мин для равномерного распределения

раствора покрытия на волокнах. Непосредственно после стадии смешения штапельное волокно немедленно сушат при температуре 130oC в течение 10 мин.

Пример 7 (контрольный)

Эмульсию покрытия, приготовленную согласно примеру 5, наносят на арамидное штапельное волокно так же, как в примере 6.

Пример 8 (контрольный)

Дисперсию покрытия,

приготовленную согласно примеру 4, наносят на арамидное штапельное волокно так же, как в примере 6.

Пример 9 (контрольный)

Раствор покрытия, полученный по примеру 5, наносят

на арамидное штапельное волокно так же, как в примере 6.

Пример 10

Раствор покрытия по примеру 2 наносят на арамидное штапельное волокно путем добавления 5 г 0,25%-ного

раствора покрытия к 5 г арамидного штапельного волокна в лабораторном стаканчике, перемешивая в течение 5 мин и высушивания непосредственно после смешения в течение 10 мин при 130oC. Затем

это штапельное волокно помещают в стаканчик, добавляют 5 г 0,75%-ной эмульсии покрытия по примеру 3, перемешивают в течение 5 мин и сушат при 130oC в течение 10 мин.

Пример

11

Обрабатывают волокно как в примере 10 с использованием 0,25%-ного раствора покрытия по примеру 2 и 0,75%-ной дисперсии покрытия по примеру 4.

Пример 12

Обрабатывают волокно как в примере 10 с использованием 0,25%-ного раствора покрытия по примеру 2 и 0,75%-ного раствора покрытия по примеру 5.

Пример 13

Образцы штапельного

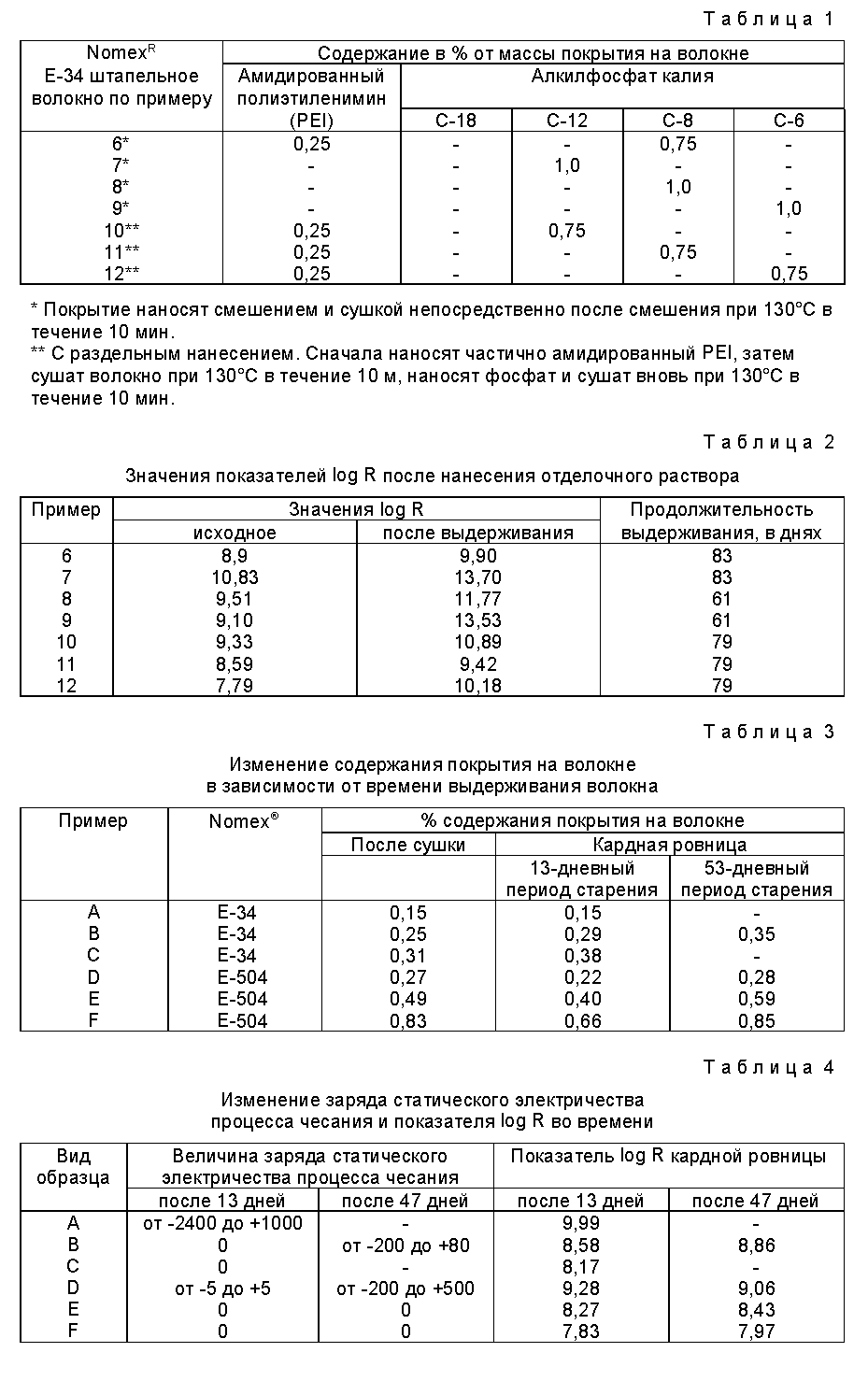

волокна, приготовленного по примерам 6-14, перерабатывают в ровницу короткой длины посредством Rotor Ring Model 580, изготовитель Spinlab. Электрическое сопротивление образцов определяют методом,

описанным в литературе (Thomas J. Proffitt, Jr. "Surfactants as Textile Antistatic Agents", Proceedings of Session Lectures and Scientific Presentations on ISF-JOCS World Congress, vol. 11, p. 699,

The Japan Oil Chemists Society, Tokyo). Результаты представлены в таблице 2 в виде сопротивления, выраженного как показатель log R. Сопротивление log R измеряют при 47%-ной относительной влажности и

повторяют измерения после выдерживания образцов.

Пример 14

Раствор покрытия, приготовленный по методике примера 1, наносят на 2 типа жгутов волокон толщиной 1,5 денье из MPD-1,

то есть жгута, способного к окрашиванию без носителя волокна из ароматического полиамида Nomex® типа Е-34 и жгута, способного к печати без носителя волокна из ароматического

полиамида Nomex® типа Е-504 путем пропускания жгутов при соприкосновении с поверхностями двух аппликаторов Baber (см. патент США N 3422796), которые расположены один выше, а другой

ниже полосы жгутов. Образцы жгутов получали при использовании трех скоростей подачи потока раствора покрытия для каждого получаемого жгута.

Затем образцы помещают в емкость для жгута и сразу (~20 мин время задержки) подают в барабанную сушилку, где их сушат при 110-140oC. Затем образцы жгута штапелируют с получением штапеля длиной 1 1/2 дюйма посредством резчика Lummus. Штапель направляют на кардочесальную машину хлопкового типа с бункерным питателем и приемным устройством вальцового типа. При этом уровень электростатического заряда волокна был приемлемым при содержании покрытия на волокне 0,2 мас.% от массы волокна и выше, и при этом когезия волокна улучшилась. Содержание покрытия на волокне со временем изменилось очень мало, как это показано в таблице 3, так же как электростатический заряд и показатель log R, как это показано в таблице 4. Когезия, определенная по пределу прочности кардной ленты в мг/денье, изменялась от 2,46 до 3,84 у волокна, содержащего покрытия по примеру 1, и наоборот от 1,43 до 1,83 для волокна, содержащего контрольное покрытие из лаурилфосфата калия. В результате улучшается стабильность кардной ленты.

Реферат

Описывается аморфное поли(м-фениленизофталамидное) волокно, обладающее антистатическими свойствами, содержащее от 5 до 15 мас.% анионного или катионного поверхностно-активного вещества и имеющее на поверхности покрытие из двух компонентов. Изобретение заключается в том, что одним компонентом покрытия является алкилфосфат калия, содержащий С6-С18-алкил, в количестве от 65 до 90 мас.%, и другим компонентом покрытия является частично амидированный полиалкиленимин в количестве от 10 до 3 мас.%, причем частично амидированный полиалкиленимин имеет остаточное аминное число от 200 до 800, и покрытие присутствует в количестве не менее около 0,5% от массы волокна. Сочетания алкилфосфата калия, содержащего в алкиле 10 - 18 атомов С, и частично амидированного полиалкиленимина снижает склонность практически аморфного полиметафениленизофталамидного волокна, содержащего поверхностно-активное вещество, накапливать статическое электричество. 3 с. и 1 з.п. ф-лы, 4 табл.

Комментарии