Двигатель (варианты) - RU2286470C2

Код документа: RU2286470C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию двигателей внутреннего сгорания. Более конкретно, настоящее изобретение имеет отношение к созданию двигателя внутреннего сгорания с четырехтактным циклом, который содержит пару имеющих смещение поршней, причем один поршень из пары используют для тактов впуска и сжатия, а другой поршень пары используют для рабочего такта и такта выпуска, причем каждый четырехтактный цикл выполняют за один оборот коленвала.

Предпосылки к созданию изобретения

Двигатели внутреннего сгорания представляют собой группу устройств, в которых сгорают реагенты сгорания, например, окислитель и топливо, а продукты сгорания служат в качестве рабочих флюидов двигателя. Базовые компоненты двигателя внутреннего сгорания хорошо известны сами по себе и включают в себя блок цилиндров, головку цилиндров, цилиндры, поршни, клапаны, коленвал и распредвал. Головки цилиндров, цилиндры и верхние части поршней обычно образуют камеры сгорания, в которые вводят топливо и окислитель (например, воздух) и где имеет место сгорание. Такой двигатель получает свою энергию за счет теплоты, которая выделяется в ходе сгорания не вступающих в реакцию рабочих флюидов, например, смеси окислитель-топливо. Этот процесс протекает внутри двигателя и является частью термодинамического цикла устройства. Во всех двигателях внутреннего сгорания полезную работу получают за счет горячих, газообразных продуктов сгорания, непосредственно воздействующих на подвижные поверхности двигателя, такие как верхние части или головки поршней. Обычно, возвратно-поступательное движение поршней преобразуется во вращательное движение коленвала при помощи шатунов.

Двигатели внутреннего сгорания (ВС) могут быть подразделены на категории двигателей с искровым зажиганием (ИЗ) и с компрессионным воспламенением (KB). В ИЗ двигателях, то есть в типичных бензиновых двигателях, используют искровой разряд (искру) для зажигания топливовоздушной смеси, в то время как для воспламенения топливовоздушной смеси в KB двигателях, то есть в типичных дизельных двигателях, используют теплоту сжатия.

Наиболее распространенным двигателем внутреннего сгорания является двигатель с четырехтактным циклом, базовая концепция которого не претерпела изменения за последние 100 лет. Этот двигатель играет первую роль в наземном транспорте. В двигателе с четырехтактным циклом мощность получают за счет процесса сгорания при четырех отдельных движениях (ходах или тактах) единственного поршня. Использованный здесь термин "ход поршня" или "такт" определен как полное движение поршня от положения верхней мертвой точки до положения нижней мертвой точки, или наоборот. Таким образом, двигатель с четырехтактным циклом определен здесь как двигатель, в котором требуется четыре полных хода (такта) одного или нескольких поршней для осуществления каждого рабочего такта, то есть каждого такта, в котором мощность передается на коленвал.

На фиг.1-4 показан примерный вариант известного ранее четырехтактного двигателя внутреннего сгорания 10. Для лучшего понимания на фиг.1-4 показан так называемый известный ранее "стандартный двигатель" 10. Как это обсуждается далее более подробно, этот стандартный двигатель 10 представляет собой ИЗ двигатель с поршнями диаметром 4 дюйма, с длиной хода 4 дюйма и со степенью сжатия 8 к 1. Степень сжатия определена здесь как максимальный объем заданной массы топливовоздушной смеси перед тактом сжатия, поделенный на объем массы топливовоздушной смеси в момент зажигания. Для стандартного двигателя степень сжатия главным образом равна отношению объема в цилиндре 14, когда поршень 16 находится в нижней мертвой точке, к объему в цилиндре 14, когда поршень 16 находится в верхней мертвой точке.

Двигатель 10 содержит блок цилиндров 12 со сквозными цилиндрами 14. Размер цилиндра 14 выбран таким образом, чтобы поршень 16 мог совершать в нем возвратно-поступательное движение. С верхней частью цилиндра 14 соединена головка цилиндра 18, которая содержит впускной клапан 20 и выпускной клапан 22. Головка цилиндра 18, цилиндр 14 и верхняя часть (или головка 24) поршня 16 образуют камеру сгорания 26. При такте впуска (фиг.1) топливовоздушная смесь поступает через впускной канал 28 и впускной клапан 20 в камеру сгорания 26, в которой смесь воспламеняется при помощи свечи зажигания 30. Продукты сгорания позднее выпускаются через выпускной клапан 22 и выпускной канал 32 при такте выпуска (фиг.4). Шатун 34 соединен шарнирно на своем верхнем дистальном конце 36 с поршнем 16. Коленвал 38 содержит механически смещенный участок, называемый коленом 40, которое соединено шарнирно с нижним дистальным концом 42 шатуна 34. Механическая связь шатуна 34 с поршнем 16 и с коленом 40 коленвала служит для преобразования возвратно-поступательного движения (которое показано стрелкой 44) поршня 16 во вращательное движение (которое показано стрелкой 46) коленвала 38. Коленвал 38 механически связан (не показано) с впускным распредвалом 48 и выпускным распредвалом 50, которые точно управляют открыванием и закрыванием впускного клапана 20 и выпускного клапана 22 соответственно.

Цилиндр 14 имеет осевую линию (ось поршень-цилиндр) 52, которая является также осевой линией возвратно-поступательного движения поршня 16. Коленвал 38 имеет центр вращения (ось коленвала) 54. Для объяснения в данном описании изобретения принято направление вращения 46 коленвала 38 по часовой стрелке, если смотреть в направлении плоскости чертежа. Осевая линия 52 цилиндра 14 проходит непосредственно через центр вращения 54 коленвала 38.

На фиг.1 показано, что когда впускной клапан 20 открыт, то поршень 16 сначала опускается (в направлении стрелки 44) в такте впуска. Заданная масса взрывчатой смеси топлива (бензиновых паров) и воздуха всасывается в камеру сгорания 26 за счет созданного таким образом парциального вакуума. Поршень продолжает опускаться до тех пор, пока он не доходит до нижней мертвой точки (НМТ), в которой поршень наиболее удален от головки цилиндра 18.

На фиг.2 показано, что когда впускной 20 и выпускной 22 клапаны оба закрыты, то смесь сжимается по мере того, как поршень 16 поднимается (как это показано при помощи стрелки 44) в такте сжатия. В конце этого такта поршень приближается к верхней мертвой точке (ВМТ), в которой поршень 16 находится ближе всего к головке цилиндра 18, при этом объем смеси уменьшается до 1/8 начального объема (за счет степени сжатия 8 к 1). Затем смесь воспламеняется при помощи электрическая искры от свечи зажигания 30.

На фиг.3 показано, что затем следует рабочий такт, когда оба клапана 20 и 22 все еще закрыты. Поршень 16 принудительно перемещается вниз (как это показано стрелкой 44) в направлении нижней мертвой точки (НМТ) за счет расширения продуктов сгорания, которые оказывают давление на головку 24 поршня 16. Так как свеча зажигания 30 срабатывает тогда, когда поршень 16 находится в ВМТ или около нее, то есть в своем положении зажигания, то давление сгорания (которое показано стрелкой 56), оказываемое воспламененным газом на поршень 16, является максимальным в этой точке. Это давление 56 передается через шатун 34 и приводит к возникновению тангенциальной силы или вращающего момента (как это показано стрелкой 58) на коленвале 38.

Когда поршень 16 находится в своем положении зажигания, то имеется существенный зазор 60 между верхней частью цилиндра 14 и головкой 24 поршня 16. Обычно указанный зазор составляет от 0.5 до 0.6 дюйма. Для стандартного двигателя 10 показанный зазор составляет главным образом 0.571 дюйма. Когда поршень 16 находится в своем положении зажигания, то имеются оптимальные условия для зажигания. Для сравнения укажем, что двигатель 10 в соответствии с данным примерным вариантом имеет следующие оптимальные условия зажигания: 1) диаметр поршня 4 дюйма, 2) объем зазора 7.181 кубических дюймов, 3) давление до (ранее) зажигания составляет ориентировочно 270 фунтов (абсолютных) на квадратный дюйм (psia), 4) максимальное давление сгорания после зажигания составляет ориентировочно 1200 psia и 5) частота вращения 1400 об/мин.

Этот зазор 60 обычно соответствует степени сжатия 8 к 1. Обычно ИЗ двигатели работают оптимально с фиксированной степенью сжатия в диапазоне ориентировочно от 6.0 до 8.5, в то время как степень сжатия KB двигателей обычно лежит в диапазоне ориентировочно от 10 до 16. Положение зажигания поршня 16 обычно находится в ВМТ или около нее, при этом получают оптимальные объем и давление для зажигания топливовоздушной смеси. Если сделать зазор 60 меньше, то давление будет быстро возрастать.

На фиг.4 показано, что во время такта выпуска поднимающийся поршень 16 принудительно выталкивает отработанные продукты сгорания через открытый выпускной (или выхлопной) клапан 22. После этого цикл повторяется. В описанном известном четырехтактном двигателе 10 требуются 4 такта каждого поршня 16, а именно такты впуска и сжатия, рабочий такт и такт выпуска, а также два оборота коленвала 38, чтобы завершить цикл, то есть создать один рабочий такт.

Проблемой является то, что полный термодинамический кпд стандартного четырехтактного двигателя 10 составляет только около одной третьей (1/3). Таким образом, только 1/3 работы подводится к коленвалу, а 1/3 теряется в виде рассеянной теплоты и 1/3 теряется при выхлопе.

Как это показано на фиг.3 и 5, одной из основных причин такого низкого кпд является то, что пиковый вращающий момент и пиковое давление сгорания имеют в своей основе сдвиг по фазе. На фиг.3 показано положение поршня 16 в начале рабочего такта, когда поршень 16 находится в своем положении зажигания в ВМТ или вблизи от нее. Когда срабатывает свеча зажигания 30, то воспламененное топливо оказывает максимальное давление сгорания 56 на поршень 16, которое передается через шатун 34 на колено 40 коленвала 38. Однако в этом положении шатун 34 и колено 40 коленвала практически совмещены с осевой линией 52 цилиндра 14. Следовательно, вращающий момент 58 почти перпендикулярен направлению силы 56 и находится при своем минимальном значении. Прохождение этого положения при вращении коленвала 38 обеспечивается только за счет количества движения, вырабатываемого соединенным с ним маховиком (не показан).

На фиг.5 показано, что при расширении воспламененного газа в камере сгорания 26 поршень 16 опускается и давление сгорания 56 падает. Однако, так как колено коленвала 40 проходит за счет вращения осевую линию 52 и ВМТ, то результирующая тангенциальная сила или вращающий момент 58 начинают возрастать. Вращающий момент 58 достигает максимального значения, когда колено коленвала 40 поворачивается ориентировочно на 30 градусов от осевой линии 52 (после нее). Поворот от этого положения на больший угол вызывает падение давления 56 настолько, что вращающий момент 58 опять начинает уменьшаться, пока давление 56 и вращающий момент 58 оба не доходят до минимума в НМТ. Следовательно, точка максимального вращающего момента 58 и точка максимального давления сгорания 56 по сути имеют сдвиг по фазе около 30 градусов.

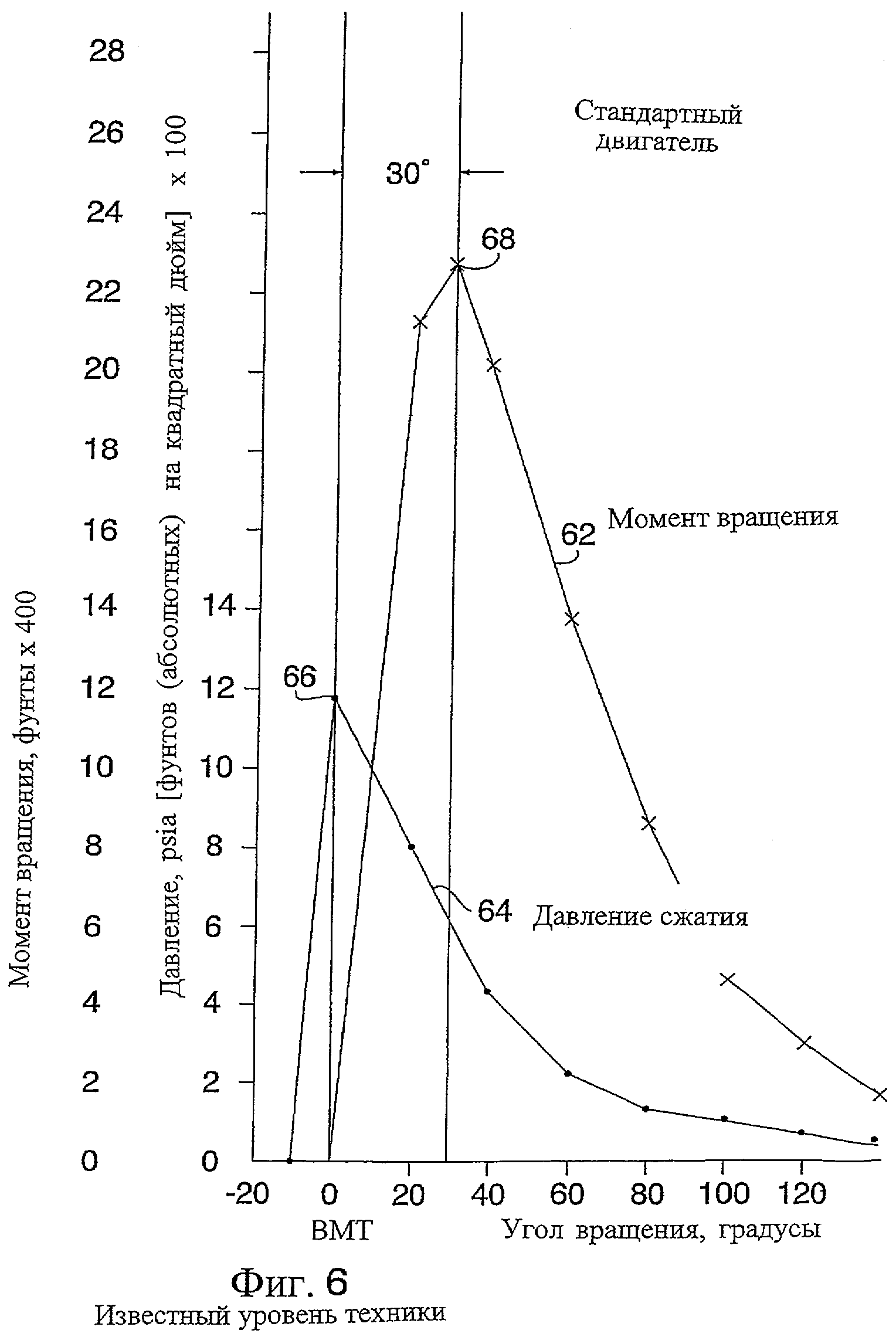

На фиг.6 дополнительно поясняется указанная концепция. Здесь приведен график тангенциальной силы или вращающего момента 62 в функции градусов вращения от ВМТ к НМТ для стандартного известного двигателя 10. Дополнительно приведен график 64 давления сгорания в функции градусов вращения от ВМТ к НМТ для двигателя 10. Расчеты графиков 62 и 64 проведены для стандартного известного двигателя 10, имеющего ход поршня 4 дюйма, диаметр поршня 4 дюйма и максимальное давление сгорания при зажигании около 1200 psia. Из рассмотрения графиков можно сделать вывод о том, что точка максимального давления сгорания 66 находится ориентировочно при 0 градусов от ВМТ, а точка максимального вращающего момента 68 смещена ориентировочно на 30 градусов позже (с запаздыванием), когда давление 64 уже существенно снижается. Оба графика 62 и 64 приближаются к минимальным значениям в НМТ, или главным образом через 180 градусов вращения после ВМТ.

Альтернативным путем увеличения термодинамического кпд четырехтактного двигателя является повышение степени сжатия двигателя. Однако производители автомобилей нашли, что ИЗ двигатели обычно работают оптимально при степени сжатия в диапазоне ориентировочно от 6.0 до 8.5, в то время как KB двигатели обычно работают оптимально при степени сжатия в диапазоне ориентировочно от 10 до 16. Это вызвано тем, что если степени сжатия ИЗ или KB двигателей существенно повысить за указанные пределы, то возникает множество других проблем, которые перевешивают достигнутые преимущества. Например, двигатель должен быть тяжелее и габаритнее, чтобы выдерживать более высокие давления. Кроме того, возникают проблемы преждевременного зажигания, особенно в ИЗ двигателях.

Уже запатентовано множество различных конструкций двигателей. Однако ни один из них не позволяет получить более высокие значения кпд или другие существенные преимущества, которые позволили бы заменить приведенный здесь в качестве примера стандартный двигатель 10. Среди этих известных патентов можно указать следующие: патенты США 848029; 939376; 1111841; 1248250; 1301141; 1392359; 1856048; 1969815; 2091410; 2091411; 2091412; 2091413; 2269948; 3895614; патент Великобритании 299602; патент Великобритании 721025 и патент Италии 505576.

В частности, в патенте США 1111841 описана конструкция с расщепленной комбинацией поршень/цилиндр, в которой такт впуска и такт сжатия осуществляют в комбинации поршень 12/цилиндр 11 сжатия, а рабочий такт и такт выпуска осуществляют в комбинации поршень 7/цилиндр 8 двигателя. Каждый поршень 7 и 12 совершает возвратно-поступательное движение вдоль оси поршень/цилиндр, которая пересекает единственный коленвал 5 (см. фиг.3 этого патента). Тепловая камера 24, которая соединяет головки цилиндров сжатия и двигателя, на одном конце открыта в цилиндр двигателя, а на другом конце имеет выпускной канал с клапаном 19, который сообщается с цилиндром сжатия. Охлаждаемый водой теплообменник 15, который расположен у верхней части цилиндра сжатия 11, служит для охлаждения воздуха или топливовоздушной смеси во время сжатия. Набор установленных с промежутками тепловых пластин 25 размещен в тепловой камере 24 и служит для подогрева ранее охлажденного сжатого газа, когда он проходит через них.

Можно полагать, что такой двигатель позволит повысить кпд за счет большей степени сжатия газа при его охлаждении. После этого газ подогревают в тепловой камере для повышения его давления до значения, при котором может иметь место эффективное зажигание. Во время такта выпуска горячие выхлопные газы вновь пропускают через тепловую камеру, чтобы ее подогреть, а затем выпускают наружу через выпускной канал 26.

Однако перемещение газа во всех известных ранее двигателях с расщепленным поршнем требует затраты работы, что снижает кпд. Кроме того, добавочное расширение, передаваемое из тепловой камеры в цилиндр двигателя в соответствии с патентом США 1111841, также снижает степень сжатия. Отметим, что в стандартном двигателе 10 не требуется такой процесс перемещения и исключены связанные с этим затраты работы. Более того, охлаждение и повторное нагревание газа при его прохождении вперед и назад через тепловую камеру не создают достаточных преимуществ, позволяющих преодолеть потери, понесенные в ходе процесса перемещения газа. Следовательно, двигатель по указанному патенту дает снижение кпд и степени сжатия по сравнению со стандартным двигателем 10.

Для понимания настоящего изобретения в его описании ось коленвала определена, как имеющая смещение от оси поршень-цилиндр, когда ось коленвала и ось поршень-цилиндр не пересекаются. Расстояние между удлинением оси коленвала и удлинением оси поршень-цилиндр, измеренное вдоль линии, проведенной перпендикулярно к оси поршень-цилиндр, называют смещением. Обычно имеющие смещение поршни соединены с коленвалом при помощи хорошо известных шатунов и колен коленвала. Однако специалисты легко поймут, что имеющие смещение поршни могут быть оперативно (в рабочем состоянии) соединены с коленвалом при помощи многих других механических средств связи. Например, первый поршень может быть соединен с первым коленвалом и второй поршень может быть соединен со вторым коленвалом, а два коленвала могут быть оперативно соединены вместе через систему шестерен. Альтернативно, поворотные рычаги или другие механические средства связи могут быть использованы совместно с шатунами и коленами коленвала, или вместо них, для оперативного соединения имеющих смещение поршней с коленвалом.

Некоторые технологии, связанные с двигателями внутреннего сгорания, имеющими поршень, совершающий возвратно-поступательное движение, в которых ось коленвала имеет смещение от оси поршень-цилиндр, то есть не пересекается с этой осью, описаны в патентах США 810347; 2957455; 2974541; 4628876; 4945866, 5146884; в патентном документе Японии 60-256642; в патентном документе СССР 1551880-А, а также в публикации Japanese Society of Automotive Engineers (JSAE) Convention Proceedings, date 1996, issue 966, pages 129-132. В соответствии с указанными публикациями различные геометрии двигателя выбирают в зависимости от различных соображений, в том числе исходя из необходимости повышения мощности и вращающего момента и снижения трения и вибраций. Кроме того, следует также иметь в виду, что однорядные двигатели, в которых ось коленвала имеет смещение от оси поршня, использовали в двигателях гоночных автомобилей в начале двадцатого века.

Однако следует иметь в виду, что все полученные преимущества вызваны только увеличением углов вращающего момента в рабочем такте. К сожалению, как это обсуждается далее более подробно, более значительные преимущества, полученные за счет смещения в рабочем такте, сопровождаются увеличением недостатков в такте сжатия. Следовательно, степень смещения быстро становится самоограничивающей, при которой улучшения вращающего момента, мощности, трения и вибраций в рабочем такте не перевешивают ухудшение этих же параметров в такте сжатия. Кроме того, в известных публикациях не описаны и не обсуждаются преимущества, связанные со смещениями для оптимизации такта сжатия.

В качестве примера можно привести недавнюю попытку повышения кпд стандартного двигателя 10 за счет использования смещения, описанную в патенте США 6058901. В этой публикации сделана попытка повышения кпд за счет снижения сил трения поршневых колец с боковыми стенками (цилиндра) в течение двух полных оборотов в четырехтактном цикле (колонка 4, строки 10-16 указанного патента). Это сделано за счет создания цилиндра со смещением, причем привязкой по времени момента сгорания в каждом цилиндре управляют таким образом, чтобы максимальное давление сгорания возникало тогда, когда мнимая плоскость, которая содержит как соответствующую соединительную ось соответствующего шатуна с соответствующим поршнем, так и соответствующую соединительную ось шатуна с соответствующим коленом коленвала, главным образом совпадает с соответствующей осью цилиндра, вдоль которой поршень совершает возвратно-поступательное движение.

Однако несмотря на то, что смещение дает преимущества во время рабочего такта, оно становится недостатком во время такта сжатия, причем когда поршень движется от нижней мертвой точки к верхней мертвой точке во время такта сжатия, то имеющая смещение ось поршень-цилиндр создает угол между коленом коленвала и шатуном, который снижает вращающий момент, приложенный к поршню. Кроме того, боковые силы, возникающие за счет плохих углов вращающего момента в такте сжатия, в действительности увеличивают износ поршневых колец. Таким образом, более значительная мощность должна потребляться для сжатия газа, чтобы завершить такт сжатия при увеличении смещения. Следовательно, величины смещения сильно ограничены создаваемыми им самим (смещением) недостатками в такте сжатия. Поэтому в известных публикациях не используют и не раскрыты большие смещения, то есть смещения, при которых коленвал должен при вращении совершить поворот по меньшей мере на 20 градусов после верхней мертвой точки поршней, ранее достижения положения зажигания поршня. Поэтому относительно большие смещения, которые требуются для совмещения пикового вращающего момента с пиковым давлением сгорания, не могут быть использованы в указанном патенте США 6058901.

Двигатели с переменной степенью сжатия (VCR) относятся к классу известных ранее KB двигателей, в которых используют преимущество переменной степени сжатия в двигателе для повышения его кпд. Типичный пример такого двигателя приведен в патенте США 4955328, в котором описан двигатель, степень сжатия в котором изменяют (регулируют) за счет изменения соотношения фаз между двумя поршнями, работающими в цилиндрах, связанных между собой через канал перехода, позволяющий газу протекать в обоих направлениях.

Однако изменение соотношения фаз для регулирования степеней сжатия приводит к конструктивным требованиям, предъявляемым к двигателю, которые существенно повышают его сложность и снижают его эффективность. Например, каждый поршень пары поршней должен совершать возвратно-поступательное движение во всех четырех тактах полного четырехтактного цикла, и должен приводиться в движение при помощи пары коленвалов, которые совершают 2 полных оборота в каждом четырехтактном цикле. Кроме того, элементы связи между парами коленвалов становятся очень сложными и тяжелыми. Конструкция двигателя также ограничена случаем только KB двигателей, так как используют более высокие степени сжатия.

Относительно недавно были предложены различные другие специализированные двигатели в попытке повышения кпд двигателя. Один такой двигатель описан в патенте США 5546. Этот двигатель разделен на рабочую секцию и компрессорную секцию. Компрессорная секция подает воздух с наддувом в рабочую секцию, в которой для повышения кпд используют треугольный кривошип или сопряженный преобразователь движений привода. Этот специализированный двигатель может быть описан как горизонтально встречно-включенный двигатель, в котором пара встречно-включенных поршней совершает возвратно-поступательные движения в противоположных направлениях в одном блоке цилиндра.

Однако компрессор в таком двигателе сконструирован главным образом в виде супернагнетателя, который подает газ с наддувом в рабочую секцию. Каждый поршень в рабочей секции должен совершать возвратно-поступательное движение во всех четырех тактах впуска, сжатия, работы и выпуска, а каждый коленвал должен совершать 2 полных оборота в каждом четырехтактном цикле. Кроме того, конструкция двигателя является сложной, дорогой и ограничена случаем весьма специализированных KB двигателей.

Другой такой известный специализированный двигатель описан в патенте США 5623894. В этом патенте описан главным образом специализированный двухтактный двигатель, в котором встречно-включенные поршни установлены в единственном цилиндре для осуществления рабочего такта и такта сжатия. Единственный цилиндр и головки встречно-включенных поршней образуют камеру сгорания, которая расположена в совершающем возвратно-поступательное движение внутреннем корпусе. Впуск и выпуск газа в камеру сгорания и из нее осуществляют при помощи специализированных конических поршней и за счет возвратно-поступательного движения внутреннего корпуса.

Однако этот двигатель представляет собой высоко специализированную двухтактную систему, в которой встречно-включенные поршни осуществляют такт сжатия и рабочий такт в одном и том же цилиндре. Кроме того, конструкция такого двигателя является очень сложной и требует применения сдвоенных коленвалов, четырех поршней и возвратно-поступательного движения внутреннего корпуса для завершения одного оборота двухтактного цикла. Применение этого двигателя также ограничено случаем крупных KB двигателей.

В связи с изложенным существует необходимость создания улучшенного четырехтактного двигателя внутреннего сгорания, кпд которого может быть повышен за счет более точного совмещения кривых вращающего момента и силы, вырабатываемых во время рабочего такта, без повышения степеней сжатия главным образом выше нормально принятых конструктивных ограничений.

Краткое изложение изобретения

Настоящее изобретение обеспечивает преимущества по сравнению с известным уровнем техники за счет создания двигателя внутреннего сгорания с четырехтактным циклом, имеющего пару поршней, причем один поршень из пары используют для тактов впуска и сжатия, а другой поршень пары используют для рабочего такта и такта выпуска, причем каждый четырехтактный цикл выполняют за один оборот коленвала. Этот двигатель позволяет повысить кпд за счет более точного совмещения кривых вращающего момента и силы, вырабатываемых во время рабочего такта, без повышения степеней сжатия.

Эти и другие преимущества обеспечены в изобретении за счет использования двигателя внутреннего сгорания с четырехтактным циклом. Такой двигатель содержит коленвал, который вращается относительно своей оси, силовой (рабочий) поршень, введенный со скольжением в первый цилиндр и соединенный с коленвалом таким образом, что он совершает возвратно-поступательное движение во время рабочего такта и такта выпуска четырехтактного цикла, во время одного оборота коленвала, поршень сжатия, введенный со скольжением во второй цилиндр и соединенный с коленвалом таким образом, что он совершает возвратно-поступательное движение во время такта впуска и такта сжатия того же самого четырехтактного цикла, во время того же оборота коленвала, и первую ось, вдоль которой силовой поршень совершает возвратно-поступательное движение в первом цилиндре, причем первая ось поршень-цилиндр имеет смещение от оси коленвала таким образом, что первая ось поршень-цилиндр не пересекает ось коленвала. Смещение первой оси поршень-цилиндр главным образом совмещает точку максимального давления сгорания, приложенного к силовому поршню, с точкой максимального вращающего момента, приложенного к коленвалу во время рабочего такта.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения двигатель содержит газовый канал, соединяющий первый и второй цилиндры и содержащий впускной клапан и выпускной клапан, образующие камеру давления между ними. Впускной клапан и выпускной клапан газового канала поддерживают по меньшей мере заданное из условия зажигания давление газа (давление газа, равное давлению зажигания) в камере давления во время полного четырехтактного цикла.

Силовой поршень опережает поршень сжатия на угол сдвига по фазе, который больше нуля. Этот угол сдвига по фазе преимущественно составляет ориентировочно от 30 градусов до 60 градусов.

Смещение первой оси поршень-цилиндр выбрано таким образом, что коленвал должен совершить поворот по меньшей мере на 20 градусов после точки (момента), в которой силовой поршень доходит до верхней мертвой точки, до того, как силовой поршень может дойти до положения зажигания.

Двигатель может дополнительно содержать вторую ось поршень-цилиндр, вдоль которой поршень сжатия совершает возвратно-поступательное движение во втором цилиндре, причем вторая ось поршень-цилиндр имеет смещение от оси коленвала таким образом, что не пересекает ось коленвала и проходит с противоположной стороны оси коленвала относительно первой оси поршень-цилиндр.

В этом варианте выполнения двигатель содержит коленвал, имеющий первое колено и второе колено, первый шатун, шарнирно соединенный как с силовым поршнем, так и с первым коленом коленвала; и второй шатун, шарнирно соединенный как с поршнем сжатия, так и со вторым коленом коленвала; причем как первый, так и второй шатуны имеют угловой изгиб на такую величину, что шатун не касается нижнего конца соответствующего первого или второго цилиндра.

Целесообразно, чтобы диаметры силового поршня и поршня сжатия были различными, а первое и второе колена коленвала имели различную длину.

Краткое описание чертежей

На фиг.1 показан схематический чертеж представительного известного ранее двигателя с четырехтактным циклом во время такта впуска.

На фиг.2 показан схематический чертеж известного двигателя фиг.1 во время такта сжатия.

На фиг.3 показан схематический чертеж известного двигателя фиг.1 во время рабочего такта.

На фиг.4 показан схематический чертеж известного двигателя фиг.1 во время такта выпуска.

На фиг.5 показан схематический чертеж известного двигателя фиг.1, когда поршень находится в положении максимального вращающего момента.

На фиг.6 показаны графики вращающего момента и давления сгорания известного двигателя фиг.1.

На фиг.7 показан схематический чертеж двигателя в соответствии с настоящим изобретением во время тактов выпуска и впуска.

На фиг.8 показан схематический чертеж двигателя фиг.7, когда первый поршень дошел до верхней мертвой точки (ВМТ) в начале рабочего такта.

На фиг.9 показан схематический чертеж двигателя фиг.7, когда первый поршень дошел до своего положения зажигания.

На фиг.10 показаны графики вращающего момента и давления сгорания двигателя фиг.7.

На фиг.11 показан схематический чертеж альтернативного варианта двигателя в соответствии с настоящим изобретением, имеющего неравные колена и диаметры поршней.

Подробное описание предпочтительных вариантов изобретения

Обратимся теперь к рассмотрению фиг.7, на которой показан примерный вариант четырехтактного двигателя внутреннего сгорания в соответствии с настоящим изобретением, обозначенного в общем виде позицией 100. Двигатель 100 содержит блок цилиндров 102, имеющий сквозные первый цилиндр 104 и второй цилиндр 106. Коленвал 108 установлен в цапфах с возможностью вращения относительно оси коленвала 110 (идущей перпендикулярно к плоскости чертежа).

Блок цилиндров 102 представляет собой основной конструктивный элемент двигателя 100 и идет вверх от коленвала 108 до соединения с головкой цилиндров 112. Блок цилиндров 102 служит в качестве несущего каркаса двигателя 100 и обычно несет опорную монтажную подушку, при помощи которой двигатель поддерживается на шасси (не показано). Блок цилиндров 102 обычно представляет собой отливку с соответствующими обработанными на станке поверхностями и резьбовыми отверстиями для крепления головки цилиндров 112 и других блоков двигателя 100.

Цилиндры 104 и 106 представляют собой отверстия, обычно главным образом с круговым поперечным сечением, которые проходят насквозь через верхнюю часть блока цилиндров 102. Цилиндры определены здесь как камеры, внутри которых поршни двигателя совершают возвратно-поступательное движение, причем они обычно не имеют круговое поперечное сечение; например, они могут иметь главным образом эллиптическую форму или форму полумесяца.

Внутренние стенки цилиндров 104 и 106 расточены и отполированы таким образом, что они образуют гладкие и точные опорные поверхности под размер первого силового поршня 114 и второго поршня сжатия 116 соответственно. Силовой поршень 114 совершает возвратно-поступательное движение вдоль первой оси поршень-цилиндр 113, а поршень сжатия 116 совершает возвратно-поступательное движение вдоль второй оси поршень-цилиндр 115. Первый и второй цилиндры 104 и 106 расположены в двигателе 100 таким образом, что первая и вторая оси поршень-цилиндр 113 и 115 проходят с противоположных сторон оси коленвала 110, не пересекая ось коленвала 110.

Поршни 114 и 116 обычно представляют собой чашеобразные цилиндрические отливки из стали или алюминиевого сплава с замкнутыми верхними концами, то есть вершинами (головками), причем силовой поршень 114 и поршень сжатия 116 имеют первую и вторую головки 118 и 120 соответственно. Внешние поверхности поршней 114, 116 обычно обработаны на станке для плотной посадки в проточке цилиндра, и обычно имеют канавки для установки поршневых колец (не показаны), которые герметизируют зазор между поршнями и стенками цилиндров.

Первый и второй шатуны 122 и 124 содержат соответственно угловые изгибы 121 и 123. Шатуны 122 и 124 соединены шарнирно на их верхних дистальных концах 126 и 128 с силовым поршнем и поршнем сжатия 114 и 116 соответственно. Коленвал 108 содержит пару механически смещенных участков, называемых первым и вторым коленами 130 и 132, которые соединены шарнирно с нижними дистальными концами 134 и 136 первого и второго шатунов 122 и 124 соответственно. Механические элементы связи шатунов 122 и 124 с поршнями 114, 116 и с коленами коленвала 130, 132 служат для преобразования возвратно-поступательного движения поршней (которые показаны при помощи направленной стрелки 138 для силового поршня 114 и направленной стрелки 140 для поршня сжатия 116) во вращательное движение (которое показано при помощи направленной стрелки 142) коленвала 108. Первая ось поршень-цилиндр 113 смещена таким образом, что она находится в мнимой полуплоскости, через которую (в которой) вращается первое колено коленвала 130, от своего положения верхней мертвой точки до своего положения нижней мертвой точки. Вторая ось поршень-цилиндр 115 смещена в противоположной мнимой полуплоскости.

Несмотря на то, что в этом варианте показаны первый и второй поршни 114 и 116, соединенные непосредственно с коленвалом 108 через соответствующие шатуны 122 и 124, за рамки настоящего изобретения не выходит использование других средств для оперативного соединения поршней 114 и 116 с коленвалом 108. Например, второй коленвал может быть использован для механического соединения поршней 114 и 116 с первым коленвалом 108.

Головка цилиндров 112 содержит газовый канал 144, соединяющий первый и второй цилиндры 104 и 106. Газовый канал содержит впускной запорный клапан 146, расположенный на дистальном конце газового канала 144, рядом со вторым цилиндром 106. Выпускной тарельчатый клапан 150 также расположен на противоположном дистальном конце газового канала 144, рядом с первым цилиндром 104. Впускной запорный клапан 146 и выпускной тарельчатый клапан 150 образуют между собой камеру давления 148. Впускной клапан 146 разрешает протекание в одну сторону сжатого газа из второго цилиндра 106 в камеру давления 148. Выпускной клапан 150 разрешает протекание в одну сторону сжатого газа из камеры давления 148 в первый цилиндр 104. Несмотря на то, что запорный и тарельчатый клапаны были описаны здесь как впускной и выпускной клапаны 146 и 150 соответственно, следует иметь в виду, что вместо этого может быть использован клапан любого подходящего типа; например, в качестве впускного клапана 146 также может быть использован клапан тарельчатого типа.

Головка цилиндров 112 также содержит впускной клапан 152 тарельчатого типа, установленный выше верхней части второго цилиндра 106, и выпускной клапан 154 тарельчатого типа, установленный выше верхней части первого цилиндра 104. Тарельчатый клапаны 150, 152 и 154 обычно имеют металлический стержень 156 с диском 158 на одном конце, предназначенным для перекрытия отверстия клапана. Другие концы стержней 156 тарельчатых клапанов 150, 152 и 154 механически соединены с соответствующими распредвалами 160, 162 и 164. Распредвалы 160, 162 и 164 обычно имеют вид круглого стержня с выступами главным образом овальной формы, расположенными внутри блока цилиндров 102 или в головке цилиндра 112.

Распредвалы 160, 162 и 164 механически соединены с коленвалом 108, обычно при помощи зубчатого колеса, ременной или цепной связи (не показано). Когда коленвал 108 принуждает распредвалы 160, 162 и 164 вращаться, то выступы на распредвалах 160, 162 и 164 принуждают клапаны 150, 152 и 154 открываться и закрываться в точные моменты в цикле двигателя.

Головка 120 поршня сжатия 116, стенки второго цилиндра 106 и головка цилиндров 112 образуют камеру сжатия 166 для второго цилиндра 106. Головка 118 силового поршня 114, стенки первого цилиндра 104 и головка цилиндров 112 образуют отдельную камеру сгорания 168 для первого цилиндра 104. Свеча зажигания 170 установлена в головке цилиндров 112 над первым цилиндром 104 и управляется при помощи устройства управления (не показано), которое точно задает моменты зажигания сжатой воздушно-газовой смеси в камере сгорания 168. Несмотря на то, что в этом варианте используют двигатель с искровым зажиганием (ИЗ), специалисты легко поймут, что двигатель с компрессионным воспламенением (KB) также не выходит за рамки настоящего изобретения.

В ходе работы силовой поршень 114 опережает поршень сжатия 116 на угол сдвига по фазе 172, задаваемый при помощи градусов вращения коленвала, на которые коленвал 108 должен повернуться после того, как силовой поршень 114 достиг своего положения верхней мертвой точки, для того чтобы поршень сжатия 116 достиг своего соответствующего положения верхней мертвой точки. Этот фазовый сдвиг преимущественно составляет от 30 до 60 градусов. Для описанного конкретного предпочтительного варианта установлен фазовый сдвиг, который главным образом равен 50 градусов.

На фиг.7 показан силовой поршень 114, когда он уже дошел до своего положения нижней мертвой точки (НМТ) и только что начал подниматься (как это показано стрелкой 138) в своем такте выпуска. Поршень сжатия 116 запаздывает от силового поршня 114 на 50 градусов и опускается (стрелка 140) в своем такте впуска. Впускной клапан 156 открыт и позволяет взрывчатой смеси топлива и воздуха всасываться в камеру сжатия 166. Выпускной клапан 154 также открыт и позволяет поршню 114 выталкивать отработанные продукты сгорания из камеры сгорания 168.

Запорный клапан 146 и тарельчатый клапан 150 газового канала 144 закрыты для того, чтобы исключить перемещение воспламеняемого топливо и отработанных продуктов сгорания между двумя камерами 166 и 168. Кроме того, во время тактов выпуска и впуска впускной запорный клапан 146 и выпускной тарельчатый клапан 150 герметизируют камеру давления 148 для того, чтобы главным образом поддерживать давление любого газа, захваченного в ней от предыдущих такта сжатия и рабочего такта.

Обратимся теперь к рассмотрению фиг.8, на которой показано, что силовой поршень 114 уже дошел до своего положения верхней мертвой точки (ВМТ) и начинает опускаться в своем рабочем такте (как это показано стрелкой 138), в то время как поршень сжатия 116 поднимается в своем такте сжатия (как это показано стрелкой 140). В этот момент впускной запорный клапан 146, выпускной клапан 150, впускной клапан 152 и выпускной клапан 154 закрыты.

В ВМТ поршень 114 имеет зазор 178 между головкой 118 поршня 114 и верхней частью (вершиной) цилиндра 104. Этот зазор 178 является весьма малым по сравнению с зазором 60 стандартного двигателя 10, показанного на фиг.3. Это связано с тем, что рабочий такт в двигателе 100 следует за тактом выпуска, имеющим низкое давление, в то время как рабочий такт в стандартном двигателе 10 следует за тактом сжатия, имеющим высокое давление. Следовательно, в разительном контрасте со стандартным двигателем 10, практически не возникает проблем в двигателе 100 при снижении зазора 178, так как отсутствует высокое давление газа, захваченного между головкой цилиндров 118 и верхней частью цилиндра 114. Более того, за счет уменьшения зазора 178 получают более полную продувку почти всех отработанных продуктов сгорания.

Для того чтобы главным образом совместить точку максимального вращающего момента с максимальным давлением сгорания, коленвал 108 должен совершить поворот на угол около 40 градусов после положения верхней мертвой точки, причем тогда силовой поршень 114 будет находиться в своем оптимальном положении зажигания. Кроме того, аналогичные соображения применимы и к поршню сжатия 116, для того чтобы снизить величину вращающего момента и потребляемую коленвалом 108 мощность во время такта сжатия. Оба этих соображения требуют, чтобы смещения осей поршень-цилиндр были намного больше, чем смещения в любых известных ранее двигателях, когда коленвал должен совершить поворот по меньшей мере на 20 градусов после положения верхней мертвой точки поршней, перед тем как поршень доходит до положения зажигания. Эти смещения в действительности настолько велики, что прямые шатуны, связывающие поршни 114 и 116, могли бы сталкиваться с нижним дистальным концом цилиндров 104 и 106 во время такта.

Поэтому в шатуне 122 должен быть предусмотрен изгиб 121, расположенный между его дистальными концами и имеющий такую величину, что шатун 122 не касается нижнего дистального конца 174 цилиндра 104, в то время как (когда) силовой поршень 114 совершает возвратно-поступательное движение во время полного такта. Кроме того, в шатуне 124 должен быть предусмотрен изгиб 123, расположенный между его дистальными концами и имеющий такую величину, что шатун 124 не касается нижнего дистального конца 176 цилиндра 106, в то время как поршень сжатия 116 совершает возвратно-поступательное движение во время полного такта.

Обратимся теперь к рассмотрению фиг.9, на которой показан коленвал 108 после дополнительного поворота на 40 градусов (как это показано стрелкой 180) после положения ВМТ силового поршня 114, когда он доходит до своего положения зажигания, а также поршень сжатия 116, который только что завершил свой такт сжатия. Во время этих 40 градусов вращения сжатый газ во втором цилиндре 116 достигает порогового давления, которое принуждает запорный клапан 146 открыться, в то время как кулачок 162 задает также открывание выпускного клапана 150. За счет этого по мере опускания силового поршня 114 и поднимания поршня сжатия 116 главным образом всегда одна и та же масса сжатого газа перемещается из камеры сжатия 166 второго цилиндра 106 в камеру сгорания 168 первого цилиндра 104. Когда силовой поршень 114 доходит до своего положения зажигания, запорный клапан 146 и выпускной клапан 150 закрываются, чтобы предотвратить любую дальнейшую передачу газа через камеру давления 148. Таким образом, масса и давление газа в камере давления 148 остаются относительно постоянными до и после перемещения газа. Другими словами, газовое давление в камере давления 148 поддерживается по меньшей мере равным заданному давлению зажигания (или выше него), например около 270 psia, для всего четырехтактного цикла.

В то время как силовой поршень 114 опускается из ВМТ до своего положения зажигания, зазор 178 растет и становится главным образом равным зазору 60 стандартного двигателя 10 (который лучше всего показан на фиг.3), то есть 0.571 дюйма. Кроме того, условия зажигания являются главным образом такими же, что и условия зажигания стандартного двигателя 10, а именно: 1) диаметр поршня 4 дюйма, 2) объем зазора 7.181 кубических дюймов, 3) давление до зажигания составляет ориентировочно 270 фунтов (абсолютных) на квадратный дюйм (psia) и 4) максимальное давление сгорания после зажигания составляет ориентировочно 1200 psia. Более того, угол первого колена 130 коленвала 108 находится в положении своего максимального вращающего момента, то есть в положении поворота ориентировочно на 40 градусов после ВМТ. При этом срабатывание свечи зажигания 170 синхронизировано таким образом, что максимальное давление сгорания возникает в тот момент, когда силовой поршень 114 главным образом доходит до своего положения максимального вращающего момента.

Во время следующих 10 градусов вращения 142 коленвала 108 поршень сжатия 116 будет проходить через свое положение ВМТ и после этого начинать другой такт впуска, чтобы вновь начать цикл. Поршень сжатия 116 также имеет очень небольшой зазор 182 по сравнению со стандартным двигателем 10. Это возможно потому, что когда газовое давление в камере сжатия 166 второго цилиндра 106 достигает уровня давления в камере давления 148, то запорный клапан 146 принудительно открывается и позволяет газу протекать через него. Поэтому очень небольшая часть имеющего высокое давление газа захватывается в верхней части силового поршня 116, когда он доходит до своего положения ВМТ.

Степень сжатия двигателя 100 может находиться в любом месте рабочей области ИЗ или KB двигателей, но для данного примерного варианта она главным образом лежит в диапазоне от 6 до 8.5. Как уже было определено здесь ранее, степень сжатия представляет собой максимальный объем заданной массы топливовоздушной смеси перед тактом сжатия, поделенный на объем массы топливовоздушной смеси в точке зажигания. Для двигателя 100 степень сжатия представляет собой главным образом отношение объема вытеснения во втором цилиндре 106, когда поршень сжатия 116 перемещается из НМТ в ВМТ, к объему в первом цилиндре 104, когда силовой поршень 114 находится в своем положении зажигания.

В разительном контрасте со стандартным двигателем 10, в котором такт сжатия и рабочий такт всегда осуществляют один за другим при помощи одного и того же поршня, в двигателе 100 рабочий такт осуществляют только при помощи силового поршня 114, а такт сжатия осуществляют только при помощи поршня сжатия 116. Следовательно, силовой поршень 116 может быть смещен для совмещения максимального давления сгорания с максимальным вращающим моментом, приложенным к коленвалу 108, без недостатков, связанных с рассогласованием в такте сжатия. Наоборот, поршень сжатия 114 может быть смещен для совмещения максимального давления сгорания с максимальным вращающим моментом, приложенным к коленвалу 108, без недостатков, связанных с рассогласованием в рабочем такте.

На фиг.10 дополнительно поясняется указанная концепция. Здесь приведен график 184 тангенциальной силы или вращающего момента в функции градусов вращения от ВМТ для силового поршня 114 двигателя 100. Дополнительно приведен график 186 давления сгорания в функции градусов вращения от ВМТ для силового поршня 114 двигателя 100. Расчеты графиков 184 и 186 были проведены для двигателя 100, имеющего условия зажигания, главным образом равные условиям зажигания стандартного двигателя, а именно: 1) диаметр поршня 4 дюйма, 2) объем зазора 7.181 кубических дюймов, 3) давление до (ранее) зажигания составляет ориентировочно 270 фунтов (абсолютных) на квадратный дюйм (psia), 4) максимальное давление сгорания после зажигания составляет около 1200 psia и 5) главным образом одинаковые частоты вращения (об/мин) коленвалов 108 и 38. В разительном контрасте с графиками фиг.6 для известного стандартного двигателя 10, точка максимального давления сгорания 188 главным образом совмещена с точкой максимального вращающего момента 190. Это совмещение давления сгорания 186 с вращающим моментом 184 приводит к существенному повышению кпд.

Более того, смещение поршня сжатия 116 также может быть оптимизировано для того, чтобы главным образом совместить максимальный вращающий момент, передаваемый на поршень сжатия 116 от коленвала 108, с максимальным давлением сжатия газа. Смещение поршня сжатия 116 уменьшает количество энергии, необходимой для завершения такта сжатия, и дополнительно повышает общий (результирующий) кпд двигателя 100 по сравнению со стандартным двигателем 10. При комбинированных смещениях силового поршня 114 и поршня сжатия 116, общий теоретический кпд двигателя 100 может быть увеличен ориентировочно на величину от 20 до 40% по сравнению со стандартным двигателем.

На фиг.11 показан альтернативный вариант расщепленного четырехтактного двигателя, обозначенного в общем виде позицией 200, имеющего неравные колена и неравные диаметры поршней. Так как такт сжатия и рабочий такт осуществляются при помощи отдельных поршней 114, 116, то различные усовершенствования могут быть сделаны для оптимизации эффективности каждого такта, без недостатков, возникающих при осуществлении всех тактов при помощи единственного поршня. Например, диаметр поршня сжатия 204 может быть сделан больше диаметра силового поршня 202, чтобы дополнительно повысить сжатие. Кроме того, радиус 206 первого колена 130 для силового поршня 114 может быть сделан больше радиуса 208 второго колена 132 для поршня сжатия 116, чтобы дополнительно повысить полный вращающий момент, приложенный к коленвалу 108.

Несмотря на то, что здесь были описаны со ссылкой на чертежи предпочтительные варианты осуществления изобретения, совершенно ясно, что они приведены только в качестве примера и не имеют ограничительного характера, причем в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки формулы изобретения.

Реферат

Изобретение относится к двигателестроению. Технический результат заключается в возможности повышения термического коэффициента полезного действия. Согласно изобретению двигатель внутреннего сгорания с четырехтактным циклом содержит коленвал и связанные с ним силовой поршень, введенный со скольжением в первый цилиндр, и поршень сжатия, введенный со скольжением во второй цилиндр. Силовой поршень совершает возвратно-поступательное движение и обеспечивает за время одного оборота коленвала протекание рабочего такта и такта выпуска, а поршень сжатия, совершая возвратно-поступательное движение, обеспечивает во время того же оборота коленвала протекание такта впуска и такта сжатия. Первый и второй цилиндры соединены газовым каналом. Причем газовый канал содержит впускной и выпускной клапаны, образующие между собой камеру давления, в которой в течение полного четырехтактного цикла посредством впускного и выпускного клапанов поддерживается заданное из условия зажигания давление газа. Ось, вдоль которой совершает возвратно-поступательное движение силовой поршень, смещена относительно оси коленвала таким образом, что точка максимального давления сгорания, приложенного к силовому поршню, совмещена с точкой максимального вращающего момента, приложенного к коленвалу во время рабочего такта. 2 н. и 13 з.п. ф-лы, 11 ил.

Комментарии