Разрушающий жидкостную пленку агент - RU2703625C2

Код документа: RU2703625C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

{0001} Настоящее изобретение относится к разрушающему жидкостную пленку агенту, нетканому материалу, содержащему разрушающий жидкостную пленку агент, впитывающему изделию, содержащему нетканый материал, содержащий разрушающий жидкостную пленку агент, и способу получения нетканого материала, содержащего разрушающий жидкостную пленку агент.

УРОВЕНЬ ТЕХНИКИ

{0002} Недавно были предложены усовершенствования функций нетканого материала в отношении проницаемости для жидкости или поглощения жидкости.

Например, Патентный Документ 1 описывает нетканый материал, в котором время абсорбции капель воды, падающих с предварительно заданной высоты, регулируют на заранее заданный диапазон с целью сокращения обратного течения жидкости во впитывающем изделии, в котором используется агент для гидрофилизирующей обработки, такой как модифицированный полиоксиалкиленовыми группами полисилоксан, чтобы достигнуть этого времени абсорбции.

Патентный Документ 2 описывает технологию, в которой соединение на основе полиоксипропиленгликоля, служащее в качестве модификатора крови, вводят в верхний лист с целью сокращения остаточной жидкости во впитывающем изделии, в котором применяемый модификатор крови представляет собой замедляющий материал, сродство которого к менструальной крови снижено сравнительно с поверхностно-активным веществом.

Кроме того, Патентный Документ 3 подобным образом описывает материал в качестве верхнего листа, сформированный из двух слоев, имеющих выпуклые участки на поверхности контактирующей с кожей стороны, причем выпуклые участки покрыты кровяной смазкой, которая имеет более низкое сродство к менструальной крови, чем поверхностно-активное вещество.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

Патентные Документы

{0003}

Патентный Документ 1: JP-А-2004-256935 («JP-А» означает нерассмотренную опубликованную Японскую патентную заявку)

Патентный Документ 2: JP-А-2013-179969

Патентный Документ 3: JP-А-2014-68942

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

{0004} Настоящее изобретение представляет разрушающий жидкостную пленку агент, имеющий коэффициент растекания 15 мН/м или более, на жидкости, имеющей поверхностное натяжение 50 мН/м, и растворимость в воде 0 г или более, и 0,025 г или менее; и нетканый материал, содержащий разрушающий жидкостную пленку агент.

Настоящее изобретение также представляет разрушающий жидкостную пленку агент, имеющий коэффициент растекания свыше 0 мН/м на жидкости, имеющей поверхностное натяжение 50 мН/м, растворимость в воде 0 г или более, и 0,025 г или менее, и межфазное натяжение 20 мН/м или менее на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м; и нетканый материал, содержащий разрушающий жидкостную пленку агент.

{0005} Другие и дополнительные цели, признаки и преимущества изобретения будут более ясными из последующего описания, с надлежащими ссылками на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

{0006}

{ФИГ. 1} ФИГ. 1 представляет схематическое изображение, показывающее жидкостную пленку, сформированную в промежутке между волокнами нетканого материала.

{ФИГ. 2} Каждая из ФИГ. от 2(А1) до 2(А4) представляет пояснительный чертеж, схематически показывающий в виде сбоку состояние, в котором разрушающий жидкостную пленку агент согласно настоящему изобретению разрушает жидкостную пленку, и каждая из ФИГ. от 2(В1) до 2(В4) представляет пояснительный чертеж, схематически показывающий в виде сверху состояние, в котором разрушающий жидкостную пленку агент согласно настоящему изобретению разрушает жидкостную пленку.

{ФИГ. 3} ФИГ. 3 представляет вид в разрезе нетканого материала, показывающий предпочтительный аспект (первый аспект) нетканого материала согласно настоящему изобретению.

{ФИГ. 4} ФИГ. 4 представляет перспективный вид, схематически показывающий еще один предпочтительный аспект (второй аспект) нетканого материала с частично разрезанными поверхностями согласно настоящему изобретению.

{ФИГ. 5} ФИГ. 5 представляет перспективный вид, схематически показывающий еще один дополнительный предпочтительный аспект (третий аспект) нетканого материала с частично разрезанными поверхностями согласно настоящему изобретению, причем ФИГ. 5(А) показывает нетканый материал, сформированный из одного слоя, и ФИГ. 5(В) показывает нетканый материал, сформированный из двух слоев.

{ФИГ. 6} ФИГ. 6 представляет перспективный вид, схематически показывающий еще один предпочтительный аспект (четвертый аспект) нетканого материала согласно настоящему изобретению.

{ФИГ. 7} ФИГ. 7 представляет перспективный вид, показывающий модифицированный пример нетканого материала, показанного в ФИГ. 6.

{ФИГ. 8} ФИГ. 8 представляет перспективный вид, схематически показывающий еще один предпочтительный аспект (пятый аспект) нетканого материала согласно настоящему изобретению.

{ФИГ. 9} ФИГ. 9 представляет пояснительный чертеж, схематически показывающий состояние, в котором волокна, составляющие показанный в ФИГ. 18 нетканый материал, скреплены между собой на участках связывания термической сваркой.

{ФИГ. 10} ФИГ. 10 представляет перспективный вид, схематически показывающий еще один предпочтительный аспект (шестой аспект) нетканого материала согласно настоящему изобретению.

{ФИГ. 11} ФИГ. 11 представляет перспективный вид, схематически показывающий еще один предпочтительный аспект (седьмой аспект) нетканого материала согласно настоящему изобретению.

{ФИГ. 12} ФИГ. 12 представляет приведенную вместо чертежа фотографию, показывающую состояние, в котором разрушающий жидкостную пленку агент локализован в волокнах образца нетканого материала в Примере 1.

{ФИГ. 13} ФИГ. 13 представляет приведенную вместо чертежа фотографию, показывающую состояние, в котором разрушающий жидкостную пленку агент локализован в волокнах образца нетканого материала в Примере 29.

{ФИГ. 14} ФИГ. 14 представляет приведенную вместо чертежа фотографию, показывающую состояние, в котором разрушающий жидкостную пленку агент локализован в волокнах образца нетканого материала в Примере 30.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

{0007} Настоящее изобретение относится к разрушающему жидкостную пленку агенту, с помощью которого сокращаются жидкостные пленки, сформировавшиеся между волокнами нетканого материала или тому подобного, чтобы создавать ощущение сухости на высоком уровне. Кроме того, настоящее изобретение относится к нетканому материалу, содержащему разрушающий жидкостную пленку агент, предпочтительно для впитывающего изделия, которое создает превосходное ощущение сухости и также сокращает проблему утечки, к впитывающему изделию с использованием нетканого материала, и к способу получения нетканого материала, содержащего разрушающий жидкостную пленку агент.

{0008} Нетканый материал согласно настоящему изобретению содержит разрушающий жидкостную пленку агент. «Разрушающий жидкостную пленку агент» в настоящем изобретении подразумевает агент, который подавляет формирование жидкостной пленки тем, что разрушает жидкостную пленку, образовавшуюся между волокнами или на поверхности волокон нетканого материала, когда жидкость, например, жидкие выделения, такие как высоковязкая жидкость, в том числе менструальная кровь или моча, приходит в контакт с нетканым материалом. Разрушение жидкостной пленки достигается действием разрушающего жидкостную пленку агента, который прорывает участок слоя жидкостной пленки, дестабилизируя участок. Действием разрушающего жидкостную пленку агента облегчается прохождение жидкости через нетканый материал без задержки в узкой области между волокнами нетканого материала. То есть, получается нетканый материал с превосходной проницаемостью для жидкости. Таким образом, даже если волокна, которые составляют нетканый материал, тесно сближены с сокращением расстояния между волокнами, достигаются как мягкость текстуры, так и устранение остаточной жидкости. Такой нетканый материал может быть использован, например, в форме верхнего листа впитывающего изделия, такого как женская гигиеническая прокладка, детская пеленка или подгузник для взрослого человека.

{0009} До сих пор ощущение сухости было показано как улучшенное с неткаными материалами, в которых использовали обрабатывающий агент, раскрытый в Патентном Документе 1, модификатор крови, представленный в Патентном Документе 2, или кровяную смазку, раскрытую в Патентном Документе 3. В частности, модификатор крови или кровяная смазка влияют на вязкость крови или ее смазывающую способность, тем самым уменьшая количество жидкости, остающейся в верхнем листе, сформированном из нетканого материала. Однако во всех нетканых материалах существуют узкие участки между волокнами, и большая капиллярная сила в мениске между волокнами, высокая поверхностная активность белков плазмы или высокая поверхностная вязкость крови вызывают образование устойчивой жидкостной пленки между волокнами, приводя к удерживанию жидкости в этой области. Поэтому на ощупь чувствуется увлажнение, и ощущение сухости не может быть достигнуто даже с нетканым материалом, в котором до сих пор использовались традиционные модификатор крови или кровяная смазка. Кроме того, в дополнение к ощущению сухости, потребители также недавно проявили желание хорошей текстуры, для чего требуется применение тонких волокон. Однако, если применяются тонкие волокна, еще больше сокращается расстояние между волокнами. Тем самым усиливается тенденция к удерживанию жидкости, поскольку еще легче формируется и труднее разрушается межволоконная жидкостная пленка.

Кроме того, такое явление не ограничивается кровью как жидкостью, предполагаемой для впитывания, и поверхностную активность также проявляет фосфолипид в моче, из которой формируется жидкостная пленка подобным вышеописанному путем, так что ощущение сухости точно так же оказывалось неудовлетворительным.

Таким образом, была потребность в разработке технологии устранения жидкостной пленки, образующейся в узкой межволоконной области в нетканом материале, но устранение было затруднительным вследствие высокой стабильности жидкостной пленки. Кроме того, также представимо устранение жидкостной пленки применением водорастворимого поверхностно-активного вещества, чтобы снизить поверхностное натяжение жидкости. Однако, если предпринимается попытка обеспечить удаление жидкостной пленки с использованием такого поверхностно-активного вещества во впитывающем изделии, жидкость склонна проникать через задерживающий жидкость задний лист.

{0010} Для разрешения вышеописанной проблемы формирование жидкостной пленки между волокнами нетканого материала или тому подобного сокращается введением разрушающего жидкостную пленку агента согласно настоящему изобретению в нетканый материал или тому подобный, чтобы достигнуть высокого уровня ощущения сухости. Кроме того, нетканый материал, содержащий разрушающий жидкостную пленку агент согласно настоящему изобретению, создает превосходное ощущение сухости, и если используется такой нетканый материал, может быть получено впитывающее изделие, которое сокращает проблему в отношении утечки.

{0011} Разрушающий жидкостную пленку агент наносится на составляющие материал волокна по меньшей мере на некоторых участках нетканого материала, и содержится в нем. По меньшей мере некоторые участки, на которые агент нанесен в виде покрытия, предпочтительно представляют собой участки, где удерживается особенно большое количество жидкости. Например, когда нетканый материал согласно настоящему изобретению перерабатывают в верхний лист впитывающего изделия, такого как женская гигиеническая прокладка, покрытый участок представляет собой участок, соответствующий области выделений потребителя, где удерживаются жидкие выделения, такие как менструальная кровь. Кроме того, что касается направления толщины нетканого материала согласно настоящему изобретению, разрушающий агент предпочтительно содержится по меньшей мере на поверхности стороны поступления жидкости. В верхнем листе вышеописанного примера разрушающий жидкостную пленку агент содержится по меньшей мере на месте поверхности контактирующей с кожей стороны, в контакте с кожей потребителя.

{0012} Как сформулированное в отношении настоящего изобретения, выражение «нетканый материал содержит или имеет разрушающий жидкостную пленку агент» означает, что разрушающий жидкостную пленку агент главным образом связан с поверхностью волокон. Однако, поскольку разрушающий жидкостную пленку агент остается присутствующим на поверхности волокон, для разрушающего жидкостную пленку агента также допустимо присутствие внутри волокон, или присутствие внутри волокон в результате введения внутрь. В качестве способа связывания разрушающего жидкостную пленку агента с поверхностью волокон могут быть привлечены любые из разнообразных общеупотребительных способов без особенного ограничения. Конкретные примеры их включают нанесение покрытия пульверизатором, нанесение покрытия с помощью устройства со щелевой головкой, нанесение покрытия передаточным валиком, и погружение. Волокна могут быть подвергнуты такой обработке до формирования полотна, или она может быть проведена после того, как волокна сформованы в полотно, любым из разнообразных способов. Волокна на поверхности, на которую нанесен разрушающий жидкостную пленку агент, высушивают, например, в сушилке типа продувания горячего воздуха при температуре, существенно более низкой, чем температура плавления полимера в волокне (например, 120°С или ниже). Кроме того, когда разрушающий жидкостную пленку агент связывают с волокнами с использованием вышеописанного способа нанесения, нанесение выполняют с использованием раствора, содержащего разрушающий жидкостную пленку агент, полученного растворением разрушающего жидкостную пленку агента в растворителе, когда это необходимо, или жидкостной эмульсии или жидкостной дисперсии разрушающего жидкостную пленку агента.

Чтобы разрушающий жидкостную пленку агент согласно настоящему изобретению проявлял разъясняемый позже эффект разрушения жидкостной пленки в нетканом материале, разрушающий жидкостную пленку агент должен присутствовать в состоянии текучей среды, когда разрушающий жидкостную пленку агент соприкасается с текучей средой организма. Ввиду этого температура плавления разрушающего жидкостную пленку агента согласно настоящему изобретению предпочтительно составляет 40°С или ниже, и более предпочтительно 35°С или ниже. Кроме того, температура плавления разрушающего жидкостную пленку агента согласно настоящему изобретению предпочтительно составляет -220°С или выше, и более предпочтительно -180°С или выше.

{0013} Далее будут описаны предпочтительные варианты исполнения разрушающего жидкостную пленку агента и нетканого материала, содержащего разрушающий жидкостную пленку агент согласно настоящему изобретению.

{0014} В первом варианте исполнения разрушающего жидкостную пленку агента его коэффициент растекания на жидкости, имеющей поверхностное натяжение 50 мН/м, составляет 15 мН/м или более, и его растворимость в воде составляет 0 г или более, и 0,025 г или менее. Нетканый материал в первом варианте исполнения содержит разрушающий жидкостную пленку агент.

{0015} Термин «коэффициент растекания на жидкости, имеющей поверхностное натяжение 50 мН/м», разрушающего жидкостную пленку агента означает коэффициент растекания в случае, где предусматриваются такие жидкие выделения, как менструальная кровь и моча, как было описано выше. «Коэффициент растекания» подразумевает значение, определяемое на основе Выражения (1) и из измеренного значения, полученного методом измерения, упоминаемым позже, в условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65%. Кроме того, жидкостная пленка в Выражении (1) подразумевает жидкостную фазу «жидкости, имеющей поверхностное натяжение 50 мН/м», включая как жидкость в состоянии, в котором между волокнами или на поверхности волокон образуется пленка, так и жидкость в состоянии до формирования пленки, которая также называется только как жидкость. Кроме того, поверхностное натяжение в Выражении (1) означает межфазное натяжение на поверхности раздела фаз жидкостной пленки и разрушающего жидкостную пленку агента, соответственно, относительно газообразной фазы, и его следует отличать от натяжения на поверхности раздела фаз разрушающего жидкостную пленку агента и жидкостной пленки как жидкостных фаз. То же правило в отношении этого различения также применимо к другим приведенным здесь описаниям.

S=yw-yo-ywo (1)

yw: поверхностное натяжение жидкостной пленки (жидкости).

yo: поверхностное натяжение разрушающего жидкостную пленку агента.

ywo: межфазное натяжение на поверхности раздела фаз разрушающего жидкостную пленку агента и жидкостной пленки.

{0016} Как понятно из Выражения (1), коэффициент растекания (S) разрушающего жидкостную пленку агента повышается по мере снижения поверхностного натяжения (yo) разрушающего жидкостную пленку агента, и сообразно уменьшению межфазного натяжения (ywo) на поверхности раздела между разрушающим жидкостную пленку агентом и жидкостной пленкой. Когда коэффициент растекания составляет 15 мН/м или более, разрушающий жидкостную пленку агент имеет высокую подвижность, а именно, высокую диффузионную способность, на поверхности жидкостной пленки, образовавшейся в узкой межволоконной области. С этой точки зрения коэффициент растекания разрушающего жидкостную пленку агента предпочтительно составляет 20 мН/м или более, более предпочтительно 25 мН/м или более, и еще более предпочтительно 30 мН/м или более. С другой стороны, его верхний предел не является конкретно ограниченным, но, согласно Выражению (1), в качестве верхнего предела коэффициента растекания разрушающего жидкостную пленку агента служит поверхностное натяжение жидкости, которая образует жидкостную пленку, таким образом, что значение верхнего предела составляет 50 мН/м, когда используется жидкость, имеющая поверхностное натяжение 50 мН/м, значение верхнего предела составляет 60 мН/м, когда используется жидкость, имеющая поверхностное натяжение 60 мН/м, и значение верхнего предела составляет 70 мН/м, когда используется жидкость, имеющая поверхностное натяжение 70 мН/м. Поэтому, с позиции применения в настоящем изобретении жидкости, имеющей поверхностное натяжение 50 мН/м, верхний предел составляет 50 мН/м или менее.

{0017} Термин «растворимость в воде» разрушающего жидкостную пленку агента означает массу разрушающего жидкостную пленку агента, которая может быть растворена в 100 г деминерализованной воды, и представляет собой значение, измеряемое в условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65%, на основе описываемого позже метода измерения. Когда эта растворимость в воде составляет 0 г или более, и 0,025 г или менее, разрушающий жидкостную пленку агент почти не растворяется и образует поверхность раздела с жидкостной пленкой, чтобы сделать более эффективной вышеописанную диффузионную способность. По подобным соображениям, растворимость в воде разрушающего жидкостную пленку агента предпочтительно составляет 0,0025 г или менее, более предпочтительно 0,0017 г или менее, и еще более предпочтительно менее 0,0001 г. Кроме того, растворимость в воде предпочтительно является меньшей, и составляет 0 г или более, и с позиции диффузионной способности на жидкостной пленке, растворимость в воде на практике регулируют на 1,0×10-9 г или более. Кроме того, растворимость в воде рассматривается как применимая также к менструальной крови, моче или тому подобным, которые содержат воду в качестве основного компонента.

{0018} Поверхностное натяжение (yw) жидкостной пленки (жидкости, имеющей поверхностное натяжение 50 мН/м), поверхностное натяжение (yo) разрушающего жидкостную пленку агента, межфазное натяжение (ywo) на поверхности раздела фаз разрушающего жидкостную пленку агента и жидкостной пленки, и растворимость в воде разрушающего жидкостную пленку агента измеряют следующими методами.

В дополнение, когда нетканый материал как объект измерения представляет собой деталь (например, верхний лист), размещенную во впитывающем изделии, таком как женская гигиеническая прокладка и одноразовая пеленка, берут нетканый материал, как описано ниже, и проводят измерение. То есть, ослабляют клеевой материал или тому подобный, использованный для связывания между подлежащей измерению деталью и другими деталями во впитывающем изделии, с помощью охлаждающего устройства, такого как охлаждающий спрей, и затем осторожно отделяют деталь и получают ее как объект измерения. Этот способ удаления применим в измерении, которое относится к нетканому материалу согласно настоящему изобретению, такому как измерение разъясняемых ниже межволоконного расстояния и тонины.

Кроме того, когда измеряют нанесенный на волокна разрушающий жидкостную пленку агент, волокна, с которыми связан разрушающий жидкостную пленку агент, сначала промывают промывной жидкостью, такой как гексан, метанол и этанол, затем использованный для промывания растворитель (промывной растворитель, содержащий разрушающий жидкостную пленку агент) высушивают для выделения разрушающего жидкостную пленку агента. Массу выделенного в это время вещества используют при расчете количественного отношения содержания (OPU) разрушающего жидкостную пленку агента к массе волокон. Когда количество выделенного вещества недостаточно для измерения поверхностного натяжения или межфазного натяжения, выбирают подходящую колонку и надлежащий растворитель сообразно компонентам выделенного вещества, и затем каждый компонент фракционируют с помощью высокоэффективной жидкостной хроматографии, и дополнительно проводят измерения методами масс-спектрометрии (MS), ядерного магнитного резонанса (NMR), элементного анализа или тому подобного каждой фракции для идентификации структуры каждой фракции. Кроме того, когда разрушающий жидкостную пленку агент содержит полимерное соединение, одновременно используют такой метод, как гель-проникающая хроматография (GPC), чтобы дополнительно упростить выполнение идентификации компонента. Затем получают достаточное количество закупкой, если вещество имеется в продаже на рынке, или синтезом, если вещество не имеется на рынке, для измерения поверхностного натяжения или межфазного натяжения. В частности, что касается измерения поверхностного натяжения и межфазного натяжения, когда полученный, как описано выше, разрушающий жидкостную пленку агент является твердым, разрушающий жидкостную пленку агент нагревают до температуры плавления разрушающего жидкостную пленку агента плюс 5°С, чтобы инициировать фазовое превращение в жидкость, и выполняют измерение при выдерживании температурных условий.

{0019}

Метод измерения поверхностного натяжения (yw) жидкостной пленки (жидкости)

В условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65% измерение может быть выполнено с использованием платиновой пластинки методом пластины (методом Вильгельми). В качестве измерительного устройства в вышеуказанной ситуации может быть использован автоматический тензиометр для измерения поверхностного натяжения «CBVP-Z» (торговое наименование, производство фирмы Kyowa Interface Science Co., Ltd.). В качестве платиновой пластинки применяют пластину, имеющую чистоту 99,9% и размер с шириной 25 мм и длиной 10 мм.

Кроме того, вышеупомянутая «жидкость, имеющая поверхностное натяжение 50 мН/м», представляет собой раствор, отрегулированный до величины 50±1 мН/м добавлением поверхностно-активного веществ к деминерализованной воде с применением вышеописанного метода измерения.

{0020}

Метод измерения поверхностного натяжения (yo) разрушающего жидкостную пленку агента

Измерение может быть выполнено с использованием того же устройства методом пластины таким же образом, как при измерении поверхностного натяжения (yw) жидкостной пленки, в условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65%. При этом измерении, как было упомянуто выше, когда полученный разрушающий жидкостную пленку агент является твердым, разрушающий жидкостную пленку агент нагревают до уровня температуры плавления разрушающего жидкостную пленку агента плюс 5°С, чтобы инициировать фазовое превращение в жидкость, и выполняют измерение при выдерживании температурных условий.

{0021}

Метод измерения межфазного натяжения (ywo) на поверхности раздела между разрушающим жидкостную пленку агентом и жидкостной пленкой

В условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65% измерение может быть выполнено методом висящей капли. В качестве измерительного устройства может быть использован автоматический прибор для измерения межфазной вязкоупругости (торговое наименование «THE TRACKER», производства фирмы TECLIS-IT CONCEPT). В методе висящей капли одновременно с формированием капли начинается адсорбция поверхностно-активного вещества, содержащегося в жидкости, имеющей поверхностное натяжение 50 мН/м, причем межфазное натяжение снижается с течением времени. Поэтому межфазное натяжение регистрируют, когда капля сформирована (при 0 секунд). Кроме того, при этом измерении, как упоминалось выше, когда полученный разрушающий жидкостную пленку агент является твердым, разрушающий жидкостную пленку агент нагревают до уровня температуры плавления разрушающего жидкостную пленку агента плюс 5°С, чтобы инициировать фазовое превращение в жидкость, и выполняют измерение при выдерживании температурных условий.

Кроме того, при измерении межфазного натяжения, когда разница в плотностях между разрушающим жидкостную пленку агентом и жидкостью, имеющей поверхностное натяжение 50 мН/м, довольно мала, когда вязкость явно высока, или когда величина межфазного натяжения является равной или меньшей, чем предел измерения висящей капли, измерение межфазного натяжения методом висящей капли в некоторых случаях становится затруднительным. В вышеуказанной ситуации измерение может быть выполнено методом вращающейся капли в условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65%. В качестве измерительного устройства в вышеуказанной ситуации может быть использован тензиометр для измерения межфазного натяжения во вращающейся капле (торговое наименование «SITE100», производства фирмы KURUSS). Кроме того, также в отношении измерения, межфазное натяжение регистрируют, когда форма капли стабилизируется, и когда полученный разрушающий жидкостную пленку агент является твердым, разрушающий жидкостную пленку агент нагревают до уровня температуры плавления разрушающего жидкостную пленку агента плюс 5°С, чтобы инициировать фазовое превращение в жидкость, и выполняют измерение при выдерживании температурных условий.

В дополнение, когда межфазное натяжение может быть измерено обоими измерительными устройствами, в качестве результатов измерения принимают меньшее значение межфазного натяжения.

{0022}

Метод измерения растворимости разрушающего жидкостную пленку агента в воде

В условиях окружающей среды с температурой 25°С и относительной влажностью (RH) 65% полученный разрушающий жидкостную пленку агент постепенно растворяют в 100 г деминерализованной воды, в то же время с перемешиванием мешалкой, и растворенное количество в момент времени, когда растворение прекращается (когда наблюдается образование суспензии, осадка, отложения, или помутнение), принимают за растворимость в воде. Более конкретно, агент добавляют порциями по 0,0001 г каждая, и выполняют измерение. В результате для образца, в котором агент в таком малом количестве, как 0,0001 г, проявляет отсутствие растворения, растворимость в воде принимают как «менее 0,0001 г», и для образца, в котором наблюдается растворение агента в количестве 0,0001 г, и обнаруживается, что агент в количестве 0,0002 г не растворяется, растворимость в воде принимают как «0,0001 г». Кроме того, когда разрушающий жидкостную пленку агент представляет собой поверхностно-активное вещество, термин «растворение» означает как растворение с образованием монодисперсии, так и растворение с образованием мицеллярной дисперсии, и в качестве растворимости в воде принимают растворенное количество в момент времени образования суспензии, осадка, отложения, или помутнения.

{0023} Когда разрушающий жидкостную пленку агент в этом варианте исполнения имеет коэффициент растекания и растворимость в воде, как было изложено выше, он может растекаться без растворения на поверхности жидкостной пленки, и может прорывать слой жидкостной пленки особенно близко к центру жидкостной пленки. Тем самым жидкостная пленка дестабилизируется и разрушается.

{0024} Вышеописанное действие разрушающего жидкостную пленку агента в нетканом материале в данном варианте исполнения более конкретно описывается со ссылкой на ФИГУРЫ 1 и 2.

Как показано в ФИГ. 1, жидкие выделения, такие как высоковязкая жидкость, в том числе менструальная кровь и моча, легко образуют жидкостную пленку 2 в узкой межволоконной области. Чтобы устранить ее, разрушающий жидкостную пленку агент дестабилизирует и разрывает жидкостную пленку, как описывается ниже, и предотвращает формирование жидкостной пленки, вызывая дренирование изнутри нетканого материала. Во-первых, как показано в ФИГУРАХ 2(А1) и 2(В1), разрушающий жидкостную пленку агент 3, содержащийся в волокнах 1 нетканого материала, перемещается на поверхность жидкостной пленки 2, в то же время сохраняя поверхность раздела с жидкостной пленкой 2. Затем, как показано в ФИГУРАХ 2(А2) и 2(В2), разрушающий жидкостную пленку агент 3 пронзает участок жидкостной пленки 2, внедряясь в жидкостную пленку 2 по направлению толщины, и, как показано в ФИГУРАХ 2(А3) и 2(В3), разрушающий жидкостную пленку агент постепенно изменяет жидкостную пленку 2 с образованием неравномерной и тонкой пленки. В результате этого, как показано в ФИГУРАХ 2(А4) и 2(В4), жидкостная пленка 2 прорывается и разрушается так, что лопается. Разрушенная жидкость, такая как менструальная кровь, формируется в каплю жидкости, легко проходящую через межволоконный промежуток нетканого материала, и сокращается остаточная жидкость. Кроме того, действие разрушающего жидкостную пленку агента на жидкостную пленку проявляется подобным образом не только на жидкостной пленке между волокнами, но также на жидкостной пленке, прилипшей к поверхности волокон. То есть, разрушающий жидкостную пленку агент может перемещаться на жидкостную пленку, налипшую на поверхность волокон, и прорывать часть жидкостной пленки, разрушая жидкостную пленку. Кроме того, в случае жидкостной пленки, налипшей на поверхность волокон, разрушающий жидкостную пленку агент может разрушать жидкостную пленку также в результате гидрофобного эффекта, даже без перемещения из положения, где агент связан с волокнами, и может предотвращать образование жидкостной пленки.

{0025} Таким образом, разрушающий жидкостную пленку агент согласно настоящему изобретению стимулирует дренирование жидкости изнутри нетканого материала не модифицированием свойства жидкости, таким как снижение ее поверхностного натяжения, но разрушением жидкостной пленки как таковой, образованной между волокнами или на поверхности волокон, в то же время проникая в нее и подавляя формирование жидкостной пленки. Тем самым может быть сокращена остаточная жидкость в нетканом материале. Кроме того, если такой нетканый материал входит в состав впитывающего изделия в виде, например, верхнего листа, подавляется удерживание жидкости между волокнами, и обеспечивается путь проникновения жидкости к впитывающей вкладке. Тем самым улучшается проницаемость для жидкости, подавляется течение жидкости на поверхности листа, и повышается скорость поглощения жидкости. В частности, может быть повышена скорость поглощения жидкости, которая легко удерживается между волокнами, такой как высоковязкая менструальная кровь. В результате может быть сформировано комфортное в ношении впитывающее изделие с высокой надежностью, в котором незаметно образование пятен, такое как покраснение верхнего листа, и абсорбционная способность которого является ощутимой.

{0026} Кроме того, в этом варианте исполнения межфазное натяжение между разрушающим жидкостную пленку агентом и жидкостью, имеющей поверхностное натяжение 50 мН/м, предпочтительно составляет 20 мН/м или менее, чем подразумевается, что «межфазное натяжение (ywo) между разрушающим жидкостную пленку агентом и жидкостной пленкой», будучи одной из переменных величин для определения значения коэффициента растекания (S) в упомянутом выше Выражении (1), составляет 20 мН/м или менее. Коэффициент растекания разрушающего жидкостную пленку агента улучшается при снижении «межфазного натяжения (ywo) между разрушающим жидкостную пленку агентом и жидкостной пленкой», и разрушающий жидкостную пленку агент легко перемещается с поверхности волокон на участок вблизи центра жидкостной пленки, и становится более отчетливым вышеупомянутый эффект. С этой точки зрения «межфазное натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м», разрушающего жидкостную пленку агента более предпочтительно составляет 17 мН/м или менее, еще более предпочтительно 13 мН/м или менее, в еще большей мере предпочтительно 10 мН/м или менее, в особенности предпочтительно 9 мН/м или менее, и наиболее предпочтительно 1 мН/м или менее. С другой стороны, его нижний предел не является конкретно ограниченным, и требуется только, чтобы он был выше 0 мН/м по соображениям нерастворимости в жидкостной пленке. Кроме того, если межфазное натяжение составляет 0 мН/м, то есть, если разрушающий жидкостную пленку агент является растворимым, поверхность раздела между жидкостной пленкой и разрушающим жидкостную пленку агентом не может сформироваться, и поэтому Выражение (1) не соблюдается, и растекание агента не происходит.

Как понятно из выражения, численное значение коэффициента растекания изменяется в зависимости от поверхностного натяжения данной конкретной жидкости. Например, когда поверхностное натяжение данной жидкости составляет 72 мН/м, поверхностное натяжение разрушающего жидкостную пленку агента составляет 21 мН/м, и межфазное натяжение между ними составляет 0,2 мН/м, коэффициент растекания становится равным 50,8 мН/м.

Кроме того, когда поверхностное натяжение данной жидкости составляет 30 мН/м, поверхностное натяжение разрушающего жидкостную пленку агента составляет 21 мН/м, и межфазное натяжение между ними составляет 0,2 мН/м, коэффициент растекания становится равным 8,8 мН/м.

В любых случаях, в агенте, коэффициент растекания которого является более высоким, эффект разрушения жидкостной пленки становится более выраженным.

В этом описании численное значение поверхностного натяжения определено на уровне 50 мН/м. Однако, даже если поверхностное натяжение отличается от этого, нет никакого изменения во взаимосвязи величин численного значения коэффициента растекания между веществами. Поэтому, даже если поверхностное натяжение текучей среды организма должно изменяться в зависимости от ежедневного физического состояния или тому подобного, агент, коэффициент растекания которого является более высоким, проявляет превосходный эффект разрушения жидкостной пленки.

{0027} Кроме того, в этом варианте исполнения поверхностное натяжение разрушающего жидкостную пленку агента предпочтительно составляет 32 мН/м или менее, более предпочтительно 30 мН/м или менее, еще более предпочтительно 25 мН/м или менее, и в особенности предпочтительно 22 мН/м или менее. Кроме того, поверхностное натяжение предпочтительно является меньшим, и его нижний предел не является конкретно ограниченным. По соображениям устойчивого действия разрушающего жидкостную пленку агента, поверхностное натяжение на практике составляет 1 мН/м или более.

{0028} Далее будут описаны разрушающий жидкостную пленку агент и нетканый материал, содержащий разрушающий жидкостную пленку агент, во втором варианте исполнения.

Коэффициент растекания разрушающего жидкостную пленку агента во втором варианте исполнения на жидкости, имеющей поверхностное натяжение 50 мН/м, составляет величину более 0 мН/м, а именно, положительное значение, его растворимость в воде составляет 0 г или более, и 0,025 г или менее, и его межфазное натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м, составляет 20 мН/м или менее. Нетканый материал во втором варианте исполнения содержит разрушающий жидкостную пленку агент. Наличие «его межфазного натяжения на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м» на уровне 20 мН/м или менее, как упомянуто выше, подразумевает, что диффузионная способность разрушающего жидкостную пленку агента на жидкостной пленке улучшается, как было упомянуто выше. Таким образом, даже когда коэффициент растекания является сравнительно малым, как в случае, где «коэффициент растекания на жидкости, имеющей поверхностное натяжение 50 мН/м», составляет менее 15 мН/м, диффузионная способность является высокой, и поэтому большое количество разрушающего жидкостную пленку агента диспергируется в жидкостной пленке с поверхности волокон, и может быть достигнуто действие, подобное действию в случае первого варианта исполнения, с разрыванием жидкостной пленки во многих положениях.

Кроме того, «коэффициент растекания на жидкости, имеющей поверхностное натяжение 50 мН/м», «растворимость в воде» и «межфазное натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м» в отношении разрушающего жидкостную пленку агента определяются таким же путем, как для определения в первом варианте исполнения, и методы измерения их являются такими же.

{0029} В этом варианте исполнения, с позиции дополнительного эффективного проявления действия разрушающего жидкостную пленку агента, вышеописанное «межфазное натяжение на поверхности раздела с жидкостью, имеющей поверхностное натяжение 50 мН/м», предпочтительно составляет 17 мН/м или менее, более предпочтительно 13 мН/м или менее, еще более предпочтительно 10 мН/м или менее, в еще большей мере предпочтительно 9 мН/м или менее, и в особенности предпочтительно 1 мН/м или менее. Нижний предел не является конкретно ограниченным подобно тому, как в первом варианте исполнения, и по соображениям нерастворимости в жидкостной пленке (жидкости, имеющей поверхностное натяжение 50 мН/м) межфазное натяжение на практике регулируют на величину более 0 мН/м.

Кроме того, с точки зрения дополнительного эффективного проявления действия разрушающего жидкостную пленку агента, «коэффициент растекания на жидкости, имеющей поверхностное натяжение 50 мН/м», предпочтительно составляет 9 мН/м или более, более предпочтительно 10 мН/м или более, и еще более предпочтительно 15 мН/м или более. Его верхний предел не является конкретно ограниченным, но на том основании, что поверхностное натяжение жидкости, которая образует жидкостную пленку, служит в качестве верхнего предела в Выражении (1), коэффициент растекания по существу составляет 50 мН/м или менее.

Кроме того, дополнительные предпочтительные диапазоны поверхностного натяжения и растворимости в воде разрушающего жидкостную пленку агента являются такими же, как диапазоны в первом варианте исполнения.

{0030} Кроме того, нетканый материал в первом варианте исполнения и нетканый материал во втором варианте исполнения в каждом случае предпочтительно содержит, в дополнение к вышеописанным соответствующим разрушающим жидкостную пленку агентам, анионное поверхностно-активное вещество типа сложного эфира фосфорной кислоты. Таким образом, повышается гидрофильность поверхности волокон, и улучшается смачиваемость для увеличения площади контакта, на которой приходят в контакт жидкостная пленка и разрушающий жидкостную пленку агент. В дополнение, поскольку кровь и моча содержат поверхностно-активное вещество, имеющее остаток фосфорной кислоты, которое образовано в живом организме, то когда поверхностно-активное вещество, имеющее остаток фосфорной кислоты, применяют совместно с разрушающим жидкостную пленку агентом, поверхностно-активное вещество проявляет совместимость и высокое сродство к фосфолипиду, содержащемуся в крови и моче. Тем самым разрушающий жидкостную пленку агент легко перемещается на жидкостную пленку, и дополнительно стимулируется разрушение жидкостной пленки. Отношение содержания разрушающего жидкостную пленку агента к содержанию анионного поверхностно-активного вещества типа сложного эфира фосфорной кислоты предпочтительно составляет от (1:1) до (19:1), более предпочтительно от (2:1) до (15:1), и еще более предпочтительно от (3:1) до (10:1), в единицах массового соотношения. В частности, отношение уровней содержания предпочтительно составляет от (5:1) до (19:1), более предпочтительно от (8:1) до (16:1), и еще более предпочтительно от (11:1) до (13:1), в единицах массового соотношения.

{0031} Анионное поверхностно-активное вещества типа сложного эфира фосфорной кислоты может быть использовано без особенного ограничения. Конкретные примеры его включают сложный эфир фосфорной кислоты с алкиловым простым эфиром, диалкиловый сложный эфир фосфорной кислоты и алкиловый сложный эфир фосфорной кислоты. Больше всего предпочтителен алкиловый сложный эфир фосфорной кислоты с позиции действия, состоящего в улучшении сродства к жидкостной пленке и обеспечения технологичности в обработке нетканого материала.

В качестве сложного эфира фосфорной кислоты с алкиловым простым эфиром могут быть без особенных ограничений использованы разнообразные типы его. Конкретные примеры включают сложный эфир фосфорной кислоты с алкиловым простым эфиром, имеющий насыщенную углеродную цепь, такой как сложный эфир фосфорной кислоты с полиоксиалкиленстеариловым простым эфиром, сложный эфир фосфорной кислоты с полиоксиалкиленмиристиловым простым эфиром, сложный эфир фосфорной кислоты с полиоксиалкиленлауриловым простым эфиром, и сложный эфир фосфорной кислоты с полиоксиалкиленпальмитиловым простым эфиром; сложный эфир фосфорной кислоты с алкиловым простым эфиром, имеющий ненасыщенную углеродную цепь, такой как сложный эфир фосфорной кислоты с полиоксиалкиленолеиловым простым эфиром и сложный эфир фосфорной кислоты с полиоксиалкиленпальмитолеиловым простым эфиром; и сложный эфир фосфорной кислоты с алкиловым простым эфиром, имеющий боковую цепь в каждой углеродной цепи его. Кроме того, сложный эфир фосфорной кислоты с алкиловым простым эфиром предпочтительно представляет собой полностью или частично нейтрализованную соль сложного эфира фосфорной кислоты с моно- или диполиоксиалкиленалкиловым простым эфиром, имеющим от 16 до 18 атомов углерода в цепи. Кроме того, конкретные примеры полиоксиалкилена включают полиоксиэтилен, полиоксипропилен, полиоксибутилен, и материал, в котором сополимеризованы составляющие его мономеры. В дополнение, конкретные примеры соли сложного эфира фосфорной кислоты с алкиловым простым эфиром включают соль со щелочным металлом, таким как натрий и калий, аммиаком и разнообразными аминами. В качестве сложного эфира фосфорной кислоты с алкиловым простым эфиром может быть применено соединение одного типа по отдельности, или могут быть смешаны и использованы вещества двух или более типов.

Конкретные примеры алкиловых сложных эфиров фосфорной кислоты включают алкиловый сложный эфир фосфорной кислоты, имеющий насыщенную углеродную цепь, такой как стеариловый сложный эфир фосфорной кислоты, миристиловый сложный эфир фосфорной кислоты, лауриловый сложный эфир фосфорной кислоты и пальмитиловый сложный эфир фосфорной кислоты; алкиловый сложный эфир фосфорной кислоты, имеющий ненасыщенную углеродную цепь, такой как олеиловый сложный эфир фосфорной кислоты и пальмитолеиловый сложный эфир фосфорной кислоты; и алкиловый сложный эфир фосфорной кислоты, имеющий боковую цепь в каждой углеродной цепи его. Кроме того, алкиловый сложный эфир фосфорной кислоты предпочтительно представляет собой полностью или частично нейтрализованную соль моноалкилового сложного эфира фосфорной кислоты или диалкилового сложного эфира фосфорной кислоты, имеющего от 16 до 18 атомов углерода в цепи. В дополнение, конкретные примеры соли алкилового сложного эфира фосфорной кислоты включают соль со щелочным металлом, таким как натрий и калий, аммиаком и разнообразными аминами. В качестве алкилового сложного эфира фосфорной кислоты может быть применено соединение одного типа по отдельности, или могут быть смешаны и использованы вещества двух или более типов.

{0032} В первом варианте исполнения и во втором варианте исполнения краевой угол составляющих нетканый материал волокон, содержащих разрушающий жидкостную пленку агент, или разрушающий жидкостную пленку агент и анионное поверхностно-активное вещества типа сложного эфира фосфорной кислоты, как описанное выше, предпочтительно составляет 90 градусов или менее, более предпочтительно 80 градусов или менее, и еще более предпочтительно 70 градусов или менее. Таким образом, поверхность волокон становится гидрофильной, расширяется площадь смачивания, и разрушающий жидкостную пленку агент легко перемещается на жидкостную пленку.

{0033} Измерение вышеописанного краевого угла может быть выполнено следующим методом.

То есть, из предварительно заданного места нетканого материала отбирают волокна, и измеряют краевой угол воды на волокнах. В качестве измерительного устройства используют автоматический прибор для измерения краевого угла смачивания MCA-J производства фирмы Kyowa Interface Science Co., Ltd. Для измерения краевого угла применяют деминерализованную воду. Измерение выполняют в условиях измерения с температурой 25°С и относительной влажностью (RH) 65%. Количество жидкости, подаваемое по каплям из струйного блока системы струйного принтера в виде водяных капелек (импульсный инжектор CTC-25, имеющий инжекционное сопло с диаметром 25 мкм, производства фирмы Cluster Technology Co., Ltd.), регулируют на 20 пиколитров, и водяную каплю капают непосредственно над волокнами. Процесс падения капли регистрируют высокоскоростным записывающим устройством, соединенным с горизонтально ориентированной камерой. Из соображений выполнения впоследствии анализа изображений, в качестве записывающего устройства предпочтительно используют персональный компьютер, в который встроено устройство высокоскоростной съемки. При измерении изображение регистрируют каждые 17 мсек. В видеозаписи первое изображение, в котором капля воды падает на волокна, отобранные из нетканого материала, подвергают анализу изображений с использованием прилагаемого программного обеспечения FAMAS (версия программного обеспечения: 2.6.2; методика анализа: метод фиксированной капли; метод анализа: метод θ/2; алгоритм обработки изображения: неотражающий; режим обработки изображения: рамочный; пороговый уровень: 200; и без коррекции кривизны), и рассчитывают угол между поверхностью водяной капли в контакте с воздухом и с волокнами, и рассчитанный угол принимают за краевой угол. Отобранные из нетканого материала волокна разрезают на фрагменты длиной 1 мм, и волокна размещают на предметном столике измерителя краевого угла и располагают горизонтально. Краевые углы измеряют в различных двух местах одного кусочка волокон. Краевые углы в случае N=5 фрагментов измеряют до одного знака после запятой, и значение, полученное усреднением результатов измерений (с округлением до одного десятичного знака), определяют как краевой угол.

{0034} Далее будут описаны конкретные примеры разрушающих жидкостную пленку агентов в первом варианте исполнения и во втором варианте исполнения. Эти агенты должны иметь характеристики нерастворимости в воде или низкой растворимости в воде в вышеуказанном заданном диапазоне численных значений, и проявляют вышеописанный эффект разрушения жидкостной пленки. Напротив, поверхностно-активное вещество или тому подобное, используемое в качестве традиционного агента для обработки волокон, в основном представляет собой водорастворимый агент, который на практике растворяют в воде и применяют, и не является разрушающим жидкостную пленку агентом согласно настоящему изобретению.

{0035} В качестве разрушающего жидкостную пленку агента в первом варианте исполнения и во втором варианте исполнения предпочтительно соединение, имеющее среднемассовую молекулярную массу 500 или более. Среднемассовая молекулярная масса весьма значительно влияет на вязкость разрушающего жидкостную пленку агента. Если вязкость является чрезмерно низкой, перемещение разрушающего жидкостную пленку агента с волокон на жидкостную пленку интенсифицируется, приводя к смыванию разрушающего жидкостную пленку агента, когда жидкость проходит через нетканый материал, так что снижается устойчивость эффекта разрушения жидкостной пленки. По соображениям регулирования вязкости до уровня, на котором эффект разрушения жидкостной пленки является в достаточной мере стабильным, среднемассовая молекулярная масса разрушающего жидкостную пленку агента более предпочтительно составляет 1000 или более, еще более предпочтительно 1500 или более, и в особенности предпочтительно 2000 или более. С другой стороны, если вязкость является чрезмерно высокой, в некоторых случаях сокращается диффузионная способность, и по соображениям регулирования вязкости до уровня, на котором эта диффузионная способность поддерживается, среднемассовая молекулярная масса предпочтительно составляет 50000 или менее, более предпочтительно 20000 или менее, и еще более предпочтительно 10000 или менее. Измерение среднемассовой молекулярной массы выполняют с использованием гель-проникающей хроматографии (GPC) на приборе «CCPD» (торговое наименование, производства фирмы TOSOH CORPORATION). Условия измерения являются такими, как описано ниже. Кроме того, расчет эквивалентной молекулярной массы выполняют с использованием полистирола.

Разделительная колонка: GMHHR-H+GMHHR-H (катион)

Элюент: L FAMIN DM20/CHCl3

Расход потока растворителя: 1,0 мл/мин

Температура разделительной колонки: 40°С

{0036} Кроме того, в качестве разрушающего жидкостную пленку агента в первом варианте исполнения, как упоминается ниже, является предпочтительным соединение, имеющее структуру по меньшей мере одного типа, выбранную из группы, состоящей из следующих структур X, X-Y и Y-X-Y.

Структура X обозначает силоксановую цепь, имеющую структуру, в которой повторяется любая из базовых структур из >С(А)- (С обозначает атом углерода, кроме того, каждый из символов <, > и - соответствует обозначающей связь черточке, далее применимо то же), C(A)2-, -C(A)(B)-, >C(A)-C(R1)<, >C(R1)-, -C(R1)(R2)-, -C(R1)2-, >C<, -Si(R1)2O- и -Si(R1)(R2)O, или объединены два или более типов их; или представляет собой смешанную из них цепь. Структура Х имеет на одном конце структуры Х атом водорода или группу по меньшей мере одного типа, выбранную из группы, состоящей из C(A)3, -C(A)2B, -C(A)(B)2,-C(A)2-C(R1)3, -C(R1)2A, -C(R1)3, -OSi(R1)3, -OSi(R1)2(R2), -Si(R1)3 и -Si(R1)2(R2).

Вышеописанные радикалы R1 и R2, каждый независимо, обозначают разнообразные заместители, такие как атом водорода, алкильная группа (с числом атомов углерода предпочтительно от 1 до 20, например, предпочтительна метильная группа, этильная группа или пропильная группа), алкоксигруппа (с числом атомов углерода предпочтительно от 1 до 20, например, предпочтительна метоксигруппа или этоксигруппа), арильная группа (с числом атомов углерода предпочтительно от 6 до 20, например, предпочтительна фенильная группа), и атом галогена (например, предпочтителен атом фтора). А и В, каждый независимо, обозначают заместитель, включающий атом кислорода или атом азота, такой как гидроксильная группа, карбоксильная кислотная группа, аминогруппа, амидная группа, иминогруппа и фенольная группа. Когда каждый из многочисленных R1, R2, А и В присутствуют в структуре Х, они могут быть одинаковыми или различающимися между собой. Кроме того, межуглеродное (атомов углерода) или меж-Si-связывание постоянно представляет собой обычную одинарную связь, но может включать двойную связь или тройную связь, и межуглеродное или меж-Si-связывание может включать группу-связку, такую как простая эфирная связь (-О-), амидная группа (-CONRA-: RA представляет атом водорода или одновалентную группу), сложноэфирная группа (-COO-), карбонильная группа (-CO-) или карбонатная группа (-OCOO-). Число связей одного С и одного Si с любыми другими С или Si составляет от 1 до 4, и длинноцепочечный силиконовый скелет (силоксановая цепь) или смешанная цепь может быть разветвленной или может иметь радиальную структуру.

Y обозначает гидрофильную группу, имеющую гидрофильность, группу, содержащую атом, выбранный из атома водорода, атома углерода, атома кислорода, атома азота, атома фосфора или атома серы. Конкретные примеры включают гидрофильную группу как таковую, такую как гидроксильная группа, карбоксильная кислотная группа, аминогруппа, амидная группа, иминогруппа, фенольная группа, полиоксиалкиленовая группа (число атомов углерода оксиалкиленовой группы предпочтительно составляет от 1 до 4, например, предпочтительны полиоксиэтиленовая (POE) группа и полиоксипропиленовая (POP) группа), сульфоновая кислотная группа, сульфатная группа, остаток фосфорной кислоты, сульфобетаиновая группа, карбобетаиновая группа, фосфобетаиновая группа (бетаиновая группа подразумевает группу бетаинового остатка, образованную удалением одного атома водорода из каждого бетаинового соединения), и четвертичная аммониевая группа; или гидрофильную группу, образованную их комбинацией. В дополнение к этому, конкретные примеры также включают группу и функциональную группу, перечисленные в М1, как упоминается ниже. Кроме того, когда присутствуют многочисленные Y, эти группы могут быть идентичными или различающимися между собой.

В структурах X-Y и Y-X-Y фрагмент Y связан с Х или с группой на конце Х. Когда Y связан с группой на конце Х, например, группа на конце Х связывается с Y после того, как удалены атомы водорода и тому подобные числом, равным числу связей с Y.

В этой структуре вышеупомянутые коэффициент растекания, растворимость в воде и межфазное натяжение могут соответствовать необходимым уровням в результате выбора гидрофильных групп Y, А и В из конкретно описанных групп. Таким образом, может быть достигнут целевой эффект разрушения жидкостной пленки.

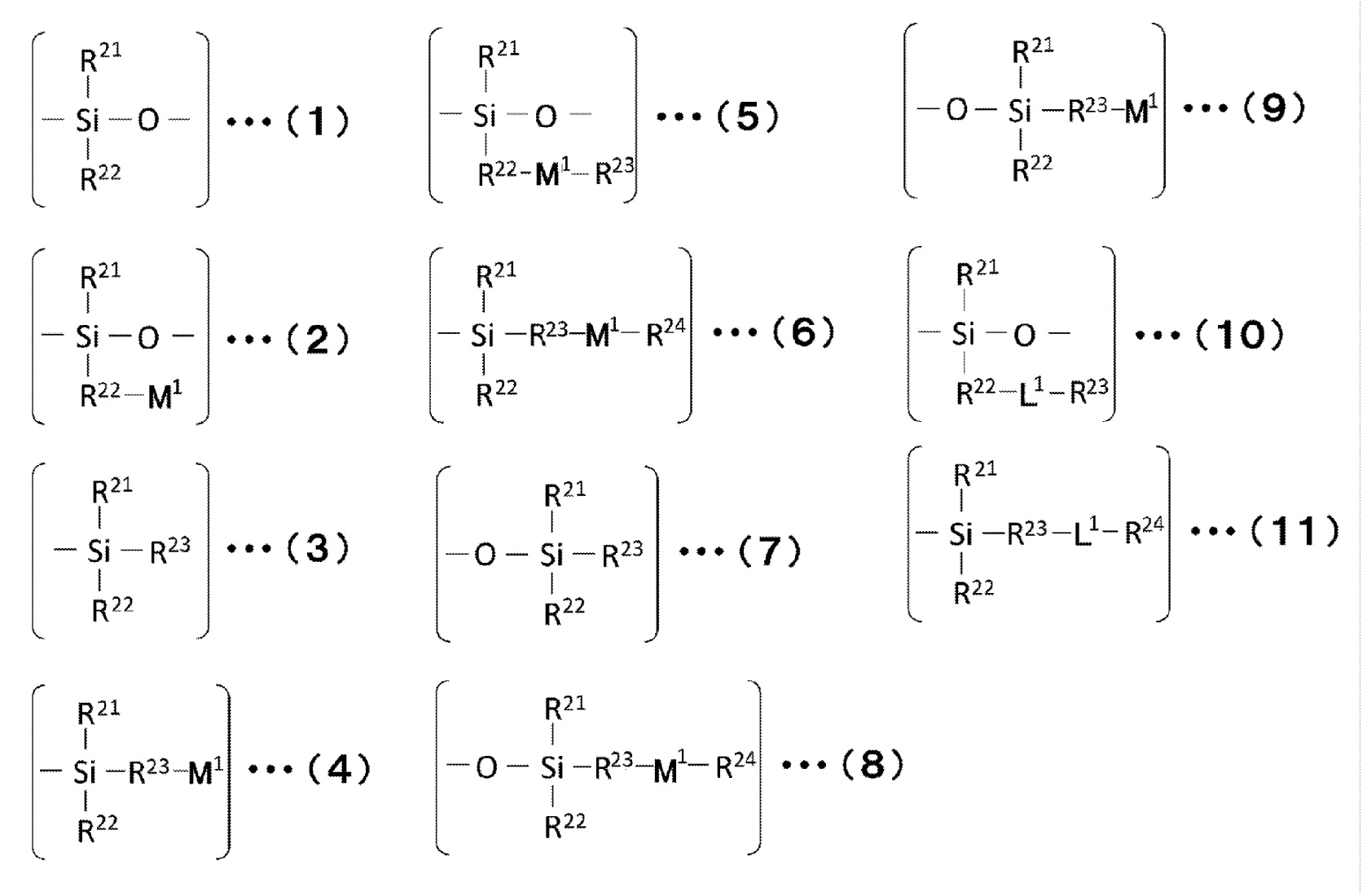

{0037} В вышеописанном разрушающем жидкостную пленку агенте предпочтительно соединение, в котором структура Х представляет собой силоксановую структуру. Кроме того, в качестве конкретных примеров вышеописанных структур Х, X-Y, Y-X-Y в разрушающем жидкостную пленку агенте предпочтительно соединение, включающее силоксановую цепь, в которой произвольно сочетаются структуры, представленные любой из нижеследующих формул (1)-(11). Кроме того, с позиции эффекта разрушения жидкостной пленки, предпочтительно, чтобы соединение имело среднемассовую молекулярную массу в упомянутом выше диапазоне.

{0038}

{0039} В Формулах (1)-(11) остатки M1, L1, R21 и R22 обозначают следующую одновалентную или многовалентную (двухвалентную или с большей валентностью) группу. R23 и R24 обозначают следующую одновалентную или многовалентную (двухвалентную или с большей валентностью) группу, или одинарную связь.

Остаток М1 обозначает полиоксиэтиленовую группу, полиоксипропиленовую группу, полиоксибутиленовую группу, группу, имеющую полиоксиалкиленовую группу в их комбинации, остаток эритрита, остаток ксилита, остаток сорбита, гидрофильную группу, имеющую многочисленные гидроксильные группы, такую как остаток глицерина или остаток этиленгликоля (гидрофильную группу, образованную удалением одного атома водорода из вышеописанного соединения, имеющего многочисленные гидроксильные группы, такого как эритрит), гидроксильную группу, карбоксильную кислотную группу, меркаптогруппу, алкоксигруппу (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительна метоксигруппа), аминогруппу, амидную группу, иминогруппу, фенольную группу, сульфоновую кислотную группу, четвертичную аммониевую группу, сульфобетаиновую группу, гидроксисульфобетаиновую группу, фосфобетаиновую группу, остаток имидазолий-бетаина, карбобетаиновую группу, эпоксигруппу, карбинольную группу, (мет)акриловую группу, или функциональную группу из их комбинации. В дополнение, когда М1 представляет собой многовалентную группу, М1 обозначает группу, образованную дополнительным удалением одного или многих атомов водорода из каждой из групп или функциональных групп, как упомянуто выше.

Остаток L1 обозначает группу-связку из простой эфирной группы, аминогруппы (аминогруппа, приемлемая в качестве L1, представлена фрагментом >NRC (RC представляет атом водорода или одновалентную группу)), амидной группы, сложноэфирной группы, карбонильной группы или карбонатной группы.

Радикалы R21, R22, R23 и R24, каждый независимо, обозначают алкильную группу (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, пентильная группа, гексильная группа, гептильная группа, 2-этилгексильная группа, нонильная группа или децильная группа), алкоксигруппу (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метоксигруппа или этоксигруппа), арильную группу (с числом атомов углерода предпочтительно от 6 до 20, например, предпочтительна фенильная группа), фторалкильную группу, арилалкильную группу, углеводородную группу в комбинации с ними, или атом галогена (например, предпочтителен атом фтора). В дополнение, когда R22 и R23 представляют многовалентную группу, подразумевается многовалентная углеводородная группа, образованная дополнительным удалением одного или многих атомов водорода или атомов фтора из вышеописанной углеводородной группы.

Кроме того, когда R22 или R23 связан с М1, конкретные примеры группы, применимой в качестве R22 или R23, включают, в дополнение к каждой из групп, углеводородную группу или атом галогена, описанные выше, иминогруппу, приемлемую в качестве R32.

В основном, разрушающий жидкостную пленку агент предпочтительно представляет собой соединение, имеющее структуру, представленную любой из Формул (1), (2), (5) и (10), в качестве Х, и имеющую структуру, представленную любой из вышеописанных формул, иных, нежели эти формулы, в качестве группы, образованной на конце Х или сформированной на конце Х и Y. Кроме того, разрушающий жидкостную пленку агент предпочтительно представляет собой соединение, включающее силоксановую цепь, имеющую по меньшей мере одну структуру, представленную любой из вышеописанных формул (2), (4), (5), (6), (8) и (9), в качестве группы, образованной из Х, или образованной на конце Х и Y.

{0040} Конкретные примеры вышеописанного соединения включают органомодифицированный силикон (полисилоксан) поверхностно-активного вещества на основе силикона. Конкретные примеры органомодифицированного силикона, модифицированного реакционноспособной органической группой, включают амино-модифицированный силикон, эпокси-модифицированный силикон, карбокси-модифицированный силикон, диол-модифицированный силикон, карбинол-модифицированный силикон, (мет)акрил-модифицированный силикон, меркапто-модифицированный силикон, и фенол-модифицированный силикон. Кроме того, конкретные примеры органомодифицированного силикона, модифицированного нереакционноспособной органической группой, включают модифицированный простым полиэфиром силикон (в том числе полиоксиалкилен-модифицированный силикон), метилстирил-модифицированный силикон, модифицированный длинноцепочечным алкилом силикон, модифицированный сложным эфиром высшей жирной кислоты силикон, модифицированный высшей алкоксигруппой силикон, модифицированный высшей жирной кислотой силикон, и фтор-модифицированный силикон. Коэффициент растекания, при котором создается вышеописанный эффект разрушения жидкостной пленки, может быть получен надлежащим изменением молекулярной массы силиконовой цепи, степенью модифицирования, числом молей вводимой модифицирующей группы, или тому подобным путем, например, в соответствии с типами органомодифицированного силикона. Термин «длинноцепочечный» здесь означает материал, в котором число атомов углерода составляет 12 или более, и предпочтительно от 12 до 20. Кроме того, термин «высший» означает материал, в котором число атомов углерода составляет 6 или более, и предпочтительно от 6 до 20.

В основном предпочтителен модифицированный силикон, имеющий структуру, в которой разрушающий жидкостную пленку агент, будучи модифицированным силиконом, имеет по меньшей мере один атом кислорода в модифицирующей группе, такой как полиоксиалкилен-модифицированный силикон, эпокси-модифицированный силикон, карбинол-модифицированный силикон и диол-модифицированный силикон, и в особенности предпочтителен полиоксиалкилен-модифицированный силикон. Полиоксиалкилен-модифицированный силикон с трудом проникает в волокна, и легко удерживается на их поверхности, поскольку полиоксиалкилен-модифицированный силикон имеет полисилоксановую цепь. Кроме того, в отношении полиоксиалкилен-модифицированного силикона, улучшается сродство к воде, и межфазное натяжение является малым в результате присутствия гидрофильной полиоксиалкиленовой цепи, и поэтому легко стимулируется перемещение на поверхность жидкостной пленки, как было упомянуто выше, и такая ситуация является предпочтительной. Кроме того, даже если применяется обработка термическим сплавлением, такая как тиснение, полиоксиалкилен-модифицированный силикон легко удерживается на поверхности волокон в детали, и эффект разрушения жидкостной пленки почти не снижается. Эффект разрушения жидкостной пленки в достаточной мере развивается в особенности на подвергнутой тиснению части, в которой легко накапливается жидкость, и поэтому такая ситуация является предпочтительной.

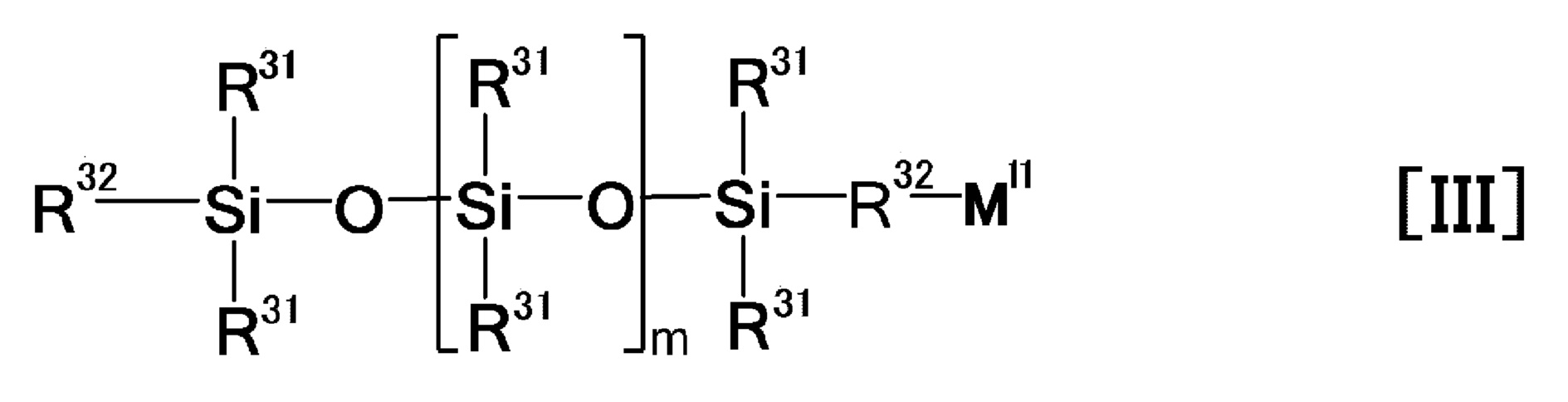

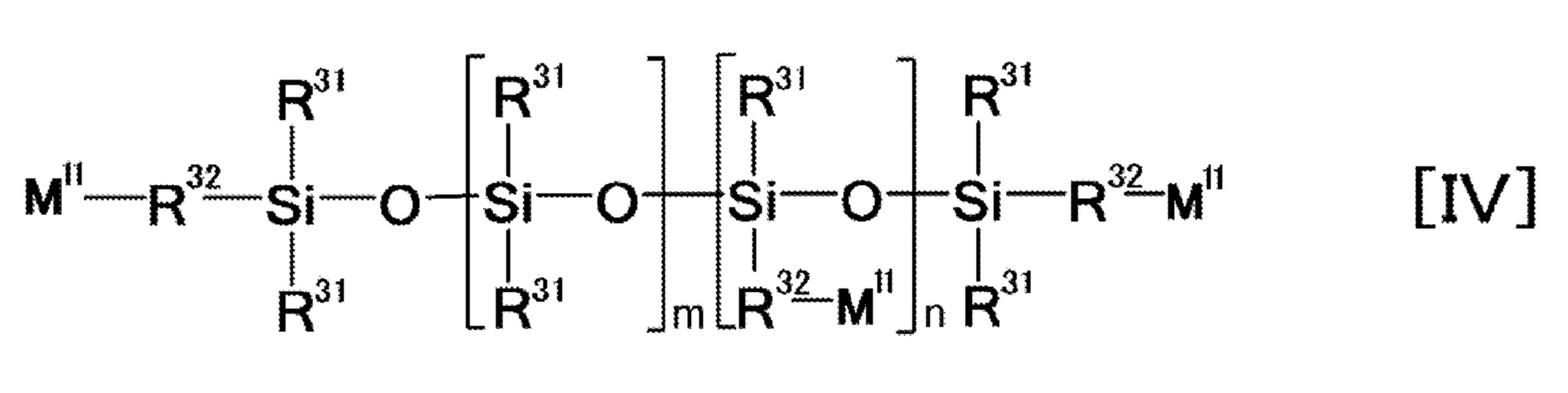

{0041} Конкретные примеры полиоксиалкилен-модифицированного силикона включают соединения, представленные следующими формулами [I]-[IV]. Кроме того, полиоксиалкилен-модифицированный силикон предпочтительно имеет среднемассовую молекулярную массу в вышеуказанном диапазоне по соображениям эффекта разрушения жидкостной пленки.

{0042}

{0043}

{0044}

{0045}

{0046} В формулах R31 обозначает алкильную группу (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, пентильная группа, гексильная группа, гептильная группа, 2-этилгексильная группа, нонильная группа или децильная группа). R32 обозначает одинарную связь или алкиленовую группу (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительна метиленовая группа, этиленовая группа, пропиленовая группа или бутиленовая группа), и предпочтительно обозначает алкиленовую группу. Многочисленные R31 и многочисленные R32 могут быть идентичными друг другу или различающимися между собой. М11 обозначает группу, имеющую полиоксиалкиленовую группу, и предпочтительна полиоксиалкиленовая группа. Конкретные примеры вышеуказанной полиоксиалкиленовой группы включают полиоксиэтиленовую группу, полиоксипропиленовую группу, полиоксибутиленовую группу или материал, в котором сополимеризованы составляющие его мономеры. Тогда m и n, каждый независимо, представляют целое число 1 или более. В дополнение, символы этих повторяющихся структурных единиц отдельно определены в Формулах (I)-(IV), и не всегда представляют одинаковое целое число, и могут быть различаться между собой.

{0047} Кроме того, полиоксиалкилен-модифицированный силикон может иметь одну или обе из модифицирующих групп полиоксиэтиленовой модификации и полиоксипропиленовой модификации. Кроме того, модифицированный силикон предпочтительно имеет метильную группу в R31 в качестве алкильной группы силиконовой цепи, чтобы обеспечивать нерастворимость в воде и низкое межфазное натяжение. Материал, имеющий эту модифицирующую группу или силиконовую цепь, не является конкретно ограниченным, но в качестве примера приведены материалы, описанные в абзацах {0006} и {0012} патентного документа JP-А-2002-161474. Дополнительные конкретные примеры включают полиоксиэтилен(POE)-полиоксипропилен(POP)-модифицированный силикон, полиоксиэтилен(POE)-модифицированный силикон и полиоксипропилен(POP)-модифицированный силикон. Конкретные примеры POE-модифицированного силикона включают POE(3)-модифицированный диметилсиликон, к которому добавлены 3 моля POE. Конкретные примеры POP-модифицированного силикона включают POP(10)-модифицированный диметилсиликон, POP(12)-модифицированный диметилсиликон и POP(24)-модифицированный диметилсиликон, к которому добавлены 10 молей POP, 12 молей POP и 24 моля POP, соответственно.

{0048} Коэффициент растекания и растворимость в воде в вышеуказанном первом варианте исполнения могут быть отрегулированы на предварительно заданные диапазоны, например, в полиоксиалкилен-модифицированном силиконе, числом добавленных молей полиоксиалкиленовых групп (число связанных оксиалкиленовых групп, которые образуют полиоксиалкиленовую группу, в расчете на 1 моль полиоксиалкилен-модифицированного силикона), следуя степени модифицирования, или тому подобным. В этом разрушающем жидкостную пленку агенте поверхностное натяжение и межфазное натяжение могут быть отрегулированы, соответственно, на предварительно заданные диапазоны подобным образом.

По вышеописанным соображениям, число добавляемых молей полиоксиалкиленовых групп предпочтительно составляет 1 или более. При числе менее 1 повышается межфазное натяжение для вышеописанного эффекта разрушения жидкостной пленки, приводя к снижению коэффициента растекания, и поэтому эффект разрушения жидкостной пленки ослабевает. С этой точки зрения число добавляемых молей полиоксиалкиленовых групп более предпочтительно составляет 3 или более, и еще более предпочтительно 5 или более. С другой стороны, если число добавляемых молей является чрезмерно большим, разрушающий жидкостную пленку агент становится гидрофильным, и возрастает растворимость в воде. С этой позиции число добавляемых молей полиоксиалкиленовых групп предпочтительно составляет 30 или менее, более предпочтительно 20 или менее, и еще более предпочтительно 10 или менее.

Если степень модифицирования модифицированного силикона является чрезмерно малой, ухудшается гидрофильность, и поэтому степень модифицирования предпочтительно составляет 5% или более, более предпочтительно 10% или более, и еще более предпочтительно 20% или более. Кроме того, если степень модифицирования модифицированного силикона является чрезмерно большой, разрушающий жидкостную пленку агент растворяется в воде, и поэтому степень модифицирования предпочтительно составляет 95% или менее, более предпочтительно 70% или менее, и еще более предпочтительно 40% или менее. В дополнение, степень модифицирования модифицированного силикона подразумевает пропорцию числа повторяющихся структурных единиц модифицированного силоксана на участке связывания в расчете на общее число повторяющихся структурных единиц силоксана на участке связывания в одной молекуле модифицированного силикона. Например, степень модифицирования описывается выражением: (n/m+n)×100% в Формулах [I] и [IV], выражением: (2/m)×100% в Формуле [II], и выражением: (1/m)×100% в Формуле [III].

Кроме того, каждая характеристика из упомянутых выше коэффициента растекания и растворимости в воде может быть настроена на предварительно заданный диапазон, в дополнение к описанному выше материалу, например, в полиоксиалкилен-модифицированном силиконе, одновременным применением водорастворимой полиоксиэтиленовой группы, и водорастворимой полиоксипропиленовой группы, и водорастворимой полиоксибутиленовой группы, в качестве модифицирующей группы, изменением молекулярной массы водорастворимой силиконовой цепи, или введением в нее аминогруппы, эпоксигруппы, карбоксильной группы, гидроксильной группы, карбинольной группы, в дополнение к полиоксиалкиленовому модифицированию, в качестве модифицирующей группы, или тому подобным образом.

{0049} Полиоксиалкилен-модифицированный силикон, применяемый в качестве разрушающего жидкостную пленку агента, предпочтительно содержится в количестве 0,02 масс.% или более, и 5,0 масс.% или менее, в единицах количественного отношения содержания (Oil Per Unit) к массе волокон. Если количественное отношение содержания полиоксиалкилен-модифицированного силикона является чрезмерно большим, материал поверхности становится липким, и поэтому такая ситуация не является предпочтительной. Из этих соображений количественное отношение содержания (OPU) более предпочтительно составляет 1,0 масс.% или менее, и еще более предпочтительно 0,40 масс.% или менее. Кроме того, если количественное отношение содержания полиоксиалкилен-модифицированного силикона является чрезмерно малым, эффект разрушения жидкостной пленки становится недостаточным. На этом основании количественное отношение содержания (OPU) более предпочтительно составляет 0,04 масс.% или более, и еще более предпочтительно 0,10 масс.% или более.

{0050} В качестве разрушающего жидкостную пленку агента во втором варианте исполнения, как упоминается позже, является предпочтительным соединение, имеющее структуру по меньшей мере одного типа, выбранную из группы, состоящей из следующих структур Z, Z-Y и Y-Z-Y.

Структура Z обозначает углеводородную цепь, имеющую структуру, в которой повторяется любая из базовых структур из >C(A)- (C: атом углерода), -C(A)2-, -C(A)(B)-, >C(A)-C(R3)<, >C(R3)-, -C(R3)(R4)-, -C(R3)2- и >C<, или же сочетаются два или более типов их. Структура Z имеет на ее конце атом водорода или группу по меньшей мере одного типа, выбранную из группы, состоящей из -C(A)3, -C(A)2B, -C(A)(B)2,-C(A)2-C(R3)3, -C(R3)2A и -C(R3)3.

Вышеописанные радикалы R3 и R4, каждый независимо, обозначают заместители разнообразных типов, такие как атом водорода, алкильная группа (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, пентильная группа, гексильная группа, гептильная группа, 2-этилгексильная группа, нонильная группа или децильная группа), алкоксигруппа (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метоксигруппа или этоксигруппа), арильная группа (с числом атомов углерода предпочтительно от 6 до 20, например, предпочтительна фенильная группа), фторалкильная группа, или арилалкильная группа, или углеводородная группа, в комбинации с ними, или атом фтора. А и В, каждый независимо, обозначают заместитель, содержащий атом кислорода или атом азота, такой как гидроксильная группа, карбоксильная кислотная группа, аминогруппа, амидная группа, иминогруппа или фенольная группа. Когда каждый из многочисленных R3, R4, А или В присутствуют в структуре Х, они могут быть одинаковыми или различающимися между собой. Кроме того, межуглеродное (атомов углерода) или меж-Si-связывание постоянно представляет собой обычную одинарную связь, но может включать двойную связь или тройную связь, и межуглеродное или меж-Si-связывание может включать группу-связку, такую как простая эфирная связь, амидная группа, сложноэфирная группа, карбонильная группа или карбонатная группа. Число связей одного С с любыми другими С составляет от 1 до 4, и длинноцепочечный углеводородный скелет может иметь разветвленную структуру, или может иметь радиальную структуру.

Остаток Y обозначает гидрофильную группу, имеющую гидрофильность, причем гидрофильная группа содержит атом, выбранный из атома водорода, атома углерода, атома кислорода, атома азота, атома фосфора и атома серы. Конкретные примеры включают: гидроксильную группу, карбоксильную кислотную группу, аминогруппу, амидную группу, иминогруппу и фенольную группу; или полиоксиалкиленовую группу (число атомов углерода оксиалкиленовой группы предпочтительно составляет от 1 до 4, например, предпочтительны полиоксиэтиленовая группа, полиоксипропиленовая группа, полиоксибутиленовая группа, или полиоксиалкиленовая группа в их комбинации); гидрофильную группу, имеющую многочисленные гидроксильные группы, такую как остаток эритрита, остаток ксилита, остаток сорбита, остаток глицерина или остаток этиленгликоля; или гидрофильную группу как таковую, такую как сульфоновая кислотная группа, сульфатная группа, остаток фосфорной кислоты, сульфобетаиновая группа, карбобетаиновая группа, фосфобетаиновая группа, четвертичная аммониевая группа, остаток имидазолий-бетаина, эпоксигруппу, карбинольную группу, и метакриловую группу; или гидрофильную группу, образованную их комбинацией. В дополнение, когда присутствуют многочисленные Y, эти многочисленные группы могут быть одинаковыми или различающимися между собой.

В структурах Z-Y и Y-Z-Y фрагмент Y связан с Z или с группой на конце Z. Когда Y связан с группой на конце Z, например, группа на конце Z связывается с Y после того, как удалены атомы водорода и тому подобные числом, равным числу связей с Y.

В этой структуре вышеупомянутые коэффициент растекания, растворимость в воде и межфазное натяжение могут соответствовать необходимым уровням в результате выбора гидрофильных групп Y, А и В из конкретно описанных групп. Таким образом, может быть достигнут целевой эффект разрушения жидкостной пленки.

{0051} Разрушающий жидкостную пленку агент предпочтительно представляет собой соединение, полученное произвольным комбинированием структур, представленных следующими формулами (12)-(25) в качестве конкретных примеров структур Z, Z-Y и Y-Z-Y. Кроме того, с позиции эффекта разрушения жидкостной пленки предпочтительно, чтобы соединение имело среднемассовую молекулярную массу в вышеупомянутом диапазоне.

{0052}

{0053} В Формулах (12)-(25) остатки M2, L2, R41, R42и R43 обозначают следующую одновалентную или многовалентную (двухвалентную или с большей валентностью) группу.

Остаток М2 обозначает полиоксиэтиленовую группу, полиоксипропиленовую группу, полиоксибутиленовую группу, группу, имеющую полиоксиалкиленовую группу в их комбинации, остаток эритрита, остаток ксилита, остаток сорбита, гидрофильную группу, имеющую многочисленные гидроксильные группы, такую как остаток глицерина или остаток этиленгликоля, гидроксильную группу, карбоксильную кислотную группу, меркаптогруппу, алкоксигруппу (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительно метоксигруппа), аминогруппу, амидную группу, иминогруппу, фенольную группу, сульфоновую кислотную группу, четвертичную аммониевую группу, сульфобетаиновую группу, гидроксисульфобетаиновую группу, фосфобетаиновую группу, остаток имидазолий-бетаина, карбобетаиновую группу, эпоксигруппу, карбинольную группу, (мет)акриловую группу, или функциональную группу из их комбинации.

Остаток L2 обозначает группу-связку, такую как простая эфирная группа, аминогруппа, амидная группа, сложноэфирная группа, карбонильная группа, карбонатная группа, полиоксиэтиленовая группа, полиоксипропиленовая группа, полиоксибутиленовая группа, или полиоксиалкиленовая группа в их комбинации.

Радикалы R41, R42 и R43, каждый независимо, обозначают разнообразные заместители, такие как атом водорода, алкильная группа (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, пентильная группа, гексильная группа, гептильная группа, 2-этилгексильная группа, нонильная группа или децильная группа), алкоксигруппа (число атомов углерода предпочтительно составляет от 1 до 20, например, предпочтительны метоксигруппа или этоксигруппа), арильная группа (с числом атомов углерода предпочтительно от 6 до 20, например, предпочтительна фенильная группа), фторалкильная группа, арилалкильная группа, углеводородная группа в комбинации с ними, или атом галогена (например, предпочтителен атом фтора).

Когда R42 представляет многовалентную группу, R42 обозначает группу, образованную дополнительным удалением одного или многих атомов водорода из каждого вышеописанного заместителя.

Кроме того, на конце описанной в каждой структуре обозначающей связь черточки может быть произвольно присоединена любая другая структура, или может быть введен атом водорода.

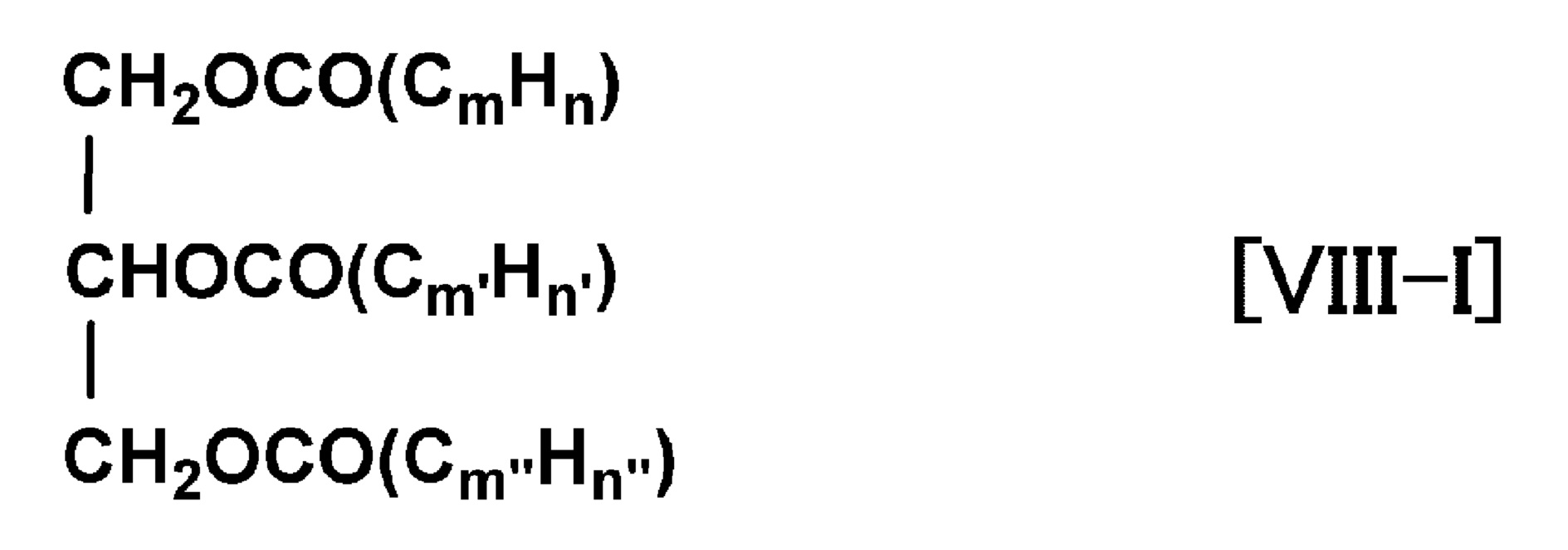

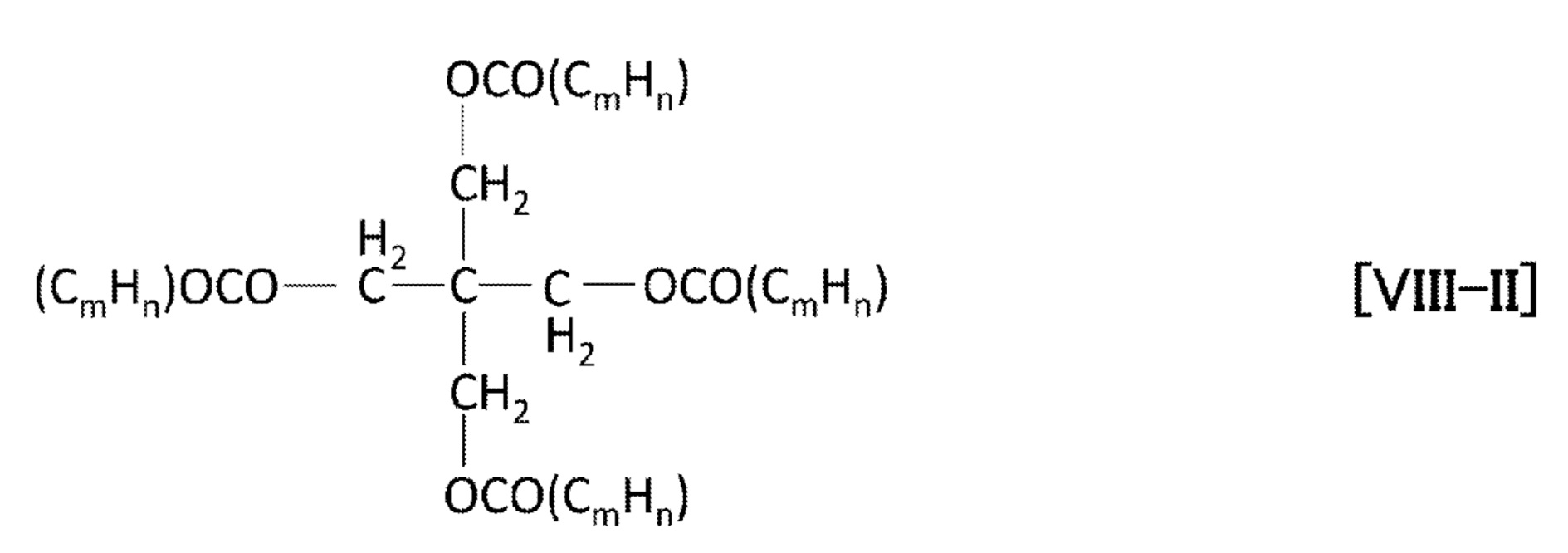

{0054} Кроме того, конкретные примеры вышеописанных соединений включают следующие соединения, но не ограничиваются ими.

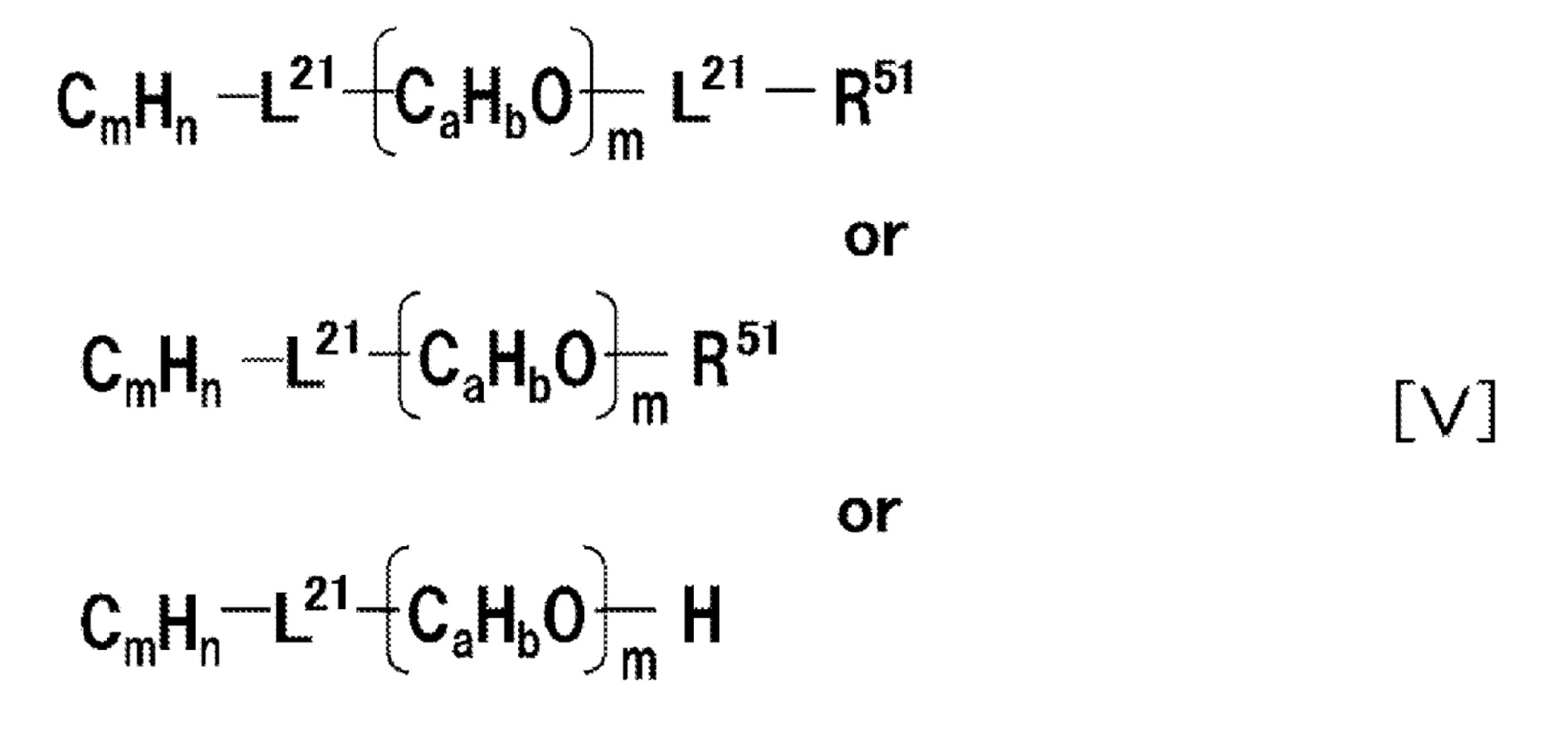

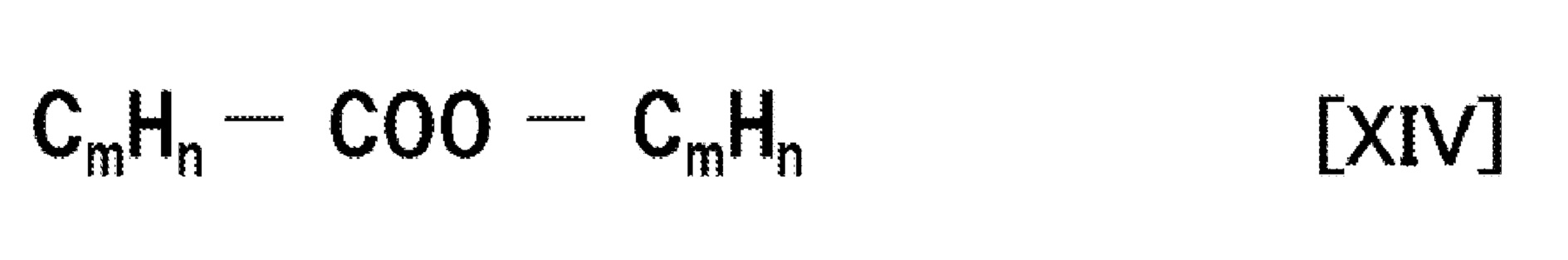

Во-первых, их примеры включают простое полиэфирное соединение и неионное поверхностно-активное вещество. Конкретные примеры их включают полиоксиалкиленалкиловый (POA) простой эфир, представленный любой из формул в Формуле [V]; и полиоксиалкиленгликоль, который представлен любой из формул в Формуле [VI] и имеет среднемассовую молекулярную массу 1000 или более, Steareth, Beheneth, полипропиленгликоль(PPG)-миристиловый простой эфир, PPG-стеариловый простой эфир и PPG-бегениловый простой эфир. В качестве полиоксиалкиленалкилового простого эфира, предпочтителен лауриловый простой эфир, к которому добавлен POP в количестве 3 молей или более, и 24 молей или менее, и предпочтительно 5 молей, или тому подобно. В качестве простого полиэфирного соединения предпочтителен полипропиленгликоль, имеющий среднемассовую молекулярную массу от 1000 до 10000, и предпочтительно 3000, к которому добавлен полипропиленгликоль в количестве 17 молей или более, и 180 молей или менее, и предпочтительно около 50 молей, или тому подобно. В дополнение, измерение среднемассовой молекулярной массы может быть выполнено вышеупомянутым методом измерения.

{0055} Простое полиэфирное соединение или неионное поверхностно-активное вещество содержится предпочтительно в количестве 0,10 масс.% или более, и 5,0 масс.% или менее, в единицах количественного отношения содержания (Oil Per Unit) к массе волокон. Если количественное отношение содержания простого полиэфирного соединения является чрезмерно большим, материал поверхности становится липким, и поэтому такая ситуация не является предпочтительной. Из этих соображений количественное отношение содержания (OPU) более предпочтительно составляет 1,0 масс.% или менее, и еще более предпочтительно 0,40 масс.% или менее. Кроме того, если количественное отношение содержания простого полиэфирного соединения является чрезмерно малым, эффект разрушения жидкостной пленки становится недостаточным. На этом основании количественное отношение содержания (OPU) более предпочтительно составляет 0,15 масс.% или более, и еще более предпочтительно 0,20 масс.% или более.

{0056}

(or=или)

{0057}