Целлюлозный субстрат, обладающий антивоспламеняющимися свойствами, и соответствующий способ получения - RU2648917C2

Код документа: RU2648917C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к способу, придающему антивоспламеняющимися свойства целлюлозному субстрату и сходному с ним субстрату.

Предшествующий уровень техники

Целлюлозные волокна в основном образуются из целлюлозы, и их химическая реакционоспособность определяется присутствием многочисленных глюкановых мономеров, связанных вместе в положении 1,4, как представлено на фиг. 12-6.

Химическая структура целлюлозных волокон, схематически изображенная на фиг. 1 демонстрирует, что гидроксильная группа 2-ОН, 3-ОН и 6-ОН, представленная на каждом глюкановом мономере, доступна для химической реакции, близкой к реакции, в которой могут принимать участие первичные, вторичные и третичные спирты2,6.

Целлюлозные волокна связаны друг с другом путем образования межмолекулярных водородных связей (схематически представленных на фиг. 2); такие связи приводят к образованию структур, которые известны как микрофибриллы, которые организуются в макрофибриллы, которые, в свою очередь, организуются в волокна.

С помощью химических веществ, которые могут проникать во внутренние поры волокна, удалось выявить, что множество потенциально реакционоспособных сайтов не доступно ввиду их вовлеченности в вышеупомянутые водородные мостиковые связи.

Реакционоспособность гидроксильной группы целлюлозных волокон, определенная путем измерения химической кинетики, находится в последовательности 2-ОН>3-6-ОН>>OH2,6.

Поскольку целлюлозные волокна широко используются в производстве мягкой отделки для индивидуальных и общественных помещений (таких как театры, кинотеатры, холлы для проведения конференций и т.п.), исследование сфокусировалось на улучшении антивоспламеняющимися свойств целлюлозных волокон.

Возгорание происходит в том случае, когда имеется:

- топливо;

- вещество, поддерживающее горение, как правило, кислород в воздухе; и

- источник тепла, способствующий физическим и химическим изменениям в веществе, поддерживающем горение, таким образом, чтобы инициировать возгорание топлива.

С этого момента явление горения поддерживает само себя за счет выделяемого тепла.

Важной стадией в возгорании целлюлозных волокон представляет собой исходное образование продукта деполимеризации левоглюкозана, как проиллюстрировано на фиг. 3.

Левоглюкозан представляет собой предшественник летучих легковоспламеняющихся веществ, который вносят основной вклад в скорость распространения горения целлюлозы.

Уменьшение образования левоглюкозана уменьшает количество летучих легковоспламеняющихся веществ и, таким образом, воспламеняемость целлюлозных волокон.

Волокнистые материалы могут быть неорганическими, таким образом, невоспламеняющимися (асбест, стекло, керамика), или органическими (целлюлоза, древесина, искусственные или синтетические волокна).

Возгораемость волокнистых материалов органической природы измеряют, например, с точки зрения минимального количества кислорода, требующегося для горения волокна. В этом смысле кислородный индекс (КИ) или предельный кислородный индекс (ПКИ) представляет собой процентную концентрацию кислорода (об.), при которой горение продолжается в течение 3 минут после поджигания кончика образца свободным пламенем, которое затем убирают.

Материал с КИ>21, соответствующий содержанию кислорода в воздухе, не должен давать самоподдерживаемое горение, даже после его инициации. Тем не менее, вследствие предосторожности в результате различий между тестируемыми условиями и условиями пожара, материалы рассматривают как материалы, замедляющие горение, если они имеют КИ>25. В таблице 1 приведена реакция на огонь и значения КИ для основных полимеров, используемых в тканях.

Первая группа включает как природные, так и искусственные волокна, которые легче воспламеняются, характеризующиеся ПКИ приблизительно 18 (хлопок, акриловые полимеры, полипропилен, целлюлозные волокна). Другие синтетические волокна имеют ПКИ приблизительно 22 (полиамид, полиэфир), и обеспечивают свойства, приемлемые только в менее критических применениях (ковролин, стеновые покрытия и т.п.). В этой группе шерсть с величиной приблизительно 25 представляет собой единственное волокно, которое может быть определено почти как природный огнезащитный материал.

Вторая группа включает волокна, обработанные для того, чтобы придать антивоспламеняющиеся свойства, характеризующиеся значениями ПКИ, составляющими от 28 до 31. Они представляют собой волокна, в наибольшей степени используемые для производства тканей, предназначенных для применения во всех областях, где имеется риск пожара.

Для уменьшения способности целлюлозных волокон к возгоранию используют подходы, при которых химически модифицируют сами волокна.

Подходы, в настоящее время известные для уменьшения возгораемости целлюлозных волокон, разделяются на две категории:

- нанесение - при помощи физических процессов - на волокнистый материал растрескивающихся при нагревании веществ и барьерных веществ, которые уменьшают контакт с веществом, поддерживающим горение, и/или

- нанесение - при помощи химических процессов - на волокнистый материал ингибиторов, которые взаимодействуют с комбинацией летучих горючих веществ (левоглюкозан) с веществом, поддерживающим горение.

Далее термин "физическая обработка" целлюлозного субстрата обозначает процесс, который не включает химическую модификацию целлюлозных волокон, а скорее простое нанесение на поверхность целлюлозного субстрата веществ, способных придавать антивоспламеняющиеся свойства.

Термин "химическая обработка" обозначает процесс, который включает модификацию химической структуры целлюлозных волокон для того, чтобы придать обрабатываемому целлюлозному субстрату антивоспламеняющиеся свойства.

Далее приведено подробное описание различных способов, известных в области техники, для защиты целлюлозных волокон от огня.

Способ защиты целлюлозных волокон от огня предлагает нанесение на поверхность самого тканевого материала покрытия из "керамических материалов", которые - путем замедления передачи тепла волокнистому полимеру - уменьшают и контролируют пиролиз и воспламенение.

Другой способ придания антивоспламеняющихся свойств целлюлозным волокнам предусматривает нанесение на волокна покрытия из гидроксида алюминия и магния, которое - путем поглощения тепла и разложения посредством сильной эндотермической реакции - предотвращают достижения волокном температуры возгорания, таким образом, предотвращая возгорание или делая его более контролируемым.

До настоящего времени известно применение солей бора, наносимых при помощи покрытия на и/или пропитывания целлюлозных волокон под действием тепла (такого как при генерировании источником тепла), они испускают водяной пар и образуют стекловидную "пену", которая предотвращает способность проводить тепло вокруг волокна.

Также известно применение галогенсодержащих соединений и/или основанного на сурьме соединения путем нанесения покрытия.

Также предложено описание способов химической обработки целлюлозного субстрата, которые включают модификацию химической структуры целлюлозы, составляющей целлюлозные волокна субстрата, для того, чтобы придать субстрату антивоспламеняющиеся свойства.

Способ, придающий антивоспламеняющиеся свойства целлюлозным волокнам, включает нанесение на волокна путем химической обработки соединений, которые уменьшают образование летучих горючих соединений, благоприятствующих образованию карбонизированного остатка. Углеродный остаток является гораздо менее горючим, чем летучие органические вещества, и его окисление (горение) является более медленным и всегда локализовано, обеспечивая, таким образом, возможность для контроля распространения горения.

Указанное действие может быть достигнуто, например, путем того, что способствуют дегидратации целлюлозы до углерода при температуре меньше, чем температура обычного пиролиза волокна.

Термической дегидратации целлюлозы с образованием карбонизированного остатка в основном способствуют кислоты. Химические вещества, которые могут обеспечить кислоту на первой стадии пиролиза, составляют основные огнестойкие продукты для целлюлозных волокон. Присутствие азота также вносит важный вклад в механизм обеспечения огнестойкости. Значительного уменьшения образования левоглюкозана достигают при помощи этерификации первичного гидроксила в позиции С6 целлюлозы при помощи производных ортофосфорной кислоты.

Также можно влиять на горение целлюлозного волокна путем того, чтобы способствовать образованию негорючего газа, что в основном реализуется путем нанесения на волокно (при помощи химической реакции) азотных соединений или аммониевого основания, или соединений, содержащих галогены. При температуре пиролиза они образуют негорючие газы, такие как аммиак, вода, CO2, галогенокислоты, и другие, которые одновременно уменьшают концентрации окислителя (кислорода в воздухе), и горючие газы в результате пиролиза целлюлозного волокна.

Также существуют другие способы придания стойкости к воспламенению целлюлозным волокнам.

Известны способы, которые предлагают обработку целлюлозных волокон с использованием солей или частично образующих соль кислот фосфора, производными, основанными на N-метиламидах фосфинов и оксидов фосфинов, винилфосфонатов. Тем не менее, эти способы не являются приемлемыми, поскольку они приводят к образованию химически модифицированных целлюлозных волокон с низкой стойкостью к воспламенению.

Обнаружены другие фосфорные соединения, такие как диэтил{3-[(гидроксиметил)амино]-3-оксипропил}фосфонат, для повышения стойкости целлюлозы к воспламенению. Применение этих соединений позволяет получить целлюлозные субстраты, которые могут проходить тест вертикального пламени, но, к сожалению, делает конечные продукты на ощупь очень жесткими и грубыми, не говоря об образовании формальдегида во время процесса, который угрожает безопасности рабочего на его рабочем месте.

Другой способ, придающий антивоспламеняющиеся свойства целлюлозным волокнам, и в настоящее время используемый наиболее часто, включает полимеризацию мономера тетракис(гидроксиметил)фосфоний хлорида с аммиаком в безводной фазе непосредственно на целлюлозном субстрате. Помимо опасности этой реакции, образование таких полимеров включает радикальное изменение внешнего вида конечного тканевого субстрата, в частности, приводя к тому, что ткань на ощупь становится жесткой и грубой.

В свете недостаточных антивоспламеняющихся свойств целлюлозных волокон, получаемых при помощи ранее описанных процедур, способы сульфатирования и фосфорилирования волокон уже были разработаны в 1950-х годах.

Известные реакции, используемые в способе сульфатирования целлюлозы, являются следующими4,5,7:

Cell-OH+NH2SO2ONH4→Cell-OSO2NH2+NH3+H2O

2Cell-OH+NH2SO2ONH4→Cell-OSO2O-Cell+2NH3+H2O

Cell-OH+NH2SO2ONH4→Cell-OSO2ONH4+NH3

Известная реакция, которая происходит во время процесса фосфорилирования целлюлозы, представляет собой9:

Cell-OH+Н3РО4→Cell-OPO3H2+H2O

Типичные композиции для проведения реакции сульфатирования целлюлозы состоят из растворов, основанных на водном сульфамате аммония и мочевине или ее производных.

Типичные композиции для проведения реакции фосфорилирования целлюлозы состоят по существу из водных растворов, основанных на ортофосфорной кислоте и/или ее моно и двухосновных солях, и/или фосфорамиде и его производных.

Способ сульфатирования и фосфорилирования целлюлозного субстрата осуществляют путем погружения посредством прессования субстрата в растворе, содержащем сульфатирующие соединения, и затем в растворе, содержащем фосфорилирующие соединения, сушки субстрата, проведения реакций сульфатирования и фосфорилирования до завершения при температурах выше 180°C4,5,7 в течение нескольких минут; побочные продукты реакции удаляют путем промывания обработанного субстрата.

Тем не менее, такая процедура имеет многочисленные недостатки.

Первый и основной недостаток представляет собой потерю устойчивости обработанного субстрата.

С химической точки зрения сильная кислотность, развивающаяся в реакционной фазе из-за ортофосфорных кислот и сульфамата аммония, и высокие температуры, необходимые для завершения реакции, приводят к деградации 1,4-глюкозидных связей целлюлозы, при значительном падении молекулярной массы целлюлозного полимера и последующей утраты до 70% предела прочности субстрата на растяжение4,5,7.

Второй недостаток способа сульфатирования и фосфорилирования заключается в различной кинетике двух реакций.

Реакция сульфатирования является очень медленной при ее применении в отношении твердых субстратов, таких как целлюлоза, тогда как фосфорилирование, наоборот, является очень быстрым; следовательно, если достигнуто достаточное сульфатирование субстрата, избыточное фосфорилирование необратимо повреждает его. Кроме того, важно отметить, что избыточное присутствие фосфора не улучшает антивоспламеняющиеся свойства субстрата.

Таким образом, важно осуществлять две отдельные реакционные стадии с весьма значительным увеличением стоимости производства.

Отдельный недостаток связан с утратой эффективности процедуры, придающей антивоспламеняющиеся свойства целлюлозному субстрату: в механизме фосфорилирования предпочтительно используются кислоты с фосфорильными группами или их соли.

Выход этой реакции является очень высоким, но когда субстрат подвергают промыванию в воде, ионы кальция и магния, присутствующие в воде, связываются с непрореагировавшими гидроксильными группами фосфорильных групп, связанных с целлюлозным субстратом, с образованием нерастворимых солей, которые снижают антивоспламеняющиеся свойства субстрата, как проиллюстрировано на фиг. 4.

Для того, чтобы устранить недостатки, ассоциирующиеся с реакциями фосфорилирования с использованием ортофосфорной кислоты, предложено применение содержащих азот смол, таких как производные диметилолэтиленмочевины или диметилолдигидроксиэтиленмочевины, во время реакций фосфорилирования и/или сульфатирования.

Тем не менее, такая альтернатива имеет проблемы как в фазе обработки, так и на стадии конечного продукта: высвобождение свободного формальдегида во время реакции приводит к проблемам с безопасностью для операторов, кроме того, формальдегид связывается с целлюлозным субстратом ковалентными связями, обуславливая проблемы, связанные с токсичностью и онкогенностью самого субстрата.

Кроме того, проблема для окружающей среды ассоциируется со способом сульфатирования и фосфорилирования. Для реакции сульфатирования требуется мочевина (или ее производные), которые в тот момент, когда достигают температуры плавления приблизительно 130-135°C - создают плотный белый туман4,5,7 внутри реактора (печи), и их сублимация приводит к отложению на стенках реактора.

Реакция сульфатирования также высвобождает газообразный аммиак в качестве побочного продукта с необходимостью нейтрализовать пары, в результате приводящие к значительному экономическому воздействию на промышленный процесс.

От коммерческого способа сульфатирования и фосфорилирования, осуществляемого с использованием ортофосфорной кислоты, отказались в 70-х годах из-за многочисленных недостатков, обсуждаемых выше.

Краткое описание изобретения

Задача настоящего изобретения заключается в разработке нового способа обработки целлюлозного субстрата, способного придавать улучшенные антивоспламеняющиеся свойства субстрату и одновременно не разрушая сам субстрат, в то же самое время, позволяя избегать проблем с безопасностью для операторов на рабочем месте.

В соответствии с настоящим изобретением вышеприведенную задачу достигают при помощи решения, описанном повторно приведенном в формуле изобретения, которое составляет неотъемлемую составную часть настоящего изобретения.

Предложенное в настоящем изобретении решение проблем, изложенных выше, представляет собой применение фосфоновых кислот в качестве катализаторов сульфатирования и фосфорилирующих агентов, способных реагировать с целлюлозным субстратом, имеющим реакционоспособные гидроксильные группы.

Пример реализации настоящего изобретения относится к целлюлозному субстрату, подвергаемому химической обработке для того, чтобы придать субстрату антивоспламеняющиеся свойства, причем обрабатываемый субстрат имеет ПКИ, составляющий от 25 до 35, более предпочтительно от 28 до 32, и имеет предел прочности на растяжение, износоустойчивость и тактильные ощущения, которые по существу равны аналогичным свойствам не обработанного целлюлозного субстрата.

Отличающийся пример реализации настоящего изобретения относится к способу, придающему целлюлозному субстрату антивоспламеняющиеся свойства, который включает следующие стадии:

i) обеспечение целлюлозного субстрата;

ii) приготовление раствора для сульфатирования и фосфорилирования, предпочтительно в условиях нагревания, причем раствор для сульфатирования и фосфорилирования содержит воду, сульфамат аммония, мочевину и по меньшей мере одно соединение формулы (I):

где

R представляет собой линейную или разветвленную, замещенную или незамещенную C1-10, предпочтительно C1-5 алкильную группу; группу N(R1); группу R2N(R3)R4;

R1 представляет собой H, линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно С1-3 алкильную группу;

R2 и R4 независимо представляют собой линейную или разветвленную, замещенную или незамещенную C1-5, предпочтительно C1-3 алкильную группу;

R3 представляет собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно С1-3 алкильную группу; группу R5N(R6)R7;

R5 и R7 независимо представляют собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно C1-3 алкильную группу;

R6 представляет собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно С1-3 алкильную группу; группу R8N(R9)R10;

R8, R9 и R10 независимо представляют собой линейную или разветвленную, замещенную или незамещенную C1-5, предпочтительно C1-3 алкильную группу;

при условии, что количество групп -PO(ОН)2 в общей формуле (I) составляет не более 5;

iii) погружение целлюлозного субстрата в раствор для сульфатирования и фосфорилирования;

iv) экстрагирование целлюлозного субстрата из раствора для сульфатирования и фосфорилирования;

v) выдерживание целлюлозного субстрата при температуре, составляющей от 110°C до 175°C в течение периода времени, составляющего от 1 минуты до 3 часов, с получением в конце сульфатированного и фосфорилированного целлюлозного субстрата, обладающего антивоспламеняющимися свойствами.

В способе по настоящему изобретению предложен целлюлозный субстрат, обладающий антивоспламеняющимися свойствами, имеющий предел прочности на растяжение, износоустойчивость и тактильные ощущения, по существу равные свойствам не обработанного целлюлозного субстрата.

Краткое описание графических материалов

Изобретение далее будет описано подробно при помощи не ограничивающего объем изобретения примера со ссылкой на графические материалы, среди которых:

Фиг. 1: демонстрирует химическую структуру целлюлозных субстратов.

Фиг. 2: демонстрирует химическую структуру целлюлозных микрофибрилл.

Фиг. 3: демонстрирует реакцию термическое разложение целлюлозы.

Фиг. 4: демонстрирует химическую структуру целлюлозы, фосфорилированной в соответствии с известным способом.

Фиг. 5: демонстрирует химическую структуру фосфорилирующего агента в соответствии с настоящим описанием, содержащего по меньшей мере один первичный гидроксил, свободный для взаимодействия с сульфаматом аммония.

Фиг. 6: демонстрирует химическую структуру целлюлозы, подвергаемой способу сульфатирования и фосфорилирования в соответствии с настоящим описанием.

Описание предпочтительных примеров реализации

Изобретение далее будет описано подробно при помощи не ограничивающего объем изобретения примера со ссылкой на целлюлозный субстрат, обладающий улучшенными антивоспламеняющимися свойствами, по существу состоящий из хлопка.

Очевидно, что объем данного описания никоим образом не ограничивается хлопковым субстратом; описанный здесь способ применим в отношении целлюлозных субстратов природного или искусственного происхождения, таких как льняное волокно, джут, пенька, кокосовое волокно, волокно рами, бамбуковое волокно, волокно раффия, эспарто, манильская пенька, лубяное волокно, крапивное волокно, капок, целлюлоза, предпочтительно чистая целлюлоза, ацетат целлюлозы, триацетат целлюлозы, вискозный шелк, обработанная вискоза, лиоцелл, медноаммиачный шелк, каучук (природный каучук) и альгинат, или их смеси.

Кроме того, хотя приведенные ниже экспериментальные данные относятся к целлюлозному субстрату, по существу состоящему из хлопка в форме жгута, способ по настоящему изобретению применим в отношении целлюлозных субстратов в форме волокон, лент, канатов, нитей, тканей и нетканых полотен.

В следующем описании представлены многочисленные конкретные детали, приведенные для полного понимания примеров реализации. Примеры реализации могут быть осуществлены на практике без одной или более чем одной конкретной детали, или с другими способами, компонентами, материалами и т.п.В других случаях хорошо известные структуры, материалы или операции не представлены или описаны подробно для того, чтобы избежать недопонимания некоторых аспектов примеров реализации.

В настоящем описании ссылка на "один из примеров реализации" или "пример реализации" означает, что конкретная конфигурация, структура или характеристика, описанная в связи с примером реализации, включена в по меньшей мере один пример реализации. Таким образом, наличие фраз "в одном из примеров реализации " или "в некотором примере реализации " в различных местах в настоящей заявке на изобретение не обязательно относится к тому же самому примеру реализации. Кроме того, конкретные конфигурации, структуры или характеристики могут быть скомбинированы любым подходящим образом в одном или более чем одном из примеров реализации.

Представленные здесь заглавия приведены исключительно для удобства, а не для того, чтобы истолковывать объем или значения примеров реализации.

Пример реализации настоящего изобретению относится к целлюлозному субстрату, подвергаемому химической обработке для того, чтобы придать субстрату антивоспламеняющиеся свойства, причем обработанный субстрат обладает ПКИ, составляющим от 25 до 35, более предпочтительно от 28 до 32, и имеет предел прочности на растяжение, износоустойчивость и тактильные ощущения, которые по существу равны свойствам не обработанного целлюлозного субстрата.

Пример реализации настоящего изобретения относится к способу сульфатирования и фосфорилирования целлюлозного субстрата для придания субстрату антивоспламеняющихся свойств, характеризующемуся применением по меньшей мере одной фосфоновой кислоты, которая действует в качестве катализатора сульфатирования, и фосфорилирующего агента, способного взаимодействовать с любым целлюлозным субстратом, имеющим реакционоспособные гидроксильные группы.

Фосфоновые кислоты, используемые в описанном здесь способе, представляют собой органические соединения, которые содержат от 2 до 5 фосфоновых групп.

В одном из примеров реализации фосфоновые кислоты, используемые в описанном здесь способе, представлены общей формулой (I):

где

R представляет собой линейную или разветвленную, замещенную или незамещенную C1-10, предпочтительно С1-5 алкильную группу; группу N(R1); группу R2N(R3)R4;

R1 представляет собой H, линейную или разветвленную, замещенную или незамещенную C1-5, предпочтительно C1-3 алкильную группу;

R2 и R4 независимо представляют собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно C1-3 алкильную группу;

R3 представляет собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно C1-3 алкильную группу; группу R5N(R6)R7;

R5 и R7 независимо представляют собой линейную или разветвленную, замещенную или незамещенную C1-5, предпочтительно С1-3 алкильную группу;

R6 представляет собой линейную или разветвленную, замещенную или незамещенную C1-5, предпочтительно С1-3 алкильную группу; группу R8N(R9)R10;

R8, R9 и R10 независимо представляют собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно С1-3 алкильную группу;

при условии, что количество групп -PO(ОН)2 в общей формуле (I) составляет не более 5;

В одном из примеров реализации, если любая из групп R, R1, R2, R3, R4, R5, R6, R7, R8, R9, R10, при наличии, представляет замещенную алкильную группу, то один или более чем один заместитель независимо выбран из -OH, -СООН, -PO(ОН)2, NH2, -NHR11, -NR12R13, -Cl, -Br, -F,

где

R11, R12 и R13 независимо представляют собой линейную или разветвленную, замещенную или незамещенную С1-5, предпочтительно С1-3 алкильную группу;

при условии, что количество групп -PO(ОН)2 в общей формуле (I) не более 5.

В одном из примеров реализации, если любая из групп R11, R12 и R13, при наличии, представляет замещенную алкильную группу, то один или более чем один заместитель представляет группу -PO(ОН)2, при условии, что количество групп -PO(ОН)2 групп в общей формуле (I) составляет не более 5.

В одном из примеров реализации, группы R2, R4, R5 и R6, при наличии, независимо представляют незамещенную алкильную группу.

В одном из примеров реализации, если группы R3, R6, R7, R9 и R10, при наличии, независимо представляют замещенную алкильную группу, то один или более чем один заместитель представлен группой -PO(ОН)2, при условии, что количество групп PO(ОН)2 в общей формуле (I) составляет не более 5.

В одном из примеров реализации фосфоновые соединения формулы (I), используемые в описанном способе, представляют:

1-гидроксиэтан-1,1-дифосфоновую кислоту, гидроксиэтилимино бис(метиленфосфоновую) кислоту, амино-трис(метиленфосфоновую) кислоту, этилендиамин-тетра(метиленфосфоновую) кислоту, диэтилентриамин-пента(метиленфосфоновую) кислоту, (1-аминоэтилиден)бисфосфоновую кислоту, оксидроновую кислоту, памидроновую кислоту, алендроновую кислоту, (1-гидрокси-2-метил-1-фосфонопропил)фосфоновую кислоту, (аминометилен) бисфосфоновую кислоту, 1-гидроксипентан-1,1-бисфосфоновую кислоту, [(2-гидроксипропан-1,3-диил)бис(нитрилодиметандиил)]тетракисфосфоновую кислоту, клодроновую кислоту, (дифторметилен)бисфосфоновую кислоту, (дибромметилен)бисфосфоновую кислоту, (гидроксиметан)бисфосфоновую кислоту.

В одном из примеров реализации в способе сульфатирования и фосфорилирования целлюлозного субстрата предложены следующие стадии:

i) обеспечение целлюлозного субстрата;

ii) приготовление раствора для сульфатирования и фосфорилирования, предпочтительно в условиях нагревания, причем раствор для сульфатирования и фосфорилирования содержит воду, сульфамат аммония, мочевину и по меньшей мере одно соединение формулы (I), как описано выше;

iii) погружение целлюлозного субстрата в раствор для сульфатирования и фосфорилирования;

iv) экстрагирование целлюлозного субстрата из раствора для сульфатирования и фосфорилирования;

v) выдерживание целлюлозного субстрата при температуре, составляющей от 110°C до 175°C, в течение периода времени, составляющего от 1 минуты до 3 часов, с получением в конце сульфатированного и фосфорилированного целлюлозного субстрата, обладающего антивоспламеняющимися свойствами.

В одном из примеров реализации перед стадией v) субстрат, экстрагированный из раствора для сульфатирования и фосфорилирования, подвергают центрифугированию и термосушке, предпочтительно при температуре от 70 до 90°C.

В одном из примеров реализации в конце стадии v) субстрат подвергают промыванию, предпочтительно в условиях нагревания, и термосушке, предпочтительно при температуре от 70 до 90°C.

В одном из примеров реализации раствор для сульфатирования и фосфорилирования готовят путем смешивания в указанном порядке воды, мочевины, по меньшей мере одной фосфоновой кислоты формулы (I) и сульфамата аммония.

В одном из примеров реализации раствор для сульфатирования и фосфорилирования содержит:

- воду в количестве, составляющем от 80 до 25% масс./масс., предпочтительно от 50 до 60% масс./масс.,

- мочевину в количестве, составляющем от 10 до 30% масс./масс., предпочтительно от 10 до 20% масс./масс.,

- по меньшей мере одну фосфоновую кислоту формулы (I) в количестве, составляющем от 5 до 30% масс/масс, предпочтительно от 10 до 20% масс./масс., и

- сульфамат аммония в количестве, составляющем от 5 до 30% масс./масс., предпочтительно от 8 до 15% масс./масс.

Не желая быть связанными какой-либо одной теорией в этом отношении, авторы изобретения имеют основание полагать, что реакции сульфатирования и фосфорилирования целлюлозного субстрата в соответствии с настоящим описанием могут быть проиллюстрированы в соответствии с тем, как представлено на диаграмме I.

Диаграмма I

В одном из примеров реализации, когда соединение формулы (I) содержит алкильную группу, замещенную первичным гидроксилом, авторы изобретения имеют основание полагать, что эта гидроксильная группа способна взаимодействовать с соединением сульфаматом аммония.

В случае примера, если группа R представляет алкильную группу, замещенную первичной гидроксильной группой, то авторы изобретения имеют основание полагать, что реакции сульфатирования и фосфорилирования целлюлозного субстрата в соответствии с настоящим описанием могут быть проиллюстрированы в соответствии с тем, как представлено на диаграмме II.

Диаграмма II

Способ по настоящему изобретению позволяет устранить недостатки традиционного способа сульфатирования и фосфорилирования целлюлозного субстрата.

Во-первых, описанный здесь способ не приводит к потере устойчивости целлюлозного субстрата, поскольку он не приводит к деградации 1,4-глюкозидных связей целлюлозы.

Фосфоновые кислоты формулы (I) в качестве катализаторов в реакции сульфатирования и в качестве фосфорилирующих агентов приводят к слабокислотной реакционной среде, не способной разрушать 1,4-глюкозидные связи целлюлозы.

Кроме того, фосфоновые кислоты формулы (I) содержат от 2 до 5 свободных фосфоновых групп, способных взаимодействовать со всеми или частью свободных гидроксильных групп целлюлозы, что приводит в результате к высокой способности этих соединений связываться с целлюлозой.

Антивоспламеняющиеся свойства субстрата, подвергаемого способу сульфатирования и фосфорилирования в соответствии с настоящим описанием изобретения, повышаются по сравнению с тем, чего достигают при помощи известных способов, за счет того, что с помощью этого способа достигают массового синергического аккумулирования серы, азота и фосфора, связанного с целлюлозным субстратом, не уменьшая его прочность.

Неожиданно выяснилось, что применение фосфоновых кислот формулы (I) дает возможность для одновременного осуществления реакций сульфатирования и фосфорилирования. Кинетика реакции является относительно быстрой.

Превосходную степень сульфатирования, почти вдвое превышающую степень сульфатирования для классического способа, достигают уже в первые минуты реакции и начиная с температуры 110°C.

Не желая быть связанными какой-либо одной теорией в этом отношении авторы изобретения имеют основание полагать, что водный раствор, основанный на фосфоновых кислотах, мочевине и сульфамате аммония, при нагревании приводит в дополнение к частичному упариванию воды к образованию маслянистой жидкой массы с pH, равным приблизительно 2, которая путем проникновения внутрь целлюлозных волокон, создает идеальные кислотные условия для реакций сульфатирования и фосфорилирования по типу твердое вещество/жидкость целлюлозы при температурах, находящихся в диапазоне 100-110°C.

В частности, авторы изобретения имеют основание полагать, что мочевина способна образовывать комплексы с фосфоновыми кислотами, при этом такие комплексы более растворимы в водной среде по сравнению с самими фосфоновыми кислотами, таким образом, давая возможность для почти количественной реакции этих соединений с самой целлюлозой.

Способ сульфатирования и фосфорилирования в соответствии с известным способом, а именно, путем использования ортофосфорной кислоты в количествах, составляющих не меньше чем 1% (поскольку большее количество может приводить к растворению самого целлюлозного субстрата), включает перекристаллизацию реагентов на волокне при температурах ниже 140-150°C; только при температурах выше 140-150°C мочевина способна действовать в качестве реакционного растворителя для облегчения реакций сульфатирования и фосфорилирования.

Важно отметить, что в отсутствие по меньшей мере одной фосфоновой кислоты формулы (I) способ сульфатирования и фосфорилирования не демонстрирует признаков сульфатирования целлюлозы при температурах от 110°C до 140°C.

Не желая быть связанными какой-либо одной теорией в этом отношении, авторы изобретения имеют основание полагать, что сульфатирование начинается сперва на фосфорилирующем агенте, если он содержит реакционоспособный первичный спирт1,3,8 (получение соединения, представленного на фиг. 5), и только потом на твердом целлюлозном субстрате, который обычно взаимодействует при минимальных температурах от 150°C до 200°C.

Реакция фосфорилирования, проводимая с по меньшей мере одним соединением общей формулы (I), также является почти количественной, по существу уменьшая количество свободных гидроксильных групп, способных к координации с ионами кальция и магния (как схематически изображено на фиг. 6).

Фактически, антивоспламеняющиеся целлюлозные субстраты, получаемые при помощи способа по настоящему изобретению, обладают превосходной устойчивостью к промыванию в воде.

Кроме того, отсутствуют проблемы, связанные с применением высокотоксичных соединений: используемые фосфоновые кислоты обладают низким уровнем токсичности, низкой летучестью и высокой температурной стабильностью, причем последнее представляет собой важную характеристику реакции, проводимой при повышенных температурах.

Наконец, описанный способ сульфатирования и фосфорилирования не приводит к опасным газообразным компонентам, таким как аммиак или мочевина.

В частности, применение мочевины в нестехиометрических количествах относительно группы фосфоновой кислоты в соединении формулы (I) дает возможность для связывания аммиака, который образуется во время сульфатирования, и самой мочевины во время ее перехода в жидкое состояние вследствие образования комплексов с фосфоновыми группами.

Способ по настоящему изобретению позволяет получать целлюлозный субстрат, обладающий улучшенными антивоспламеняющимися свойствами, и физическими характеристиками, по существу близкими к характеристикам необработанного субстрата, в отличие от субстратов, получаемых при помощи способов, известных в области техники.

В частности, присутствие химических групп, основанных на азоте, фосфоре и сере, обеспечивает повышенные антивоспламеняющиеся свойства.

Сера высвобождает серную кислоту, дающую возможность для деградации целлюлозного материала при температурах ниже температуры воспламенения, азот образует негорючие газы, которые подавляют пламя, и наконец, фосфор подавляет образование левоглюкозана во время нагревания и также образует соединение P2O5, которое обеспечивает барьерный эффект и предотвращает проникновение пламени через этот барьер.

Не ограничивающий объем изобретения пример реализации способа сульфатирования и фосфорилирования целлюлозного субстрата в соответствии с настоящим описанием приведен ниже.

А) Получение хлопчатобумажной пряжи Nm 2/8000.

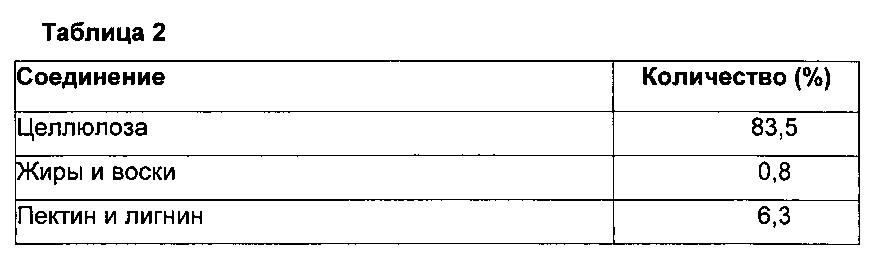

Хлопок представляет собой сырье растительного происхождения, которое в необработанном состоянии находится в форме волокнистых филаментов, сгруппированных в шарики, имеющие химический состав, представленный в таблице 2.

Проценты примесей в хлопковых волокнах (таких как жиры и воски, пектин и лигнин, неорганические вещества и органические кислоты) очень высоки, и они придают липофильный характер волокну, который удаляется при помощи химических процессов промывания и стерилизации, известных в текстильной отрасли.

Хлопчатобумажную пряжу затем обрабатывают в автоклавах при 100°C при давлении 3,5 бар (350 кПа) в течение одного часа следующим образом:

1) Промывают раствором, имеющим соотношение субстрат:раствор, равное приблизительно 1:10 масс./масс., где состав раствора проиллюстрирован в таблице 3.

2) Промывают водой в течение 3 циклов:

Время = 10 мин; температура = 40°C; давление = 3,5 бар (350 кПа).

Получающийся в результате продукт представляет собой беленую пряжу с гидрофильными свойствами, дающими возможность для осуществления последующих реакций сульфатирования и фосфорилирования.

Б) Приготовление раствора для способа сульфатирования и фосфорилирования:

Раствор для сульфатирования-фосфорилирования готовят путем смешивания следующих компонентов в приведенной последовательности и в условиях нагревания (приблизительно 50°C): вода 55% масс./масс., мочевина 17% масс./масс., гидроксиэтилимино-бис(метиленфосфоновая) кислота 20% масс./масс., и сульфамат аммония 8% масс./масс.

В) Получение хлопчатобумажной пряжи путем погружения и центрифугирования

200 Грамм пряжи погружают в раствор для сульфатирования-фосфорилирования и затем центрифугируют.

После центрифугирования хлопчатобумажная пряжа удерживает приблизительно 80% раствора для сульфатирования-фосфорилирования.

Г) Реакция с нагреванием и промыванием

Пряжу, полученную после центрифугирования, сушат в воздушном потоке в течение тридцати минут при 80°C и хранят при температуре приблизительно 115°C в течение 2 часов для достижения сульфатирования и фосфорилирования целлюлозы.

Получающуюся в результате пряжу затем промывают при 50°C детергентом и водой, и вновь сушат при 80°C в воздушном потоке.

Д) Оценка физических параметров

Физические параметры пряжи представляют собой предел прочности на растяжение и относительное удлинение при растяжении.

Эти параметры тестировали при помощи Uster® Tensorapid 4 из Uster Technologies AG с использованием технического стандарта UNI EN ISO 2062:2010.

Пряжу тестировали по 20 раз на образец, и результаты выражали в виде средних значений со стандартным отклонением меньше чем 0,25.

В таблице 4 приведены значения, полученные для пряжи, до того, как ее подвергали способу сульфатирования и фосфорилирования в соответствии с настоящим описанием (необработанная пряжа), значения, полученные для хлопчатобумажной пряжи, подвергнутой способу сульфатирования и фосфорилирования в соответствии с настоящим описанием (обработанная пряжа), и значения, полученные для пряжи, подвергнутой сульфатированию и фосфорилированию по способу, известному из уровня техники (пряжа, обработанная в соответствии с предшествующим уровнем техники), то есть с использованием раствора для сульфатирования и фосфорилирования, содержащего сульфамат аммония до 10%, мочевину 20% и 1% ортофосфорную кислоту в качестве катализатора.

Три ткани из нитей основы и утка с массой приблизительно 480 г/м2 ткали с использованием лабораторного ткацкого станка для оценки износоустойчивости ткани, изготовленной из хлопчатобумажной пряжи, обработанной в соответствии со способом, представляющим собой задачу настоящего изобретения.

Износоустойчивость определяли в соответствии с UNI EN ISO 12947-2:2000 с использованием аппарата Мартиндаля. Результаты приведены в таблице 5.

На основании таблиц 4 и 5 авторы изобретения имеют основание полагать, что пряжа, обработанная в соответствии со способом, представляющим собой задачу настоящего изобретения, не претерпевает какого-либо изменения физических свойств (таких как предел прочности на растяжение и износоустойчивость). Эти характеристики являются фундаментальными для конкурентоспособности текстильного изделия.

Потеря устойчивости для обработанной пряжи по сравнению с необработанной пряжей составляет 5%; тогда как потеря устойчивости, обнаруженная для пряжи, обработанной при помощи способа сульфатирования и фосфорилирования в соответствии с предшествующим уровнем техники, гораздо выше, причем потеря равна 57%.

Потеря износоустойчивости ткани, изготовленной из пряжи, обработанной в соответствии с настоящим описанием, является минимальной по сравнению с тканью из необработанной пряжи: результаты теста демонстрируют значения соответственно 20000 и 21000 циклов, по существу равные, если сравнивать с потерей износоустойчивости ткани из пряжи, обработанной в соответствии с предшествующим уровнем техники, которая имела значение разрыва при 4000 циклов.

Значения устойчивости менее 30% по сравнению с необработанной тканью значительно затрудняют обрабатываемость пряжи в различных способах изготовления для получения ткани.

Значение износоустойчивости ткани также представляет собой фундаментальную характеристику: маловероятно, что ткань со средним значением износоустойчивости менее 10000 циклов является конкурентоспособной.

Е) Оценка химических параметров

Летучие или высвобождаемые компоненты, представленные в субстрате, подвергнутом способу сульфатирования и фосфорилирования, описанному выше, измеряли при помощи газовой хроматографии в связи с масс-спектрометрией, осуществляемой с использованием способа определения состава летучих веществ в свободном пространстве над продуктом.

Образец обработанной пряжи плотно закрывали в подходящем контейнере, доводили до желаемой температуры с использованием термостатической бани и поддерживали в этих условиях в течение некоторого периода времени для того, чтобы дать возможность для уравновешивания между летучими соединениями, присутствующими в образце, и высвобождающимися из образца в газовой фазе. Заранее определенный объем из верхнего пространства над продуктом (250 мкл) отбирали при помощи газонепроницаемого шприца и инжектировали в газовый хроматограф.

Использовали газовый хроматограф Hewlett-Packard 5890, оборудованный масс-селективным детектором 5970 (MSD); колонка представляла собой 30 м Supelco SPB-1.

Исходную температуру колонки устанавливали равной приблизительно 40°C и поддерживали в течение 5 минут; температура увеличивалась с 40 до 250°C при помощи нагревателя, запрограммированного на 20°C/мин. Температуру поддерживали на уровне 250°C в течение 19 минут. Температура инжектора составляла 220°C.

Анализировали образцы, полученные на стадии B, проводимой при 25°C, 110°C и 130°C в течение 1 часа.

Анализ не показал каких-либо заметных результатов; фактически, хроматограмма образца превосходно сравнима с холостым образцом: образец не высвобождал никакие летучие вещества, такие как аммиак или мочевина; в противоположность к описанному в известных в области техники способах4,5,7.

Ж) Оценка параметров антивоспламенения

Образец пряжи, обработанной в соответствии с описанием настоящего изобретения, тестировали в отношении поведения при горении с использованием кислородного индекса при комнатной температуре в соответствии с техническим стандартом UNI EN ISO 4589-2: 2008.

Образец имел значение ПКИ, равное 29.

Также определяли поведение при горении ткани, полученной с использованием хлопчатобумажной пряжи, обработанной в соответствии с описанием настоящего изобретения.

Ткань, изготовленную в соответствии с параметрами, описанными на стадии Д, тестировали в соответствии со способом А в UNI EN ISO 15025 для определения пригодности изделий, предназначенных для защитной одежды.

В тестах использовали прямоугольный образец ткани, подвергаемый зажиганию пламенем, которое располагалось перпендикулярно относительно образца в течение заданного периода времени.

В тесте оценивали и проверяли поведение распространения пламени в соответствии с нижеприведенными критериями:

- никакой из образцов не должен загораться с верхней или боковой границы (соответственно рубчики и боковые границы ткани);

- ни в одном из образцов не должны образовываться дыры;

- ни один из образцов не должен плавиться, воспламеняться или приводить к образованию расплавленных остатков;

- среднее значение остаточного пламени после воспламенения должно быть меньше или равным 2 секундам;

- среднее остаточное время тления остатков после воспламенения должно быть меньше или равно 2 секундам.

Результаты тестов представлены ниже в таблицах 6 и 7.

Как можно видеть из значений в таблицах 6 и 7, фабричный образец, обработанный в соответствии со способом сульфатирования и фосфорилирования по меньшей мере одной фосфоновой кислотой формулы (I) в соответствии с настоящим описанием, полностью удовлетворяет критериям стандарта UNI EN ISO 11612.

Та же самая ткань демонстрировала положительные результаты при оценке в следующих тестах, используемых для отделки: Uni 9175: 2010, Din 4102 B1, BS 5852 часть 1, BS 5852, BS7176: 95, BS 5867 часть 2.

Библиографические ссылки

1. Lewin M.; Isaacs Р.К. "Imparting flame resistance to materials comprising or impregnated with hydroxy group-containing polymers" From Ger. Often. (1971), Database: CAPLUS

2. Cotton fibres. International Fibre Science and Technology Series (2007)

3. Lewin M.;. Brozek J.; Martens M.M. "The system polyamide/sulfamate/dipentaerythritol: flame retardancy and chemical reactions" Polymers for Advanced Technologies (2002) Editor: Dr Abraham Domb.

4. Lewin M. "Flame retarding of polymers with sulfamates" Recent Advances in Flame Retardancy of Polymeric Materials (1997) 19th Annual BCC Conference on Flame Retardancy, Stamford, CT, 2008. 11.

5. Lewin M. "Flame retarding of polymers with sulfamates. I. Sulphation of cotton and wool" J. Fire Sciences, 1997; 15: Technomic, 263-27

6. "Cotton fibres" International Fibre Science and Technology Series (1998), 15 (Handbook of Fibre Chemistry (2nd Edition)), 577-724.

7. "Reactions of ammonium sulfamate with amides and ureas, generation of volatile by-products" Canadian Journal of Chemistry (1956), 34, 1662-70.

8. Lewin M.; Brozek J.; Martens M.M. "A novel system for flame retarding polyamides" From Recent Advances in Flame Retardancy of Polymeric Materials (2001).

9. Blanchard E.J.; Graves E.E. "Phosphorylation of cellulose with some phosphonic acid derivatives" Textile Research Journal (2003).

Реферат

Изобретение относится к способу сульфатирования и фосфорилирования целлюлозного субстрата для придания ему антивоспламеняющихся свойств, включающему следующие стадии: i) обеспечение целлюлозного субстрата; ii) приготовление раствора для сульфатирования и фосфорилирования, предпочтительно в условиях нагревания, причем раствор для сульфатирования и фосфорилирования содержит воду, сульфамат аммония, мочевину и по меньшей мере одно соединение формулы (I)где R представляет собой линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; группу N(R); группу RN(R)R; Rпредставляет собой H, линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; Rи Rнезависимо представляют собой линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; Rпредставляет собой линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; группу RN(R)R; Rи Rнезависимо представляют собой линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; Rпредставляет собой линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; группу RN(R)R; R, Rи Rнезависимо представляют собой линейную или разветвленную, замещенную или незамещенную C, предпочтительно Cалкильную группу; при условии, что количество групп -PO(OH)в общей формуле (I) составляет не более 5; iii) погружение целлюлозного субстрата в раствор для сульфатирования и фосфорилирования; iv) экстрагирование целлюлозного субстрата из раствора для сульфатирования и фосфорилирования; v) выдерживание целлюлозного субстрата при температуре, составляющей от 110 до 175°C, в течение периода времени, составляющего от 1 мин до 3 ч, с получением в конце сульфатированного и фосфорилированного целлюлозного субстрата, обладающего антивоспламеняющимися свойствами. Изобретение также относится к применению фосфорной кислоты формулы (I) в указанном способе в качестве катализатора сульфатирования и фосфорилирующего агента. 3 н. и 12 з.п. ф-лы, 6 ил., 7 табл.

Формула

Комментарии