Фосфорсодержащий полимер, изделие и способ для их получения - RU2638212C2

Код документа: RU2638212C2

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящая заявка относится к огнестойким фосфорсодержащим полимерам, способам получения таких полимеров, изделиям, содержащим такие полимеры (например, текстильным материалам, обработанным такими полимерами), и способам получения таких изделий.

Предшествующий уровень техники настоящего изобретения

Огнестойкие фосфорсодержащие полимеры хорошо известны в промышленности. Эти полимеры используют для придания степени огнестойкости целлюлозосодержащим тканям, таким как хлопчатобумажные ткани. Полимеры обычно получают грунтовкой ткани тетрагидроксиметилфосфониевым соединением и подходящим сшивающим средством и проведением их реакции с образованием полимера. Полимеры, полученные посредством данной реакции, как известно, высвобождают формальдегид свыше нормы, что может быть проблематичными по различным причинам. В промышленности были предприняты попытки для разработки средств для решения данной проблемы образования формальдегида, но эти средства редко обеспечивают долгосрочное решение. Конечно, многие решения теряют свою эффективность после того, как обработанную ткань постирают лишь пару раз, и полимер на ткани затем начинает выделять формальдегид.

Таким образом, остается необходимость в улучшенных огнестойких фосфорсодержащих полимерах, которые выделяют уменьшенные количества формальдегида. Необходимость также остается в способах получения таких полимеров и изделий, обработанных такими полимерами. Настоящее изобретение, описанное в данной заявке, направлено на удовлетворение такой потребности.

Краткое раскрытие настоящего изобретения

Согласно первому варианту осуществления настоящее изобретение обеспечивает фосфорсодержащий полимер, содержащий множество атомов фосфора, причем приблизительно 75% или более атомов фосфора в фосфорсодержащем полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII)

где в каждой структуре R1 независимо выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила; T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота; a L представляет собой многовалентную связывающую группу, содержащую по меньшей мере один атом азота.

Согласно второму варианту осуществления настоящее изобретение обеспечивает способ получения фосфорсодержащего полимера, причем способ включает стадии:

(a) обеспечения фосфониевого соединения, содержащего по меньшей мере один фосфониевый фрагмент, причем фосфониевый фрагмент соответствует структуре формулы (I)

где R1 выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила;

(b) обеспечения азотсодержащего сшивающего соединения, причем азотсодержащее сшивающее соединение содержит две или более связей азот-водород;

(c) приведения фосфорсодержащего соединения и азотсодержащего сшивающего соединения в реакцию конденсации с получением первого промежуточного полимера, причем первый промежуточный полимер содержит множество атомов фосфора, при этом, по меньшей мере, часть атомов фосфора находится в фосфониевых фрагментах;

(d) подвергания первого промежуточного полимера действию основания Брэнстеда при условиях, достаточных для превращения, по меньшей мере, части фосфониевых фрагментов в фосфиновые фрагменты, при этом получая второй промежуточный полимер; и

(e) окисления второго промежуточного полимера путем подвергания второго промежуточного полимера действию подходящего окисляющего средства при условиях, достаточных для окисления, по меньшей мере, части атомов фосфора в полимере до пятивалентного состояния, при этом получая фосфорсодержащий полимер.

Согласно третьему варианту осуществления настоящее изобретение обеспечивает изделие, содержащее текстильный материал, имеющий по меньшей мере одну поверхность и фосфорсодержащий полимер, расположенный на по меньшей мере части поверхности, причем фосфорсодержащий полимер содержит множество атомов фосфора, и причем приблизительно 75% или более атомов фосфора в фосфорсодержащем полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII)

где в каждой структуре R1 независимо выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила; T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота; a L представляет собой многовалентную связывающую группу, содержащую по меньшей мере один атом азота.

Согласно четвертому варианту осуществления настоящее изобретение обеспечивает способ получения изделия, причем способ включает стадии:

(а) обеспечения текстильного материала, имеющего по меньшей мере одну поверхность;

(b) обеспечения фосфониевого соединения, содержащего по меньшей мере один фосфониевый фрагмент, причем фосфониевый фрагмент соответствует структуре формулы (I)

где R1 выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила;

(c) обеспечения азотсодержащего сшивающего соединения, причем азотсодержащее сшивающее соединение содержит две или более связей азот-водород;

(d) нанесения фосфорсодержащего соединения и азотсодержащего соединения на, по меньшей мере, часть поверхности текстильного материала;

(e) приведения фосфорсодержащего соединения и азотсодержащего сшивающего соединения в реакцию конденсации для получения первого промежуточного полимера на поверхности текстильного материала, причем первый промежуточный полимер содержит множество атомов фосфора, при этом, по меньшей мере, часть атомов фосфора находится в фосфониевых фрагментах;

(f) подвергания текстильного материала действию основания Брэнстеда при условиях, достаточных для превращения, по меньшей мере, части фосфониевых фрагментов в первом промежуточном полимере в фосфиновые фрагменты, при этом получая второй промежуточный полимер на поверхности текстильного материала; и

(g) окисления второго промежуточного полимера на поверхности текстильного материала путем подвергания текстильного материала действию подходящего окисляющего средства при условиях, подходящих для окисления, по меньшей мере, части атомов фосфора в полимере до пятивалентного состояния, при этом получая фосфорсодержащий полимер на поверхности текстильного материала.

Краткое описание фигур

На фиг. 1 представлен спектр ядерного магнитного резонанса (ЯМР)31P на для огнестойкого фосфорсодержащего полимера из коммерчески доступного огнестойкого текстильного изделия.

На фиг. 1А показан спектр31P-ЯМР с фиг. 1 с «восстановленным из свертки» спектром, наложенным на исходный спектр. Фиг. 1А также содержит таблицу, в которой представлена рассчитанная область для каждого из «восстановленных из свертки» пиков.

На фиг. 2 представлен спектр31P-ЯМР для огнестойкого фосфорсодержащего полимера из другого коммерчески доступного огнестойкого текстильного изделия.

На фиг. 2А показан спектр31P-ЯМР с фиг. 2 с «восстановленным из свертки» спектром, наложенным на исходный спектр. Фиг. 2А также содержит таблицу, в которой представлена рассчитанная область для каждого из «восстановленных из свертки» пиков.

На фиг. 3 показан спектр31P-ЯМР для огнестойкого фосфорсодержащего полимера из другого коммерчески доступного огнестойкого текстильного изделия. На фиг. 3 также показан «восстановленный из свертки» спектр, наложенный на исходный спектр. Фиг. 3 также содержит таблицу, в которой представлена рассчитанная область для каждого из «восстановленных из свертки» пиков.

На фиг. 4 представлен спектр31P-ЯМР для огнестойкого фосфорсодержащего полимера согласно настоящему изобретению, который наносили на текстильный материал.

На фиг. 4А показан спектр31P-ЯМР с фиг. 4 с «восстановленным из свертки» спектром, наложенным на исходный спектр. Фиг. 4А также содержит таблицу, в которой представлена рассчитанная область для каждого из «восстановленных из свертки» пиков.

Подробное раскрытие настоящего изобретения

Согласно первому варианту осуществления настоящее изобретение обеспечивает фосфорсодержащий полимер. Полимер содержит множество атомов фосфора. Большинство этих атомов фосфора находится в «скелете» полимера, подразумевая, что атомы фосфора соединены вместе при помощи промежуточных связывающих фрагментов. Это отличается от некоторых фосфорсодержащих полимеров, в которых атомы фосфора содержатся в боковых группах, которые прикреплены к скелету полимера.

Атомы фосфора находятся в полимере в фосфорсодержащих фрагментах. Как указано выше, эти фосфорсодержащие фрагменты присоединены к соседним фосфорсодержащим фрагментам, при этом образуя скелет полимерной цепи. В этих фрагментах атомы фосфора могут находиться в различных степенях окисления, что дает различные фосфорсодержащие фрагменты. В частности, считается, что в полимере атомы фосфора могут существовать в одной из двух степеней окисления: фосфор (III) или фосфор (V). Атомы фосфора со степенью окисления фосфора (III) могут находиться в фосфиновых фрагментах или фосфониевых фрагментах; а атомы фосфора со степенью окисления фосфора (V) находятся в фосфиноксидных фрагментах.

Предпочтительно, по меньшей мере, часть атомов фосфора находится в фосфорсодержащем полимере в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII)

В структурах формулы (X), формулы (XI) и формулы (XII) R1 может представлять собой любую подходящую группу, такую как алкильная группа, галогеналкильная группа, алкенильная группа или галогеналкенильная группа; T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота; a L представляет собой многовалентную связывающую группу, содержащую по меньшей мере один атом азота. При использовании в настоящем документе выражение «многовалентный» в отношении связывающей группы L означает, что связывающая группа имеет две или более связей с соседними фрагментами. Таким образом, даже если на структурах, указанных в настоящей заявке, показаны только две связи, выходящие из связывающей группы, возможно, что связывающая группа связана с более чем двумя соседними фрагментами.

Согласно предпочтительному варианту осуществления R1 независимо выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила. В структуре формулы (X), формулы (XI), формулы (XII) и последующих структурах неполные связи (т.е. связи, обрезанные волнистой линией) представляют связи с соседними фосфорсодержащими фрагментами, такими как фрагменты, соответствующие структурам формулы (X), (XI) и (XII), а также другими фосфорсодержащими фрагментами, описанными ниже. Согласно предпочтительному варианту осуществления R1 представляет собой водород.

Согласно другому предпочтительному варианту осуществления T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота, которые получают реакцией с соединением, выбранным из группы, состоящей из мочевины, алкиленмочевины, гуанидина (т.е. гуанидина, его соли или производного гуанидина), меламина, производного меламина, гуанамина, гуанилмочевины, гликолурила, аммиака, аддукта аммиака и формальдегида, аддукта аммиака и ацетальдегида, аддукта аммиака и бутиральдегида, аддукта аммиака и хлораля, глюкозамина, полиамина (например, полиэтиленимина, поливиниламина, полиэфиримина, полиэтиленамина, полиакриламида, хитозана, аминополисахаридов), глицидиловых эфиров, изоцианатов, блокированных изоцианатов и их комбинаций. Принимая во внимание способ, которым получают полимер (который описан подробно ниже), структура Т может изменяться от фосфиноксидного фрагмента к фосфиноксидному фрагменту. Это может происходить, только если часть концевых гидроксигрупп на фосфониевом соединении реагирует со сшивающим соединением, что будет давать полимер, содержащий смесь концевых гидроксигрупп и концевых азотных фрагментов. Это может также происходить, если смесь различных сшивающих соединений используют для получения полимера. Предпочтительно T1 и T2 независимо выбирают из группы, состоящей из гидроксигруппы и фрагментов, полученных реакцией с соединением, выбранным из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей.

Согласно другому предпочтительному варианту осуществления каждый L представляет собой многовалентную связывающую группу, полученную реакцией с соединением, выбранным из группы, состоящей из мочевины, алкиленмочевины, гуанидина (т.е. гуанидина, его соли или производного гуанидина), меламина, производного меламина, гуанамина, гуанилмочевины, гликолурила, аммиака, аддукта аммиака и формальдегида, аддукта аммиака и ацетальдегида, аддукта аммиака и бутиральдегида, аддукта аммиака и хлораля, глюкозамина, полиамина (например, полиэтиленимина, поливиниламина, полиэфиримина, полиэтиленамина, полиакриламида, хитозана, аминополисахаридов), глицидиловых эфиров, изоцианатов, блокированных изоцианатов и их комбинаций. Принимая во внимание способ, которым получают полимер (который описан подробно ниже), структура связывающей группы (L) может изменяться от фосфиноксидного фрагмента к фосфиноксидному фрагменту. Это может происходить, если используют смесь различных сшивающих соединений для получения полимера. Предпочтительно L представляет собой многовалентную связывающую группу, полученную реакцией с соединением, выбранным из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей.

Согласно предпочтительному варианту осуществления приблизительно 75% или более атомов фосфора в фосфорсодержащем полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII). Более предпочтительно приблизительно 80% или более атомов фосфора в фосфорсодержащем полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII). Наиболее предпочтительно приблизительно 85% или более (например, приблизительно 90% или более) атомов фосфора в фосфорсодержащем полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII).

Оставшиеся атомы фосфора в фосфорсодержащем полимере предпочтительно находятся во фрагментах, выбранных из группы, состоящей из фосфиновых фрагментов и фосфониевых фрагментов. Фосфиновые фрагменты предпочтительно соответствуют структуре, выбранной из группы, состоящей из формулы (XV), формулы (XVI) и формулы (XVII)

В структурах формулы (XV), формулы (XVI) и формулы (XVII) R1 может представлять собой любую подходящую группу, такую как алкильная группа, галогеналкильная группа, алкенильная группа или галогеналкенильная группа; T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота; a L представляет собой многовалентную связывающую группу, содержащую по меньшей мере один атом азота. Согласно предпочтительному варианту осуществления R1 независимо выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила. Согласно предпочтительному варианту осуществления R1 представляет собой водород. Согласно другому предпочтительному варианту осуществления T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота, которые получают реакцией с соединением, выбранным из группы, состоящей из мочевины, алкиленмочевины, гуанидина (т.е. гуанидина, его соли или производного гуанидина), меламина, производного меламина, гуанамина, гуанилмочевины, гликолурила, аммиака, аддукта аммиака и формальдегида, аддукта аммиака и ацетальдегида, аддукта аммиака и бутиральдегида, аддукта аммиака и хлораля, глюкозамина, полиамина (например, полиэтиленимина, поливиниламина, полиэфиримина, полиэтиленамина, полиакриламида, хитозана, аминополисахаридов), глицидиловых эфиров, изоцианатов, блокированных изоцианатов и их комбинаций. Как и структуры формулы (X), формулы (XI) и формулы (XII) структура T может изменяться от фосфинового фрагмента к фосфиновому фрагменту. Предпочтительно T1 и T2 независимо выбраны из группы, состоящей из гидроксигруппы и фрагментов, полученных реакцией с соединением, выбранным из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей. Согласно другому предпочтительному варианту осуществления каждый L представляет собой многовалентную связывающую группу, полученную реакцией с соединением, выбранным из группы, состоящей из мочевины, алкиленмочевины, гуанидина (т.е. гуанидина, его соли или производного гуанидина), меламина, производного меламина, гуанамина, гуанилмочевины, гликолурила, аммиака, аддукта аммиака и формальдегида, аддукта аммиака и ацетальдегида, аддукта аммиака и бутиральдегида, аддукта аммиака и хлораля, глюкозамина, полиамина (например, полиэтиленимина, поливиниламина, полиэфиримина, полиэтиленамина, полиакриламида, хитозана, аминополисахаридов), глицидиловых эфиров, изоцианатов, блокированных изоцианатов и их комбинаций. Как и структуры формулы (X), формулы (XI) и формулы (XII) структура связывающей группы (L) может изменяться от фосфинового фрагмента к фосфиновому фрагменту. Предпочтительно L представляет собой многовалентную связывающую группу, полученную реакцией с соединением, выбранным из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей.

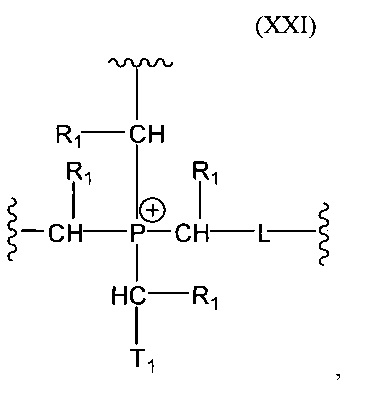

Фосфониевые фрагменты предпочтительно соответствуют структуре, выбранной из группы, состоящей из формулы (XX), формулы (XXI), формулы (XXII) и формулы (XXIII)

В структурах формулы (XX), формулы (XXI), формулы (XXII) и формулы (XXIII) R1 может представлять собой любую подходящую группу, такую как алкильная группа, галогеналкильная группа, алкенильная группа или галогеналкенильная группа; T1, T2 и T3 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота; a L представляет собой многовалентную связывающую группу, содержащую по меньшей мере один атом азота. В предпочтительном варианте осуществления R1 независимо выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила. Согласно предпочтительному варианту осуществления R1 представляет собой водород. Согласно другому предпочтительному варианту осуществления T1, T2 и T3 независимо выбраны из группы, состоящей из гидроксигруппы и одновалентных фрагментов, содержащих по меньшей мере один атом азота, которые получают реакцией с соединением, выбранным из группы, состоящей из мочевины, алкиленмочевины, гуанидина (т.е. гуанидина, его соли или производного гуанидина), меламина, производного меламина, гуанамина, гуанилмочевины, гликолурила, аммиака, аддукта аммиака и формальдегида, аддукта аммиака и ацетальдегида, аддукта аммиака и бутиральдегида, аддукта аммиака и хлораля, глюкозамина, полиамина (например, полиэтиленимина, поливиниламина, полиэфиримина, полиэтиленамина, полиакриламида, хитозана, аминополисахаридов), глицидиловых эфиров, изоцианатов, блокированных изоцианатов и их комбинаций. Как и структуры формулы (X), формулы (XI) и формулы (XII) структура T может изменяться от фосфониевого фрагмента к фосфониевому фрагменту. Предпочтительно T1, T2 и T3 независимо выбраны из группы, состоящей из гидроксигруппы и фрагментов, полученных реакцией с соединением, выбранным из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей. Согласно другому предпочтительному варианту осуществления каждый L представляет собой многовалентную связывающую группу, полученную реакцией с соединением, выбранным их группы, состоящей из мочевины, алкиленмочевины, гуанидина (т.е. гуанидина, его соли или производного гуанидина), меламина, производного меламина, гуанамина, гуанилмочевины, гликолурила, аммиака, аддукта аммиака и формальдегида, аддукта аммиака и ацетальдегида, аддукта аммиака и бутиральдегида, аддукта аммиака и хлораля, глюкозамина, полиамина (например, полиэтиленимина, поливиниламина, полиэфиримина, полиэтиленамина, полиакриламида, хитозана, аминополисахаридов), глицидиловых эфиров, изоцианатов, блокированных изоцианатов и их комбинаций. Как и структуры формулы (X), формулы (XI) и формулы (XII) структура связывающей группы (L) может изменяться от фосфониевого фрагмента к фосфониевому фрагменту. Предпочтительно L представляет собой многовалентную связывающую группу, полученную реакцией с соединением, выбранным из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей.

Фосфониевые фрагменты, соответствующие структуре, выбранной из группы, состоящей из формулы (XX), формулы (XXI), формулы (XXII) и формулы (XXIII), могут иметь любой подходящий противоион. Подходящие противоионы включают, помимо прочего, галогениды (например, хлорид), сульфат, гидросульфат, фосфат, ацетат, карбонат, бикарбонат, борат и гидроксид.

Предпочтительно приблизительно 25% или менее атомов фосфора в фосфорсодержащем полимере находятся в фосфиновых фрагментах и фосфониевых фрагментах, таких как фрагменты формул (XV), (XVI), (XVII), (XX), (XXI), (XXII) и (XXIII) выше. Более предпочтительно приблизительно 20% или менее атомов фосфора в фосфорсодержащем полимере находятся в фосфиновых фрагментах и фосфониевых фрагментах, таких как фрагменты формул (XV), (XVI), (XVII), (XX), (XXI), (XXII) и (XXIII) выше. Наиболее предпочтительно приблизительно 15% или менее (например, приблизительно 10% или менее) атомов фосфора в фосфорсодержащем полимере находятся в фосфиновых фрагментах и фосфониевых фрагментах, таких как фрагменты формул (XV), (XVI), (XVII), (XX), (XXI), (XXII) и (XXIII) выше.

Фосфорсодержащий полимер предпочтительно содержит относительно небольшое количество атомов фосфора в фосфиновых фрагментах. Согласно предпочтительному варианту осуществления приблизительно 5% или менее атомов фосфора в фосфорсодержащем полимере находятся в фосфиновых фрагментах, таких как фрагменты формул (XV), (XVI) и (XVII) выше. Более предпочтительно приблизительно 3% или менее атомов фосфора в фосфорсодержащем полимере находятся в фосфиновых фрагментах, таких как фрагменты формул (XV), (XVI) и (XVII) выше. Наиболее предпочтительно приблизительно 1% или менее атомов фосфора в фосфорсодержащем полимере находятся в фосфиновых фрагментах, таких как фрагменты формул (XV), (XVI) и (XVII) выше.

Количество атомов фосфора, находящихся в каждой из степеней окисления, и соответствующих фрагментов можно определять любым подходящим методом. Поскольку количества и диапазоны, представленные выше, относятся к количествам атомов во всем полимере, метод, используемый для описания атомов фосфора в полимере, следует выбирать так, чтобы он мог описать атомы, расположенные по всему полимеру, а не только атомы, которые близки к поверхности полимерной пленки. Предпочтительно полимер анализируют при помощи ядерного магнитного резонанса (ЯМР) твердого тела на31P используя прямое получение блоховского затухания для последовательности импульсов (прямое возбуждение и детектирование на фосфоре с отрывом протона). Для увеличения разрешения спектра ЯМР, образцы следует вращать при 11 кГц при магическом угле относительно направления магнитного поля. Это вращение под магическим углом дает боковые полосы от вращения, выходящие из изотропного пика с периодами в 11 кГц. В полученном спектре атомы фосфора с различными степенями окисления проявляют различные химические сдвиги. Атомы фосфора в фосфиновых фрагментах характеризуются изотропным пиком при химическом сдвиге приблизительно -27 частей на миллион. Атомы фосфора в фосфониевых фрагментах характеризуются изотропным пиком при химическом сдвиге приблизительно 28 частей на миллион с боковыми полосами при приблизительно -80 частях на миллион и 81 части на миллион. Атомы фосфора в фосфиноксидных фрагментах характеризуются изотропным пиком при химическом сдвиге приблизительно 45 частей на миллион с боковыми полосами при приблизительно -65 частях на миллион, -11 частях на миллион и 153 частях на миллион. Изотропные пики и пики в боковых полосах при этих различных химических сдвигах можно использовать как для качественного подтверждения присутствия атомов фосфора в заданной степени окисления, так и для определения относительного количества атомов фосфора с каждой степенью окисления.

Для определения относительного количества атомов фосфора с каждой степенью окисления полученный спектр ЯМР можно анализировать, используя обратную свертку глобального пика (построение линии по точкам), выполняемую подходящим аналитическим программным обеспечением, таким как программное обеспечение Mnova 6.0, причем положение, ширина и характер по Лоренцу/Гауссу пика являются независимыми переменными. В данном методе повтор аппроксимации продолжают, пока не достигнут приемлемого соответствия. Полученный «восстановленный из свертки» спектр затем показывает ряд отдельных пиков при каждом химическом сдвиге, и площадь под этими отдельными пиками (или, по меньшей мере, частью отдельных пиков) можно использовать для определения относительного количества атомов фосфора с каждой степенью окисления. На фиг. 1, 2 и 3 показаны спектры31P-МР трех фосфорсодержащих полимеров из коммерчески доступных огнестойких тканей. На фиг. 1А, 2А и 3 также показан «восстановленный из свертки» спектр, наложенный на исходный ЯМР-спектр. Фиг. 1А, 2А и 3 также содержат таблицу, представляющую площадь каждого «восстановленного из свертки» пика. Как указано выше, площадь этих пиков можно использовать для расчета относительного количества атомов фосфора с каждой степенью окисления.

На фиг. 4 показан спектр31P-ЯМР для типичного фосфорсодержащего полимера согласно настоящему изобретению, который нанесли на текстильный материал. На фиг. 4А показан «восстановленный из свертки» спектр, наложенный на исходный ЯМР-спектр. Как можно увидеть из анализа спектра и таблицы, приблизительно 92% или более атомов фосфора в полимере находятся в фосфиноксидных фрагментах. При анализе этого спектра использовали только пики, возникающие при химических сдвигах приблизительно 45 частей на миллион (соответствующем фосфиноксидному фрагменту) и 28 частей на миллион (соответствующем фосфониевому фрагменту). Это вызвано тем, что полимер содержал очень низкое количество атомов фосфора в фосфониевых фрагментах, и единственный пик для фосфониевых фрагментов, который можно было достоверно «восстановить из свертки» из исходного ЯМР-спектра, представлял собой пик при химическом сдвиге приблизительно 28 частей на миллион.

Фосфорсодержащий полимер настоящего изобретения, как считается, содержит значительно большее количество атомов фосфора в фосфиноксидных фрагментах, чем ранее известные фосфорсодержащие полимеры. Как указано выше, заявители анализировали несколько коммерчески доступных тканей, которые были обработаны аналогичными известными фосфорсодержащими полимерами. ЯМР-спектры для трех таких коммерчески доступных тканей указаны как фиг. 1-3. Эти анализы показали, что только приблизительно 67-72% атомов фосфора находились в фосфиноксидных фрагментах. Это по существу меньше, чем количество атомов фосфора в фосфиноксидных фрагментах, содержащихся в полимере настоящего изобретения. Кроме того, результаты для коммерчески доступных тканей были очень неожиданными. Общепринятым мнением в промышленности было, что все или по существу все атомы фосфора в полимерах будут находиться в фосфиноксидных фрагментах. Действительно, в промышленности считалось, что условия, используемые для получения фосфорсодержащих полимеров на этих тканях, были достаточными для окисления всех или по существу всех атомов фосфора в фосфиноксидных фрагментах. Однако, ЯМР-анализ, описанный выше, ясно показал, что дело обстоит не так - относительно большая часть атомов фосфора остается или в фосфиновых, или фосфониевых фрагментах.

Наблюдаемая разница в количестве атомов фосфора, находящихся в фосфиноксидных фрагментах, не является тривиальным вопросом. Например, фосфиноксидный фрагмент является более устойчивым и менее подверженным разложению, чем фосфиновые и фосфониевые фрагменты. Поэтому, увеличение количества атомов фосфора в фосфиноксидных фрагментах будет увеличивать прочность полученного полимера. Более прочный полимер будет придавать лучшую долгосрочную огнестойкость тем носителям (например, текстильным материалам), на которые его наносят. В частности, заявители наблюдали повышенную стойкость фосфорсодержащего полимера к промышленным условиям стирки, где высокая температура, сильные моющие свойства и высокий pH воды для стирки могут приводить к гидролитическому разрушению фосфорсодержащих полимеров.

В дополнение к повышенной прочности более высокое содержание фосфиноксидных фрагментов, как наблюдали, улучшает термозащитные характеристики полимера и любого носителя (например, текстильного материала), на котором полимер находится. Когда фосфорсодержащий полимер настоящего изобретения и подобные фосфорсодержащие полимеры подвергают действию высокой температуры, атомы фосфора в полимере окисляются до различных оксидов фосфора, таких как фосфорная кислота, фосфаты и/или подобные частицы. Полученные оксиды фосфора способствуют образованию «угля» на носителе, который отделяет пламя или тепло от оставшегося полимера (или носителя, на котором полимер находится) и замедляет перенос тепла к этому несгоревшему топливу. Замедленный перенос тепла в свою очередь обеспечивает огнестойкость и термозащиту. Однако окисление атомов фосфора является экзотермической реакцией, и считается, что тепло, выделившееся во время этой реакции, может фактически снижать термозащитные характеристики полимера. Как указано выше, фосфорсодержащий полимер настоящего изобретения содержит относительно высокое количество атомов фосфора в пятивалентном, фосфиноксидном состоянии. Эти атомы фосфора, которые уже сильно окислены, будут подвергаться меньшему окислению и высвобождать меньшее количество тепла перед тем, как они превратятся в описанные выше оксиды фосфора. Следовательно, полимер, содержащий относительно большое количество атомов фосфора в фосфиновых фрагментах и/или фосфониевых фрагментах, например, обычные полимеры, полученные известными способами, будут высвобождать большее количество тепла, поскольку больше атомов фосфора в полимере подвергается окислению с образованием оксидов фосфора.

Также, без ограничения какой-либо конкретной теорией заявители считают, что фосфониевые фрагменты в этих фосфорсодержащих полимерах в значительной мере ответственны за выделение формальдегида, что наблюдалось с полимерами уровня техники. Более конкретно, заявители считают, что фосфониевые фрагменты являются относительно неустойчивыми и будут с течением времени разрушаться с получением фосфинового фрагмента и образованием формальдегида и других побочных продуктов. Например, коммерчески доступные ткани, протестированные выше (т.е. ткани, использованные для определения относительных количеств атомов фосфора в различных фосфорсодержащих фрагментах), характеризовались содержанием выделяющегося формальдегида приблизительно 120-300 частей на миллион при получении. Напротив, фосфорсодержащий полимер настоящего изобретения с его увеличенным количеством фосфиноксидных фрагментов характеризуется намного меньшим содержанием выделяющегося формальдегида. Например, текстильный материал, обработанный фосфорсодержащим полимером согласно настоящему изобретению, имеющим приблизительно 86% своих атомов фосфора в фосфиноксидных фрагментах, характеризовался содержанием выделяющегося формальдегида только приблизительно 80 частей на миллион. Другой текстильный материал, обработанный фосфорсодержащим полимером согласно настоящему изобретению, имеющим приблизительно 95% своих атомов фосфора в фосфиноксидных фрагментах, характеризовался содержанием выделяющегося формальдегида только приблизительно 18 частей на миллион. Это относительно низкое содержание формальдегида желательно, и его можно легко поправлять до приемлемых уровней при помощи поглотителей формальдегида при необходимости. Содержание выделяющегося формальдегида полимера и/или носителя, на который полимер наносят, можно измерять при помощи любой подходящей техники. Предпочтительно содержание выделяющегося формальдегида измеряют согласно Международному стандарту ISO 14184-1, озаглавленного «Текстильные изделия - Определение формальдегида».

Фосфорсодержащий полимер можно получать любым подходящим способом. Однако, согласно другому варианту осуществления настоящее изобретение обеспечивает способ получения фосфорсодержащего полимера. Способ в общем включает стадии: (а) обеспечения фосфониевого соединения, содержащего по меньшей мере один фосфониевый фрагмент; (b) обеспечения азотсодержащего сшивающего соединения, причем азотсодержащее сшивающее соединение содержит две или более связей азот-водород; (с) приведения фосфорсодержащего соединения и азотсодержащего сшивающего соединения в реакцию конденсации с получением первого промежуточного полимера; (d) подвергания первого промежуточного полимера действию основания Брэнстеда при условиях, достаточных для превращения, по меньшей мере, части фосфониевых фрагментов к фосфиновые фрагменты, при этом получая второй промежуточный полимер; (е) окисления второго промежуточного полимера путем подвергания второго промежуточного полимера действию подходящего окисляющего средства при условиях, достаточных для окисления, по меньшей мере, части атомов фосфора в полимере до пятивалентного состояния, при этом получая фосфорсодержащий полимер; и (f) подвергания фосфорсодержащего промежуточного полимера действию основания Брэнстеда для нейтрализации, по меньшей мере, части кислоты, образовавшейся на предыдущей стадии окисления.

Фосфониевое соединение, используемое в способе, предпочтительно содержит фосфониевый фрагмент, соответствующий структуре формулы (I)

В структуре формулы (I) R1 выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила. В структуре формулы (I) неполные связи (т.е. связи, обрезанные волнистой линией) представляют связи с другими группами или фрагментами. Например, эта другая группа или фрагменты могут представлять собой гидроксиалкильные группы со структурой, аналогичной показанным в формуле (I), или они могут представлять собой фрагменты, состоящие из связывающей группы, присоединенной к другому фосфониевому фрагменту с аналогичной структурой.

Таким образом, согласно некоторым вариантам осуществления фосфониевое соединение может представлять собой фосфониевую соль, соответствующую структуре формулы (II)

В структуре формулы (II) R1 может представлять собой любую подходящую группу, такую как алкильная группа, галогеналкильная группа, алкенильная группа или галогеналкенильная группа. Согласно предпочтительному варианту осуществления R1 выбран из группы, состоящей из водорода, C1-C3-алкила, C1-C3-галогеналкила, C2-C3-алкенила и C2-C3-галогеналкенила. Согласно другому предпочтительному варианту осуществления R1 может представлять собой водород. В структуре формулы (II) X представляет анион и может представлять собой любой подходящий одноатомный или многоатомный анион. Согласно предпочтительному варианту осуществления X может представлять собой анион, выбранный из группы, состоящей из галогенидов (например, хлорид), сульфата, гидросульфата, фосфата, ацетата, карбоната, бикарбоната, бората и гидроксида. Согласно другому предпочтительному варианту осуществления X представляет собой сульфат-анион. В структуре формулы (II) b представляет собой заряд аниона X. Таким образом, для обеспечения фосфониевого соединения, чей заряд нейтральный, число фосфониевых катионов, находящихся в соединении, равно (-b). Примеры таких фосфониевых соединений, которые являются подходящими для использования в способе настоящего изобретения, включают, помимо прочего, соли тетрагидроксиметилфосфония, такие как хлорид тетрагидроксиметилфосфония, сульфат тетрагидроксиметилфосфония, ацетат тетрагидроксиметилфосфония, карбонат тетрагидроксиметилфосфония, борат тетрагидроксиметилфосфония и фосфат тетрагидроксиметилфосфония.

Фосфониевое соединение, используемое в способе, может также представлять собой «предварительный конденсат», что является фосфониевым соединением, полученным реакцией фосфониевой соли с подходящим сшивающим средством. Фосфониевые соли, подходящие для использования при получении таких предварительных конденсатов, включают, помимо прочего, фосфониевую соль, соответствующую структуре формулы (II) выше. Сшивающие средства, подходящие для получения таких предварительных конденсатов, включают, помимо прочего, мочевину, алкиленмочевину, гуанидин (т.е. гуанидин, его соль или производное гуанидина), гуанилмочевину, гликолурил, аммиак, аддукт аммиака и формальдегида, аддукт аммиака и ацетальдегида, аддукт аммиака и бутиральдегида, аддукт аммиака и хлораля, глюкозамин, полиамин (например, полиэтиленимин, поливиниламин, полиэфиримин, полиэтиленамин, полиакриламид, хитозан, аминополисахариды), глицидиловые эфиры, изоцианаты, блокированные изоцианаты и их комбинации. Фосфониевые конденсаты, подходящие для использования при образовании полимера настоящего изобретения, хорошо известны в данной области. Примеры таких предварительных конденсатов описаны, например, в патентах США №7713891 (Li и соавт.); №8012890 (Li и соавт.) и №8012891 (Li и соавт.). Синтез таких конденсатов также описан, например, у Frank и соавт.(Textile Research Journal, November 1982, стр. 678-693) и Frank и соавт. (Textile Research Journal, December 1982, стр. 738-750). Некоторые из этих предварительных конденсатов также коммерчески доступны, например, как PYROSAN® CFR от Emerald Performance Materials.

Согласно одному возможному варианту осуществления фосфониевое соединение может представлять собой предварительный конденсат, полученный реакцией фосфониевой соли, такой как описанные выше, с меламином или производным меламина. Предпочтительно меламиновое соединение соответствует структуре формулы (III)

В структуре формулы (III) R2, R3, R4, R5, R6 и R7 могут представлять собой любые подходящие группы. Согласно предпочтительному варианту осуществления R2, R3, R4, R5, R6 и R7 независимо выбраны из группы, состоящей из водорода, гидроксиметила и алкоксиметила. Подходящие соединения включают, помимо прочего, меламин, оксиметилированные меламины и алкоксиметилмеламины (например, этерифицированные метилолмеламины). Такой предварительный конденсат можно получать реакцией фосфониевой соли с одним меламиновым соединением или смесью двух или более меламиновых соединений.

Смесь реагентов, используемая для получения предварительного конденсата, описанного выше, может содержать любые подходящие количества фосфониевой соли и меламинового соединения. Количества фосфониевой соли и меламинового соединения в смеси реагентов можно выражать через молярное соотношение двух компонентов в смеси реагентов. Однако, как будет понятно специалисту в данной области (и как показано ниже), это катион(ы) фосфония в фосфониевой соли, которые участвуют в реакции между фосфониевой солью и меламиновым соединением. (Противоион фосфониевой соли просто находится в ней для уравнивания заряда.) Таким образом, для точного определения относительного количества каждого реакционноспособного компонента, находящегося в смеси реагентов, молярное количество фосфониевой соли, находящейся в смеси реагентов, следует нормализовать для определения числа реакционноспособных катионов фосфония, вносимых в смесь реагентов фосфониевой солью. Это можно просто сделать, если взять число моль фосфониевой соли, находящейся в смеси реагентов, и умножить это значение на число катионов фосфония, находящихся в молекуле фосфониевой соли. Например, если смесь реагентов содержит один моль фосфониевой соли, содержащей два катиона фосфония на молекулу (например, сульфат тетрагидроксиметилфосфония), тогда смесь реагентов будет содержать два моль реакционноспособных катионов фосфония ([1 моль сульфата тетрагидроксиметилфосфония] × [2 катиона фосфония на молекулу сульфата тетрагидроксиметилфосфония] = 2 моль катионов фосфония). Если две или более фосфониевых соли находятся в смеси реагентов, тогда этот расчет следует отдельно проводить для каждого фосфониевого соединения. Результаты каждого расчета можно затем сложить для получения общего числа моль реакционноспособных катионов фосфония, находящихся в смеси реагентов. Показатель, представляющий число моль катионов фосфония, находящихся в смеси реагентов, и молярное количество меламинового соединения, можно затем использовать для определения относительных количеств фосфониевой соли и меламинового соединения в смеси реагентов (например, молярного отношения катионов фосфония к меламиновому соединению), как обсуждается ниже.

Предпочтительно фосфониевая соль и меламиновое соединение находятся в смеси реагентов в исходном молярном отношении катионов фосфония к меламиновому соединению приблизительно 50:1 или менее, приблизительно 40:1 или менее, приблизительно 30:1 или менее, приблизительно 25:1 или менее, приблизительно 20:1 или менее, приблизительно 15:1 или менее, приблизительно 10:1 или менее или приблизительно 8:1 или менее. Фосфониевая соль и меламиновое соединение предпочтительно находятся в смеси реагентов в исходном молярном отношении катионов фосфония к меламиновому соединению приблизительно 3:1 или более или приблизительно 6:1 или более. Согласно предпочтительному варианту осуществления фосфониевая соль и меламиновое соединение находятся в смеси реагентов в исходном молярном отношении катионов фосфония к меламиновому соединению от приблизительно 50:1 до приблизительно 3:1. Согласно другому предпочтительному варианту осуществления фосфониевая соль и меламиновое соединение находятся в смеси реагентов в исходном молярном отношении катионов фосфония к меламиновому соединению от приблизительно 40:1 до приблизительно 3:1, от приблизительно 30:1 до приблизительно 3:1, от приблизительно 25:1 до приблизительно 3:1, от приблизительно 20:1 до приблизительно 3:1, от приблизительно 15:1 до приблизительно 3:1 (например, от приблизительно 15:1 до приблизительно 6:1), от приблизительно 10:1 до приблизительно 3:1 или от приблизительно 8:1 до приблизительно 3:1 (например, приблизительно 6:1).

Смесь реагентов, используемая для получения предварительного конденсата фосфониевой соли и меламинового соединения, может содержать другие компоненты в дополнение к фосфониевой соли и меламиновому соединению, описанным выше. Например, смесь реагентов может содержать другие азотсодержащие соединения, такие как мочевина, гуаназол, бигуанид или алкиленмочевины. Хотя эти другие азотсодержащие соединения могут находиться в смеси реагентов, они обычно присутствуют в относительно небольшом количестве по сравнению с количеством меламинового соединения, находящегося в смеси реагентов. Смесь реагентов может также содержать поверхностно-активное вещество, такое как алкоксилированный спирт, который способствует диспергированию меламинового соединения. Смесь реагентов может также содержать один или несколько буферов pH, таких как ацетатные соли (например, ацетат натрия), фосфатные соли (например, фосфатные соли щелочных металлов), третичные амины и аминоспирты.

В способе можно использовать одно из описанных выше фосфониевых соединений, или в способе можно использовать смесь двух или более таких фосфониевых соединений. Например, в способе можно использовать только фосфониевую соль или предварительный конденсат, как описано выше. Альтернативно, в способе можно использовать смесь различных фосфониевых солей, смесь предварительных конденсатов или смесь одной или нескольких фосфониевых солей и одного или нескольких предварительных конденсатов.

В способе настоящего изобретения используют азотсодержащее сшивающее соединение для реакции с фосфониевым соединением для получения промежуточного полимера. Азотсодержащее сшивающее соединение предпочтительно содержит две или более связей азот-водород. В сшивающем соединении эти атомы водорода могут быть присоединены к одному и тому же атому азота (как, например, в аммиаке), или атомы водорода могут быть присоединены к различным атомам азота. Подходящие сшивающие соединения включают, например, мочевину, алкиленмочевину, гуанидин (т.е. гуанидин, его соль или производное гуанидина), меламин, производное меламина, гуанамин, гуанилмочевину, гликолурил, аммиак, аддукт аммиака и формальдегида, аддукт аммиака и ацетальдегида, аддукт аммиака и бутиральдегида, аддукт аммиака и хлораля, глюкозамин, полиамин (например, полиэтиленимин, поливиниламин, полиэфиримин, полиэтиленамин, полиакриламид, хитозан, аминополисахариды), глицидиловые эфиры, изоцианаты, блокированные изоцианаты и их комбинации. Предпочтительно азотсодержащее сшивающее соединение выбрано из группы, состоящей из аммиака, мочевины, соединений алкиленмочевины, меламина, гуанидина, производных гуанидина, дициандиамида и их смесей.

В способе фосфониевое соединение и азотсодержащее сшивающее соединение реагируют согласно реакции конденсации с получением первого промежуточного полимера. В этой реакции конденсации несущие водород атомы азота в сшивающем соединении реагируют с гидроксиалкильными группами на фосфониевом соединении с образованием связи и отщеплением воды. Точная функциональная группа, полученная при реакции, будет изменяться в зависимости от природы используемого сшивающего соединения. Кроме того, поскольку азотсодержащее сшивающее соединение содержит по меньшей мере две связи азот-водород, сшивающее соединение может реагировать с по меньшей мере двумя гидроксиалкильными группами, при этом обеспечивая удлинение полимерной цепи. На этой стадии реакции фосфониевое соединение и азотсодержащее сшивающее соединение могут реагировать в любом подходящем количестве. Количества двух компонентов можно выражать через исходное массовое отношение двух компонентов. Согласно предпочтительному варианту осуществления фосфониевое соединение и сшивающее соединение находятся в композиции для обработки в исходном массовом отношении приблизительно 1:2 или более, приблизительно 1:1 или более, приблизительно 3:2 или более, приблизительно 2:1 или более или приблизительно 3:1 или более. Согласно другому предпочтительному варианту осуществления фосфониевое соединение и сшивающее соединение находятся в композиции для обработки в исходном массовом отношении фосфониевого соединения к сшивающему соединению приблизительно 10:1 или менее, приблизительно 9:1 или менее, приблизительно 8:1 или менее, приблизительно 7:1 или менее, приблизительно 6:1 или менее, приблизительно 5:1 или менее, приблизительно 4:1 или менее или приблизительно 3:1 или менее. Таким образом, согласно некоторым предпочтительным вариантам осуществления фосфониевое соединение и сшивающее соединение находятся в композиции для обработки в исходном массовом отношении фосфониевого соединения к сшивающему соединению от приблизительно 1:2 до приблизительно 10:1 (например, от приблизительно 1:2 до приблизительно 5:1), от приблизительно 1:1 до приблизительно 10:1 (например, от приблизительно 1:1 до приблизительно 8:1, от приблизительно 1:1 до приблизительно 6:1, от приблизительно 1:1 до приблизительно 5:1 или от приблизительно 1:1 до приблизительно 4:1), от приблизительно 3:2 до приблизительно 10:1 (например, от приблизительно 3:2 до приблизительно 8:1, от приблизительно 3:2 до приблизительно 4:1) или от приблизительно 2:1 до приблизительно 10:1 (например, от приблизительно 2:1 до приблизительно 8:1, от приблизительно 2:1 до приблизительно 6:1, от приблизительно 2:1 до приблизительно 5:1, от приблизительно 2:1 до приблизительно 4:1 или от приблизительно 2:1 до приблизительно 3:1). Как указано выше, можно использовать более одного азотсодержащего сшивающего соединения. Если используют несколько азотсодержащих сшивающих соединений, тогда вышеуказанные отношения относятся к общему количеству всех азотсодержащих сшивающих соединений.

Для ускорения реакции конденсации между фосфониевым соединением и сшивающим соединением смесь реагентов можно нагревать. Такое нагревание не всегда необходимо для достижения достаточной скорости реакции. Например, когда аммиак используют в качестве сшивающего соединения, нагревание не требуется. Время и повышенная температура, используемые на данной стадии, могут быть любой подходящей комбинацией времени и температуры, которая приводит к желаемой степени реакции фосфониевого соединения и сшивающего соединения. Подходящие температуры и время для данной стадии будут изменяться в зависимости от используемой печи и скорости, с которой теплота передается носителю, но подходящие условия могут находиться в диапазоне температур от приблизительно 149°C (300°F) до приблизительно 177°C (350°F), а время от приблизительно 1 минуты до приблизительно 3 минут.

После того как фосфониевое соединение и азотсодержащее сшивающее соединение прореагировали с образованием первого промежуточного полимера, первый промежуточный полимер подвергают действию основания Брэнстеда. Без ограничения какой-либо конкретной теорией считается, что атомы фосфора в промежуточном полимере находятся в равновесии между трехвалентным фосфором в фосфиновых фрагментах и четырехвалентным фосфором в фосфониевых фрагментах. Когда первый промежуточный полимер подвергают действию основания Брэнстеда, это равновесие смещается, и, по меньшей мере, часть атомов фосфора, находящихся в фосфониевых фрагментах в полимере, превращается в фосфиновые фрагменты. Эти фосфиновые фрагменты легче окисляются в фосфиноксидные фрагменты на следующей стадии(ях). Это дает в результате фосфорсодержащий полимер, содержащий относительно большое количество атомов фосфора в фосфиноксидных фрагментах, большее, чем ранее достигалось при помощи известных или обычных техник для получения этих полимеров. Эта стадия подвергания первого промежуточного полимера действию основания Брэнстеда перед окислением, как считается, уникальна для настоящего способа. Обычные способы получения подобных фосфорсодержащих полимеров вызывают окисление промежуточного полимера перед подверганием полимера действию основания Брэнстеда. В таких обычных способах полимер не подвергают действию окисляющего средства после того как его подвергли действию основания Брэнстеда. Таким образом, меньше атомов фосфора находятся в степени окисления, которую можно легко окислить до пятивалентного состояния, и, следовательно, полимеры, полученные этими обычными способами, содержат меньше атомов фосфора в фосфиноксидных фрагментах, чем полимеры настоящего изобретения. Обнаружение заявителями этого эффекта неожиданно и непредвиденно, поскольку стадия подвергания полимера действию основания Брэнстеда ранее рассматривалась просто как средство для нейтрализации кислоты, полученной на стадии окисления - никто не представлял, что она может превращать фосфорсодержащие фрагменты в полимере в состояние, которое является более легко окисляемым до желаемого пятивалентного, фосфиноксидного состояния.

Основание Брэнстеда, используемое на данной стадии, может представлять собой любое подходящее основание, но сильные основания, такие как щелочи, предпочтительны. Например, можно использовать гидроксид натрия (каустик), гидроксид калия (поташ), гидроксид кальция (известь) или любую их комбинацию. Основание Брэнстеда обычно обеспечивают в виде водного раствора, который наносят на промежуточный полимер или в который промежуточный полимер погружают. Основание Брэнстеда может содержаться в этом растворе в любом подходящем количестве, но предпочтительно концентрация основания достаточно большая, чтобы давать раствор с pH приблизительно 12 или больше (например, приблизительно 13 или больше или приблизительно 14). Предпочтительно первый промежуточный полимер подвергают действию основания Брэнстеда при условиях, достаточных для увеличения pH первого промежуточного полимера и/или среды, в которой первый промежуточный полимер содержится, до приблизительно 6 или более.

Затем второй промежуточный полимер (полимер, полученный вследствие подвергания первого промежуточного полимера действию основания Брэнстеда) подвергают действию окисляющего средства для окисления, по меньшей мере, части атомов фосфора во втором промежуточном полимере до фосфиноксидных фрагментов, при этом получая желаемый фосфорсодержащий полимер. Подходящие окисляющие средства включают, помимо прочего, кислород (например, газообразный кислород), пероксид водорода, перборат натрия, гипохлорит натрия, перкарбонат (например, перкарбонаты щелочных металлов), озон, надуксусную кислоту и их смеси или комбинации. Подходящие окисляющие средства также включают соединения, которые способны образовывать пероксид водорода или частицы пероксида, причем эти соединения можно использовать отдельно или в комбинации с любыми из окисляющих средств, перечисленных выше. Согласно предпочтительному варианту осуществления окисляющее средство выбирают из группы, состоящей из пероксида водорода, пербората натрия или гипохлорита натрия и их комбинаций, причем пероксид водорода особенно предпочтителен. Количество окислителя может изменяться в зависимости от фактически используемых материалов, но обычно окисляющее средство включено в раствор, содержащий приблизительно 5 масс. % или более, приблизительно 10 масс. % или более, приблизительно 15 масс. % или более, приблизительно 20 масс. % или более, приблизительно 25 масс. % или более или приблизительно 30 масс. % или более окисляющего средства.

После того как второй промежуточный полимер окислен, полученный фосфорсодержащий полимер предпочтительно дополнительно подвергают действию основания Брэнстеда. Это второе воздействие основания Брэнстеда может служить двум целям. Во-первых, оно нейтрализует, по меньшей мере, часть кислоты, которая образуется на стадии окисления. Если такую кислоту не нейтрализовать, она может с течением времени разрушать полимер или носитель, на который полимер нанесен. Во-вторых, второе воздействие основания Брэнстеда можно использовать при подготовке к второй стадии окисления, как описано ниже. Согласно этому второму сценарию воздействие основания Брэнстеда может превращать, по меньшей мере, часть любых оставшихся фосфониевых фрагментов в фосфиновые фрагменты, которые будут обеспечивать даже большую степень окисления атомов фосфора до желаемого пятивалентного, фосфиноксидного состояния. Эту дополнительную стадию можно проводить при помощи условий, описанных выше, для начальной стадии нейтрализации, проводимой с первым промежуточным полимером. Предпочтительно полимер подвергают действию основания Брэнстеда при условиях, достаточных для повышения pH полимера и/или среды, в которой полимер содержится, до приблизительно 6 или более.

Если фосфорсодержащий полимер подвергают действию основания Брэнстеда в течение дополнительного времени, как описано выше, полимер можно снова подвергать действию окисляющего средства для дополнительного окисления большего числа атомов фосфора в полимере до фосфиноксидных фрагментов. Эту стадию можно проводить, используя условия, описанные выше для начальной стадии окисления.

Если полимер подвергают второй стадии окисления, как описано выше, полимер можно снова подвергать действию основания Брэнстеда. Эту стадию можно проводить, используя условия, описанные выше для начальной стадии нейтрализации, проводимой с первым промежуточным полимером. Предпочтительно полимер подвергают действию основания Брэнстеда при условиях, достаточных для повышения pH полимера и/или среды, в которой полимер содержится, до приблизительно 6 или более.

Порядок стадий в способе может, в пределах некоторых параметров, отличаться от конкретного порядка, указанного выше. Например, согласно одному варианту осуществления первый промежуточный полимер можно сначала окислять, как описано выше, затем подвергать действию основания Брэнстеда, затем снова окислять и, наконец, снова подвергать действию основания Брэнстеда. Общим параметром для любого изменения стадий способа будет то, что полимер подвергают действию основания Брэнстеда, затем окисляют и снова подвергают действию основания Брэнстеда после окисления. Как обсуждалось выше, заявители считают, что подвергание действию основания Брэнстеда перед стадией окисления необходимо для превращения большей части фосфорсодержащих фрагментов в полимере в состояние, которое можно превратить в фосфиноксидные фрагменты на стадии окисления.

Условия, используемые в способе, описанном выше, предпочтительно дают фосфорсодержащий полимер, в котором приблизительно 75% или более атомов фосфора в полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII). Более предпочтительно приблизительно 80% или более атомов фосфора в полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII). Наиболее предпочтительно приблизительно 85% или более (например, приблизительно 90% или более) атомов фосфора в полимере находятся в фосфиноксидных фрагментах, соответствующих структуре, выбранной из группы, состоящей из формулы (X), формулы (XI) и формулы (XII).

На каждой из стадий нейтрализации, описанных выше (т.е. стадиях, на которых промежуточный полимер подвергают действию основания Брэнстеда), раствор, содержащий основание Брэнстеда, может необязательно дополнительно содержать поглощающее формальдегид соединение. Любое соединение, способное связывать формальдегид, можно использовать, такое как сульфит натрия. Без ограничения какой-либо конкретной теорией заявители считают, что наличие поглощающего формальдегид соединения приводит к превращению, по меньшей мере, некоторых фосфониевых фрагментов в фосфиновые фрагменты, которые можно затем окислить в фосфиноксидные фрагменты, как описано выше. Более конкретно, заявители считают, что фосфониевые фрагменты в промежуточном полимере реагируют с получением фосфинового фрагмента и высвобождением формальдегида и других побочных продуктов. Однако, даже при сильно основных условиях, используемых на описанных выше стадиях нейтрализации, равновесие этой реакции сильно смещено в сторону фосфониевого фрагмента. Другими словами, только относительно небольшое количество фосфониевых фрагментов будет превращаться в фосфиновые фрагменты перед тем, как реакция придет в равновесие, и превращение остановится. Заявители считают, что путем связывания формальдегида, который получается согласно этой реакции, формальдегид можно эффективно удалять из равновесной реакции. И путем расхода одного из продуктов в равновесной реакции равновесие можно сдвигать, что приводит к тому, что больше фосфониевых фрагментов превращается в фосфиновые фрагменты. Следовательно, считается, что будет большее число фосфиновых фрагментов, которые доступны для превращения в фосфиноксидные фрагменты на последующих стадиях окисления. Конечный результат будет представлять собой полимер, содержащий большую процентную концентрацию фосфиноксидных фрагментов, чем будет достигаться при помощи обычных способов получения.

После описанной выше стадии нейтрализации полученный фосфорсодержащий полимер можно промывать для удаления любых примесей и непрореагировавших материалов. Эту промывку можно проводить в любом подходящем растворителе или среде при условии, что среда не разрушает фосфорсодержащий полимер. Обычно полимер промывают в виде (например, проточной воде) пока pH воды не станет относительно нейтральным, например, pH от приблизительно 6 до приблизительно 8 или приблизительно 7.

Как коротко указано выше, фосфорсодержащий полимер согласно настоящему изобретению, как считается, особенно хорошо подходит для использования в качестве обработки для придания огнестойкости носителям, таким как текстильные материалы. При использовании в настоящем документе выражение «огнестойкий» относится к материалу, который медленно горит или является самозатухающим после удаления внешнего источника возгорания. Огнестойкость текстильных материалов можно измерять любым подходящим тестовым методом, таким как описанные в стандарте Национальной ассоциации пожарной безопасности (NFPA) 701 под названием «Стандартные способы испытаний на огнестойкость по распространению пламени в текстильных материалах и пленках», ASTM D6413 под названием «Стандартный тестовый метод на огнестойкость текстильных материалов (испытание в вертикальном положении)», NFPA 2112 под названием «Стандарт на огнезащитные костюмы для защиты производственного персонала от кратковременного воздействия пламени», ASTM F1506 под названием «Стандартные технические требования для огнестойких текстильных материалов для одежды для использования электриками для защиты от воздействия электрической дуги и связанных термических опасностей» и ASTM F1930 под названием «Стандартный тестовый метод для оценки огнезащитной одежды при имитации кратковременного воздействия пламени при помощи оборудованного датчиками манекена».

Таким образом, согласно другому варианту осуществления настоящее изобретение обеспечивает изделие, содержащее текстильный материал и фосфорсодержащий полимер согласно настоящему изобретению. Текстильный материал имеет по меньшей мере одну поверхность, а фосфорсодержащий полимер, описанный выше, находится на, по меньшей мере, части этой поверхности. Фосфорсодержащие полимеры, подходящие для использования в данном варианте осуществления настоящего изобретения, были описаны, и каждый из фосфорсодержащих полимеров, описанных в настоящем документе, можно использовать в данном варианте осуществления касательно изделия настоящего изобретения.

Изделие настоящего изобретения может содержать любое подходящее количество фосфорсодержащего полимера. Согласно предпочтительному варианту осуществления фосфорсодержащий полимер находится в изделии в количестве, которое обеспечивает приблизительно 0,5% или более (например, приблизительно 1% или более, приблизительно 1,5% или более, приблизительно 2% или более, приблизительно 2,5% или более, приблизительно 3% или более, приблизительно 3,5% или более, приблизительно 4% или более или приблизительно 4,5% или более) элементарного фосфора на основе массы необработанного текстильного материала. Согласно другому предпочтительному варианту осуществления фосфорсодержащий полимер находится в изделии в количестве, которое обеспечивает приблизительно 5% или менее (например, приблизительно 4,5% или менее, приблизительно 4% или менее, приблизительно 3,5% или менее, приблизительно 3% или менее, приблизительно 2,5% или менее, приблизительно 2% или менее, приблизительно 1,5% или менее или приблизительно 1% или менее) элементарного фосфора на основе массы необработанного текстильного материала. Предпочтительно фосфорсодержащий полимер находится в изделии в количестве, которое обеспечивает от приблизительно 1% до приблизительно 4%, от приблизительно 1% до приблизительно 3% или от приблизительно 1% до приблизительно 2,5% элементарного фосфора на основе массы необработанного текстильного материала.

Текстильный материал, используемый в данном варианте осуществления настоящего изобретения, может представлять собой любой подходящий текстильный материал. Текстильный материал обычно содержит ткань, образованную из одного или нескольких множеств или типов нитей. Текстильный материал может быть образован из одного множества или типа нити (например, ткань можно получать только из нитей, содержащих смесь целлюлозных волокон и синтетических волокон, таких как полиамидные волокна), или текстильный материал можно получать из нескольких множеств или различных типов нитей (например, ткань можно получать из первого множества нитей, содержащего целлюлозные волокна и полиамидные волокна, и второго множества нитей, содержащего специальное огнестойкое волокно).

Нити, используемые при получении текстильных материалов настоящего изобретения, могут представлять собой любой подходящий тип нити. Предпочтительно нити представляют собой пряжу. Согласно таким вариантам осуществления пряжа может быть получена из одного типа штапельного волокна (например, пряжа, полученная только из целлюлозных волокон, или пряжа, полученная только из специальных огнестойких волокон), или пряжа может быть получена из смеси двух или более различных типов штапельных волокон (например, пряжа, полученная из смеси целлюлозных волокон и термопластических синтетических штапельных волокон, таких как полиамидные волокна). Такую пряжу можно получить любым подходящим способом прядения, таким как кольцевое прядение, аэромеханическое прядение или пневмомеханический способ прядения. Согласно некоторым вариантам осуществления нити прядут при помощи способа кольцевого прядения (т.е. нити представляют собой пряжу кольцевого способа прядения).

Текстильные материалы настоящего изобретения могут быть любой подходящей структуры. Другими словами, нити, образующие текстильный материал, можно обеспечивать с любой подходящей сеточной структурой, которая дает ткань. Предпочтительно текстильные материалы обеспечивают с тканой структурой, такой как миткалевое переплетение, переплетение «рогожка», саржевое переплетение, атласное переплетение или сатинное переплетение. Подходящие миткалевые переплетения включают, помимо прочего, переплетения рипстоп, полученные введением с регулярными интервалами дополнительных нитей или укрепляющих нитей в основу, уток или как в основу, так и уток текстильного материала при получении. Подходящие саржевые переплетения включают как основонастилочное, так и уточнонастилочное саржевые переплетения, такие как 2/1, 3/1, 3/2, 4/1, 1/2, 1/3 или 1/4 саржевые переплетения. Согласно некоторым вариантам осуществления настоящего изобретения, например, когда текстильный материал образуется из двух или более множеств или различных типов нитей, нити располагаются в сеточной структуре, при которой одна из нитей главным образом расположена на одной поверхности текстильного материала. Другими словами, одна поверхность текстильного материала главным образом образована одним типом нити. Подходящие сеточные структуры или схемы, которые обеспечивают такой текстильный материал, включают, помимо прочего, атласные переплетения, сатинные переплетения и саржевые переплетения, в которых на одной поверхности ткани незаработанные нити утка и незаработанные нити основы различной длины.

Предпочтительно текстильный материал содержит целлюлозные волокна. При использовании в настоящем документе выражение «целлюлозные волокна» относится к волокнам, состоящим из или полученным из целлюлозы. Примеры подходящих целлюлозных волокон включают хлопок, район, льняную пряжу, джут, коноплю, ацетилцеллюлозу и их комбинации, смеси или композиции. Предпочтительно целлюлозные волокна включают хлопковые волокна.

Согласно вариантам осуществления текстильного материала, который содержит хлопковые волокна, хлопковые волокна могут быть любого подходящего вида. В общем, существует два типа хлопковых волокон, которые легко доступны для коммерческого использования в Северной Америке: сорт упланд (Gossypium hirsutum) и сорт пима (Gossypium barbadense). Хлопковые волокна, используемые как целлюлозные волокна в настоящем изобретении, могут представлять собой хлопковые волокна или сорта упланд, или сорта пима, или комбинацию, смесь или композицию из них. В общем, хлопковые волокна сорта упланд, которые составляют основную часть хлопка, используемого в швейной промышленности, имеют длины в диапазоне от приблизительно 0,875 дюйма до приблизительно 1,3 дюйма, тогда как менее употребительные волокна сорта пима имеют длины в диапазоне от приблизительно 1,2 дюйма до приблизительно 1,6 дюйма. Согласно предпочтительному варианту осуществления, по меньшей мере, некоторая часть хлопковых волокон, используемых в текстильном материале, представляют собой сорт пима, которые предпочтительны вследствие их большей, более однородной длины.

Согласно тем вариантам осуществления, в которых текстильный материал содержит целлюлозные волокна, целлюлозные волокна могут находиться в нитях, составляющих текстильный материал, в любом подходящем количестве. Например, согласно предпочтительным вариантам осуществления целлюлозные волокна могут составлять приблизительно 20 масс. % или более (например, приблизительно 30 масс. % или более) волокон, находящихся в одном из множеств или типов нити, используемых при получении текстильного материала. Согласно возможному предпочтительному варианту осуществления целлюлозные волокна могут составлять приблизительно 100 масс. % волокон, используемых при получении текстильного материала. Согласно некоторым другим предпочтительным вариантам осуществления нить может содержать нецеллюлозные волокна. Согласно таким предпочтительным вариантам осуществления целлюлозные волокна могут составлять от приблизительно 20 масс. % до приблизительно 100 масс. % (например, от приблизительно 30 масс. % до приблизительно 90 масс. %) волокон, находящихся в одном из множеств или типов нити, используемой при получении текстильного материала. Остальная часть нити может состоять из любого подходящего нецеллюлозного волокна или комбинации нецеллюлозных волокон, таких как термопластические синтетические волокна и специальные огнестойкие волокна, обсуждаемые ниже.

Согласно тем вариантам осуществления, в которых текстильный материал содержит целлюлозные волокна, целлюлозные волокна могут находиться в текстильном материале в любом подходящем количестве. Например, согласно некоторым вариантам осуществления целлюлозные волокна могут составлять приблизительно 15 масс. % или более, приблизительно 20 масс. % или более, приблизительно 25 масс. % или более, приблизительно 30 масс. % или более или приблизительно 35 масс. % или более волокон, находящихся в текстильном материале. Хотя включение целлюлозных волокон может улучшать удобство текстильного материала (например, улучшать свойства обработки и влагопоглотительные свойства), использование исключительно целлюлозных волокон может отрицательно влиять на прочность текстильного материала. Следовательно, может быть желательным использование других волокон (например, синтетических волокон) в комбинации с целлюлозными волокнами для достижения желаемого уровня прочности. Таким образом, согласно таким вариантам осуществления целлюлозные волокна могут составлять приблизительно 95 масс. % или менее или приблизительно 90 масс. % или менее волокон, находящихся в текстильном материале. Более конкретно, согласно некоторым вариантам осуществления целлюлозные волокна могут составлять от приблизительно 15 масс. % до приблизительно 95 масс. %, от приблизительно 20 масс. % до приблизительно 95 масс. %, от приблизительно 25 масс. % до приблизительно 95 масс. %, от приблизительно 30 масс. % до приблизительно 95 масс. % или от приблизительно 30 масс. % до приблизительно 90 масс. % волокон, находящихся в текстильном материале.

Согласно некоторым вариантам осуществления настоящего изобретения одна или несколько нитей в текстильном материале могут содержать термопластические синтетические волокна. Например, нить может содержать смесь целлюлозных волокон и термопластических синтетических волокон. Эти термопластические синтетические волокна обычно включены в текстильный материал для повышения его стойкости к, например, промышленным условиям стирки. В частности, термопластические синтетические волокна, как правило, довольно стойкие к истиранию и жестким условиям стирки, используемым в промышленном стиральном оборудовании, и их включение в, например, содержащую целлюлозное волокно пряжу может увеличивать стойкость этих нитей к таким условиям. Эта повышенная прочность нити в свою очередь приводит к повышенной прочности текстильного материала. Подходящие термопластические синтетические волокна включают, помимо прочего, полиэфирные волокна (например, поли(этилентерефталатные) волокна, поли(пропилентерефталатные) волокна, поли(триметилентерефталатные) волокна, поли(бутилентерефталатные) волокна и их смеси), полиамидные волокна (например, нейлон 6 волокна, нейлон 6,6 волокна, нейлон 4,6 волокна и нейлон 12 волокна), поливинилспиртовые волокна и их комбинации, смеси или композиции.

Согласно тем вариантам осуществления, в которых текстильный материал содержит термопластические синтетические волокна, термопластические синтетические волокна могут находиться в одном из множеств или типов нити, используемых при получении текстильного материала, в любом подходящем количестве. Согласно некоторым предпочтительным вариантам осуществления термопластические синтетические волокна составляют приблизительно 65 масс. % или менее, приблизительно 60 масс. % или менее или приблизительно 50 масс. % или менее волокон, находящихся в одном из множеств или типов нити, используемых при получении текстильного материала. Согласно некоторым предпочтительным вариантам осуществления термопластические синтетические волокна составляют приблизительно 5 масс. % или более или приблизительно 10 масс. % или более волокон, находящихся в одном из множеств или типов нити, используемых при получении текстильного материала. Таким образом, согласно некоторым предпочтительным вариантам осуществления термопластические синтетические волокна составляют от приблизительно 0 масс. % до приблизительно 65 масс. % (например, от приблизительно 5 масс. % до приблизительно 65 масс. %), от приблизительно 5 масс. % до приблизительно 60 масс. % или от приблизительно 10 масс. % до приблизительно 50 масс. % волокон, находящихся в одном из множеств или типов нити, используемых при получении текстильного материала.

Согласно одному предпочтительному варианту осуществления текстильный материал содержит множество нитей, содержащих смесь целлюлозных волокон и синтетических волокон (например, синтетических штапельных волокон). Согласно данному варианту осуществления синтетические волокна могут быть любыми из описанных выше, причем полиамидные волокна (например, полиамидные штапельные волокна) особенно предпочтительны. Согласно такому варианту осуществления целлюлозные волокна составляют от приблизительно 30 масс. % до приблизительно 90 масс. % (например, от приблизительно 40 масс. % до приблизительно 90 масс. %, от приблизительно 50 масс. % до приблизительно 90 масс. %, от приблизительно 70 масс. % до приблизительно 90 масс. % или от приблизительно 75 масс. % до приблизительно 90 масс. %) волокон, находящихся в нити, а полиамидные волокна составляют от приблизительно 10 масс. % до приблизительно 50 масс. % (например, от приблизительно 10 масс. % до приблизительно 40 масс. %, от приблизительно 10 масс. % до приблизительно 35 масс. %, от приблизительно 10 масс. % до приблизительно 30 масс. % или от приблизительно 10 масс. % до приблизительно 25 масс. %) волокон, находящихся в нити.

Согласно тем вариантам осуществления, в которых текстильный материал содержит термопластические синтетические волокна, термопластические синтетические волокна могут находиться в текстильном материале в любом подходящем количестве. Например, согласно некоторым вариантам осуществления термопластические синтетические волокна могут составлять приблизительно 1 масс. % или более, приблизительно 2,5 масс. % или более, приблизительно 5 масс. % или более, приблизительно 7,5 масс. % или более или приблизительно 10 масс. % или более волокон, находящихся в текстильном материале. Термопластические синтетические волокна могут составлять приблизительно 40 масс. % или менее, приблизительно 35 масс. % или менее, приблизительно 30 масс. % или менее, приблизительно 25 масс. % или менее, приблизительно 20 масс. % или менее или приблизительно 15 масс. % или менее волокон, находящихся в текстильном материале. Более конкретно, согласно некоторым вариантам осуществления термопластические синтетические волокна могут составлять от приблизительно 1 масс. % до приблизительно 40 масс. %, от приблизительно 2,5 масс. % до приблизительно 35 масс. %, от приблизительно 5 масс. % до приблизительно 30 масс. % (например, от приблизительно 5 масс. % до приблизительно 25 масс. %, от приблизительно 5 масс. % до приблизительно 20 масс. % или от приблизительно 5 масс. % до приблизительно 15 масс. %) или от приблизительно 7,5 масс. % до приблизительно 25 масс. % (например, от приблизительно 7,5 масс. % до приблизительно 20 масс. % или от приблизительно 7,5 масс. % до приблизительно 15 масс. %) волокон, находящихся в текстильном материале.

Как указано выше, некоторые варианты осуществления текстильного материала настоящего изобретения содержат нити, содержащие специальные огнестойкие волокна. При использовании в настоящем документе выражение «специальные огнестойкие волокна» относится к синтетическим волокнам, которые вследствие химического состава материала, из которого они получены, характеризуются огнестойкостью без необходимости в дополнительной огнестойкой обработке. Согласно таким вариантам осуществления специальные огнестойкие волокна могут представлять собой любые подходящие специальные огнестойкие волокна, такие как полиоксадиазольные волокна, полисульфонамидные волокна, поли(бензимидазольные) волокна, поли(фениленсульфидные) волокна, мета-арамидные волокна, пара-арамидные волокна, полипиридобисимидазольные волокна, полибензилтиазольные волокна, полибензилоксазольные волокна, меламинформальдегидные полимерные волокна, фенолформальдегидные полимерные волокна, окисленные полиакрилонитрильные волокна, полиамидимидные волокна и их комбинации, смеси или композиции. Согласно некоторым вариантам осуществления специальные огнестойкие волокна предпочтительно выбирают из группы, состоящей из полиоксадиазольных волокон, полисульфонамидных волокон, поли(бензимидазольных) волокон, поли(фениленсульфидных) волокон, мета-арамидных волокон, пара-арамидных волокон и их комбинаций, смесей или композиций.

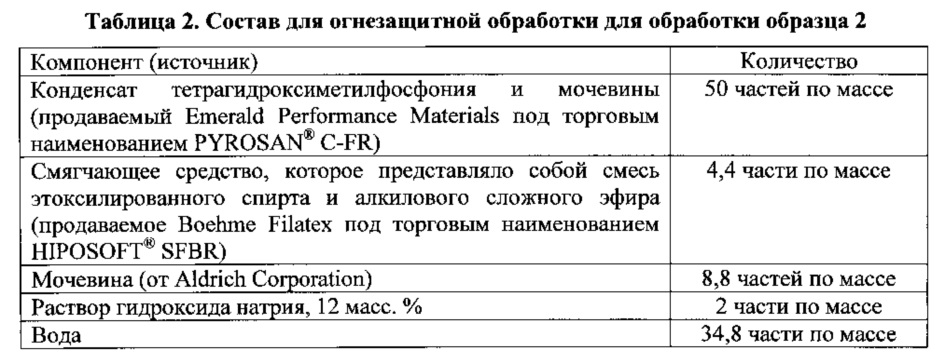

Специальные огнестойкие волокна могут находиться в одном из множеств или типов нити, используемых при получении текстильного материала в любом подходящем количестве. Например, согласно некоторым вариантам осуществления специальные огнестойкие волокна могут составлять приблизительно 100 масс. % волокон, находящихся в одном из множеств или типов нити, используемых при получении текстильного материала. Согласно тем вариантам осуществления, в которых текстильный материал содержит нить, содержащую смесь целлюлозных волокон и специальных огнестойких волокон, специальные огнестойкие волокна могут составлять приблизительно 5 масс. % или более, приблизительно 10 масс. % или более, приблизительно 20 масс. % или более, приблизительно 30 масс. % или более, приблизительно 40 масс. % или более или приблизительно 50 масс. % или более волокон, находящихся в нити. Таким образом, согласно таким вариантам осуществления специальные огнестойкие волокна могут составлять от приблизительно 5 масс. % до приблизительно 95 масс. % или от приблизительно 10 масс. % до приблизительно 65 масс. % волокон, находящихся в нити. Более предпочтительно, согласно такому варианту осуществления специальные огнестойкие волокна могут составлять от приблизительно 20 масс. % до приблизительно 50 масс. % волокон, находящихся в нити.