Устройство для непрерывной обработки пленочного материала - SU1039438A3

Код документа: SU1039438A3

Чертежи

Описание

изобретение относится к полимерному машиностроению, в частности к устройств 1м для непрерывной обработк пленочного материала из пластмасс, например из поливинилхлоридной смолы низкотемпературной плазмой.

Известно устройство для обработки поверхности полимерных материалов коронным разрядом, содержащее рабочую камеру с установленными в ней электродами и входн лми и выходными каналами для полимерного материала 1

Недостатком известного устройства является нестабильный процесс активации поверхности полимерного материала из-за подсоса воздуха в камеру активации.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для непрерывной обработки пленочного материала, содержащее рабочую камеру с отверстиями на торцовых стенках для входа и выхода материала, закрепленные на боковой, стенке катод в виде установленного на валу перпендикулярно направлению движения пленки с возможностью вращения барабана и смонтированный параллельно оси катода стержнеобразный анод, узел подачи электроэнергии к катоду и аноду и направляющие ролики 2 .

Недостаток данного устройства состоит в том, что в нем невозможно осуществить плазменную обработку при пониженном давлении, в результате которой у обрабатываемой полимерной пленки появляется ряд полезных свойств, таких как сродство к воде, пониженное аккумулирование статического электричества на поверхности, повышенная способность печати, if уменьшенное склеивание и адгезивное слипан 1е поверхностей, устойчивость к износу и др.

Цель изобретения - раоиирение технологических возможностей устройства за счет обработки пленочного материала низкотемпературной плазмой плазменного газа при пониженном давлении.

Поставленная цель достигается тем что устройство для непрерывной обработки пленочного материала, содержащее рабочую камеру с отверстиями на торцовых стенках для входа ивыхода материала, закрепленные на боковой стенке катод в виде установленного на валу перпендикулярно направлению движения пленки с возможностью вращения барабана и смонтированный параллельно оси катода стрежне обратный анод, узел подачи электроэнергии к катоду и аноду и направляюйие ролики, снабжено передней и задней подготовительными вакуумными камерами, одним концом соединенными

с рабочей камерой, а другим - с атмо:ферой и выполненными по меньшей мере из двух уплотнительных камер, каждая ИЗ которых снабжена парой вертикально расположенных по отношению друг к другу уплотнительных роликов, узло вакуумирования рабочей камеры и подготовительных вакуумных камер и узло синхронного вращения катода и уплотнительных роликов.

Кроме того, узел вакуумирования ;выполнен в виде вакуумных линий, сообща .ющих вакуумные насосы с рабочей камерой и с расположенными симметрично относительно рабочей камеры и попарно соединенными уплотнительными камерами передней и задней подготовительных вакуумных камер.

Узел синхронного вращения выполнен в виде приводного трансмиссонного вала для передачи ведущего усилия катоду и уплотнительным роликам.

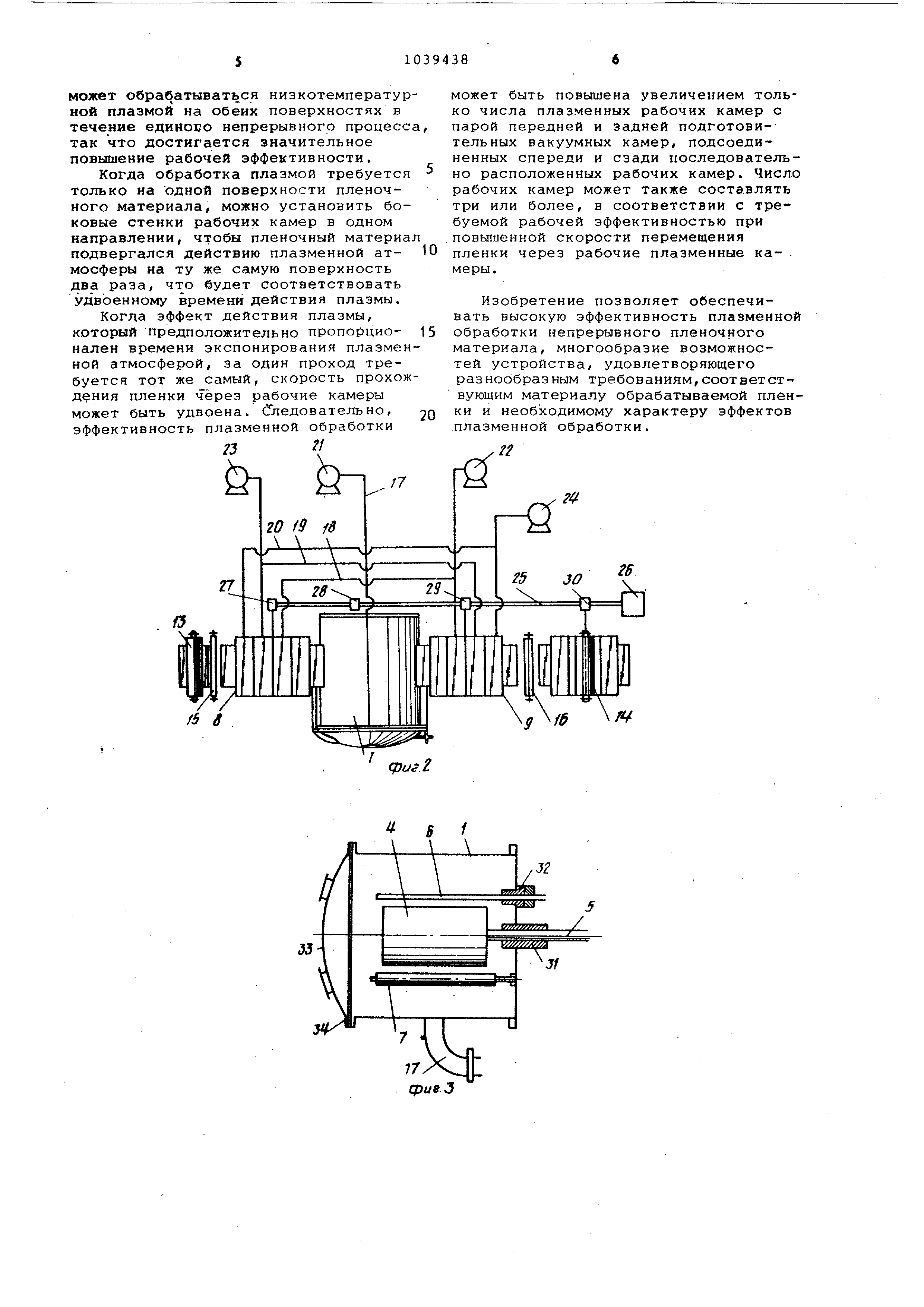

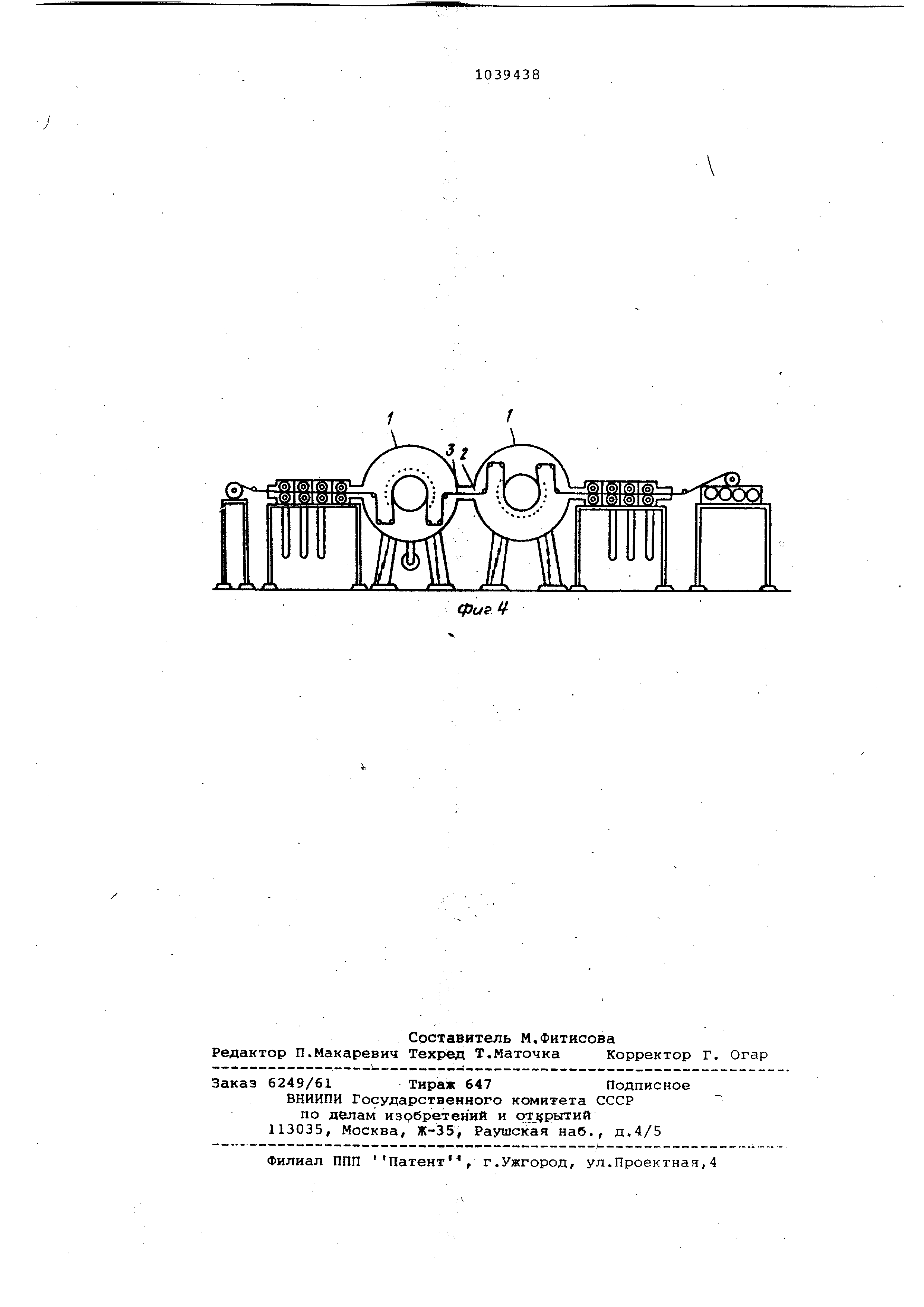

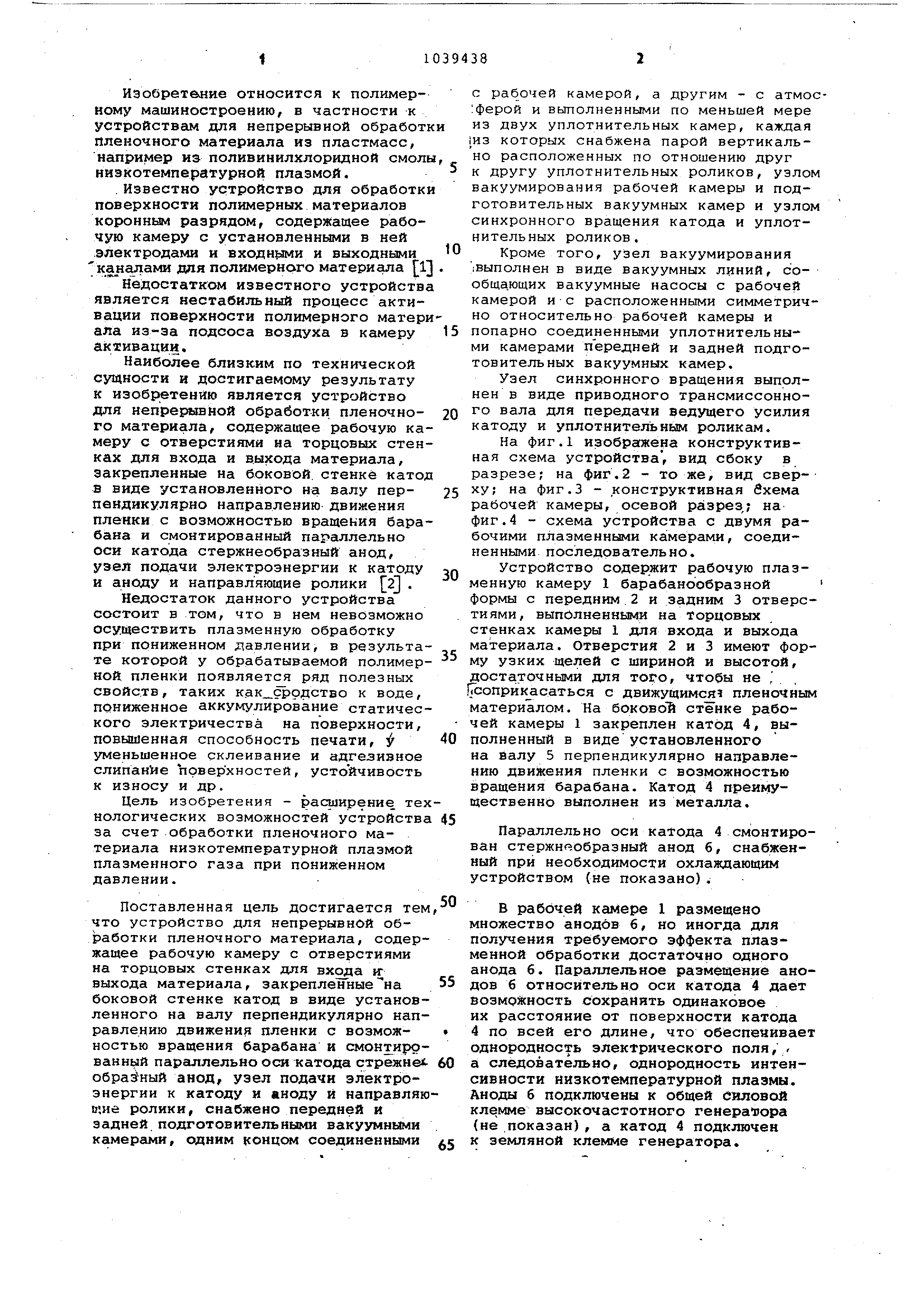

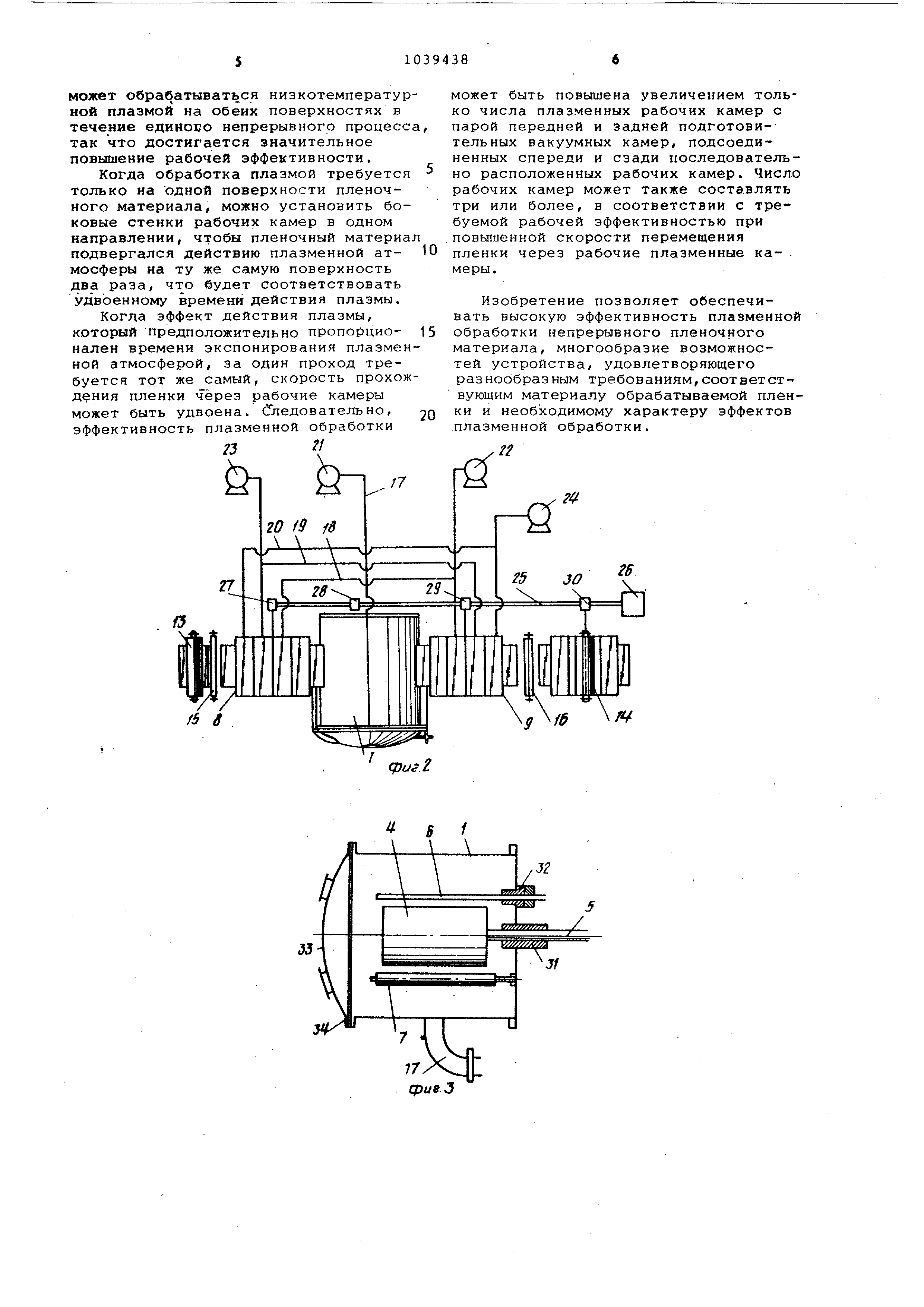

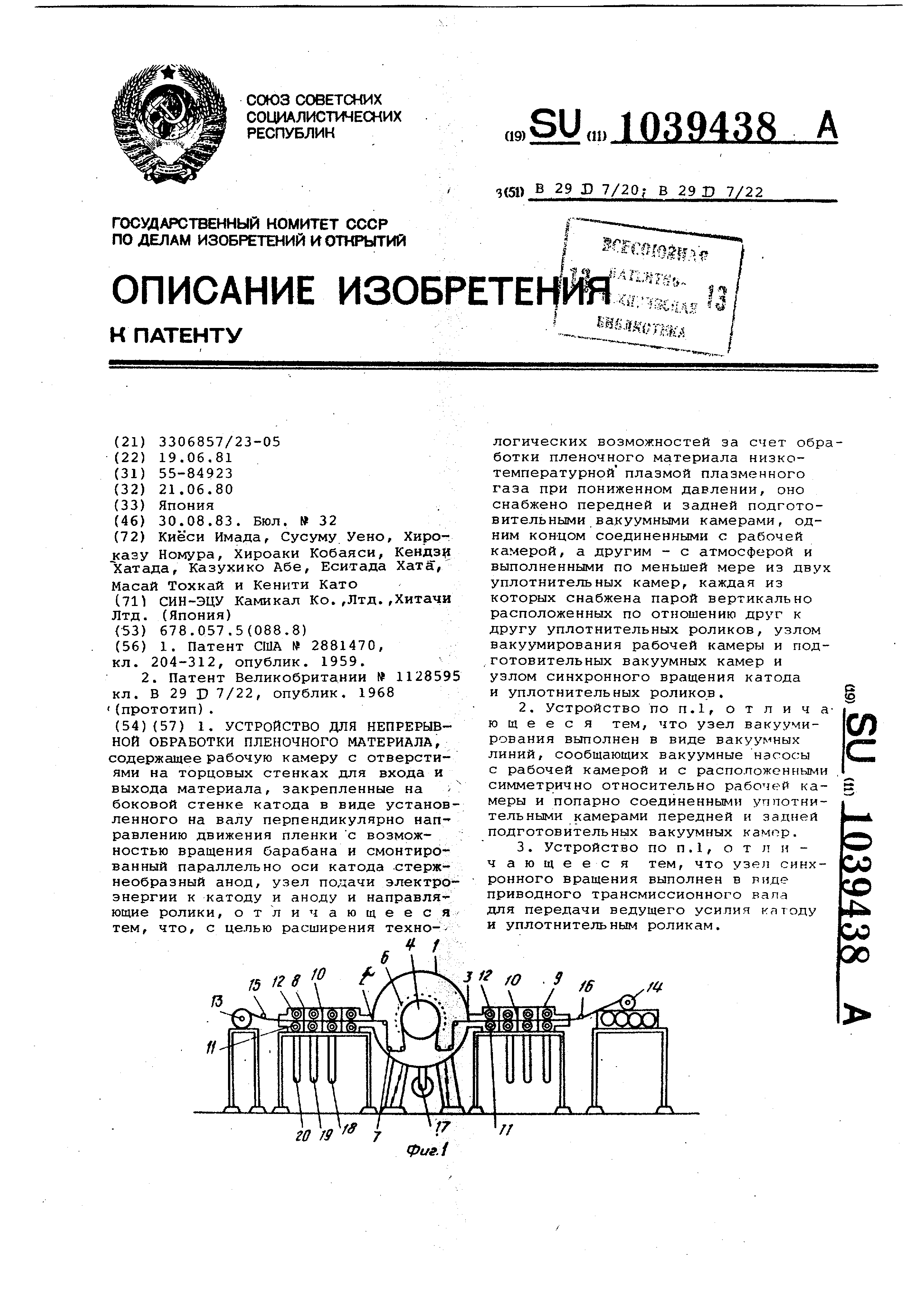

На фиг.1 изображена конструктивная схема устройства , вид сбоку в разрезе; на фиг.2 - то же, вид сверху; на фиг.3 - конструктивная Йхема рабочей камеры, осевой разрез,; на фиг.4 - схема устройства с двумя рабочими плазменными ка мерами, соединенными последовательно.

Устройство содержит рабочую плазменную камеру 1 барабанообразной формы с передним.2 и задним 3 отверстиями , выполненными на торцовых стенках камеры 1 для входа и выхода материала. Отверстия 2 и 3 имеют форму узких щелей с шириной и высотой, достаточными для того, чтобы не i Тсоприкасаться с движущимся пленочны материалом. На боковой рабочей камеры 1 закреплен катод 4, выполненный в виде установленного на валу 5 перпендикулярно направлению движения пленки с возможностью вращения барабана. Катод 4 преимущественно выполнен из металла.

Параллельно оси катода 4 смонтирован стержнеобразный анод 6, снабженный при необходимости охлаждающим устройством (не показано).

В рабочей камере 1 размещено множество анодов 6, но иногда для получения требуемого эффекта плазменной обработки достаточно одного анода 6. Параллельное размещение анодов б относительно оси катода 4 дает возможность сохранять одинаковое их расстояние от поверхности катода 4 по всей его длине, что обеспечивае однородность электрического поля, а следовательно, однородность интенсивности низкотемпературной плазмы. Аноды б подключены к общей силовой клемме высокочастотного генератора (не показан), а катод 4 подключен к земляной клемме генератора. Для подачи материала в рабочей к мере 1смонтированы направляющие ролики 7. Для вакуумного уплотнения раОочё камеры 1 устройство снабжено передней 8 и задней 9 подготовительными вакуумными камерами, одним концом :. соединенными с рабочей камерой 1, а другим - с атмосферой. Передняя и задняя подготовительные вакуумные, камеры 8 и 9 разделены перегородкам 10 по меньшей мере на две уплотни-, тельные камеры. Устройство (фиг. 1 и 2) включает в себя четыре уплотни тель ные камеры в каждой из подготрвительных вакуумных камер 8 и 9. Уплотнительные камеры снабжены парой вертикально расположенных по отношению друг к другу уплотнитель ных роликов 11 и 12. Для разме щения и перемотки пленочного материала служат подающая и приемная бобины 13 и 14 и натяжные ролики 15 и 16. Рабочая камера 1 и уплотнительные камеры-в подготовительных вакуумных камерах 8 и 9 вакуумируются каждая отдельным вакуумным ндсосом. На фи1.2 изображено выполнение узла вакуумирования в виде вакуумных линий 17-20, сообщающих вакуумные насосы 21-24 с рабочей камерой 1 И с расположенными симметрично относительно рабочей камеры 1 и попарно соединенными уплотнительными камерами передней 8 и задней 9 подготовитель ных вакуумных: камер. Синхронйое вращение катода 4, уплотнительных роликов 11 и 12, а также приемной бобины 14 обеспечийа ется общим линейным валом 25,приво .димым во вращение двигателем 26 f трансмиссиями 27 для уплотнительных роликов 11 ri 12 в передней подготовйт ел ной вакуумной камере 8,28 - .цля кафод 4 в рабочей камере 1, 29 - для упло нителйных роликов 11 и 12.в задней подготов.ительной вакуумной камере 9 и 30 - для приемной бобины 14. Подающая бобина1 13 и натяжные ролики 15 и 16 смонтированы с воэмож ностью свободного вращения. Вал 5 (фиг.З) закреплен на боково стенке рабочей .камеры 1 посредствш уплотнения 31, а аноды б электрическ изолированы изолятором 32.ПрЬФивоположная боковая стенка 33 выполнена съемной с уплотнительным фланцем 34v

Устройство работает -следующим образом .

Пленочный материал с подающей бобины 13 захватывается парой уплотнительных роликов 11 и 12 в передней подготовительной вакуумной камере .8 и вводится в рабочую плазменную камеру 1, направляемый группой направляющих роликои 7 через переднее отПленочный материал., проходящий через эти камеры, сначала подвергается действию плазменной атмосферы

на одну его поверхность в первой рабочей камере, а затем вводится во вторую рабочую камеру, где действии плазменной атмосферы подвергается другая поверхность пленочного, материала .Таким образом,пленочный мaтepиaлf верстие 2, непосредствейно соприка саясь с поверхностью вращающегося катода 4. Поверхность пленочного материала, не соприкасающаяся с поверхностью катода 4, подвергается действяю низкотемпературной плазмы, генерируемой в пространстве между катодом 4 и анодом б, непрерывно по , мере вращения катода 4. Повергнутый .плазменной обработкё Пленочный материал, направляемый группой направляющих роликов 7, выводится через заднее отверстие 3 и заднюю подготовительнуто вакуумную камеру 9-В атмосферу, также захватываясь парой уплотнительных роликов 11 и 12, и наматывается на приемную бобину 14. Уплотнительные камеры передней и задней подготовительных вакуумных камер € к 9 рассчитаны таким образом, чтобы не позволить войти воздуху в рабочую камеру 1, т.е. давление в крайних камерах примерно равно атмосферному давлению, а давление во внутренних уплотнительных-камерах, прилегающих к рабочей камере 1, примерно равно давлениюг.в плазменной рабочей камере 1. Плавное перемещение пленочного материала через устройство управляется синхронизированйым вращением катода 4 и уплотнительлых роликов 11 и 12. Возможен вариант, когда пленочный материал, ПРОИЗВОДИМЫЙ каландрирую- . щей или шприц-машиной, йеп.осредственно поступающий с йай1ины, вводится в переднюю подготовительную вакуумную камеру 8.. В рабочей камере 1 съемная крышка снимается для облегчения заправки пленочонго материала, а также для чистки внутренней поверхности рабочей камеры 1, электродов и направляющих роликов 7. При последовательной обработке низкотемпературной плазмой верхней и нижней поверхностей пленочного материала путем использования двух рабочих плазменных камер 1 одинаковой конструкции, соединенных последовательно {фиг.4) боковые стенки рабочих камер, подаерживающие соответствующие электроды и направляющие ролики 7, устанавливаются на корпусах камер с поворотом на 180 относительно друг . может обрабатываться низкотемператур ной плазмой на обеих поверхностях в течение единого непрерывного процесс так что достигается значительное повышение рабочей эффективности. Когда обработка плазмой требуется только на одной поверхности пленочного материала, можно установить бо ковые стенки рабочих камер в одном направлении, чтобы пленочный материа подвергался действию плазменной атмосферы на ту же самую поверхность два раза, что будет соответствовать удвоенному времени действия плазмы. Когда эффект действия плазмы, который предположительно пропорционален времени экспонирования плазме ной атмосферой, за один проход требуется тот же самый, скорость прохо дения пленки через рабочие камеры может быть удвоена. Следовательно, эффективность плазменной обработки Л / может быть повышена увеличением только числа плазменных рабочих камер с парой передней и задней подготовительных вакуумных камер, подсоединенных спереди и сзади последовательно расположенных рабочих камер. Число рабочих камер может также составлять три или более, в соответствии с требуемой рабочей эффективностью при повышенной скорости перемещения пленки через рабочие плазменные камеры . Изобретение позволяет обеспечивать высокую эффективность плазменной обработки непрерывного пленочного материала, многообразие возможностей устройства, удовлетворяющего разнообразным требованиям,соответствующим материалу обрабатываемой пленки и необходимому характеру эффектов плазменной обработки. 1Г

Реферат

1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ПЛЕНОЧНОГО МАТЕРИАЛА, содержащее рабочую камеру с отверстиями на торцовых стенках для входа и выхода материала, закрепленные на боковой стенке катода в виде установ ленного на валу перпендикулярно направлению движения пленки с возможностью вращения барабана и смонтированный параллельно оси катода -стержнеобразный анод, узел подачи электро энергии к катоду и аноду и направляющие ролики, отличающеес я тем, что, с целью расширения техно-логических возможностей за счет обра ботки пленочного материала низкотемпературной плазмой плазменного газа при пониженном давлении, оно снабжено передней и задней подготовительными вакуумными камерами, одним концом соединенными с рабочей камерой, а другим - с атмосферой и выполненными по меньшей мере из двух уплотнительных камер, каждая из которых снабжена парой вертикально расположенных по отношению друг к другу уплотнительных роликов, узлом вакуумирования рабочей камеры и подготовительных вакуумных камер и узлом синхронного вращения катода и уплотнительных роликов. 2.Устройство по П.1, отличающееся тем, что узел вакуумирования выполнен в виде вакуумных линий, сообщающих вакуумные насосы с рабочей камерой и с расположенными симметрично относительно рабочей камеры и попарно соединенными уппотнительными камерами передней и задней подготовительных вакуумных кампр. 3.Устройство по п.1, о т л и чающееся тем, что узел синхронного вращения выполнен в виде приводного трансмиссионного вала для передачи ведущего усилия катоду и уплотнительным роликам.

Комментарии