Композиция и способ для обработки волокнистого материала - RU2439233C2

Код документа: RU2439233C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции, включающей в себя по меньшей мере два полимера и хелатирующий агент, и способу для обработки волокнистого материала, в особенности целлюлозного волокнистого материала, в присутствии по меньшей мере двух полимеров и хелатирующего агента. Композиция может применяться в качестве средства при перекисной отбелке целлюлозы, древесной массы, химико-механической массы и облагороженной макулатурной массы, а также для обработки при очищении от краски рециклированных волокон и при щелочно-перекисной отбелке древесной массы, целлюлозы, химико-механической массы и облагороженной макулатурной массы. Кроме того, композиция может применяться при очищении от краски волокон из вторичного сырья. Композиция частично или полностью заменяет силикат в качестве стабилизатора, особенно при обработке древесной массы и облагороженной макулатурной массы. Настоящее изобретение также относится к способу отбелки целлюлозного волокнистого материала перекисным соединением в водно-щелочной среде путем использования указанной композиции.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Хорошо известно, что для удаления ионов вредных металлов, то есть, как правило, ионов таких переходных металлов, как железо и марганец, при предварительной обработке перед отбелкой целлюлозной массы перекисным соединением, таким как перекись водорода, перуксусная кислота или кислота Каро, могут использоваться хелатирующие агенты. При щелочно-перекисной отбелке древесной массы, при отбелке облагороженной макулатурной массы (DIP), полученной из переработанной макулатуры, и при очищениии от краски переработанной макулатуры могут добавляться жидкое стекло (силикат щелочного металла) и хелатирующий агент.

Поскольку общепринятые хелатирующие агенты, такие как полиаминополикарбоксилаты, например этилендиаминтетрауксусная кислота ЭДТК (EDTA) и диэтилентриаминпентауксусная кислота ДТПА (DTPA), а также соответствующие производные метиленфосфоновой кислоты и полиаминов, являются небиодеградируемыми веществами либо обладают низкой биодеградацией, целью является снижение использования общепринятых хелатирующих агентов при предварительной обработке или в качестве агентов для обработки.

Растворы силикатов щелочных металлов, обычно называемые жидким стеклом, используют для стабилизации растворов перекиси водорода, применяемых при щелочно-перекисной отбелке древесной массы.

Жидкое стекло само по себе или вместе с перекисью используется при очищении от краски переработанной бумаги. Иногда облагороженную макулатурную массу также отбеливают с помощью щелочно-перекисного раствора.

Опубликованы данные об использовании жидкого стекла при щелочно-перекисной отбелке целлюлозы, однако такой способ не может быть использован в промышленном масштабе, поскольку силикат может привести к очень серьезным проблемам, вызванным осаждением. Другим недостатком, связанным с использованием жидкого стекла, является тот факт, что когда белильные жидкости рециклизуют и в конечном итоге подают в котел-регенератор, где после концентрирования сжигают так называемый черный щелок от варочного процесса, силикат будет вызывать сильное солеотложение и тем самым снижать теплопередачу в котле-регенераторе, что в наихудшем случае может привести к взрыву котла-регенератора. Кроме того, известно, что силикаты нарушают работу известеобжигательной печи. Это же относится и к случаю, когда механическая или химико-механическая установка объединена с целлюлозным комбинатом таким образом, что сточные воды, содержащие силикаты, направляются в цикл восстановления целлюлозного комбината. Кроме того, если у комбината по производству химико-термомеханической древесной массы (СТМР) имеется собственная установка для выпаривания, отложения силикатов будут доставлять неприятности, поскольку они осаждаются на узле выпарки, снижая теплопроводность.

Если силикаты, например, унесенные с водой, попадут в процесс получения бумаги, они нарушат процесс изготовления бумаги, к примеру, за счет осаждения на горячей поверхности, приводящего к образованию дыр в бумажном рулоне и тому подобному.

Известно, что перекись водорода будет достаточно быстро разлагаться в щелочной среде в присутствии ионов переходных металлов. В целлюлозной массе из таких ионов наиболее часто встречаются железо и марганец. Ион меди также является крайне неблагоприятным для щелочной перекиси водорода, однако, как правило, он может попасть в технологический процесс только через посредство используемой технической воды.

Кроме того, известно, что железо начнет осаждаться уже при величине рН ниже 7, сначала в коллоидной форме. Образовавшиеся гидроксиды, гидроокиси железа и т.п. являются каталитически более активными, чем ионы железа. Марганец также может по меньшей мере частично присутствовать в осажденной форме, однако требуется, чтобы в присутствии перекиси водорода марганец был в растворенном виде.

Теории действия жидкого стекла различны, но одна из теорий заключается в том, что жидкое стекло будет дезактивировать каталитическую поверхность "осадков" ионов железа и других тяжелых металлов. Во избежание отрицательного воздействия ионов марганца в процесс отбелки зачастую вводят хелатирующий агент либо древесную массу преварительно обрабатывают хелатирующим агентом. Наиболее известными хелатирующими агентами являются EDTA и DTPA, принадлежащие к группе полиаминополикарбоксилатов. Также могут быть использованы соответствующие фосфонаты, EDTMPA и DTPMPA, однако они являются значительно более дорогостоящими, чем полиаминополикарбоксилаты. К их неодостаткам также относится и то, что они содержат фосфор, являющийся нежелательным компонентом в условиях, когда экологические стандарты становятся все более и более жесткими.

При очищении от краски макулатуры жидкое стекло выполняет также и другие функции, например жидкое стекло улучшает отделение краски, оно будет диспергировать краску и выступать в роли буферного агента, поддерживающего постоянную величину рН. Таким образом, полезной была бы также и частичная замена жидкого стекла, что в то же время привело бы к снижению проблем с осадками, вызванных использованием жидкого стекла.

В соответствии с вышесказанным существует необходимость в частичной или полной замене жидкого стекла (силикатов) в процессах щелочно-перекисной отбелки и процессах варки целлюлозы, в которых используется жидкое стекло, например, при щелочно-перекисной отбелке древесной массы и облагороженной макулатурной массы, а также при очищении от краски перерабатываемой бумаги. Имеются предложения использовать фосфонаты, но их следует использовать в достаточно высоких дозах и тогда по-прежнему будет оставаться проблема присутствия фосфора в сточных водах. Поскольку известные фосфонаты являются небиодеградируемыми веществами, проведено немало исследований относительно их неблагоприятного воздействия на перемещение тяжелых металлов, например, из осадочных отложений в водотоки. В случае использования фосфонатов их доза должна быть уменьшена.

В патентном документе Японии JP 1266295 (опубликованном 24 октября 1989 г.) описан способ предварительной обработки при белении древесной массы перекисью водорода в щелочных условиях в присутствии силиката натрия с добавлением при предварительной обработке 0,05-1 мас.% (на основании сухой массы) сополимера 3-аллилокси-2-гидроксипропансульфоновой кислоты (AHPS) и (мет)акриловой кислоты.

В соответствии с заявкой на патент Японии JP 1148890 (опубликованной 12 июля 1989 г.) полимер того же вида в количестве 0,05-1 мас.% (на основании сухой массы) используют вместо, например, DTPA при щелочно-перекисной отбелке. В патентном документе JP 1148890 представлены отбеливающие характеристики ряда различных сополимеров акриловой кислоты и AHPS и приведено сравнение, например, с характеристиками DTPA.

В обеих заявках на патент JP исследованные количества были достаточно большими, поскольку обычно хелатирующие агенты используют в количестве от 0,5 до 2 кг на 1 т древесной массы, в пересчете на 100% натриевую соль.

В патентном документе ЕР 0814193 раскрыт не содержащий силиката стабилизирующий агент для перекисной отбелки, включающий в себя а) первый компонент, выбранный из гомополимеров альфа-гидроксиакриловой кислоты и сополимеров альфа-гидроксиакриловой кислоты с другими сомономерами, и водорастворимых солей и полилактонов упомянутых выше гомо- или сополимеров в комбинации с b) вторым компонентом, выбранным из гомополимеров и сополимеров акриловой кислоты, метакриловой кислоты и малеиновой кислоты, сополимеров по меньшей мере одной из упомянутых выше кислот с другими сомономерами и солей упомянутых выше гомополимеров и сополимеров, и с с) третьим компонентом, выбранным из общепринятых хелатирующих кислот DTPA и ТТНА (триэтилентетраамингексауксусная кислота) и их солей, и, необязательно, с d) четвертым компонентом, выбранным из водорастворимых солей магния. Поли-альфа-гидроксиакриловую кислоту (РНАА) используют в виде ее натриевой соли.

В патентном документе WO 2005080673 (именуемом далее WO 1) раскрыт способ отбелки волокнистого материала с помощью щелочного раствора перекиси в присутствии хелатирующего агента и сополимера 3-аллилокси-2-гидроксипропансульфоновой кислоты (AHPS) с (мет)акриловой кислотой, малеиновой кислотой или итаконовой кислотой. В данной заявке на патент также раскрыта композиция, включающая в себя указанный сополимер и хелатирующий агент, используемая в качестве стабилизатора при щелочно-перекисной отбелке для частичной или полной замены жидкого стекла и при отбелке волокнистого материала.

В патентном документе WO 2005108673 (WO 2) раскрыта такая же композиция, дополнительно включающая в себя соль щелочноземельного металла, и ее применение.

В патентном документе WO 2004063461 (WO 3) раскрыта композиция щелочной соли поли-альфа-гидроксиакриловой кислоты (РНАА) и поликарбоксилатного полимера, а также использование композиции при щелочно-перекисной отбелке древесной массы и при очищении от краски, при этом композицию готовят из щелочной соли РНАА и сырого кислотного поликарбоксилатного полимера.

В патентном документе WO 2004063276 (WO 4) раскрыта композиция соответствующего полилактона РНАА и поликарбоксилатной соли, а также использование композиции при щелочно-перекисной отбелке древесной массы и при очищении от краски, при этом композицию готовят путем добавления соответствующего полилактона РНАА в сырой кислотный поликарбоксилат.

Несмотря на то, что эти композиции хорошо работают во многих областях, по-видимому, они перестанут действовать в случае использования древесины мягких пород (хвойных пород) и/или в случаях, когда содержание марганца и железа в древесной массе будет высоким.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением было неожиданно установлено, что при использовании сополимера 3-аллилокси-2-гидроксипропансульфоновой кислоты (AHPS) и ненасыщенной карбоновой кислоты, такой как акриловая кислота, метакриловая кислота, малеиновая кислота или итаконовая кислота, вместе с хелатирующим агентом и полимерной композицией, приготовленной из щелочной соли поли-альфа-гидроксиакриловой кислоты (РНАА) и поликарбоксилатного полимера, или приготовленной из соответствующего полилактона РНАА и поликарбоксилатного полимера, смешанных друг с другом или добавленных по отдельности, может быть достигнута высокая эффективность отбеливания, а также может быть осуществлена полная замена жидкого стекла, если в этом есть необходимость с точки зрения варки целлюлозы и производства бумаги. Неожиданно комбинация указанных полимеров, хелатирующего агента показала лучший результат по сравнению с результатом от комбинации AHPS-содержащего сополимера и хелатирующего агента или от комбинации щелочной соли РНАА и поликарбоксилатного полимера или сополимера либо от комбинации соответствующего полилактона РНАА с поликарбоксилатным полимером или сополимером. Результаты испытаний неожиданно продемонстрировали явный синергический эффект.

Комбинация по меньшей мере двух полимеров, то есть АНРS-содержащего сополимера и щелочной соли РНАА или ее соответствующего полилактона, и хелатирующего агента и необязательно третьего полимера, а именно поликарбоксилатного полимера или сополимера, может эффективно использоваться в качестве стабилизатора при отбелке древесной массы или облагороженной макулатурной массы с помощью перекисного соединения, такого как перекись водорода, перуксусная кислота или кислота Каро. Настоящее изобретение путем использования комбинации по меньшей мере двух полимеров и хелатирующего агента позволяет частично или полностью заменять жидкое стекло при отбелке и очищении от краски.

Настоящее изобретение предлагает способ обработки волокнистого материала, включающий в себя стадию контактирования волокнистого материала в водной среде с AHPS-содержащим сополимером, хелатирующим агентом, поли-альфа-гидроксиакриловой кислотой либо ее солью или полилактоном и, возможно, поликарбоксилатным полимером или сополимером. Компоненты, включающие в себя по меньшей мере два полимера и хелатирующий агент, могут быть добавлены по отдельности или предпочтительно в виде готовой смеси (композиции).

Настоящее изобретение также относится к композиции, включающей в себя AHPS-содержащий сополимер, хелатирующий агент, РНАА либо ее соль или полилактон и, возможно, поликарбоксилатный полимер или сополимер.

Композиция и способ согласно изобретению могут использоваться при предварительной обработке целлюлозы, древесной массы, химико-механической массы и облагороженной макулатурной массы, отбеливаемых при помощи щелочной перекиси.

Композиция и способ согласно изобретению также могут применяться при отбелке всех видов целлюлозы, древесной массы, химико-механической массы и облагороженной макулатурной массы при использовании перекиси водорода в качестве отбеливающего агента.

Кроме того, эти композиция и способ применяются при очищении от краски макулатурной массы, при котором обычно используют жидкое стекло и перекись водорода.

Указанная композиция также может использоваться при отбелке дитионитом натрия древесной массы и облагороженной макулатурной массы.

Щелочно-перекисная отбелка древесной массы, химико-механической массы и облагороженной макулатурной массы согласно изобретению на практике может осуществляться либо в виде одностадийной отбелки, либо в виде двустадийного процесса, где предварительно отбеленную массу подают на вторую стадию. Может использоваться любая концентрация, но наиболее предпочтительно использовать среднюю концентрацию на первой стадии и высокую концентрацию - на второй стадии.

При необходимости отбелке может предшествовать предварительная обработка хелатирующим агентом для уменьшения количества переходных металлов, поступающих в процесс отбелки.

При очищении от краски композиция согласно настоящему изобретению может использоваться при вторичном размоле или в диспергаторе, или в месильной машине, после которой может быть предусмотрена башня для замочки, куда может подаваться перекись водорода. При очищении от краски композиция согласно настоящему изобретению может также использоваться на отдельной стадии отбелки или на любой стадии процесса, где присутствует перекись водорода.

Композиция, в виде готовой смеси либо в виде комбинации по меньшей мере двух полимеров и хелатирующего агента, может использоваться в качестве полной или частичной замены жидкого стекла в тех процессах, где обычно используется жидкое стекло.

Композицию или компоненты композиции предпочтительно не добавляют в перекись водорода или в щелочь, или в жидкость для щелочно-перекисной отбелки, или в жидкое стекло, если жидкое стекло лишь частично заменяют компонентами или композицией согласно изобретению, поскольку это приведет к снижению эффективности. Композицию или компоненты композиции следует добавлять в древесную массу перед ее контактированием со щелочью или щелочной белильной жидкостью. Исходя из этого время может варьироваться от менее чем одной секунды до нескольких минут в зависимости от того, добавляют ли композицию или компоненты согласно изобретению отдельно от щелочных компонентов в химический смеситель либо же композицию или компоненты добавляют в массу, подлежащую отбелке, на более ранней стадии процесса, где может быть гарантировано хорошее перемешивание композиции или компонентов. Причина этого неизвестна, но предполагается, что щелочь начнет осаждать один или несколько полимерных компонентов, тем самым делая невозможным хорошее перемешивание композиции или полимерных компонентов. Таким образом, предпочтительным местом добавления является место, где может быть достигнуто хорошее смешение композиции или компонентов с целлюлозной массой, подлежащей отбелке.

Неизвестно, почему легче получить хорошие результаты отбелки при щелочно-перекисной отбелке без использования силиката древесной массы из древесины твердых пород (лиственных деревьев), чем в случае древесины мягких пород (хвойных деревьев). Известно, что при щелочно-перекисной отбелке древесины твердых пород исходная величина рН, скажем, 10,5, будет быстро уменьшаться до менее 7, тогда как при щелочно-перекисной отбелке древесины мягких пород конечная величина рН в основном будет сохраняться выше 8. Известно, что перекись менее стабильна при более высоких значениях рН. Вследствие этого причиной такой особенности может быть профиль рН во время щелочно-перекисной отбелки без использования силиката.

Кроме того, показано, что относительная белимость различных древесных масс, полученных из одинаковых пород древесины, подчиняется следующей закономерности: GW (дефибрерная древесная масса) > PGW (прессовая дефибрерная древесная масса) > СТМР (химико-термомеханическая древесная масса) > ТМР (термомеханическая масса) > RMP (рафинерная древесная масса) (Presley, J.R, and Hill, R.T., Section V, Section V: The Technology of Mechanical Pulp Bleaching; Chapter 1: Peroxide Bleaching of (Chemi) mechanical Pulps in Pulp Bleaching - Principle and Practice (Технология отбелки древесной массы. Глава 1: Перекисная отбелка химико-механической массы при отбелке целлюлозы - Основы и практика), Dence, W.C. и Reeve, D.W. Tappi Press, Atlanta, Georgia, the USA, p.463). Эту особенность следует принимать во внимание при сравнении результатов отбелки для разных сортов древесной массы. Обработка древесной массы в рафинере (RMP) является в настоящее время устаревшим способом обработки.

Теоретические основы того, как компоненты будут работать вместе, неясны, поскольку сополимер, содержащий AHPS, не может в достаточной степени стабилизировать щелочные растворы перекиси водорода и, кроме того, дает, как правило, неудовлетворительную эффективность отбеливания. Хелатирующие агенты достаточно хорошо стабилизируют упомянутый выше щелочно-перекисный раствор, но не могут давать хороших результатов отбелки. Общепринятые хелатирующие агенты, упоминавшиеся выше, будут связывать растворимые ионы марганца в щелочно-перекисных растворах, но поскольку в таком случае железо будет в твердой, коллоидной либо осажденной форме, хелатирующие агенты уже не смогут связывать твердые соединения. То же самое справедливо и для твердых форм соединений марганца. Щелочная соль РНАА или соответствующий полилактон будут давать хорошие результаты отбелки, в особенности при низком содержании марганца и железа.

Полимерная композиция с хелатирующим агентм в соответствии с изобретением может каким-либо образом связываться с твердой поверхностью или инактивировать каталитическое действие твердых частиц. Таким образом будет получен суммарный эффект. Общепринятые хелатирующие агенты не могут, при использовании только их, давать хорошую эффективность отбеливания древесных масс и облагороженных макулатурных масс, существенное усиление осветления и достаточное количество остаточной перекиси, свидетельствующее о том, что перекись потребляется главным образом при отбелке, а не в результате процессов разложения, а непрореагировавшая перекись водорода может быть рециклизована обратно в отбелку. Таким образом, между компонентами, используемыми в соответствии с изобретением, должен существовать некоторый синергический эффект.

Одной из характерных особенностей изобретения является то, что при использовании композиции или компонентов композиции согласно изобретению характеристики обезвоживания будут существенно улучшены по сравнению с вариантами, когда используется жидкое стекло. Это будет означать, что потребуется значительно меньшее количество энергии для осуществления процессов обезвоживания, например, на бумагоделательной машине и в обезвоживающих прессах и шнеках. Наряду с этим может быть увеличена производительность. Причина этого неизвестна, но по меньшей мере во время отбелки жидкое стекло должно пребывать в коллоидной форме. Коллоиды могут быть причиной того, что характеристики обезвоживания целлюлозных масс являются не самыми лучшими. Другой причиной отрицательного воздействия на обезвоживание может служить тот факт, что жидкое стекло нарушает действие микрочастиц диоксида кремния в процессе производства бумаги.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения предложена стабилизирующая композиция, включающая в себя следующие компоненты:

(А) полимер, имеющий следующую формулу:

где R1 представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода,

R2 означает -СООМ или -СН2СООМ,

М является атомом водорода, ионом щелочного металла, ионом щелочноземельного металла, ионом аммония или их смесью,

n, m и k представляют собой молярные соотношения соответствующих мономеров, где n составляет от 0 до 0,95, m составляет от 0,05 до 0,9 и k составляет от 0 до 0,8, а сумма (n+m+k) равна 1, и

средневесовая молекулярная масса составляет от 500 до 20000000 г/моль,

(B) хелатирующий агент,

(C) поли-альфа-гидроксиакриловую кислоту или ее щелочную соль либо ее соответствующий полилактон,

(D) необязательно полимер поликарбоновой кислоты или его щелочную соль. Согласно второму аспекту настоящего изобретения предложен способ обработки волокнистого материала, включающий в себя стадию контактирования волокнистого материала в водной среде со следующими компонентами:

(А) полимером, имеющим следующую общую формулу:

где R1 представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода,

R2 означает -СООМ или -СН2СООМ,

М является атомом водорода, ионом щелочного металла, ионом щелочноземельного металла, ионом аммония или их смесью,

n, m и k представляют собой молярные соотношения соответствующих мономеров, где n составляет от 0 до 0,95, m составляет от 0,05 до 0,9 и k составляет от 0 до 0,8, а сумма (n+m+k) равна 1, и

средневесовая молекулярная масса составляет от 500 до 20000000 г/моль,

(B) хелатирующим агентом,

(C) поли-альфа-гидроксиакриловой кислотой или ее щелочной солью либо ее соответствующим полилактоном,

(D) необязательно с полимером поликарбоновой кислоты или его щелочной солью.

Композиция настоящего изобретения может быть использована в качестве стабилизатора при отбелке волокнистого материала в водной среде или в качестве стабилизатора при очищении от краски рециклированного волокнистого материала.

Упомянутый выше ион щелочного металла предпочтительно представляет собой ион натрия или калия, а ион щелочноземельного металла предпочтительно является ионом магния.

Упомянутая выше щелочная соль предпочтительно является солью натрия, калия или магния.

Что касается компонента (А), предпочтительным сомономером с AHPS являются акриловая кислота (R1=H), метакриловая кислота (R1=СН3), малеиновая кислота (R2=COOM) или итаконовая кислота (R2=CH2COOM). Если k равен 0 в формуле I, предпочтительным сомономером будет акриловая кислота или метакриловая кислота, а если n равен 0, предпочтительным сомономером будет малеиновая кислота или итаконовая кислота. В случаях, когда ни k, ни n не равны 0, предпочтительными сомономерами с AHPS будут (мет)акриловая кислота и малеиновая кислота либо итаконовая кислота.

Мономеры случайно распределены вдоль цепи полимера формулы I, при этом предпочтительно чтобы n составлял от 0,4 до 0,9, m - от 0,1 до 0,5 и k составлял от 0 до 0,5.

Если система при предварительной обработке или при щелочно-перекисной отбелке содержит значительное количество ионов кальция, как в случае так называемой оборотной воды от бумажного производства, циркулирующей в ходе операций варки и/или отбелки целлюлозы, в качестве одного из сомономеров желательно использовать малеиновую кислоту или итаконовую кислоту (k>0), чтобы увеличить связывающую способность полимера по отношению к кальцию. В обычных случаях предпочтительно чтобы полимер включал в себя только AHPS и мономер, содержащий одну карбоновую кислоту, такую как акриловая кислота, поскольку сополимер, содержащий разнообразные мономеры, обычно сложнее получать.

Средневесовая молекулярная масса сополимера формулы I должна лежать в пределах от 500 до 20000000 г/моль, предпочтительно от 1000 до 1000000 г/моль и наиболее предпочтительно от 2000 до 500000 г/моль.

Если средневесовая молекулярная масса меньше приблизительно 500 г/моль, эффективность полимера также становится низкой. Если средняя молекулярная масса превышает 2000000 г/моль, транспортирование и дозирование усложняются из-за высокой вязкости полимерного раствора.

Для увеличения молекулярной массы сополимера и/или улучшения эффективности сополимера можно использовать кросс-линкер (сшивающий агент) в количестве от 0 до 20 мол.%, предпочтительно от 0 до 10 мол.% от общего содержания мономера. Подходящими кросс-линкерами являются, например, метиленбисакриламид, дивиниловый эфир этиленгликоля, дивиниловый эфир ди(этиленгликоля), дивиниловый эфир три(этиленгликоля) и полимеры с концевыми винильными или аллильными группами, но перечень этим не ограничивается.

Для уменьшения молекулярной массы сополимера и/или для улучшения эффективности сополимера может быть использован переносчик кинетической цепи в количестве от 0 до 20 мол.%, предпочтительно от 0 до 10 мол.% от общего содержания мономера. Подходящими переносчиками кинетической цепи являются, например, тиолы (например, бутилмеркаптан) и спирты (например, изопропанол), но перечень этим не ограничивается.

Хелатирующий агент (В), используемый вместе с сополимером (А) формулы I, может быть хелатирующим агентом, имеющим формулу II, III или IV, представленные ниже.

Предпочтительным хелатирующим агентом является соединение, имеющее следующую общую формулу:

где р равен 0 или целому числу от 1 до 10,

R3, R4, R5, R6 и R7 независимо представляют собой атом водорода или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую один или несколько активных хелатирующих лигандов, таких как карбоксильная, фосфоновая или гидроксильная группа (группы) или их соли.

Алкильная цепь предпочтительно является метиленом -СН2- или этиленом -СН2СН2-.

В формуле II R3, R4, R6 и R7 предпочтительно представляют собой одинаковые группы.

Примерами хелатирующих агентов согласно приведенной выше формуле II являются полиаминополикарбоновые кислоты и полиаминополиметиленфосфоновые кислоты.

Полиаминополикарбоновые кислоты могут быть получены обычным путем из полиамина, формальдегида и цианида натрия или синильной кислоты. Боле предпочтительным способом для мелкомасштабного производства является использование галогенуксусной кислоты, в особенности монохлоруксусной кислоты.

Предпочтительными полиаминополикарбоновыми кислотами являются:

Полиаминополиметиленфосфоновые кислоты получают традиционным способом из соответствующего полиамина, формальдегида и фосфоновой кислоты. В случае высших аминов полное замещение ацетильными группами или метиленфосфоновыми группами будет все более и более сложным. Такие хелатирующие агенты также будут эффективны в композиции, но неполное замещение сделает хелатирующие агенты более подверженными разложению под действием перекиси водорода.

Предпочтительными полиаминополиметиленфосфоновыми кислотами являются:

Другим предпочтительным хелатирующим агентом является соединение, имеющее следующую общую формулу:

где q является целым числом от 3 до 10,

R3, R4, R5 и R6 независимо представляют собой атом водорода или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую один или несколько активных хелатирующих лигандов, таких как карбоксильная, фосфоновая или гидроксильная группа (группы) или их соли.

Алкильная цепь предпочтительно является метиленом -СН2- или этиленом -CH2CH2-

В формуле III R3, R4 и R6 предпочтительно представляют собой одинаковые группы.

Примерами хелатирующих агентов в соответствии с приведенной выше формулой III являются коммерчески доступные гексаметилендиаминтетрауксусная кислота (q=6) и тетраметилендиаминтетра(метиленфосфоновая кислота) (q=4), имеющие следующие формулы:

гексаметилендиаминтетрауксусная кислота,

тетраметилендиаминтетра(метиленфосфоновая кислота).

Еще одним предпочтительным хелатирующим агентом является соединение, имеющее следующую общую формулу:

где R8 представляет собой атом водорода, алкильную группу, содержащую от 1 до 6 атомов углерода, или алкильную цепь, содержащую от 1 до 6 атомов углерода и содержащую карбоксильную, фосфоновую или гидроксильную группу,

R9 представляет собой атом водорода, гидроксильную группу, фосфоновую группу, карбоксильную группу или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую одну или две карбоксильных группы, и

R10 представляет собой атом водорода, гидроксильную группу, карбоксильную группу, алкильную группу, содержащую от 1 до 6 атомов углерода, или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую карбоксильную группу, либо ее соль.

Алкильная цепь предпочтительно является метиленом -СН2- или этиленом

-СН2СН2-.

Примером не содержащих азота хелатирующих агентов в соответствии с приведенной выше формулой IV является 1-гидроксиэтилиден-1,1-дифосфоновая кислота (HEDP).

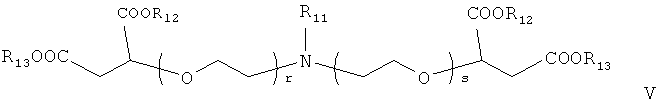

Еще одним предпочтительным хелатирующим агентом является соединение, имеющее следующую общую формулу:

где R11 представляет собой

атом водорода,

алкильную цепь, содержащую 1-30 атомов углерода,

алкильную цепь, содержащую 1-30 атомов углерода и 1-10 карбоксильных групп, присоединенных к указанной цепи, или ее соль щелочного или щелочноземельного металла,

алкильную цепь, содержащую 1-30 атомов углерода и 1-10 эфиров карбоновых кислот, присоединенных к указанной цепи,

полиэтоксилированную углеводородную цепь, содержащую 1-20 этоксильных групп, или

амид карбоновой кислоты, содержащий 1-30 атомов углерода, где связь N-R11 является амидной связью,

R12 и R13 представляют собой водород, ион щелочного металла или ион щелочно-земельного металла или алкильную группу, содержащую 1-30 атомов углерода,

r равен 0 или 1 и

s равен 0 или 1.

Предпочтительными N-бис- или трис-[(1,2-дикарбоксиэтокси)этил]аминами формулы V являются следующие соединения:

B1

B2

B3

D

B1 = N-бис-[2-(1,2-дикарбоксиэтокси)этил]амин,

B2 = N-бис-[2-(1,2-дикарбоксиэтокси)этил]аспарагиновая кислота,

B3 = N-трис-[2-(1,2-дикарбоксиэтокси)этил]амин,

D = N-[2-(1,2-дикарбоксиэтокси)этил]-(N-2-гидроксиэтил)аспарагиновая кислота.

Предпочтительным N-бис-(1,2-дикарбоксиэтил)амином формулы V является иминодиянтарная кислота (ISA), имеющая следующую формулу:

Хотя формулы хелатирующих агентов изображены выше как кислоты, они обычно продаются в виде их щелочных солей, главным образом, в виде натриевых солей, и следует понимать, что формулы, представленные выше, включают в себя как свободные кислоты, так и их соли.

Компонент (С) представляет собой поли-альфа-гидроксиакриловую кислоту (РНАА) или ее щелочную соль либо полилактон PHAA (PLAC). Полимер (С) может иметь молекулярную массу по меньшей мере 5000, предпочтительно по меньшей мере 10000, более предпочтительно по меньшей мере 15000. Поскольку полилактон не растворяется в воде, молекулярные массы могут быть измерены для соответствующей натриевой соли, полученной путем щелочного гидролиза полилактона.

Необязательный компонент (D) представляет собой полимер поликарбоновой кислоты или его щелочную соль. Предпочтительно, чтобы полимер поликарбоновой кислоты был гомополимером акриловой кислоты или метакриловой кислоты или сополимером (мет)акриловой кислоты и другой ненасыщенной карбоновой или дикарбоновой кислоты. Полимер поликарбоновой кислоты может быть получен путем гомополимеризации акриловой или метакриловой кислоты либо путем сополимеризации акриловой кислоты и/или метакриловой кислоты с ненасыщенной карбоновой или дикарбоновой кислотой, такой как малеиновая или итаконовая кислота. Полимер (D) может иметь молекулярную массу по меньшей мере 4000, предпочтительно по меньшей мере 10000 и более предпочтительно по меньшей мере 30000. Молекулярная масса может быть и еще большей, хотя в случае очень больших молекулярных масс при высоких концентрациях вязкость продукта в значительной степени увеличится.

Предпочтительно, чтобы полимер (D) включал в себя сополимер акриловой и/или метакриловой кислоты с малеиновой кислотой, где молярное соотношение акриловой кислоты и/или метакриловой кислоты и малеиновой кислоты составляет от 80:20 до 20:80, предпочтительно от 70:30 до 50:50. Малеиновая кислота в процессах полимеризации обычно используется в виде ангидрида малеиновой кислоты.

Компоненты изобретения могут быть в форме щелочных солей, особенно если компоненты добавляют по отдельности или в композиции без щелочной соли РНАА.

Композиция в соответствии с изобретением может быть приготовлена путем смешения щелочных солей. Во избежание разделения фаз или образования осадка предпочтительно, чтобы величина рН была ниже 9, более предпочтительно ниже 8 и наиболее предпочтительно ниже 7.

Композиция может быть приготовлена при любом порядке смешения. Она может быть приготовлена при помощи способа, представленного в заявках на патент WO3 и WO4. Это означает, что щелочную соль РНАА или ее полилактон добавляют в сырой поликарбоксилатный полимер (С). При этом величина рН будет сохраняться ниже 7. Затем в упомянутую выше полимерную композицию могут быть добавлены щелочная соль полимера (А) и щелочная соль хелатирующего агента (В), и тем самым удастся избежать очень высоких рН.

Если композиция включает в себя компонент (D), предпочтительно сначала примешивать компоненты (А) и (В) к компоненту (D) и после этого в полученную смесь добавлять соль РНАА или ее полилактон (С). Для того чтобы получить хорошую стабильность композиции при хранении предпочтительно, чтобы полимер (D) был в виде сырой кислоты. Кислые значения рН также обеспечивают хорошую стабильность магниевой соли, если таковую предполагается использовать в смесях. Компоненты (А), (В) и (D) как коммерческие продукты обычно доступны в виде щелочных солей. Компонент (С), то есть РНАА, также доступен в виде щелочных солей. Разумеется, эти щелочные соли могут смешиваться и реагировать со щелочной солью РНАА или ее полилактоном. При этом может произойти разделение фаз и/или образование осадка. Такие смеси можно использовать, если емкости для хранения оборудованы перемешивающим устройством. Это не характерно для целлюлозных и бумажных фабрик. Вследствие этого целесообразно, чтобы композиция имела величину рН ниже 9, предпочтительно ниже 8 и наиболее предпочтительно ниже 7, то есть имела кислый рН.

Полимеры и хелатирующий агент могут быть добавлены по отдельности либо в виде смешанной композиции.

Массовое соотношение соединений (А):(В):(С) может составлять от 0,1 до 1: от 0,1 до 1:1, предпочтительно от 0,25 до 1: от 0,25 до 1:1, более предпочтительно от 0,5 до 1: от 0,5 до 1:1, в пересчете на активное вещество.

Массовое соотношение соединений (A):(B):(C):(D) может составлять от 0,1 до 1: от 0,1 до 1:1: от 0,1 до 1, предпочтительно от 0,25 до 1: от 0,25 до 1:1: от 0,25 до 1, более предпочтительно от 0,5 до 1: от 0,5 до 1:1: от 0,5 до 1, 1, в пересчете на активное вещество.

Крайне важно иметь достаточное количество полимера (А) или/и (D), чтобы не дезактивировать полимер (С). Этому также будет содействовать и хелатирующий агент (компонент В).

Общее количество компонентов (А), (В) и (С) и возможного компонента (D) (в виде водного продукта, содержащего компонент (С) в виде PLAC максимумом 10%), добавленных по отдельности или в смеси, предпочтительно составляет 2-10 кг на тонну сухого волокнистого материала, более предпочтительно 2-6 кг на тонну сухого волокнистого материала и наиболее предпочтительно от 2 до 5 кг на тонну сухого волокнистого материала.

Волокнистый материал предпочтительно представляет собой целлюлозный волокнистый материал, в особенности древесную массу, химико-механическую массу или облагороженную макулатурную массу. Целлюлозный волокнистый материал также может быть целлюлозой или любым регенерированным целлюлозным материалом, таким как вискоза, или лен, или хлопок.

Для композиционной смеси, приготовленной в соответствии с изобретением, нормальное содержание активных веществ в смеси может составлять по меньшей мере 10%, предпочтительно по меньшей мере 15% и более предпочтительно по меньшей мере 20 мас.%, но в заявляемом процессе также могут использоваться и более разбавленные растворы при условии увеличения дозировки.

Согласно одному из вариантов осуществления способа настоящего изобретения обработка включает в себя отбелку волокнистого материала щелочно-перекисным раствором в присутствии полимеров и хелатирующего агента.

При отбелке целлюлозы стадии также могут быть дополнены кислородом, при этом сокращенное наименование стадий обозначено в профессиональной литературе как ЕОР, Еор, РО или ОР.

Перекисная отбелка древесной массы с помощью способа в соответствии с изобретением может включать в себя все виды древесных масс, например дефибрерную древесную массу (SGW), рафинерную древесную массу (RMP), прессовую дефибрерную древесную массу (PGW), термомеханическую массу (ТМР), а также химически обработанные целлюлозы высокого выхода, такие как химико-термомеханическая масса (СТМР). Изобретение также может использоваться при отбелке облагороженной макулатурной массы. Облагороженная макулатурная масса может быть приготовлена с использованием в качестве сырьевого материала смешанных канцелярских отходов (MOW), газетной бумаги (ONP), журналов (OMG) и так далее, при этом композиция настоящего изобретения может быть использована на любой стадии процесса, где применяется перекись. Изобретение также может быть осуществлено на практике в рафинере при отбелке древесной массы и щелочно-перекисной механической массы (АРМР или P-RC АРМР), при которой древесную щепу импрегнируют щелочно-перекисным раствором перед или во время рафинирования. В этих областях применения изобретение является очень эффективным, так как наибольшая сложность, связанная с использованием перекиси водорода в данных областях применения, заключается в невозможности использовать жидкое стекло, поскольку силикат натрия будет осаждаться на рафинерах, обезвоживающих прессах или во вспомогательных химических системах, делая тем самым способ нецелесообразным.

Продолжительность пребывания на отбелке может варьирваться в широком интервале от 30 до 240 минут, предпочтительно от 45 до 180 минут и наиболее предпочтительно от 60 до 120 минут. Продолжительность пребывания также будет зависеть от температуры, используемой при отбелке.

Композиция в соответствии с изобретением может быть использована в виде смеси, либо ингредиенты могут быть добавлены по отдельности.

Отбелка древесной массы может проводиться при температуре от 30 до 95°С, предпочтительно при температуре от 50 до 90°С. В случае АРМР процесса температура может периодически повышаться до 150°С в рафинере и до 100°С в отбельной башне. Отбелка может проводиться при выбранной концентрации, но наиболее предпочтительно проводить отбелку при высокой концентрации, то есть около 30% или выше. Кроме того, отбелка может осуществляться в две стадии с выполнением стадии обезвоживания между стадиями. Стадии могут проводиться при выбранной концентрации, но наиболее предпочтительно использовать среднюю концентрацию на первой стадии и высокую - на второй стадии. Это позволяет эффективно удалять вредные вещества.

Стадия отбелки может предваряться стадией обработки хелатирующим агентом и обезвоживания, и таким образом будет улучшена эффективность отбеливания. На стадии обработки хелатирующим агентом может использоваться любой из приведенных выше хелатирующих агентов.

Соотношение между щелочью и перекисью водорода может варьироваться в широком интервале в зависимости от сырьевых материалов и степени отбелки. Кроме того, могут быть использованы альтернативные источники щелочи, такие как карбонат натрия. Карбонат натрия особенно предпочтительно использовать по меньшей мере в качестве частичной замены гидроксида натрия, при очищении от краски отходов бумаги с полной заменой жидкого стекла использованием композиции в соответствии с изобретением. Таким образом может быть обеспечена необходимая буферная емкость.

Кроме того, в качестве полной или частичной замены общеупотребительной щелочи, гидроксида натрия, можно использовать гидроксид магния и карбонат магния и/или карбонат натрия.

Согласно другому варианту осуществления способа изобретения обработка включает в себя обработку химического волокнистого материала в водной среде, содержащей полимеры, и хелатирующим агентом.

Обработка может сопровождаться отбелкой перекисным соединением необязательно в присутствии хелатирующего агента и полимерами. Перекисным соединением может быть перекись водорода, перуксусная кислота или кислота Каро.

Концентрация при такой обработке предпочтительно составляет около 10%, чтобы обеспечить эффективное извлечение металлов. Величина рН предпочтительно составляет от 3 до 7, более предпочтительно от 4 до 6,5 и наиболее предпочтительно от 4,5 до 6. Обработку можно проводить при любой температуре, но предпочтительно, чтобы она проводилась при той же температуре, что и на стадии отбелки, но тем не менее ниже 100°С.

Согласно еще одному варианту осуществления способа настоящего изобретения обработка включает в себя очищение от краски рециклированного волокнистого материала в водной среде, содержащей хелатирующий агент и полимеры.

При очищении от краски полимерная композиция в соответствии с изобретением может быть использована при вторичном размоле бумажных отходов или в диспергирующем устройстве либо в бракомолке, после которой может располагаться башня для замочки, куда может подаваться перекись водорода. При очищении от краски полимерная композиция настоящего изобретения может также использоваться на отдельной стадии отбелки либо на любой стадии процесса, где присутствует перекись водорода.

Величина рН при щелочной отбелке, включающей очищение от краски в присутствии перекиси водорода, составляет от 7 до 13, предпочтительно от 7 до 12 и эолее предпочтительно от 7 до 11.

Настоящее изобретение проиллюстрировано следующими примерами, не предназначенными для ограничения объема изобретения.

В данном описании проценты представляют собой мас.%, если не оговорено иначе. В приведенных ниже таблицах количества химических реагентов даны как кг/тц, что означает кг на тонну сухой целлюлозной массы.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Отбелка

1. СТМР (химико-термомеханическая масса).

Техническую СТМР (из хвойной древесины, ель обыкновенная) отбеливали в лаборатории, используя различные стабилизирующие смеси. Целлюлозная масса содержала Fe<10 мг/кг, Mn 24 мг/кг, Са 824 мг/кг и Cu<1 мг/кг. Исходная степень белизны целлюлозной массы по ISO составляла 60,9%. Температура реакции была 78°С, время реакции 72 минуты, концентрация 12%.

Загрузки реагентов были следующими: Н2О2 22 кг/тц, NaOH 13 кг/тц, дозировка стабилизирующей смеси составляла 3 кг/тц в виде продукта. Отбелку проводили в пластмассовых контейнерах. Целлюлозную массу предварительно нагревали в микроволновой печи до температуры реакции. Некоторое количество деионизированной воды при температуре реакции добавляли в целлюлозную массу после добавления реагентов. Реагенты добавляли в следующем порядке: 1) стабилизатор, 2) NaOH и 3) Н2О2, при этом тщательно перемешивали после каждого добавления. Стабилизатор разбавляли 1:10, NaOH и Н2О2 перед добавлением также разбавляли теплой деионизированной водой. С помощью деионизированной воды, имеющей температуру реакции, концентрацию доводили до 12%. Измеряли исходную величину рН, после чего пластиковые контейнеры герметично укупоривали и помещали на водяную баню. По истечении требуемого времени выдержки отделяли фильтрат для анализа остаточной перекиси, NaOH и конечной величины рН, целлюлозную массу промывали теплой деионизированной водой, обезвоживали, гомогенизировали и подкисляли SO2-содержащей водой (рН 4,5, концентрация 2%, 15 минут). После подкисления целлюлозную массу обезвоживали и гомогенизировали. Пробные листы для оптических измерений изготавливали в соответствии со стандартом ISO 3688 и листы оценивали в соответствии со стандартом ISO 2470.

2. TMP (термомеханическая масса).

Техническую TMP (из хвойной древесины, ель обыкновенная) отбеливали в лаборатории, используя различные стабилизирующие смеси и стабилизирующие продукты. Целлюлозная масса содержала Fe<10 мг/кг, Mn 18 мг/кг, Са 787 мг/кг и Cu<1 мг/кг. Исходная степень белизны целлюлозной массы по ISO составляла 61,1%. Температура реакции была 73С, время реакции 80 минут, концентрация 12%.

Загрузки реагентов были следующими: N2O2 45 кг/тц, NaOH 37,9 кг/тц (общей щелочи), дозировку стабилизатора или смеси изменяли 3 раза. Отбелку проводили в пластмассовых контейнерах аналогично отбелке СТМР.

Приготовление композиций

Пример 1

Приготовление сополимера А

Сополимер А готовили в соответствии с примером 1 патентного документа WO1.

Пример 2

Приготовление полимера D

Полимер D готовили в соответствии с примером 2 патентного документа WO4.

Пример 3

Приготовление композиции в соответствии с изобретением

В мерный стакан помещали некоторое количество деионизированной воды. Сополимер МА-АА (D), DTPA (В) и сополимер AHPS-AA (А) добавляли в воду при комнатной температуре и умеренном перемешивании (на магнитной мешалке). В стакан дозировали PLAC (полимер С). Смесь нагревали до температуры 50-60°С, перемешивали на магнитной мешалке в течение по меньшей мере 30 минут или до тех пор, пока смесь не будет выглядеть прозрачной. Для регулирования массы загрузки добавляли деионизированную воду. Смесь охлаждали до комнатной температуры и фильтровали через фильтр с пористостью 300 мкм.

Исходные материалы и их количества приведены в таблице 1.

PHAS была в форме полилактона PLAC с молекулярной массой около 20000.

МА-АА представлял собой ненейтрализованный сополимер-сырец акриловой кислоты и малеиновой кислоты в соотношении 40:60 с молекулярной массой 44000 г/моль.

DTPA представляла собой промышленный раствор, содержащий 50% пентанатриевую соль диэтилентриаминпентауксусной кислоты.

AHPS представляла собой натриевую соль сополимера AHPS-AA с молекулярной массой 5000 г/моль.

Пример 4

Опыты по отбелке проводили, как описано выше. При отбелке использовали ТМР из хвойной древесины.

Композиция смеси S06035 была следующей:

Смесь S06015 была такой же, как смесь А патентного документа WO1, а стабилизатор С в виде смеси АС соответствовал изобретению в таблице 3 (описано ниже в таблице 3).

Результаты приведены в таблице 2.

Результаты показывают, что с помощью композиции с концентрацией менее 10 кг/тц в соответствии с изобретением может быть получен столь же хороший результат отбелки, что и при использовании силиката. Кроме того, можно видеть, что даже при низкой дозировке различных стабилизаторов композиция работает лучше, чем композиции в соответствии с изобретениями WO 1 и WO 4. Это несмотря на то, что дополнительная PLAC добавлена в смесь согласно патентному документу WO 4 (смесь S06035). Добавление PLAC должно было привести к улучшенным характеристикам.

Пример 5

Сравнение отбелки коммерческого образца СТМР из хвойной древесины с использованием и без использования силиката, отбелку проводили в соответствии с патентными документами WO 1, WO 2 и WO 4 и настоящим изобретением. Условия опытов и результаты представлены в таблице 3.

А = соотношение соединений как 100% (А):(В)=1:1,67, общее содержание как 100%=13,4%

В соотношение соединений (А):(В):(Е*)=1:1,67:3,34, общее содержание (А)+(В) как 100%=8%

Можно видеть, что в случаях, когда силикат не используется, степень белизны будет увеличиваться, однако остаточная перекись будет оставаться достаточно низкой. Поскольку остаточная перекись обычно полностью или частично рециклизуется, по возможности желательным являются высокое содержание остаточной перекиси и высокая степень белизны.

В случае, если используется силикат, степень белизны будет превосходить степень белизны, которая может быть получена при использовании одной каустической соды. Остаточная перекись также увеличивается.

При проведении опытов в соответствии с изобретениями WO 1, WO 2 и WO 4 степень белизны увеличивалась, однако остаточная перекись оставалась ниже полученной при использовании в качестве стабилизатора силиката.

Композиция в соответствии с изобретением давала хорошую степень белизны и даже более высокую остаточную перекись, чем было получено при отбелке с использованием силиката. Поскольку силикат содержит около по меньшей мере 10% свободного гидроксида натрия и действует как буфер, содержание остаточного гидроксида будет выше, чем при использовании композиции в соответствии с изобретением.

При более высоком содержании остаточной перекиси можно добавлять большее количество каустической соды для увеличения содержания гидроксида и тем самым расходовать большее количество перекиси и увеличивать степень белизны.

Пример 6

Влияние дозировок

Ту же композицию АС (в соответствии с изобретением), что и в примере 5, в данных опытах использовали при различных дозировках. Опыт номер 5 был таким же, как в таблице 3. Условия опытов и результаты представлены в таблице 4.

Можно видеть, что концентрация 2 кг/тц композиции дает очень хорошие результаты отбелки, оцениваемые как степень белизны и остаточная перекись.

При увеличении концентрации результаты отбелки будут продолжать улучшаться, хотя при этом не вводится добавочная каустическая сода, которая могла бы улучшить результаты белизны.

Пример 7

Влияние композиции

В данных опытах изучали влияние композиции стабилизаторов. В опытах использовали СТМР из хвойной древесины. Условия опытов и результаты представлены в таблице 5.

Следует учитывать, что все опыты проводились в лабораторных условиях. Например, серия испытаний с образцом 1 (СТМР) в промышленном масштабе показала, что хорошо работает только композиция в соответствии с изобретением. Получены такие же показатели степени белизны и остаточной перекиси, как и при использовании силиката, и при этом значительно лучшее удаление воды. Продукты в соответствии с патентными документами WO 2 и WO 4 не выдержали испытаний, что можно видеть по снижению степени белизны и остаточной перекиси, когда содержание силиката в циркулирующей воде начинало снижаться.

Пример 8

Водоудерживающая способность (WRV)

В опытах по определению WRV использовали техническую СТМР (из хвойной древесины, ель обыкновенная), взятую из существующего процесса после башни для перекисной отбелки при высокой концентрации (НС) (перед промывным прессом). Способ стабилизации перекиси при перекисной НС-отбелке в образцах целлюлозной массы был разным: силикат натрия либо стабилизатор С. Метод определения WRV основан на стандарте SCAN-C 62:00. Перед проведением анализа в соответствии со стандартом взвешивали 6 г сухой целлюлозной массы, разбавляли 2 литрами деионизированной воды и дезинтегрировали в течение 60 минут со скоростью 500 об/мин.

Смесь АС высвобождает воду лучше, чем жидкое стекло. Жидкое стекло удерживает воду в количестве 1,52 г/г, а смесь АС удерживает воду в количестве 1,47 г/г.

Реферат

Изобретение относится к стабилизирующей композиции, применяемой в качестве средства при перекисной отбелке волокнистого материала, а также при очистке от краски волокнистого материала из вторичного сырья. Предлагается стабилизирующая композиция, включающая (А) полимер формулы ! ! где R1 - водород или С1-12-алкил, R2 - COOM или -CH2COOM; М - водород, ион щелочного или щелочноземельного металла, или ион аммония, или их смесь; n, m и k - молярные соотношения мономеров, где n составляет от 0 до 0,95, m от 0,05 до 0,9 и k от 0 до 0,8, а сумма (n+m+k)=1, и средневесовая молекулярная масса составляет от 500 до 20000000 г/моль; (В) - хелатирующий агент; (С) - поли-альфа-гидроксиакриловую кислоту или ее щелочную соль, или ее соответствующий полилактон и (D) возможно полимер поликарбоновой кислоты или его щелочную соль. Предлагается также способ обработки волокнистого материала указанной стабилизирующей композицией. Предложенная композиция обладает синергетическим стабилизирующим эффектом по сравнению с каждым из известных стабилизаторов (А) и (С). 4 н. и 24 з.п. ф-лы, 5 табл.

Формула

(А) полимер, имеющий формулу

где R1 представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода,

R2 означает -СООМ или -CH2COOM,

М является атомом водорода, ионом щелочного металла, ионом щелочноземельного металла, ионом аммония или их смесью,

n, m и k представляют собой молярные соотношения соответствующих мономеров, где n составляет от 0 до 0,95, m составляет от 0,05 до 0,9 и k составляет от 0 до 0,8, а сумма (n+m+k) равна 1, и

средневесовая молекулярная масса составляет от 500 до 20000000 г/моль,

(B) хелатирующий агент,

(C) поли-альфа-гидроксиакриловую кислоту, или ее щелочную соль, либо ее соответствующий полилактон и

(D) возможно полимер поликарбоновой кислоты или его щелочную соль.

где р равен 0 или целому числу от 1 до 10,

R3, R4, R5, R6 и R7 независимо представляют собой атом водорода или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую один или несколько активных хелатирующих лигандов, таких как карбоксильная, фосфоновая или гидроксильная группа (группы) или их соли.

где q - целое число от 3 до 10,

R3, R4, R5 и R6 независимо представляют собой атом водорода или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую один или несколько активных хелатирующих лигандов, таких как карбоксильная, фосфоновая или гидроксильная группа (группы) или их соли.

где R8 представляет собой атом водорода, алкильную группу, содержащую от 1 до 6 атомов углерода, или алкильную цепь, содержащую от 1 до 6 атомов углерода и содержащую карбоксильную, фосфоновую или гидроксильную группу,

R9 представляет собой атом водорода, гидроксильную группу, фосфоновую группу, карбоксильную группу или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую одну или две карбоксильные группы, и

R10 представляет собой атом водорода, гидроксильную группу, карбоксильную группу, алкильную группу, содержащую от 1 до 6 атомов углерода, или алкильную цепь, содержащую от 1 до 6 атомов углерода и имеющую карбоксильную группу, или ее соль.

где R11 представляет собой атом водорода, алкильную цепь, содержащую 1-30 атомов углерода, алкильную цепь, содержащую 1-30 атомов углерода и 1-10 карбоксильных групп, присоединенных к указанной цепи, или их соль щелочного или щелочноземельного металла, алкильную цепь, содержащую 1-30 атомов углерода и 1-10 эфиров карбоновых кислот, присоединенных к указанной цепи, полиэтоксилированную углеводородную цепь, содержащую 1-20 этоксильных групп, или амид карбоновой кислоты, содержащий 1-30 атомов углерода, где N-R11 является амидной связью,

R12 и R13 представляют собой водород, ион щелочного металла или ион щелочноземельного металла или алкильную группу, содержащую 1-30 атомов углерода,

r равен 0 или 1 и

s равен 0 или 1.

(А) полимером, имеющим общую формулу

где R1 представляет собой атом водорода или алкильную группу, содержащую от 1 до 12 атомов углерода,

R2 означает -СООМ или -CH2COOM,

М является атомом водорода, ионом щелочного металла, ионом щелочноземельного металла, ионом аммония или их смесью,

n, m и k означают молярные соотношения соответствующих мономеров, где n составляет от 0 до 0,95, m составляет от 0,05 до 0,9 и k составляет от 0 до 0,8, а сумма (n+m+k) равна 1, и

средневесовая молекулярная масса составляет от 500 до 20000000 г/моль,

(B) хелатирующим агентом,

(C) поли-альфа-гидроксиакриловой кислотой, или ее щелочной солью, либо ее соответствующим полилактоном,

(D) возможно с полимером поликарбоновой кислоты или его щелочной солью.

Документы, цитированные в отчёте о поиске

Способ стабилизации перкарбоната щелочного металла в виде частиц

Комментарии