Способ обработки текстильного продукта - RU2748253C2

Код документа: RU2748253C2

Описание

[0001]

Настоящее изобретение относится к способу обработки текстильного продукта, способа получения текстильного продукта, способа поддержания способности к абсорбции воды текстильного продукта, средству для поддержания способности к абсорбции воды текстильных продуктов и модификатору действия основания для конечной обработки текстильных продуктов.

Уровень техники

[0002]

Анионные поверхностно-активные вещества, вследствие превосходных детергентных свойств и пенообразующей способности, традиционно широко использовались в качестве ингредиентов бытовых детергентов. Как одно из анионных поверхностно-активных веществ, отличных от алкилбензол сульфонатов, был описан олефин сульфонат, вчастности, внутренний олефин сульфонат, полученный с использованием внутреннего олефина, имеющего двойную связь внутри олефиновой цепи, не на ее конце, в качестве исходного материала. Способ мытья текстильного продукта, включая мытье текстильного продукта с использованием детергентной композиции, содержащей анионное поверхностно-активное вещество, с последующим смягчением текстильного продукта композицией мягчителя для текстильных продуктов, также обычно проводят в домашних хозяйствах.

[0003]

В JP-A 2011-47065 раскрыт способ мытья текстильного продукта, включающий мытье текстильного продукта детергентом, содержащим определенное неионогенное поверхностно-активное вещество и анионное поверхностно-активное вещество в определенном соотношении, с последующим проведением стадии полоскания запасенной водой, на которой текстильный продукт обрабатывают водой для полоскания, содержащей средство для обработки текстильного продукта, причем этот способ обеспечивает превосходное свойство экономии воды, не ухудшая детергентность и мягкость.

[0004]

В JP-A 2014-76988 раскрыта композиция внутреннего олефин сульфоната, содержащая (A) внутренний олефин сульфонат, имеющий 16 атомов углерода, и/или (B) внутренний олефин сульфонат, имеющий 18 атомов углерода, имеющая массовое отношение содержания (A/B) между компонентом (A) и компонентом (B) от 0/100 до 70/30 и имеющая превосходную вспениваемость, качество пены, быструю вспениваемость и свойство спадания пены, в частности, качество пены, во время мытья волос.

[0005]

В EP-A 377261 раскрыта детергентная композиция, содержащая внутренний олефин сульфонат, содержащий 25% или более β-гидрокси формы, имеющая превосходную детергентность. В EP-A 377 261 упомянуто, что внутренний олефин сульфонат предпочтительно имеет от 12 до 20 атомов углерода. В частности, раскрыт способ обработки окрашиваний, присоединенных к продуктам из полиэстера/хлопковой ткани.

[0006]

В JP-A 3-126793 описана детергентная композиция, содержащая внутренний олефин сульфонат, полученный из внутреннего олефина, имеющего от 12 до 18 атомов углерода, и неионогенное поверхностно-активное вещество, имеющее значение HLB 10,5 или менее, в определенном соотношении. В примере описана оценку при мытье в воде, в которой ионная сила отрегулирована хлоридом натрия и карбонатом натрия, с использованием внутреннего олефин сульфоната, имеющего 18 атомов углерода, в качестве сравнительного примера.

[0007]

В JP-A 6-123071 описан смягчающий замасливатель, содержащий соединение амина, имеющее углеводород, содержащий одну ненасыщенную группу, и имеющее отношение все цис формы/все транс формы в стереоизомерной структуре=от 25/75 до 90/10, или его нейтральную соль или четвертичную соль, в качестве существенного компонента. В JP-A 6-123071 упоминается, что это средство показывает удовлетворительный смягчающий эффект на различные волокна и дополнительно заметно улучшает способность волокон к абсорбции воды.

Сущность изобретения

[0008]

Настоящее изобретение относится к способу обработки текстильного продукта, способному поддержанию способности к абсорбции воды текстильного продукта.

Настоящее изобретение также относится к способу получения текстильного продукта, обеспечивающему получение текстильного продукта, имеющего превосходную способность к абсорбции воды.

Настоящее изобретение также относится к способу поддержания способности текстильного продукта к абсорбции воды.

Настоящее изобретение также относится к средству для текстильных продуктов, поддерживающему способность текстильного продукта к абсорбции воды.

Настоящее изобретение также относится к способу модификации действия/функции основания для конечной обработки текстильных продуктов.

Настоящее изобретение также относится к модификатору действия/функции основания для конечной обработки текстильных продуктов.

[0009]

Авторы настоящего изобретения обнаружили, что обработка текстильного продукта внутренним олефин сульфонатом, имеющим углеводородную группу, имеющую определенное число атомов углерода, перед обработкой текстильного продукта композицией замасливателя для текстильных продуктов, обеспечивает поддержание способности к абсорбции воды, внутренне присущей текстильными продуктами перед обработкой. Авторы настоящего изобретения также обнаружили применение внутреннего олефин сульфоната, имеющего углеводородную группу с определенным числом атомов углерода, в качестве средства для сохранения внутренней способности к абсорбции воды текстильного продукта. Авторы настоящего изобретения также обнаружили применение внутреннего олефин сульфоната, имеющего углеводородную группу с определенным числом атомов углерода, в качестве модификатора действия основания для конечной обработки волокон.

[0010]

Настоящее изобретение относится к способу обработки текстильного продукта, включающему следующие стадию 1 и стадию 2:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и (A) внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов.

[0011]

Настоящее изобретение также относится к способу получения текстильного продукта, включающему следующие стадию 1 и стадию 2:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и (A) внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов.

[0012]

Настоящее изобретение также относится к способу поддержания способности к абсорбции воды текстильного продукта, в котором, в обработке текстильного продукта стадиями, включающими следующие стадию 1 и стадию 2, (A) внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, используется как анионное поверхностно-активное вещество на стадии 1:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и анионного поверхностно-активного вещества; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов.

[0013]

Настоящее изобретение также относится к средству для поддержания способности к абсорбции воды текстильных продуктов, содержащему (A) внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода.

[0014]

Настоящее изобретение также относится к способу модификации действия основания для конечной обработки текстильных продуктов, в котором, в обработке текстильного продукта стадиями, включающими следующую стадию 1 и стадию 2, (A) внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, используется как анионное поверхностно-активное вещество стадии 1:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и анионного поверхностно-активного вещества; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов, содержащей основание для конечной обработки для текстильных продуктов.

[0015]

Настоящее изобретение также относится к модификатору действия основания для конечной обработки текстильных продуктов, содержащему (A) внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода.

[0016]

(A) Внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, будет далее описан как компонент (A).

[0017]

Согласно настоящему изобретению, возможно сохранить способность к абсорбции воды, неотъемлемо присущую текстильному продукту перед обработкам, даже когда продукт обработан любым типом композиции замасливателя для текстильных продуктов. Согласно настоящему изобретению, также возможно изменить действие конечной обработки текстильных продуктов, присущее основанию для конечной обработки текстильных продуктов.

Варианты осуществления изобретения

[0018]

<Компонент (A)>

Компонент (A) согласно настоящему изобретению является внутренним олефин сульфонатом, имеющим 17 или более и 24 или менее атомов углерода. Компонент (A) имеет эффект поддержания способности к абсорбции воды, присущей волокнам. В настоящем изобретении, поддержание способности к абсорбции воды, присущей волокнам, означает, что способность к абсорбции воды 2/способность к абсорбции воды 1 составляет, например, 0,72 или более и 1,0 или менее. Способность к абсорбции воды 1 является способностью к абсорбции воды текстильного продукта после того, как текстильный продукт обработан, например, вымыт только водой на стадии 1, без использования компонента (A), и на стадии 2, без использования композиции замасливателя для текстильных продуктов. Способность к абсорбции воды 2 является способностью к абсорбции воды текстильного продукта после того, как текстильный продукт обработан, например, вымыт способом согласно настоящему изобретению. В частности, способность к абсорбции воды 1 и способность к абсорбции воды 2 могут быть определены способом в примерах.

[0019]

Компонент (A) также имеет эффект модификации действия основания для конечной обработки для текстильных продуктов, чтобы, таким образом, ингибировать уменьшение способности к абсорбции воды текстильного продукта, обработанного основанием для конечной обработки для текстильных продуктов. В настоящем изобретении, модификация действия основания для конечной обработки текстильных продуктов включает, например, модификацию основания для конечной обработки текстильных продуктов таким образом, что изменения в способности к абсорбции воды, присущей текстильным продуктам, ингибируются основанием для конечной обработки текстильных продуктов, в то время как действие конечной обработки текстильных продуктов, присущее основанию для конечной обработки текстильных продуктов, сохраняется. В настоящем изобретении, модификация действия основания для конечной обработки текстильных продуктов означает, что способность к абсорбции воды 2/способность к абсорбции воды 1 составляет, например, 0,72 или более и 1,0 или менее. Способность к абсорбции воды 1 является способностью к абсорбции воды текстильного продукта после того, как текстильный продукт обработан, например, вымыт только водой на стадии 1, без использования компонента (A), и на стадии 2, без использования композиции замасливателя для текстильных продуктов, содержащей основание для конечной обработки текстильных продуктов. Способность к абсорбции воды 2 является способностью к абсорбции воды текстильного продукта после того, как текстильный продукт обработан, например, вымыт способом согласно настоящему изобретению.

[0020]

Механизм действия компонента (A) согласно настоящему изобретению не обязательно очевиден, но предполагается, что проведение стадии 1 обработки текстильного продукта с использованием компонента (A) согласно настоящему изобретению перед стадией 2 обработки текстильного продукта основанием для конечной обработки текстильных продуктов, таким как компонент (B), описанный ниже, позволяет компоненту (A), немного сохраняющемуся в текстильном продукте, изменять на стадии 2 состояние, в котором основание для конечной обработки текстильных продуктов адсорбируется на текстильном продукте, на состояние, в котором могут ингибироваться изменения в способности к абсорбции воды текстильного продукта, в то время как способность придания текстуры текстильному продукту, присущая основанию для конечной обработки текстильных продуктов, сохраняется.

[0021]

Число атомов углерода внутреннего олефин сульфоната в компоненте (A) представляет собой число атомов углерода внутреннего олефина, к которому ковалентно присоединен сульфонат. Число атомов углерода внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, составляет 17 или более, предпочтительно 18 или более, и 24 или менее, предпочтительно 22 или менее, более предпочтительно 20 или менее, более предпочтительно 19 или менее, с точки зрения, что способность к абсорбции воды, присущая текстильному продукту, может быть сохранена.

[0022]

Внутренний олефин сульфонат согласно настоящему изобретению является сульфонатом, полученным посредством сульфонирования, нейтрализации и гидролиза внутреннего олефина (олефин, имеющий двойную связь в олефиновой цепи), имеющего 17 или более и 24 или менее атомов углерода, в качестве исходного материала.

[0023]

Такой внутренний олефин может также содержать следовое количество так называемого альфа-олефина (в дальнейшем также называемого α-олефин), в котором положение двойной связи расположено в положении 1 углеродной цепи. Когда внутренний олефин сульфонирован, β-сультон количественно генерируется. Часть β-сультона меняется на γ-сультон и затем олефин сульфонат, и они далее превращаются в гидроксиалкан сульфонат и олефин сульфонат на стадии нейтрализации/гидролиза (например, J. Am. Oil Chem. Soc. 69, 39 (1992)). Гидроксильная группа гидроксиалкан сульфоната, полученного здесь, расположена в алкановой цепи, и двойная связь олефин сульфоната расположена в олефиновой цепи. Полученный продукт является в основном их смесью, часть которой может содержать следовое количество гидроксиалкан сульфоната, имеющего гидроксильную группу на конце углеродной цепи, или олефин сульфоната, имеющего двойную связь на конце углеродной цепи.

[0024]

Эти продукты и их смеси, каждый коллективно, упоминаются как внутренний олефин сульфонат (компонент (A)). Кроме того, гидроксиалкан сульфонат упоминается как гидрокси форма внутреннего олефин сульфоната (в дальнейшем также называемый HAS), и олефин сульфонат упоминается как олефиновая форма внутреннего олефин сульфоната (в дальнейшем также называемый IOS).

[0025]

Массовое отношение между HAS и IOS в компоненте (A) может быть измерено высокоэффективной жидкостной хроматографией с масс-спектрометром (в дальнейшем, сокращено как ВЭЖХ-МС). В частности, массовое отношение может быть определено из областей пика ВЭЖХ-МС компонента (A).

[0026]

Примеры внутреннего олефин сульфоната компонента (A) включают соли щелочного металла, соли щелочноземельного металла (1/2 атом), аммониевые соли и органические аммониевые соли. Примеры соли щелочного металла включают соли Nа и соли K. Примеры органической аммониевой соли включают алканоламмониевые соли, имеющие 2 или более и 6 или менее атомов углерода.

[0027]

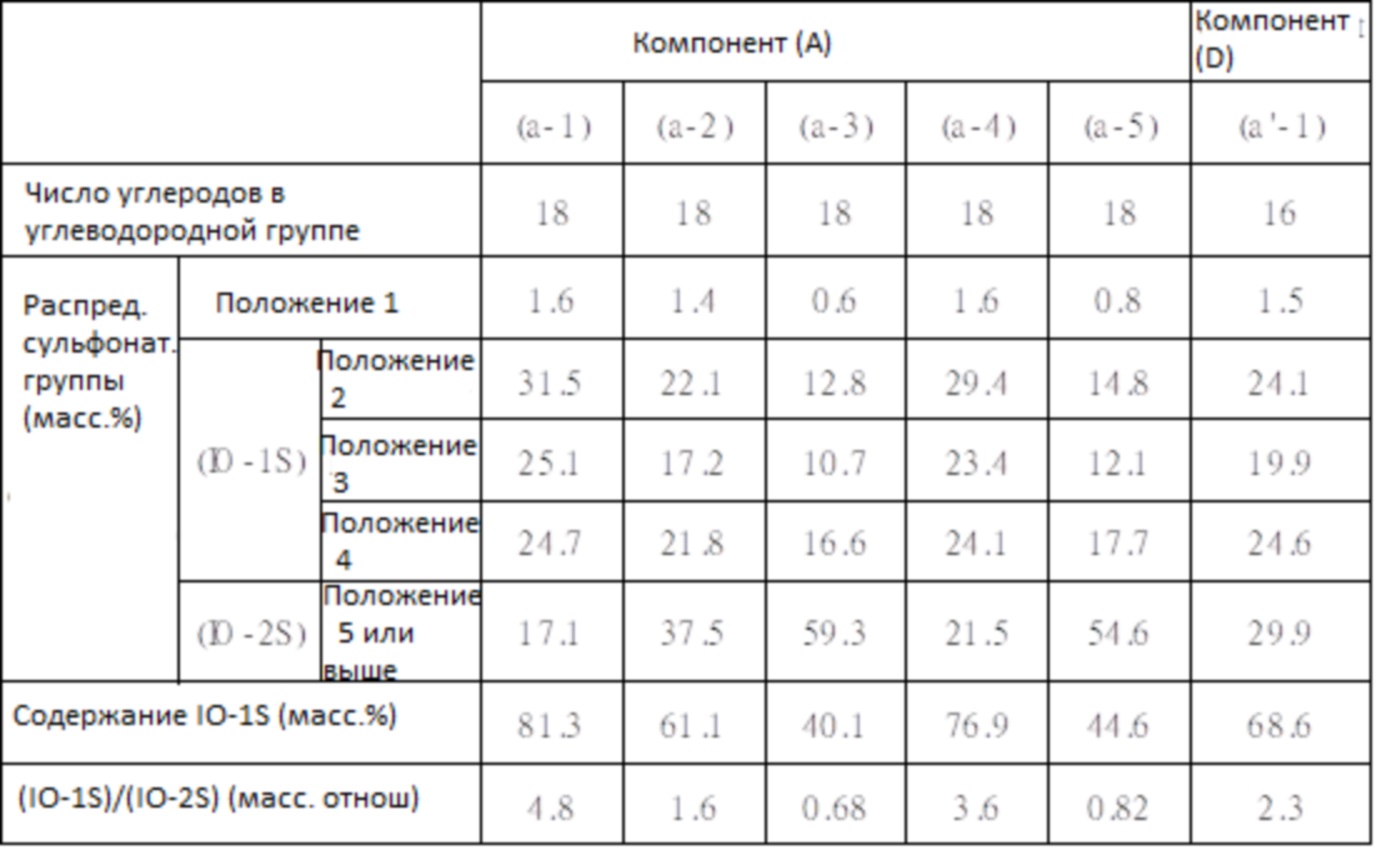

Содержание внутренних олефин сульфонатов, имеющих сульфонатную группу в положении 5 или выше в компоненте (A), с точки зрения получения дополнительной пользы от эффектов настоящего изобретения, предпочтительно составляет 10 масс.% или более, более предпочтительно 10,5 масс.% или более, более предпочтительно 11,0 масс.% или более, еще более предпочтительно 12,0 масс.% или более, еще более предпочтительно 12,5 масс.% или более, еще более предпочтительно 13,0 масс.% или более, еще более предпочтительно 13,5 масс.% или более, и предпочтительно 60 масс.% или менее, более предпочтительно 55 масс.% или менее, более предпочтительно 50 масс.% или менее, еще более предпочтительно 45 масс.% или менее, еще более предпочтительно 40 масс.% или менее, еще более предпочтительно 35 масс.% или менее, еще более предпочтительно 30 масс.% или менее.

Содержание олефин сульфоната, включающего сульфонатную группу, расположенную в положении 1 в компоненте (A), ограничено с точки зрения способности к поддержанию способности к абсорбции воды, присущей текстильному продукту перед обработкам, даже если текстильный продукт обработан композицией замасливателя для текстильных продуктов. Его содержание в компоненте (A) предпочтительно составляет 10 масс.% или менее, более предпочтительно 7 масс.% или менее, более предпочтительно 5 масс.% или менее, еще более предпочтительно 3 масс.% или менее, и с точки зрения сокращения себестоимости и улучшения производительности, предпочтительно 0,01 масс.% или более.

Положение сульфонатной группы этих соединений является положением в олефиновой цепи или в алкановой цепи.

[0028]

В отношении того, что способность к абсорбции воды, присущая текстильному продукту, может быть сохранена посредством контроля состояния адсорбции композиции замасливателя для текстильных продуктов к текстильному продукту, даже когда используется любой тип композиции замасливателя для текстильных продуктов, предпочтительно, чтобы компонент (A) согласно настоящему изобретению содержал внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 2 или выше и положении 4 или ниже (IO-1S), и внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 5 или выше (IO-2S), и чтобы массовое отношение (IO-1S) к (IO-2S), (IO-1S)/(IO-2S) составляло 0,6 или более и 6 или менее.

Т.е., в отношении того, что способность к абсорбции воды, присущая текстильному продукту, может быть сохранена посредством контроля состояния адсорбции композиции замасливателя для текстильных продуктов к текстильному продукту, даже когда используется любой тип композиции замасливателя для текстильных продуктов, компонент (A) согласно настоящему изобретению является предпочтительно внутренним олефин сульфонатом, имеющим 17 или более и 24 или менее атомов углерода, причем массовое отношение внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 2 или выше и положении 4 или ниже (IO-1S), к внутреннему олефин сульфонату, имеющему 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 5 или выше (IO-2S), во внутреннем олефин сульфонате, (IO-1S)/(IO-2S) составляет 0,6 или более и 6 или менее.

[0029]

(IO-1S)/(IO-2S), как массовое отношение содержания (IO-1S) к содержанию (IO-2S) в компоненте (A) в отношении того, что способность к абсорбции воды, присущая текстильному продукту, может быть сохранена посредством контроля состояния адсорбции композиции замасливателя для текстильных продуктов к текстильному продукту, даже когда используется любой тип композиции замасливателя для текстильных продуктов, предпочтительно составляет 0,6 или более, более предпочтительно 0,65 или более, более предпочтительно 0,70 или более, еще более предпочтительно 0,75 или более, еще более предпочтительно 0,8 или более, еще более предпочтительно 1,0 или более, еще более предпочтительно 1,2 или более, еще более предпочтительно 1,4 или более, еще более предпочтительно 1,6 или более, еще более предпочтительно 2,0 или более, еще более предпочтительно 2,5 или более, еще более предпочтительно 3,0 или более, еще более предпочтительно 3,5 или более, еще более предпочтительно 4,0 или более, и с точки зрения маловероятности ухудшения эффекта придания текстуры композиции замасливателя для текстильных продуктов, предпочтительно 6 или менее, более предпочтительно 5,9 или менее, более предпочтительно 5,8 или менее, еще более предпочтительно 5,7 или менее, еще более предпочтительно 5,6 или менее, еще более предпочтительно 5,5 или менее, еще более предпочтительно 5,4 или менее, еще более предпочтительно 5,3 или менее, еще более предпочтительно 5,2 или менее, еще более предпочтительно 5,1 или менее, еще более предпочтительно 5,0 или менее, еще более предпочтительно 4,9 или менее, еще более предпочтительно 4,8 или менее, еще более предпочтительно 4,7 или менее.

[0030]

Содержание каждого соединения, имеющего сульфонатную группу в различных положениях в компоненте (A), может быть определено высокоэффективной жидкостной хроматографией с масс-спектрометром (в дальнейшем сокращенно ВЭЖХ-МС). Содержание каждого соединения, имеющего сульфонатную группу в различных положениях, должно быть определено как массовое отношение на основе областей пика ВЭЖХ-МС соединений, имеющих сульфонатную группу в каждом положении во всех HAS компонента (A).

HAS является гидрокси формой внутреннего олефин сульфоната, т.е., гидроксиалкансульфонатом, среди соединений, полученных сульфонированием внутренней олефинсульфоновой кислоты.

[0031]

В частности, содержание каждого соединения, имеющего сульфонатную группу в различных положениях в компоненте (A), может быть определено высокоэффективной жидкостной хроматографией с масс-спектрометром (в дальнейшем сокращенно ВЭЖХ-МС). Содержание каждого соединения, имеющего сульфонатную группу в различных положениях, должно быть определено как массовое отношение на основе областей пика ВЭЖХ-МС соединений, имеющих сульфонатную группу в каждом положении во всех формах HAS компонента (A). HAS является гидроксиалкан сульфонатом, который является гидрокси формой внутреннего олефин сульфоната среди соединений, которые будут получены посредством сульфонирования внутреннего олефин сульфоната. В настоящем изобретении содержание внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в каждом положении, берет числовое обозначение на основе области пика ВЭЖХ-МС сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в каждом положении, среди форм HAS, имеющих 17 или более и 24 или менее атомов углерода, как его репрезентативное значение.

[0032]

В настоящем изобретении содержание внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 2 или выше и положении 4 или ниже (IO-1S), берет числовое обозначение на основе области пика ВЭЖХ-МС сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 2 или выше и положении 4 или ниже, среди форм HAS, имеющих 17 или более и 24 или менее атомов углерода, как его репрезентативное значение.

Кроме того, в настоящем изобретении содержании внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 5 или выше, берет числовое обозначение на основе области пика ВЭЖХ-МС сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 5 или выше, среди форм HAS, имеющих 17 или более и 24 или менее атомов углерода, как его репрезентативное значение.

[0033]

Внутренний олефин сульфонат как компонент (A) может быть составлен включением внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 2 или выше и положении 4 или ниже (IO-1S), и внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода, с сульфонатной группой, расположенной в положении 5 или выше (IO-2S). Максимальное значение положения, с которым сульфонатная группа связана во внутреннем олефин сульфонате (IO-2S), зависит от числа атомов углерода.

[0034]

Массовое отношение (IO-1S)/(IO-2S) в компоненте (A) основывается на в конце концов полученном компоненте (A). Например, даже если внутренний олефин сульфонат получен посредством смешивания внутренних олефин сульфонатов, имеющих массовое отношение (IO-lS)/(IO-2S) в вышеупомянутом диапазоне, сульфонат соответствует предпочтительному внутреннему олефин сульфонату компонента (A), при условии, что массовое отношение (IO-lS)/(IO-2S) в композиции внутреннего олефин сульфоната находится в вышеупомянутом диапазоне.

[0035]

Внутренний олефин сульфонат может быть смесью гидрокси формы и олефиновой формы. Массовое отношение содержания олефиновой формы внутреннего олефин сульфоната к содержанию гидрокси формы внутреннего олефин сульфоната (олефиновая форма/гидрокси форма) в компоненте (A) может составлять 0/100 или более, предпочтительно 5/95 или более, и 50/50 или менее, предпочтительно 40/60 или менее, предпочтительно 30/70 или менее, предпочтительно 25/75 или менее.

[0036]

Массовое отношение содержания гидрокси формы внутреннего олефин сульфоната к содержанию олефиновой формы внутреннего олефин сульфоната в компоненте (A) может быть определено способом, описанным в примерах, после того, как компонент (A) будет разделен на гидрокси форму и олефиновую форму с помощью ВЭЖХ.

[0037]

Компонент (A) может быть получен сульфонированием, нейтрализацией и гидролизом внутреннего олефина, имеющего 17 или более и 24 или менее атомов углерода, который является исходным материалом.

Сульфонирование может быть осуществлено посредством реакции от 1,0 до 1,2 моль газообразного триоксида серы с 1 моль внутреннего олефина. Реакция может быть осуществлена при температуре от 20 до 40°C.

Нейтрализацию проводят посредством реакции водного раствора щелочи, такой как гидроксид натрия, гидроксид аммония и 2-аминоэтанол в количестве, составляющем, в молярном выражении, от 1,0 до 1,5 от теоретического значения сульфонатной группы.

Гидролиз может быть осуществлен при температуре от 90 до 200°C в течение от 30 минут до 3 часов в присутствии воды.

Эти реакции могут осуществляться непрерывно. После завершения реакций очистка может быть осуществлена посредством экстракции, промывки и т.п.

[0038]

При получении внутреннего олефин сульфоната компонента (A), обработка, такая как сульфонирование, нейтрализация и гидролиз, может быть осуществлена с использованием в качестве исходного материала внутреннего олефина, имеющего распределение углеродного числа в диапазоне 17 или более и 24 или менее. Также обработка, такая как сульфонирование, нейтрализация и гидролиз, может быть осуществлена с использованием в качестве исходного материала внутреннего олефина, имеющего единственный атом углерода. Также множество типов внутренних олефин сульфонатов, имеющих различные числа атомов углерода, полученных заранее, если требуется, может быть смешано.

[0039]

В настоящем изобретении внутренний олефин является олефином, имеющим двойную связь в олефиновой цепи, как описано выше. Внутренний олефин в качестве исходного материала компонента (A) имеет 17 или более и 24 или менее атомов углерода. Один тип внутреннего олефина может использоваться для компонента (A), или два или более типов могут использоваться в комбинации.

[0040]

Общее содержание олефина, имеющего двойную связь в положении 1, так называемого альфа-олефина, в используемом в качестве исходного материала внутреннем олефине с точки зрения способности к поддержанию способности к абсорбции воды, присущей текстильному продукту перед обработкам, даже если текстильный продукт обработан с композицией замасливателя для текстильных продуктов, предпочтительно составляет 10 масс.% или менее, более предпочтительно 7 масс.% или менее, более предпочтительно 5 масс.% или менее, еще более предпочтительно 3 масс.% или менее, и, с точки зрения сокращения себестоимости и улучшения производительности, предпочтительно 0,01 масс.% или более, в компоненте (A).

[0041]

Содержание олефина, имеющего двойную связь в положении 5 или выше, в используемом в качестве исходного материала внутреннем олефине с точки зрения способности к поддержанию способности к абсорбции воды, присущей текстильному продукту перед обработкой, даже если текстильный продукт обрабатывают композицией замасливателя для текстильных продуктов, предпочтительно составляет 10 масс.% или более, и предпочтительно 60 масс.%, более предпочтительно 55 масс.% или менее, более предпочтительно 50 масс.% или менее, еще более предпочтительно 45 масс.% или менее, еще более предпочтительно 40 масс.% или менее, еще более предпочтительно 35 масс.% или менее, еще более предпочтительно 30 масс.%. С точки зрения улучшения детергентности против окрашиваний, присоединенных к волокнам, содержание предпочтительно составляет 60 масс.%, более предпочтительно 55 масс.% или менее, более предпочтительно 50 масс.% или менее, еще более предпочтительно 45 масс.% или менее. Максимальное значение положения двойной связи в используемом в качестве исходного материала внутреннем олефине зависит от числа атомов углерода.

[0042]

Распределение двойной связи в используемом в качестве исходного материала внутреннем олефине может быть определено, например, газовым хроматографом с масс-спектрометром (в дальнейшем сокращенно ГХ-МС). В частности, каждый компонент, отличающийся по длине углеродной цепи и положении двойной связи, прецизионно отделяют друг от друга газовым хроматографомическим анализатором (в дальнейшем сокращенно ГХ), каждый компонент может быть подвергнут масс-спектрометрии (в дальнейшем сокращенно МС) для идентификации положения двойной связи, и пропорция каждого компонента может быть определена из его области пика ГХ. Способ определения положения двойной связи в используемом в качестве исходного материала внутреннем олефине показан ниже.

<Способ измерения положения двойной связи в используемом в качестве исходного материала внутреннем олефине>

Положение двойной связи во внутреннем олефине измеряется газовой хроматографией (в дальнейшем сокращенно ГХ). В частности, внутреннему олефину дают реагировать с диметил дисульфидом для формирования его дитиолированного производного, и каждый компонент затем подвергают разделению ГХ. В результате положение двойной связи внутреннего олефина определяют по каждой из полученных пиковых областей.

Устройства и аналитические условия, используемые для измерения, являются следующими:

Аппарат ГХ: «HP6890» (производства Hewlett Packard Company);

Колонка: «Ultra-Alloy-1 HT Capillary column» (30м х 250 мкм х 0,15 мкм, производства Frontier Laboratories, Inc.);

Детектор (водородный пламенно-ионизационный детектор (FID));

Температура впрыскивания: 300°C;

Температура детектора: 350°C; и

Скорость потока: 4,6 мл/мин.

[0043]

В настоящем изобретении, как масса компонента (A), используется значение противоиона, вычисленное на основе формы иона натрия.

[0044]

<Композиция замасливателя для текстильных продуктов>

Далее будет описана композиция замасливателя для текстильных продуктов, которая будет использоваться на стадии 2.

Композиция замасливателя для текстильных продуктов, которая будет использоваться в настоящем изобретении, предпочтительно содержит основание для конечной обработки текстильных продуктов в качестве компонента (B). Более конкретные примеры компонента (B) включают один или более компонентов, выбранных из катионных поверхностно-активных веществ (B1), имеющих углеводородную группу, имеющую 16 или более и 24 или менее [в дальнейшем может упоминаться как компонент (B1)], (B2) кремнийорганических соединений [в дальнейшем может упоминаться как компонент (B2)], (B3) жирных спиртов [в дальнейшем могут упоминаться как компонент (B3)], (B4) эфиров жирной кислоты [могут упоминаться как компонент (B4)], (B5) жиров и масел [в дальнейшем могут упоминаться как компонент (B5)] и жирных кислот (B6) или их солей [в дальнейшем может упоминаться как компонент (B6)].

[0045]

Примеры катионного поверхностно-активного вещества в качестве компонента (B1) включают катионные поверхностно-активные вещества как соли третичного амина и катионные поверхностно-активные вещества как четвертичные аммониевые соли. Примеры катионного поверхностно-активного вещества как компонент (B1) включают соединения, представленные следующей общей формулой (I):

[0046]

[Формула 1]

[0047]

в которой R1 обозначает углеводородную группу, имеющую в общей сложности 16 или более и 24 или менее атомов углерода, которые могут быть прерваны амидной группой и/или сложноэфирной группой; R2 и R3 каждый независимо обозначают углеводородную группу, имеющую в общей сложности 16 или более и 24 или менее атомов углерода, которые могут быть прерваны сложноэфирной группой и/или амидной группой, гидроксиалкильную группу, имеющую 1 или более и 3 или менее атомов углерода, или алкильную группу, имеющую 1 или более и 3 или менее атомов углерода; R4 обозначает атом водорода или алкильную группу, имеющая 1 или более и 3 или менее атомов углерода; и X- обозначает анионную группу.

[0048]

В общей формуле (1), R1 обозначает углеводородную группу, имеющую в общей сложности 16 или более и 24 или менее, с точки зрения улучшения мягкости, предпочтительно 16 или более и 22 или менее, более предпочтительно 16 или более и 20 или менее атомов углерода, которые могут быть прерваны амидной группой и/или сложноэфирной группой. Углеводородная группа является насыщенной углеводородной группой или ненасыщенной углеводородной группой. R2 и R3 каждый независимо обозначают углеводородную группу, имеющую в общей сложности 16 или более и 24 или менее, с точки зрения улучшения мягкости, предпочтительно 16 или более и 22 или менее, более предпочтительно 16 или более и 20 или менее атомов углерода, которые могут быть прерваны гидроксиалкильной группой, имеющей 1 или более и 3 или менее атомов углерода, предпочтительно гидроксиэтильной группой, алкильную группу, имеющую 1 или более и 3 или менее атомов углерода, предпочтительно метильную группу, этильную группу или сложноэфирную группу и/или амидную группу. Углеводородная группа является насыщенной углеводородной группой или ненасыщенной углеводородной группой. R4 обозначает атом водорода или алкильную группу, имеющую 1 или более и 3 или менее атомов углерода. X- обозначает ион галогена, сульфатный ион, жирную кислоту, имеющую 1 или более и 12 или менее атомов углерода, алкил сульфатный ион, имеющий 1 или более и 3 или менее атомов углерода, и т.п.

[0049]

В отношении способности к дальнейшей пользе от эффекта поддержания способности к абсорбции воды текстильных продуктов согласно настоящему изобретению, углеводородная группа, имеющая в общей сложности 16 или более и 24 или менее атомов углерода, которые могут быть прерваны сложноэфирной группой и/или амидной группой, в R1, R2, и R3 предпочтительно представляет собой углеводородную группу, содержащая насыщенную углеводородную группу.

Содержание насыщенной углеводородной группы в общем количестве насыщенной углеводородной группы и ненасыщенной углеводородной группы, в общей сложности 16 или более и 24 или менее атомов углерода, которые могут быть прерваны сложноэфирной группой и/или амидной группой в катионном поверхностно-активном веществе, представленном общей формулой (1), с точки зрения получения дополнительной пользы от эффектов настоящего изобретения, предпочтительно составляет более 0 масс.%, более предпочтительно 1 масс.% или более, более предпочтительно 3 масс.% или более, еще более предпочтительно 5 масс.% или более, еще более предпочтительно 10 масс.% или более, еще более предпочтительно 20 масс.% или более, еще более предпочтительно 30 масс.% или более, еще более предпочтительно 40 масс.% или более, еще более предпочтительно 50 масс.% или более, еще более предпочтительно 60 масс.% или более, еще более предпочтительно 70 масс.% или более, еще более предпочтительно 80 масс.% или более, еще более предпочтительно 85 масс.% или более, еще более предпочтительно 90 масс.% или более, еще более предпочтительно 95 масс.% или более, еще более предпочтительно 97 масс.% или более, еще более предпочтительно 99 масс.% или более, и предпочтительно 100 масс.% или менее. Содержание насыщенной углеводородной группы в общем количестве насыщенной углеводородной группы и ненасыщенной углеводородной группы, содержащейся в катионном поверхностно-активном веществе, представленном общей формулой (1), может составлять 100 масс.%.

[0050]

Общеизвестно, что катионное поверхностно-активное вещество, содержащий большое количество насыщенной углеводородной группы в углеводородной группе, имеющей в общей сложности 16 или более и 24 или менее атомов углерода, которые могут быть прерваны сложноэфирной группой и/или амидной группой, более вероятно, понизит абсорбирующую способность в отношении воды, присущую волокнам. В настоящем изобретении, даже с использованием компонента (B1), который, по-видимому, имеет относительно значительную степень понижения способности к абсорбции воды, присущей текстильному продукту, обработка текстильного продукта компонентом (A) перед обработкой текстильного продукта компонентом (B1), может приблизить способность к абсорбции воды к таковой, присущей текстильному продукту.

[0051]

Соединение, представленное общей формулой (1), получают посредством выбора композиции углеводородной группы жирной кислоты или эфира жирной кислоты и низшего алкила (1 или более и 3 или менее атомов углерода в алкильной группе) и введение определенного числа моль используемой в качестве исходного материала композиции жирной кислоты или эфира жирной кислоты и низшего алкила (1 или более и 3 или менее атомов углерода в алкильной группе) и соответствующего алифатический аминоспирта в реакцию дегидратирующей этерификации или переэтерификации, и может быть получено кватернизацией с использованием алкилирующего агента или нейтрализацией с использованием кислотного агента.

[0052]

Примеры вышеупомянутого алифатического аминоспирта включают, но не ограничены ими, диалкиловые моноалифатические аминоспирты, предпочтительно диметил моноэтаноламин и диметил монопропаноламин, моноалкил диалканоламины, предпочтительно метил диэтаноламин и метил дипропаноламин, и триалканоламины, предпочтительно триэтаноламин и трипропаноламин. Более предпочтительные алифатические аминоспирты представляют собой триалканоламины.

[0053]

Для контроля содержания ненасыщенной углеводородной группы, имеющей две или более двойных связи в используемой в качестве исходного материала жирной кислоте или эфире жирной кислоты и низшего алкила, может быть проведена, например, кристаллизация, как описано в JP-A 4-306296, способ перегонки сложного метилового эфира при пониженном давлении, как описано в JP-A 6-41578, селективное гидрирование, как описано в JP-A 8-99036, и т.п.

[0054]

В этерификации или переэтерификации, молярное отношение между жирной кислотой или эфиром жирной кислоты и низшего алкила и гидроксильной группой алифатического аминоспирта, как жирная кислота или эфир жирной кислоты и низшего алкила:гидрокси группа алифатического аминоспирта, предпочтительно составляет 0,3:1,0 или более, более предпочтительно 0,5:1,0 или более и предпочтительно 1,2:1,0 или менее, более предпочтительно 1,0:1,0 или менее.

[0055]

Примеры алкилирующего агента включают диалкил сульфаты (1 или более и 3 или менее атомов углерода в алкильных группах) и галогензамещенные алкилы (1 или более и 3 или менее атомов углерода в алкильной группе). Примеры кислотного агента включают неорганические кислоты и органические кислоты. Примеры неорганических кислот включают соляную кислоту и серную кислоту. Примеры органических кислот включают соли карбоновых кислот, имеющих 2 или более и 6 или менее атомов углерода, таких как молочная кислота, гликолевая кислота и лимонная кислота. Другие примеры органических кислот включают алкил сульфаты, имеющие 1 или более и 3 или менее атомов углерода.

[0056]

Кватернизация с использованием алкилирующего агента может быть проведена в присутствии растворителя (например, этанола), но синтез более предпочтительно проводят в отсутствие растворителя с точки зрения ингибирования образования примесей. Нейтрализация с использованием кислотного агента может быть проведена либо в присутствии воды, либо в присутствии растворителя (например, этанола).

[0057]

Как масса катионного поверхностно-активного вещества в качестве компонента (B1), используемого здесь, должна использоваться масса противоиона, вычисленного на основе формы метил сульфата.

[0058]

Среди компонентов (B), как кремнийорганическое соединение в качестве компонента (B2), предпочтительны одно или более кремнийорганических соединений, выбранных из полидиметилсилоксана, аминомодифицированного силикона и модифицированного простым полиэфиром силикона. С точки зрения получения дополнительной пользы от эффектов настоящего изобретения, предпочтительны одно или более кремнийорганических соединений, выбранных из полидиметилсилоксана и модифицированного простым полиэфиром силикона.

[0059]

Как полидиметилсилоксан, предпочтительным является диметилполисилоксан, имеющий вязкость от 1000 до 600000 мм2/с при 25°C. Вязкость является кинематической вязкостью, измеренной вискозиметром Ubbelohde (производства SCIENTIFIC SIBATA TECHNOLOGY LTD.) в диапазоне температур 25°C±0,2°C.

[0060]

Как аминомодифицированный силикон, предпочтительным является аминомодифицированный силикон, имеющий кинематическую вязкость при 25°C (в дальнейшем, вязкость аминомодифицированного силикона означает эту вязкость, если не указано иное) от 100 до 20000 мм2/с и амино эквивалент от 400 до 8000 г/моль. Кинематическая вязкость при 25°C может быть определена вискозиметром Оствальда. Кинематическая вязкость предпочтительно составляет 100 мм2/с или более, более предпочтительно 200 мм2/с или более, более предпочтительно 500 мм2/с или более, с точки зрения расширенного эффекта придания текстуры текстильным продуктам, и предпочтительно 20000 мм2/с или менее, более предпочтительно 10000 мм2/с или менее, еще более предпочтительно 5000 мм2/с или менее, в отношении большей вероятности получения пользы от эффектов настоящего изобретения.

[0061]

Амино эквивалент аминомодифицированного силикона предпочтительно составляет 400 г/моль или более, более предпочтительно 600 г/моль или более, более предпочтительно 800 г/моль или более с точки зрения получения дополнительной пользы от эффектов настоящего изобретения и предпочтительно 8000 г/моль или менее, более предпочтительно 5000 г/моль или менее, более предпочтительно 4000 г/моль или менее с точки зрения придания текстуры текстильным продуктам. Амино эквивалент составляет моль на атом азота, определяется как амино эквивалент=молекулярная масса/число атомов азота, и может быть определен как вес.% азота, который может быть определен элементарным анализом.

[0062]

Как модифицированный простым полиэфиром силикон предпочтителен модифицированный простым полиэфиром силикон, имеющий HLB более чем 0 и 7 или менее. Как модифицированный простым полиэфиром силикон, имеющий HLB более чем 0 и 7 или менее, могут использоваться соединение общей формулы (4) и соединение общей формулы (5), описанные в абзаце номер0024 -0035 JP-A 2007-131989.

Примеры соединения общей формулы (4), описанной в JP-A 2007-131989, упомянутой выше, включают FZ-2203, FZ-2206, FZ-2207 и FZ-2222, производства бывшей Nippon Unicar Company Limited (производства ныне Dow Corning Toray Silicone Co. Ltd.). Примеры соединения общей формулы (5), описанной в JP-A 2007-131989, упомянутой выше, включают SH3772M, SH3775M и FZ-2233, производства Dow Corning Toray Silicone Co. Ltd. и KF6012, KF6016 и KF6017, производства Shin-Etsu Chemical Co., Ltd.

[0063]

В настоящем изобретении компонент (B) может включать один или более компонентов (B1) и один или более компонентов (B2). Другими словами, композиция замасливателя для текстильных продуктов может содержать одно или более катионных поверхностно-активных веществ (B1) и одно или более кремнийорганических соединений (B2) в качестве компонента (B). В этом случае массовое отношение компонент (B2)/компонент (B1) предпочтительно составляет 0,01 или более, более предпочтительно 0,05 или более и предпочтительно 0,1 или менее, более предпочтительно 1 или менее.

[0064]

Примеры жирного спирта в качестве компонента (B3) включают, с точки зрения обеспечения более гладкого окончательного вида текстильных продуктов, жирные спирты, имеющие предпочтительно 10 или более, более предпочтительно 12 или более, более предпочтительно 14 или более атомов углерода и предпочтительно 22 или менее, более предпочтительно 18 или менее атомов углерода. Частные примеры жирного спирта включают насыщенные или ненасыщенные жирные спирты. В частности, примеры этого соединения могут включать дециловый спирт, миристиловый спирт, пальмитиловый спирт, стеариловый спирт, олеиловый спирт, линолеиловый спирт, изоцетиловый спирт, изостеариловый спирт, бегениловый спирт, гексадециловый спирт, фенилэтиловый спирт, цетанол, олеиловый спирт, 2-октил додеканол, батиловый спирт и 2-гексил деканол.

[0065]

Примеры эфира жирной кислоты в качестве компонента (B4) включают, с точки зрения обеспечения более гладкого окончательного вида текстильных продуктов, эфиры жирной кислоты, имеющие молекулярную массу 300 или более и 3000 или менее. В частности, предпочтительны эфирные соединения жирной кислоты, имеющей 10 или более и 18 или менее атомов углерода, и моновалентного или более высоковалентного и шестивалентного или имеющего более низкую валентность спирта, имеющего 1 или более и 6 или менее атомов углерода. Частные и предпочтительные примеры спирта могут включать моновалентные спирты, выбранные из этанола, изопропанола, бутанола и гексанола, двухвалентные спирты, такие как этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль и 1,6-гександиол, и трехвалентные спирты или высшие спирты, такие как глицерин (в случае глицерина, эфир является моноэфиром или диэфиром), пентаэритрит, глюкоза, сорбит и сорбитан. Компонент (B5) исключен из компонента (B4).

[0066]

Примеры жира и масла в качестве компонента (B5) включают растительные и животные жиры и масла и их гидриды с точки зрения обеспечения более гладкого окончательного вида текстильных продуктов. В частности, компонент (B5) предпочтительно представляет собой один или более выбранных из оливкового масла, масла авокадо, масла примулы вечерней, масла жожоба, масла камелии, масла ореха макадамии, мятного масла, подсолнечного масла, рапсового масла, кунжутного масла, масла зародыша пшеницы, касторового масла, сафлорового масла, хлопкового масла, соевого масла, масла жожоба, кокосового масла, пальмового масла, пальмоядрового масла, говяжьего сала, свиного сала, рыбьего жира, конского жира, масла яичного желтка, карнаубского воска и ланолина.

[0067]

Примеры жирной кислоты или ее соли в качестве компонента (B6) включают, с точки зрения обеспечения более гладкого окончательного вида текстильных продуктов, насыщенные жирные кислоты или ненасыщенные жирные кислоты, имеющие предпочтительно 12 или более атомов углерода, более предпочтительно 14 или более атомов углерода и предпочтительно 18 или менее атомов углерода, и их соли. Частные примеры жирной кислоты могут включать лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, пальмитолеиновую кислоту, стеариновую кислоту, олеиновую кислоту, линолевую кислоту или их соли. Примеры соли могут включать неорганические соли металла, предпочтительно, соли щелочного металла, такие как соли натрия.

[0068]

Среди компонентов (B1) - (B6), с точки зрения предоставления возможности пользователю полнее реализовать эффект поддержания способности к абсорбции воды, присущей текстильному продукту перед обработками, предпочтительны одно или более соединений, выбранных из компонента (B1), компонент а(B2), компонента (B3), компонента (B4) и компонента (B6), и более предпочтительны одно или более соединений, выбранных из компонента (B1), компонента (B2) и компонента (B4).

[0069]

<Текстильный продукт>

С точки зрения того, что, даже если текстильный продукт обрабатывают композицией замасливателя для текстильных продуктов, пользователь, более вероятно, реализует эффект поддержания способности к абсорбции воды, присущей текстильному продукту перед обработками в случае компонента (A) согласно настоящему изобретению, чем в случае анионного поверхностно-активного вещества, традиционно известного как ингредиент детергента, волокна являются предпочтительно текстильными продуктами, содержащими гидрофильные волокна.

Примеры гидрофильного волокна включают семенные волокна (такие как хлопок, хлопок и капок), лубяные волокна (такие как пенька, лен, рами, конопля и джут), жильные волокна (такие как абака и сизаль), пальмовые волокна, камыш, солома, волокна из шерсти животных (такие как шерсть, мохер, кашемир, верблюжья шерсть, альпака, викунья и ангора), шелковые волокна (шелк домашнего тутового шелкопряда, шелк дикого тутового шелкопряда), пух и целлюлозные волокна (такие как искусственный шелк, полиносик, купро и ацетат).

Волокна, составляющие текстильные продукты, охваченные в настоящем изобретении, могут содержать гидрофобные волокна в дополнение к гидрофильным волокнам, описанным выше, при условии, что эффекты настоящего изобретения не ухудшаются. Примеры гидрофобного волокна включают основанные на белке волокна (такие как волокно молочного казеинового белка и промикс), основанные на полиамиде волокна (такие как нейлон), основанные на полиэфире волокна (такие как полиэстер), основанные на полиакрилонитриле волокна (такие как акрил), основанные на поливиниловом спирте волокна (такие как винилон), основанные на поливинилхлориде волокна (такие как поливинилхлорид), основанные на поливинилиденхлориде волокна (такие как винилиден), основанные на полиолефине волокна (такие как полиэтилен и полипропилен), основанные на полиуретане волокна (такие как полиуретан), основанные на сополимере поливинилхлорид/поливиниловый спирт волокна (такой как полихлал), основанные на полиалкилен-параоксибензоате волокна (такие как бензоат), основанные на полифторэтилене волокна (такие как политетрафлюороэтилен), стекловолокна, углеродные волокна, алюмоксидные волокна, волокна карбида кремния, минеральные волокна, шлаковые волокна и металлические волокна (золотые нити, серебряные нити и стальные волокна).

[0070]

В настоящем изобретении текстильные продукты означают ткань, такую как стеклоткань, стеклотрикотаж или нетканая ткань, полученную с использованием гидрофильных волокон или гидрофильных волокон и дополнительных гидрофобных волокон, и продукты, полученные с их использованием, такие как нательное белье, футболки, деловые сорочки, блузки, брюки, шляпы, носовые платки, полотенца, трикотаж, носки, нижнее белье и колготки.

[0071]

С точки зрения того, что, даже если текстильный продукт обрабатывают композицией замасливателя для текстильных продуктов, пользователь, более вероятно, реализует эффект поддержания способности к абсорбции воды, присущей текстильному продукту перед обработками в случае компонента (A) согласно настоящему изобретению, чем в случае анионного поверхностно-активного вещества, традиционно известного как ингредиент детергента, текстильный продукт предпочтительно содержит гидрофильное волокно, и более предпочтительно содержит хлопковое волокно. Содержание гидрофильного волокна в текстильном продукте, с точки зрения дальнейшего предоставления возможности улучшения способности к абсорбции воды, предпочтительно составляет 5 масс.% или более, более предпочтительно 10 масс.% или более, более предпочтительно 15 масс.% или более, еще более предпочтительно 20 масс.% или более, еще более предпочтительно 100 масс.%. Содержание хлопкового волокна, с точки зрения дальнейшего предоставления возможности улучшения способности к абсорбции воды, предпочтительно составляет 5 масс.% или более, более предпочтительно 10 масс.% или более, более предпочтительно 15 масс.% или более, еще более предпочтительно 20 масс.% или более, еще более предпочтительно 100 масс.%.

[0072]

<Способ согласно настоящему изобретению>

Способ обработки текстильного продукта, например, способ промывки согласно настоящему изобретению является способом обработки текстильного продукта, например, способом промывки, включающим следующие стадию 1 и стадию 2. Примером способа обработки текстильного продукта согласно настоящему изобретению является способ мытья текстильного продукта, включающий следующие стадию 1 и стадию 2. Другим примером способа обработки согласно настоящему изобретению является стадия конечной обработки текстильного продукта на стадии получения текстильного продукта.

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и (A) внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов.

[0073]

Способ получения текстильного продукта согласно настоящему изобретению является способом получения текстильного продукта, включающим следующие стадию 1 и стадию 2:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и (A) внутреннего олефин сульфоната, имеющего 17 или более и 24 или менее атомов углерода; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов.

[0074]

Способ поддержания способности к абсорбции воды текстильного продукта согласно настоящему изобретению является способом поддержания способности к абсорбции воды текстильного продукта, в котором, в обработке текстильного продукта стадиями, включающими следующие стадию 1 и стадию 2, (A) внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, используется как анионное поверхностно-активное вещество стадии 1:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и анионного поверхностно-активного вещества; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов.

[0075]

Согласно способу поддержания способности к абсорбции воды текстильного продукта согласно настоящему изобретению, возможно сохранить способность к абсорбции воды, неотъемлемо присущую текстильным продуктам. Способность к абсорбции воды может быть оценена с использованием, например, водоабсорбирующего уровня текстильного продукта, самоощущения, которое возникает, когда вода может быть вытерта в случае, когда кожу, на которой находится вода, вытирают текстильным продуктом, области распространения воды за определенное время после попадания воды на поверхность текстильного продукта и т.п., чтобы быть описанной ниже в форме индексов, или с использованием водоабсорбирующего уровня текстильного продукта в качестве индекса.

[0076]

Способ модификации действия основания для конечной обработки текстильных продуктов согласно настоящему изобретению является способом модификации действия основания для конечной обработки текстильных продуктов, в котором, в обработке текстильного продукта стадиями, включающими следующие стадию 1 и стадию 2, (A) внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода, используется как анионное поверхностно-активное вещество стадии 1:

стадия 1: стадия обработки текстильного продукта посредством контакта текстильного продукта с жидкостью для обработки 1, полученной посредством смешивания воды и анионного поверхностно-активного вещества; и

стадия 2: стадия обработки текстильного продукта, обработанного на стадии 1, посредством контакта текстильного продукта с жидкостью для обработки 2, полученной посредством смешивания воды и композиции замасливателя для текстильных продуктов, содержащей основание для конечной обработки текстильных продуктов.

[0077]

Согласно способу модификации действия основания для конечной обработки текстильных продуктов согласно настоящему изобретению, возможно изменить действие основания для конечной обработки текстильных продуктов посредством ингибирования влияния на способность к абсорбции воды, присущую текстильному продукту, с помощью основания для конечной обработки текстильных продуктов, особенно уменьшить способность к абсорбции воды, в то время как эффект придания текстуры, неотъемлемо присущий основанию для конечной обработки текстильных продуктов, сохраняется. Способность к абсорбции воды здесь может быть оценена с использованием, например, водоабсорбирующего уровня текстильного продукта, самоощущения, которое возникает, когда вода может быть вытерта в случае, когда кожу, на которой находится вода, вытирают текстильным продуктом и водоабсорбирующего уровня текстильного продукта, который будет описан ниже, в качестве индексов.

[0078]

В дальнейшем будут описаны стадия 1, стадия 2, дополнительные стадии, и т.п. Если не указано иное, следующее описание может быть применено к четырем способам согласно настоящему изобретению.

[0079]

<Стадия 1>

Стадия 1 является стадией контакта текстильного продукта с водой и анионным поверхностно-активным веществом для обработки текстильного продукта, причем анионное поверхностно-активное вещество является следующим компонентом (A):

компонент (A): внутренний олефин сульфонат, имеющий 17 или более и 24 или менее атомов углерода.

[0080]

Компонент (A) и текстильный продукт, используемый на стадии 1, совпадает с компонентом (A) и текстильным продуктом, упомянутыми выше, соответственно.

На стадии 1 воду и анионное поверхностно-активное вещество, содержащее по меньшей мере компонент (A), смешивают для получения жидкости для обработки 1. Вода, используемая на стадии 1, может в дальнейшем упоминаться как вода 1.

[0081]

Вода 1 является предпочтительно водой, содержащей компонент жесткости, такой как кальций и магний, в отношении способности к получению дополнительной пользы от эффектов поддержания способности к абсорбции воды текстильного продукта, даже если текстильный продукт обрабатывают композицией замасливателя для текстильных продуктов. Когда используется вода, содержащая компонент жесткости, жесткость воды составляет, например, 0,5°dH или более, более предпочтительно 1°dH или более, более предпочтительно 2°dH или более, еще более предпочтительно 3°dH или более и предпочтительно 20°dH или менее, более предпочтительно 10°dH или менее, более предпочтительно 8°dH или менее, еще более предпочтительно 6°dH или менее.

Жесткость по германской шкале (°dH) здесь относится к концентрациям кальция и магния в воде, выраженным как концентрация, вычисленная на основе формы CaCO3: 1 мг/л (часть на миллион)=приблизительно 0,056 ° dH (1°dH=17,8 частей на миллион).

Концентрации кальция и магния для этой жесткости по германской шкале определяют хелатным способом титрования с использованием двунатриевой соли этилендиаминтетраацетата. Частный вариант способа измерения жесткости по германской шкале воды здесь описан ниже.

[0082]

<Способ измерения жесткости воды по германской шкале >

[Реактив]

- Раствор 0,01 моль/л EDTA⋅2Na: водный раствор 0,01 моль/л динатрий этилендиаминтетраацетат (раствор для титрования, 0,01 М EDTA-Na2, производства SIGMA ALDRICH)

- Универсальный индикатор BT (название продукта: Universal BT, производства Dojindo Laboratories)

- Буферный раствор аммиака для измерения жесткости (раствор, полученный посредством растворения 67,5 г хлорида аммония в 570 мл 28 вес./об. % аммиачной воды и добавления подвергнутой ионному обмену воды, пока количестворный объем не составит 1000 мл),

[Измерение жесткости]

(1) 20 мл воды как образец собирают в коническую мензурку с помощью целой пипетки;

(2) добавляют 2 мл буферного раствора аммиака для измерения жесткости;

(3) добавляют 0,5 мл индикатора Universal BT и удостоверяются, что раствор после добавления приобрел красновато-фиолетовый цвет;

(4) при интенсивном взбалтывании конической мензурки, раствор 0,01 моль/л EDTA-2Na добавляют по каплям из бюретки, и момент, в который вода становится синей, берут в качестве кончания титрования; и

(5) общую жесткость определяют вычислением по следующей формуле:

Жесткость (°dH)=T х 0,01 х F х 56,0774×100/A

T: титр раствора 0,01 моль/л EDTA-2Na (мл)

A: объем образца (20 мл, объем воды в образце), и

F: фактор раствора 0,01 моль/л EDTA-2Na.

[0083]

В жидкости для обработки 1, которая будет использоваться на стадии 1, содержание компонента (A) в жидкости для обработки 1 или содержание компонента (A) в общей массе воды 1 и компонента (A) предпочтительно составляет 10 мг/кг или более, более предпочтительно 30 мг/кг или более, более предпочтительно 70 мг/кг или более, еще более предпочтительно 100 мг/кг или более, с точки зрения способности к дальнейшему отмыванию окрашиваний, присоединенных к текстильному продукту, или с точки зрения способности к сохранению способности к абсорбции воды текстильного продукта, полученного на стадии 1, даже если проводится стадия 2, описанная ниже, и предпочтительно 5000 мг/кг или менее, более предпочтительно 3000 мг/кг или менее, более предпочтительно 2000 мг/кг или менее, еще более предпочтительно 1000 мг/кг или менее, с точки зрения способности к сохранению способности к абсорбции воды текстильного продукта, полученного на стадии 1, даже если проводится стадия 2, описанная ниже.

Содержание компонента (A) в жидкости для обработки 1 основывается на значении, вычисленном посредством предположения, что противоион является ионом натрия.

[0084]

Вода 1 и компонент (A) составляют смесь на стадии 1. Эта смесь представляет собой жидкость для обработки 1. Температура жидкости для обработки 1 с точки зрения предоставления возможности детергентности против окрашиваний, присоединенных к текстильному продукту, которая будет дополнительно улучшена, предпочтительно составляет 0°C или более, более предпочтительно 3°C или более, более предпочтительно 5°C или более и предпочтительно 40°C или менее, более предпочтительно 35°C или менее.

[0085]

Величина рH жидкости для обработки 1 при 25°C с точки зрения улучшения детергентности против окрашиваний, присоединенных к волокнам, и с точки зрения способности к сохранению способности к абсорбции воды текстильного продукта, полученного на стадии 1, даже если проводится стадия 2, описанная ниже, предпочтительно составляет 4 или более, более предпочтительно 5 или более и предпочтительно 10,5 или менее, более предпочтительно 10 или менее, более предпочтительно 9 или менее, еще более предпочтительно 8,5 или менее. Частный пример способа измерения pH в настоящем изобретении описан ниже.

<способ измерения pH >

Композитный электрод для измерения рH (совместимый со стеклом рукавного типа, производство HORIBA, Ltd.) подсоединяют к pH-метру (pH/ион-метр F-23, производство HORIBA, Ltd.) и включают. Насыщенный водный раствор хлорида калия (3,33 моль/л) используют в качестве внутренней жидкости для pH электрода. Затем, каждый из pH 4,01 стандартного раствора (стандартный раствор фталата), pH 6,86 стандартного раствора (нейтральный стандартный раствор фосфата) и pH 9,18 стандартного раствора (стандартный раствор бората) заполняют в мензурку на 100 мл и погружают в ванну термостата при 25°C на 30 минут. Электрод для измерения pH погружают на 3 минуты в каждый из стандартных растворов, доведенных до постоянной температуры, и подвергают операции калибровки в порядке pH 6,86 → pH 9,18 → pH 4,01. Каждый из образцов, которые подвергают измерению, доводят до 25°C, электрод pH-метра погружают в образец и измеряют pH через 1 минуту.

[0086]

На стадии 1 значение отношения ванны, выраженное как отношение объема воды 1 или жидкости для обработки 1 (литр) к массе текстильного продукта (кг), т.е. объем воды 1 или жидкости для обработки 1 (литр)/масса текстильного продукта (кг) может упоминаться как отношение ванны 1. Когда отношение ванны 1 уменьшается при использовании бытовой стиральной машины, количество анионного поверхностно-активного вещества, которое будет перенесено на стадию 2, может увеличиться. Даже в условиях обработки, включающих маленькое отношение ванны 1 в способе обработки текстильного продукта на стадии 1, возможно ингибировать уменьшение эффекта композиции замасливателя для текстильных продуктов в отношении придания текстуры текстильному продукту на стадии 2, описанной ниже, и таким образом, сохранить способность к абсорбции воды, неотъемлемо присущую текстильным продуктом, полученным на стадии 1. С точки зрения способности к сохранению детергентности против окрашиваний, присоединенных к текстильному продукту, или способности к сохранению, на стадии 2, описанной ниже, способности к абсорбции воды текстильного продукта, полученного на стадии 1, при ингибировании уменьшения эффекта композиции замасливателя для текстильных продуктов в отношении придания текстуры текстильному продукту, даже если текстильный продукт обработан композицией замасливателя для текстильных продуктов на стадии 2, описанной ниже, отношение ванны 1 составляет предпочтительно 2 или более, более предпочтительно 3 или более, более предпочтительно 4 или более, еще более предпочтительно 5 или более и предпочтительно 45 или менее, более предпочтительно 40 или менее, более предпочтительно 30 или менее, еще более предпочтительно 20 или менее.

[0087]

Согласно настоящему изобретению, с точки зрения простого удаления окрашиваний, присоединенных к текстильному продукту, или способности к сохранению, на стадии 2, описанной ниже, способности к абсорбции воды, присущей текстильному продукту, полученному на стадии 1, даже если текстильный продукт обработан композицией замасливателя для текстильных продуктов, время обработки на стадии 1 составляет предпочтительно 1 минуту или более, более предпочтительно 2 минуты или более, более предпочтительно 3 минуты или более, предпочтительно 1 час или менее, более предпочтительно 30 минут или менее, более предпочтительно 20 минут или менее, еще более предпочтительно 15 минут или менее.

[0088]

Ротационная стиральная машина может использоваться для обработки текстильного продукта на стадии 1. Частные примеры ротационной стиральной машины включают барабанные стиральные машины, пульсаторные стиральные машины и стиральные машины с мешалкой. В качестве этих ротационных стиральных машин могут использоваться коммерчески доступные для бытового использования. В отношении предоставления возможности дальнейшего сокращения количества воды, используемой для одного цикла стирки, барабанные стиральные машины, быстро распространившиеся в последние годы, могут уменьшить количество воды особенно во время обработки. Обработка на текстильном продукте согласно настоящему изобретению является предпочтительно обработкой на текстильном продукте с использованием барабанных стиральных машин в отношении способности к дополнительному получению пользы от эффектов настоящего изобретения.

[0089]

На стадии 1 также возможно обработать текстильный продукт посредством контакта жидкости для обработки 1, содержащей воду и анионное поверхностно-активное вещество, содержащее по меньшей мере компонент (A), с текстильным продуктом с последующим отстаиванием жидкости для обработки 1. Отстаивание жидкости для обработки 1 означает состояние, в котором текстильный продукт и жидкость для обработки 1 контактируют друг с другом и затем их оставляют стоять. Активные операции, такие как взбалтывание и ручное перемешивание, могут быть проведены до или после отстаивания текстильного продукта и жидкости для обработки 1, или кроме того, в ходе отстаивания текстильного продукта и жидкости для обработки 1.

[0090]

<Опционный компонент>

Жидкость для обработки 1 для использования на стадии 1 настоящего изобретения может содержать компоненты, отличные от компонента (A) и воды.

Для жидкости для обработки 1 для использования на стадии 1, поверхностно-активное вещество, отличное от компонента (A) и компонента (B), может использоваться как компонент (C), при условии, что эффекты настоящего изобретения не ухудшаются. Примеры компонента (C) включают одно или более поверхностно-активных веществ, выбранных из анионных поверхностно-активных веществ, отличных от компонента (A), и неионогенных поверхностно-активных веществ. Примеры компонента (C) включают одно или более поверхностно-активных веществ, выбранных из следующего компонента (c1), компонента (c2), компонента (c3), компонента (c4) и компонента (c5):

компонент (c1): алкил или алкенил сульфат

компонент (c2): полиоксиалкиленалкил оксисульфат или полиоксиалкиленалкенил оксисульфат

компонент (c3): анионное поверхностно-активное вещество, имеющее сульфонатную группу (за исключением компонента (A))

компонент (c4): жирная кислота или ее соль

компонент (c5): неионогенное поверхностно-активное вещество, имеющее полиоксиалкиленовую группу

[0091]

Более конкретные примеры компонента (c1) включают одно или более анионных поверхностно-активных веществ, выбранных из алкил сульфатов, имеющих алкильную группу, имеющую 10 или более и 18 или менее атомов углерода, и алкенил сульфатов, имеющие алкенильную группу, имеющую 10 или более и 18 или менее атомов углерода. С точки зрения улучшения детергентности компонент (c1) является предпочтительно одним или более анионными поверхностно-активными веществами, выбранными из алкил сульфатов, имеющих алкильную группу, имеющую 12 или более и 14 или менее атомов углерода, более предпочтительно одно или более анионных поверхностно-активных веществ, выбранных из алкил сульфатов натрия, имеющих алкильную группу, имеющую 12 или более и 14 или менее атомов углерода.

[0092]

Частные примеры компонента (c2) включают одно или более анионных поверхностно-активных веществ, выбранных из полиоксиалкиленалкил сульфата, имеющего алкильную группу, имеющую 10 или более и 18 или менее атомов углерода и среднее число добавленных моль алкиленоксида 1 или более и 3 или менее, и полиоксиалкиленалкенил оксисульфатов, имеющих алкенильную группу, имеющую 10 или более и 18 или менее атомов углерода и среднее число добавленных моль алкиленоксида 1 или более и 3 или менее. С точки зрения улучшения детергентности компонент (c2) является предпочтительно полиоксиэтиленалкил сульфатом, имеющим среднее число добавленных моль этиленоксида 1 или более и 2,2 или менее, более предпочтительно полиоксиэтиленаалкил сульфатом, имеющим алкильную группу, имеющую 12 или более и 14 или менее атомов углерода и среднее число добавленного этиленоксида 1 или более и 2,2 или менее, еще более предпочтительно их солями натрия.

[0093]

Анионное поверхностно-активное вещество, имеющее сульфонатную группу, в качестве компонента (c3) относится к анионному поверхностно-активному веществу, имеющему сульфонат в качестве гидрофильной группы (за исключением компонента (A)).

Частные примеры компонента (c3) включают одно или более анионных поверхностно-активных веществ, выбранных из алкилбензол сульфонатов, имеющих алкильную группу, имеющую 10 или более и 18 или менее атомов углерода, алкенилбензол сульфонатов, имеющих алкенильную группу, имеющую 10 или более и 18 или менее атомов углерода, алкан сульфонатов, имеющих алкильную группу, имеющую 10 или более и 18 или менее атомов углерода, α-олефин сульфонатов, имеющих α-олефиновую группу, имеющую 10 или более и 18 или менее атомов углерода, солей α-сульфожирных кислот, имеющих половину жирной кислоты, имеющую 10 или более и 18 или менее атомов углерода, и солей низших алкиловых эфиров α-сульфожирных кислот, имеющих группу жирной кислоты, имеющую 10 или более и 18 или менее атомов углерода, и эфирную группу, имеющую 1 или более и 5 или менее атомов углерода. С точки зрения улучшения детергентности, компонент (c3) является предпочтительно алкилбензол сульфонатом, имеющим алкильную группу, имеющую 11 или более и 14 или менее атомов углерода, более предпочтительно алкилбензол сульфонатом натрия, имеющим алкильную группу, имеющую 11 или более и 14 или менее атомов углерода.

[0094]

Примеры жирной кислоты или ее соли в качестве компонента (c4) включают жирные кислоты или их соли, имеющие 10 или более и 20 или менее атомов углерода. Компонент (c4) может иметь 12 или более, 14 или более и 20 или менее, 18 или менее атомов углерода.

[0095]

Компонент (c5) является предпочтительно неионогенным поверхностно-активным веществом, представленным следующей общей формулой (c5):

R1c(CO)m-O-(AO)n-R2c (c5)

в которой R1c обозначает алифатическую углеводородную группу, имеющую 9 или более и 16 или менее атомов углерода, R2c обозначает атом водорода или метильную группу, CO является карбонильной группой, m обозначает число 0 или 1, группа AO является одной или более группами, выбранными из этиленокси группы и пропиленокси группы, и n является средним числом добавленных моль, которое составляет число 3 или более и 100 или менее.

В общей формуле (c5), R1c обозначает алифатическую углеводородную группу, имеющую 9 или более и 16 или менее атомов углерода. В отношении простого удаления окрашиваний, присоединенных к волокнам, R1 имеет 9 или более, предпочтительно 10 или более, более предпочтительно 11 или более и 16 или менее, предпочтительно 15 или менее, более предпочтительно 14 или менее атомов углерода. Алифатическая углеводородная группа в качестве R1c предпочтительно представляет собой группу, выбранную из алкильной группы и алкенильной группы.

В общей формуле (c5) группа AO является одной или более группами, выбранными из этиленокси группы и пропиленокси группы. Когда этиленокси группа и пропиленокси группа включены, этиленокси группа и пропиленокси группа могут быть соединены блоком или рандомизированно.

В общей формуле (c5), n обозначает среднее число добавленных моль, которое составляет число 3 или более и 100 или менее. В отношении простого удаления окрашиваний, свойственного волокнам, n составляет 3 или более, предпочтительно 6 или более, более предпочтительно 6,5 или более, более предпочтительно 7 или более, еще более предпочтительно 8 или более и 100 или менее, предпочтительно 60 или менее, более предпочтительно 50 или менее, более предпочтительно 40 или менее, еще более предпочтительно 35 или менее, еще более предпочтительно 30 или менее.

[0096]

Примеры соли анионного поверхностно-активного вещества в качестве компонентов (c1) - (c4) включают соли щелочного металла и соли алифатического аминоспирта, имеющие 2 или более и 6 или менее атомов углерода.

[0097]

Что касается жидкости для обработки 1 для использования на стадии 1, с точки зрения получения дополнительной пользы от эффектов настоящего изобретения, пропорция компонента (A) во всех анионных поверхностно-активных веществах, содержащихся в жидкости для обработки 1, предпочтительно составляет 50 масс.% или более, более предпочтительно 60 масс.% или более, более предпочтительно 70 масс.% или более и предпочтительно 100 масс.% или менее, и может составлять 100 масс.%.

[0098]

Что касается жидкости для обработки 1 для использования на стадии 1, с точки зрения получения дополнительной пользы от эффектов настоящего изобретения, пропорция компонента (A) во всех поверхностно-активного веществах, содержащихся в жидкости для обработки 1, предпочтительно составляет 55 масс.% или более, более предпочтительно 65 масс.% или более, более предпочтительно 75 масс.% или более и 100 масс.% или менее, и может составлять 100 масс.%.

[0099]

Для жидкости для обработки 1 для использования на стадии 1, хелатирующий агент иона металла может использоваться в качестве компонента (D), при условии, что эффекты настоящего изобретения не ухудшаются. В способе обработки текстильного продукта, например, способе промывки согласно настоящему изобретению, текстильный продукт предпочтительно подвергают обработке, на которой используется вода, содержащая компонент жесткости. Таким образом компонент (D) не может быть составлен в композицию.

Компонент (D) является предпочтительно хелатирующим агентом иона металла, который может хелатировать двухвалентные или более высоковалентные ионы металла.

Примеры компонента (D) согласно настоящему изобретению включают один или более хелатирующих агентов иона металла, выбранных из (D1) хелатирующего агента иона металла как неорганического соединения и (D2) хелатирующего агента иона металла как органического соединения.

[0100]

[(D1) Хелатирующий агент иона металла как неорганическое соединение]

Примеры (D1) хелатирующего агента иона металла как неорганического соединения включают один или более хелатирующих агентов иона металла, выбранных из силикатов (D1-1), (D1-2) алюмосиликатов и (D1-3) триполифосфатов щелочного металла. В дальнейшем эти компоненты будут описаны.

[0101]

(D1-1) силикат щелочного металла является солью щелочного металла кремневой кислоты (SiO2), и обычно используется соединение, в котором SiO2/M2O (M обозначает щелочной металл) силиката щелочного металла составляет 0,5 или более и 2,6 или менее. Более конкретно, (D1-1) силикат щелочного металла имеет состав, представленный следующей общей формулой (d1):

x(M2O)⋅y(SiO2)⋅z(MemOn)⋅w(H2O) (d1)

в которой M обозначает одну или две или более комбинаций, выбранных из группы, состоящей из щелочных металлов, Ме обозначает один или два или более элементов, выбранных из Групп II, III, IV и VIII периодической таблицы элементов, y/x=0,5 или более и 2,6 или менее, z/x=0,01 или более и 10 или менее, w=0 или более и 20 или менее, и n/m=0,5 или более и 20 или менее.

[0102]

Примеры щелочного металла в качестве M в общей формуле (d1) включают Nа, K и другие. Они могут использоваться отдельно или например, Na2O и K2O могут быть смешаны для образования компонента M2O. Примеры Ме включают Mg, Ca, Zn, Y, Ti, Zr и Fe. Они особенно не ограничены, но с точки зрения ресурсов и безопасности, предпочтительны Mg и Ca. Они могут использоваться отдельно или в смеси двух или более, и, например, MgO, CaO и т.п. могут быть смешаны для образования компонента MemOn.