Устройство для спирального резания трубчатого материала - RU2027602C1

Код документа: RU2027602C1

Чертежи

Описание

Изобретение относится к области получения полимерного листового материала из гибкого трубчатого листа.

Известно устройство для разрезания по спирали гибкой трубчатой пленки, содержащее механизмы растяжения и режущий узел.

Однако в этом устройстве не предусмотрены средства для синхронизации движения пленки, вращения и отвода разрезанной пленки.

Наиболее близким из известных решений является устройство для спирального резания трубчатого материала, содержащее средства для монтажа катушки с материалом, узел размотки со средствами для стягивания материала с катушки, средства для придания материалу трубчатой формы, средство для протягивания материала по оправке, узел спирального резания материала при его проходе по оправке и средства для отвода разрезанного материала с оправки. Однако в данном случае может оказаться затруднительным достижение правильной и точной подачи пленки по направлению к месту резания, особенно тогда, когда пленка имеет плоскую форму и навита на катушку, имеющую значительную массу.

Технический результат изобретения состоит в получении пленок с улучшенной структурой.

Для достижения технического результата в устройстве для спирального резания трубчатого материала, содержащего средства для монтажа катушки с материалом, узел размотки со средствами для стягивания материала с катушки, средства для придания материалу трубчатой формы, средства для протягивания материала по оправке, узел спирального резания материала при его проходе по оправке и средства для отвода разрезанного материала с оправки, согласно изобретению, катушка для материала установлена соосно оправке, между катушкой и средствами для придания материалу трубчатой формы введено средство для перевода материала из положения перпендикулярного к оси оправки, в положение, соосное оправке, при этом узел резки установлен жестко, а узел размотки и средство для перевода материала в положение, соосное оправке, установлены с возможностью совместного вращения.

Устройство снабжено подшипником для установки в нем узла размотки.

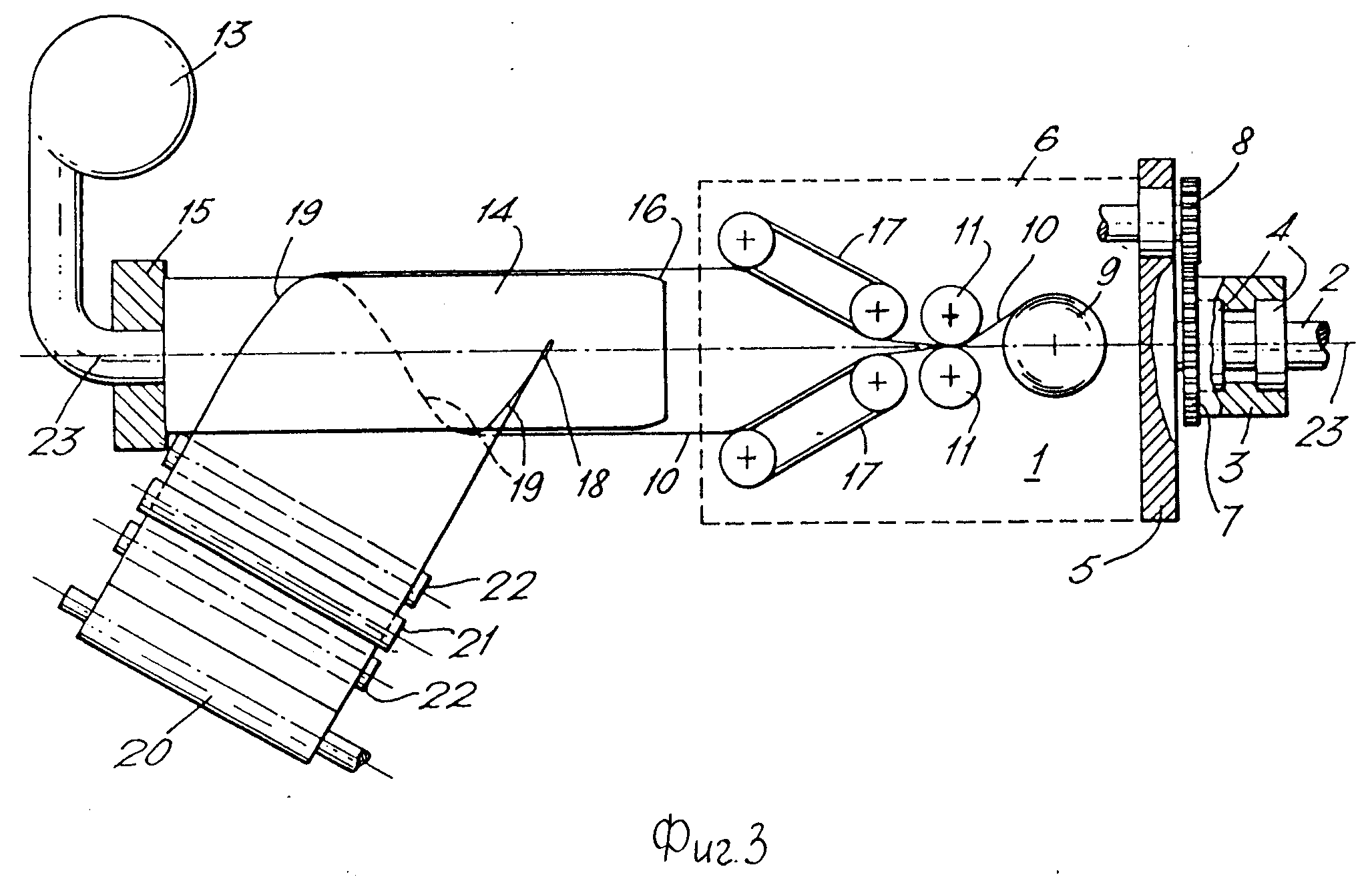

На фиг. 1 изображен общий вид устройства; на фиг. 2 - средство для перевода материала из положения с размещением его перпендикулярно к оси оправки в положение, соосное оправке; на фиг. 3 - вариант выполнения устройства.

Устройство для спирального резания содержит узел 1 размотки, который с одного конца имеет вал 2 и вращается вокруг оси вала, удерживаемого колонной 3 через тяжелые роликовые подшипники 4. Колонна 3 устанавливается на полу помещения. Для простоты узел 1 размотки показан имеющим коpпус, состоящий из торцевой плиты 5 и двух боковых плит 6. На фиг. 1 показан узел во время вращения, когда эти боковые плиты находятся в горизонтальном положении, причем можно видеть только верхнюю плиту, указанную пунктирными линиям. Остов плиты в основном выполняется из стального профиля, поскольку он легче и удобнее.

Опорная колонна 3 несет на себе жестко закрепленное зубчатое колесо 7, с которым входит в зацепление другое зубчатое колесо 8, установленное на торцевой плите 5, и поэтому выполняет планетарное движение. Колесо 8 обеспечивает привод роликов и колес в узле 1, но для простоты трансмиссия для этих движений не показана.

Катушка 9 плоского трубчатого листа 10 устанавливается в боковой плите в средствах для ее монтажа в виде подшипников и снабжена тормозом, причем подшипники и тормоз не показаны. Плоский лист 10 стягивается с катушки 9 посредством группы зажимных роликов 11, которые обеспечивают первое положение процесса. Трансмиссия между шестерней 8 и роликами 11 определяет угол резания. Предпочтительно, чтобы передаточные отношения были переменными, например, путем возможности замены зубчатого колеса.

В устройстве имеется средство для придания материалу трубчатой формы в виде вентилятора 13 и цилиндрической оправки 14, а струя воздуха для наддува листа 10 подается, например, центробежным вентилятором, через оправку по направлению к первому положению. Оправка устанавливается на полу через колонну 15 и обеспечивает относительно плотную посадку с трубчатым листом 10, который скользит поверх нее. Воздух будет просачиваться через узкое пространство между оправкой и листом и создаст некоторое смазочное действие. Кончик 16 оправки может быть закруглен, с тем, чтобы избежать застревания листа.

Смазочное действие может быть улучшено посредством выполнения гофрированной поверхности оправки. Гофры предпочтительно представляют собой круговой ряд ребер. Они могут быть расположены только с одной стороны оправки, а именно с той, которая противоположна направлению тяги, либо на этой стороне они могут быть наиболее глубокими, поскольку здесь имеет место наибольшее натяжение.

Для получения плавного винтового движения надутого трубчатого листа весьма выгодно (а может быть даже и необходимо, если лист широкий) создавать приводную опору из первого положения в положение, при котором происходит наддув трубы. Соответствующая опора для наддува трубы может представлять собой пару ремней. Причем, как показано на фиг. 1, имеются две пары приводных ремней 17, которые удерживают трубу от направленного в обратную сторону усилия воздуха, выходящего из оправки 14 по направлению к первому положению, и обеспечивают возможность плавного изменения формы трубы из плоской в цилиндрическую. Ремни приводятся в движение, в основном, с такой же окружной скоростью, что и скорость листа, или с большей скоростью. Вместо использования двух рядов ремней может использоваться пара одинарных ремней или два ряда роликов, имеющих относительно небольшой диаметр (причем необходимо приводить в движение только последний ролик). Для относительно узкого плоского листа может оказаться достаточной одна пара бочкообразных роликов большого диаметра.

Трубчатый лист режется простым ножом или лезвием на опоре 18, который обычно может жестко крепиться к оправке под регулируемым углом. Край 19, показанный на фиг. 1 слева от ножа, который становится правым краем готового листа, вначале перемещается вниз и под режущую оправку.

Разрезанный лист тянется приводным намоточным узлом 20, который показан схематически. Угол резания определяется соотношением между скоростями вращения узла 1 и роликов 11.

Угол резания обычно составляет по меньшей мере 20о. Относительно легко и с хорошей точностью могут быть достигнуты значения, доходящие до 70о, но также представляется возможным достижение величин до 90о.

Направление ножа или лезвия и тяги, выполняемой узлом 20, также должно регулироваться, так что они приблизительно соответствуют вращению, определяемому углом резания. Намоточный узел 20 включает в себя средства для отвода разрезанного материала с оправой в виде приводного ролика 21 и двух дополнительных холостых роликов 22 для управления скоростью намоточного устройства 20, а, следовательно, и создания соответствующего натяжения.

Посредством надлежащей регулировки давления воздуха внутри трубы (по отношению к давлению окружающего воздуха вокруг трубы) узлом 20 могут прилагаться значительные натяжения (за исключением случая весьма хрупких листов, когда должно использоваться меньшее натяжение). Итак, когда выполняется резание плоского листа толщиной порядка 100 мкм и шириной 1 м, обычно может быть применено натяжение от 5 до 20 кг на 1 м окончательной ширины.

Вал 2 в подшипнике 4 в колонне 3, представляет собой лишь пример опорных систем. Для выдерживания больших весовых нагрузок эта опора обычно может быть дополнена или заменена одним или большими стальными кольцами, которые окружают вращающийся размоточный узел и образуют его часть, и которые устанавливаются и катятся на определенном количестве опорных роликов или опорных колес и, следовательно, служат в качестве опорных колец. Как вариант, опора, жестко прикрепленная к полу, может образовывать часть одного или более круговых рядов роликов или колес, которые устанавливаются на вращающемся размоточном узле и окружают его.

Зубчатое колесо 7 вместо жесткого крепления к колонне 3 может иметь возможность вращения и приводится в движение отдельным двигателем, который с помощью электроники регулируется по отношению к двигателю для вращения всего размоточного узла, с тем, чтобы, обеспечить легкое регулирование узлов резания.

Хотя на фиг. 1-3 показан вращаемый размоточный узел и нож, а также узел для намотки, который является стационарным, также возможен противоположный вариант, а именно стационарный размоточный узел, в то время как нож совместно с узлом намотки вращается вокруг оси надутого трубчатого листа. Поскольку последняя упомянутая система практически предназначена для относительно узких листов, она менее удовлетворительна для широких листов.

На фиг. 1 и 2 ось катушки 9 совпадает с осью 23 надутой трубы, а, следовательно, и с осью вращения узла 1 размотки. Вал катушки удерживается подшипником 24, который жестко крепится к торцевой пластине 5, и подшипником 25, который жестко крепится к балке 26, показанной в поперечном сечении. Эта балка соединяет две боковые плиты 6. Подшипники 24 и 25 могут быть открытыми для обмена катушек с помощью средств, которые не показаны. Регулируемый тормоз 27 для размотки показан схематически.

На фиг. 2 края плоской трубы обозначены соответственно а и в на различных участках их прохождения.

Размотанный плоский лист направляется средством для перевода материала из положения, перпендикулярного к оси материала, в положение, соосное оправке в виде холостого ролика 28, бруса 29 для поворота листа, который может представлять собой фиксированный ролик, холостого ролика 30 и группы приводных зажимных роликов 22.

Вышеупомянутые ролики и брус, и их подшипники жестко крепятся непосредственно или через балки (не показаны) к боковым или торцевой плитам 6 или 5 узла 1 размотки. Плоский лист стягивается с катушки в отводной зоне 31 и вся система направления листа и отводная зона 31 будут проходит вокруг оси 23.

На фиг. 1 показан большой роликовый подшипник 32. Это показано в виде поперечного сечения большого кольца, жестко прикрепленного к боковым плитам 6 (соединение указано пунктирными линиями) и двум опорным катушкам или роликам 33, которые жестко крепятся к опоре (не показана) посредством подшипников. Как показано, два ролика могут лишь удерживать вращающийся размоточный узел в отношении боковых перемещений, причем здесь, безусловно, также должно быть одно или предпочтительно несколько таких колес для удержания веса узла. Предпочтительно, чтобы был выполнен круговой ряд таких колес или роликов.

Направление вращения катушки 9 относительно корпуса или рамы узла 1 предпочтительно, но необязательно, должно быть противоположно направлению вращения корпуса, при этом абсолютное вращение катушки 9 будет по возможности наименьшим.

В зависимости от угла резания V и плоской ширины трубы h будет иметь место мгновенный радиус катушки (r=h/π˙tgV), для которого абсолютная окружная скорость вращения катушки равна нулю, даже если корпус размоточного узла (а с ним и отводная зона 31) может проходить вокруг оси 23 с высокой окружной скоростью. Поэтому масса вращающихся частей машины является существенным ограничивающим фактором в отношении производительности спирального режущего устройства даже в большей степени в этом варианте осуществления конструкции, чем в варианте согласно фиг. 1. Поэтому вместо размоточного узла, основанного на торцевой стенке 5 и боковой стенке 6 особенно желательно использовать каркас, имеющий малую массу.

Для того, чтобы направить и повернуть плоскую трубу желательным способом, брус или фиксированный ролик 29 должен образовать с осью 23 угол, близкий к 45о. Предпочтительно обеспечивается автоматическое регулирование угла в узком диапазоне посредством входного сигнала воспринимающего устройства, которое воспринимает положение одного из краев. В случае этого способа середина листа 10 контролируется таким образом, чтобы достичь ось вращения 23, даже когда катушка 9 имеет нечеткую намотку или находится в несколько неправильном положении на валу.

Когда вращение размоточного узла происходит достаточно быстро, что считается нормальным, придание листу направления, показанного на фиг. 1, может сбиваться с правильного пути турбулентностью воздуха. Чтобы это устранить, вокруг всего вращающегося узла 1 размотки может быть выполнен ветровой экран или колпак (предпочтительно, прозрачный), который жестко крепится к размоточному узлу и вращается вместе с ним.

Когда нож находится в постоянном месте и трубчатый лист переносится от катушки вдоль ее осевого направления, в то время как зона 31 проходит вокруг катушки, предпочтительна направляющая система, подобная показанной на фиг. 2. В основном тогда, когда угол резания относительно мал, например, составляет порядка 30о, может быть допущено сморщивание листа или даже его в тросообразную форму, поскольку последующий его наддув воздухом может вернуть ему трубчатую форму. Однако в таких случаях опорных ремней 17 обычно будет недостаточно и они предпочтительно должны быть заменены круговым рядом из большого количества узких ремней. На выходе опорной системы диаметр этого ряда должен быть близок к диаметру трубчатого листа. Оптимальный диаметр ряда на входе в опорную зону и необходимая длина зоны могут быть установлены простыми экспериментами.

Если ряд опорных ремней вращается вокруг оси с точно такой же окружной скоростью вращения, что и окружная скорость, с которой отводная зона 31 проходит вокруг катушки, нет необходимости в том, чтобы зажимные ролики 11 следовали за этим вращением. Если они не делают этого, трубчатый лист может сжиматься и скручиваться впереди роликов 11, но будет раскручиваться и раскрываться когда он движется от роликов.

Как показано, катушка 9 удерживается изнутри, а труба стягивается с наружной стороны, но, как вариант, катушка 9 может удерживаться с наружной стороны, а разматывание происходит с внутренней стороны.

Получение спиральной ориентации посредством относительных вращений между экструзионной матрицей и съемными средствами в сочетании со спиральным резанием, которое обеспечивает больший угол ориентации, может быть использовано при независимости наддува воздухом от режущей оправки.

Возможно выполнение устройства с расположением катушки с материалом перпендикулярно к оси оправки (фиг. 3). Работа устройства осуществляется следующим образом.

Спиральное резание под углом 30о производится из трубчатого листа из полиэтилена с невысокой плотностью, толщиной 100 мкм с плоской шириной 2080 мм, получаемого с катушки массой 200 кг.

Управление режущим узлом осуществляется электроникой. Наружный диаметр оправки, включая ряд тонких ребер на поверхности, составляет 1300 мм, в то время как плоская ширина 2080 мм соответствует диаметру 1324 мм, то есть разность между радиусом трубчатого листа и оправкой составляет 12 мм. Окончательная ширина листа составляет 3600, а приемная скорость составляет 60 м мин.

Воздушная струя обеспечивается вентилятором, полная производительность которого составляет 2000 см3/ч, но который может работать на половине полной производительности, то есть порядка 1000 м3/ч. Согласно данным для такого вентилятора, это соответствует избыточному давлению до 600 мм вод. ст.

Механизм работает весьма надежно, а спиральное резание получается достаточно ровным.

Материал стягивается с катушки 9 и через средство перевода материала из положения, перпендикулярного к оси оправки, в положение, соосное оправке 14, поступает на узел спирального резания. Затем разрезанный трубчатый материал в виде листа через ролики 21 и 22 поступает в намоточный узел 20.

Реферат

Использование: спиральное резание трубчатого материала. Сущность изобретения: катушка для материала установлена соосно оправке. Между катушкой и средствами для стягивания материала с катушки введено средство для перевода материала из положения, перпендикулярного к оси оправки, в положение, соосное оправке. Узел резки установлен жестко, а узел размотки и средство для перевоза материала в положение, соосное оправке, установлены с возможностью совместного вращения. 1 з.п. ф-лы, 3 ил.

Комментарии