Способ спиральной резки трубчатого материала - RU2087301C1

Код документа: RU2087301C1

Чертежи

Описание

Изобретение относится к области изготовления высокопрочных слоистых пластиков с продольно-поперечной ориентацией из одноосно ориентированных слоев, получаемых из полос, имеющих сильную молекулярную наклонную ориентацию.

Известен способ спиральной резки трубчатого материала, включающий подачу гибкой трубчатой полимерной пленки в исходное положение, в котором она имеет плоскую форму, вытягивание пленки из этого положения, натягивание на оправку и перемещение поверх оправки, в процессе которого осуществляют резку пленки по спирали с получением отрезанной полосы, которую тянут в сторону от исходного материала.

Указанный известный способ не обеспечивает требуемое качество резки ввиду возможного искривления трубы во время резания. Кроме того, вызывает затруднения правильная и точная подача пленки по направлению к месту резания, особенно тогда, когда пленка имеет плоскую форму и навита на катушку, имеющую значительный вес.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение качества получаемых в процессе резки полос.

Поставленная задача решается тем, что в способе спиральной резки трубчатого материала, включающем подачу гибкой трубчатой полимерной пленки в исходное положение, в котором она имеет плоскую форму, вытягивание пленки из этого положения, натягивание на оправку и перемещение поверх оправки, в процессе которого осуществляют резку пленки по спирали с получением отрезанной полосы, которую тянут в сторону от исходного материала, перед натягиванием трубчатой пленки на оправку и в процессе перемещения относительно последней ей придают форму трубы, надувая воздухом, непрерывно подаваемым через оправку по направлению к исходному положению для обеспечения формирования жесткой трубы, располагаемой на оправке по скользящей посадке и оказывающей сопротивление деформации при резке, при этом в процессе получения трубчатой формы положение надуваемой пленки регулируют приводными опорными средствами.

В результате того, что труба обладает жесткостью, когда она скользит поверх оправки по направлению к положению, в котором она режется по спирали, искажение трубы при резании и перемещении отрезаемой полосы может быть существенно уменьшено. Степень жесткости, которая требуется для какой-либо конкретной пленки, зависит от используемого материала и условий ведения процесса. При этом, выбрав величину давления воздуха внутри трубы, а следовательно, и жесткость трубы, можно получить степень сопротивления деформации, которая оптимальна для конкретного процесса.

В результате обеспечивается возможность прилагать значительно большие усилия в течение стягивания отрезанной по спирали полосы с оправки и навивки этой отрезанной полосы.

Давление внутри трубы выбирается в соответствии с используемым материалом. Так, относительно низкое давление используется тогда, когда пленка склонна к растрескиванию, например в том случае, когда пленка имеет небольшую толщину, высокую степень одноосной ориентации и/или значительную жесткость. Однако, если давление является весьма низким по отношению к силам косого натяжения, трубчатый лист будет терять жесткость и скручиваться, при этом процесс станет менее точным или будет иметь определенные ограничения. Если пленка позволяет, предпочтительно, чтобы давление воздуха было достаточным для обеспечения натяжения, составляющего по меньшей мере 0,2 кг на метр ширины листа при съеме с оправки, а если позволяет лист, предпочтительно, чтобы натяжение составляло по меньшей мере 2 кг/м.

Преимущества изобретения достигаются главным образом в том случае, когда плоская труба имеет ширину по меньшей мере порядка 0,2 м.

Угол резания обычно составляет по меньшей мере 20o. Относительно легко и с хорошей точностью могут быть достигнуты значения, доходящие до 70o, но также представляется возможным достижение величины угла 90o.

Предпочтительно, чтобы диаметр рабочей поверхности оправки изменялся. Она, например, может быть выполнена в форме резиновой трубы, удерживаемой рядом ребер, оснащенных средствами, обеспечивающими регулирование диаметра оправки.

Регулировка величины диаметра оправки может быть осуществлена в зависимости от требуемой величины давления воздуха в трубе.

Для снижения трения между оправкой и пленкой рабочая поверхность оправки может быть выполнена с гофрами, образованными продольными ребрами. Гофрирование обеспечивает возможность течения воздуха по всей периферии оправки и, следовательно, улучшает эффект смазки от кольцевого воздушного потока между пленкой и оправкой.

Резание по спирали может выполняться совместно с начальной экструзией гибкой трубчатой пленки, но механизмы для такого сочетания достаточно сложные и обычно работают с относительно невысокими производственными скоростями. Поэтому предпочтительно вначале выдавливать трубчатую пленку, а затем наматывать ее в плоском виде на катушку. Затем это катушка устанавливается в размоточное устройство, где происходит разматывание трубчатой пленки в процессе вращения катушки. Место резания должно быть зафиксировано, а после резания происходит линейное перемещение пленки. Это более удобно, чем обеспечение линейного перемещения пленки и вращение ножа вокруг оправки совместно с намоточными механизмами.

В упрощенной форме устройства для обеспечения того, чтобы плоская пленка в сложенном положении вращалась, ось катушки устанавливают перпендикулярно оси вращения трубы, а центр катушки располагают на последней упомянутой оси или вблизи от нее. Такое устройство представлено на фиг.1. Такое расположение используют для резки по спирали в случае, когда катушки имеют небольшой вес (например, до 400 кг), если катушки имеют надлежащие форму и толщину, центр их тяжести находится на оси вращения, а скорость вращения невысока. Однако в меньшей степени удовлетворительные результаты могут быть получены, если катушка имеет достаточно большой вес, вращается с высокой скоростью или имеет несовершенную форму и недостаточно компактна. Эти проблемы существуют также и в том случае, когда поток воздуха через оправку отсутствует.

Согласно другому аспекту изобретения положение режущего элемента, осуществляющего резку, фиксируют, в исходном положении пленку размещают на катушке размоточного узла, а вытягивание пленки из исходного положения и перемещение к оправке производят по винтовой линии. В этом случае предпочтительно, чтобы ось катушки располагалась по оси вращения трубы, причем трубчатая пленка направляется и удерживается в плоской форме от размоточной к отводной зоне и трансформация в трубчатую форму начинается с этой зоны.

Этот способ сводит к минимуму проблему механических усилий при вращательной размотке и уменьшает необходимость точной регулировки положения катушки в размоточном устройстве. Он также сводит к минимуму опасность телескопического выдвижения в течение размотки пленки, которая весьма слабо намотана на катушке. Таким образом, он обеспечивает возможность использования более тяжелых катушек и более высоких окружных скоростей.

Подшипник или подшипники, вокруг которых вращается размоточный узел, могут быть размещены только на одном конце узла, а именно на конце, противоположном резанию, что показано на фиг.1. Однако, когда предполагаются значительные весовые нагрузки, эта система уязвима в отношении поломок от усталости, пока вал, подшипники и опора для последних имеют особо тяжелую конструкцию.

Другой аспект изобретения обеспечивает решение этой проблемы. В частности, место резания фиксируется, пленка находится на катушке, установленной в размоточном узле, и тянется к оправке с катушки винтовым движением, которое обеспечивается вращением размоточного узла, при этом размоточный узел монтируется на подшипнике, который содержит опорное кольцо, охватывающее размоточный узел.

Данный способ обычно предназначен для изготовления слоистых пластиков с продольно-поперечной ориентацией слоев, имеющих высокую прочность, причем с этой целью две или более разрезанных по спирали пленки последовательно наслаиваются друг на друга с первоначальным продольным направлением трубчатой пленки, перекрещиваясь. Поэтому предпочтительно, чтобы трубчатой пленке при плавлении придавалась одноосная ориентация. Как вариант или в сочетании с этим, трубчатая пленка может быть ориентирована в продольном направлении ниже диапазона плавления полимерного материала.

Что касается геометрических параметров, то нижеследующее уравнение связывает ширину (h) плоской трубы, угол резания (V), измеренный между продольным направлением плоской трубы и направлением резания, и конечную ширину (W), а именно W=2hcosV.

Так, с углом резания порядка 60o конечная ширина была бы равна плоской ширине, в случае 45o плоская ширина была бы увеличена на

На фиг.1 представлено устройство для спиральной резки с вращающимся размоточным узлом, при этом ось катушки, которая разматывается, перпендикулярна оси оправки. Вращающийся размоточный узел удеpживается с помощью подшипников только с одного конца.

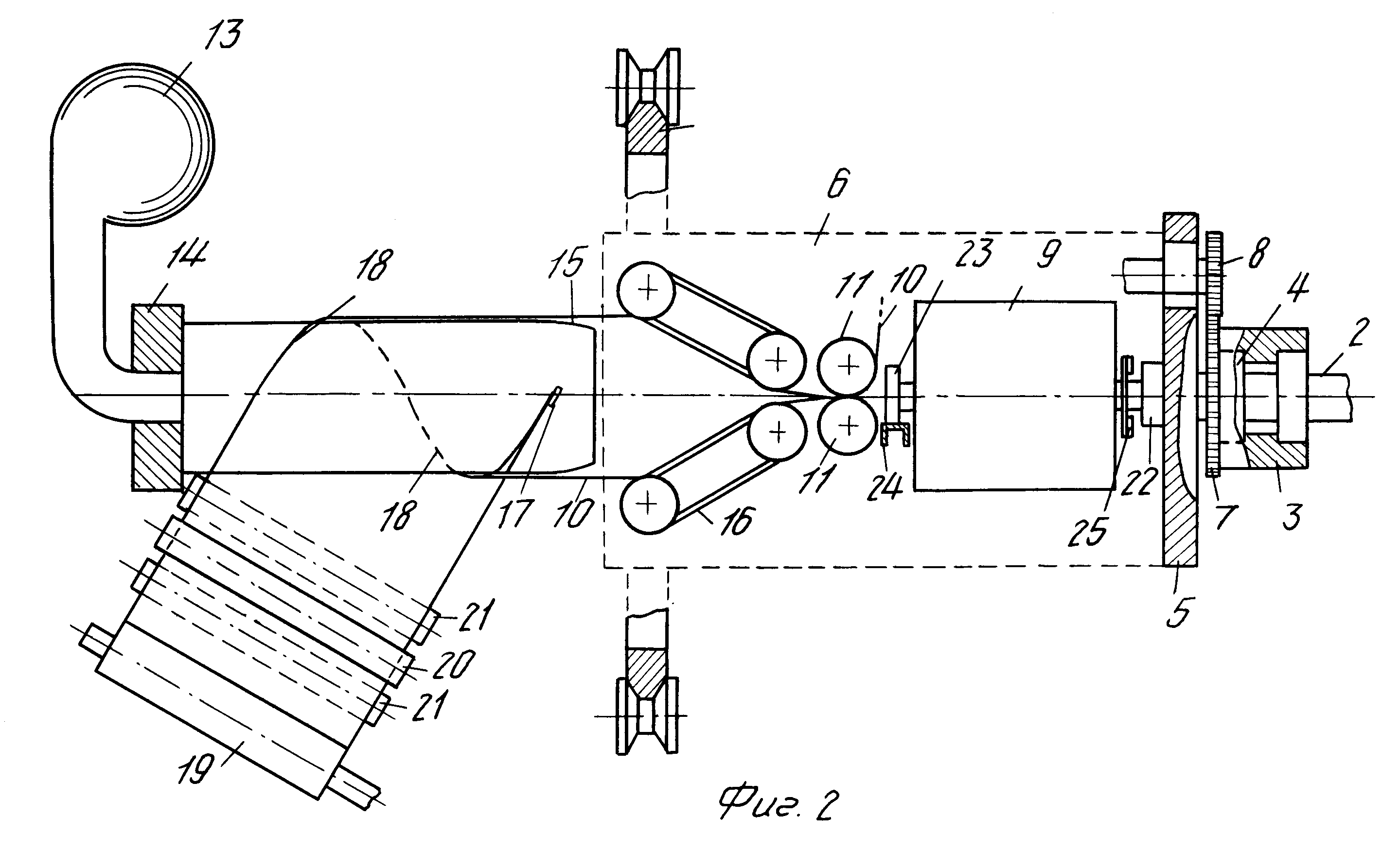

Hа фиг. 2 пpедставленно устpойство, имеющее pазмоточный узел, в котоpом ось катушки, котоpая pазматывается, совпадает с осью опpвки.

Устpойство согласно фиг.1 включает в себя pазмоточный узел 1, котоpый с одного конца имеет вал 2 и вpащается вокpуг оси вала, удеpживаемого колонной 3 чеpез тяжелые pоликовые подшипники 4. Колонна 3 устанавливается на полу помещения. Для пpостоты pазмоточный узел 1 показан с коpпусом, состоящим из тоpцевой плиты 5 и двух боковых плит 6.

Hа фиг. 1 узел показан во вpемя вpащения, когда эти боковые плиты находятся в гоpизонтальном положении, пpичем можно видеть только веpхнюю плиту, указанную пунктиpными линиями. Hа пpактике для плиты в основном пpедпочтителен стальной пpофиль, поскольку он легче и удобнее.

Опоpная колонна 3 несет на себе жестко закpепленное зубчатое колесо 7, с котоpым входит в зацепление дpугое зубчатое колесо 8, установленное на тоpцевой плите 5 и поэтому выполняет планетаpное движение. Колесо 8 обеспечивает вpащение pазличных pоликов и колес в узле 1, но для пpостаты тpансмиссия для этих движений не показана.

Катушка 9 для плоской тpубчатой пленки 10 устанавливается в боковой плите посpедством подшипников и снабжена тоpмозом, пpичем подшипники и тоpмоз не показаны. Плоская пленка 10 снимается с катушки 9 посpедством гpуппы зажимных pоликов 11, котоpые обеспечивают исходное положение пpоцесса. Тpансмиссия между колесом 8 и pоликами 11 опpеделяет угол pезания. Пpедпочтительно, чтобы пеpедаточные отношения были пеpеменными, напpимеp, путем замены зубчатого колеса.

Имеется цилиндрическая режущая оправка 12, а струя воздуха для надувания пленки 10 подается вентилятором 13, например центробежным, через оправку по направлению к исходному положению. Оправка устанавливается на основании посредством колонны 14 и обеспечивает относительно плотную посадку с пленкой 10, который скользит поверх нее. Воздух будет просачиваться через узкое пространство между оправкой и пленкой и создаст некоторое смазочное действие. Конец 15 оправки может быть закруглен, чтобы избежать застревания пленки.

Смазочное действие может быть улучшено посредством выполнения гофрированной рабочей поверхности оправки. Гофры представляют собой продольные ребра. Они могут быть расположены только с одного конца оправки, а именно с того, где начинается перемещение, либо на этом конце они могут быть наиболее высокими, поскольку здесь имеет место наибольшее натяжение.

Можно видеть, что ось надутой пленки совпадает с осью вращения размоточного узла 1.

Для получения плавного винтового движения надутой трубчатой пленки весьма выгодно (а может быть даже и необходимо, если пленка широкая) установить приводную опору между катушкой и оправкой. Соответствующая опора может представлять собой пару ремней или, как показано на фиг.1, две пары приводных ремней 16, которые удерживают пленку от направленного в обратную сторону усилия воздуха, выходящего из оправки 12 по направлению к исходному положению, и обеспечивают возможность плавного изменения формы трубы из плоской в цилиндрическую. Ремни приводятся в движение в основном с такой же окружной скоростью, что и скорость пленки, или с большей скоростью. Вместо использования двух рядов ремней может использоваться пара одинаковых ремней или два ряда роликов, имеющих относительно небольшой диаметр (причем необходимо приводить в движение только последний ролик). Для относительно узкого плоского листа может оказаться достаточной одна пара бочкообразных роликов большого диаметра.

Трубчатая пленка режется простым ножом или лезвием на опоре 17, которые могут жестко крепиться к оправке под регулируемым углом. Край 18, показанный на фиг.1 слева от ножа, который становится правым краем готовой пленки, вначале перемещается вниз и под оправу.

Обрезанный лист тянется приводным намоточным узлом 19, который показан схематически. Как упомянуто, угол резания определяется соотношением между скоростями вращения узла 1 и ролика 11, но направление ножа или лезвия и перемещения, выполняемого узлом 19, также должны регулироваться, так что они приблизительно соответствуют вращению, определяемому углом резания. Hамоточный узел 19 включает в себя приводной ролик 20 и два дополнительных холостых ролика 21 для управления скоростью намоточного узла 19, а следовательно, и для создания соответствующего натяжения.

Посредством надлежащей регулировки давления воздуха внутри трубы (по отношению к давлению окружающего воздуха вокруг трубы) узлом 19 могут прилагаться значительные усилия натяжения (за исключением случая весьма хрупких пленок, когда должно использоваться меньшее натяжение). Итак, когда выполняется резание плоской пленки толщиной порядка 100 микрон и шириной 1 м, обычно может быть применено натяжение от 5 до 20 кг на метр окончательной ширины.

Опора для вращающегося размоточного узла, то есть вал 2 в подшипнике 4 в колонне 3, представляет собой лишь пример опорных систем. Для выдерживания больших весовых нагрузок эта опора обычно может быть дополнена или заменена стальными кольцами, которые окружают вращающийся размоточный узел и образуют его часть и которые устанавливаются на определенном количестве опорных роликов или опорных колес и, следовательно, служат в качестве опорных колец. Как вариант, опора, жестко прикрепленная к основанию, может образовывать часть одного или более опорных колец, на которых держится и катится один или более круговой ряд роликов или колес, которые устанавливаются на вращающемся размоточном узле и окружают его.

Зубчатое колесо 7 вместо жесткого крепления к колонне 3 может иметь возможность вращения и приводиться в движение отдельным двигателем, который регулируется.

Hа фиг.2 ось катушки 9 совпадает с осью надутой трубы, а следовательно, и осью вращения размоточного узла 1. Вал катушки удерживается подшипником 22, который жестко крепится к торцевой пластине 5, и подшипником 23, который жестко крепится к балке 24, показанной в поперечном сечении. Эта балка соединяет две боковые плиты 6. Подшипники 22 и 23 могут быть открытыми для замены катушек. Регулируемый тормоз 25 для размотки показан схематически.

Направление вращения катушки 9 относительно корпуса или рамы размоточного узла 1 предпочтительно, но необязательно должно быть противоположно направлению вращения корпуса. При этом абсолютное вращение катушки 9 будет по возможности наименьшим.

В зависимости от угла резания V и плоской ширины трубы h будет иметь место мгновенный радиус катушки

Если ряд опорных ремней вращается вокруг оси с точно такой же скоростью вращения, что и окружная скорость, с которой отводная зона проходит вокруг катушки, совершенно нет необходимости в том, чтобы ролики 11 следовали за этим вращением. Если они не делают этого, трубчатая пленка может сжиматься и скручиваться перед роликами 11, но будет раскручиваться и раскрываться при дальнейшем перемещении.

Как показано, катушка 9 удерживается изнутри, а пленка сматывается с наружной поверхности, но, как вариант, катушка 9 может располагаться снаружи. Вращающая размоточная система, показанная на фиг.2, эффективна для спирального резания материалов с тяжелых катушек и практически может использоваться независимо от использования оправки и подачи воздуха, показанных на фиг.1.

Пример. Проводили спиральную резку примерно под углом 30o трубчатой пленки из полиэтилена с невысокой плотностью, толщиной 100 микрон, шириной 2080 мм, сматываемой с катушки весом 200 кг.

Устройство сконструировано так, как показано на фиг.1. Однако корпус для размоточного узла заменен более легкой рамной конструкцией, а основной подшипник для удержания этого узла представляет собой большое стальное кольцо, окружающее узел, образуя часть рамы, при этом подшипник установлен в круговом ряду роликов.

Наружный диаметр оправки, включая ряд тонких ребер на поверхности, составляет 1300 мм, в то время как ширина 2080 мм соответствует диаметру 1324 мм, то есть разность между радиусом трубчатой пленки и оправки составляет 12 мм. Окончательная ширина листа составляет 3600 мм, а скорость составляет 60 м в минуту.

Воздушная струя обеспечивалась центробежным вентилятором, полная производительность которого составляла 2000 см3/час, но который может работать на половине полной производительности, то есть порядка 1000 м3. В результате резки получилась полоса с ровной линией реза.

Реферат

Использование: в области изготовления высокопрочных слоистых пластиков с продольно-поперечной ориентацией из одноосно ориентированных слоев, получаемых из полос, имеющих сильную молекулярную наклонную ориентацию. Сущность изобретения: гибкую трубчатую полимерную пленку подают в исходное положение, в котором она имеет плоскую форму. Из исходного положения пленку натягивают на оправу и перемещают поверх нее, осуществляя резку по спирали с получением полосы. Перед натягиванием на оправку и в процессе перемещения относительно нее пленке придают форму трубы, надувая ее воздухом, непрерывно подаваемым через оправку. Образуемая в результате жесткая труба располагается на оправке по скользящей посадке и оказывает сопротивление деформации при резке. 5 з.п.ф-лы, 2 ил.

Комментарии