Поршень, у которого форма полости сгорания обеспечивает требуемое соотношение между эффективностью сгорания и составом выхлопа - RU2566205C2

Код документа: RU2566205C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к поршням, относящимся к типу, применяемому в двигателях внутреннего сгорания с воспламенением за счет сжатия, и, в частности, относится к торцевой поверхности полости сгорания поршня со скругленной поверхностью внутреннего края и резким переходом между скругленной поверхностью внутреннего края и полостью сгорания.

Уровень техники

В области двигателей внутреннего сгорания известно большое множество принципов работы и форм компонентов. Инженеры десятилетиями экспериментировали с различными способами работы системам подачи топлива, выпуска, впуска и других систем двигателя и различными видами форм и пропорций компонентов двигателя. Одной из целей подобных экспериментов являлся поиск требуемого соотношения между часто противоречащими одна другой задачами снижения содержания определенных веществ в выхлопе двигателя и достижения оптимальной эффективности. Двигатели внутреннего сгорания обычно сжигают воздух и углеводородное топливо. Сгорание топлива и воздуха приводит к образованию выхлопа двигателя внутреннего сгорания, который может включать множество соединений и веществ, таких как сажа, пепел, несгоревшие углеводороды, вода, двуокись углерода, окись углерода и различные прочие органические и неорганические вещества.

В последние годы особенное внимание в исследованиях двигателей внутреннего сгорания уделяется снижению в выхлопе оксидов азота, для которых используется общее обозначение «NOx», и снижению содержания веществ в виде частиц, которые обычно включают сажу и пепел. К сожалению, снижение данных нежелательных составляющих выхлопа зачастую происходит за счет снижения показателей эффективности, таких как топливная экономичность и/или достижимая скорость или мощность двигателя. Как отмечено выше, формы элементов и параметры функционирования двигателя за прошедшие годы подвергались практически бесчисленному количеству изменений. В частности, повышенное внимание уделялось попыткам придания торцевой поверхности поршня со стороны камеры сгорания формы, обеспечивающей снижение содержания в выхлопе заданных веществ без ущерба для эффективности.

Одна из распространенных конструкций поршня, направленных на снижение содержания вредных веществ в выхлопе без неоправданного снижения эффективности, включает полость сгорания, образованную торцевой поверхностью полости сгорания поршня, которая является открытой со стороны камеры сгорания и образует ее участок. Считается, что полость сгорания может влиять на поток и на свойства горения газов и распыленного жидкого топлива во время сгорания, обеспечивая регулирование образования продуктов горения в соответствии с различными задачами. Как было упомянуто выше, часто желательным является снижение содержания NOx и твердых частиц без неоправданного влияния на эффективность сгорания.

В настоящее время, несмотря на разработку множества экспериментальных и серийных конструкций полостей сгорания поршней, отсутствует полное понимание механизма влияния формы полости или к комбинации форм полостей на процесс сгорания. Хорошо известно, что даже относительно незначительные изменения геометрии полости сгорания могут оказать существенное влияние на тип и относительные пропорции продуктов горения. Из-за отсутствия достаточного понимания в данной области технике имеется относительно малое число рекомендаций по достижению какого-либо конкретного набора целей. Инженеры обнаружили много различных переменных, которые оказывают влияние на состав выхлопа и/или на эффективность, но группирование этих переменных и других факторов не часто приводит к удовлетворительным и предсказуемым результатам. Разработка подходящей конструкции обычно требует проведения опытно-конструкторской работы в течение нескольких лет, в том числе с использованием лабораторных и натурных испытаний.

Раскрытие изобретения

В соответствии с одним объектом изобретения поршень для двигателя внутреннего сгорания с воспламенением за счет сжатия включает корпус поршня, который имеет внешнюю цилиндрическую поверхность, определяющую продольную ось поршня. Корпус поршня также включает первый осевой торец поршня и второй осевой торец поршня, имеющий торцевую поверхность полости сгорания, образующую полость сгорания. Поверхность полости сгорания включает сложную поверхность полости, имеющую внутреннюю поверхность и внешнюю поверхность полости, и сложную поверхность края, имеющую внешнюю поверхность края, примыкающую к внешней цилиндрической поверхности, и внутреннюю поверхность края, примыкающую к сложной поверхности полости. Поверхность полости сгорания включает профиль поперечного сечения, который включает профиль вращения вокруг продольной оси, причем профиль вращения имеет форму, обеспечивающую требуемое соотношение между характеристиками поршня, определяющими эффективность сгорания и образование NOx и дыма. Профиль вращения включает сложный профиль полости, образующий отрезок выпуклой кривой, который соответствует внутренней поверхности полости и делится пополам продольной осью, и, кроме того, образует множество отрезков вогнутой кривой снаружи отрезка выпуклой кривой, соответствующих внешней поверхности полости. Отрезок выпуклой кривой имеет относительно малый радиус кривизны, отрезки вогнутой кривой имеют средний радиус кривизны. Профиль вращения также включает сложный профиль края, образующий множество прямолинейных отрезков, соответствующих внешней поверхности края, и также образующий множество отрезков выпуклой кривой, соответствующих внутренней поверхности края, каждый из которых примыкает к одному из прямолинейных отрезков. Каждый из множества выпуклых криволинейных отрезков имеет относительно большой радиус кривизны. Поверхность полости сгорания также включает первый непрерывный переход от внутренней поверхности полости к внешней поверхности полости, второй непрерывный переход от внутренней поверхности края к внешней поверхности края и резкий переход от сложной поверхности полости к сложной поверхности края.

Согласно другому объекту изобретения разработан поршень для достижения требуемого соотношения между эффективностью сгорания и формированием NOx и дыма в двигателе внутреннего сгорания с непосредственным впрыском и с воспламенением за счет сжатия, имеющим степень сжатия 15:1-17:1, в котором двигатель имеет коэффициент завихрения 1 или меньше, отношение диаметра полости сгорания к диаметру цилиндра составляет 0.68-0.74, и в котором угол распыления топлива при впрыске больше, чем угол конуса, образуемый коническим выступом поршня в пределах полости сгорания. Поршень включает корпус поршня, имеющий наружную цилиндрическую поверхность, определяющую продольную ось поршня, осевой торец поршня, который включает торцевую поверхность полости сгорания, образующий сложную полость сгорания, и сложный край, расположенный на осевом торце поршня и идущий наружу в радиальном направлении от полости сгорания к наружной цилиндрической поверхности. Сложная полость сгорания поршня включает выпуклую внутреннюю поверхность полости, расположенную на коническом выступе, и вогнутую внешнюю поверхность полости, а сложный край включает плоскую внешнюю поверхность края, примыкающую к внешней цилиндрической поверхности, и выпуклую внутреннюю поверхность края, примыкающую к сложной полости сгорания. Угол конуса имеет величину около 135° или меньше, вогнутая внешняя поверхность полости имеет первый радиус кривизны, который составляет 7-20 мм, и от выпуклой внутренней поверхности полости к вогнутой внешней поверхности полости имеется непрерывный переход. Выпуклая внутренняя поверхность края резко переходит в вогнутую внешнюю поверхность полости у кромки сложной полости сгорания, и выпуклая внутренняя поверхность края имеет второй радиус кривизны, который составляет 40-70 мм, за счет чего край полости утоплен в осевом направлении по отношению к плоскости, определенной плоской внешней поверхностью края, за счет чего, когда поршень двигателя находится в верхней мертвой точке, газы выдавливаются из щели, скошенной внутрь и образуемой частично головкой цилиндра и частично сложным краем.

Согласно другому аспекту способ функционирования двигателя внутреннего сгорания с воспламенением за счет сжатия включает подачу воздуха в цилиндр двигателя таким образом, что воздух закручивается вокруг цилиндра, и перемещение поршня, имеющего сложную полость сгорания в сторону верхней мертвой точки. Отношение диаметра полости сгорания к диаметру цилиндра составляет 0.68-0.74, и полость сгорания включает выпуклую внутреннюю поверхность полости, имеющую непрерывный переход к вогнутой внешней поверхности полости, образующей первый радиус кривизны, составляющий 7-20 мм. Способ также включает на этапе перемещения выдавливание газов из щели, частично образуемой головкой цилиндра двигателя и частично сложным краем поршня, при этом сложный край имеет плоскую внешнюю поверхность края и вогнутую внутреннюю поверхность края, имеющую второй радиус кривизны, составляющий 40-70 мм. Способ, кроме того, включает перемещение выдавленных газов через резкий переход между сложным краем и сложной полостью сгорания и такой впрыск топлива непосредственно в цилиндр, при котором в нем происходит самовоспламенение воздуха и топлива.

Согласно еще одному объекту изобретения двигатель внутреннего сгорания с непосредственным впрыском и воспламенением за счет сжатия включает корпус двигателя, образующий внутреннюю часть цилиндра и включающий впускной канал и выпускной канал, которые гидравлически связаны с гильзой цилиндра, а головка цилиндра скреплена с корпусом двигателя. Топливная форсунка установлена в головке цилиндра, и ее конфигурация обеспечивает непосредственный впрыск топлива в цилиндр, при этом топливная форсунка снабжена множеством распыляющих отверстий, определяющих угол распыления. Двигатель дополнительно включает поршень для достижения требуемого соотношения между эффективностью сгорания и формированием NOx и дыма при сгорании топлива и воздуха в цилиндре. Поршень включает корпус поршня, который имеет внешнюю цилиндрическую поверхность, определяющую продольную ось поршня, и осевой торец поршня, который включает торцевую поверхность полости сгорания, образующую сложную полость сгорания, при этом отношение диаметра полости сгорания к диаметру цилиндра составляет 0.68-074. Поршень также включает конический выступ внутри полости сгорания и сложный край, идущий наружу в радиальном направлении от полости сгорания к внешней цилиндрической поверхности. Полость сгорания включает выпуклую внутреннюю поверхность полости, расположенную на коническом выступе, и вогнутую внешнюю поверхность полости, а сложный край включает плоскую внешнюю поверхность края, примыкающую к внешней цилиндрической поверхности, и выпуклую внутреннюю поверхность края, примыкающую к сложной полости сгорания. Конический выступ образует угол конуса, который меньше, чем угол распыления и имеет величину около 135° или меньшую величину, вогнутая внешняя поверхность полости имеет первый радиус кривизны, который составляет 7-20 мм, и от выпуклой внутренней поверхности полости к вогнутой внешней поверхности полости имеется непрерывный переход. Выпуклая внутренняя поверхность края резко переходит в вогнутую внешнюю поверхность полости у кромки полости сгорания, и выпуклая внутренняя поверхность края имеет второй радиус кривизны, который составляет 40-70 мм, за счет чего, когда поршень двигателя находится в верхней мертвой точке, формируется скошенная внутрь щель, образуемая частично головкой цилиндра и частично сложным краем.

Краткое описание чертежей

Фиг.1 - схематичный вид сбоку в сечении двигателя внутреннего сгорания с воспламенением за счет сжатия, имеющего поршень по варианту осуществления изобретения.

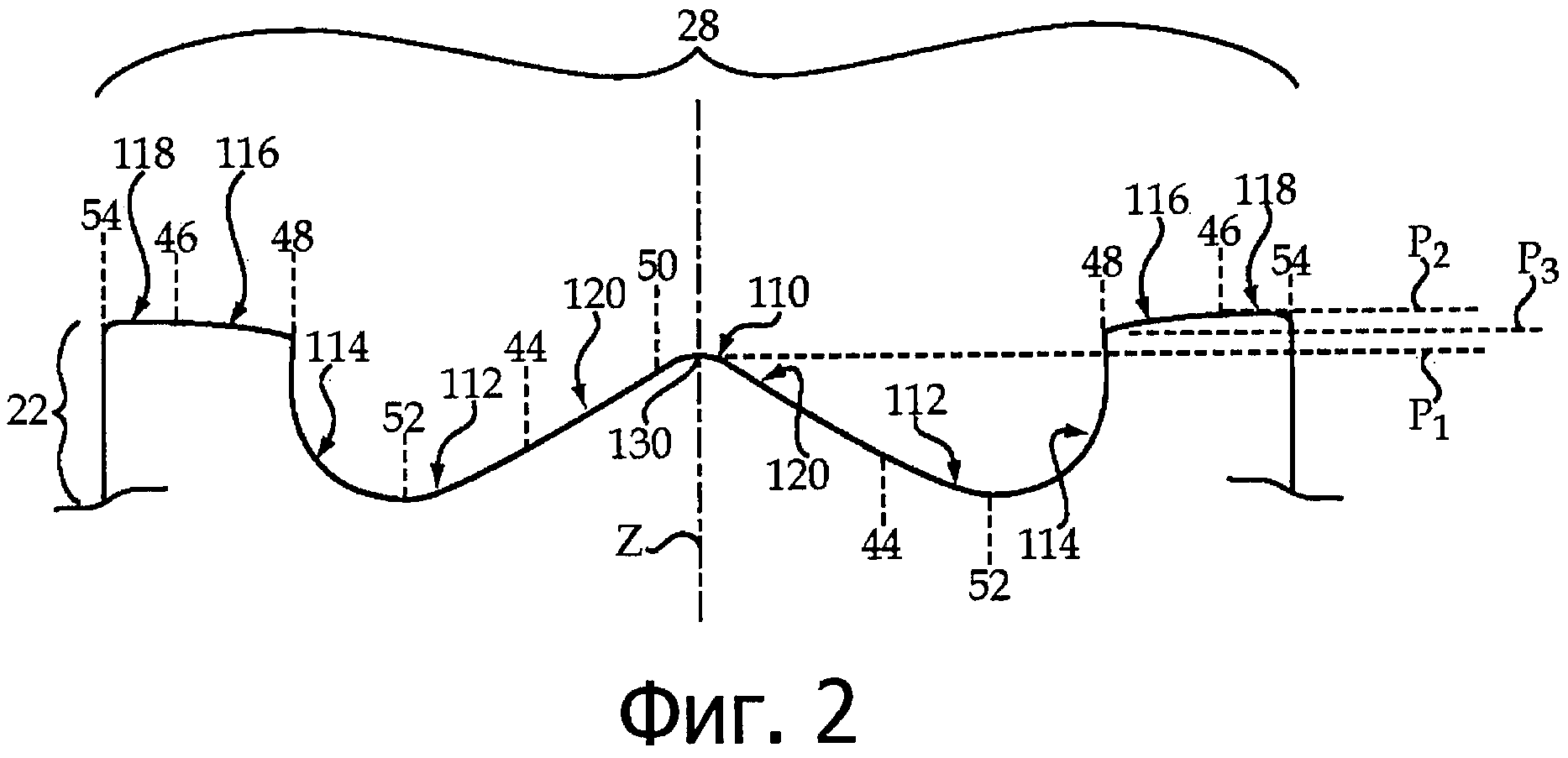

Фиг.2 - схематичный вид сбоку профиля, образованного внешними поверхностями поршня Фиг.1.

Фиг.3 - местный схематичный вид участка профиля, показанного на Фиг.2.

Фиг.4 - таблица, иллюстрирующая некоторые геометрические параметры двигателей внутреннего сгорания с воспламенением за счет сжатия по изобретению.

Фиг.5а - график, демонстрирующий соотношение NOx и дыма по шкале фирмы AVL для поршня со скошенным краем и поршня со скругленным краем.

Фиг.5b - график, демонстрирующий соотношение NOx и удельного расхода топлива для поршня со скошенным краем и поршня со скругленным краем.

Фиг.6а - график, демонстрирующий соотношение NOx и дыма по шкале фирмы AVL для поршня с прямой полостью и поршня с невыпуклой полостью.

Фиг. 6b - график, демонстрирующий соотношение NOx и удельного расхода топлива для поршня с прямой полостью и поршня с невыпуклой полостью.

Фиг. 7а -схематичный вид сбоку в сечении участка поршня по одному из вариантов осуществления изобретения.

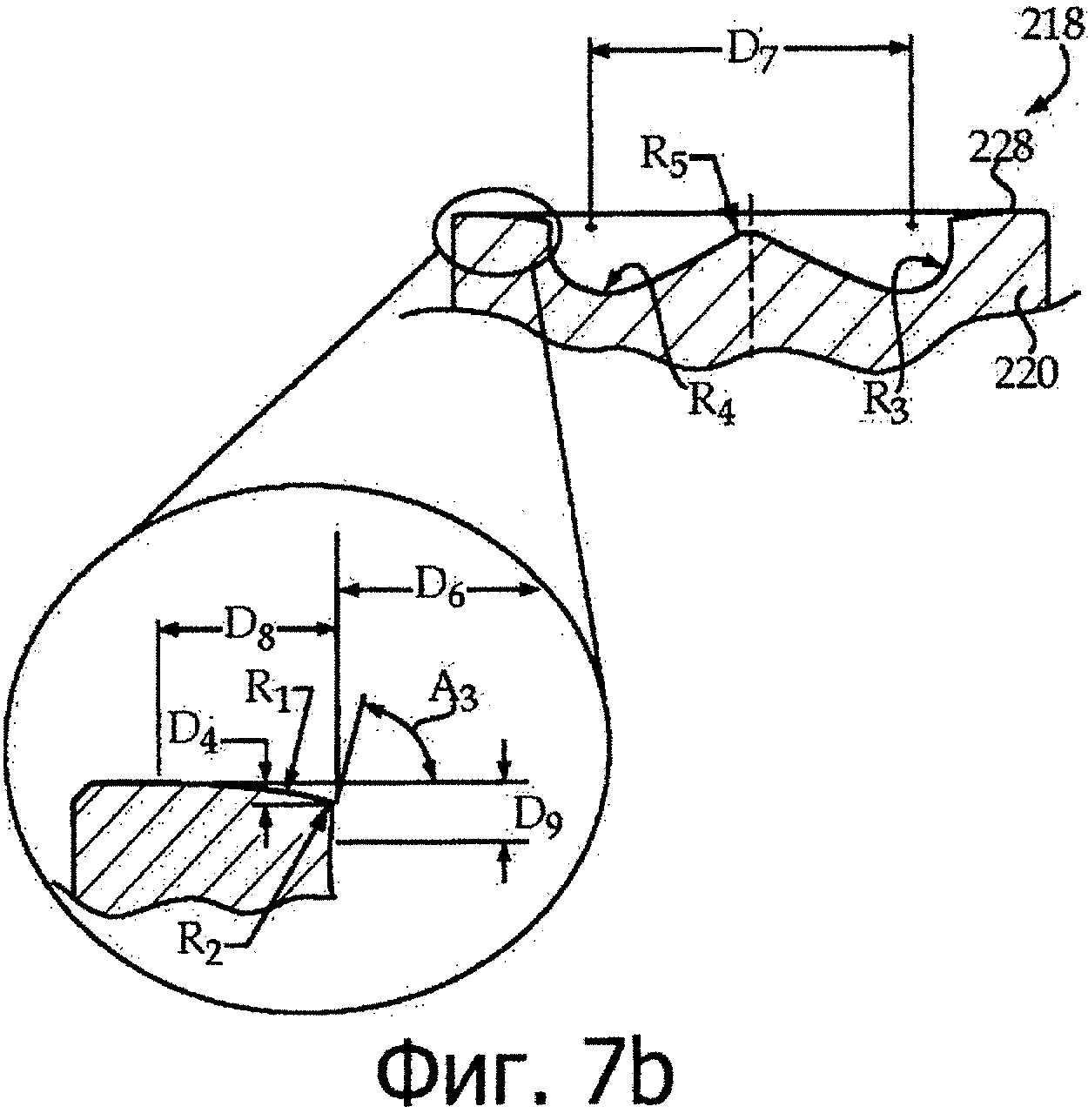

Фиг. 7b - схематичный вид сбоку в сечении, аналогичный виду Фиг. 7а, демонстрирующий дополнительные геометрические атрибуты и включающий местный выносной вид.

Фиг. 8 - схематичный вид сбоку в сечении участка поршня по одному из вариантов осуществления изобретения, включающий местный выносной вид.

Фиг. 9 - схематичный вид сбоку в сечении участка поршня по одному из вариантов осуществления изобретения, включающий местный выносной вид.

Фиг. 10 - схематичный вид сбоку в сечении участка поршня по одному из вариантов осуществления изобретения, включающий местный выносной вид.

Фиг. 11 - схематичный вид сбоку в сечении участка поршня по одному из вариантов осуществления изобретения, включающий местный выносной вид.

Фиг. 12 - схематичный вид сбоку в сечении участка поршня по одному из вариантов осуществления изобретения, включающий местный выносной вид.

Осуществление изобретения

На Фиг. 1 показан двигатель 10 по одному из вариантов осуществления изобретения. Двигатель 10 может включать двигатель внутреннего сгорания с воспламенением за счет сжатия, такой как дизельный двигатель. Двигатель 10 может также включать корпус 12 двигателя или блок цилиндров, головку 14 цилиндров, скрепленную с корпусом 12 двигателя, и поршень 18, размещенный с возможностью возвратно-поступательного перемещения внутри цилиндра 15, образовываемого корпусом 12 двигателя. Впускной канал 70 гидравлически соединен с цилиндром 15 и имеет конфигурацию, обеспечивающую подачу воздуха в цилиндр 15, и выпускной канал 72 также гидравлически связан с цилиндром 15 и обеспечивает удаление продуктов сгорания из цилиндра 15. Впускные клапана и выпускные клапана не показаны на Фиг. 1, но обычно они устанавливаются стандартным образом. Каналы 70 и 72 могут быть соединены рециркуляционным контуром 74, внутри которого установлен клапан 76 управления рециркуляцией выхлопа и охладитель 78 выхлопных газов. Как станет понятно из нижеследующего описания, поршень 18 конфигурация поршня может быть уникальным образом подобрана для обеспечения требуемого соотношения между характеристикой эффективности сгорания, связанной с поршнем 18, и характеристикой состава выхлопа, связанной с поршнем 18. В частности, поршень 18 может включать ряд атрибутов, касающихся его размеров, пропорций и формы, обеспечивающих при работе двигателя 10 относительно низкие уровни NOx и относительно низкие уровни содержания твердых частиц. Специалистам в данной области техники понятно, что двигатели внутреннего сгорания и, в частности, дизельные двигатели, при работе могут производить множество типов твердых частиц. Для подобных твердых частиц в данном документе используется общий термин «дым», не накладывающий никаких ограничений на тип частиц.

Поршень 18 может включать корпус 20 поршня, включающий внешнюю цилиндрическую поверхность 22, которая расположена напротив стенки цилиндра 15 стандартным образом, специалистам в данной области техники понятно, что внешняя поверхность 22 не является цилиндрической по всей длине корпуса 20 поршня, а обычно включает цилиндрическую поверхность, проходящую, по меньшей мере, вдоль участка осевой длины, который образует продольную ось Z поршня. Корпус 20 поршня может также включать первый осевой торец 24 поршня и второй осевой торец 26 поршня, который включает торцевую поверхность 28 полости сгорания, образующей сложную полость 30 сгорания. В данном документе то, что торцевая поверхность полости сгорания образует «сложную» полость сгорания определяется на основании таких свойств, как чередование вогнутых и выпуклых участков, наличие множества различных поверхностей, каждая из которых имеет свой радиус, наличие плоских и неплоских участков. Так, о полости сгорания, образованной участком торцевой поверхности полости сгорания, имеющей сечение, представляющее собой дугу окружности с постоянной кривизной нельзя определенно сказать, что она включает более одной поверхности или имеет более одного радиуса кривизны, или имеет как выпуклые, так и вогнутые участки, и, следовательно, она вряд ли может быть определенно названа сложной. Полость сгорания, определенная выпуклым участком торцевой поверхности полости сгорания и вогнутый участок торцевой поверхности полости сгорания, определенно, может быть названа сложной. Полость сгорания, имеющая две вогнутые поверхности, каждая из которых образует разные радиусы кривизны, также может быть определенно названа сложной. Прочие случаи применения термина «сложный» в контексте данного документа следует интерпретировать аналогичным образом. Поверхность 28 полости сгорания может включать сложную поверхность 32 полости, имеющую внутреннюю поверхность 34 и внешнюю поверхность 36 полости. Внутренняя поверхность 32 полости может располагаться на коническом выступе 31. Торцевая поверхность 28 полости сгорания также включает сложную поверхность 38 края, имеющую внешнюю поверхность 40 края, примыкающую к внешней цилиндрической поверхности 22, и внутреннюю поверхность 42 края, примыкающую к сложной поверхности 32 полости. И внешняя поверхность 40 края и внутренняя поверхность 42 края может включать кольцевую поверхность, центрированную относительно продольной оси Z, и может включать прочие специальные признаки, описываемые ниже.

Торцевая поверхность 28 полости сгорания также может включать первый непрерывный переход 44 от внутренней поверхности 34 полости к внешней поверхности 36 полости и второй непрерывный переход 46 от внутренней поверхности 42 края к внешней поверхности 40 края. Торцевая поверхность 28 полости сгорания, кроме того, может включать резкий переход 48 от сложной поверхности 32 полости к сложной поверхности 38 края. На Фиг. 1 показаны двухмерные переходы 44, 46 и 48, однако специалистам в данной области техники понятно, что каждый из переходов 44, 46 и 48 может включать кольцевой переход. Переходы 44, 46 и 48 также могут включать множество точек поверхности двух соответствующих примыкающих поверхностей. Таким образом переход 44 включает множество точек внутренней поверхности 34 полости и множество точек внешней поверхности 36 полости. Переходы 46 и 48 выполнены аналогичным образом. Каждый из переходов 44, 46 и 48 может быть центрирован относительно продольной оси Z.

Как показано на Фиг. 2, поверхность 28 полости сгорания может включать профиль поперечного сечения, который включает профиль вращения вокруг продольной оси Z. Профиль вращения может образовывать кривую в плоскости сечения корпуса 20 поршня, которая включает плоскость продольной оси Z. Кривая, образованная профилем вращения, может иметь постоянную форму по периметру продольной оси Z и, таким образом, будет иметь одинаковый внешний вид вне зависимости от выбора радиальной ориентации рассматриваемой секущей плоскости.

Кривая, образованная профилем вращения, может включать множество различных криволинейных отрезков, каждый из которых соответствует одной из поверхностей торцевой поверхности 28 полости сгорания. Как отмечено выше, торцевая поверхность 28 полости сгорания может включать переходы 44, 46 и 48. Торцевая поверхность 28 полости сгорания может также включать четвертый переход 52, который включает другой непрерывный переход, и пятый переход 54, который включает переход от сложной поверхности 38 края к внешней цилиндрической поверхности 22. В одном варианте осуществления изобретения пятый переход 54 может включать непрерывный переход, такой как скругленный переход, но также может включать не являющийся непрерывным переход, такой как переход в виде фаски, или комбинации фасок и скруглений.

Как указано выше, профиль вращения может быть постоянным в радиальном направлении по периметру продольной оси Z. Соответственно следует понимать, что настоящее описание конкретных признаков профиля вращения с одной стороны от продольной оси Z на иллюстрациях Фиг.1 и Фиг.2 аналогичным образом относится и к признакам профиля вращения на противоположной стороне от продольной оси Z на иллюстрациях Фиг.1 и Фиг.2. Профиль вращения может включать сложный профиль полости, образующий выпуклый криволинейный отрезок, делящийся пополам продольной осью Z. Выпуклый криволинейный отрезок может соответствовать внутренней поверхности 34 полости и может образовываться этой поверхностью. Выпуклый криволинейный отрезок, образованный сложным профилем полости, на Фиг.2 обозначен цифрой 110. Сложный профиль полости может также образовывать множество вогнутых криволинейных отрезков снаружи выпуклого криволинейного отрезка 110, соответствующих внешней поверхности 36 полости и образуемых ей. Множество вогнутых криволинейных отрезков может включать одно первое множество вогнутых криволинейных отрезков 112 и одно второе множество вогнутых криволинейных отрезков 114. Сложный профиль полости, кроме того, может включать множество прямолинейных отрезков 120, примыкающих к выпуклому криволинейному отрезку 110 и примыкающих к вогнутому криволинейному отрезку 112. Вогнутые криволинейные отрезки 112 могут в свою очередь примыкать к вогнутым криволинейным отрезкам 114. Профиль вращения также включает сложный профиль края, образующий множество прямолинейных отрезков 118, соответствующих внешней поверхности 40 края и образуемых ею. Сложный профиль края может также образовывать множество выпуклых криволинейных отрезков 116, соответствующих внутренней поверхности 42 края и образуемых ею, каждый из которых примыкает к одному из прямолинейных отрезков 118.

В одном варианте осуществления изобретения внутренняя поверхность 34 полости может включать поверхность конического выступа, расположенную на коническом выступе 31 и образующую выпуклый криволинейный отрезок 110 и имеющую вершину 130, которая находится на продольной оси Z. Вершина 130 может располагаться на первом участке на оси, который обозначен на Фиг.2 при помощи первой плоскости Р1, которая включает вершину 130 и ориентирована перпендикулярно продольной оси Z. Внешняя поверхность 40 края может включать плоскую поверхность и может определять плоскость Р2 края, которая параллельна плоскости Р1 и расположена на втором участке оси. Резкий переход 48 может включать кольцевую кромку, описание которой приводится ниже, содержащую кромку 80 полости 30 сгорания, которая определяет третью плоскость РЗ, расположенную на третьем участке оси, который находится в осевом направлении между первым участком оси, на котором расположена плоскость Р1, и вторым участком оси, на котором расположена плоскость Р2. За счет этого кромка 80 полости утоплена в осевом направлении относительно плоскости Р2 края.

Как уже указывалось выше, форма профиля вращения может быть подобрана таким образом, что она обеспечивает требуемое соотношение между эффективностью сгорания и формированием определенных веществ в выхлопе. Один аспект формы профиля вращения, который направлен на эти задачи, заключается в соотношении радиусов кривизны, определяемых конкретными поверхностями торцевой поверхности 28 полости сгорания. Для этого в некоторых вариантах осуществления изобретения криволинейный отрезок 110 может иметь относительно малый радиус кривизны, показанный на Фиг.1, как радиус R5. Вогнутые криволинейные отрезки 114, вогнутые криволинейные отрезки 112, либо обе группы вогнутых отрезков могут иметь средние радиусы кривизны. Средний радиус кривизны, определенный вогнутыми криволинейными отрезками 112, на Фиг.1 имеет обозначение R4, а средний радиус кривизны, определяемый вогнутым криволинейным отрезком 114, на Фиг.1 имеет обозначение R3. В проиллюстрированном варианте осуществления изобретения внешняя поверхность 36 полости имеет множество разных радиусов кривизны R4 и R3. Внешняя поверхность 36 полости может иметь большее число радиусов кривизны или только один радиус кривизны, как в некоторых вариантах осуществления изобретения, показанных на прилагаемых чертежах. Кроме того, радиусы кривизны, определяемые внешней поверхностью 36 полости, могут включать один или большее число радиусов кривизны, которые, на самом деле, меньше радиуса R5. В варианте осуществления изобретения, показанном на Фиг.1, внешняя поверхность 36 полости обычно включает по меньшей мере один радиус кривизны, который больше радиуса R5, и, таким образом, включает средний радиус кривизны. Каждый выпуклый криволинейный отрезок 116 может иметь относительно большой радиус кривизны по сравнению с радиусом R5 и также большой по сравнению по меньшей мере с одним из радиусов R3 и R4.

На Фиг.3 показан местный вид участка профиля торцевой поверхности 28 полости сгорания, который, в частности, включает участки внутренней поверхности 42 края и внешней поверхности 36 полости, примыкающих к переходу 48. Как указывалось выше, переход 48 может включать резкий переход. В одном варианте осуществления изобретения резкий переход 48 может включать кольцевую кромку, содержащую кромку 80 полости. Кольцевая кромка может включать кольцевой невыпуклый выступ. Такая конфигурация показана на Фиг.1, 2 и 3. В других вариантах осуществления изобретения, также показанных на прилагаемых чертежах, резкий переход 48 может не включать невыпуклый выступ, а вместо этого может применяться полость с прямолинейными сторонами. Было обнаружено, что невыпуклая конфигурация полости дает преимущества для поршней, применяемых в некоторых двигателях, имеющих относительно малую скорость и относительно малую мощность рабочего цикла. При более высоких скоростях и больших значениях мощности было установлено, что для получения требуемого соотношения между эффективностью сгорания и содержанием вредных веществ в выхлопе нет необходимости в применении невыпуклой конфигурации. Правовые нормы могут также влиять на необходимость применения невыпуклой полости, поскольку конкретные требования к содержанию вредных веществ в выхлопе и/или эффективности могут варьироваться в зависимости от размера и назначения двигателя.

Термин «резкий», применяемый для характеристики перехода 48, означает, что соответствующие торцевой поверхности 28 полости сгорания, примыкающие одна к другой в районе перехода 48, не являются непрерывными, или что они очень близки к пределу непрерывности. «Непрерывный» переход означает, что поверхности торцевой поверхности 28 полости сгорания, примыкающие одна к другой в районе перехода, имеют плавное пересечение. При наличии непрерывного перехода легко формируется наклонный участок, определяемый между первой точкой поверхности, примыкающей с одной стороны перехода, и второй точкой поверхности, примыкающей с другой стороны перехода. «Резкий» переход может включать угловой участок и не позволяет легко сформировать подобный наклонный участок. Переход, соответствующий приведенному описанию, также может считаться резким, если какой-либо из радиусов определен множеством точек в пределах участков торцевой поверхности 28 полости сгорания, сходящихся у соответствующего перехода. В одном варианте осуществления изобретения резкий переход 48 может включать множество точек торцевой поверхности 28 полости сгорания, определяющих третий радиус кривизны выпуклого участка. На Фиг.1 третий радиус кривизны выпуклого участка обозначен R2. Радиус R2 также показан на Фиг.3 и соответствует малому радиусу, например радиусу величиной около 1.5 мм или менее, который определяется резким переходом 48 при невыпуклой конфигурации полости. Пунктирной линией примерно в районе конца стрелки выносной линии с обозначением R2 показан профиль полости, не являющейся невыпуклой, а сплошной линией показан профиль невыпуклой полости. Данной пунктирной линией показана поверхность, которая имеет малый радиус R2 в случае конфигурации полости, которая не является невыпуклой. Еще один радиус Rx показан на Фиг.3 и соответствует малому радиусу, который имеет резкий переход 48 в случае невыпуклой конфигурации полости сгорания. В одном варианте осуществления изобретения, являющемся вариантом осуществления невыпуклой полости сгорания, резкий переход 48 может включать переход без выступов. Специалистам в данной области техники понятно, что хотя можно считать, что практически любая кромка имеет микроскопический радиус, в некоторых контекстах можно считать, что кромка без выступов имеет по существу пренебрежимо малый радиус или не имеет радиуса вообще. Таким образом, радиус Rx или R2 может формироваться за счет соединения множества точек торцевой поверхности 28 полости сгорания отрезком окружности, имеющим минимальную длину, который включает линию, разделяющую примыкающие поверхности примерно так, как показано на Фиг.3. Пунктирная линия, расположенная примерно у конца стрелки выносной линии с обозначением Rx, является таким отрезком окружности и пересекает воображаемую линию, разделяющую поверхности 46 и 36, которая проходит перпендикулярно странице с Фиг.3. Rx представляет собой малый радиус данной пунктирной линии. Под «резким» переходом также можно понимать переход в пределах торцевой поверхности полости сгорания, осуществляемый под наиболее острым углом. Третий радиус R2/Rx кривизны выпуклого участка, определяемый точками торцевой поверхности 28 полости сгорания в пределах резкого перехода 48 может также быть меньше, чем относительно малый радиус кривизны R5, и может также, по меньшей мере, иметь порядок меньший, чем относительно большой радиус кривизны R1. В одном из вариантов изобретения радиус R1 может составлять около 50 мм.

На Фиг.4 показана таблица, содержащая различные признаки, относящиеся к двигателям внутреннего сгорания и поршням по изобретению. Возможно составление комбинаций конкретных признаков поршня 18 и конкретных признаков двигателя 10 и прочих рассматриваемых в данном документе двигателей, считающихся наилучшими для достижения целей, сформулированных в данном документе и заключающихся в обеспечении требуемого соотношения между характеристиками эффективности и характеристиками формирования вредных веществ в выхлопе. Следует напомнить, что внутренняя поверхность 34 полости может включать поверхность конического выступа на коническом выступе 31. Поверхность конического выступа может определять угол конуса полости 30 сгорания. Угол конуса обозначен на Фиг.1 как А1. В практических реализациях угол А1 конуса может составлять около 135° или менее и может составлять 125-135°. Однако в некоторых вариантах осуществления изобретения в качестве подходящего угла может применяться угол из диапазона 124-128°. Пригодность конкретного угла конуса может отчасти зависеть от применяемого угла распыления топлива форсункой и от требуемого варианта распределения струи распыляемого топлива в пределах цилиндра 15, как будет описано ниже. Двигатель 10 также включает топливную форсунку 16, установленную в головке 14 цилиндра, имеющую множество распыляющих отверстий (не показанных на фигуре). Общее число отверстий форсунки может быть, например, 5 или 6 и они могут определять угол распыления топлива форсункой, который может составлять около 130°. Угол распыления топлива форсункой на Фиг.1 обозначен А2. В некоторых вариантах осуществления изобретения угол А1 конуса меньше угла А2 распыления.

Разница между углом А2 распыления топлива форсункой и углом А1 конуса в некоторых вариантах осуществления изобретения может составлять от около 2° до около 6°. Осевое расстояние между третьим участком оси, на котором расположена плоскость Р3, и вторым участком оси, на котором расположена плоскость Р2, может определять высоту края полости, обозначенную на Фиг.1, как D4, которая меньше высоты D5 конуса, определяемой разницей между координатами расположения плоскостей Р1 и Р2. В еще одном варианте осуществления изобретения высота D5 конуса может составлять около 3 мм или более и может находиться в диапазоне от около 3 мм до около 6 мм. Для поршня, применяемого в двигателе 1, высота конуса может составлять около 3.2 мм. Высота D4 края может составлять от около 1 мм до около 3 мм.

В контексте данного документа термин «около» можно понимать в контексте числа значащих цифр. Так, при относительно большом радиусе кривизны R1, для которого указано, что он составляет около 50 мм, следует понимать, что он составляет от 45 до 54 мм. Прочие размерные признаки примеров поршней и двигателей по изобретению и примеры соотношений между ними содержатся в таблице, показанной на Фиг.4. Как указывалось выше, таблица, приведенная на Фиг.4, включает примеры размеров и пропорциональных соотношений для множества различных двигателей по изобретению. В таблице приведены параметры для первого двигателя, двигателя номер 1, который включает пример двигателя С9, изготовленного Заявителем. Двигатель 2 представляет пример двигателя С13, изготовленный Заявителем. Двигатели 3А и 3В включают двигатели С15, двигатель 4 включает двигатель С18, двигатель 5 включает двигатель С27, двигатели 6А и 6В включают двигатели С32, каждый из которых изготовлен Заявителем.

Размеры, приведенные в таблице Фиг.4, представляют принципы практических реализаций и конкретные примеры рабочих вариантов осуществления изобретения. В нижеследующей таблице определены параметры, описываемые в данном документе, и приведены диапазоны конкретных параметров, перечисленных в таблице Фиг.4 и проиллюстрированных на прилагаемых чертежах.

На Фиг.7а-14 проиллюстрированы признаки примеров поршней по изобретению. Фиг.7а и 7b соответствуют двигателю 1 таблицы Фиг.4, а Фиг.8 соответствует двигателю 2. Фиг.9 соответствует двигателю 3а, а Фиг.10 соответствует двигателю 3b. Фиг.11 соответствуют двигателю 4, Фиг.12 соответствует двигателю 5. Фиг.13 соответствует двигателю 6а, а Фиг.14 соответствует двигателю 6b. На Фиг.7а-14 для обозначения элементов, аналогичных показанным на Фиг.1, применяются те же буквенные обозначения. Так, радиус верхней площадки каждого поршня на Фиг.7а-14 обозначен R1, радиус полости обозначен R3, и т.д. Для обозначения элементов аналогичных элементам, показанным на Фиг.1, на Фиг.7а-14 применяются цифровые обозначения, отличающиеся на одну цифру. Так, поршень варианта осуществления изобретения на Фиг.1 обозначен цифрой 18, а поршень на Фиг.7а и 7b обозначен цифрой 218, поршень на Фиг.8 обозначен цифрой 318 и т.д.

Возвращаясь к Фиг.1, заметим, что поршень 18 двигателя 10 показан внутри цилиндра 15 в положении, соответствующем верхней мертвой точке в конце хода сжатия. В цилиндр 15 осуществлена такая подача воздуха, после которой возникает его завихрение внутри цилиндра 15 в направлении вокруг продольной оси Z. В одном варианте осуществления изобретения газовая смесь, содержащая воздух и рециркулирующие выхлопные газы, может подаваться в цилиндр 15 через впускной канал таким образом, что возникает завихрение газовой смеси со скоростью, которая равна или меньше скорости вращения вала двигателя 10, другими словами коэффициент завихрения составляет около 1 или менее. Под коэффициентом завихрения в данном контексте можно понимать отношение касательной составляющей скорости закручивающихся газов и скорости вращения вала двигателя (в об/мин). За ход сжатия поршня 18 происходит сжатие газовой смеси внутри цилиндра 15 с увеличением давления газовой смеси в 15-17 раз.

Незадолго до прихода поршня 18 в верхнюю мертвую точку внутри цилиндра 15 может начинаться впрыск топлива непосредственно в цилиндр 15. В одном варианте осуществления изобретения момент впрыска топлива может соответствовать расположению центральной оси каждого из пяти или шести факелов распыляемого из отверстий форсунки 16 топлива напротив резкого перехода 48. В качестве иллюстрации можно отметить, что если сделать мгновенный снимок поршня 18 внутри цилиндра 15 в момент осуществления впрыска топлива, то на нем центральные оси факелов распыляемого топлива должны пересекать кромку 80 полости. Пунктирными линиями, идущими наружу от форсунки 16 на Фиг.1, показаны центральные оси факелов распыляемого топлива. Как отмечалось выше, угол А1 конуса может быть меньше, чем угол А2 распыления. Обычно желательным является направлять топливо наружу в радиальном направлении в полость 30 сгорания таким образом, чтобы ограничить или полностью исключить соударение струи топлива с выпуклой внутренней поверхностью 34. Достижению данной цели также могут способствовать относительно меньший угол А1 конуса, а также другие признаки, такие как форма и объем полости. В момент прихода поршня 18 в верхнюю мертвую точку или непосредственно перед этим газы могут выдавливаться через щель 82, определяемую частично головкой 14 цилиндра, а частично сложным ободом 38, когда поршень находится в верхней мертвой точке. Можно отметить, что щель 82 включает уклон, высота которого увеличивается наружу в радиальном направлении. В частности, газы могут выдавливаться внутрь в направлении и внутрь полости 30 сгорания через резкий переход 48 способом, вызывающим или, по меньшей мере, усиливающим завихрение газов, а также распыленного парообразного топлива. Завихрение, возникающее за счет выдавливания газов через щель 82, может происходить по траектории, которая примерно повторяет профиль полости 30 сгорания и открытой внутренней поверхности головки 14 цилиндра. Таким образом, в части полости 30 сгорания справа от оси Z Фиг.1 может возникать завихрение газов в направлении против часовой стрелки, а с другой стороны оси Z - в направлении по часовой стрелке. В этом заключается отличие от характера завихрения, связанного с перемещением впускных газов в цилиндр 15, которое происходит вокруг оси Z. В момент прихода поршня 18 в верхнюю мертвую точку или вскоре после этого происходит самовозгорание газовой смеси и топлива внутри цилиндра 15.

На Фиг.5а приведен график, связывающий содержание дыма по шкале фирмы AVL и содержание NOx для поршня со скошенным краем (пунктирная линия) и для поршня со скругленным краем (сплошная линия), относящегося к типу описанному в данном документе.

На Фиг.5b приведен график, связывающий удельный расход топлива и содержание NOx для тех же поршней со скошенным и скругленным краями.

Данные, приведенные на Фиг.5а и 5b, были сняты с двигателя С15, относящегося к типу выпускаемому Заявителем, в котором применяется рециркуляция выхлопных газов. Двигатель работал на частоте около 1800 об/мин с нагрузкой 1050 Нм, что соответствует условиям примерно 100% нагрузки. Различные уровни содержания NOx были получены за счет изменения объема рециркулирующих выхлопных газов при сохранении постоянными давления начала впрыска и времени основного впрыска. Можно заметить из Фиг.5а и 5b, что выходные характеристики двигателя по содержанию сажи или дыма и удельный расход топлива для поршня со скошенным краем и для поршня со скругленным краем поршня очень похожи. На Фиг.5а между крайними точками каждой из двух кривых происходит изменение замеренного содержания дыма примерно в два раза, а замеренного содержания NOx - в два с половиной раза. На Фиг.5b две кривые демонстрируют примерно двукратное изменение замеренного удельного расхода топлива и изменение замеренного содержания NOx на величину около 2-3%. Графики приведены исключительно в качестве иллюстрации, и другие условия испытаний могут привести к другим результатам, однако ожидается, что заключения, которые могут быть сделаны на основании графиков Фиг.5 а и 5b, по меньшей мере, в некоторой степени могут быть обобщены для конструкций полости поршня вне зависимости от прочих конкретных геометрических факторов.

На Фиг.6а и 6b, соответственно, показаны графики, связывающие содержание дыма и содержание NOx, и удельный расход топлива и содержание NOx для конструкции прямолинейной полостью (сплошная линия) и для невыпуклой полости (пунктирная линия). Данные, приведенные на Фиг.6а и 6b, были получены для двигателя, аналогичного использованному для получения данных Фиг.5а и 5b при аналогичных условиях эксплуатации. Можно заметить, что имеет место очевидное улучшение характеристик дымности в случае применения конструкции с невыпуклой полостью по сравнению с конструкцией с прямолинейной полостью, а изменения в удельном расходе топлива незначительны, т.е. находятся в пределах погрешности измерений. На графике Фиг.6а каждая кривая иллюстрирует примерно двукратное общее изменение замеренного содержания дыма и изменение общее изменение замеренного содержания NOx примерно в полтора раза. На графике Фиг.6а кривая, соответствующая прямолинейной полости, демонстрирует малое общее изменение замеренного удельного расхода топлива, а кривая для невыпуклой полости демонстрирует общее изменение удельного расхода топлива в пределах погрешности измерений. Каждая кривая на Фиг.6b демонстрирует примерно двукратное изменение замеренного содержания NOx. Для двигателя, использованного для получения данных, приведенных на Фиг.6а и 6b, при описанных условиях эксплуатации улучшение показателей дымности, за счет применения конструкции невыпуклой полости по сравнению с конструкцией прямолинейной полости составляет по меньшей мере 10%. Как и для графиков Фиг.5а и 5b ожидается, что выводы, сделанные на основе Фиг.6а и 6b, по меньшей мере, в некоторой степени позволяют сделать обобщение.

Как было указано выше, различные геометрические элементы поршней и двигателей внутреннего сгорания с воспламенением за счет сжатия, а также условия и принципы работы двигателей могут оказывать существенное влияние на эффективность и состав выхлопа. Существует относительно слабое понимание конкретного влияния многих из этих параметров, и взаимная связь параметров часто означает, что изменение любого отдельного параметра может иметь непредсказуемые последствия. Данная проблема осложняется тем, что различные производители вносят в конструкции двигателей определенные изменения, целью которых не является воздействие на эффективность и/или состав выхлопа, но которые накладывают фиксированные внешние ограничения на возможную конфигурацию конкретного двигателя или поршня и, следовательно, сужают диапазон доступных для конструктора вариантов. Например, коэффициент завихрения является фактором, который может зависеть, по меньшей мере, частично от геометрии компонентов впускной системы двигателя. В случае невозможности изменения конструкции впускной системы разработка поршня, который обеспечивает приемлемые эффективность и состав выхлопа, может потребовать создания поршня который будет работать при определенных постоянных ограничениях, накладываемых впускной системой. Аналогичным образом в случае выбора рециркуляции выхлопных газов в качестве основного средства для снижения содержания NOx разработка поршня, который может обеспечить приемлемые характеристики для двигателя на основе рециркуляции выхлопных газов, может отличаться от разработки поршня, оптимально работающего в системе, в которой применены какие-либо другие принципы снижения содержания NOx. Другими словами, поскольку известно, что рециркуляция выхлопных газов может быть связана с определенным соотношением между содержанием NOx и содержанием дыма, по меньшей мере, в определенных вариантах осуществления, разработка поршня, который может способствовать, как снижению содержания NOx, так и содержания дыма для двигателя на основе рециркуляции выхлопных газов требует другого соотношения, чем для поршня, применяемого в двигателе, не использующем рециркуляцию выхлопных газов, который обеспечивает другое соотношение между содержанием NOx и дыма. Кроме того, в качестве по существу неизменных внешних ограничений могут рассматриваться прочие факторы, такие как диаметр цилиндра и степень сжатия.

Соответственно специалистам в данной области техники понятно, что проблема разработки поршня, обеспечивающего приемлемые характеристики в двигателе типа «X» может оказаться совершенно отличной от разработки поршня, подходящего для двигателя «Y». Тем не менее, на основании вышеизложенных сведений можно сделать некоторые обобщения, которые могут служить руководством для принятия решений при разработке поршня, двигателя или способа работы по изобретению. Например, было обнаружено, что рециркуляция выхлопных, оказаться во многих случаях эффективным средством для снижения содержания NOx, но в некоторых случаях условия горения в двигателе, использующем рециркуляцию выхлопных газов, могут способствовать выделению нежелательного количества дыма. Было обнаружено, что формирование относительно более резкого перехода 48 при большом объеме рециркулирующих выхлопных газов и относительно менее резкого перехода при меньшем или нулевом объеме рециркулирующих выхлопных газов может способствовать снижению дымности без нежелательного влияния на содержание NOx. Что касается геометрии края, было обнаружено, что в случае применения плоского края, который характерен для некоторых более ранних конструкций, может происходить выделение относительно бόльшего количества дыма, чем в случае применения скругленного края по изобретению. Из таблицы на Фиг.4 можно заметить, что некоторые поршни имеют невыпуклые полости сгорания, а другие включают полости сгорания с прямолинейными боковыми сторонами. В некоторых случаях конструкции с невыпуклыми полостями могут обеспечивать меньшее выделение дыма, чем конструкции с полостями с прямолинейными боковыми сторонами. Как описано выше, на эти и на прочие характеристики может оказывать влияние рабочий цикл двигателя. Так, для двигателя, предназначенного для работы с высокими скоростями или нагрузками, преобладающие условия горения могут быть такими, при которых приемлемые уровни дымности обеспечиваются вне зависимости от того применения невыпуклой полости сгорания или полости сгорания с прямолинейными стенками.

В свете вышеизложенного предполагается, что на первый взгляд незначительные изменения в геометрии, в частности в районе кромки полости сгорания, могут оказывать существенное влияние на состав выхлопа и/или на эффективность. Поскольку эти характеристики также в большой степени могут зависеть от режима работы двигателя, поршень, конфигурация которого подобрана для одного типа двигателя, имеющего первый рабочий цикл, может не давать положительного эффекта в другом типе двигателя, имеющего другой рабочий цикл. Примеры, приведенные в таблице Фиг.4, включают восемь различных двигателей, которые представляют практические реализации настоящего изобретения. Различные параметры, приведенные в таблице Фиг.4, могут иметь относительно меньшую или бόльшую значимость для обеспечения требуемого соотношения между эффективностью, содержанием NOx и дымностью, и то какие параметры, окажутся критически важными, может зависеть от требуемого конкретного соотношения характеристик.

Настоящее описание приведено исключительно в целях иллюстрации и ни в коем случае не должно рассматриваться в качестве сужающего объем настоящего изобретения. Так, специалистам в данной области техники понятно, что в описанные варианты осуществления изобретения могут вноситься изменения, не выходящие за пределы полного и истинного объема и сути настоящего изобретения. Прочие объекты, признаки и преимущества станут понятны после ознакомления с прилагаемыми чертежами и прилагаемой формулой изобретения.

Реферат

Изобретение может быть использовано в поршнях, применяемых в двигателях внутреннего сгорания с воспламенением от сжатия. Поршень (18) для двигателя (10) внутреннего сгорания содержит корпус (20) поршня, включающий внешнюю цилиндрическую поверхность (22), определяющую продольную ось поршня, первый осевой торец (24) поршня и второй осевой торец (26) поршня, который включает торцевую поверхность (28) полости сгорания, определяющую полость (30) сгорания. Торцевая поверхность (28) полости сгорания включает поверхность (32) полости, имеющую внутреннюю поверхность (34) и внешнюю поверхность (36) полости, и поверхность (38) края имеющую внешнюю поверхность (42), примыкающую к внешней цилиндрической поверхности (22), и внутреннюю поверхность (42) края, примыкающую к поверхности (32) полости. Торцевая поверхность(28) полости сгорания имеет профиль поперечного сечения, который включает профиль вращения вокруг продольной оси. Профиль вращения включает профиль полости, определяющий выпуклый криволинейный отрезок, соответствующий внутренней поверхности (34) полости и делящийся пополам продольной осью, и, кроме того, определяющий множество вогнутых криволинейных отрезков снаружи выпуклого криволинейного отрезка и соответствующий внешней поверхности (36) полости. Выпуклый криволинейный отрезок имеет относительно малый радиус кривизны, а каждый вогнутый криволинейный отрезок имеет средний радиус кривизны. Профиль вращения включает профиль края, определяющий множество прямолинейных отрезков, соответствующих внешней поверхности (40) края, и также определяющий множество выпуклых криволинейных отрезков, соответствующих внутренней поверхности (42) �

Формула

корпус (20) поршня, включающий внешнюю цилиндрическую поверхность (22), определяющую продольную ось поршня, первый осевой торец (24) поршня и второй осевой торец (26) поршня, который включает торцевую поверхность (28) полости сгорания, определяющую полость (30) сгорания, торцевая поверхность (28) полости сгорания включает поверхность (32) полости, имеющую внутреннюю поверхность (34) и внешнюю поверхность (36) полости, и поверхность (38), края имеющую внешнюю поверхность (42), примыкающую к внешней цилиндрической поверхности (22), и внутреннюю поверхность (42) края, примыкающую к поверхности (32) полости;

торцевую поверхность (28) полости сгорания, также включающую профиль поперечного сечения, который включает профиль вращения вокруг продольной оси;

профиль вращения, включающий профиль полости, определяющий выпуклый криволинейный отрезок (110), соответствующий внутренней поверхности (34) полости и делящийся пополам продольной осью, и, кроме того, определяющий множество вогнутых криволинейных отрезков (112, 114) снаружи выпуклого криволинейного отрезка (110) и соответствующий внешней поверхности (36) полости, выпуклый криволинейный отрезок (110) имеет относительно малый радиус кривизны, а каждый вогнутый криволинейный отрезок (112, 114) имеет средний радиус кривизны;

профиль вращения, также включающий профиль края, определяющий множество прямолинейных отрезков (118), соответствующих внешней поверхности (40) края, и также определяющий множество выпуклых криволинейных отрезков (116), соответствующих внутренней поверхности (42) края, каждый из которых примыкает к одному из прямолинейных отрезков (118), каждый из множества выпуклых криволинейных отрезков (110) имеет относительно большой радиус кривизны; и

торцевую поверхность (28), также включающую первый непрерывный переход (44) от внутренней поверхности (34) к внешней поверхности (36) полости, второй непрерывный переход (46) от внутренней поверхности (42) края к внешней поверхности (40) края и переход (48) от поверхности (32) полости к поверхности (38) края.

в котором поверхность (34) конического выступа определяет угол конуса полости (30) сгорания, находящийся в диапазоне от около 124° до около 128°, в котором осевое расстояние от первого участка оси до второго участка оси определяет высоту конуса, и в котором осевое расстояние от третьего участка оси до второго участка оси определяет высоту края, которая меньше высоты конуса.

корпус (20, 220, 320, 420, 520, 620, 720, 820, 920) поршня, имеющий внешнюю цилиндрическую поверхность (22), определяющую продольную ось поршня, осевой торец (26) поршня, который включает торцевую поверхность (28, 228, 328, 428, 528, 628, 728, 828, 928) полости сгорания, определяющую полость (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания, и край (38, 238, 338, 438, 538, 638, 738, 838, 938), расположенный на осевом торце поршня и идущий наружу в радиальном направлении от полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания к внешней цилиндрической поверхности (22);

полость (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания, включающую выпуклую внутреннюю поверхность (34) полости, расположенную на коническом выступе (31), и вогнутую внешнюю поверхность (36) полости и край (38, 238, 338, 438, 538, 638, 738, 838, 938), включающий плоскую внешнюю поверхность (40) края, примыкающую к внешней цилиндрической поверхности (22), и выпуклую внутреннюю поверхность (42) края, примыкающую к полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания;

в котором угол конуса имеет величину около 135° или меньшую величину, вогнутая внешняя поверхность (36) полости определяет первый радиус кривизны, который составляет 7-20 мм, и от выпуклой внутренней поверхности (34) полости к вогнутой внешней поверхности (36) полости имеется непрерывный переход; и

в котором выпуклая внутренняя поверхность (42) края переходит в вогнутую внешнюю поверхность (36) полости у кромки (80) полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания, и выпуклая внутренняя поверхность (42) края имеет второй радиус кривизны, который составляет 40-70 мм, за счет чего кромка (80) полости (30) сгорания утоплена в осевом направлении относительно плоскости, определяемой плоской внешней поверхностью (40) края, таким образом, газы выдавливаются через щель (82), скошенную внутрь и определяемую частично головкой (14) цилиндра, а частично краем (38, 238, 338, 438, 538, 638, 738, 838, 938), когда поршень (18, 218, 318, 418, 518, 618, 718, 818, 918) двигателя (10) находится в верхней мертвой точке.

подачи воздуха в цилиндр (15) двигателя (10), при которой возникает завихрение воздуха внутри цилиндра (15);

перемещения поршня (18, 218, 318, 418, 518, 618, 718, 818, 918), имеющего полость (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания в направлении верхней мертвой точки внутри цилиндра (15), при этом отношение диаметра полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания к диаметру цилиндра (15) составляет 0,68-0,74, и полость (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания включает выпуклую внутреннюю поверхность, имеющую непрерывный переход к внешней поверхности (34) полости, имеющей первый радиус кривизны, составляющий 7-20 мм;

вытеснения на этапе перемещения газов через щель (82), частично определяемую головкой (14) цилиндра двигателя (10) и частично краем (38, 238, 338, 438, 538, 638, 738, 838, 938) поршня (18, 218, 318, 418, 518, 618, 718, 818, 918), край (38, 238, 338, 438, 538, 638, 738, 838, 938) имеет плоскую внешнюю поверхность (40) и выпуклую внутреннюю поверхность (42) края, имеющую второй радиус кривизны, который составляет 40-70 мм;

перемещения выдавленных газов над переходом (48) между краем (38, 238, 338, 438, 538, 638, 738, 838, 938) и полостью (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания; и

непосредственного впрыска топлива в цилиндр (15), при котором в нем происходит самовозгорание воздуха и топлива.

корпус (12) двигателя, определяющий внутреннюю часть цилиндра и включающий впускной канал (70) и выпускной канал (72), которые гидравлически связаны с цилиндром; при этом

головка (14) цилиндра скреплена с корпусом (12) двигателя;

топливная форсунка (16) установлена в головке (14) цилиндра, а ее конфигурация обеспечивает непосредственный впрыск топлива в цилиндр (15), при этом топливная форсунка (16) снабжена множеством распыляющих отверстий, определяющих угол распыления;

поршень (18, 218, 318, 418, 518, 618, 718, 818, 918) включает корпус (20, 220, 320, 420, 520, 620, 720, 820, 920) поршня, имеющий внешнюю цилиндрическую поверхность (22), определяющую продольную ось поршня, и осевой торец (26) поршня, который включает торцевую поверхность (28, 228, 328, 428, 528, 628, 728, 828, 928), определяющую полость (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания, у которой отношение диаметра полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания к диаметру цилиндра составляет 0,68-0,74;

поршень (18, 218, 318, 418, 518, 618, 718, 818, 918), также включающий конический выступ (31) внутри полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания и край (38, 238, 338, 438, 538, 638, 738, 838, 938), идущий наружу в радиальном направлении от полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания к внешней цилиндрической поверхности (22);

полость (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания, включающую выпуклую внутреннюю поверхность (34) полости, расположенную на коническом выступе (31), и вогнутую внешнюю поверхность (36) полости и край (38, 238, 338, 438, 538, 638, 738, 838, 938), включающий плоскую внешнюю поверхность (40) края, примыкающую к внешней цилиндрической поверхности (22), и выпуклую внутреннюю поверхность (42) края, примыкающую к полости (30, 230, 330, 430, 530, 630, 730 830, 930) сгорания;

в котором конический выступ (31) определяет угол конуса, который меньше, чем угол распыления и составляет около 135° или меньше, вогнутая внешняя поверхность (36) полости имеет первый радиус кривизны, который составляет 7-20 мм, и от выпуклой внутренней поверхности (34) полости к вогнутой внешней поверхности (36) полости имеется непрерывный переход;

в котором выпуклая внутренняя поверхность (42) края переходит в вогнутую внешнюю поверхность (36) полости у кромки (80) полости (30) сгорания, и выпуклая внутренняя поверхность (42) края имеет второй радиус кривизны, который составляет 40-70 мм, за счет чего образуется щель (82), скошенная внутрь и определяемая частично головкой (14) цилиндра, а частично сложным краем (18, 218, 318, 418, 518, 618, 718, 818, 918), когда поршень (18, 218, 318, 418, 518, 618, 718, 818, 918) двигателя (10) находится в верхней мертвой точке.

Комментарии