Способ организации рабочего процесса газового поршневого двигателя с искровым зажиганием - RU2535308C2

Код документа: RU2535308C2

Чертежи

Описание

Изобретение относится к двигателестроению и может быть использовано в газовых поршневых двигателях с искровым зажиганием, работающих, преимущественно, на бедных смесях углеводородных газов.

Из уровня техники известен газовый двигатель с форкамерно-факельным воспламенением, содержащий цилиндр, крышку цилиндра, в которой по оси цилиндра расположена основная свеча зажигания, в крышке цилиндра установлена форкамера с дополнительной свечой зажигания и газовпускным клапаном (см. патент РФ №2080471) [1]. Недостатком такого газового двигателя является сложность и высокая стоимость топливной системы. Тем не менее, он нашел применение на двигателях большой мощности, в основном от 2-х МВт.

В техническом решении, описанном в патенте США №5611307 [2], в форкамеру газового двигателя через управляемый клапан подается богатая водородно-воздушная смесь, которая после зажигания свечей воспламеняет основную обедненную топливно-воздушную смесь в цилиндре двигателя. Данный способ более эффективен, чем выше представленное российское изобретение, но и значительно сложнее, поскольку требуется наличие двух разных видов топлива, причем второй вид топлива представляет собой водород, подающийся извне в виде водородно-воздушной смеси через управляемый клапан. В одном из вариантов реализации способа упоминается также возможность реформинга обедненной газовоздушной смеси непосредственно в форкамере за счет применения катализатора с электрическим подогревом, при недостатке водорода его подают извне в виде водородно-воздушной смеси через управляемый клапан. Однако конструкция, предложенная в [2], не может быть работоспособной, так как нагреваемая структура, состоящая из подложки-электронагревателя и сетки-катализатора, расположена внутри форкамеры и не способна выдержать разрушительное действие циклических резкопеременных изменений давления и температуры от 0,1 до 11 МПа и от 50 до 1700°C, каждые 80 мс при частоте вращения двигателя 1500 мин-1. Способ не нашел практического применения.

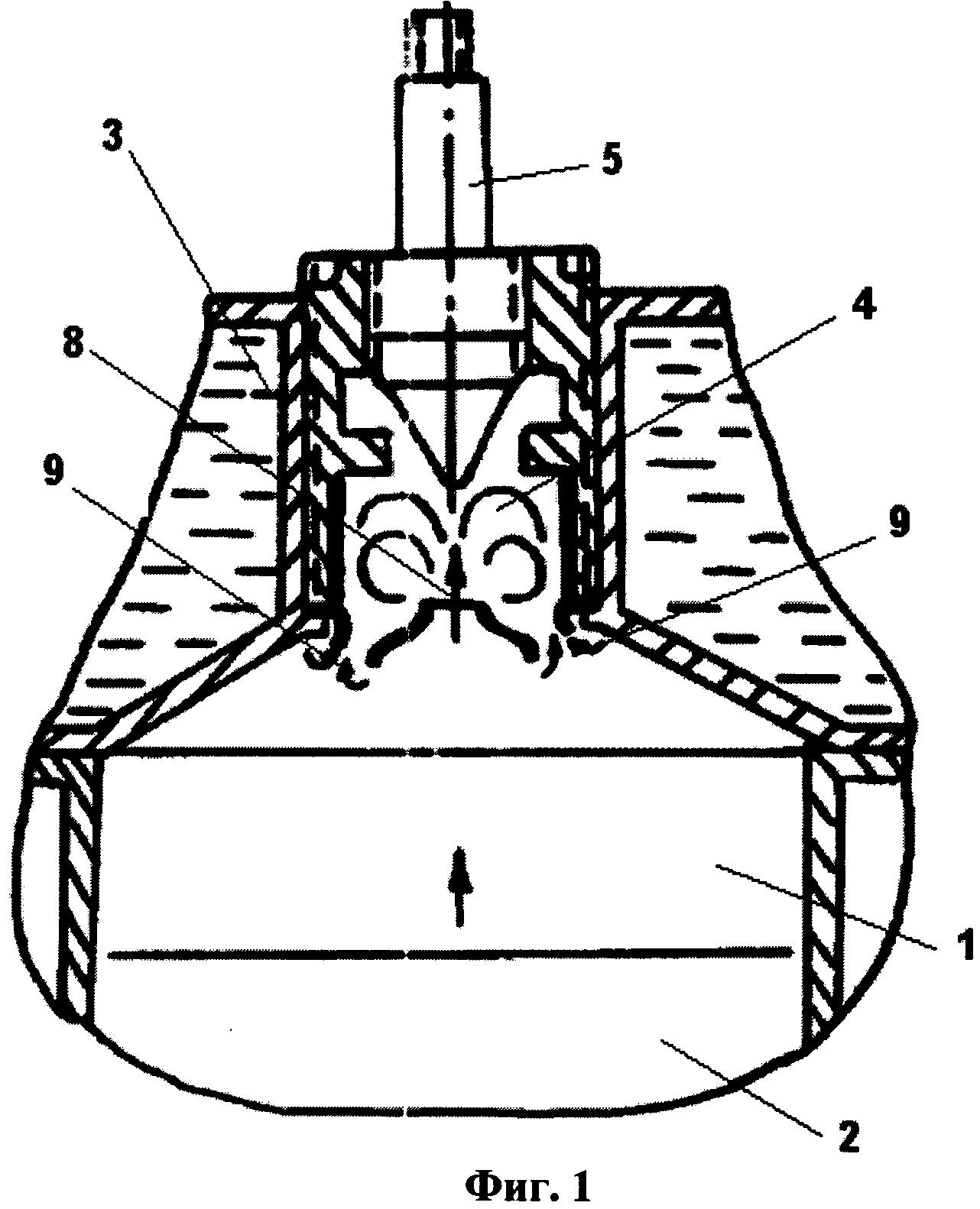

Наиболее близкими признаками с заявляемым изобретением обладает способ зажигания топливно-воздушных смесей в двигателе внутреннего сгорания, описанный в патенте РФ №2099549 [3]. В прототипе [3] предложен способ зажигания топливно-воздушной, преимущественно бедной, смеси в двигателе внутреннего сгорания с основной камерой сгорания и с камерой зажигания, включающий в себя следующие этапы: впуск на такте сжатия в камеру зажигания топливно-воздушной смеси из основной камеры сгорания, зажигание топливно-воздушной смеси, выброс горящего факела в основную камеру сгорания в начале такта расширения. При этом в качестве основного отличия в данном способе (см. Фиг.1) заявляется то, что впуск топливно-воздушной смеси из основной камеры 1 сгорания в камеру 4 зажигания осуществляют по ее центральной оси через газодинамические детекторы, причем, по меньшей мере, один детектор 8 имеет пропускную способность в сторону камеры зажигания, а выброс горящего факела из камеры зажигания в основную камеру сгорания осуществляют по ее периферии через газодинамические детекторы 9, из которых, по меньшей мере, два имеют пропускную способность в сторону основной камеры сгорания, при этом горящие струи направляют на условную окружность центра масс для заданного объема основной камеры сгорания. Для реализации предложенного способа заявлена также конструкция отдельных узлов модифицированного двигателя внутреннего сгорания. На Фиг.1 изображен такой узел, где 1 - камера сгорания, 2 - поршень, 3 - корпус, 4 - камера зажигания, 5 - устройство зажигания, 8 - впускной однонаправленный канал (детектор), 9 - выпускной однонаправленный канал (детектор). В данном решении используется лишь один вид топлива, и авторы заявляли, что данное решение обеспечивает повышение надежности и эффективности при сжигании в нем бедных топливно-воздушных смесей, однако, сведений о широком применении такого двигателя до настоящего времени не было обнаружено. Основными недостатками прототипа [3] являются сложность конструкции и повышенные требования к точности изготовления и обработки элементов конструкции, а также невысокая эффективность.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа организации рабочего процесса газового поршневого двигателя с искровым зажиганием при минимальных изменениях в конструкции дизельных двигателей, на базе которых производятся газовые поршневые двигатели с искровым зажиганием. При этом двигатель, использующий заявляемый процесс, должен обладать повышенными эксплуатационными характеристиками и простотой в изготовлении.

Концепция, положенная в основу заявляемого изобретения, принципиально отличается от традиционного подхода к разработке газовых поршневых двигателей. Все известные конструкции предусматривают удаление остаточных газов из форкамеры, освобождая объем для введения богатой (запальной) газовоздушной или водородно-воздушной смеси. В заявляемом способе удаления остаточных газов не предусмотрено, напротив, предлагается рациональное использование свойств, присущих остаточным газам, для повышения эксплуатационных параметров двигателя.

Технический результат достигается за счет разработки усовершенствованного способа организации рабочего процесса газового поршневого двигателя с искровым зажиганием, при этом способ предусматривает поступление в процессе сжатия бедной газовоздушной смеси из камеры сгорания в камеру зажигания, содержащую остаточные газы, формирование в камере зажигания водородно-воздушной смеси за счет реакций комбинированной конверсии компонентов газовоздушной смеси в водород и окись углерода, искровое зажигание водородно-воздушной смеси, выброс горящего факела в камеру сгорания с воспламенением основной бедной газовоздушной смеси.

Следует отметить, что в качестве топлива в данном случае используют углеводородные газы, в состав которых входят компоненты из группы низших алканов: метан, этан, пропан, бутан и пр., из которых состоят природный газ, попутный нефтяной газ, сжиженный нефтяной газ (пропан-бутановая смесь) и другие.

Заявляемое изобретение основано на ряде теоретических исследований, а именно Дьяченко В.Г. Теория двигателей внутреннего сгорания. / - Харьков: Издательский центр ХНАДУ, 2009. - 500 с. [4]; Крылов О.В. Углекислотная конверсия метана в синтез-газ // Ж. Российского хим. Общества им. Д.И. Менделеева. - М., 2000. - T.XLIV. - №1. - С.19-33 [5]; Усачев Н.Я. Окислительная переработка низших алканов: состояние и перспективы / Н.Я. Усачев, В.В. Харламов, Е.П. Беланова, Т.С. Старостина, И.М. Круковский / Российский химический журнал (ЖРХО им. Д.И. Менделеева). - 2008. - Т.52, №4. - С.22-31 [6].

Согласно данным, приведенным в [4], в составе остаточных газов по объему содержится в среднем 6,7-5,6% углекислого газа, 6,6-8,8% кислорода, 12,8-10,8% водяного пара при коэффициенте избытка воздуха 1,5-1,8. При соприкосновении и смешении остаточных газов, сохраняющихся в камере зажигания, с газовоздушной смесью, поступающей из камеры сгорания при цикле сжатия, формируется водородно-воздушная смесь, которая достаточно легко воспламеняется.

Одним из основных условий для формирования водородно-воздушной смеси является нагрев исходной газовоздушной смеси до температуры, при которой спонтанно начинают протекать реакции конверсии низших алканов в водород и окись углерода.

Реакции конверсии, согласно источникам [5] и [6], описываются следующими выражениями.

Углекислотная конверсия

CnH2n+2+nCO2=2nCO+(2n+1)H2

Для метана СН4+CO2=2CO+2H2

Для этана С2Н6+2CO2=4СО+5Н2

Для пропана C3H8+3СО2=6СО+7Н2

Для бутана C4H10+4CO2=8СО+9Н2

Парциальное окисление кислородом

CnH2n+2+1/2nO2=nCO+(n+1)Н2

Для метана СН4+1/2O2=СО+2Н2

Для этана С2Н6+O2=2CO+3Н2

Для пропана C3H8+3/2O2=3CO+4Н2

Для бутана C4H10+2O2=4СО+5Н2

Паровая конверсия

CnH2n+2+nH2O=nCO+(2n+1)Н2

Для метана СН4+H2O=СО+3H2

Для этана С2Н6+2H2O=2CO+5Н2

Для пропана C3H8+3H2O=3CO+7Н2

Для бутана C4H10+4H2O=4СО+9Н2

Параллельно идет паровая конверсия окиси углерода в водород

СО+H2O=CO2+Н2.

Температура начала конверсии для: метана СН4 400°C, этана С2Н6 300°C, пропана C3H8 и бутана C4H10 200°С.

Температура остаточных газов в камере зажигания составляет 500-700°C, а температура стенок камеры зажигания за счет теплоотвода устанавливается в среднем на уровне 350-400°C (см. [4]). Таким образом, в объеме камеры зажигания создаются условия для протекания реакций комбинированной конверсии при поступлении в камеру зажигания в процессе сжатия бедной газовоздушной смеси. При этом на повышение интенсивности реакций существенно влияет повышение давления в камере зажигания в процессе сжатия. Вышеприведенных факторов достаточно для создания оптимальных условий формирования водородно-воздушной смеси в камере зажигания. Сформировавшаяся таким образом водородно-воздушная смесь подвергается искровому зажиганию, и через канал, соединяющий камеру зажигания с камерой сгорания, образовавшийся горящий факел выходит в камеру сгорания и воспламеняет основную бедную газовоздушную смесь.

На Фиг.2 представлен разрез газового поршневого двигателя с искровым зажиганием, выполненного с возможностью реализации заявляемого способа. Двигатель имеет камеру 1 сгорания, представляющую собой верхнюю часть рабочего цилиндра, камеру 4 зажигания, выполненную предпочтительно симметрично относительно оси цилиндра и снабженную свечой 5 зажигания, камера 4 зажигания сообщается каналом 8 с камерой 1 сгорания, ограниченной поршнем 2 и головкой 3 цилиндра. В камере 4 зажигания, предпочтительно изготовленной из материала, который является катализатором реакций комбинированной конверсии, например из никелевой жаропрочной стали, установлена свеча 5 зажигания. Однако реакции комбинированной конверсии вполне удовлетворительно протекают без присутствия катализатора. Газообмен двигателя осуществляется через впускной клапан 6 и выпускной клапан 7.

Как видно из Фиг.2, остаточные газы сохраняются в камере зажигания за счет того, что камера зажигания расположена в форсуночном канале и соединена с камерой сгорания (цилиндром двигателя) каналом 8, в качестве которого используется отверстие под распылитель форсунки, причем диаметр отверстия в различных вариантах реализации заявляемого технического решения составляет 0,3-0,6 диаметра камеры зажигания. Данная конфигурация исключает продувку камеры зажигания свежим зарядом газовоздушной смеси при наполнении и сжатии.

Последовательность этапов организации рабочего процесса газового поршневого двигателя с искровым зажиганием согласно изобретению происходит следующим образом.

На такте наполнения бедная газовоздушная смесь с коэффициентом избытка воздуха 1,5-1,8 через впускной клапан 6 поступает в камеру 1 сгорания (цилиндр двигателя), при этом в камере 4 зажигания и канале 8 сохраняются остаточные газы температурой 500-700°C (исходя из конструкции невозможна ее продувка), в составе которых по объему содержится 6,7-5,6% углекислого газа, 6,6-8,8% кислорода, 12,8-10,8% водяного пара при коэффициенте избытка воздуха 1,5-1,8. На такте сжатия бедная газовоздушная смесь начинает поступать из камеры 1 сгорания (цилиндра двигателя) через канал 8 в камеру 4 зажигания. При соприкосновении и смешении газовоздушной смеси с остаточными газами в канале 8 и в камере 4 зажигания начинаются реакции комбинированной конверсии низших алканов (метан, этан, пропан, бутан и пр.) в водород и окись углерода. По мере сжатия при нарастании давления и соответственно температуры газовоздушной смеси, поступающей из цилиндра двигателя (камеры сгорания) в камеру зажигания, реакции комбинированной конверсии в камере зажигания интенсифицируются. К моменту искрообразования (при энергии разряда, по меньшей мере, в 200 мДж) давление и соответственно температура в камерах сгорания и зажигания возрастают до 5-5,5 МПа и 500-600°C. Повышенная энергия разряда является одним из существенных признаков заявляемого изобретения, поскольку только разряд, превышающий 200 мДж, обеспечивает уверенное воспламенение водородно-воздушной смеси при высокой степени сжатия и, соответственно, высоком давлении.

Исследования, проведенные в процессе реализации заявляемого изобретения, подтвердили достоверность возможности использования приведенных в источниках [5] и [6] сведений и позволили использовать их для практического формирования оптимальной водородно-воздушной смеси в камере зажигания. Водород за счет своего минимального веса скапливается в камере 4 зажигания в районе свечи 5 зажигания, в канале 8, соединяющем камеру 4 зажигания с камерой 1 сгорания, и послойно у выхода из канала 8. К моменту искрообразования в районе свечи зажигания сосредоточено достаточное количество водорода для воспламенения основной газовоздушной смеси в камере сгорания широким фронтом по всему объему, что исключает детонацию при высоких степенях сжатия до 15.

Водород имеет очень широкие концентрационные пределы воспламенения по объему в воздухе - от 4,09% до 80%, так же, как и окись углерода - от 12,5% до 80%, в отличие от метана - от 5,28% до 15,4%. Водород имеет более высокий коэффициент диффузии 0,66 см2/с в отличие от метана 0,196 см2/с. Для воспламенения водорода энергии требуется приблизительно в 17 раз меньше. Минимальная энергия воспламенения водорода 0,019 мДж, метана 0,33 мДж (см. Гайнуллин Ф.Г. Природный газ как моторное топливо на транспорте / Ф.Г. Гайнуллин, А.И. Грищенко, Ю.Н. Васильев, Л.С. Золотаревский. - М.: Недра, 1986. - 255 с.) [7].

Вышеизложенное дает возможность надежно воспламенить водородно-воздушную смесь в камере зажигания при искрообразовании в свече 5 зажигания. Далее факел горящей водородно-воздушной смеси выходит в камеру 1 сгорания, зажигая широким фронтом основную бедную газовоздушную смесь, обеспечивая устойчивую работу двигателя без детонации с высокой степенью сжатия во всем необходимом диапазоне частот вращения, нагрузок и при переходных режимах работы. При этом повышается надежность, эффективные и экологические показатели двигателя.

Следует особо отметить отсутствие необходимости жестко контролировать концентрацию водородно-воздушной смеси в камере 4 зажигания, т.к. водород имеет очень широкие концентрационные пределы воспламенения по объему в воздухе от 4,09 до 80%. Объем камеры 4 зажигания совместно с соединительным каналом 8 составляет в реализованных образцах 3-10% объема камеры 1 сгорания и зависит от конструкции, размерности, быстроходности двигателя и ряда прочих менее важных параметров.

Заявляемый способ реализуется при изготовлении газовых поршневых двигателей с искровым зажиганием на базе серийных дизельных двигателей. При этом дизельный двигатель подвергают минимальной модификации, а именно в посадочное место форсунки устанавливают адаптер в виде цилиндра, в верхней части которого расположена свеча зажигания, а нижняя часть образует камеру зажигания. Как было указано ранее, соединительным каналом является отверстие под распылитель форсунки, диаметр которого составляет 0,3-0,6 диаметра камеры зажигания. Для двигателей с более высокой быстроходностью и меньшей размерностью соотношение меньше и наоборот.

С использованием данного изобретения была проведена конвертация для работы на природном газе ряда дизельных двигателей: ЯМЗ (238ДИ, 7514, 850), ТМЗ-840, КАМАЗ (740.58-300, 740.19-200), DAEWOO DOOSAN (Р086, Р126, Р158, Р180, Р222), и были получены следующие результаты.

Газовый поршневой двигатель с искровым зажиганием устойчиво работает без детонации со степенью сжатия дизельного двигателя во всем диапазоне частот вращения, нагрузок и при переходных режимах, с коэффициентом избытка воздуха от 1,5 до 1,8.

Эффективный коэффициент полезного действия экспериментальных образцов газового поршневого двигателя с искровым зажиганием превысил 40%.

Экологические показатели - минимально возможные без применения катализаторов. Токсичность отработавших газов (г/кВт*ч) по оксидам азота NOx 2,39-3,84, по оксидам углерода CO 3,11-4,99, по углеводородам CH 0,79-1,15.

Температура выпускных газов в пределах 400-450°C, что значительно повышает надежность газовых поршневых двигателей с искровым зажиганием и увеличивает моторесурс выпускной системы, особенно выпускных клапанов и седел.

Во всех случаях камера зажигания вместе с соединительным каналом хорошо вписывается на место форсунки серийных дизельных двигателей, что значительно упрощает их конвертацию для работы на газовом топливе, особенно без изменения степени сжатия.

Заявляемое изобретение отличается простотой реализации и может найти широкое применение в двигателестроении.

Реферат

Изобретение относится к двигателестроению и может быть использовано в газовых поршневых двигателях с искровым зажиганием, работающих на бедных смесях углеводородных газов. Техническим результатом является повышение эффективности работы при минимальных изменениях в конструкции. Сущность изобретения заключается в том, что способ включает подачу газовоздушной смеси из цилиндра двигателя (камеры сгорания) в камеру зажигания и выброс горящего факела водородно-воздушной смеси из камеры зажигания в камеру сгорания. Согласно изобретению в камере зажигания сохраняют остаточные газы (исходя из конструкции невозможна ее продувка) с температурой порядка 500-700°C, в составе которых по объему содержится 6,7-5,6% углекислого газа, 6,6-8,8% кислорода, 12,8-10,8% водяного пара при коэффициенте избытка воздуха 1,5-1,8. В процессе сжатия в камеру зажигания поступает газо-воздушная смесь, и при ее соприкосновении и смешении с остаточными газами в камере зажигания начинаются реакции комбинированной конверсии низших алканов (метан, этан, пропан, бутан и пр.) в водород и окись углерода. К моменту искрообразования (энергия разряда не менее 200 мДж) давление и соответственно температура в цилиндре двигателя (камере сгорания) и соответственно камере зажигания возрастают до 5-5,5 МПа и 500-600°C, что интенсифицирует реакции комбинированной конверсии в камере зажигания. Камера зажигания изготовлена, предпочтительно, из материала, который является катализатором реакций комбинированной конверсии, например из никелевой жаропрочной стали. 2 з.п. ф-лы, 2 ил.

Комментарии