Способ мониторинга в режиме реального времени рабочего состояния емкостного датчика - RU2686522C2

Код документа: RU2686522C2

Чертежи

Описание

Настоящее изобретение относится к способу мониторинга в режиме реального времени рабочего состояния емкостного датчика. Оно находит свое применение, представляющее особый интерес, но не единственное, в измерении хода лопаток в ротационной машине или в турбомашине, такой как турбореактивный двигатель или турбовинтовой двигатель самолета, или, например, турбина электрогенератора. Изобретение имеет более широкий объем, покольку его можно применять в любой системе, с использованием емкостного датчика, в очень трудных условиях окружающей среды.

При эксплуатации турбомашины, известен монтаж емкостного датчика на кожух. В документе US2010268509 описан электрод, образованный из ротора, и противоэлектрод, образованный из кожуха, в частности, внутреннего слоя кожуха, в частности, образованного из нескольких листов.

Вообще говоря, можно неинтрузивным образом измерять в режиме реального времени, в ротационной машине или в турбомашине, ход лопаток, для выявления зазора между кожухом и кончиком лопатки, а также вибрации лопатки. Эти два типа информации, - инфорация о зазоре и вибрациях, являются ключевой информацией об эксплуатационном состоянии лопатки, то есть, о ее механической целостности. Эту информацию можно отслеживать в режиме реального времени в течение всей работы машины, в частности, путем мониторинга состояния лопаток (BHM, Blade Health Monitoring).

Известно, что на емкостные измерения в этих условиях сильно влияют электрические потери в цепи, вызванные полным электрическим сопротивлением линии передачи.

Известен документ JP2006170797, описывающий принцип компенсации паразитных элементов линии передачи.

В документе FR2784179 описана система для компенсации токов утечки линии передачи, путем создания контуров обратной связи на основе сигналов, характерных для компенсации по емкости и по проводимости.

Однако, неитрузивный датчик, испольуемый для измерения зазора и вибраций, также как и его окружение, - корпус двигателя, лопатки, канал для них, изменяется со временем в зависимости от термических и механических нагрузок, которые воздействуют на него в ходе работы.

Целью настоящего изобретения является мониторинг в режиме реального времени состояния датчика.

Также, целью настоящего изобретения является диагностика рисков осуществления ненадежных измерений.

По меньшей мере одна из этих задач достигается с помощью способа мониторинга в режиме реального времени рабочего состояния емкостного датчика, пригодного для установки на ротационной машине и подключенного к электронному измерительному модулю через высокочастотную линию передачи.

Согласно изобретению этот способ содержит этапы:

- генерирования в электронном модуле сигнала для компенсации паразитной емкости линии передачи и датчика,

- генерирования в электронном модуле сигнала для компенсации паразитной проводимости линии передачи и датчика,

- съема сигнала, характерного для компенсации емкости, и сигнала, характерного длякомпенсации проводимости, для определения рабочей точки датчика,

- анализа рабочей точки, для проверки, находится ли она в заданной области.

Согласно вариантам воплощения заданная область может быть большей, или меньшей, или такой же, что и обычная область функционирования, связанная с температурой.

Ротационная машина может содержать, в частности, турбомашину, такую как турбореактивный двигатель или турбовинтовой двигатель самолета, или турбину электрогенератора.

С помощью способа согласно изобретению обеспечивают мониторинг в режиме реального времени состояния емкостного датчика, который также может быть полностью интегрирован в оптимизированное управление измерительной цепью.

Так называемая активная технология успешно используется в измерении, где электронный модуль осуществляет преобразование физического сигнала в аналоговый сигнал, а также компенсации паразитной емкости и проводимости измерительной цепи.

Изобретение является особо оригинальным, но не только в том, что оно предполагает использование сигналов для компенсации в качестве параметров мониторинга состояния датчика после простой проверки его температуры. На самом деле, такой датчик погружен в очень неблагоприятную среду, связанную с повышенными температурами, с изменением этих температур, а также с влажностью и с различными загрязнителями.

Тогда как сигналы для компенсации, как правило, используются только для компенсации, настоящее изобретение использует их наличие для разработки тактики мониторинга и диагностики. Для осуществления этого, рассматривается пространство значений емкости и проводимости, подлежащих компенсации, то есть, двумерное пространство, имеющее по абсциссе и по ординате значения емкости и проводимости, или наоборот. Затем определяют область допуска, то есть, заданную область, в которой датчик является работоспособным. За пределами этой заданной области предполагается, что датчик не работоспособен по различным причинам. Рабочая точка представляет соой точку в пространстве значений компенсации. Известно, что рабочая точка меняется в зависимости от температуры. Предусматривается, чтобы заданная область была, предпочтительно, строго более широкой, чем кривая изменений в зависимости от температуры. Это означает, что помимо температуры учитываются и другие параметры, вызывающие неисправность.

Согласно выгодной характеристике изобретения способ также может содержать этап срабатывания сигнала тревоги при выходе рабочей точки за пределы заданной области. Речь может идти о дискретной проверке, позволяющей уведомлять оператора о том, что текущая рабочая точка получена с помощью неработоспособного датчика.

Является выгодным, что способ согласно изобретению может содержать этап анализа изменения рабочей точки, для выведения из него диагностики. Это изменение может характеризоваться траекторией и/или скоростью и/или ускорением.

С помощью настоящего изобретениея рабочая точка анализируется. Но также анализируют ее изменение с течением времени, для выведения из нее определенного количества сведений, таких как, например, тип сбоя или риска, как будет показано ниже. Отслеживая изменение компенсаций во времени, можно осуществлять диагностику состояния датчика в ходе его использования. В случае емкостного измерения, это можно осуществлять, отслеживая изменение компенсации проводимости и емкости

Согласно преимущественным вариантам воплощения изобретения заданную область определяют на основе предельных значений температуры датчика и/или линии передачи, и предельных значений емкости и проводимости, характерных для по меньшей мере одного из следующих параметров: короткое замыкание электродов датчика, разрыв или короткое замыкание соединения между электронным модулем и датчиком, трещина керамики, содержащейся в датчике.

Также, исследование заданной области осуществляют на основез многочисленных параметров, получаемых экспериментально или вычислениями на основе сопротивлений и паразитных емкостей измерительной цепи. Эти параметры непосредственно связаны с датчиком.

В частности, в дополнение к вышесказанному, заданная область может быть, кроме того, определена на основе предельных значений емкости и проводимости, характерных для по меньшей мере одного из следующих параметров линии передачи: разрыв средств соединения с землей, разрыв средств соединения с предохранительным устройством. Эти параметры непосредственно связаны с линией передачи. Также можно диагностировать неисправности, связанные с линией передачи или с датчиком, а также конкретный тип неисправности.

В качестве неограничивающего примера, можно перечислить несколько параметров и их влияние на определение заданной области.

Определят, например, фактор риска, связанный с коротким замыканием электродов датчика, когда рабочая точка стремится к значениям проводимости и емкости при насыщении. Таким образом, становится относительно удобным выведение риска изменения к неисправности, связанной с коротким замыканием, при анализе факта, что рабочая точка изменяется к максимальным значениям емкости и проводимости.

Также можно определить фактор риска, связанный с трещине керамики датчика, когда рабочая точка изменяется к все более и более высоким значениям проводимости. Сильное изменение значения проводимости, независимо от изменения значения емкости, также может предсказывать охрупчивание керамики, составляющей датчик.

Также можно определить фактор риска, связанный с повышенной температурой датчика, когда рабочая точка изменяется к все более и более высоким значениям проводимости и емкости.

Также можно определить фактор риска, связанный с повышенной температурой линии передачи, когда рабочая точка изменяется к все более и более высоким по абсолютной величине отрицательным значениям проводимости и к все более и более высоким положительным значениям емкокости.

Можно, наконец, определить, например, фактор риска, связанный с разрывом средств соединения с землей линии передачи, когда рабочая точка изменяется к все более и более низким значениям проводимости и емкости.

Средства соединения с землей могут представлять собой просто соединители, подключенные к земле.

Можно еще определить фактор риска, связанный с разрывом средств соединения с предохранительным устройством линии передачи, когда рабочая точка изменяется к все более и более высоким значениям емкости.

Согласно преимущественному варианту воплощения изобретения каждое измерение, выполняемое емкостным датчиком, может сопровождаться определением упомянутой рабочей точки; причем измерение подтверждается, только когда рабочая точка находится в пределах заданной области. Речь идет о процессе мониторинга, который может быть автоматическим, так что учитываются только измерения, выполняемые при хороших условиях.

Является предпочтительным, чтобы был предусмотрен этап передачи звукового и/или визуального сигнала при выходе рабочей точки за пределы заданной области.

Изобретение также предусматривает применение такого способа, как описанный ниже, для измерения времени прохождения вершин лопаток в ротационной машине.

Также предусмотрена емкостная измерительная цепь, содержащая:

- емкостной датчик, пригодный для монтажа на ротационной машине,

- электронный измерительный модуль, и

- высокочастотная линия передачи, соединяющая датчик с электронным модулем.

Согласно изобретению электронный модуль выполнен с возможностью осуществления мониторинга в режиме реального времени рабочего состояния датчика посредством этапов:

- генерирования сигнала для компенсации паразитной емкости линии передачи и датчика,

- генерирования сигнала для компенсации паразитной проводимости линии передачи и датчика,

- съема сигнала, характерного для компенсации емкости, и сигнала, характерного для компенсации проводимости, для определения рабочей точки датчика,

- анализа рабочей точки, для проверки, находится ли она за пределами заданной области.

Согласно выгодной характеристике изобретения линия передачи может содержать триаксиальный или коаксиальный кабель.

Согласно выгодной характеристике изобретения емкостная измерительная цепь может содержать емкостной датчик триаксиального или коаксиального типа.

Другие преимущества и характеристики изобретения станут ясными при изучении подробного описания варианта воплощения, ни в коей мере не рассматриваемого в качестве ограничительного, и прилагаемых чертежей, на которых:

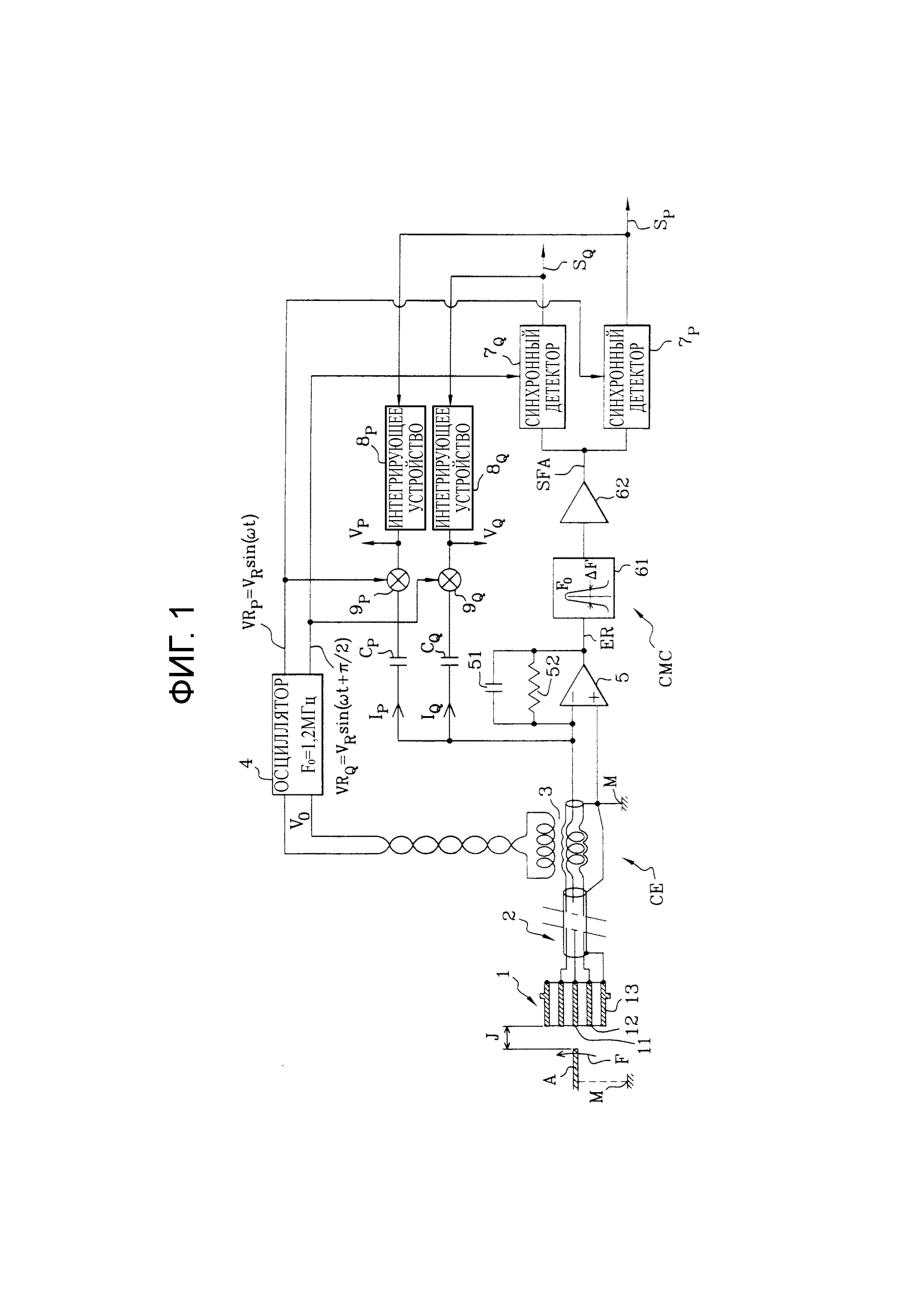

- Фиг. 1 представляет собой схематическое изображение примера активной измерительной цепи, адаптированной для воплощения изобретения,

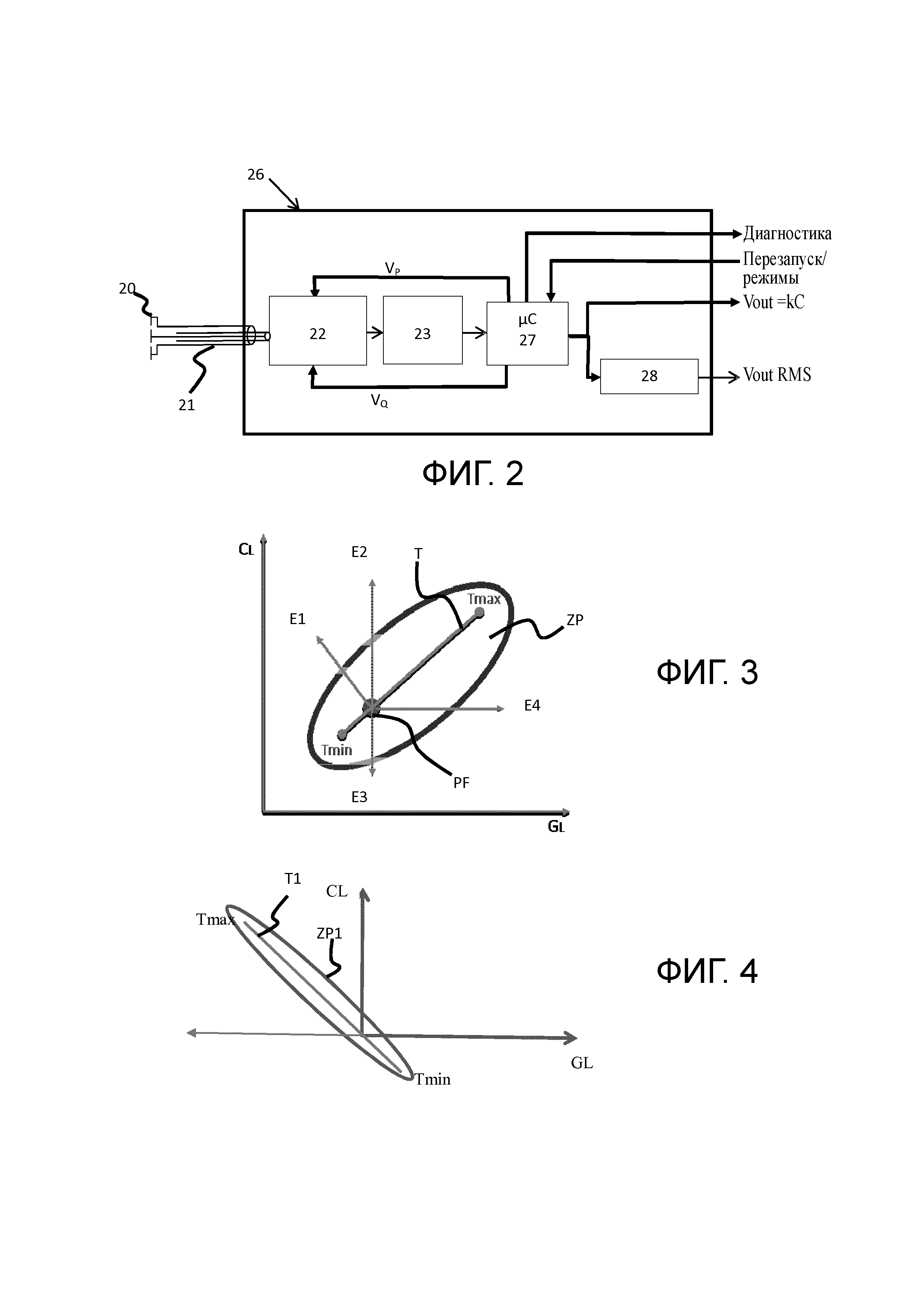

- Фиг. 2 представляет собой упрощенное схематическое изображение встраивания способа диагностики согласно изобретению в активную измерительную цепь,

- Фиг. 3 представляет собой кривую, иллюстрирующую заданную область для коаксиального датчика, и

- Фиг. 4 представляет собой кривую, иллюстрирующую заданную область для триаксиального датчика.

Хотя изобретение ничем не ограничено, далее теперь будет описана измерительная цепь, содержащая емкостной датчик, установленный на кожух турбомашины для измерения времени прохождения вершин лопаток. Аэродинамические, термические и механические нагрузки турбомашины при ее функционировании могут изменить надежность датчика, следовательно, исказить измерения. В рамках общего мониторинга состояния лопаток, необходимо также учитывать изменение состояния датчика.

Далее будет описано воплощение изобретения применительно к варианту воплощения емкостной цепи детектирования, осуществляющей автоматическую компенсацию емкостей и проводимостей утечки, такой как описана в документе FR2784179.

Разумеется, изобретение может быть реализовано и с другими вариантами воплощения емкостной цепи детектирования, которая осуществляет компенсацию емкостей и проводимостей утечки.

В целях ясности и краткости, Фиг. 1 и соответствующее описание, приложенное ниже, в основном представляют собой повторения этого документа FR2784179.

Обращаясь к Фиг. 1, следует сказать, что емкостная измерительная цепь содержит входную цепь CE и емкостную измерительную цепь CMC.

Входная цепь CE содержит в основном емкостной датчик 1, соединительную высокочастотную линию 2 передачи и трансформатор 3, подключенный к источнику напряжения высокой частоты 4.

В представленном варианте воплощения емкостной датчик 1 представляет собой триаксиальный тип и содержит первый, второй и третий концентрические электроды 11, 12 и 13.

Первый электрод представляет собой центральный 11 измерительный электрод, наример, порядка нескольких миллиметров в диаметре. Электрод 11 имеет свободный конец, расположенный напротив детали A, подключенной к опорному потенциалу, такому как заземлению M устройства, включающего в себя деталь A, непосредственно или через присущие устройству паразитные емкости. Необходимо измерить расстояние J между концом измерительного 11 электрода и деталью A. Например, деталь A образована, последовательно, из лопаток турбины, вращающейся вокруг оси, перпендикулярной к плоскости Фиг. 1, согласно стрелке F. Расстояние J представляет собой изменяемый зазор, порядка миллиметра, между концами лопаток A, проходящими последовательно перед центральным электродом 11.

Изменение зазора J порождает низкочастотный сигнал, изменения амплитуды которого от одного периода к другому меняются слабо, причем каждый период соответствует прохождению соответствующей лопатки. Низкочастотный сигнал модулирует по амплитуде несущую частоту F0, с получением модулированного сигнала, имеющего амплитуду, изменяющуюся в зависимости от зазора J. Второй 12 электрод окружает певый 11 электрод, и образует предохранительный электрод.

Третий 13 электрод представляет собой экранирующий электрод, подключенный к земле M и окружающий электрод 12 и образующий металлический цилиндрический корпус датчика 1. Передняя сторона корпуса датчика закреплена в отверстии кругового кожуха CT, например, цилиндрического или конческого, турбины

Значения паразитных полных сопротивлений, как на уровне датчика 1, так и на линии 2 соединения, изменяются вместе с температурой, а измерительная цепь должна быть очень устойчивой к этим изменениям емкости и сопротивления.

Линия 2 соединения согласно варианту воплощения, проиллюстрированному на Фиг. 1, содержит участок триаксиального кабеля с тремя концентрическими проводниками 21, 22 и 23, соединенными с электродами 11, 12 и 13 датчика 1. Как правило, кабель соединения содержит жесткий триаксиальный кабель LTR, обычно составляющий несколько метров в длину, один конец которого припаян непосредственно к датчику, и гибкий триаксиальный кабель LTS, длина которого может составлять от нескольких метров до нескольких десятков метров. Кабель соединения также может содержать участок коаксиального кабеля со стороны электроники.

Согласно другим вариантам воплощения емкостной датчик 1 может представлять собой тип коаксиального датчика. В этом случае он содержит только первый 11 измерительный электрод и третий 13 экранирующий электрод, подключенный к земле M.

В этом случае линия 2 соединения представляет собой коаксиальный кабель, который содержит два концентрических проводника 21 и 23, соединенных, соответственно, с электродами 11 и 13 коаксиального 1 датчика.

Важная разница между коаксиальными и триаксиальными датчиками состоит в том, что полные сопротивления потерь в коаксиальных датчиках сильнее зависят от температуры. Согласно применениям может быть полезным минимизировать эту зависимость, или напротив умышленно усилить ее.

Источник 4 переменного напряжения представляет собой осциллятор высокой частоты HF, управляемый кварцевым генератором с несущей частотой F0 , и регулруемый по амплитуде, для улучшения формы волны генерируемой несущей и для обеспечения постоянства характеристик измерительной цепи. Несущая, которая представляет собой синусоидальное напряжение поляризации, подается осциллятором 4 на датчик 1 через трансформатор 3.

В представленном варианте воплощения эта несущая обычно имеет амплитуду порядка от нескольких вольт до 10 эффективных вольт, и частоту F0 порядка МГц.

Осциллятор также обеспечивает два опорных напряжения по фазе и по квадратуре:

VRP=VR sin(ωt) и VRQ=VR sin(ωt+π/2)

где ω=2πF0 - пульсация высокочастотной несущей HF. Напряжения VRP и VRQ используют для управления синхронными детекторами и генерирования сигналов напряжения для активной компенсации, необходимых для функционирования емкостной измерительной цепи CMC.

Во входной цепи CE трансформатор 3 представляет собой первичную обмотку, соединенную с выходными выводами осциллятора 4, генерирующего несущую V0 sin(ωt) с частотой F0, и вторичную обмотку, образующую плавающий источник, соединенный с одной стороны с датчиком 1, через линию 2 соединения, а с другой стороны - с входами усилителя 5 нагрузки, включенного в измерительную цепь CMC. Как будет видно в дальнейшем, линия соединения может представлять собой тип экранированной триаксиальной или двухпроводной или коаксиальной линии соединения; проводник линии соединения соединяет измерительный 11 электрод с инвертирующим входом (-) усилителя 5 через вторичную обмотку трансформатора 3. Экранирующий проводник линии соединения соединяет, по меньшей мере, экранирующий электрод 13 датчика 1 с выводом заземления M.

Усилитель 5 нагрузки представляет собой рабочий 30 усилитель, выход которого соединен в виде отрицательной обратной связи с инвертирующим входом (-) через конденсатор 51 отрицательной обратной связи емкости C51, а параллельно - через сопротивление 52 отрицательной обратной связи, и через фазовый контур регулирования с обратной связью, описанный ниже.

Контур регулирования с обратной связью содержит полосовой фильтр 61 и усилитель 62, соединенные каскадом с выходом усилителя 5 нагрузки, а также два параллельных канала между выходом усилителя 62 и инвертирующим входом (-) усилителя 5 нагрузки. Каналы предназначены для фазовой (P) и квадратурной (Q) обработки сигналов. Каждый канал содержит расположенные каскадом синхронный детектор 7P, 7Q, интегратор 8P, 8Q, умножитель 9P, 9Q и эталонный конденсатор CP, CQ эталонной емкости CR.

Канал, содержащий синхронный детектор 7P, интегратор 8P, умножитель 9P и эталонный конденсатор CP, позволяет компенсировать реактивную часть полного сопротивления потерь датчика 1 и линии 2 соединения.

Канал, содержащий синхронный детектор 7Q, интегратор 8Q, умножитель 9Q и эталонный конденсатор CQ, позволяет компенсировать резистивную часть полного сопротивления потерь датчика 1 и линии 2 соединения.

Это полное сопротивление потерь может быть смоделировано в общем виде как паразитные емкость и сопротивление, подключенные параллельно между инвертирующим входом (-) усилителя 5 нагрузки и землей M.

Полоса пропускания AF фильтра 61 центрирована на частоте F0 осциллятора 4 и имеет фиксированную ширину, составляющую обычно приблизительно до 300 кГц. Усилитель 62 представляет собой усилитель, отслеживающий единичное усиление, и производит сигнал напряжения, отфильтрованый и усиленный SFA, амплитуда которого изменяется обратно пропорционально зазору J в датчике 1. Этот сигнал подается на два синхронных детектора 7P и 7Q, управляемые эталонными фазовым и квадратурным напряжениями, VRP и VRQ, обеспечиваемыми осциллятором 4. Синхронные детекторы 7P и 7Q представляют собой фазовые детекторы, которые демодулируют по амплитуде сигнал напряжения, отфильтрованный и усиленный SFA, с получением двух компонент сигнала - фазовой и квадратурной, SP и SQ, из которых SP используют для измерения зазора J. Компоненты низкочастотного сигнала SPи SQ соответственно интегрируются в интеграторах 8P и 8Q, с образованием фазового напряжения VP и квадратурного напряжения VQ, для стабилизации контура регулирования с обратной связью. Напряжения VP и VQ, выходящие из интеграторов, поступают на первые входы двух умножителей 9P и 9Q, с коэффициентом умножения K, для умножения напряжений VP и VQ, соответственно, на эталонные напряжения VRP=VR sin(2ωt) и VRQ=VR sin(2ωt+π/2), прикладываемые на вторые входы множителей.

Сигналы, модулированные по амплитуде [K VP VR sin(2ωt)] и [K VQ VR sin(2ωt+π/2)], полученные с помощью умножителей 9P и 9Q, повторно вводят в инвертирующий вход (-) усилителя 5 нагрузки через эталонные конденсаторы CP и CQ с подходящими фазами, и добавляют к сигналу измерения, передаваемому датчиком 1 через трансформатор 3, для достижения стабильности регулирования.

С учетом очень большого коэффициента усиления при низких частотах, обеспечиваемых интеграторами, среднее значение сигнала ошибки ER на выходе усилителя 5, а следовательно, и средние значения сигналов SP и SQ поддерживаются на нулевом уровне.

Фазовый ток, проходящий через датчик 1 и имеющий амплитуду (V0 C13C0), компенсируется током, проходящим через фазовый конденсатор Cp, имеющий амплитуду:

Ip=K Vp VR CRω.

Квадратурный ток, связанный с потерями датчика и имеющий амплитуду V0/R13, компенсируется током, проходящим через квадратурный конденсатор CQ, имеющим амплитуду:

IQ=K VQ VR CRω.

Конденсатор CQ, снабжаемый квадратурным током, ведет себя как резистор, снабжаемый фазовым током. Он также позволяет осуществлять компенсацию резистивных потерь, но с предотвращением термического шума, который может быть вызван при использовании сопротивления.

Номинальные чувствительности на выходах интеграторов IP и IQ составляют:

V/pF, и

V/Siemens.

На выходе усилителя 5 сигнал ошибки ER обычно равен нулю, когда деталь A неподвижна. В ходе эксплуатации, когда турбина вращается, сигнал ER содержит только фоновый шум емкостного датчика 1, а также переходные сигналы, например, сигналы прохождения лопатки A, которые находятся в ограниченной полосе пропускания AF регулирования.

Сигнал SP (ou SQ) прохождения одной лопатки присутствует на выходе цепи измерения зазора в форме сигнала с нулевым средним значением.

Упрощенная схема согласно Фиг. 2 представляет собой функциональное представление измерительной и обрабатывающей цепи, воплощающей способ согласно изобретению. В представленном варианте воплощения она содержит электронный модуль 26, объединяющий электронные элементы из Фиг. 1. Согласно изобретению электронный модуль 26 содержит, кроме того, блок 24 обработки сигналов, пригодный для осуществления способа согласно изобретению.

Датчик 20 расположен на конце линии передачи 21, образованной из триаксиального кабеля. В представленном варианте воплощения датчик 20 представляет собой коаксиальный датчик, электроды которого соединены, соответственно, с проводом для измерения и с проводом заземления кабеля. Разумеется, могут быть использованы и другие кабели, в частности, такие как коаксиальный кабель.

Вход электронного модуля 26 снабжен предварительным усилителем 22, содержащим, в частности, усилитель 5 нагрузки согласно Фиг. 1. Сигналы для компенсации проводимости и емкости генерируются в блоке 24 обработки сигналов, и они поступают в предварительный усилитель 22. Усилитель 23, включающий в себя, в частности, усилитель 6 согласно Фиг. 1, снабжает, после усиления, блок 24 обработки сигналов, начиная с сигнала, исходящего из предварительного усилителя 22. Блок 24 обработки выгодно содержит синхронные детекторы и интеграторы согласно Фиг. 1, а также микроконтроллер 27, выполненный с возможностью реализации способа согласно изобретению. Этот микроконтроллер 27 принимает сигналы VQ и VP, затем выводит из них значения проводимости и емкости, с учетом, что VQ пропорционален проводимости, которую можно назвать GL, а VP пропорционален емкости, которую можно назвать CL.

Блок 24 обработки сигналов способен генерировать выходной сигнал Vout, пропорциональный емкости, измеренной датчиком 20, Vout=kC, где k представляет собой действительное число. Этот выходной сигнал может поступать на преобразователь RMS/DC 28.

Микроконтроллер выполнен с возможностью определения в режиме реального времени значений de GL и CL и регистрации этих значений в памяти, для мониторинга их изменений. Значение GL, связанное со значением CL, образует рабочую точку, которая может быть отображена в двумерном пространстве, имеющем по оси абсцисс значения CL, а по оси ординат - значения GL.

На Фиг. 3 проиллюстрированы кривые, характеризующие изменения рабочей точки в координатной системе GL/Cl для коаксиального датчика.

Четко видна первая кривая T в форме наклонного сегмента, находящегося в области положительных значений проводимости и емкости.

При состоянии, называемом нормальным, в зависимости от изменения параметров окружающей среды, таких как температура, линия компенсации, представленная емкостью CL и проводимостью GL, остается внутри или рядом с предварительно заданной кривой T, а емкость CL и проводимость GL монотонно изменяются друг относительно друга (например, проводимость возрастает с ростом емкости).

В случае неисправности датчика или кабеля, рабочая точка, наглядно показанная емкостью CL и проводимостью GL, удаляется от кривой T функционирования, называемой нормальной. Выявление изменения этих параметров на расстоянии от нормальной кривой функционирования позволяет выявлять неисправности и/или опровергать измерения, например, в рамках мониторинга состояния лопатки.

В обычных условиях, текущая рабочая точка PF может меняться на кривой T между низшей точкой, соответствующей температуре Tmin, и высшей точкой, соответствующей температуре Tmax.

Согласно изобретению для выявления неисправностей и рисков, можно предварительно определить кривую, описывающую заданную область ZP. Эта заданная область охватывает кривую T. Также может быть осуществлен следующий способ выявления:

- когда рабочая точка больше не находится на кривой T, а находится внутри заданной области, считается, что имеется риск для рабочего состояния датчика, и что есть необходимость в мониторинге изменений;

- за пределами заданной области считается, что измерение ненадежно.

На Фиг. 3 представлены стрелки E1-E4, которые выходят из рабочей точки в различных направлениях. Каждая стрелка представляет собой рискованное изменение, вызванное одной или несколькими предварительно заданными характеристиками.

Например, изменение направления стрелки E1 (емкость возрастает тогда, как проводимость уменьшается) является характеристикой изменения к разрыву линии передачи.

Изменение направления стрелки E2 (повышение емкости при фиксированном значении проводимости) является характеристикой изменения к разрыву соединений с предохранительным устройством линии передачи.

Изменение направления стрелки E3 (понижение емкости при фиксированном значении проводимости) является характеристикой изменения к разрыву электрода датчика.

Изменение направления стрелки E4 (повышение проводимости при фиксированном значении емкости) является характеристикой изменения к короткому замыканию на уровне датчика или линии передачи.

На Фиг. 4 видна нормальная кривая функционирования Tl в заданной области ZP1 для триаксиального датчика. В этом случае кривая Tl представляет собой кривую, проходящую через ноль и имеющую минимум (соответствующий значению температуры Tmin) на шкале положительных проводимостей и отрицательных емкостей. Максимум (соответствующий значению температуры Tmax) находится на шкале отрицательных проводимостей и положительных емкостей.

Как было разъяснено ранее, настоящее изобретение позволяет осуществлять различные виды диагностики, исходя из анализа рабочей точки и ее изменения. Различные случаи Фигуры описаны ниже лишь в качестве не ограничивающих примеров.

Что касается емкостного датчика:

- трещина керамики, которая образует изолятор между электродами, может вызвать поглощение влаги или загрязнителей. Она характеризуется аномально повышенными значениями проводимости утечки. Сопутствующие риски представляют собой окисление, окончательное загрязнение, разрыв, а следовательно, разрушение датчика;

- слишком высокая температура вызывает повышение диэлектрической проницаемости изолятора. Она характеризуется аномально повышенными значениями емкости утечки CL и проводимости утечки GL. Сопутствующие риски представляют собой необратимое ухудшение качества или разрушение датчика;

- возникновение короткого замыкания между измерительным электродом и заземлением характеризуется насыщением напряжений компенсации и избыточным потреблением осциллятора 4, который приводит в действие трансформатор. Риск также состоит в разрушении датчика;

- разрыв электрического соединения с измерительным электродом, помимо отсутствия сигналов измерения, характеризуется уменьшением емкости утечки CL, вызванным тем, что остаточная емкость утечки относится только к участку линии измерения, вплоть до разрыва.

Что касается кабеля, и в частности, триаксиального кабеля:

- слишком высокая температура вызывает повышение диэлектрической проницаемости изолятора (как правило, неорганического). Оно характеризуется аномально повышенными по абсолютной величине значениями емкости утечки CL и проводимости утечки GL, причем проводимость утечки GL (эквивалентная) имеет отрицательный знак по причине фазового смещения, вызванного сопротивлением предохранительного кабеля ;

- разрыв соединений с проводниками заземления характеризуется аномально низкими значениями емкости утечки CL и проводимости утечки GL, поскольку они соответствуют длине кабеля (до разрыва) более низкой, чем обычная длина;

- разрыв соединений с предохранительными проводниками характеризуется аномально высокими значениями емкости утечки CL, поскольку они соответствуют увеличенной емкости утечки по направлению к заземлению.

Также можно отметить, что изобретение позволяет диагностировать причины неисправности или группы причин неисправности, или аномальное состояние, путем выявления по меньшей мере одного из следующих событий:

- аномального изменения параметра среди емкости утечки CL и проводимости утечки GL, тогда как другой параметр сохраняет нормальное значение;

- аномального изменения двух параметров, - емкости утечки CL и проводимости утечки GL.

Разумеется, область возможных неисправностей или более точная идентификация неисправностей может быть получена в соответствии с изобретением, при объединении в анализе дополнительной информации, такой как информация:

- о внешних измерениях температуры;

- о качестве измерений, или об отсутствии измерений;

- о мониторинге потребления электроэнергии, для выявления, в частности, энергонасыщенных элементов цепи.

Безусловно, изобретение не ограничено примерами, которые только что были описаны, и в эти примеры могут быть привнесены многочисленные изменения, без отступления от объема изобретения.

Реферат

Изобретение относится к способу мониторинга в режиме реального времени рабочего состояния емкостного датчика. Оно находит свое применение, представляющее особый интерес, но не единственное, в измерении хода лопаток в ротационной машине или в турбомашине, такой как турбореактивный двигатель или турбовинтовой двигатель самолета или, например, турбина электрогенератора. Изобретение имеет более широкий объем, поскольку его можно применять в любой системе с использованием емкостного датчика в очень трудных условиях окружающей среды. Изобретение относится к способу мониторинга в режиме реального времени рабочего состояния емкостного датчика, пригодного для монтажа на ротационной машине и подключенного к электронному измерительному модулю через высокочастотную линию передачи, причем данный способ содержит этапы: генерирования в электронном модуле сигнала для компенсации паразитной емкости линии передачи и датчика; генерирования в электронном модуле сигнала для компенсации паразитной проводимости линии передачи и датчика; съема сигнала, характерного для компенсации емкости, и сигнала, характерного для компенсации проводимости, для определения рабочей точки датчика; анализа рабочей точки для проверки, находится ли она в заданной области. Техническим результатом при реализации заявленной гриппы решений является повышение точности мониторинга состояния датчика в режиме реального времени. 3 н. и 14 з.п. ф-лы, 4 ил.

Комментарии