Пористые волокна, адсорбирующий материал и очистительная колонка - RU2698881C2

Код документа: RU2698881C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к пористым волокнам. В частности, оно относится к пористым волокнам, которые могут адсорбировать подлежащее удалению вещество в текучей среде, которая должна быть эффективно обработана, к адсорбирующему материалу, получаемому посредством использования пористых волокон в форме пучка, и к очистительной колонке, в которой содержатся пористые волокна.

Уровень техники

[0002]

Традиционно пористые гранулы часто используются в качестве формы адсорбирующего материала, предназначенного для использования в очистительной колонке, которая удаляет, посредством адсорбции, подлежащее удалению вещество, содержащееся в текучей среде, которая должна быть обработана. Примерные причины этого включают тот факт, что адсорбент в гранулированной форме имеет преимущества уменьшения неравновесного потока крови в колонке и, следовательно, простоты конструкции колонки, потому что адсорбент может быть равномерно помещен в адсорбционную колонку. С другой стороны, примерные средства улучшения адсорбционных характеристик включают увеличение площади поверхности по отношению к объему адсорбента. Однако, когда адсорбент присутствует в гранулированной форме, диаметр гранул уменьшается в целях увеличения площадь поверхности по отношению к объему адсорбента, пространство между гранулами сужается. Таким образом, поскольку становится высоким сопротивление проточного канала по отношению к увеличению потери давления, становится затруднительным пропускание текучей среды, которая должна быть обработана. Кроме того, гранулы, используемые в качестве адсорбента, как правило, являются сферическими, и, таким образом, он имеет недостаток, заключающийся в том, что площадь поверхности по отношению к объему неизбежно является малой. То есть, несмотря даже на то, что внутри гранулы имеется резервная адсорбционная емкость, внутренние адсорбционные центры не могут эффективно использоваться.

[0003]

Примерные формы адсорбирующего материала, не представляющего собой гранулы, включают волокно, а также предусматривается использование волокна, имеющего обычное круглое поперечное сечение. Примерные формы волокна включают форму, получаемую посредством вставки многочисленных волокон в прямолинейной форме параллельно по отношению к продольному направлению корпуса колонки или форму, получаемую посредством формования трикотажного полотна.

[0004]

В производстве трикотажного полотна из этих форм оказывается затруднительным изготовление пористого волокна в целях обеспечения адсорбционных отверстий для волокна. Кроме того, когда текучая среда, которая должна быть обработана, включает многочисленные растворенные вещества, и вязкость является высокой, это оказывается не столь предпочтительным, потому что обработка легко приводит к повышению давления в колонке.

[0005]

С другой стороны, волокно в форме, полученной посредством вставки многочисленных волокон, таких как твердотельное волокно или полое волокно, в прямолинейной форме параллельно по отношению к продольному направлению корпуса колонки, может обеспечивать проточный канал для текучей среды, которая должна быть обработана, отдельно от адсорбирующего материала. Таким образом, волокно в данной форме может подавлять сопротивление проточного канала и оказывается преимущественным для адгезии растворенного вещества в текучей среде, которая должна быть обработана. До настоящего времени были описаны изобретения в отношении очистительной колонки, в которой содержатся полые волокна или твердотельные волокна (патентные документы 1 и 2). Однако форма поперечного сечения волокон, используемых согласно указанным документам, является круглой, и адсорбционные характеристики были низкими, потому что является малой площадь поверхности по отношению к объему адсорбента.

[0006]

Существует известный способ, согласно которому форма, не представляющий собой круглую форму, используется в качестве формы поперечного сечения волокна, то есть используется волокно, имеющее модифицированное поперечное сечение. Однако до настоящего времени считалось, что поскольку устойчивость при прядении ухудшается, когда увеличивается степень модификации волокна, увеличение степени модификации должно подавляться. В частности, в случае пористых волокон, существовало опасение, что прочность при удлинении волокна значительно уменьшается, и неоднородность диаметра волокна, известная как резонанс при растяжении, увеличивается за счет модифицированного поперечного сечения, и помимо этого существовало опасение, что происходит модификация формы поперечного сечения, в частности, агглютинация выступающей части в пределах поперечного сечения одиночного волокна.

[0007]

Однако предшествующие патентные документы 3-5 описывают изобретение в отношении волокон, имеющих модифицированное поперечное сечение, в которых форма, не представляющая собой круглую форму, используется в качестве формы поперечного сечения пористого волокна. Вместе с тем, эти волокна отличаются от настоящего изобретения тем, что все из волокон относятся к разделительной мембране половолоконного типа. В случае полого волокна, осуществление описанной выше модификации формы поперечного сечения оказывается затруднительным, поскольку фиксация структуры может осуществляться одновременно с внутренней стороны волокна (полая часть) и снаружи волокна, когда происходит формование волокна (т.е. прядение). Фиксация структуры осуществляется посредством охлаждения потоком холодного воздуха или посредством контакта со слабым растворителем (осадителем). Таким образом, полое волокно оказывается более предпочтительным, чем твердотельное волокно, которое может охлаждаться только снаружи волокна. В результате рассмотрения каждой из концепций/задач модификации формы волокон, в патентных документах, указанных выше, описываются, главным образом, предотвращение тесного контакта между пучками при связывании волокон в пучки (патентный документ 3) и подавление засорения посредством усложнения и возмущения потока на наружной поверхности полого волокна (патентные документы 4 и 5). То есть формы, имеющие короткие выступы на периферии волокна просто используются для цели, отличной от настоящего изобретения. В частности, вышеупомянутая концепция подавления засорения противоречит концепции адсорбционной колонки, в которой растворенное вещество адсорбируется на волокне. Соответственно, отсутствует концепция улучшения адсорбционных характеристик посредством увеличения площади поверхности по отношению к объему. Таким образом, представлена форма, в которой степень модификации является относительно невысокой.

[0008]

В патентном документе 6 описывается разделительная мембрана, в которой образуется модифицированное поперечное сечение. Однако по отношению к ее «разделительной» функции в параграфе [0005] описания указано, что «одна из эксплуатационных характеристик многослойной композиционной разделительной мембраны представляет собой ее проницаемость, и когда материал мембраны является одинаковым, важно уменьшение толщины разделительного слоя и увеличение площади мембраны разделительного слоя». То есть предполагается, что целевое вещество отделяется посредством прохождения через мембрану. С такой точки зрения, форма поперечного сечения модифицируется для цели улучшения разделительных характеристик посредством увеличения мембранной площади разделительной мембраны. Соответственно, описывается, в частности, половолоконная мембрана, и по существу нельзя сказать, что описывается волокно, имеющее твердотельную форму.

[0009]

Таким образом, технология модификации формы поперечного сечения полого волокна, которая используется в вышеупомянутом документе, не представляет собой технологию, разработанную с учетом использования волокна в качестве адсорбирующего материала.

[0010]

С другой стороны, патентный документ 7 описывает изобретение, относящееся к волокнам, имеющим модифицированное поперечное сечение, в котором, хотя и отсутствует полая часть, но присутствуют поры на поверхности. Однако согласно этому изобретению поры предназначаются для расщепления волокна таким образом, чтобы увеличивался объем волокна, и, следовательно, они являются небольшими. То есть поры значительно отличаются по размерам, распределению пор по размерам и удельной площади поверхности пор от пор для адсорбции, и вряд ли можно сказать, что данное волокно представляет собой материал, общеизвестный как пористое волокно.

Документы предшествующего уровня техники

Патентные документы

[0011]

Патентный документ 1: публикация японской выложенной патентной заявки №2011-156022

Патентный документ 2: публикация японской выложенной патентной заявки №2010-148851

Патентный документ 3: публикация японской выложенной патентной заявки №58-169510

Патентный документ 4: международная патентная заявка № WO 2011/129023 A

Патентный документ 5: публикация японской выложенной патентной заявки №2010-188253

Патентный документ 6: публикация японской выложенной патентной заявки №7-171360

Патентный документ 7: публикация японской выложенной патентной заявки №10-251915

Непатентный документ

[0012]

Непатентный документ 1: Kazuhiko Ishikiriyama et al. ; Journal of Colloid and Interface Science, 1995 г., т. 171, с. 103-111

Сущность изобретения

Проблемы, решаемые изобретением

[0013]

Задача настоящего изобретения заключается в том, чтобы предложить пористые волокна, имеющие превосходные характеристики удаления по отношению к материалу, который должен адсорбироваться, а также очистительную колонку, в которой содержится адсорбирующий материал, полученный посредством связывания волокон в пучки.

[0014]

Согласно исследованиям авторов настоящего изобретения, описанных в патентных документах 3 и 5, на поверхности волокна присутствует толстый плотный слой (разделительный слой), и в результате этого подлежащее адсорбции вещество не может достигать пор внутри волокон, что приводит к ухудшению адсорбционных характеристик. Кроме того, в случае таких волокон, поскольку предполагается использование волокон для разделительных устройств, удельная площадь поверхности пор является малой. Помимо этого, поскольку волокна имеют структуру, которая является асимметричной в направлении толщины пленки, оказывается широким распределение пор по размерам пор.

[0015]

Согласно патентному документу 6, раскрытие пор осуществляется посредством растяжения волокна, имеющего модифицированное поперечное сечение и изготовленного посредством прядения из расплава. Соответственно, оказывается затруднительным регулирование удельной площади поверхности поры посредством образования сетчатой структуры многочисленными порами. Эта состоящая из микротрещин структура удлиняется при растяжении, образуя поры, имеющие различные размеры, и, таким образом, уменьшается удельная площадь поверхности. Кроме того, поскольку распределение пор по размерам проявляет тенденцию к расширению, поры, имеющие значительно меньшие размеры пор, чем размеры частиц материала, который должен быть адсорбирован, не могут принимать участия в адсорбции. То есть в удельной площади поверхности пор присутствует часть площади, которая не принимает участия в адсорбции. Кроме того, поскольку раскрытие пор осуществляется посредством растяжения волокна, основной материал волокна ограничивается кристаллическим полимером.

Цель настоящего изобретения заключается в том, чтобы решить вышеупомянутые проблемы, которые существуют на предшествующем уровне техники.

Решения проблем

[0016]

Авторы настоящего изобретения провели всесторонние исследования в целях решения вышеупомянутых проблем и в результате этого обнаружили, что для улучшения адсорбционных характеристик важно, чтобы пористые волокна имели форму, согласно которой пористые волокна имеют три или более выступающих частей на периферийной части каждого волокна, причем эти выступающие части должны быть непрерывными в продольном направлении волокна.

[0017]

Кроме того, авторы настоящего изобретения обнаружили, что при разработке адсорбирующего материала имеет значение не только увеличение площади поверхности волокна по отношению к объему волокна посредством изготовления модифицированного поперечного сечения, но также увеличение удельной площади поверхности пор внутри волокна. Причина этого заключается в том, что посредством увеличения удельной площади поверхности может увеличиваться площадь поверхности, которая способна к адсорбции.

[0018]

Таким образом, настоящее изобретение заключается в следующем.

(1) Пористые волокна, удовлетворяющие следующим условиям (a) и (b) и имеющие форму, в который три или более выступающих частей непрерывно проходят в продольном направлении на периферийной части твердотельного волокна.

(a) Когда диаметр вписанной окружности обозначается Di, и диаметр описанной окружности обозначается Do в поперечном сечении, степень модификации Do/Di составляет 1,2 до 6,6.

(b) Удельная площадь поверхности пор составляет 50 м2/г или более.

(2) Адсорбирующий материал, изготовленный посредством использования пористых волокон согласно предшествующему пункту (1) в форме пучка.

(3) Очистительная колонка, которую изготавливают, помещая адсорбирующий материал, описанный в предшествующем пункте (2), в прямолинейной форме в направлении оси корпуса в пластмассовой оболочке и прикрепляя приспособление для впуска и приспособление для выпуска текучей среды, которая должна быть обработана, к обоим концам оболочки.

Эффекты изобретения

[0019]

Согласно настоящему изобретению, становится возможным изготовление пористых волокон, которые могут эффективно адсорбировать подлежащее удалению вещество, содержащееся текучей среде, которая должна быть обработана, и очистительной колонки, в которой содержатся пористые волокна.

Краткое описание чертежей

[0020]

Фиг.1 представляет изображение, иллюстрирующее поперечное сечение волокна для разъяснения вписанной окружности и описанной окружности.

Фиг.2 представляет изображение, иллюстрирующее центральную область и область вблизи наружной поверхности поперечного сечения.

Фиг.3 представляет изображение для разъяснения толщина выступающей части ω.

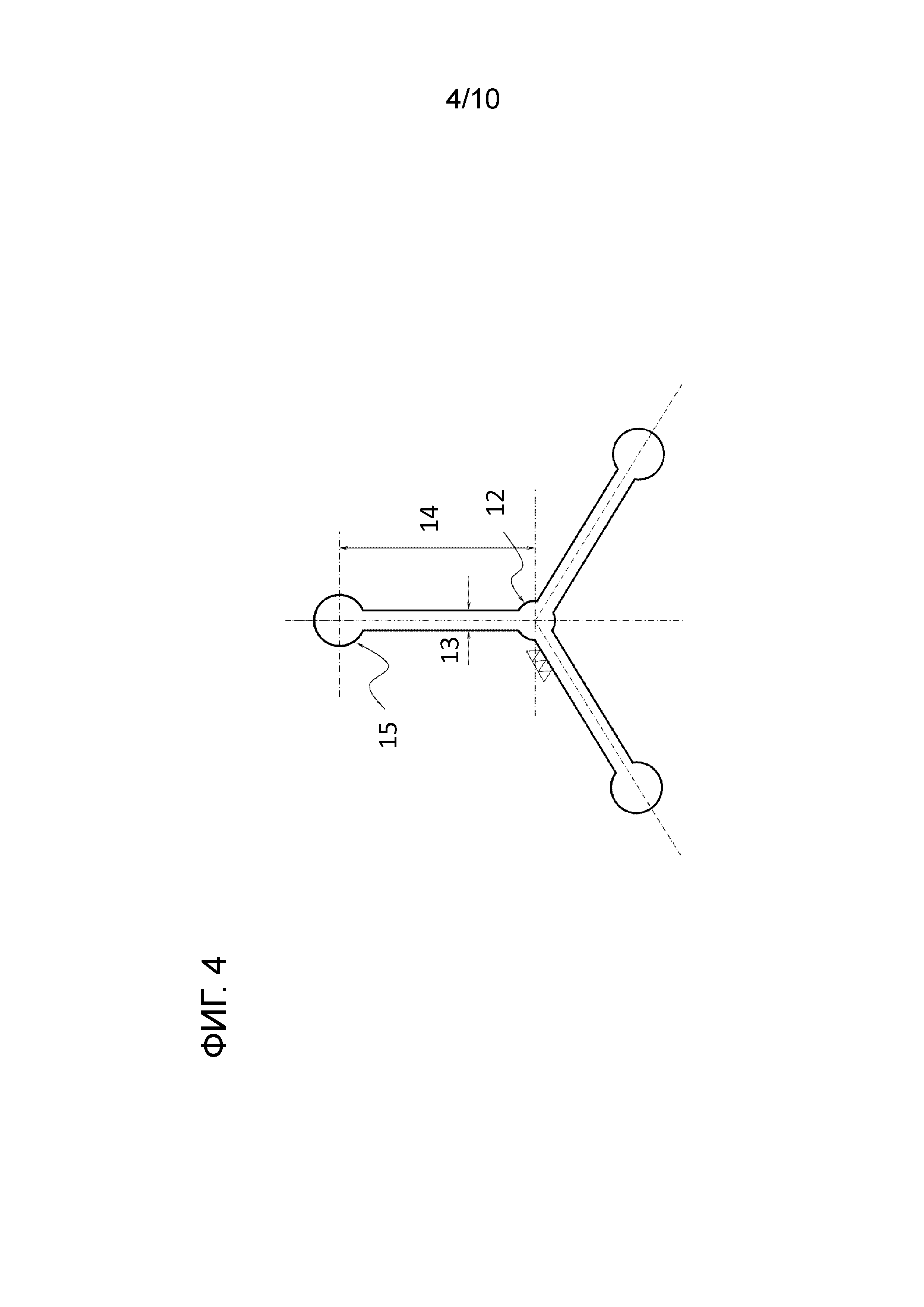

Фиг.4 представляет изображение фильеры для изготовления волокон, в которых число выступающих частей равняется трем, и изображение для разъяснения каждой части фильеры.

Фиг.5 представляет изображение фильеры для изготовления волокон, в которых число выступающих частей равняется трем.

Фиг.6 представляет изображение фильеры для изготовления волокон, в которых число выступающих частей равняется четырем.

Фиг.7 представляет изображение фильеры для изготовления волокон, в которых число выступающих частей равняется пяти.

Фиг.8 представляет изображение фильеры для изготовления волокон, в которых число выступающих частей равняется шести.

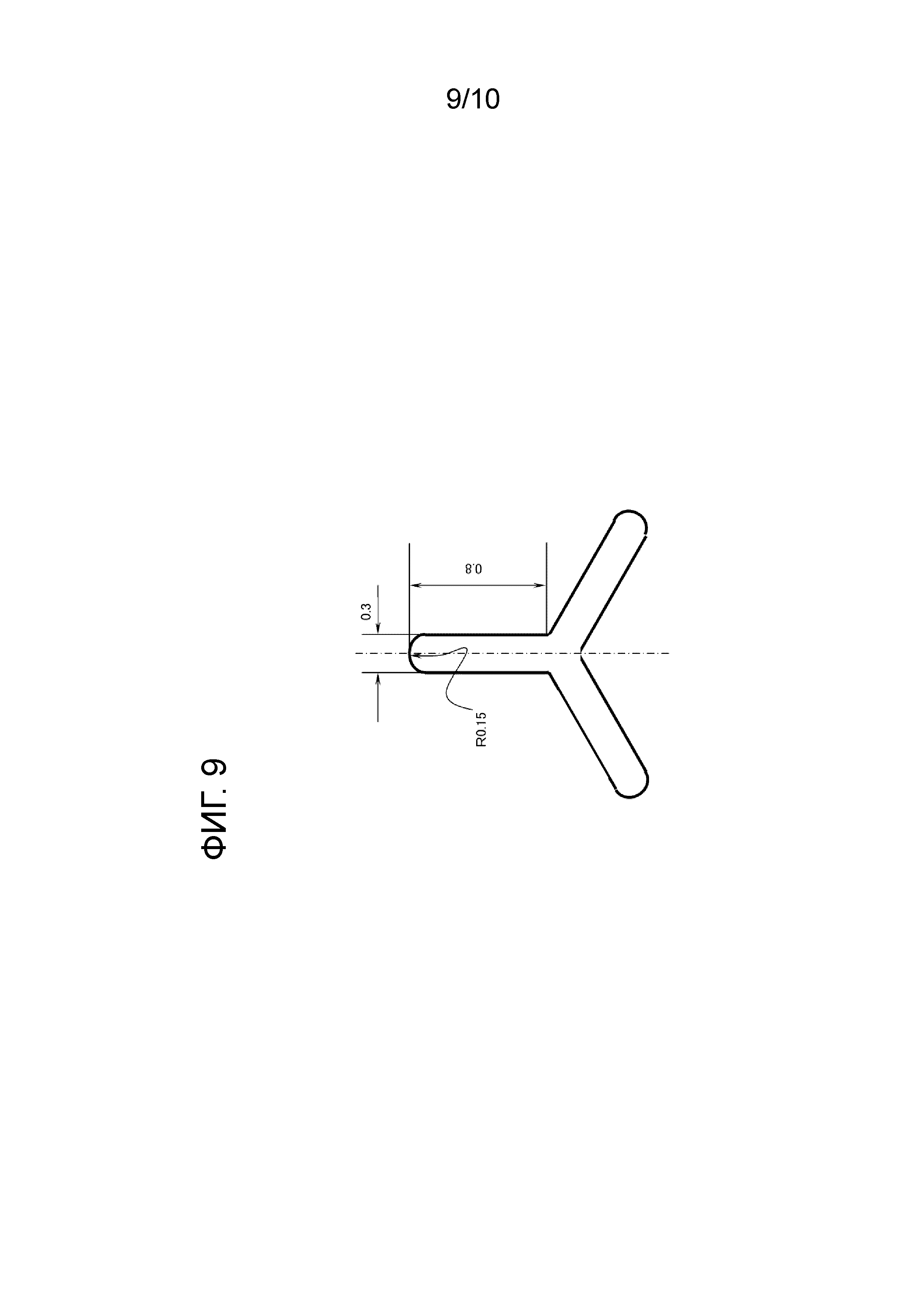

Фиг.9 представляет изображение фильеры для изготовления волокон, в которых число выступающих частей равняется трем.

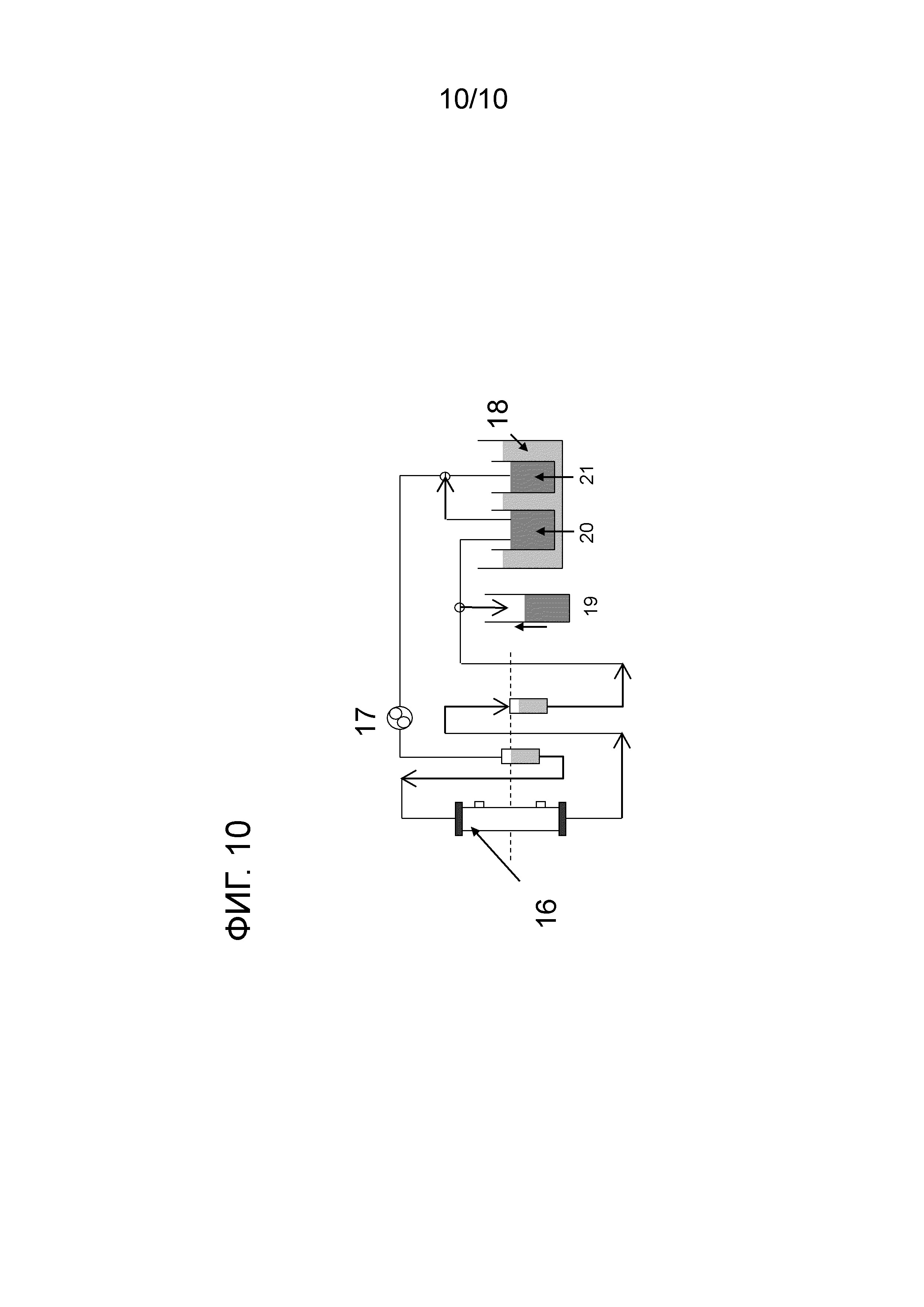

Фиг.10 представляет изображение контура во время измерения адсорбционных характеристик колонки.

Варианты осуществления изобретения

[0021]

Пористые волокна согласно настоящему изобретению имеют конфигурацию/форму пористых волокон, в которых отсутствует полая часть, и которые называются твердотельными волокнами. В случае полого волокна, даже если образуется наружная поверхность полого волокна, имеющая модифицированное поперечное сечение, и текучая среда, которая должна быть обработана, приводится в контакт только с наружной поверхностью полого волокна, площадь поверхности внутри полого волокна не может эффективно использоваться. Кроме того, когда текучая среда, которая должна быть обработана, пропускается через внутреннее пространство полого волокна, не может быть достигнут эффект модифицированного поперечного сечения. Хотя существует технология, согласно которой текучая среда, которая должна быть обработана, одновременно пропускается внутри и снаружи полого волокна, оказывается затруднительным равномерное распределение внутреннего потока и внешнего потока, и проявляется тенденция к возникновению неравномерного потока. Например, осуществляется операция, в которой после пропускания крови в качестве текучей среды, которая должна быть обработана, кровь, остающаяся в колонке, возвращается внутрь организма с использованием физиологического раствора (иногда называется термином «реинфузия крови»). Однако это не является предпочтительным, поскольку существует опасение возникновения так называемого явления остаточной крови, при котором в случае малого внутреннего диаметра полого волокна большое количество крови остается внутри полого волокна в процессе реинфузии крови.

[0022]

Кроме того, множество одиночных твердотельных волокон можно объединять, образуя многоволоконные нити, но это не является предпочтительным, поскольку затрудняется контакт сплетенной части с текучей средой, которая должна быть обработана, и существует высокая вероятность того, что площадь поверхности не может эффективно использоваться для адсорбции. Многоволоконная нить, упоминаемая в настоящем документе, означает нить, состоящую из многочисленных одиночных волокон. Термин «многоволоконная нить» означает как нить, состоящую из одинаковых волокон, так и нить, состоящую из волокон различных типов.

[0023]

Пористые волокна согласно настоящему изобретению имеют форму, в которой пористые волокна имеют три или более выступающих частей на периферийной части каждого волокна, и эти выступающие части непрерывно проходят в продольном направлении волокна. Выступающие части называются в настоящем документе термином «выступы», которые присутствуют на периферийной части поперечного сечения каждого волокна. За счет присутствия выступающих частей форма волокна модифицируется, и увеличивается площадь поверхности по отношению к объему, и, следовательно, можно ожидать улучшения адсорбционных характеристик.

[0024]

Верхний предел числа выступающих частей составляет предпочтительно 12, еще предпочтительнее восемь и особенно предпочтительно шесть. Когда число выступающих частей является чрезмерно большим, это не является предпочтительным, потому что сужается пространство между выступающими частями, и, таким образом, уменьшается площадь поверхности по отношению к объему, или становится затруднительным контакт текучей среды, которая должна быть обработана, с выступающей частью из числа выступающих частей. Степень модификации пористых волокон представляет собой соотношение диаметров описанной окружность и вписанной окружности при наблюдении поперечное сечение волокна, то есть соотношение Do/Di между диаметром вписанной окружности Di и диаметром описанной окружности Do.

[0025]

Согласно настоящему изобретению, модифицированное поперечное сечение может иметь форму, сохраняющую симметрию, такую как симметрия по отношению к оси или симметрию по отношению к точке, или оно может иметь асимметричную форму; однако модифицированное поперечное сечение предпочтительно принимает форму, имеющую симметрию в целом с точки зрения волокон, имеющих однородные свойства. Когда определяется, что модифицированное поперечное сечение в целом сохраняет симметрию по отношению к оси или симметрию по отношению к точке, вписанная окружность представляет собой окружность, вписанную в кривую, которая образует контур волокна в поперечном сечении волокна, и описанная окружность представляет собой окружность, описывающую кривую, которая образует контур волокна в поперечном сечении волокна. На фиг.1 представлены описанная окружность, вписанная окружность и соответствующие диаметры Do и Di в том случае, где используются волокна, имеющие модифицированное поперечное сечение, в котором число выступающих частей равняется трем.

[0026]

С другой стороны, когда определяется, что модифицированное поперечное сечение совершенно не сохраняет симметрию по отношению к оси или симметрию по отношению, вписанная окружность и описанная окружность определяются следующим образом. Окружность, имеющая максимальный радиус, который является возможным при наблюдении, в котором окружность вписывается в кривую, которая образует контур волокна, по меньшей мере, в двух точках, таким образом, что окружность присутствует только внутри волокна, и граница круга не пересекается с кривой, принимается в качестве вписанной окружности. Окружность, имеющая минимальный радиус, который является возможным при наблюдении, в котором окружность окружает кривую, которая образует контур волокна, по меньшей мере, в двух точках, таким образом, что окружность присутствует только снаружи волокна, и граница не пересекается с кривой, принимается в качестве описанной окружности.

[0027]

В любой модифицированной форме, если степень модификации составляет 1,2 или более, становится возможным повышение способности волокна адсорбировать подлежащее удалению вещество. Причина этого заключается в том, что площадь поверхности по отношению к объему, как правило, увеличивается, когда увеличивается степень модификации, и, таким образом, адсорбционные характеристики могут улучшаться. Соответственно, нижний предел степени модификации составляет предпочтительно 1,2, предпочтительнее 1,5, еще предпочтительнее 1,8 и особенно предпочтительно 2,0. С другой стороны, когда степень модификации чрезмерно увеличивается, может возникать еще одна проблема. То есть центральная часть поперечного сечения волокна и выступающая часть поперечного сечения волокна сужаются, и прочность при растяжении волокна уменьшается, и, таким образом, легко происходит изгиб и разрыв выступающей части, вызывая уменьшение устойчивости при прядении и затруднение сохранения формы волокна. Кроме того, когда исходный прядильный раствор еще не превратившийся в волокно, быстро охлаждается с использованием потока воздуха или жидкости, выступающая часть будет пересекаться этим потоком воздуха или жидкости. В результате этого существует опасение, что неоднородность будет развиваться в микроструктуре, такой как форма волокна, открывая поры/поверхность. На основании этого оказывается предпочтительным установление определенного верхнего предела для степени модификации, и данный предел устанавливается равным 6,6; согласно настоящему изобретению, он составляет предпочтительно 4,5 и предпочтительнее 3,6.

[0028]

Что касается способа измерения степени модификации, оба конца волокон, которые представляют собой измеряемые предметы, фиксируются с натяжением, составляющим 0,1 г/мм2, которое прилагается к волокнам, и разрезаются в случайном положении. После этого поверхность разреза увеличивают, используя оптический микроскоп, например, цифровой микроскоп DG-2, изготовленный компанией Scalar Corporation, и фотографируют. При фотографировании измерительная линейка также фотографируется при таком же увеличении. После того, как изображения оцифровываются, диаметр описанной окружности Do и диаметр вписанной окружности Di поперечного сечения волокна измеряют, используя, например, программное обеспечение для анализа изображений Micro Measure (версия 1. 04), которое производит компания Scalar Corporation. Затем степень модификации каждого волокна определяется согласно следующей формуле. Это измерение осуществляется в 30 положениях, и измеренные значения усредняются, и значение, получаемое посредством округления среднего значения до второго десятичного знака, определяется как степень модификации.

Степень модификации=Do/Di

Кроме того, пористые волокна согласно настоящему изобретению содержат поры внутри волокна. Таким образом, нижний предел среднего радиуса пор в случае пор внутри пористого волокна составляет предпочтительно 0,5 нм, предпочтительнее 1,5 нм и особенно предпочтительно 2,0 нм. С другой стороны, верхний предел среднего радиус пор составляет предпочтительно 100 нм, предпочтительнее 40 нм и особенно предпочтительно 25 нм. Несмотря даже на то, что внутри волокна присутствуют поры, в случае небольшого среднего размера пор эффективность адсорбции может уменьшаться, потому что материал, который должен быть адсорбирован, не поступают в поры.

С другой стороны, когда размер пор является чрезмерно большим, эффективность адсорбции может уменьшаться обратно пропорционально, потому что материал, который должен быть адсорбирован, не адсорбируется на полостной части. Оптимальный размер пор присутствует согласно размеру частиц материала, который должен быть адсорбирован и который подлежит удалению, в пределах вышеупомянутого интервала размеров пор. Таким образом, если выбирается неправильный размер пор, иногда оказывается невозможной достаточная адсорбция материала, который должен быть адсорбирован.

[0029]

Средний радиус пор пористых волокон определяется как средний радиус первичных пор посредством измерения уменьшения температуры плавления за счет капиллярной конденсации воды в порах методом дифференциальной сканирующей калориметрии (ДСК) с использованием дифференциального сканирующего калориметра (ДСК). Для этой цели адсорбирующий материал быстро охлаждается до -55°C, и температура повышается до 5°C при скорости 0,3°C/мин, и осуществляется измерение. Температура вершины пика получаемой в результате кривой принимается в качестве температуры плавления, и средний радиус первичных пор для данных пор вычисляется по следующей формуле.

[0030]

Средний радиус первичных пор [мм]=(33,30-0,3181 × уменьшение температуры плавления [°C])/уменьшение температуры плавления [°C]

Помимо этого, в вышеупомянутом непатентном документе 1 представлено описание соответствующих способов измерения/вычисления.

[0031]

Пористые волокна согласно настоящему изобретению могут улучшать адсорбционные характеристики посредством увеличения удельной площади поверхности пор в целях адсорбции материала, который должен быть адсорбирован. Таким образом, нижний предел удельной площади поверхности пор составляет 50 м2/г, предпочтительно 90 м2/г, предпочтительнее 120 м2/г, еще предпочтительнее 170 м2/г и особенно предпочтительно 250 м2/г. С другой стороны, когда удельная площадь поверхности пор становится чрезмерно большой, механическая прочность оказывается недостаточной, и, таким образом, верхний предел удельной площади поверхности пор составляет предпочтительно 1000 м2/г, предпочтительнее 800 м2/г, еще предпочтительнее 650 м2/г и особенно предпочтительно 500 м2/г.

[0032]

Измерение удельной площади поверхности пор осуществляется с использованием ДСК, как и в случае способа измерения среднего радиуса пор. Способ вычисления удельной площади поверхности пор является таким, как описано в непатентном документе 1.

[0033]

В пористых волокнах согласно настоящему изобретению поперечное сечение волокна может представлять собой гетерогенную структуру, или оно может представлять собой гомогенную структуру. В частности, волокно, имеющее гомогенную структуру, является предпочтительным, потому что оно имеет гомогенную структуру в направлении толщины волокна, и, таким образом, может обеспечиваться увеличенная площадь адсорбции.

Однако пористые волокна могут иметь такую низкоградиентную структуру, что поры на периферии волокна увеличиваются, и размер пор постепенно уменьшается по направлению к центральной части волокна в целях уменьшения сопротивления по отношению к диффузии в центральную часть волокна. Кроме того, в таких условиях, где поры на наиболее наружной поверхности волокна являются полностью блокированными вследствие засорения с течением времени, уменьшается риск того, что даже поры внутри волокна будут блокироваться за счет присутствия такой градиентной структуры. Следовательно, становится возможным подавления состояния, в котором ухудшается диффузия материала, который должен быть адсорбирован, в центральную часть волокна. В такой гомогенной структуре соотношение среднего размера пор в области вблизи наружной поверхности волокна и среднего размера пор в центральной области волокна (средний размер пор в области вблизи наружной поверхности/средний размер пор в центральной области) составляет 0,50 или более и 3,00 или менее, предпочтительнее 0,75 или более и 2,00 или менее и еще предпочтительнее 0,90 или более и 1,50 или менее. Кроме того, гетерогенная структура, имеющий макрополость, которая часто наблюдается для волокон, изготовленных способом фазового разделения, индуцированного осадитель, не является предпочтительной, потому что при этом уменьшается площадь поверхности по отношению к объему и ухудшаются физические свойства волокон. Макрополорсть, которая упоминается в настоящем документе представляет собой сферическую пору, имеющую диаметр, составляющий 25 мкм или более. Диаметр, упоминаемый в настоящем документе, означает малый диаметр поры в том случае, где форма поры не является сферической и представляет собой сферу, например, яйцеобразную форму.

[0034]

Далее будет описан способ определения гомогенной структуры согласно настоящему изобретению.

Сначала пористые волокна в достаточной степени увлажняются, а затем погружаются в жидкий азот для моментального замораживания воды, которая содержится внутри пор, жидким азотом. После этого волокно быстро свертывается, содержащаяся в нем замороженная вода удаляется с открытием поперечного сечения волокна с применением вакуумного сушильного устройства при давлении, составляющем 0,1 торр (13,3 Па) или менее, и получается сухой образец. После этого тонкая пленка из платины (Pt) или сплава платины и палладия (Pt-Pd) образуется на поверхности волокна посредством напыления, и получается образец для наблюдения. Поперечное сечение образца наблюдают, используя сканирующий электронный микроскоп (например, микроскоп S-5500, изготовленный компанией Hitachi High-Technologies Corp.). Здесь выбирают произвольным образом радиус, проходящий через центральную точку поперечного сечения волокна, и чертят концентрические окружности, проходящие через точки, которые делят линейный сегмент радиуса на пять равных отрезков, как представлено на фиг.2, и область, включающая центральную точку, называется термином «центральная область», а сторона, которая является ближайшей к периферии называется термином «область вблизи наружной поверхности».

[0035]

Диаметр эквивалентной окружности, который присутствует в каждой из центральной области и области вблизи наружной поверхности, определяется для получения среднего размера пор в каждой области. Когда вычисляют средний размер пор в каждой области, используя сканирующий электронный микроскоп (с 50000-кратным увеличением), области, имеющие размеры 2 мкм × 2 мкм, произвольным образом выбирают в 20 местах и фотографируют, и поры, которые целиком включены в снятую фотографию, измеряют, чтобы вычислить средний размер пор. Для измерения размеров пор прозрачный лист накладывают на отпечатанное изображение, полученное с помощью электронного микроскопа, и площадь пор закрашивают, используя черный маркер. После этого, когда прозрачный лист копируют на белую бумагу, черная площадь пор четко отличается от белой непористой области, и размер пор определяют, используя программное обеспечение для анализа изображений.

[0036]

Когда соотношение среднего размера пор в области вблизи наружной поверхности волокна и среднего размера пор в центральной области волокна (средний размер пор в области вблизи наружной поверхности/средний размер пор в центральной области) составляет 0,50 или более и 3,00 или менее, считается, что пористые волокна имеют гомогенную структуру. Вышеупомянутое соотношение средних размеров пор составляет предпочтительнее 0,75 или более и 2,00 или менее и еще предпочтительнее 0,90 или более и 1,50 или менее.

[0037]

Кроме того, индекс распределения пор по размерам пористых волокон составляет предпочтительно 1,0 или более и 2,8 или менее, и соответствующий верхний предел составляет предпочтительнее 2,4 и еще предпочтительнее 1,9. Причина этого заключается в том, что становится возможным придавать селективность размеру материала, который должен быть адсорбирован, делая распределение пор по размерам однородным, насколько это возможно. Когда индекс распределения пор по размерам составляет более чем 2,8, это не является предпочтительным, потому что увеличивается неспецифическая адсорбция.

[0038]

Индекс распределения пор по размерам определяется способом измерения с использованием ДСК, как в случае среднего размера пор, и значение, получаемое в результате деления среднего радиуса вторичных пор на средний радиус первичных пор, принимается в качестве индекса распределения пор по размерам. Что касается способов измерения/вычисления, соответствующее подробное описание представлено в непатентном документе 1.

Кроме того, пористые волокна, используемые согласно настоящему изобретению, предпочтительно имеют трехмерную сетчатую структуру. Эта трехмерная сетчатая структура, упоминаемая в настоящем документе, представляет собой структуру, для которой регулируется индекс формы пор Dxy.

[0039]

Индекс формы пор в поперечном сечении в направлении оси волокна Dxy=(размер поры в продольном направлении волокна)/(размер поры в направлении поперечного сечения волокна)

Нижний предел Dxy составляет предпочтительно 0,2, предпочтительнее 0,4 и еще предпочтительнее 0,6. Верхний предел Dxy составляет предпочтительно 6,0, предпочтительнее 4,0 и еще предпочтительнее 2,5. Поскольку волокна, изготовленные способом раскрытия при растяжении или аналогичным способом, имеют характерную ориентированную структуру в продольном направлении волокна, волокна, как правило, имеют структуру, в которой значение Dxy является очень высоким, это оказывается менее предпочтительным.

[0040]

Способ измерения Dxy описывается ниже. Двухсторонняя клейкая лента прикрепляется к пластинке из пластмассы, такой как полистирол, и подлежащее измерению волокно прикрепляется к пластинке. Приклеенное волокно разрезают в продольном направлении с помощью лезвия, чтобы открыть поперечное сечение в продольном направлении волокна, и прикрепляют к столику для образцов сканирующего электронного микроскопа с помощью двухсторонней клейкой ленты. Разрез следует осуществлять аккуратно, потому что точные изображения не могут быть получены, если поры разрушаются в процессе этого разреза. После этого тонкая пленка из платины (Pt) или сплава платины и палладия (Pt-Pd) образуется на поверхности волокна посредством напыления, и получается образец для наблюдения. Поперечное сечение в продольном направлении волокна наблюдают, используя сканирующий электронный микроскоп полевого эмиссионного типа (например, микроскоп S-5500, изготовленный компанией Hitachi High-Technologies Corp.), и изображения 10 точек, выбранных произвольным образом, передаются в компьютер. Размер передаваемых изображений составляет предпочтительно 640 пикселей × 480 пикселей. Из одного изображения, полученного таким способом, 5 пор выбирается произвольным образом, измеряются размеры пор в продольном направлении волокна, размеры пор в направлении оси волокна и определяется соотношение между обоими размерами пор для каждой поры. Эта процедуру осуществляют для вышеупомянутых изображений 10 точек, чтобы определить вышеупомянутое соотношение для всех 50 пор, вычисляют среднее значение данных соотношений и полученное значение, округленное до второго десятичного знака, определяется в качестве значения Dxy.

[0041]

Чтобы получать достаточные адсорбционные характеристики, важно регулировать толщина плотного слоя, который присутствует вблизи поверхности пористого волокна. Когда толщина плотного слоя является чрезмерно большой, материал, который должен быть адсорбирован, не может эффективно диффундировать в поры внутри волокон, и в результате этого ухудшаются адсорбционные характеристики. Таким образом, толщина плотного слоя в приповерхностной области волокон составляет предпочтительно 3,90 мкм или менее, еще предпочтительнее 2,10 мкм или менее и особенно предпочтительно 1,60 мкм или менее. Кроме того, когда плотный слой не присутствует, то есть в случае волокна, в котором внутренняя трехмерная сетчатая структура является открытой для окружающей среды, существует вероятность того, что трехмерная сетчатая структура повреждается под действием приложенного внешнего физического усилия, потому что трехмерная сетчатая структура обладает динамической хрупкостью. В результате этого существует также возможность того, что адсорбционные характеристики ухудшаются, или образуются мелкие частицы, образующиеся вследствие повреждений, вытекают из колонки. Кроме того, оказывается предпочтительным с точки зрения устойчивого сохранения модифицированной формы поперечного сечения, что присутствует плотный слой толщиной 0,01 мкм или более.

[0042]

Чтобы измерять толщину плотного слоя в приповерхностной области волокон, используется поперечное сечение волокон, которые получаются таким же способом, как в образце для наблюдения, изготовленном для определения гомогенной структуры, описанной выше. Поперечные сечения волокон наблюдают при 30000-кратном увеличении, используя сканирующий электронный микроскоп (например, микроскоп S-5500, изготовленный компанией Hitachi High-Technologies Corp.), и изображения передаются в компьютер. Размер передаваемых изображений составляет предпочтительно 640 пикселей × 480 пикселей. После этого волокно наблюдают, используя сканирующий электронный микроскоп (СЭМ), чтобы измерять размер пор в случае пор, которые могут быть обнаружены в поперечном сечении волокна. Здесь, когда пора в поперечном сечении является блокированной, изготовление образца повторяется. Помимо этого, блокирование поры может происходить посредством модификации волокна вследствие напряжения, прилагаемого в процессе резания пористого волокна. Полученное с помощью СЭМ изображение вырезают в форме прямоугольника, имеющего длину 6 мкм в направлении, параллельном по отношению к поверхности пористого волокна, и произвольную длину в направлении, перпендикулярном по отношении к поверхности пористого волокна, и изображение подвергают анализу изображения с использованием программного обеспечения для обработки изображений. Длина в направлении, перпендикулярном по отношению к поверхности, может представлять собой длину, в пределах которой находится плотный слой. Пороговый уровень определяется таким образом, что структурная часть, составляющая волокно, имеет высокую яркость, а другая часть имеет низкую яркость посредством бинаризационная обработка, и получается изображение, на котором имеющая высокую яркость часть является белой, а имеющая низкую яркость часть является черный. Когда структурная часть не может быть отделена от другой части, потому что является малой разность контраста на изображении, изображение разрезают и разделяют в части, в которой интервал контраста является равным, каждую отделенную часть подвергают бинаризационной обработке, а затем объединяют друг с другом и возвращают в единое изображение. В качестве альтернативы, анализ изображения для данного изображения может быть осуществлен посредством окрашивания в черный цвет области, не представляющей собой структурную часть. Сечение от наиболее наружного слоя поперечного сечения до обратного слоя фотографируют, получая изображение, и могут возникать случаи, в которых пора дважды наблюдается в направлении глубины, и в таком случае измеряется пора на неглубокой стороне. Когда часть поры присутствует на области изображения, которая подлежит измерению, данная пора исключается. Число пикселей на измерительной линейке, показывающей известную длину на изображении, и вычисляется длина в расчете на число пикселей, равное единице. Измеряют число пикселей для поры, и площадь поры вычисляют, умножая число пикселей для поры на квадрат длины в расчете на число пикселей, равное единице. Диаметр окружности, соответствующий площади поры, вычисляется по следующей формуле, и этот результат принимается в качестве размера поры. Когда число 3,14 (π) используется в качестве отношения длины окружности к ее диаметру, если площадь поры составляет 78,5 нм2, то размер поры составляет 10 нм.

[0043]

Размер поры=(площадь поры/π)0,5 × 2

Определяются поры, имеющие размер поры, составляющий 10 нм или более, и слой, в котором поры не присутствует, рассматривается в качестве плотного слоя, и кратчайшее расстояние из расстояний от пор, имеющих размер поры, составляющий 10 нм или более, до поверхности волокна, рассматривается в качестве толщины плотного слоя. То есть из пор, имеющих диаметр, составляющий 10 нм или более, выбираются 5 точек, расположенных в порядке увеличения расстояния от поверхности волокна, и вертикальная линия проводится от каждой точке на плоскости, которая является касательной по отношению к поверхности волокна, и определяется расстояние по вертикальной линии между поверхностью волокна и порой, имеющей диаметр, составляющий 10 нм или более. Аналогичное измерение осуществляется для 10 листов изображений, и значение, полученное посредством округления до третьего десятичного знака среднего значения всех 50 результатов измерений определяется в качестве толщины плотного слоя в приповерхностной области волокна.

[0044]

Кроме того, в качестве способа регулирования толщина плотного слоя в приповерхностной области волокон большое значение имеет регулирование структуры поверхности волокна в сухой части в процессе прядения. Чтобы зафиксировалась (затвердела) структура исходного прядильного раствора, имеющего текучесть, и образовалась форма волокно, иногда с исходным раствором вводится в контакт слабый растворитель (осадитель), или раствор охлаждается. Сухая часть означает часть, где после выпуска из фильеры исходного прядильного раствора он обдувается воздухом до тех пор, пока с ним не вступает в контакт слабый растворитель, или до тех пор, пока исходный прядильный раствор не подвергается полной структурой фиксации посредством охлаждения. Когда исходный прядильный раствор подвергается структурой фиксации, приповерхностная область исходного раствора находится в состоянии, в котором энергетический уровень является высоким. Таким образом, считается, что основной компонент, такой как полимер, подвергается коагуляции, вступая в контакт со слабым растворителем или влагой, которая содержится в воздухе, и в результате этого образуется поверхность волокна. Таким образом, пористая структура исходного прядильного раствора должна быть определена в некоторой степени до того, как исходный прядильный раствор вступает в контакт со слабым растворителем, а именно в сухой части. В частности, важно быстро индуцировать фазовое разделение после выпуска исходного раствора и обеспечить в достаточной степени рост и расширение пористой структуры до вступления в контакт со слабым растворителем, а также охлаждать волокно в сухой части для увеличения вязкости исходного раствора, чтобы в результате этого подавлять коагуляцию вследствие уменьшения подвижности основного компонента. Чтобы осуществить это, важно обеспечивать достаточное время выдерживания в сухой части. Соответственно, время выдерживания составляет 0,05 секунды или более, предпочтительно 0,20 секунды или более и предпочтительнее 0,40 секунды или более. Время выдерживания вычисляется по следующей формуле.

[0045]

Время выдерживания (сек)=длина сухой части (м/скорость приема (м/сек)

Площадь пор на поверхности волокна может быть увеличена посредством уменьшения толщины поверхности плотного слоя. Относительная доля поверхностных пор пористого волокна составляет предпочтительно 0,5% или более, предпочтительнее 1,5% или более и особенно предпочтительно 2,0% или более. Когда относительное содержание пор является высоким, это оказывается предпочтительным, потому что материал, который должен быть адсорбирован и содержится в текучей среде, которая должна быть обработана, легко диффундирует к адсорбционным центрам внутри волокна. С другой стороны, верхний предел относительной доли поверхностных пор составляет 30%, еще предпочтительнее 16% и особенно предпочтительно 12%. Когда относительное содержание пор является чрезмерно высоким, это не является предпочтительным, потому что приводит к уменьшению прочности волокна или к увеличению поверхностной шероховатости. Кроме того, мелкие частицы, образующиеся внутри поры, легко вытекают из волокна.

[0046]

В качестве способа измерения относительной доли поверхностных пор, поверхности волокон, которые получаются таким же способом, как в случае образца для наблюдения, изготовленного для определения гомогенной структуры, описанной выше, наблюдают при 50000-кратном увеличении, используя сканирующий электронный микроскоп (микроскоп S-5500, изготовленный компанией Hitachi High-Technologies Corp.), и наблюдаемые изображения передаются в компьютер. Размер передаваемых изображений составляет предпочтительно 640 пикселей × 480 пикселей. Площадь, составляющая 6 мкм × 6 мкм, вырезают из полученного с помощью СЭМ изображения в положении, выбранном произвольным образом, и подвергают анализу изображения, используя программное обеспечение для обработки изображений. Пороговый уровень определяется таким образом, что структурная часть имеет высокую яркость, а другая часть имеет низкую яркость посредством бинаризационной обработки, и получается изображение, на котором имеющая высокую яркость часть является белой, а имеющая низкую яркость часть является черной. Когда структурная часть не может быть отделена от другой части, потому что является малой разность контраста на изображении, изображение вырезают и разделяют в части, в которой интервал контраста является одинаковым, каждую отделенную часть подвергают бинаризационной обработке, а затем части объединяют друг с другом и возвращают в единое изображение. В качестве альтернативы, анализ изображения в случае данного изображение можно осуществлять, окрашивая в черный цвет область, не представляющую собой структурную часть. Имеющая низкую яркость часть, в которой помехи включаются в изображение, и число постоянных пикселей составляет пять или менее, рассматривается как имеющая высокую яркость часть в качестве структуры, потому что помехи невозможно отличить от поры. Способ устранения помех включает способ исключения имеющей низкую яркость части, в которой число постоянных пикселей составляет пять или менее при подсчете числа пикселей. В качестве альтернативы, содержащая помехи часть может быть окрашена в белый цвет. Число пикселей в имеющей низкую яркость части считают, вычисляя процентную долю по отношению к полному числу пикселей при анализе изображения, и эта процентная доля определяется как относительное содержание пор. Такое же измерение осуществляется для 30 изображений, и вычисляется среднее значение.

[0047]

Форма выступающей части в пористом волокне имеет большое значение. Примерные параметры, представляющие форму выступающей части, включают ширину выступающей части ω и показатель формы выступающей части ω/Di.

[0048]

Определение ширины выступающей части ω представлено на фиг.3. Определяется точка, которая разделяет на два равных отрезка линейный сегмент (линейный сегмент 1), который соединяет точку верхней части выступающей части и точку, в которой пересекаются прямая линия, соединяющая центр вписанной окружности и верхнюю часть выступающей части, и вписанная окружность, линия, проходящая до определенной точки и ортогонально пересекающая линейный сегмент 1, проводится до обеих ширин выступающей части, чтобы получился линейный сегмент 2, и определяется длина линейного сегмента 2. При конкретном измерении, как описано выше, ширина выступающей части вычисляется с использованием оптического микроскопа и программного обеспечения для анализа изображений, и все выступающие части в поперечном сечении волокна измеряются и усредняются. Эти операции осуществляются в 25 точках, выбранных произвольным образом в поперечном сечении волокна, и значение, полученное в результате округления среднего значения до третьего десятичного знака, определяется как ширина выступающей части ω.

[0049]

Как описано выше, диаметр вписанной окружности поперечного сечения волокна Di измеряется для определения степени модификации. Когда ширина ω является чрезмерно большой, или когда соотношение ω/Di является чрезмерно большим, несмотря даже на то, что ширина ω не является большой, волокна поступают в коагуляционную ванну, содержащую слабый растворитель, поскольку охлаждение выступающей части в сухой части является недостаточным. В этом случае основной компонент, который присутствует вблизи поверхности, легко коагулируется/осаждается, и это может приводить к увеличению толщины плотного слоя в приповерхностной области или к уменьшению относительной доли поверхностных пор. Увеличение толщины плотного слоя или уменьшение относительной доли поверхностных пор, как правило, нарушает диффузию материала, который должен быть адсорбирован, внутри поры, вызывая значительное ухудшение адсорбционных характеристик. Таким образом, верхний предел ширины выступающей части ω составляет предпочтительно 200 мкм, еще предпочтительнее 135 мкм и особенно предпочтительно 100 мкм. Кроме того, верхний предел ω/Di составляет предпочтительно 2,0, предпочтительнее 1,6 и еще предпочтительнее 1,1. С другой стороны, когда ширина ω является чрезмерно малой, или соотношение ω/Di является чрезмерно малым, это не является предпочтительным, потому что легко образуются изгибы или разломы выступающей части, и соотношение поверхности и объема не может быть достаточно большим. Таким образом, нижний предел ширины ω выступающей части составляет предпочтительно 5 мкм, предпочтительнее 10 мкм и еще предпочтительнее 25 мкм. Кроме того, нижний предел ω/Di составляет предпочтительно 0,05, предпочтительнее 0,10 и еще предпочтительнее 0,20.

[0050]

Верхний предел диаметра эквивалентной окружности поперечного сечения, включая выступающую часть пористого волокна, составляет предпочтительно 300 мкм, предпочтительнее 240 мкм, еще предпочтительнее 190 мкм и особенно предпочтительно 160 мкм. Когда диаметр эквивалентной окружности является чрезмерно большим, это не является предпочтительным, потому что уменьшается упакованное количество волокон в расчете на единицу объема в упаковке волокон в колонке, и в результате этого уменьшатся площадь поверхности по отношению к объему.

[0051]

Кроме того, иногда волокна поступают в коагуляционную ванну, содержащую слабый растворитель, без достаточного охлаждения, потому что эффективность охлаждения выпускаемых волокон снижается, или оказывается затруднительным сохранение формы волокна, и в результате этого уменьшается степень модификации. В этом случае приповерхностный основной материал, такой как полимер, легко коагулируется/осаждается, и в результате этого увеличивается толщина плотного слоя в приповерхностной области, или уменьшается относительная доля поверхностных пор. С другой стороны, нижний предел диаметра эквивалентной окружности составляет предпочтительно 10 мкм, предпочтительнее30 мкм и особенно предпочтительно 50 мкм. Когда диаметр эквивалентной окружности является чрезмерно малым, это не является предпочтительным, потому что снижаются прочность волокон, а также устойчивость/производительность прядения, и волокна становятся хрупкими. Кроме того, понятно, что адсорбционный центр легко насыщается, потому что соотношение объема и площади поверхности является чрезмерно малым.

[0052]

Что касается способа измерения вышеупомянутый диаметр эквивалентной окружности поперечного сечения, оба конца волокон, которые подлежат измерению, фиксируются с натяжением, составляющим от 0,01 до 0,1 г/мм2, которое прилагается к волокнам, и разрезаются. После этого поверхность разреза увеличивают, используя оптический микроскоп, например, цифровой микроскоп DG-2, изготовленный компанией Scalar Corporation, и фотографируют. При фотографировании измерительная линейка также фотографируется при таком же увеличении. После того, как изображения оцифровываются, диаметр описанной окружности Do и диаметр вписанной окружности Di поперечного сечения волокна измеряют, используя, например, программное обеспечение для анализа изображений Micro Measure (версия 1. 04), которое производит компания Scalar Corporation, периферия поперечного сечения волокна исследуется для определения площадь поперечного сечения S, и диаметр эквивалентной окружности каждого отверстия вычисляется по следующей формуле. Вычисляется среднее значение результатов измерений в 30 точках, которое округляется до одного десятичного знака.

Диаметр эквивалентной окружности поперечного сечения=2 × (S/π)1/2

Материал пористых волокон согласно настоящему изобретению не ограничивается определенным образом, однако органические вещества соответствующим образом используются с точки зрения простоты процесса формования и стоимости, и используется полиметилметакрилат (далее называется PMMA), полиакрилонитрил (далее называется PAN), полисульфон, простой полиэфирсульфон, простой полиарилэфирсульфон, полипропилен, полистирол, поликарбонат, целлюлоза, триацетат целлюлозы, сополимер этилена и винилового спирта или аналогичное вещество. В частности, пористые волокна предпочтительно содержат материал, который является гидрофобным в некоторой степени и имеет характеристики, пригодные для адсорбции белка, и примеры данного материала включают PMMA, PAN и т. д. PMMA и PAN являются предпочтительными, потому что они представляют собой типичные примеры волокна, имеющего однородную структуру в направлении толщины, и легко приобретают гомогенную структуру и структуру, в которой присутствует узкое распределение пор по размерам. Кроме того, полимер, содержащий сложноэфирную группу оказывается предпочтительным, потому что он имеет превосходную биосовместимость и легко выполняет свою функцию посредством регулирования концевой группы. В частности, PMMA оказывается предпочтительным, потому что он представляет собой аморфный полимер и является превосходным в отношении технологичности при формовании и стоимости, а также имеет высокую прозрачность, и, таким образом, наблюдение внутреннего состояния волокна оказывается относительно простым для оценки состояния засорения. Кроме того, пористые волокна могут иметь отрицательный заряд. Согласно сообщениям, за счет содержания функциональной группы, имеющей отрицательный заряд, по меньшей мере, в части материала гидрофильные свойства усиливаются, и материал проявляет тенденцию к тонкому диспергированию (то есть образуются многочисленные мелкие поры). Примерные функциональные группы, имеющие отрицательный заряд, представляют собой сульфогруппа, карбоксильная группа, фосфатная группа, фосфористокислая группа, сложноэфирная группа, сульфитная группа, гидросульфитная группа, сульфидная группа, фенольная группа, гидроксисилильная группа и т. д. Среди этих соединений, по меньшей мере, в качестве одного выбираются сульфогруппа, карбоксильная группа и сложноэфирная группа. Примерные соединения, содержащие сульфогруппу, представляют собой винилсульфоновая кислота, акрилсульфоновая кислота, метакрилсульфоновая кислота-п-стиролсульфоновая кислота, 3-метакрилоксипропансульфоновая кислота, 3-акрилоксипропансульфоновая кислота, 2-акриламид-2-метилпропансульфоновая кислота, а также соответствующая натриевая соль, калиевая соль, аммониевая соль, пиридиниевая соль, хинолиниевая соль, тетраметиламмониевая соль. Величина отрицательного заряда составляет предпочтительно 5 мкэкв или более и 30 мкэкв или менее на 1 г высушенных волокон. Величина отрицательного заряда может быть измерена с использованием, например, метода титрования.

[0053]

В производстве пористых волокон согласно настоящему изобретению вязкость исходного прядильного раствора имеет большое значение для изготовления пористых волокон. То есть если вязкость исходного прядильного раствора является чрезмерно низкой, текучесть исходного раствора становится высокий и, таким образом, оказывается затруднительным сохранение желательной формы. Таким образом, нижний предел вязкости исходного раствора составляет предпочтительно 10 пуаз, предпочтительнее 90 пуаз, еще предпочтительнее 400 пуаз и особенно предпочтительно 800 пуаз. С другой стороны, когда вязкость является чрезмерно высокий, устойчивость выпуска ухудшается, или перемешивание исходного раствора становится затруднительным вследствие увеличения потери давления во время выпуска исходного раствора. Таким образом, верхний предел вязкости исходного раствора при температуре прядильной фильерной части составляет 100000 пуаз и предпочтительнее 50000 пуаз.

[0054]

Измерение вязкости осуществляется методом падающего шарика в термостатической камере, в которой установлена температура прядения, согласно японскому промышленному стандарту JIS Z 8803. В частности, трубка для измерения вязкости, имеющая внутренний диаметр 40 мм, заполняется исходным прядильным раствором, и шарик из нержавеющей стали (материал SUS 316), имеющий 2 мм в диаметре, падает в исходный раствор, и измеряется время, требуемое для падения шарика с высоты 200 мм, чтобы определить вязкость. Температура во время измерения составляет 92°C.

[0055]

Чтобы изготавливать пористые волокна согласно настоящему изобретению, важно регулировать конфигурацию выпускного отверстия прядильной фильеры, помимо состава исходного прядильного раствора и устройства в сухой части. В частности, пористые волокна согласно настоящему изобретению имеют очень высокую степень модификации. Таким образом, в фильере, которая имеет форму, почти аналогичную форме поперечного сечения получаемого волокна, которая наблюдается для традиционной концепции конструкции фильеры; поскольку площадь поперечного сечения выпускного отверстия фильеры является большой, натяжение в сухой части увеличивается, и легко получается волокно, имеющее неоднородный диаметр или неоднородную степень модификации, что называется термином «резонанс при растяжении», и прядение оказывается затруднительным. То есть, как представлено на фиг.4 и 5, конфигурация выпускного отверстия прядильной фильеры предпочтительно имеет часть центральной окружности, щелевую часть и часть окружности вершины. Кроме того, оказывается необходимым соответствующий выбор диаметра центральной окружности D, ширины щелевой части W, длины щелевой части L и диаметра окружности вершины d.

[0056]

Щелевая часть имеет большое значение для определения степени модификации, и степень модификации может повышаться посредством увеличения соотношения L/W, получаемого в результате деления длины щелевой части L на W. Таким образом, нижний предел L/W составляет предпочтительно 1,9, предпочтительнее 2,8, еще предпочтительнее 5,5 и особенно предпочтительно 9,5. С другой стороны, когда соотношение L/W является чрезмерно большим, форма выступающей части волокна является узкой и неустойчивой, и легко происходит агглютинация выступающей части в пределах одиночной нити. Таким образом, верхний предел L/W составляет 50 и особенно предпочтительно 20.

[0057]

Диаметр окружности вершины d предпочтительно имеет величину, составляющую определенное значение или более, для образования формы модифицированного поперечного сечения, и ширина выступающей части может регулироваться посредством изменения d. То есть ширина выступающей части и показатель формы выступающей части ω/Di могут увеличиваться, когда увеличивается d. Однако чрезмерно большая ширина выступающей части и ω/Di вызывают увеличение части вершины, вызывая модификацию формы поперечного сечения (агглютинацию выступающей части в пределах одиночного волокна) вследствие недостаточного охлаждения в сухой части, увеличения толщины плотного слоя на поверхности в увеличенной части и уменьшения относительной доли поверхностных пор. Таким образом, верхний предел d составляет 1,0 мм, предпочтительнее 0,6 мм и особенно предпочтительно 0,3 мм.

[0058]

Когда значение W является чрезмерно малым, потеря давления в фильерной части увеличивается, влияние эффекта Баруса (Barus) становится значительным, или обработка самой фильеры оказывается затруднительной. Таким образом, нижний предел W составляет 0,005 мм, предпочтительнее 0,010 мм и еще предпочтительнее 0,030 мм. С другой стороны, когда значение W является чрезмерно большим, площадь поперечного сечения выпускной части увеличивается, натяжение в сухой части увеличивается, и легко получается волокно, имеющее неоднородный диаметр или неоднородную степень модификации, что называется термином «резонанс при растяжении», и прядение оказывается затруднительным. Верхний предел W составляет 1,00 мм, предпочтительнее 0,50 мм и еще предпочтительнее 0,25 мм.

[0059]

Центральная окружность 9 не должна обязательно присутствовать; однако она предпочтительно присутствует для регулирования формы поперечного сечения волокна, имеющего модифицированное поперечное сечение. То есть скорость потока в центральной части может увеличиваться во всей фильере посредством создания центральная окружность 9. Таким образом, ширина выступающей части и показатель формы выступающей части ω/Di может уменьшаться, когда D увеличивается.

Кроме того, когда скорость потока воздуха холодного воздуха в сухой части является чрезмерно высокой, модификация формы поперечного сечения, в частности, может происходить агглютинация в одиночной нити между выступающими частями в поперечном сечении одиночного волокна. С другой стороны, когда скорость потока воздуха является чрезмерно низкой, фиксация формы волокна становится затруднительной, и в результате этого возникает изменчивость диаметр нити и формы волокна. Таким образом, нижний предел скорости холодного воздуха составляет предпочтительно 0,5 м/с, предпочтительнее 0,8 м/с и еще предпочтительнее 1,5 м/с. верхний предел составляет предпочтительно 20,0 м/с, предпочтительнее 15,0 м/с и еще предпочтительнее 11,0 м/с.

[0060]

Применение пористых волокон согласно настоящему изобретению является весьма разнообразным, и пористые волокна могут использоваться в различных областях, таких как медицинское обслуживание, обработка воды и очистка. В частности, при применении в медицинском обслуживании пористые волокна соответствующим образом используются для удаления патогенных белков, бактерий и вирусов из крови и плазмы крови или текучей среды организма. Примеры патогенных белков включают цитокин, β2-микроглобулин (β2-MG), иммуноглобулин G (IgG), иммунные комплексы, липопротеины низкой плотности (LDL) и т. д. Помимо этого, для применения в обработке воды пористые волокна соответствующим образом используются в целях удаление гуминовых веществ, продуктов коррозии металлов и т. д.

[0061]

В качестве способа прядения в целях получения волокон согласно настоящему изобретению, может использоваться любой из способов прядения из расплава и раствора; однако прядение из раствора является предпочтительным, потому что в случае прядения из раствора пористое волокно, имеющее относительно однородную структуру, легко получается посредством быстрого удаления одного растворителя в состоянии, в котором основной компонент образует однородный раствор в растворителе. Таким образом, исходный прядильный раствор предпочтительно включает основной компонент, такой как смола, и сильный растворитель, в котором может растворяться основной компонент. Хотя третий компонент, такой как мелкие частицы, может добавляться в смесь как порообразующий материал или диспергирующий материал, существует вероятность того, что может ухудшаться эффективность промывания, или может потребоваться фиксация посредством последующего сшивания в зависимости от условий применения.

[0062]

Когда являются низкими адсорбционные характеристики по отношению к объему пористых волокон, пористые волокна не являются предпочтительными в качестве адсорбирующего материала и не проявляют хорошие адсорбционные характеристики, несмотря даже на то, что они упакованы в колонке или аналогичным образом. Чтобы обеспечить адсорбционные характеристики, число волокон, подлежащих упаковке, должно увеличиваться, и это приводит к увеличению объема колонки, вызывая повышение стоимости и ухудшение технологичности. В частности, когда текучая среда, которая должна быть обработана, представляет собой кровь, поскольку увеличивается количество крови, которая должна быть выведена из организма, существует вероятность того, что будет развиваться серьезный побочный эффект, такой как падение давления крови. Таким образом, когда материал, который должен быть адсорбирован, представляет собой β2-MG, адсорбционные характеристики по отношению к объему волокон составляет предпочтительно 0,005 мг/см3 или более, предпочтительнее 0,014 мг/см3 или более, еще предпочтительнее 0,020 мг/см3 или более и особенно предпочтительно 0,031 мг/см3 или более.

[0063]

Адсорбционные характеристики волокон могут легко измеряться посредством периодического способа с использованием в качестве адсорбируемого материала β2-MG, который представляет собой патогенный белок диализного амилоидоза в случае осложненного заболевания с долгосрочным диализом.

[0064]

Способ измерения адсорбционные характеристики осуществляется следующим образом. Сначала кровь крупного рогатого скота, к которой добавляется этилендиаминтетраацетат динатрия, модифицируется таким образом, что суммарное количество белка составляет 6,5±0,5 г/дл. Помимо этого используется плазма бычьей крови в течение 5 суток после забора крови. После этого β2-MG добавляется таким образом, что его концентрация составляет 1 мг/л, и получаемая в результате смесь перемешивается.

[0065]

Кроме того, пористые волокна разрезали, получая пучок, имеющий 8 см в длину, и этот пучок помещали, например, в центрифужную пробирку объемом 15 мл, изготовленную компанией Greiner Japan Co., таким образом, что объем волокон составлял 0,0905 см3, в эту пробирку добавляли 12 мл вышеупомянутой плазмы бычьей крови, и получаемую в результате смесь перемешивали при комнатной температуре (от 20°C до 25°C) в течение 1 часа, используя возвратно-поступательное устройство для встряхивания, например, устройство Wave-SI, изготовленное компанией Taitec Corporation, и устанавливая шкалу на 38 и угол на максимальный уровень (один цикл в течение 1,7 секунд). В целях измерения концентрации β2-MG до перемешивания C1 (мг/мл) и концентрации β2-MG после перемешивания C2 (мг/мл) образцы объемом 1 мл отбирали до и после перемешивания и хранили в морозильнике при -20°C или меньшей температуре. Концентрацию β2-MG измеряли посредством агглютинации латекса, и адсорбированное количество по отношению к объему волокон и адсорбированное количество по отношению к площади поверхности волокно вычисляли согласно следующим выражениям.

[0066]

Адсорбированное количество по отношению к объему волокон (мг/см3)=(C1 - C2) × 12/0,0905

Адсорбированное количество по отношению к площади поверхности волокон (мкг/см2)=(C1 - C2) × 12/(полная площадь поверхности волокон, см2) × 1000

Пористые волокна согласно настоящему изобретению могут использоваться в очистительной колонке посредством вставки в оболочку, имеющую впуск и выпуск для текучей среды, которая должна быть обработана.

[0067]

Примерные формы оболочки представляют собой имеющие углы трубчатые корпуса, такие как квадратный трубчатый корпус и шестиугольный трубчатый корпус, а также цилиндрический корпус, в котором оба конца представляют собой открытые концы, и среди них является предпочтительным цилиндрический корпус, в частности, трубчатый корпус, имеющий полностью круглое поперечное сечение. Причина этого заключается в том, что поскольку у оболочки отсутствуют углы, может подавляться застой крови в угловой часть. Кроме того, поскольку обе стороны представляют собой открытые концы, затрудняется переход в турбулентное состояние потока текучей среды, которая должна быть обработана, и, таким образом, может сокращаться до минимума потеря давления. Кроме того, оболочка предпочтительно представляет собой устройство, состоящее из пластмассы, металла или другого материала. Когда используется пластмасса, используется, например, термопластическая, смола имеющая превосходную механическую прочность и превосходную термическую устойчивость. Конкретные примеры такой термопластической смолы представляют собой смолы на основе поликарбоната, смолы на основе поливинилового спирта, смолы на основе целлюлозы, смолы на основе сложного полиэфира, смолы на основе полиарилата, смолы на основе полиимида, смолы на основе циклического полиолефина, смолы на основе полисульфона, смолы на основе простого полиэфирсульфона, смолы на основе полиолефина, смолы на основе полистирола и их смеси. Среди этих смол полипропилен, полистирол, поликарбонат и соответствующие производные являются предпочтительными с точки зрения пригодности к формованию и радиационного сопротивления. В частности, смолы, имеющие превосходную прозрачность, такие как полистирол и поликарбонат, являются благоприятными для обеспечения безопасности, потому что можно наблюдать их внутреннее состояние в процессе перфузии крови и т. д. Смолы, имеющие превосходное радиационное сопротивление являются предпочтительными в том случае, где осуществляется облучение в процессе стерилизации. Смола изготавливается посредством инжекционного формования с помощью экструзионной головки или посредством механической обработки материала. В частности, пластмасса является благоприятной для использования с точки зрения стоимости, пригодности для формования, плотности и приспособляемости к крови.

[0068]

Что касается способа герметизации конца очистительной колонки, существуют способ установки сетки и способ, согласно которому конец фиксируется с использованием рычага, где присутствует сквозное отверстие, проникающее через разделительную перегородку, и в результате этого внутреннее пространство под оболочкой находится в сообщении с окружающим пространством. Здесь сквозное отверстие представляет собой отверстие, которое проникает через часть разделительной перегородки в продольном направлении пористого волокна. То есть сквозное отверстие присутствует в части разделительной перегородке и проникает через часть разделительной перегородки, и означает пору, через которую внутреннее пространство под оболочкой находится в сообщении с окружающим пространством. Среди этих способов способ установки оказывается более предпочтительным, чем способ изготовления разделительной перегородки, потому что первый способ является проще, и повышается способность диспергирования жидкости в колонке. Кроме того, сетка, имеющая более высокую потерю давления, или пластина, которая блокирует поток и называется термином «отражательная пластина», может быть предусмотрена для части сетки для цели дополнительного повышения способности диспергирования текучей среды, которая должна быть обработана, в колонке.

[0069]

Когда длина оболочки очистительной колонки является чрезмерно большой, считается, что это препятствует помещению пористых волокон в колонку, или становится затруднительным работа с ее фактическим использованием в качестве очистительной колонки. Кроме того, когда длина оболочки является чрезмерно короткой, это становится неблагоприятным, например, в случае образовании часть разделительной перегородки, или становится низкой пригодность волокон для помещения в колонку. Таким образом, длина оболочки очистительной колонки составляет 1 см или более и 500 см или менее и еще предпочтительнее 3 см или более и 50 см или менее. Согласно настоящему изобретению, длина оболочки представляет собой длину в направлении оси трубчатой оболочки перед установкой разделительных перегородок или присоединением крышек.

[0070]

Что касается формы волокон, которые помещаются в колонку, является предпочтительной прямолинейная форма, и оказывается предпочтительным введение волокон, имеющих прямолинейную форму, параллельно по отношению к продольному направлению корпуса колонки. Поскольку пористые волокна, имеющие прямолинейную форму, легко обеспечивают проточный канал для текучей среды, которая должна быть обработана, легко осуществлять однородное распределение текучей среды, которая должна быть обработана, в колонке. Кроме того, такие волокна могут подавлять сопротивление проточного канала, и оказывается преимущественным увеличение потери давления вследствие адгезии растворенного вещества в текучей среде, которая должна быть обработана. Таким образом, даже в том случае, когда высоковязкая кровь представляет собой текучую среду, которая должна быть обработана, риск коагуляции в оболочке может сохраняться на низком уровне. Пористые волокна могут также перерабатываться в трикотажное, тканое или нетканое полотно или разрезаться на гранулы мельче 5 мм. Однако поскольку высокое натяжение или напряжение прилагается к волокну в процессе переработки или резания, существует ограничение, заключающееся в том, что относительное содержание пор в волокне не может увеличиваться. Кроме того, число технологических стадий увеличивается посредством обработки волокон, и стоимость также увеличивается. Кроме того, когда текучая среда, которая должна быть обработана, включает многочисленные растворенные вещества, и вязкость является высокий, это не является столь предпочтительным, потому что обработка легко приводит к повышению давления в колонке.

Число волокон, которые имеют прямолинейную форму и должны быть вставлены в колонку, предпочтительно составляет приблизительно от 1000 до 500000.

[0071]

Согласно настоящему изобретению, задача заключается в том, чтобы предложить пористые волокна, причем материал, который должен быть адсорбирован, поступает внутрь этих волокон и адсорбируется. Таким образом, оказывается предпочтительным, что волокна имеют такую форму и структуру, что материал, который должен быть адсорбирован, легко перемещается внутрь волокон. Кроме того, согласно настоящему изобретению, обнаружено, что материал, который должен быть адсорбирован, легко перемещается внутрь пористого волокна, когда потеря давления является большой. Однако чрезмерно большая потеря давления воздействует на растворенное вещество, не представляющее собой материал, который должен быть адсорбирован. С этой точки зрения, присутствует подходящий интервал для потери давления в колонке, и оказывается предпочтительным, что потеря давления во время пропускания плазмы бычьей крови через колонку при скорости потока 200 мл/мин, составляет 0,5 кПа или более и 30 кПа или менее. Нижний предел потери давления составляет предпочтительнее 0,7 кПа и еще предпочтительнее 1 кПа. Верхний предел потери давления составляет предпочтительнее 21 кПа и еще предпочтительнее 9 кПа. Потеря давления может регулироваться посредством коэффициента упаковки волокон в колонке, внутреннего диаметра оболочки, диаметра волокна и числа волокон. Согласно настоящему изобретению, верхний предел коэффициента упаковки волокон в оболочке составляет предпочтительно 70%, предпочтительнее 65% и особенно предпочтительно 62%. Нижний предел коэффициента упаковки составляет предпочтительно 30%, предпочтительнее 45% и особенно предпочтительно 52%. Чрезмерно высокий коэффициент упаковки вызывает неудовлетворительное введение волокон в корпус, а чрезмерно низкий коэффициент упаковки приводит к отклонению волокон в случае создания неоднородного потока в колонке.

[0072]

Коэффициент упаковки представляет собой соотношение между объемом оболочки (Vc) который вычисляется из площади поперечного сечения и длины оболочки, и объемом волокон (Vf), вычисленным из площади поперечного сечения волокна, длины оболочки и числа волокон, и определяется следующим образом.

Vc=Площадь поперечного сечения корпуса оболочки × соответствующая длина

Vf=Площадь поперечного сечения волокна × число волокон × соответствующая длина

Vf/Vc × 100 (%)

Когда оболочка имеет сужающуюся часть, площадь поперечного сечения корпуса оболочки представляет собой площадь поперечного сечения в средней секции оболочки.

[0073]

Упоминаемое в настоящем документе значение Vc не включают объем элемента, не содержащего волокна, который служит в качестве приспособления для выпуска/впуска текучей среды, которая должна быть обработана, такого как элементы, называемые терминами «головная часть» или «головная крышка». Кроме того, Vf также включает объем прокладочных волокон или аналогичных предметов в том случае, где прокладочные волокна, которые предотвращают тесный контакт между волокнами в корпусе или используются аналогичным образом. Соответствующая длина волокна означает длину, полученную в результате вычитания длины разделительных перегородок из длины оболочки, и верхний предел соответствующей длины волокна составляет предпочтительно 5000 мм, предпочтительнее 500 мм и особенно предпочтительно 210 мм с точки зрения того, что потеря давления увеличивается, когда волокна сгибаются или вставляются в колонку. Кроме того, когда соответствующая длина является чрезмерно короткой, это не является предпочтительным, потому что увеличивается количество волокон, которые теряются в процессе резания избыточных волокон, выступающих из, колонки, в целях выравнивания волокон по длине, и в результате этого уменьшается производительность. Кроме того, существует недостаток, заключающийся в том, что становится затруднительной обработка пучка волокон. Таким образом, нижний предел соответствующей длины волокна составляет предпочтительно 5 мм, предпочтительнее 20 мм и особенно предпочтительно 30 мм. При измерении соответствующей длины волокна длина волокна измеряется в состоянии прямолинейной формы, в котором оба конца волокна растянуты в случае гофрированного волокна. В частности, одна сторона волокна, вытянутого из колонки, фиксируется с помощью клейкой ленты или аналогичным образом и подвешивается в вертикальном положении, а к другой стороне прикрепляется груз, составляющий приблизительно 8 г на единицу площади поперечного сечения (1 мм2) волокна, и вся длина быстро измеряется, когда волокно становится прямолинейным. Это измерение осуществляется для 30 волокон, произвольным образом выбранных в колонке или аналогичном устройстве, среднее значение для 30 волокон вычисляется в миллиметрах, и это значение округляется до первого десятичного знака.

[0074]

Кроме того, когда волокна используются в форме пучка волокон, оказывается предпочтительным включение в пучок многочисленных пористых волокна согласно настоящему изобретению с точки зрения увеличения удельной площади поверхности по отношению к объему волокна, и оказывается возможным объединение с волокнами, имеющими поперечное сечение другой формы, такие как волокно, имеющее круглое поперечное сечение или эллиптическое волокно, в котором число выступающих частей равняется двум. Относительная доля пористых волокон согласно настоящему изобретению в пучке волокон составляет 18% об. или более, предпочтительнее 33% об. или более, еще предпочтительнее 67% об. или более и особенно предпочтительно 90% об. или более. Пучок волокон, полученный таким способом, может соответствующим образом использоваться в качестве адсорбирующего материала, имеющего высокие адсорбционные характеристики.

[0075]

Применения такого пучка волокон и очистительной колонки, в которой содержится пучок волокон, являются весьма разнообразными, и они могут использоваться для таких применений, как обработка воды, очистка и медицинское обслуживание. Среди этих применений, в случае применения в медицинском обслуживании, способ обработки включает способ непосредственной перфузии цельной крови, а также способ, согласно которому плазма крови или сыворотка крови отделяется от крови, а затем плазма крови или сыворотка крови пропускается через колонку, и очистительная колонка согласно настоящему изобретению может использоваться для обоих способов.

[0076]