Система охлаждения двигателя с головкой цилиндров, интегрированной с выхлопной системой (варианты) - RU129154U1

Код документа: RU129154U1

Чертежи

Описание

Область техники, к которой относится полезная модель

Настоящая полезная модель относится к головкам цилиндров двигателей внутреннего сгорания, интегрированным с выпускным коллектором.

Уровень техники

Выпускные коллекторы для двигателей внутреннего сгорания могут подвергаться высоким термическим нагрузкам. Выхлопные коллекторы, встроенные в головки цилиндров (головки цилиндров, интегрированные с выпускным коллектором, далее будут для краткости обозначаться как «головки цилиндров IEM») могут испытывать особенно высокие термические нагрузки вследствие особенностей теплопередачи встроенной конструкции. Например, головки цилиндров IEM могут отводить выхлопные газы в коллектор и единственное выпускное отверстие, которое испытывает высокую термическую нагрузку во время работы транспортного средства.

Термическую нагрузку на интегрированный выпускной коллектор и соседние компоненты можно снизить посредством встраивания в головку цилиндров рубашки охлаждения. Рубашки охлаждения с охлаждающим контуром внутри могут снизить термические напряжения на головке цилиндров, вызванные теплом, выделяющимся при работе двигателя. Например, информация о головке цилиндров, интегрированной с выпускным коллектором, раскрыта в патенте US 7367294, который может быть выбран в качестве ближайшего аналога. В данной конструкции верхняя и нижняя охлаждающие рубашки охватывают большую часть головки цилиндров с тем, чтобы отводить тепло от головки цилиндров за счет теплообмена с циркулирующим жидким хладагентом.

Однако авторы настоящей полезной модели выявили недостатки вышеописанного подхода. Например, в некоторых режимах пар может накапливаться на участках каналов охлаждения, например, участках камеры охлаждения, расположенных вертикально в верхней части каналов в интегрированном выпускном коллекторе и в непосредственной близости от выпускного отверстия. Накопление пара и/или других газов приводит к тому, что жидкий хладагент теряет контакт, по крайней мере, с верхней стенкой рубашки охлаждения. При таких условиях температура головки цилиндров может повышаться на участке головки цилиндров, находящемся рядом со скопившимся паром, в частности, на участке, непосредственно прилегающем к выпускному коллектору и выпускному отверстию. В результате этого головка цилиндров и/или другие компоненты цилиндра могут подвергаться термической деструкции. Кроме того, выхлопные газы могут быть недостаточно охлаждены, и расположенные ниже по потоку двигатель или компоненты транспортного средства, такие как турбокомпрессор и/или система нейтрализации выхлопных газов, также могут подвергаться термической деструкции. Раскрытие полезной модели

В связи с этим, в настоящем документе описаны различные примерные системы и подходы, в которых решаются вышеуказанные проблемы. Техническим результатом полезной модели является обеспечение лучшей защиты двигателя от перегрева.

В одном примере система охлаждения двигателя содержит головку цилиндров, включающую в себя встроенный выпускной коллектор, который направляет выхлопные газы в выпускное отверстие; канал охлаждения, окружающий выпускной коллектор и имеющий верхнюю стенку, расположенную вертикально над выпускным отверстием; и отверстие для вывода газов, расположенное вдоль верхней стороны рубашки охлаждения, при этом отверстие для вывода газов соединено потоком с каналом охлаждения на входе отверстия для вывода газов. Канал охлаждения может включать в себя верхнюю рубашку охлаждения и нижнюю рубашку охлаждения, в этом случае отверстие для вывода газов соединено по потоку с верхней рубашкой охлаждения. Отверстие для вывода газов может проходить, по крайней мере частично, вертикально в сторону от верхней рубашки охлаждения, например, под вертикальным углом, для выпуска газа из рубашки охлаждения. Угол наклона отверстия для вывода газов может составлять 60 градусов.

Отверстие для вывода газов может быть дополнительно связано с расширительным бачком (резервуаром для хладагента) на выходе отверстия для вывода газов. Расширительный бачок может обеспечить сброс давления посредством клапана сброса давления и возврата жидкого хладагента в канал охлаждения радиатора.

Кроме того, в рубашке охлаждения может быть установлен температурный датчик, расположенный в верхней стенке канала охлаждения вблизи места соединения нескольких отверстий для выхлопных газов в выпускном коллекторе для передачи сигнала о температуре на контроллер транспортного средства. Температурный датчик может быть окружен каналом охлаждения и расположен вертикально над местом соединения выпускного коллектора. Если сигнал о температуре превышает установленное пороговое значение, может быть предусмотрено направление на контроллер сообщения о перегреве, и/или система управления двигателя может выполнить меры по корректировке. При этом контроллер может направлять предупреждающий сигнал водителю, когда температура превышает пороговое значение.

В другом варианте представлена система двигателя, содержащая головку цилиндров, включающую в себя встроенный выпускной коллектор, который направляет выхлопные газы из нескольких впускных каналов в выпускной коллектор и единственное выпускное отверстие для выхлопных газов; верхнюю рубашку охлаждения и нижнюю рубашку охлаждения, окружающие выпускной коллектор; и температурный датчик, расположенный над коллектором и окруженный каналами верхней рубашки охлаждения. При этом верхняя рубашка охлаждения имеет купол над коллектором, а система дополнительно содержит отверстие для вывода газов, расположенное в верхней части купола. Отверстие для вывода газов может быть соединено по потоку с расширительным бачком и верхним охлаждающим контуром, где верхний охлаждающий контур включен в верхнюю рубашку охлаждения. Отверстие для вывода газов ведет от самого верхнего участка верхнего охлаждающего контура относительно вертикальной оси, когда система установлена в пассажирском транспортном средстве. Отверстие для вывода газов может быть расположено впереди вдоль продольной оси головки цилиндров относительно центральной поперечной оси выпускного коллектора, например под вертикальным углом в верхней стенке верхней рубашки охлаждения. В данном варианте отверстие для вывода газов может быть выполнено в головке цилиндров на первом расстоянии от фланца единственного выпускного отверстия для выхлопных газов вдоль поперечной оси головки цилиндров, когда система установлена в пассажирском транспортном средстве, а температурный датчик установлен на втором расстоянии от фланца единственного выпускного отверстия для выхлопных газов вдоль поперечной оси головки цилиндров, когда система установлена в пассажирском транспортном средстве, при этом второе расстояние меньше первого.

Температурный датчик может установлен в направлении к задней стороне вдоль продольной оси головки цилиндров относительно отверстия для вывода газов и к центральной поперечной оси выпускного коллектора, когда система установлена в пассажирском транспортном средстве. Температурный датчик может быть установлен в вертикальной стенке между каналами верхней рубашки охлаждения.

В другом варианте представлена система двигателя, содержащая головку цилиндров, включающую в себя встроенный выпускной коллектор, который направляет выхлопные газы из нескольких впускных каналов в выпускной коллектор и единственное выпускное отверстие для выхлопных газов; верхнюю рубашку охлаждения, содержащую верхний охлаждающий контур, и нижнюю рубашку охлаждения, содержащую нижний охлаждающий контур, причем верхняя рубашка охлаждения и нижняя рубашка охлаждения окружают выпускной коллектор, верхняя рубашка охлаждения имеет купол на своем самом верхнем участке, когда система установлена в пассажирском транспортном средстве; отверстие для вывода газов, расположенное в верхней части указанного купола и выполненное под вертикальным углом в верхней стенке верхней рубашки охлаждения, причем отверстие для вывода газов соединено по потоку с расширительным бачком и верхним охлаждающим контуром, где отверстие для вывода газов расположено по направлению вперед вдоль продольной оси головки цилиндров относительно центральной поперечной оси выпускного коллектора, причем отверстие для вывода газов выполнено в головке цилиндров на первом расстоянии от фланца единственного выпускного отверстия для выхлопных газов вдоль поперечной оси головки цилиндров; и температурный датчик, размещенный над коллектором и расположенный вертикально в вертикальной стенке, причем вертикальная стенка окружена каналами верхней рубашки охлаждения, где температурный датчик установлен по направлению к задней стороне вдоль продольной оси головки цилиндров относительно отверстия для вывода газов и центральной поперечной оси выпускного коллектора, причем температурный датчик установлен на втором расстоянии от фланца единого выпускного отверстия для выхлопных газов вдоль поперечной оси головки цилиндров, при этом второе расстояние меньше первого.

Технический результат достигается следующим образом. Например, пар, накопившийся в верхней части камеры охлаждения, может быть выведен из камеры охлаждения в расширительный бачок. В результате этого жидкий хладагент может сохранить контакт со стенкой рубашки охлаждения и продолжать теплообмен для снижения термического напряжения на головке цилиндров за счет образования конвекционного контура охлаждения. Таким образом, отверстие для вывода газов вдоль верхней стороны охлаждающей рубашки может снижать вероятность тепловой деструкции головки цилиндров и охлаждать выхлопной газ с тем, чтобы снизить вероятность тепловой деструкции расположенных ниже компонентов, таких как турбокомпрессор, система нейтрализации выхлопных газов и т.д. Кроме того, температурный датчик может обеспечить улучшенное информирование о температурных условиях перегрева в выхлопной системе. Таким образом, с помощью представленной системы можно улучшить эффективность и срок службы двигателя, турбокомпрессора и системы нейтрализации выхлопных газов.

Краткое описание чертежей

На Фиг.1 показано схематическое изображение двигателя внутреннего сгорания.

На Фиг.2 показано схематическое изображение головки цилиндров IEM и связанной с ней системой охлаждения, которая может входить в состав двигателя внутреннего сгорания, показанного на Фиг.1.

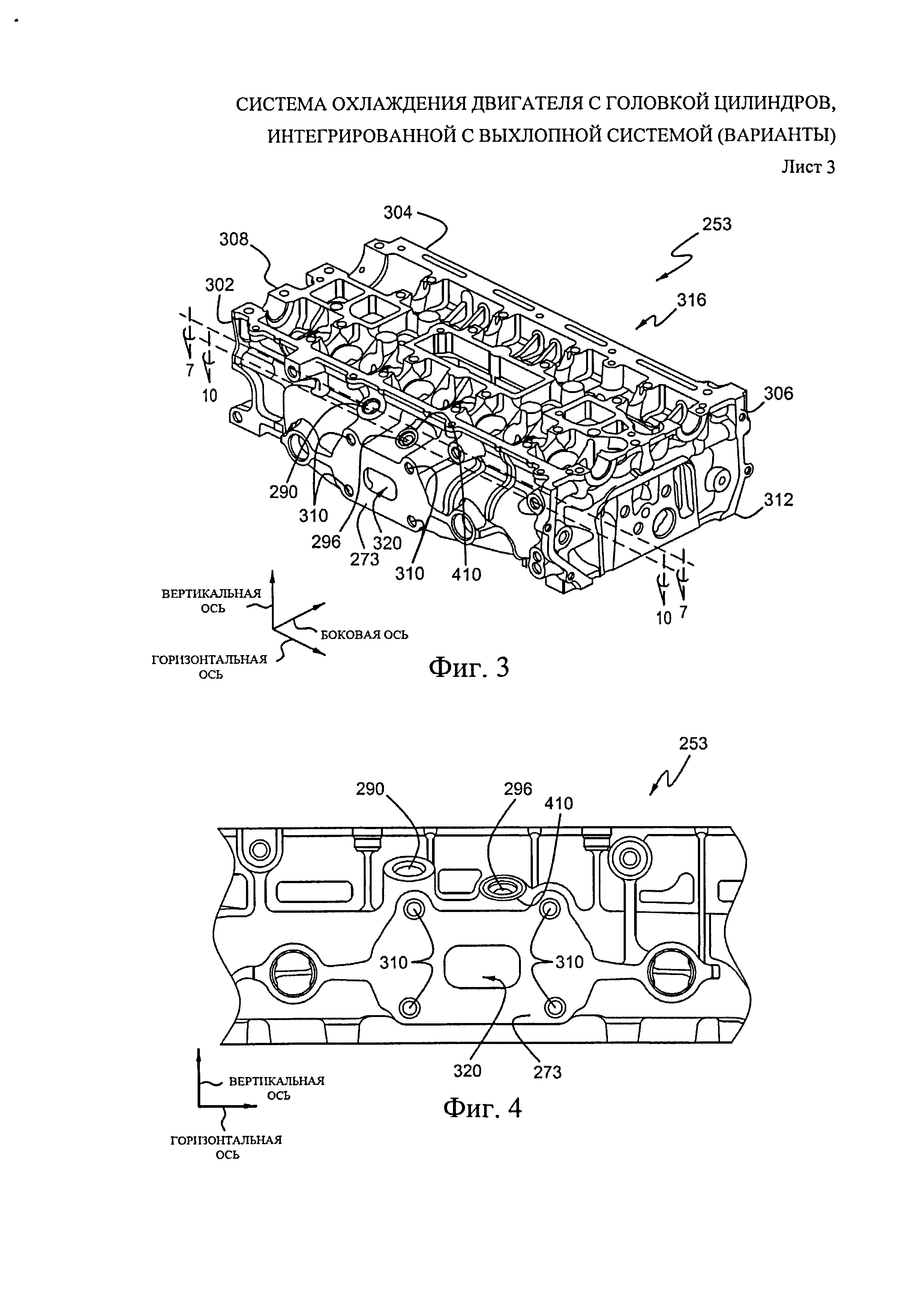

На Фиг.3 показан вид в перспективе примера встроенной головки топливного цилиндра, включая отверстие для вывода газов.

На Фиг.4 показана более детальный вид сбоку отверстия для вывода газов, выпускного отверстия и температурного датчика головки цилиндров, показанной на Фиг.3.

На Фиг.5 показана верхняя горизонтальная проекция отверстия для вывода газов, выпускного отверстия и температурного датчика, показанных на Фиг.4.

На Фиг.6 показано боковое поперечное сечение отверстия для вывода газов и выпускного отверстия, показанных на Фиг.4, с изображением охлаждающего контура, связанного потоком с отверстием для вывода газов.

На Фиг.7 показано продольное сечение головки цилиндров, показанной на Фиг.3, с плоскостью сечения, проходящей через середину отверстия для вывода газов.

На Фиг.8 показана фронтальная проекция охлаждающего контура встроенной головки топливного цилиндра, показанной на Фиг.3.

На Фиг.9 представлен вид сверху охлаждающего контура, показанного на Фиг.8.

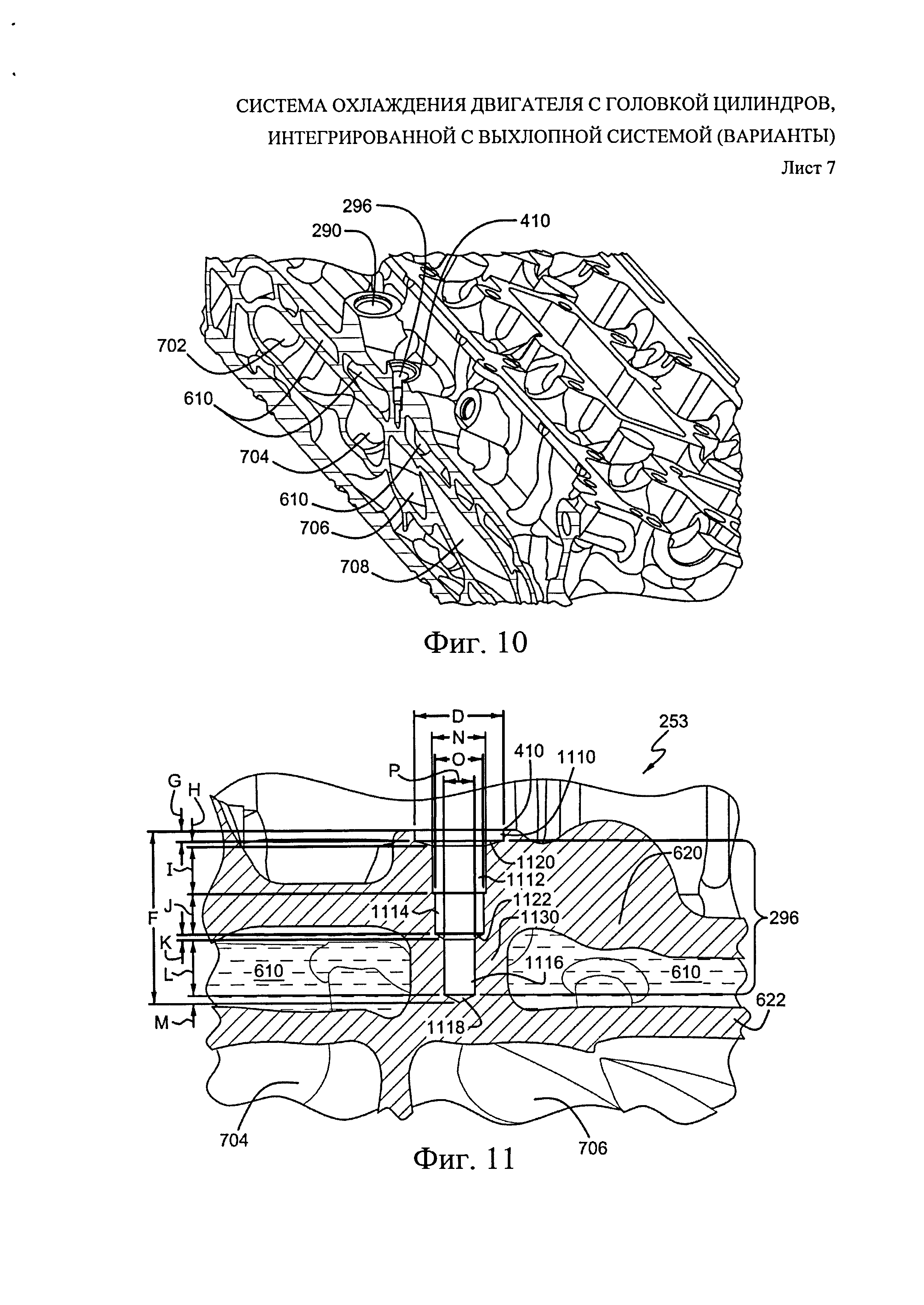

На Фиг.10 показано продольное сечение встроенной головки топливного цилиндра, показанной на Фиг.3, с плоскостью сечения, проходящей через середину температурного датчика.

На Фиг.11 показан укрупненный вид температурного датчика и окружающих его компонентов.

Чертежи на Фиг.3-10 приведены приблизительно в масштабе. Осуществление полезной модели

Представлена головка цилиндров двигателя, интегрированная с выпускным коллектором (головка цилиндров IEM). Встроенный выпускной коллектор направляет выхлопные газы из нескольких впускных отверстий в общий выпускной коллектор и выпускное отверстие для выхлопных газов. Головка цилиндров IEM содержит охлаждающий контур, образованный из нескольких каналов охлаждения, сообщающихся со впуском охлаждающей жидкости и выпуском охлаждающей жидкости. Каналы охлаждения могут включать в себя рубашку охлаждения, окружающую (по крайней мере частично) выпускной коллектор и, в частности, выпускное отверстие. Система охлаждения головки цилиндров IEM может быть выполнена таким образом, чтобы хладагент протекал через каналы в головке цилиндров под давлением, создаваемым насосом для подачи хладагента. Таким образом, при помощи рубашки охлаждения может осуществляться охлаждение головки цилиндров IEM посредством теплообмена. Выпускной коллектор и выпускное отверстие обычно могут подвергаться воздействию повышенных температур вследствие особенностей потока внутри встроенного выпускного коллектора. Кроме того, за счет теплообмена между стенкой рубашки охлаждения и выхлопными газами двигателя может охлаждаться выхлоп двигателя и обеспечиваться термическая защита расположенных ниже по потоку компонентов, таких как турбокомпрессор и/или система нейтрализации выхлопных газов и т.д. В случае повреждения насоса подачи хладагента или потери по меньшей мере части жидкого хладагента, температура головки цилиндров IEM может повыситься, и в верхней части охлаждающего контура может аккумулироваться пар. В месте скопления пара может быть потерян контакт жидкого хладагента со стенкой рубашки охлаждения, и теплообмен может снизиться. Таким образом, могут появиться участки с локальным повышением температуры, провоцируя термическую деструкцию головки цилиндров с IEM. Кроме того, может повыситься температура выхлопного газа, таким образом, возникает деструкция расположенных ниже по потоку компонентов выхлопной системы.

Для того, чтобы хотя бы частично решить вышеуказанные проблемы, в верхней стенке головки цилиндров IEM может быть предусмотрено отверстие для вывода газов, например, в куполе в самом верхнем месте охлаждающих каналов в головке цилиндров IEM. Отверстие для вывода газов может быть соединено по потоку с охлаждающим контуром через верхнюю стенку головки цилиндров IEM и рубашки охлаждения. Отверстие для вывода газов может обеспечить выпуск накопившегося пара из камеры охлаждения и создать конвекционный поток, и, таким образом, жидкий хладагент может поддерживать контакт с верхней стенкой рубашки охлаждения. Таким образом, можно снизить термическое напряжение на головке цилиндров IEM, отверстии для вывода газов, а также уменьшить перегрев расположенных далее компонентов.

Кроме того, в месте соединения вблизи выпускного коллектора и выпускного отверстия головка цилиндров IEM может содержать температурный датчик, соединенный с контроллером транспортного средства. Контроллер может обнаруживать условия, когда измеренная температура превышает пороговое значение, с тем, чтобы направить эти показания оператору и/или отрегулировать условия работы двигателя для снижения температуры выхлопных газов, выделяющихся при сгорании. Таким образом, вышеописанные параметры могут снизить вероятность термической деструкции головки цилиндров IEM, выпускного коллектора, выпускного отверстия, блока цилиндров и/или расположенных ниже по потоку компонентов, продлевая срок службы компонентов двигателя.

Пример головки цилиндров IEM, описанный далее, включает в себя отверстие, например, отверстие для вывода газов, в верхней рубашке охлаждения и может дополнительно содержать в верхней рубашке охлаждения температурный датчик. Фиг.1 и 2 представляют собой схематические изображения примера двигателя внутреннего сгорания и примера головки цилиндров IEM, соответственно. Как показано на Фиг.3, головка цилиндров IEM имеет выпускное отверстие, соединенное выпускным коллектором (показан на Фиг.6) с несколькими каналами для выхлопных газов (не показаны). На Фиг.4 приведен укрупненный вид выхлопного отверстия, изображенного на Фиг.3. Как показано на Фиг.4, отверстие для вывода газов и температурный датчик расположены на участке верхней рубашки охлаждения, который расположен вертикально над выпускным отверстием. Пространственная ориентация отверстия для вывода газов и температурного датчика друг относительно друга показана на виде сверху сбоку на Фиг.5. Фиг.6 представляет собой поперечное сечение головки цилиндров IEM, выполненное вдоль оси 6-6′ на Фиг.3, показывающее ориентацию отверстия для вывода газов в верхней стенке головки цилиндров IEM и соединение отверстия для вывода газов с верхним охлаждающим контуром. Охлаждающий контур показан более подробно на Фиг.7 и 8. Кроме того, на Фиг.7 показан горячий участок охлаждающего контура выше выхлопного отверстия. На Фиг.9 и 10 показаны расположение, ориентация и строение примера температурного датчика.

На Фиг.1 схематически показан двигатель внутреннего сгорания 10, содержащий несколько цилиндров, только один из которых показан на Фиг.1, управляемый при помощи электронного контроллера 12 двигателя. Двигатель 10 включает в себя камеру сгорания 30 и стенки 32 цилиндра с поршнем 36, размещенным в них и соединенным с коленчатым валом 40. Камера сгорания 30 показана сообщающейся с впускным коллектором 44 и выпускным коллектором 48 через соответствующие впускной клапан 52 и выпускной клапан 54. Каждый впускной и выпускной клапан может приводиться в действие впускным кулачком 51 и выпускным кулачком 53. В другом случае один или больше впускных и выпускных клапанов могут приводиться в действие электромеханической обмоткой клапана и якорем в сборе. Положение впускного кулачка 51 может определяться датчиком 55 впускного кулачка. Положение выпускного кулачка 53 может определяться датчиком 57 выпускного кулачка.

Впускной коллектор 44 также показан посередине между впускным клапаном 52 и воздухозаборной zip-трубой 42. Топливо доставляется к топливному инжектору 66 топливной системой (не показана), включающей в себя топливный бак, топливный насос и направляющую-распределитель для топлива (не показаны). Двигатель 10, показанный на Фиг.1, сконструирован так, что топливо впрыскивается прямо в цилиндр двигателя, что известно специалистам в данной области техники как «прямой впрыск». Топливный инжектор 66 питается рабочим током от привода 68, который реагирует на контроллер 12. Кроме того, впускной коллектор 44 показан сообщающимся с необязательным электронным дросселем 62 с дроссельной заслонкой 64. В одном примере может использоваться система прямого впрыска низким давлением, где давление топлива может быть увеличено примерно до 20-30 бар. В другом случае может использоваться двухступенчатая топливная система высокого давления, чтобы создавать более высокие топливные давления.

Система 88 зажигания без распределителя обеспечивает искру зажигания для камеры 30 сгорания посредством свечи 92 зажигания в ответ на сигнал от контроллера 12. Датчик 126 общего содержания кислорода в выхлопных газах (Universal Exhaust Gas Oxygen, UEGO) показан соединенным с выпускным коллектором 48 выше каталитического преобразователя 70. В другом случае датчик 126 UEGO может быть заменен на двухступенчатый датчик кислорода в выхлопных газах.

В одном примере преобразователь 70 может включать в себя большое количество каталитических блоков. В другом примере может использоваться большое количество устройств снижения токсичности отработавших газов, каждое с несколькими блоками. В одном примере преобразователь 70 может быть трехкомпонентным нейтрализатором.

Контроллер 12 показан на Фиг.1 как обычный микрокомпьютер, содержащий: микропроцессор 102, порты 104 ввода-вывода, ПЗУ 106, ОЗУ 108, энергонезависимую память 110 и обычную шину данных. Контроллер 12 показан принимающим различные сигналы от датчиков, подключенных к двигателю 10, в дополнение к ранее описанным сигналам, включая: температуру хладагента двигателя (ТХД) от температурного датчика 112, подключенного к охлаждающему патрубку 114; датчик 134 положения, подключенный к педали 130 газа для определения силы, прилагаемой ногой 132; измерение давления коллектора двигателя (ДКД) от датчика 122 давления, подключенного к впускному коллектору 44; датчик положения двигателя на основании датчика 118 на эффекте Холла, определяющий положение коленчатого вала 40; измерение массы воздуха, входящей в двигатель, от датчика 120; и измерение положения дросселя от датчика 58. Также может определяться барометрическое давление (датчик не показан) для обработки контроллером 12. В предпочтительном варианте, датчик 118 на эффекте Холла вырабатывает предварительно определенное количество равноотстоящих импульсов за каждый поворот коленчатого вала, из чего можно определить число оборотов двигателя (RPM).

В некоторых вариантах двигатель может быть соединен с системой электродвигателя и аккумулятора в гибридном транспортном средстве. Гибридное транспортное средство может иметь параллельную конфигурацию двигателя, рядную конфигурацию или варианты или комбинации таких конфигураций.

На Фиг.2 показано схематическое изображение системы 200 охлаждения головки цилиндров двигателя. Следует понимать, что система охлаждения может содержаться в двигателе 10, показанном на Фиг.1. Система охлаждения может быть выполнена для отвода тепла от двигателя. Как более подробно описано далее, контроллер 12 может быть настроен регулировать количество тепла, удаляемого из двигателя при помощи контура 250 охлаждения. Таким образом, температура двигателя может регулироваться, позволяя увеличить эффективность сгорания, равно как и уменьшить термическое напряжение на двигатель.

Система 200 охлаждения включает контур 250 охлаждения, который проходит через каналы 251 для хладагента в блока 252 цилиндров. В качестве рабочей жидкости в контуре охлаждения могут быть использованы вода или другой подходящий хладагент. Блок цилиндров может включать в себя часть одной или большего числа камер сгорания. Следует понимать, что контур охлаждения может проходить рядом с частями камер сгорания. Таким образом, избыточное тепло, образующееся во время работы двигателя, может передаваться на контур охлаждения. Головка цилиндров с IEM 253 может быть соединена с блоком цилиндров, образуя узел цилиндров. В собранном виде узел цилиндров может включать в себя несколько камер сгорания. Камера сгорания 30, показанная на Фиг.1, может быть включена в несколько камер сгорания.

Система охлаждения головки цилиндров может также включать в себя верхнюю охлаждающую рубашку 254 и нижнюю охлаждающую рубашку 256. Следует понимать, что верхняя и нижняя охлаждающие рубашки интегрированы в головку цилиндров. Верхняя охлаждающая рубашка включает в себя совокупность каналов 258 охлаждения, составляющие верхний контур охлаждения. Аналогично, нижняя охлаждающая рубашка включает в себя совокупность каналов 260 охлаждения, составляющих нижний контур охлаждения. Как показано, верхняя рубашка охлаждения включает в себя входной патрубок 262 хладагента, а нижняя рубашка охлаждения включает в себя входной патрубок 264 хладагента. Тем не менее, следует понимать, что в других вариантах верхняя и/или нижняя рубашка охлаждения может содержать несколько впускных патрубков. Например, верхняя рубашка охлаждения может включать один входной патрубок, а нижняя рубашка охлаждения может включать несколько входных патрубков. Следует понимать, что в некоторых вариантах входные патрубки верхней и нижней рубашек охлаждения могут быть соединены с общими каналами охлаждения в блоке цилиндров. Таким образом, в верхнюю и нижнюю рубашки охлаждения хладагент поступает через их соответствующие входные патрубки из одного источника, включенного в блок цилиндров двигателя. Тем не менее, в других вариантах входные патрубки верхней и нижней рубашек охлаждения могут быть соединены с раздельными каналами охлаждения в блоке цилиндров.

Первый набор переходных каналов 266 охлаждения может соединять по потоку верхнюю рубашку 254 охлаждения с нижней рубашкой 256 охлаждения. Аналогичным образом, второй набор переходных каналов 268 охлаждения может соединять по потоку верхнюю рубашку охлаждения с нижней рубашкой охлаждения.

Каждый переходный канал охлаждения, включенный в первый набор переходных каналов охлаждения, может содержать дроссель 270 (выполняющий функции ограничителя). Аналогичным образом, каждый переходный канал охлаждения, включенный во второй комплект переходных каналов охлаждения, может включать в себя дроссель 271. Различные характеристики (например, размер, форма, и т.д.) дросселей могут быть настроены во время изготовления головки 253 цилиндров. Таким образом, дроссели, содержащиеся в первом наборе переходных каналов охлаждения, могут отличаться по размеру, форме, и т.д. от дросселей 271, содержащихся во втором наборе переходных каналов охлаждения. Таким образом, головка цилиндра может настраиваться для различных двигателей, тем самым увеличивая применимость головки цилиндров. Хотя и в первом и во втором наборе переходных каналов охлаждения изображены два переходных охладительных канала, количество переходных каналов охлаждения, включаемых в первый и во второй набор переходных каналов охлаждения, в других вариантах выполнения может изменяться.

Переходные каналы охлаждения позволяют хладагенту перемещаться между рубашками охлаждения в различных точках между входами и выходами как верхней, так и нижней рубашек охлаждения. Таким образом, хладагент может перемещаться по сложной структуре потока, где хладагент двигается между верхней и нижней рубашками, в середине рубашки и в других различных местах в рубашке. Смешанная структура потока уменьшает непостоянство температуры в головке цилиндра во время работы двигателя, а также увеличивает количество тепловой энергии, которая может быть удалена из головки цилиндра, таким образом повышая эффективность двигателя. Выпускной коллектор 48 расположен между верхней и нижней рубашками 254 и 256 охлаждения, соответственно. В силу этого стенки выпускного коллектора могут охлаждаться при переносе нагретого выхлопа двигателя, в дальнейшем по крайней мере частично охлаждая выхлоп двигателя.

В контур охлаждения также может быть включен насос 284 для хладагента. На выходе 276 верхней охлаждающей рубашки может быть размещен термостат 286. Термостат 288 также может быть размещен на входе блока цилиндров. В других вариантах осуществления дополнительные термостаты могут быть размещены в контуре охлаждения в других местах, таких как вход или выход радиатора, вход или выход нижней рубашки охлаждения, вход или выход верхней рубашки охлаждения, и т.д. Термостаты могут использоваться для регулирования количества жидкости, протекающей через контур охлаждения, основываясь на температуре. В некоторых примерах термостаты могут контролироваться контроллером 12. Но в других примерах управление термостатами может быть пассивным.

Следует понимать, что контроллер 12 может регулировать количество высоты напора, обеспечиваемого насосом 284 для корректировки скорости потока хладагента через контур и, таким образом, - количество тепла, удаляемое из двигателя. Более того, в некоторых примерах контроллер 12 может быть выполнен с возможностью динамически корректировать количество потока хладагента через верхнюю рубашку охлаждения посредством термостата 286. Соответственно, скорость потока хладагента через верхнюю охлаждающую рубашку может уменьшаться, когда температура двигателя находится ниже порогового значения. Таким образом, длительность прогрева двигателя во время холодного запуска может быть сокращена, тем самым увеличивая эффективность сгорания и уменьшая выбросы.

Охлаждение выпускного коллектора и выхлопа двигателя посредством контура охлаждения и рубашек охлаждения может защитить выпускной коллектор и расположенные ниже по потоку компоненты двигателя от термической деструкции, такой как деформация поверхности вследствие перепадов температуры и/или деструкция вследствие перегрева. В одном частном случае жидкий хладагент подается насосом для подачи хладагента. Таким образом, хладагент может циркулировать вокруг выпускного коллектора, обеспечивая отвод тепла от выпускного коллектора. За счет этого можно снизить тепловые напряжения на выпускном коллекторе головки цилиндров, а также на расположенных рядом компонентах, таким образом, повышая долговечность компонента. Радиатор обеспечивает передачу тепла от контура охлаждения в окружающий воздух. Таким образом, тепло может отводиться от контура охлаждения.

Тем не менее, в системе охлаждения могут возникнуть проблемы. В одном примере, если ухудшается работа насоса подачи хладагента и/или возникает потеря жидкого хладагента, в самом верхнем положении охлаждающего контура может накапливаться пар, создавая газовый карман у верхней стенки рубашки охлаждения. В этом примере жидкий хладагент может потерять контакт с верхней рубашкой охлаждения в месте газового кармана, и таким образом, в этом месте могут снизиться теплообмен и охлаждение рубашки охлаждения. В одном конкретном примере газовый карман может образовываться в охлаждающем контуре в самом верхнем месте (например, в самой верхней части), расположенном рядом с выхлопным патрубком или выпускным отверстием. Когда нагретый выхлоп двигателя приближается к этому месту, выпускное отверстие может подвергаться воздействию высокой температуры при некоторых режимах работы транспортного средства. Как описано выше, при обычном режиме работы теплообмен с жидким хладагентом через стенку верхней рубашки охлаждения снижает высокую температуру и предотвращает повреждение компонентов двигателя. При наличии газового кармана в этом месте могут возникнуть высокие температуры вследствие снижения теплообмена, и, следовательно, может возникнуть термическая деструкция.

Для того чтобы, по крайней мере частично, снизить деструкцию, система охлаждения 200 включает в себя отверстие 290 для вывода газов, выполненное в верхней рубашке 254 охлаждения. Отверстие 290 для вывода газов расположено на верхней поверхности верхней рубашки 254 охлаждения на участке рядом с самой верхней частью рубашки охлаждения, и находится в потоковом сообщении с камерой охлаждения. Выходной патрубок отверстия для вывода газов соединен с линией 294 для отвода газов, которая далее соединена с расширительным бачком 292 для вывода газов. Расширительный бачок может содержать клапан сброса давления, который открывается для сброса давления, когда давление в бачке 292 превышает пороговое значение. В одном примере клапан сброса давления может открываться пассивно, когда давление в бачке превышает 16 фунтов на квадратный дюйм. В другом варианте расширительный бачок может содержать датчик давления, соединенный с контроллером, который управляет клапаном вывода газов. Расширительный бачок 292 далее соединен с охлаждающим каналом 280 радиатора 282 таким образом, что жидкий восстановитель может возвращаться в контур 250 охлаждения. В других вариантах расширительный бачок может возвращать жидкий восстановитель в иное место в контуре 250 охлаждения, например, на водяной насос или в блок цилиндров. Кроме того, верхняя рубашка 254 охлаждения также может содержать температурный датчик 296.

Таким образом, в состоянии, когда охлаждающий контур перегревается, и пар накапливается в верхней части верхней рубашки охлаждения, отверстие для вывода газов может направлять пар в расширительный бачок, в то время как жидкий хладагент остается в камере охлаждения и образуется конвекционный поток. В таком случае может продолжаться теплообмен между хладагентом и стенкой рубашки охлаждения, а также теплообмен между стенкой рубашки охлаждения и выхлопным газом, даже если снижается эффективность системы охлаждения вследствие потери хладагента или снижения расхода хладагента. В одном конкретном варианте отверстие для вывода газов расположено на верхней стенке головки цилиндров и верхней стенке верхней рубашки охлаждения рядом с общим выпускным коллектором и выпускным отверстием. Отверстие для вывода газов канала охлаждения более подробно описано далее со ссылкой на Фиг.3-8. Следует понимать, что системы и компоненты на Фиг.2 изображены схематично и не предназначены описывать относительное положение компонентов.

На Фиг.3 показан вид в перспективе примера головки 253 цилиндров. Головка 253 цилиндров показана в ориентации, в которой головка цилиндров установлена на двигателе в транспортном средстве, когда транспортное средство находится на поверхности для движения, например, на дороге. Головка цилиндров может быть выполнена таким образом, чтобы ее можно было прикреплять к блоку цилиндров (не показан), который определяет одну или несколько камер сгорания с поршнем, двигающимся в них возвратно-поступательно, как описано выше, например, со ссылкой на Фиг.1. Головка цилиндров может быть отлита из подходящего материала, например, алюминия. Другие компоненты собранной головки цилиндров были опущены. Опущенные компоненты включают в себя кулачковые валы, крышки кулачковых валов, впускные и выпускные клапаны, свечи зажигания, и т.д.

Как показано, головка 253 цилиндров IEM имеет четыре внешние стенки. Стенки включают в себя первую и вторую боковую стенку, 302 и 304 соответственно. Четыре внешние стенки могут дополнительно включать в себя переднюю торцевую стенку 306 и заднюю торцевую стенку 308. Нижняя стенка 312 может быть сконфигурирована таким образом, чтобы соединяться с головкой цилиндра (не показано), тем самым образуя камеры сгорания двигателя, как обсуждалось ранее. Верхняя стенка 316 головки цилиндров дополнительно содержит отверстие 290 для вывода газов, включая клапан, выполненный с возможностью выводить газ из верхней рубашки охлаждения. Более детальные изображения отверстия вывода газов показаны на Фиг.4 и 5.

Головка 253 цилиндров содержит выпускное отверстие 320, к которому присоединены несколько выхлопных направляющих каналов (не показаны). Выхлопные направляющие каналы могут быть соединены с выхлопными клапанами каждой камеры сгорания (не показаны). Таким образом, выпускной коллектор и выхлопные направляющие каналы могут быть встроены в отливку головки цилиндров. Встроенные выхлопные направляющие каналы предоставляют ряд преимуществ, например, снижение количества частей в двигателе, вследствие чего снижается стоимость на протяжении всего цикла разработки двигателя. Кроме того, при использовании встроенного выпускного коллектора также можно снизить затраты на составные части и сборку.

Головка цилиндров дополнительно имеет фланец 273 выпускного коллектора, окружающий выпускное отверстие 320. Фланец содержит гнезда 310 для болтов или иные подходящие крепежные средства для прикрепления его к расположенному ниже по потоку компоненту выхлопного устройства, например, выпускному коллектору или впускному патрубку турбины турбокомпрессора. Таким образом, турбокомпрессор (не показан) может быть установлен непосредственно на головке цилиндров, что снижает потери внутри двигателя. Турбокомпрессор может содержать турбину, приводимую в действие выхлопными газами, соединенную с компрессором через вал привода. Компрессор может быть выполнен с возможностью повышать давление во впускном коллекторе.

На Фиг.4 показан более детальный вид выпускного отверстия 320 и отверстия 290 для вывода газов. Отверстие для вывода газов расположено на участке, прилегающем к верхней поверхности верхней рубашки охлаждения. В некоторых примерах отверстие для вывода газов может располагаться на гребне (т.е., практически самой верхней вертикальной точке) в верхней рубашке охлаждения. Так как эта точка верхней рубашки охлаждения находится рядом с выпускным коллектором, это может быть участок, на который воздействуют повышенные температуры во время работы транспортного средства, и местом накопления пара. Тем не менее, в других вариантах отверстие для вывода газов может располагаться в другом подходящем месте, например, в нижней водяной рубашке (при раздельной конструкции водяных рубашек).

Отверстие для вывода газов может снижать количество газа (например, воздуха и/или водяного пара) как в верхней, так и нижней рубашках охлаждения, таким образом, обеспечивая контакт жидкого хладагента со стенками рубашки охлаждения и протекание жидкого хладагента через контур охлаждения. Отвод газа может обеспечить постоянный контакт жидкого хладагента со стенками рубашки охлаждения и охлаждение стенок рубашки охлаждения посредством теплообмена. Кроме того, стенки рубашки охлаждения могут охлаждать горячий выхлопной газ, проходящий через выпускное отверстие 320, и, по крайней мере частично, снижать деструкцию расположенных далее компонентов, таких как турбокомпрессор. Таким образом, можно повысить реальную эффективность верхней и нижней рубашек охлаждения в условиях, когда, в противном случае, в охлаждающем контуре может накапливаться пар.

Как показано на Фиг.4, температурный датчик 296 расположен рядом с отверстием 290 для вывода газов. Температурный датчик проходит через отверстие 410 в верхней рубашке охлаждения над выпускным отверстием 320. Таким образом, температурный датчик может измерять температуру в «горячей зоне» встроенной головки цилиндров. Как показано на Фиг.2, температурный датчик 296 направляет сигнал со значением температуры на контроллер 12. Контроллер может затем использовать эти температурные данные для изменения рабочего режима и/или эксплуатационных параметров системы охлаждения, например, расход хладагента, неработающий насос и/или засорение системы. Кроме того, контроллер может направлять водителю сигнал, обеспечивающий заблаговременное предупреждение о возникшем ухудшении в работе системы охлаждения, если температура превышает пороговое значение. В противном случае, или дополнительно к этому, контроллер может регулировать работу двигателя, например, объем впрыска топлива или установку момента зажигания, для снижения температуры выхлопного газа.

На Фиг.5 показан вид сверху более подробного вида устройства с Фиг.4. На Фиг.5 показано, что отверстие 290 для вывода газов расположено на расстоянии A от внешней поверхности фланца 273, а температурный датчик 296 расположен на расстоянии B от внешней поверхности фланца. В настоящем варианте расстояние A больше расстояния B, таким образом, температурный датчик расположен ближе к фланцу, чем отверстие для вывода газов. В других вариантах расстояние B может быть больше расстояния A, либо расстояния A и B могут быть практически одинаковы. В другом варианте, в котором расстояние B больше расстояния A, отверстие для вывода газов расположено ближе к фланцу, чем температурный датчик. В другом варианте, в котором расстояния A и B равны, отверстие для вывода газов и температурный датчик находятся на одинаковом расстоянии от фланца. При определении места для размещения отверстия для вывода газов могут применяться ограничения, связанные с физической конструкцией и производством, а также оптимизацией потока хладагента, например, состоящей в том, что хладагент с максимальным объемом захваченного воздушного пара направляют максимально близко к отверстию для вывода газов. В таком случае отверстие для вывода газов может быть расположено на самом высоком участке водяной рубашки в самой задней точке, для использования потока хладагента в целях выпуска захваченного воздуха к отверстию. Температурный датчик может располагаться максимально близко к самому высокому месту выхлопного отверстия, который в настоящем примере находится в месте нахождения наиболее накаленного металла. Эта высокая точка может находиться в месте, где металл в первую очередь подвергается воздействию в случае потери хладагента. Местоположение отверстия для вывода газов может отличаться от месторасположения температурного датчика во избежание взаимодействия срабатываний отверстия для вывода газов и температурного датчика. Кроме того, отверстие для вывода газов может располагаться ниже металлического датчика во избежание получения ложных показаний. Также будет полезно, если в безотказной системе мониторинга будет предусмотрен электрический насос подачи хладагента после выключения, обычно называемый «дополнительный насос».

На Фиг.6 изображено поперечное сечение головки цилиндров IEM вдоль оси 6-6′ с Фиг.3, показывающее расположение выпускного отверстия 320 для выхлопных газов, отверстия 290 для вывода газов, выпускного коллектора 630 и охлаждающего контура 600, содержащего каналы охлаждения. В частности, показаны верхняя часть 610 охлаждающего контура 600 и верхняя стенка 316 головки 253 цилиндров. Отверстие 290 для вывода газов расположено над выпускным коллектором 630 в верхней стенке 316, а верхний контур 610 находится между отверстием 290 для вывода газов и выпускным коллектором 630. Более конкретно, отверстие 290 для вывода газов расположено в верхней стенке 316 интегрированной головки 253 цилиндров и проходит через эту стенку, которая также является верхней стенкой рубашки охлаждения. Таким образом, отверстие 290 для вывода газов находится в потоковом сообщении с верхним контуром 610 в нижнем конце 612 отверстия для вывода газов. Нижний конец 612 расположен на самом верхнем участке купола 632 верхнего контура 610. Вследствие меньшей плотности воздуха/газа по сравнению с плотностью жидкого хладагента, самый верхний участок верхнего контура располагается в месте, где наиболее вероятно образование газового кармана в условиях перегрева. Противоположный верхний конец 614 отверстия 290 для вывода газов соединен с линией вывода газов, которая также соединена с расширительным бачком для вывода газов (схематично показано на Фиг.2).

В настоящем варианте отверстие 290 для вывода газов, в общем, расположено вертикально в верхней стенке 316. Более конкретно, отверстие 290 для вывода газов выполнено под углом X наружу от центра головки цилиндров по отношению к поперечной (горизонтальной) оси интегрированной головки 253 цилиндров. В одном конкретном примере угол X равен 60 градусам. В других вариантах отверстие для вывода газов может иметь наклон внутрь или может быть параллельно вертикальной оси головки цилиндров.

На Фиг.7 изображено поперечное сечение головки цилиндров IEM вдоль оси 7-7′ показанной на Фиг.3. На поперечном сечении показаны второй направляющий выхлопной канал 704, третий направляющий выхлопной канал 706 и четвертый направляющий выхлопной канал 708. Каждый из направляющих выхлопных каналов соединен с выхлопным клапаном цилиндра (схематично показано на Фиг.1) на одном конце и выпускным коллектором на противоположном конце. Как показано на Фиг.7, клапан 290 для вывода газов расположен прямо над вторым направляющим выхлопным каналом 704.

На Фиг.8 показан охлаждающий контур 600, включая верхний контур 610 и нижний контур 810. Охлаждающий контур 600 может быть сформирован путем отливки контуров, расположенных, как показано, и размещенных вместе во внешней форме во время процесса отливки. Металл, отлитый в форму, может затем принимать форму отливочных форм, затвердевать и образовывать головку 253 цилиндров.

Как показано, вертикально выровненные выступы 820 в верхнем и нижнем контуре могут определять первый набор переходных каналов 266 охлаждения. Следует понимать, что переходные каналы охлаждения могут быть ориентированы вертикально относительно движения поршня. Горизонтально выровненные выступы 833 в верхнем и нижнем контуре могут определять второй набор переходных каналов охлаждения 268. Следует понимать, что горизонтально выровненный выступ 824 может определять выход 276 верхней рубашки охлаждения, включая дроссель 277.

Как было описано ранее верхняя и нижняя рубашки охлаждения содержат различные каналы охлаждения. Кроме того, выпускное отверстие 320 определяет выход к выпускному коллектору, включающему в себя несколько выхлопных направляющих каналов (не показаны), соединенных потоком с выпускным отверстием. Таким образом, выхлоп двигателя из направляющих каналов проходит через выпускное отверстие во время работы двигателя. В этом случае температура охлаждающего контура и рубашки охлаждения может повышаться на участке 750, расположенном рядом с выпускным отверстием и выше него. Таким образом, участок 750 может быть «горячей зоной» головки цилиндров. Кроме того, так как участок 750 находится наверху охлаждающего контура 600, газы, такие как воздух и/или пар, могут накапливаться на этом участке охлаждающего контура, в частности, если насос подачи хладагента поврежден и/или возникает потеря хладагента. Как показано на Фиг.9, в данном варианте отверстие 290 для вывода газов расположено по направлению вперед (по направлению к переднему концу транспортного средства) и вовнутрь (по направлению к центру головки цилиндров) выхлопного отверстия. В других вариантах отверстие для вывода газов может располагаться на обратной стороне от выхлопного отверстия или прямо над выпускным отверстием. Кроме того, в других вариантах головка цилиндров может содержать несколько отверстий для вывода газов.

Кроме отверстия 290 для вывода газов головка цилиндров может иметь температурный датчик 296 на участке 750. Температурный датчик показан на Фиг.2-5, 10 и 11. На Фиг.10 показано поперечное сечение головки цилиндров IEM вдоль поперечной оси головки цилиндров (ось 10-10 на Фиг.3), которая проходит посередине температурного датчика 296. В данном варианте длина температурного датчика равна расстоянию F. В одном конкретном примере расстояние F равно 29,1 мм. Как описано выше, в данном варианте температурный датчик 296 направлен вовнутрь (по направлению к центру головки цилиндров) от фланца 273 (показан на Фиг.5) и прямо над выхлопным каналом 706. Более конкретно, температурный датчик 296 направлен в обратную сторону от продольного центра выхлопного отверстия 320 и выпускного коллектора 630. В других вариантах температурный датчик может находиться в другом месте рядом с выпускным отверстием и/или головка цилиндров может содержать несколько температурных датчиков.

На Фиг.11 показано подробное изображение температурного датчика 296 и окружающих его компонентов. В настоящем варианте температурный датчик имеет последовательно все более узкие участки 1110, 1112, 1114 и 1116. Участок 1110 является верхней, самой большой частью температурного датчика и соединяется с верхней поверхностью стенки 620. Обработанное отверстие температурного датчика может быть более узким на верхушке датчика для минимизации влияния контакта с хладагентом и прерывания потока, вызванного размером металлической втулки, использованной для установки датчика.

Температурный датчик 296 расположен в вертикальной стенке 1030 головки 253 цилиндров. Вертикальная стенка 1030 проходит между каналами верхнего контура 610, и, таким образом, температурный датчик 296 окружен верхним контуром 610. Например, температурный датчик окружен верхним контуром, так как боковые стороны вертикальной стенки, в которой расположен температурный датчик, контактируют с жидким хладагентом внутри каналов верхнего контура. В другом примере температурный датчик может находиться внутри охлаждающего контура вследствие его размещения в охлаждающем контуре и прямого контакта с жидким хладагентом. Конический наконечник 1118 находится рядом с верхней стенкой выпускного коллектора 630 и участком 750 охлаждающего контура 600. Конический наконечник 1118 расположен на расстоянии G от верхней стенки третьего выхлопного направляющего канала 706. В одном примере расстояние G равно 4,5 мм. Температурный датчик может осуществлять измерение температуры головки цилиндров на участке 750, в месте, расположенном рядом с передней частью выхлопного канала. Как показано на Фиг.2, температурный датчик 296 направляет сигнал с данными о температуре на контроллер 12.

Описанный выше иллюстративный пример головки цилиндров включает в себя интегрированный выпускной коллектор. Во время работы транспортного средства, в котором установлена головка цилиндров, головка цилиндров обычно может подвергаться воздействию повышенных температур за счет особенностей потока внутри встроенного выпускного коллектора. Система охлаждения головки цилиндров сконфигурирована таким образом, чтобы хладагент протекал через каналы в головке цилиндров для охлаждения головки цилиндров интегрированным выпускным коллектором. Отверстие для вывода газов расположено вертикально на верхней стенке головки цилиндров и имеет наклон наружу от центра головки цилиндров. Отверстие для вывода газов соединено потоком с верхним охлаждающим контуром на самом верхнем участке верхнего охлаждающего контура. Отверстие для вывода газов может обеспечить выпуск накопленного пара из охлаждающего контура, и таким образом, жидкий хладагент может постоянно находиться в контакте с верхней стенкой рубашки охлаждения. Таким образом, можно снизить термическое напряжение на стенках головки цилиндров, отверстии для вывода газов и расположенных далее компонентов встроенного выпускного коллектора. Кроме того, головка цилиндров может иметь внутри стенки рубашки охлаждения температурный датчик, расположенный рядом с выпускным отверстием и окруженный каналами верхнего охлаждающего контура. В условиях, когда температура на участке рядом с выпускным отверстием превышает пороговое значение, водителю может быть направлен предупреждающий сигнал для остановки работы транспортного средства. Таким образом, описанные выше параметры могут снизить вероятность термической деструкции выпускного коллектора, выхлопного отверстия, блока цилиндров и/или окружающих компонентов, например, турбокомпрессора, и, таким образом, продлить срок службы компонентов двигателя.

Следует понимать, что конфигурации и режимы, раскрытые в настоящем описании, по своему характеру являются примерными, и что такие конкретные варианты не следует рассматривать в ограничительном смысле, так как возможны различные их вариации. Например, вышеуказанная технология может применяться к двигателям V-6, I-4, I-6, V-12, противоположному 4, и другим типам двигателей. Полезная модель включает в себя все новые и неочевидные комбинации и субкомбинации различных систем и конфигураций, а также прочие параметры, функции и/или свойства, раскрытые в настоящем описании.

Реферат

1. Система охлаждения двигателя, содержащая:головку цилиндров, включающую в себя встроенный выпускной коллектор, который направляет выхлопные газы в выпускное отверстие для выхлопных газов;канал охлаждения, окружающий выпускной коллектор и имеющий верхнюю стенку, расположенную вертикально над выпускным отверстием;отверстие для вывода газов, расположенное в верхней стенке и соединенное по потоку с каналом охлаждения.2. Система по п.1, в которой канал охлаждения включает в себя верхнюю рубашку охлаждения и нижнюю рубашку охлаждения, а отверстие для вывода газов соединено по потоку с верхней рубашкой охлаждения.3. Система по п.2, в которой отверстие для вывода газов расположено в верхней стенке верхней рубашки охлаждения, причем отверстие для вывода газов проходит, по крайней мере частично, вертикально в сторону от верхней рубашки охлаждения для выпуска газа из рубашки охлаждения.4. Система по п.3, в которой отверстие для вывода газов расположено в верхней стенке верхней рубашки охлаждения под углом к горизонтальной оси головки цилиндров.5. Система по п.4, в которой отверстие для вывода газов расположено под углом 60º к горизонтальной оси головки цилиндров.6. Система по п.1, в которой отверстие для вывода газов выводит поток к расширительному бачку для выпуска газа из канала охлаждения.7. Система по п.6, в которой расширительный бачок соединен по потоку с радиатором.8. Система по п.2, дополнительно содержащая температурный датчик, расположенный в верхней стенке канала охлаждения вблизи места соединения нескольких отверстий для выхлопных газов в выпускном коллекторе.9. Система по п.8, в которой температурный датчик окру�

Формула

Комментарии