Ротационный клапан и узел уплотнения - RU2351833C2

Код документа: RU2351833C2

Чертежи

Описание

Эта заявка имеет приоритет от 16 января 2003 г. предварительной заявки США №60/440446, поданной в Патентное ведомство США.

Область техники

Изобретение в общем относится к клапанам, и в частности - к ротационному (или поворотному) клапану.

Уровень техники

Ротационные клапаны используются в устройствах, в которых источник текучей среды должен избирательно направляться в одно из нескольких мест назначения. Такие клапаны имеют ротор, который может поворачиваться вдоль его продольной оси в расточенном отверстии корпуса клапана. При повороте ротора в закрытое положение он блокирует поток текучей среды через клапан. Известная трудность этого типа клапана заключается в обеспечении эффективного уплотнения по текучей среде между сопрягаемыми поверхностями ротора и корпуса клапана, одновременно избегая чрезмерного рабочего крутящего момента.

В патенте США №6308739 описан ротационный клапан, в котором применяется гибкое уплотнение клапана. Этот клапан раскрывается как необходимый для использования в таких средствах, как воздушные кондиционирующие/нагревающие устройства, в которых направление нагревающих и охлаждающих потоков теплового насоса время от времени необходимо изменять на обратное. В этих средствах клапан должен направлять текучую среду из внутренней части клапана в соответствующее выпускное отверстие корпуса клапана и также должен предотвращать выход текучей среды через какое-либо другое выпускное отверстие в корпусе клапана. Уплотнение для такого клапана может быть названо, как уплотнение внутреннего давления.

Правопреемник этого изобретения - компания «Дженерал Электрик» производит локомотивы и вездеходы, работающие с дизельными двигателями с турбонаддувом, в которых используется система охлаждения с раздельными температурами, как описано в патентах США №№5415147 и 6230668, которые включены в данную заявку посредством ссылки. Система охлаждения содержит промежуточный охладитель, в который поступает либо горячая, либо холодная вода для избирательного нагревания или охлаждения всасываемого воздуха для горения в разных режимах работы локомотива. Используемый в таких применениях ротационный клапан должен не только предотвращать выход текучей среды из корпуса клапана через закрытое выпускное отверстие (внутреннее давление), но также и во время определенных режимов работы клапан должен предотвращать прохождение находящейся под давлением текучей среды в корпус клапана через закрытое выпускное отверстие (внешнее давление). Один такой клапан описан в патенте США №6647934, содержание которого включено в данную заявку посредством ссылки. Уплотнение клапана, раскрытое в патенте США №6308739, оказалось не отвечающим требованиям системы охлаждения дизельного двигателя с турбонаддувом.

Краткое описание чертежей

Фиг.1 - изображение в перспективе наборного ротационного клапана.

Фиг.2 - вид сбоку клапана, показанного на Фиг.1.

Фиг.3 - вид с торца клапана, показанного на Фиг.1.

Фиг.4 - поперечное сечение клапана, показанного на Фиг.1, выполненное по сечению 4-4 Фиг.2.

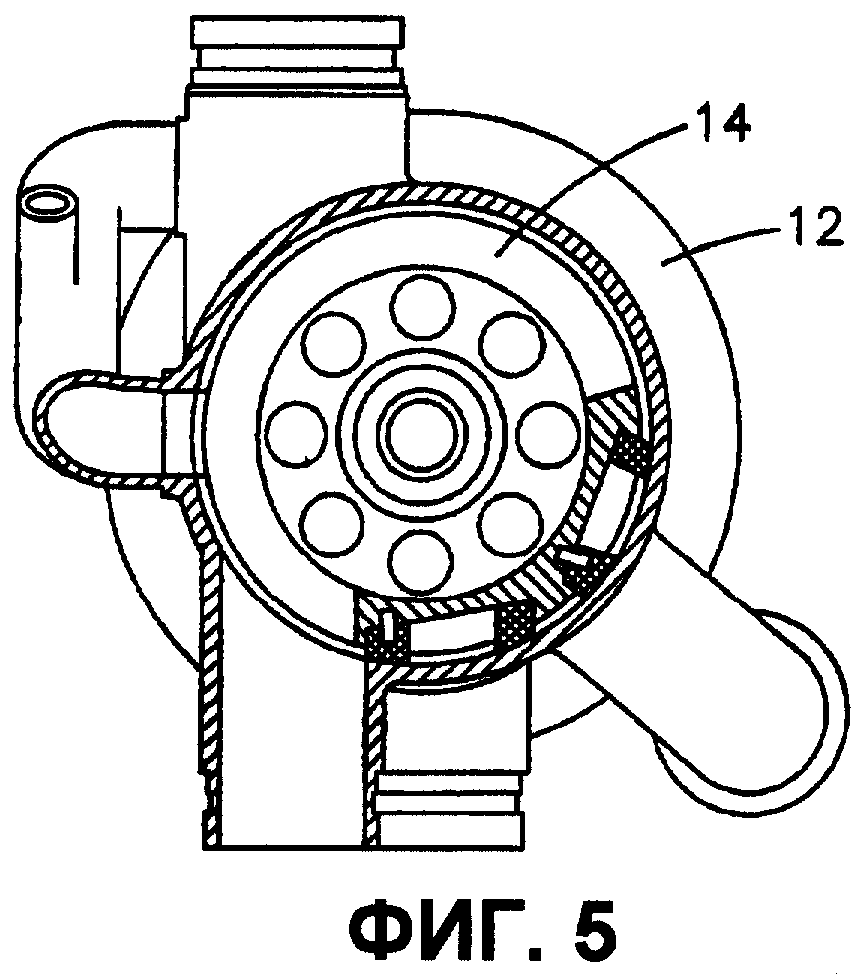

Фиг.5 - поперечное сечение клапана, показанного на Фиг.1, выполненное по сечению 5-5 Фиг.4.

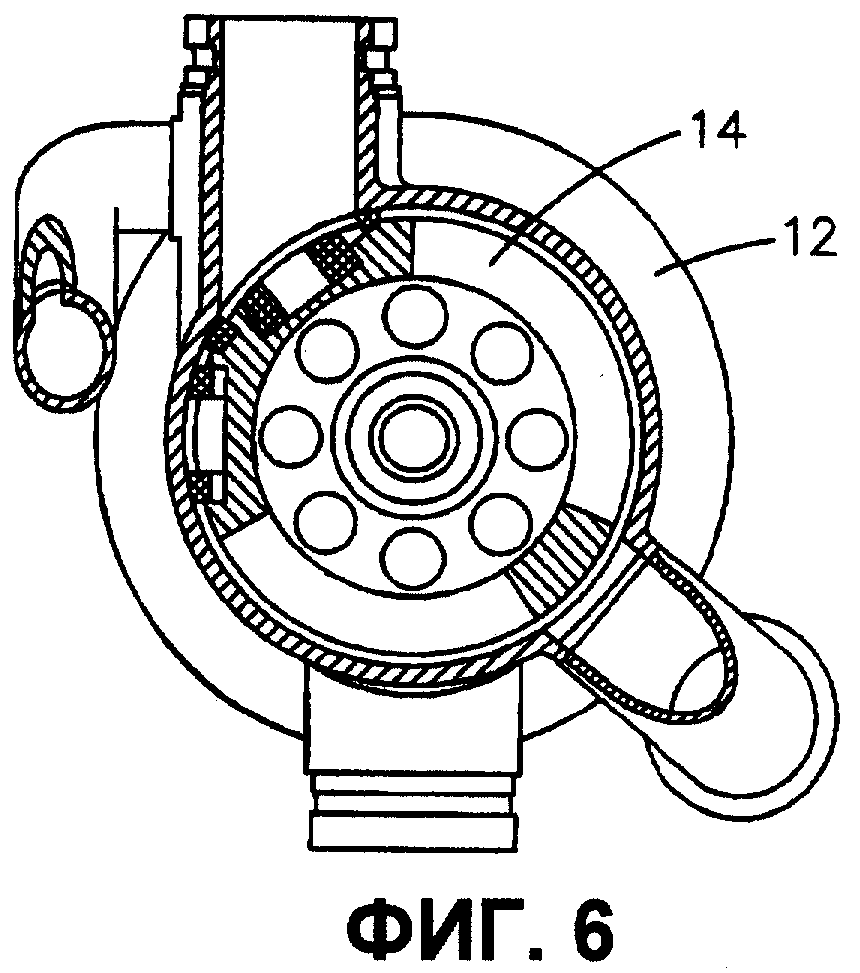

Фиг.6 - поперечное сечение клапана, показанного на Фиг.1, выполненное по сечению 6-6 Фиг.4.

Фиг.7 - поперечное сечение клапана, показанного на Фиг.1, выполненное по сечению 7-7 Фиг.4.

Фиг.8 - изображение в перспективе уплотнения, используемого в клапане, показанном на Фиг.1.

На Фиг.9А, 9В и 9С изображены виды спереди, сзади и сбоку соответственно уплотнения, показанного на Фиг.8.

На Фиг.9D изображено поперечное сечение уплотнения согласно Фиг.8, выполненное по сечению 9D-9D Фиг.9А.

Фиг.10 - увеличенное поперечное сечение поверхности раздела между корпусом клапана и уплотнением клапана, показанного на Фиг.1; показаны участки уплотнения, на которые действует внутреннее давление и внешнее давление.

На Фиг.11А и 11В изображены виды сзади и сбоку еще одного варианта осуществления уплотнения для ротационного клапана.

На Фиг.11С изображено поперечное сечение уплотнения согласно Фиг.11А, выполненное по сечению 11С-11С.

Фиг.12 - вид сбоку секции ротора из секции для горячей воды клапана Фиг.1.

Фиг.13 - увеличенное поперечное сечение поверхности раздела между корпусом клапана и уплотнением согласно Фиг.11, показывающее участки уплотнения, на которые действует внешнее давление.

Фиг.14 - схематическое изображение пневматической системы управления, используемой для размещения исполнительного механизма для клапана согласно Фиг.1 в положении «Режим 1».

Фиг.15 - схематическое изображение пневматической системы управления, используемой для размещения исполнительного механизма для клапана согласно Фиг.1 в положении «Режим 2».

Фиг.16 - схематическое изображение пневматической системы управления, используемой для размещения исполнительного механизма клапана согласно Фиг.1 в положении «Режим 3».

Подробное описание изобретения

На Фиг.1-7 показан наборный ротационный клапан 10, который можно использовать в разделительной системе охлаждения локомотива или вездехода с дизельным двигателем с турбонаддувом. Клапан 10 содержит корпус 12, ограничивающий цилиндрическую камеру клапана и имеющий множество выполненных в нем отверстий, наборный ротор 14 и исполнительный механизм 16. Продольно установленный вал 13 взаимно соединяет ротор 14 и исполнительный механизм 16. Клапан содержит секцию 18 для холодной воды и секцию 20 для горячей воды, включая соответствующую холодную секцию 14с ротора и горячую секцию 14н ротора, которые вместе образуют наборный ротор 14. Вал 13, проходящий через секцию 14с холодной воды, установлен на противоположных концах секции 14с холодной воды на подшипниковых узлах 80. Вал также соединен с секцией 14н горячей воды, которая установлена на конце вала с помощью подшипникового узла 80. Горячая вода из дизельного двигателя входит в секцию 18 горячей воды через впускное отверстие 22 для горячей воды, расположенное на продольной оси клапана 10. Горячая вода избирательно направляется горячей секцией ротора в радиатор через выпускное отверстие 24 радиатора в водяной резервуар через выпускное отверстие 26 для горячей воды в резервуаре и в промежуточный охладитель через выпускное отверстие 28 промежуточного охладителя. Холодная вода из вспомогательного охладителя поступает в секцию 18 холодной воды через впускное отверстие 30 для холодной воды. Холодная вода избирательно направляется холодной секцией ротора в водяной резервуар через выпускное отверстие 32 для холодной воды в резервуаре и в промежуточный охладитель через выпускное отверстие 28 промежуточного охладителя. Необходимо отметить, что выпускное отверстие 28 промежуточного охладителя может принимать воду альтернативно из двух источников, но секция 20 горячей воды и секция 18 холодной воды изолированы друг от друга разделительной пластиной 21 и уплотнением 23 вала. Дренажная линия 33 радиатора соединяет выпускное отверстие 24 радиатора с секцией 18 холодной воды.

Разделительная система охлаждения локомотива, в которой используется клапан 10, может работать в трех режимах. Режим 3 используется при первом пуске двигателя и нагреве двигателя и охлаждающих текучих сред. В режиме 3 горячая вода из двигателя, входящая во впускное отверстие 22 для горячей воды, направляется в выпускное отверстие 28 промежуточного охладителя и в выпускное отверстие 26 для горячей воды в резервуаре; при этом предотвращается ее выход из выпускного отверстия 24 радиатора. В этом режиме в секции 18 холодной воды совсем нет. Режим 2 используется, когда двигатель имеет полную рабочую температуру, и тепло должно отводиться в радиатор, и всасываемый воздух для горения необходимо нагревать из-за холодных атмосферных условий. В режиме 2 часть горячей воды направляется в радиатор через выпускное отверстие 24 радиатора, при этом горячая вода продолжает направляться в промежуточный охладитель, а в резервуар горячая вода не направляется. Проходящая через радиатор вода возвращается в клапан через впускное отверстие 30 для холодной воды после ее охлаждения радиатором и вспомогательным охладителем. Эта холодная вода направляется в водяной резервуар через выпускное отверстие 32 для холодной воды в резервуаре, но ее поступление в выпускное отверстие 28 промежуточного охладителя исключено. Режим 1 является режимом максимального охлаждения, при котором вся горячая вода направляется в радиатор через выпускное отверстие 24 радиатора, а холодная вода, возвращающаяся в клапан через впускное отверстие 30 для холодной воды, вся направляется в выпускное отверстие 28 промежуточного охладителя, чтобы охлаждать всасываемый воздух для горения.

Во время работы в режиме 2 на уплотнение на горячей секции ротор 14, установленное на закрытие выпускного отверстия 26 для горячей воды в резервуаре, действует только внутреннее давление горячей воды в секции 20 горячей воды, так как водяной резервуар имеет по существу атмосферное давление. При переходе из режима 2 в режим 1 это же уплотнение поворачивается ротором 14 в корпусе 12 клапана в положение, которое закрывает выпускное отверстие 28 промежуточного охладителя горячей секции, при этом уплотнение должно предотвращать смешивание горячей воды в секции 20 горячей воды (внутреннее давление) и холодной воды в выпускном отверстии 28 промежуточного охладителя (внешнее давление). Поэтому в режиме 1 на уплотнение действует как внутреннее, так и внешнее давление.

На Фиг.5-7 показаны поперечные сечения клапана 10, выполненные по соответствующим плоскостям В-В, С-С и D-D, показанным на Фиг.4. На Фиг.7 показан ротор 14, размещенный в расточенном отверстии корпуса 12 клапана в положении режима 1, при этом уплотнение 34 находится в положении напротив выпускного отверстия 28 промежуточного охладителя.

Уплотнение 34 более подробно показано на Фиг.8 и 9. Фиг.8 является изображением в перспективе уплотнения 34, на чертеже показана уплотняющая поверхность 36, прижатая к внутренней стенке корпуса 12 клапана вокруг отверстия корпуса клапана, для обеспечения непроницаемого для жидкости уплотнения. На Фиг.9 показаны соответствующие виды спереди, сзади, сбоку и поперечное сечение уплотнения 34. Уплотняющая поверхность 36 выполнена на корпусе 37 уплотнения, которая соответствует кривизне внутренней стенки корпуса 12 клапана и скользит по поверхности внутренней стенки при повороте ротора 14 из одного положения в другое. Уплотнение 34 имеет по существу круглый наружный периметр, окружающий соответствующее отверстие корпуса клапана. Напротив уплотняющей поверхности 36 центрально расположен выступ 38, который плотно входит в сопрягаемое расточенное отверстие 40 (как показано на Фиг.7), выполненное в роторе 14. Уплотнительное кольцо 42 или другой известный тип уплотнительного элемента расположено в пазе 44, выполненном вокруг внешнего периметра выступа 38 для обеспечения уплотнения по текучей среде между уплотнением 34 и ротором 14. Размеры выступа 38, расточенного отверстия 40, уплотнительного кольца 42 и паза 44 могут быть подобраны для обеспечения плотного контакта между уплотнением 34 и ротором 14, без какого-либо влияния на величину усилия, требуемого для поворота ротора 14. Но это не относится к контакту между уплотняющей поверхностью 36 и внутренней поверхностью 39 корпуса 12 клапана, поскольку усилие, развиваемое между этими двумя поверхностями, непосредственно влияет на значение усилия, требуемого для поворота ротора 14.

Уплотнение 34 включает множество пружин 46, расположенных в соответствующих углублениях, таких как отверстия 48 с плоским дном, выполненные в заднем торце 50 выступа 38. Пружины 46 создают усилие FS, воздействующее на ротор 14, чтобы прижимать уплотняющую поверхность 36 к внутренней поверхности корпуса 12 клапана. Согласно данному пояснению небольшие спиральные пружины фиксируются в отверстиях, но специалистам в данной области техники будет ясно, что можно использовать и другие типы пружинных элементов, например твердый эластомер, фиксируемый в отверстиях, или элемент в виде шайбы, металлической пружинной шайбы, консольной пластины или стержневой пружины, пружинной запоминающей формы материала уплотняющей поверхности 36 и пр. Помимо усилия FS имеется усилие FH, действующее в том же направлении, которое создается внутренним давлением Pi горячей воды внутри секции 20 горячей воды и действует на задний торец 50. Поскольку эти два усилия создают синергию, поэтому необходимо свести к минимуму усилие, создаваемое пружинами 46. Пружины 46 удерживают уплотняющую поверхность 36 на месте на корпусе 12, чтобы уплотнение 34 смогло выдерживать резкое повышение давления горячей воды во время пуска дизельного двигателя. С повышением давления текучей среды увеличивается уплотняющее усилие (FS+FH). Если уплотнение 34 разместить вблизи выпускного отверстия 26 для горячей воды в резервуаре, то усилия FS и FH будут единственными усилиями, воздействующими на уплотняющую поверхность 36. Однако в режиме 1, когда уплотнение 34 изолирует выпускное отверстие 28 промежуточного охладителя от секции 20 горячей воды, имеется третье усилие FC, действующее в направлении, противоположном тому, которое создается внешним давлением Ре холодной воды в выпускном отверстии 28 промежуточного охладителя, воздействующим на участок уплотняющей поверхности 36. Объединенные усилия FS+FH существенно превышают FC, чтобы обеспечить непроницаемое для утечки уплотнение для текучей среды. Такой проход, как центрально расположенное отверстие 52 и несколько углубленных участков или пазов 54, обеспечивает давление холодной воды вокруг задней стороны уплотнения 34 к уплотнительному кольцу 42, тем самым позволяя давлению Ре воздействовать на часть участка 35 задней поверхности на уплотнении 34 и снижать совокупную величину усилия FC. На Фиг.10 показан увеличенный вид участка поверхности раздела между уплотнением 34 и ротором 14, причем показаны участки уплотнения 34, на которые действует внутреннее давление Pi и внешнее давление Ре. Необходимо отметить, что отверстие 52 обеспечивает проход через корпус 37 уплотнения от уплотняющей поверхности 36 к задней поверхности 35 уплотнения, чтобы направлять внешнее давление Ре, возникающее в уплотняемом отверстии корпуса клапана, к задней поверхности 35. Это давление воздействует только на часть задней поверхности 35, ограниченной местоположением уплотнительного кольца уплотнения 42. Местоположение уплотнительного кольца уплотнения 42 на задней поверхности 35 уплотнения 34 определяется исходя из конструкционных соображений. В варианте осуществления согласно Фиг.10 пружина 46 расположена радиально наружу от уплотнительного кольца уплотнения 42. Уплотнительное кольцо уплотнения 42 обеспечивает уплотнение по текучей среде между задней стенкой выступающей части 38 уплотнения и стенкой расточенного отверстия 40 в роторе 14. Таким образом, граница давления образована ротором 14, уплотнительным кольцом 42, уплотнением 34 и поверхностью раздела между уплотняющей поверхностью 36 и противоположной внутренней поверхностью корпуса 12 клапана (на Фиг.10 не показано). Эта граница давления предотвращает смешивание горячей воды под давлением Ре с холодной водой под давлением Pi на уплотняющей поверхности 36 или между уплотнением 34 и ротором 14.

Согласно одному из вариантов осуществления клапана 10 уплотнение 34 на 25% выполнено из пропитанного стеклом политетрафторэтилена («Тефлона») за исключением пружин 46, которые могут быть изготовлены из нержавеющей стали.

Необходимо отметить, что для разных эксплуатационных условий с разными внутренним и внешним давлениями текучей среды соответствующие геометрические конфигурации упомянутых выше деталей могут быть выбраны для обеспечения оптимального уравновешивания усилий, чтобы гарантировать непроницаемое для утечки уплотнение без необходимости излишнего усилия для поворота ротора 14. Чтобы пояснить этот момент, ниже приводится описание еще одного варианта осуществления уплотнения 60 для клапана 10, как показано на Фиг.11. Это уплотнение 60 может быть использовано для секции 18 холодной воды в устройствах, в которых на уплотнение 60 действует только внешнее давление Ре. Такое условие, применительно к локомотиву, может присутствовать во время работы в режиме 3, когда радиатор осушен, и в секции 18 холодной воды клапана текучей среды нет, при этом уплотнение 60 должно предотвращать поступление горячей воды из выпускного отверстия 28 промежуточного охладителя в секцию 18 холодной воды. Уплотнение 60 содержит уплотняющую поверхность 62 для уплотняющего контакта с внутренней поверхностью корпуса 12 клапана (см. увеличенный вид на Фиг.13). Пружины 64, расположенные внутри имеющих плоское дно отверстий 66, воздействуют на ротор 14с, чтобы обеспечить пружинное уплотняющее усилие FS, действующее на уплотняющую поверхность 62. При отсутствии внутреннего давления Pi холодной воды пружинящее усилие FS должно только преодолеть усилие FH горячей воды, создаваемое внешним давлением Ре, действующим на уплотняющую поверхность 62. Для сведения к минимуму размера и числа пружин, необходимых для обеспечения должного уплотнения, отверстие 68 выполнено в центре уплотнения 60, чтобы внешнее давление Ре могло быть обеспечено вокруг уплотнения 60 и действовать на заднюю поверхность 70. Несколько пазов 72 можно выполнить на задней поверхности 70, чтобы содействовать прохождению внешнего давления Ре вдоль задней поверхности уплотнения 60 в местоположение гибкого уплотнения, такого как уплотнительное кольцо 74. В этом осуществлении пружины 64 расположены в участке, ограничиваемом уплотнением 74 в виде уплотнительного кольца. Пружины 64 также создают смещающее усилие, которое создает контактирование уплотняющей поверхности 62 с корпусом 12 клапана, и поэтому уплотнение 60 может быть в состоянии, обеспечивающем выполнение своей функции при резком возрастании усилия FH, создаваемого горячей водой. При увеличении внешнего давления Ре уравновешивающее заднее усилие также возрастает, тем самым обеспечивая непроницаемое для утечки уплотнение, без необходимости увеличения пружинного усилия FS при возрастании внешнего давления горячей воды. Специалистам в данной области техники будет ясно, что пружины 46 и 64, показанные на Фиг.10 и 13, могут быть выполнены по выбору, и уплотнения 34, 60 можно выполнить таким образом, что их действие будет основываться только на уплотняющих усилиях, создаваемых давлением.

На Фиг.4 показан наборный ротор 14, выполненный из двух частей: из холодной секции 14с ротора и горячей секции 14н ротора. Каждая секция содержит цилиндрический корпус 83, выполненный с возможностью поворота вокруг продольной оси и имеющий проход 78 для направления текучей среды между выбранными отверстиями в корпусе 12 клапана. Холодная секция 14 с ротора своими обоими продольными концами опирается на подшипниковые узлы 80 вала, такие как подшипники качения, шарикоподшипники или другие подшипники известного уровня техники. При этом горячая секция 14н ротора имеет консольную конструкцию и опирается на подшипниковый узел 80 только своим одним продольным концом. Такая конструкция обеспечивает выполнение впускного отверстия 81 для воды в роторе в его корпусе 83 на одном конце его оси вращения для приема воды из впускного отверстия 22 для горячей воды. Размеры секций ротора обеспечивают достаточное пространство (например - 0,125 дюйма) между внутренней стенкой корпуса клапана и ротором, чтобы исключить его засорение грязью или мусором, взвешенными в воде. Для обеспечения дополнительной опоры для центрирования горячей секции 14н ротора в полости секции 20 горячей воды и для сведения к минимуму степени сопротивления из-за вращательного трения, создаваемого этой центрирующей опорой, горячая секция 14н ротора имеет множество имеющих низкий коэффициент трения и поверхность скольжения заглушек 82, которые проходят радиально за диаметр ротора для осуществления скользящего контакта с внутренней поверхностью корпуса 12 клапана. Эти заглушки 82 наглядно показаны на Фиг.12, на которой показан вид сбоку горячей секции 14н ротора. Заглушки 82 расположены по окружности ротора 14 на конце, противоположном концу, опирающемуся на вал 13. В этом варианте осуществления восемь заглушек 82 расположены равномерно по окружности ротора 14. Заглушки могут быть выполнены из политетрафторэтилена или другого материала с низким коэффициентом трения. Также на чертеже Фиг.12 показано расточенное отверстие 40, в которое входит уплотнение 34 (не установлено на Фиг.12). В этом варианте осуществления для позиционирования и установки уплотнения 34 предусмотрены два штифта 84. Диаметр горячей секции 14н ротора меньше внутреннего диаметра расточенного отверстия корпуса 12 клапана, чтобы обеспечивать кольцевой зазор для прохождения воды вокруг ротора 14 в целях промывки. Обычно ширина кольцевого зазора для локомотива может составлять около 0,125 дюйма. Заглушки 82 могут быть выполнены из тефлона или другого материала с низким коэффициентом трения, и сопрягаемая поверхность корпуса 12 клапана может быть выполнена в виде твердой хромированной поверхности со значением твердости по Роквеллу, равным 60-70, с чистотой обработки около 8 для сведения к минимуму трения между ними.

Исполнительный механизм 16 обеспечивает движущую силу для поворота вала 13 в любое из трех угловых положений. Вал 13 соединен с зубчатой рейкой 86 (на Фиг.4 не показано) посредством шестерни 87 (на Фиг.14 не показано). Зубчатая рейка 86 соединена с поршнем 88, расположенным в цилиндре 90. Зубчатая рейка 86 и поршень 88 совместно представляют собой один вариант осуществления каретки 89, и специалисты в данной области техники могут предусмотреть другие варианты осуществления каретки для взаимного соединения шестерни 87 с находящимся под давлением цилиндром 90. Поршень 88 согласно Фиг.4 показан в низшем положении внутри цилиндра 90, т.е. в режиме 1 работы локомотива. Термины «низший», «вверх» и «вниз» используются здесь для представления взаимных положений согласно Фиг.4, хотя в практическом осуществлении исполнительный механизм может быть ориентирован в других положениях. Находящаяся под избыточным давлением такая рабочая текучая среда, как сжатый воздух, поступающий в нижнюю камеру 92 цилиндра, будет перемещать поршень 88 вверх до тех пор, пока верхняя поверхность 94 поршня 88 не станет контактировать с неподвижным стопором 96. Линейное перемещение поршня 88 в цилиндре 90 передвигает зубчатую рейку 86, тем самым поворачивая вал 13. При сбросе давления воздуха из нижней камеры 92 цилиндра и при приложении его в среднюю камеру 98 цилиндра поршень 88 и вал 13 возвратятся в свои исходные положения.

Третье, промежуточное, положение поршня 88 и вала 13 обеспечивается вторым поршнем 100 в верхнем цилиндре 102. Второй поршень 100 соединен с подвижным стопором 104, который выходит из цилиндра 90, когда второй поршень 100 находится в своем самом верхнем положением, как показано на Фиг.4. Когда сжатый воздух будет приложен к верхней камере 106 цилиндра, второй поршень 100 будет перемещаться вниз, чтобы выдвинуть подвижный стопор 104 в среднюю камеру 98 цилиндра в положение, показанное пунктирными линиями 108. Перемещение вниз поршня 100 останавливается верхней поверхностью стационарного стопора 96. В этом положении диапазон перемещения вверх низшего поршня 88 будет ограничиваться контактом с подвижным стопором 104 в третьем промежуточном положении, когда давление воздуха прилагается к нижней камере 92 цилиндра. Если единичный источник сжатой текучей среды используется для каждой из трех камер цилиндра, то необходимо, чтобы площадь поверхности второго поршня 100 превышала площадь поверхности низшего поршня 88, и поэтому направленное вверх усилие, оказываемое низшим поршнем 88, не будет достаточным для смещения подвижного стопора 104 из его низшего положения 108. Согласно одному из вариантов осуществления диаметр второго поршня 100, по меньшей мере, в 1,4 раза превышает диаметр низшего поршня 88. Поршни могут быть уплотнены в их соответствующих цилиндрах 90, 102 посредством уплотнений в виде уплотнительных колец, и стенки цилиндра имеют твердость по Роквеллу от 60 до 70, и чистоту обработки, равную 8 или ниже, для обеспечения работы с низким коэффициентом трения.

На Фиг.12 также показано в основном прямоугольное углубление 110, выполненное в роторе 14н, форма которого соответствует в основном прямоугольному уплотняющему элементу (не показан). Прямоугольный уплотняющий элемент в поясняемом применении уплотняется только внутренним давлением. Конструкция такого уплотнения может быть аналогичной уплотнению 60, включая пружины (не показаны), которые упираются в глухие отверстия, чтобы уплотнение принудительно прижималось к корпусу 12 клапана. Уплотнение имеет прямоугольную форму, и поэтому площадь поверхности, закрываемой уплотнением, имеет увеличенную длину периметра по сравнению с круглой формой. Эту форму можно использовать, когда будет достаточное круговое пространство для позиционирования двух круглых уплотнений рядом друг с другом. На Фиг.12 показано, что горячая секция 14н ротора выполнена с двумя уплотнениями для избирательного уплотнения или открытия отверстий горячей стороны клапана для выпускного отверстия 24 радиатора, выпускного отверстия 26 для горячей воды в резервуаре и выпускного отверстия 28 промежуточного охладителя. В приведенной ниже таблице указан номер отверстия, которое закрывается каждым из двух уплотнений горячей стороны в трех рабочих режимах локомотива. «X» показывает, что два уплотнения не закрывают какое-либо отверстие в данном определенном режиме.

Аналогичная таблица также приводится ниже для секции 18 холодной воды, при этом отверстия для выпускного отверстия 28 промежуточного охладителя, впускного отверстия 30 для холодной воды, выпускного отверстия 32 для холодной воды в резервуаре и линии дренажа 33 радиатора избирательно закрыты. Для выполнения этих функций четыре уплотнения выполнены по окружности холодной секции 14с ротора и обозначены в приводимой ниже таблице как А, В, С и D. Уплотнения А-С могут быть выполнены в соответствии с конструкцией, показанной для уплотнения 60 на Фиг.11, причем уплотнение С имеет несколько меньший размер, поскольку должно вмещать относительно меньший размер отверстия линии 33 для дренирования радиатора. Уплотнение D может иметь конструкцию, показанную для уплотнения 34 согласно Фиг.9.

На Фиг.14-16 показана пневматическая система 120 управления, которая может быть использована для управления положением исполнительного механизма 16 в этих трех режимах работы. Единственный источник 122 сжатого воздуха используется для подачи сжатого воздуха в три клапана с электромагнитным управлением S1, S2, S3, которые также обозначены номерами 124, 126 и 128. Блок 130 электропитания запитывает оба клапана 124 и 126 с электромагнитным управлением параллельно, и блок 132 электропитания используется для запитывания клапана 128 с электромагнитным управлением, тем самым обеспечивается возможность работы всех трех клапанов с электромагнитным управлением от двух приводов. Клапаны 124, 126 с электромагнитным управлением обычно закрыты, и клапан 128 с электромагнитным управлением обычно открыт. Согласно Фиг.14 работа в режиме 1 осуществляется запитыванием всех трех клапанов с электромагнитным управлением через блоки 130 и 132 электропитания. За счет этого обеспечивается возможность входа сжатого воздуха в среднюю камеру 98 цилиндра и в верхнюю камеру 106 цилиндра, в результате чего поршень 88 занимает свое низшее положение. В режиме 2, согласно Фиг.15, действует только блок 132 электропитания, обеспечивая прохождение сжатого воздуха в верхнюю камеру 106 цилиндра и в нижнюю камеру 92 цилиндра. В этом режиме цилиндр 88 перемещается в упор к подвижному стопору 104, который удерживается в своем низшем положении 108, в результате чего цилиндр 88 и прикрепленная зубчатая рейка 86 занимают среднее положение. Необходимо отметить, что разница площади поперечного сечения цилиндров 88 и 100 гарантирует удерживание цилиндра 100 в упор к неподвижному стопору 96, несмотря на усилие, создаваемое цилиндром 88 на подвижном стопоре 104. В режиме 3, согласно Фиг.16, оба блока 130 и 132 электропитания не действуют, в результате чего сжатый воздух подается только в нижнюю камеру 92 цилиндра, а цилиндр 88 перемещается в его самое верхнее положение. Можно обеспечить индикатор 143 положения, который будет указывать положение клапана. Индикатор 134 положения показан как состоящее из рейки и шестерни устройство, проходящее через стенку камеры клапана, однако для местного или дистанционного указания положения можно использовать любой другой тип известного индикатора положения клапана. Для обеспечения ровной работы поршня(ей) можно предусмотреть отверстие 136, предотвращающее проскакивание.

Как было показано и раскрыто выше, были изложены предпочтительные варианты осуществления настоящего изобретения, которые даны только в качестве примера. Специалистам в данной области техники будут очевидны многочисленные варианты, изменения и замены в рамках предложенного изобретения.

Реферат

Группа изобретений относится к трубопроводной арматуре и предназначена для избирательного распределения потока рабочей среды от источника среды в одно из мест назначения. Ротационный клапан содержит корпус с камерой для размещения ротора (14) и множество отверстий для прохождения текучей среды. Ротор (14) содержит, по меньшей мере, один проход для регулирования потока текучей среды через камеру и уплотнение (34). Уплотняющая поверхность (36) уплотнения (34) контактирует с внутренней поверхностью (39) корпуса клапана вблизи выбранного отверстия корпуса клапана. Уплотнение (34) имеет заднюю поверхность (35) на той стороне уплотнения, которая противоположна уплотняющей поверхности (36), проход (52) и выступ (38). Последний обеспечивает направление текучей среды (Ре) под давлением для поджатия уплотняющей поверхности (36) к корпусу клапана. В наружной поверхности ротора выполнено расточенное отверстие (40). В расточенном отверстии (40) располагается выступ (38) уплотнения (34). По периметру выступа расположен уплотняющий элемент (42) для создания барьера по текучей среде между уплотнением и боковой стенкой расточенного отверстия. Уплотняющий элемент ограничивает участок задней поверхности уплотнения, на который действует находящаяся под давлением текучая среда. Имеются другие объекты изобретений: узел уплотнения (34), исполнительный механизм и три варианта выполнения ротационного клапана. Группа изобретений направлена на повышение герметичности и надежности работы клапана. 6 н. и 14 з.п. ф-лы, 16 ил.

Комментарии