Устройство формирования металлических наноразмерных объектов - RU151072U1

Код документа: RU151072U1

Чертежи

Описание

Полезная модель относится к области нанотехнологий и может быть использована для изготовления голографических оптических элементов, наноразмерных электромеханических приборов, СВЧ приемопередающих устройств, рентгеновских оптических структур, в разработке и изготовлении запоминающих сред и считывателей информации большой емкости и т.п.

Известен литографический процесс (негативный или позитивный), состоящий в нанесении на слой металла фоточувствительного материала, с последующей его засветкой через маску, удаление незасвеченного или засвеченного резиста (для негативного/позитивного процесса) и травление слоя металла незащищенного оставшимся резистом. Таким образом, возможно формирование металлических структур с размерностью до нескольких десятков нм имеющих вертикальные стенки (без учета явления подтравливания). В качестве излучения для засветки фоторезиста используется оптическое излучение (видимого или УФ диапазонов), рентгеновское излучение или пучки заряженных частиц (электроны, ионы) (см. например патенты РФ 2072644, Н05К 3/06, 2164707, 2164706, GO3F 7/00, а также CN 1776527, G03F 1/16).

К недостаткам относится высокая сложность и многоступенчатость процесса, необходимость изготовления специальных прецизионных масок с высоким разрешением, необходимость в сложном и дорогом специальном проекционном оборудовании (стоимость составляет сотни млн. долл.), ограничение на размеры получаемых структур (не менее 30 -50 нм), невозможность получения высоких металлических структур (отношение высоты к диаметру больше 5) и структур с невертикальными стенками.

Известен процесс LIGA {Lithographie, Galvanoformung, Abformung) с помощью которого возможно формирование высоких цилиндрических металлических структур. В данном процессе на металлическую подложку наносится толстый слой диэлектрика (например, лавсановая пленка) выполняющий роль фоторезиста. На поверхность диэлектрика помещается маска из металла, сквозь которую диэлектрик подвергается воздействию параллельного пучка жесткого излучения (гамма-лучи) вырабатываемого ускорителем или ядерным реактором. Диэлектрик, подвергшийся воздействию изменяет свои характеристики и может быть в дальнейшем удален посредством травления в специальных растворах. Таким образом, формируются отверстия в диэлектрической пленке повторяющие форму окон в маске. После этого проводящую подложку с диэлектрической пленкой помещают в гальваническую ванну и наращивают на подложке слой металла (например, никеля), который повторяет форму отверстий в диэлектрической пленке. Далее пленку полностью стравливают, обнажая сформированные металлические структуры. Достоинства - высокое разрешение и большая высота металлических структур (отношение высоты к диаметру более 10) (см. например патенты РФ 2350996, 2350995, G03F 7/00, а также ЕР 2182096, C25D 1/00).

Недостатки - необходимость использования уникального оборудования (ускорители, ядерные реакторы), что делает данную технологию недоступной для большинства лабораторий, необходимость изготовления специальных металлических масок высокого разрешения, невозможность создания структур с невертикальными стенками. Для упрощения процесса бала разработана модификация метода с использованием для облучения жесткого ультрафиолета. Достоинства - более широкая доступность, недостатки - кроме вышеописанных, более низкое разрешение (определяемое длиной волны и не превышающее 100 нм).

Известно ионное травление путем обработки поверхности сфокусированным ионным пучком, которое позволяет создавать произвольные металлические и диэлектрические структуры нанометрового размера в отсутствие специальных масок, при этом формирование структур осуществляют по программе под управлением компьютера.

Недостатки - высокая стоимость уникального оборудования, делающая его недоступным для большинства лабораторий.

Возможно формирование наноразмерных элементов с использованием туннельного микроскопа. С помощью туннельного тока протекающего между острием микроскопа и проводящей подложкой возможно осаждение металлов из металлоорганических газов, локальное окисление с последующим химическим травлением окисла (например для кремниевой поверхности), модификация специального фоторезиста с последующей его химической обработкой. Достоинством является простота и невысокая стоимость оборудования, возможность создания наноразмерных структур, возможность формирования элементов произвольной формы под управлением компьютера.

Недостатками являются невозможность формирования высоких элементов (высота не превышает нескольких нм) и необходимость использования неокисляющихся проводящих подложек (благороднее металлы, например, золото, платина) или работа в сверхвысоком вакууме.

Известен зондовый способ формирования наноэлементов, включающий получение на подложке проводящего слоя, размещение ее в камере, формирование вблизи подложки зон заряженных частиц, создание разности потенциалов между зондом и проводящим слоем, подведение зонда к проводящему слою, возникновение под воздействием электрического поля между зондом и проводящим слоем потока заряженных частиц и формирование на поверхности проводящего слоя наноэлементов, отличающийся тем, что подложку с проводящим слоем размещают в вакуумной камере и перед созданием разности потенциалов между зондом и проводящим слоем создают разрежение, после чего в области зонда над поверхностью подложки формируют плазму, а на зонд и проводящий слой подают потенциалы, управляя при этом процессом взаимодействия плазмы с зондом и проводящим слоем, после чего удаляют продукты реакции из области между зондом и проводящим слоем (см. заявку на изобретение РФ №2005135747, МПК В82В 3/00).

Недостатки - необходимость использования вакуумной камеры и специального откачного оборудования (вакуумные насосы), низкое разрешение не превышающее 100 нм, обусловленное медленным (по линейному закону) убыванием тока с увеличением расстояния от острия в плазменном разряде.

Сканирующий силовой микроскоп также позволяет создавать наноразмерные структуры путем нанофрезерования (процарапывания поверхности), нанесение чернил с помощью острия предварительно покрытого слоем чернил (с последующей химической обработкой поверхности), модификация фоторезиста с помощью электрического тока, проходящего через проводящее острие (с последующим травлением фоторезиста) (Handbook of nanotechnology. Springer, 2007, 950 c). Достоинства - доступность и невысокая стоимость оборудования, простота технологии формирования наноструктур, возможность программного задания формы и размеров создаваемых наноструктур, отсутствие необходимости создания специальных масок, высокое разрешение формируемых элементов (десятки нанометров).

Недостатки - невозможность формирования высоких металлических структур (высота не превышает единицы нм) и необходимость использования сложного технологического процесса состоящего из нескольких этапов для формирования наноструктур.

Наиболее близким к предлагаемому решению является способ и устройство формирования наноразмерных объектов, описанные в патенте РФ 2329945, МПК В82В 3/00. Способ формирования металлических наноразмерных объектов включает послойное нанесение металла на проводящую подложку по заданной программе путем воздействия импульсами тока между острием кантилевера сканирующего зондового микроскопа и подложкой,

Устройство формирования наноразмерных объектов содержит рабочую камеру, установленные в ней предметный столик и измерительную головку сканирующего зондового микроскопа, включающего кантилевер, источник электрического воздействия на систему кантилевер/образец, пьезосканеры с компенсатором термодеформаций и температурных дрейфов, виброзащитные устройства, цифровую электронную систему управления головкой сканирующего зондового микроскопа и аналого-цифровую систему обработки информации, источник электрического воздействия на систему кантилевер/образец выполнен в виде электронного устройства управления током как в моде постоянного тока, так и в импульсной токовой моде, включая моду с переменной полярностью, при этом устройство дополнительно снабжено электронной системой контроля амплитуды напряжения и его производной на протяжении всего процесса формирования объектов, системой независимой регулировки и стабилизации температуры образца и камеры, источниками реагентов и их испарителями, а также системой барботирования, контроля, регулировки и стабилизации влажности, системой эвакуации газовой среды из рабочего объема камеры, имеющей развязку с рабочей камерой по виброшумам, шибером и байпасной системой.

Недостатками являются низкое разрешение, не превышающее 100 нм, обусловленное медленным (по линейному закону) убыванием тока с увеличением расстояния от острия в разряде, необходимость в камере с контролируемой средой и температурой, использование специального оборудования для откачки и напуска газа, использование специальных и зачастую токсичных металлосодержащих газов, путем разложения которых формируются металлические наноструктуры.

Задача настоящего изобретения заключается в формировании металлических наноразмерных трехмерных структур (объектов) методом электролитического осаждения.

Технический результат заключается в упрощении конструкции при расширении функциональных возможностей - повышение разрешающей способности до нескольких нм, создание высоких металлических структур (отношение высоты к диаметру более 10), возможности создания структур не только с вертикальными стенками (возможны сужающиеся пирамидальные стенки). Возможно создание металлических наноструктур из различных металлов, а также химическая модификация поверхности (окисление, фторирование) создаваемых наноструктур.

Способ формирования металлических наноразмерных объектов (наноструктур) включает послойное нанесение металла на проводящую подложку по заданной программе путем воздействия импульсами тока между острием кантилевера сканирующего зондового микроскопа и подложкой, при этом согласно изобретению нанесение осуществляют методом электролитического осаждения металла из острия, выполненного из твердого электролита (суперионного проводника), обеспечивающего перенос ионов металла.

После формирования объекта, дополнительно осуществляют химическое модифицирование в заданных областях путем воздействия импульсами тока между острием кантилевера и подложкой, при этом острие кантелевера выполнено из твердого электролита, обеспечивающего перенос ионов газа.

Устройство формирования металлических наноразмерных объектов содержит проводящий предметный столик и измерительную головку сканирующего зондового микроскопа, включающего кантилевер, источник электрического воздействия на систему кантилевер/образец виде электронного устройства управления током, пьезосканеры с компенсатором термодеформаций и температурных дрейфов, виброзащитное устройство, цифровую электронную систему управления головкой сканирующего зондового микроскопа, при этом острие кантилевера, выполнено из твердого электролита, обеспечивающего перенос ионов металла. Кантилевер выполнен сменным.

В качестве твердого электролита для формирования наноразмерных объектов выбран электролит с ионами серебра, например, RbAg4I5.

В качестве твердого электролита для модификации выбран электролит с ионами кислорода или фтора.

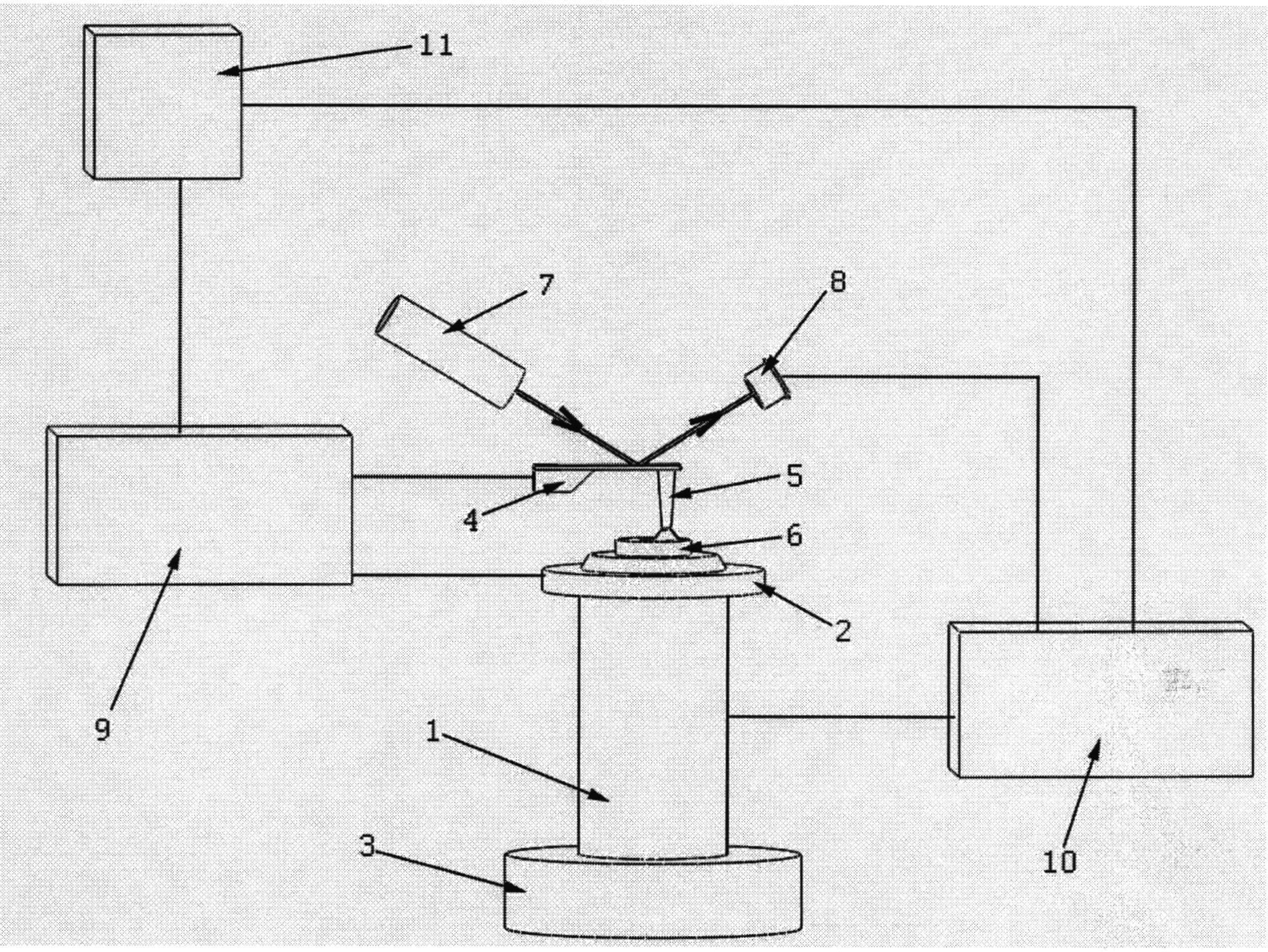

Изобретения поясняются чертежом, на котором приведена блок схема предлагаемого устройства, где 1 - пьезосканер с компенсатором термодеформаций и температурных дрейфов, 2 - проводящий предметный столик, 3 - виброзашитное устройство, 4 - проводящий кантилевер, 5 - острие из твердого электролита, 6 - изготавливаемый образец, 7 - лазер, 8 - фотодетектор, 9 - источник электрического воздействия на систему кантилевер/образец, 10 - цифровая электронная система управления, 11 - компьютер.

Устройство содержит пьезосканер с компенсатором термодеформаций и температурных дрейфов 1, на одном конце которого закреплен проводящий предметный столик 2 с изготавливаемым образцом 6, а другой конец пьезосканера 1 установлен на виброзащитном устройстве 3. Сила прижатия проводящего кантилевера 4 с острием из твердого электролита 5 контролируется по величине прогиба кантилевера 4 с помощью оптической системы состоящей из лазера 7 и фото детектора 8. Цифровая электронная система управления 10 электрически подключена к пьезосканеру 1 и фотодетектору 8, а источник электрического воздействия на систему кантилевер/образец 9 подключается к кантилеверу 4 и проводящему предметному столику 2. Компьютер 11 соединенный с цифровой электронной системой управления 10 и источником электрического воздействия на систему кантилевер/образец 9 управляет процессом формирования образца 6.

Устройство работает следующим образом. Под управлением компьютера 11 цифровая электронная схема управления 10 перемещает с помощью пьезосканера 1 проводящий предметный столик 2 с образцом 9 относительно острия 5 в точку с программно заданными координатами для формирования на образце 9 наноразмерного металлического островка. При этом сила прижатия острия 5 к образцу 9 контролируется электронной схемой управления 10 по величине прогиба кантилевера 4 измеряемой с помощью оптической схемы состоящей из лазера 7 освещающего поверхность кантилевера 4 и двухквадрантного детектора 8, регистрирующего положение отраженного от поверхности кантилевера 4 луча. После установки острия 5 в точку на образце 5 с заданными программно координатами компьютер 11 формирует металлический островок на образце 5 путем подачи импульса напряжения на острие относительно проводящего столика 2 от источника электрического воздействия 9. При этом ионы металла проходя по острию из твердого электролита осаждаются на поверхности образца 9 в виде металлических островков. Таким образом, в заданных по программе местах острие твердого электролита формирует островки металла, размер которых определятся радиусом закругления острия 5, силой прижатия острия к наноструктуре (минимальный диаметр островков составляет 10 нм) и величиной и длительностью импульса тока протекающего через острие (может составлять единицы нм). После завершения формирования островков в первом слое устройство переходит к формированию островков второго слоя расположенных на поверхности островков первого слоя и т.д. таким образом, из осаждаемых металлических островков на поверхности образца 9 послойно формируются наноструктры заданной формы и размеров. С помощью данного устройства возможно формирование наноструктур как с вертикальными стенками, так и пирамидальной формы (сужающиеся по мере удаления от основания).

В зависимости от используемого материала острия (твердого электролита) производится осаждение различных металлов (например, для AgJ, RbAg4I5 - серебро, для RbCu4Cl3I2, CuBr - медь и др.). Используя кантилеверы с различными твердыми электролитами возможно формирование наноструктур из нескольких различных металлов. Возможна также химическая модификация (окисление, фторирование) поверхности созданной наноструктуры с помощью соответствующих твердых электролитов (например, (Bi2O3)0,8(SrO)0,2 - для окисления, Sr0,8La0,2F2,2 - для фторирования и др.), что приводит к формированию участков с различной проводимостью (диэлектрики, полупроводники).

Пример практической реализации.

В качестве устройства для формирования трехмерных металлических структур используется сканирующий силовой микроскоп (ССМ) например, подобный изготовленному авторами (Байбурин В.Б., Волков Ю.П., Коннов Н.П. Многофункциональный комплекс сканирующей зондовой микроскопии и его применение. Часть. 1 // Изд-во Саратовского государственного университета, 1998, - 122 с.) в состав которого входит цилиндрический пьезосканер (PAXY 0035 фирмы Physical Instruments Germany), на котором установлен проводящий столик из алюминия, полупроводниковый лазер (ML1016R фирмы Mitsubishi), фотодетектор (КДФМ-4-03, Россия), блок цифрового электронного управления собственного изготовления (В.Б. Байбурин, Семенов А.С., Ю.П. Волков Универсальный комплекс сканирующей зондовой микроскопии // Заводская лаборатория, 2000, №12, с. 17-23), управляющий компьютер (РСА6751, Advantech) виброзащитное устройство (Thorlabs USA). Проводящий кантилевер изготовлен из отрезка вольфрамовой проволоки диаметром 60 мкм и длиной 1 мм на котором прикреплено отражающее свет зеркало (стекло размерами 0,5×0,5 мм толщиной 0,1 мм покрытое Al с помощью напыления в вакууме), и к которому прикреплено проводящим серебросодержащим клеем (SilverPrint) острие из монокристалла твердого электролита RbAg4I5. Кристалл имеет длину 3 мм и диаметр 0,5 мм, причем диаметр уменьшается к его вершине до размеров 5-10 нм (оценка проведена по данным электронной микроскопии). В качестве источника электрического воздействия используется схема состоящая из цифроаналогового преобразователя управляемого компьютером и усилителя обеспечивающего ток через острие до 100 мА. При подаче на острие импульса тока длительностью 10 мс величиной 10 мА (плюс на острие) происходит осаждение островка серебра толщиной 10 нм.

Сканирующий силовой микроскоп работает в режиме постоянной силы, величина которой выбирается равной 10-6 Н. В качестве подложки используется слюда покрытая слоем металла (например, серебра толщиной 30-50 нм) на поверхности которого производится формирование наноструктур. Возможно также формирование наноструктур на поверхности кристалла проводника, например, пиролитического графита.

Реферат

1. Устройство формирования металлических наноразмерных объектов, содержащее проводящий предметный столик и измерительную головку сканирующего зондового микроскопа, включающего кантилевер, источник электрического воздействия на систему кантилевер/образец виде электронного устройства управления током, пьезосканеры с компенсатором термодеформаций и температурных дрейфов, виброзащитное устройство, цифровую электронную систему управления головкой сканирующего зондового микроскопа, отличающееся тем, что острие кантилевера выполнено из твердого электролита, обеспечивающего перенос ионов металла.2. Устройство по п. 1, отличающееся тем, что кантилевер выполнен сменным.3. Устройство по п. 1, отличающееся тем, что в качестве твердого электролита выбран электролит с ионами серебра, например RbAgI.4. Устройство по п. 1, отличающееся тем, что в качестве твердого электролита выбран электролит с ионами кислорода или фтора.

Формула

Комментарии