Устройство и способ для мониторинга эффективности проходки туннеля - RU2455490C1

Код документа: RU2455490C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится в целом к области механической проходки и, в частности, к устройству и способу для мониторинга и управления эффективностью проходческого комбайна для горизонтальных выработок.

Уровень техники

Проходческий комбайн для горизонтальных выработок является устройством для проходки туннелей, обычно используемым для образования круглых туннелей в различных слоях грунта и скал. Обычный проходческий комбайн для горизонтальных выработок создает гладкую стенку круглого туннеля обычно с минимальным сопутствующим разрушением. Прорывом, который сделал проходческие комбайны для горизонтальных выработок эффективными и надежными, было изобретение вращающейся головки, разработанной Джеймсом С. Роббинсом. Первоначально в проходческом комбайне для горизонтальных выработок Роббинса использовались толстые вращающиеся шипы, однако шипы часто ломались. Он установил, что посредством замены этих истирающих шипов имеющими больший срок службы вращающимися режущими узлами можно значительно уменьшить эту проблему. Поэтому все последующие современные проходческие комбайны для горизонтальных выработок имеют вращающиеся режущие узлы.

С самого начала применения проходческих комбайнов для горизонтальных выработок операторы и изготовители этих комбайнов желали понимать и выполнять мониторинг взаимодействия режущих устройств с проходимым материалом. Данные рабочих характеристик, получаемые в реальном времени, позволяют оператору улучшать эффективность и надежность операций проходки туннелей посредством управления определенными рабочими параметрами и вовремя выполнять техническое обслуживание. Например, дорогостоящие простои за счет отказа компонентов можно предотвращать за счет мониторинга проходческого комбайна для горизонтальных выработок в реальном времени, с целью быстрой идентификации проблем, позволяющей оператору инициировать подходящие действия коррекции.

Дополнительно изготовители комбайнов могут изменять конструкцию компонентов на основании этих данных. Предыдущие попытки разработки рациональной работы и графиков технического обслуживания для проходческих комбайнов для горизонтальных выработок включали использование теоретических математических моделей, содержащих или несодержащих простых устройств для измерения сил, и логических выводов о взаимодействиях с помощью дополнительных доказательств, задаваемых рабочими условиями самого комбайна. Иллюстративные проходческие комбайны для горизонтальных выработок раскрыты в патенте США №4548443 и в патенте США № RE 31511, полное содержание которых включается в данное описание. Дополнительные иллюстративные проходческие комбайны для горизонтальных выработок раскрыты в патенте США №5205613 и в патенте США №6431653, полное содержание которых включается в данное описание. В патенте США №5303151 (Sugden и др.) раскрыт другой тип горного комбайна с режущими элементами, которые снабжены датчиками напряжения вала режущего элемента для обеспечения измерения непосредственной нагрузки одного или нескольких шарошечных узлов. Один или множество валов режущих элементов снабжены датчиком напряжения для обеспечения измерения непосредственной нагрузки шарошечного узла. Однако простые измерения с помощью датчиков напряжения не обеспечивают желаемой информации о рабочих характеристиках и характеристиках вращения шарошечных узлов.

Остается потребность в системах, способных обеспечивать мониторинг в реальном времени работы отдельных режущих элементов проходческого комбайна для горизонтальных выработок, которые можно использовать для обеспечения раннего обнаружения проблем с отдельными режущими элементами, для получения информации, которую можно использовать для управления комбайном и исключения ненужного износа, и/или мониторинга состояния породы и других материалов, подлежащих проходке.

Сущность изобретения

Сущность изобретения приводится для предоставления выбора концепций в упрощенном виде, подробное описание которых приводится ниже в разделе подробного описания. Она не предназначена для идентификации ключевых признаков заявляемого объекта и для использования в качестве помощи при определении объема предмета изобретения.

Согласно одному аспекту изобретения, создано устройство для мониторинга проходческого комбайна для горизонтальных выработок во время работы, которое включает множество блоков приборов, связанных с режущими элементами проходческого комбайна для горизонтальных выработок. Каждый блок приборов поддерживается в контакте с соответствующим режущим элементом и включает датчик, который осуществляет мониторинг режущего элемента, например, датчик ускорения, датчик температуры, магнитометр и т.п. Дистальный конец блока приборов находится в контакте с режущим элементом, например, с удерживаемой частью режущего элемента. Непосредственный контакт обеспечивает получение точных данных для соответствующего режущего элемента, например, данных вибрации, температуры и скорости вращения. Панель управления датчиками в блоке приборов принимает данные от датчиков и передает данные без проводов в отдаленный приемник. Данные можно использовать, например, для мониторинга состояния режущего элемента и/или проходческого комбайна для горизонтальных выработок, с целью обнаружения износа или подходящей регулировки рабочих параметров проходческого комбайна для горизонтальных выработок. Источник электроснабжения обеспечивает питание для датчиков и панели управления. Устройство содержит средство для крепления блока приборов на проходческом комбайне для горизонтальных выработок.

В вариантах выполнения устройства блок приборов включает многоосевой акселерометр и/или второй акселерометр.

В вариантах выполнения устройства каждый режущий узел проходческого комбайна для горизонтальных выработок имеет один или множество блоков приборов, связанных с ним. Блоки приборов могут быть связаны без проводов в протокол сети передачи данных или в одноранговую сеть.

В вариантах выполнения устройства блок приборов включает базовую пластину, имеющую дистальную рычажную часть, которая поддерживает датчики и непосредственно контактирует с соответствующим режущим элементом. Может быть предусмотрена пружина, поджимающая дистальную рычажную часть базовой пластины в направлении соответствующего режущего узла.

В одном варианте выполнения монтажная консоль установлена неподвижно на проходческом комбайне для горизонтальных выработок, например, закреплена неподвижно на корпусе режущего узла, и блок приборов включает съемную часть, которая со скольжением входит в зацепление с монтажной консолью.

Создан также способ работы проходческого комбайна для горизонтальных выработок, который включает обеспечение множества блоков приборов, содержащих датчики для мониторинга соответствующего режущего узла, панель управления датчиками, которая принимает данные от датчиков, и источник электроснабжения, при этом блок приборов непосредственно контактирует с соответствующим режущим узлом и передает без проводов полученные от датчиков данные в удаленный приемник, и использование данных, передаваемых в удаленный приемник, для управления работой проходческого комбайна для горизонтальных выработок.

Создан также проходческий комбайн для горизонтальных выработок, содержащий вращающуюся режущую головку, поддерживающую с возможностью вращения множество режущих узлов, каждый из которых содержит вал, поддерживающий с возможностью вращения режущее кольцо, блоки приборов, каждый из которых соединен с режущим узлом, и средство для крепления блоков приборов на проходческом комбайне для горизонтальных выработок.

Краткое описание чертежей

Для лучшего понимания указанных выше аспектов и ожидаемых преимуществ данного изобретения ниже приводится его подробное описание со ссылками на прилагаемые чертежи, на которых схематично изображено следующее:

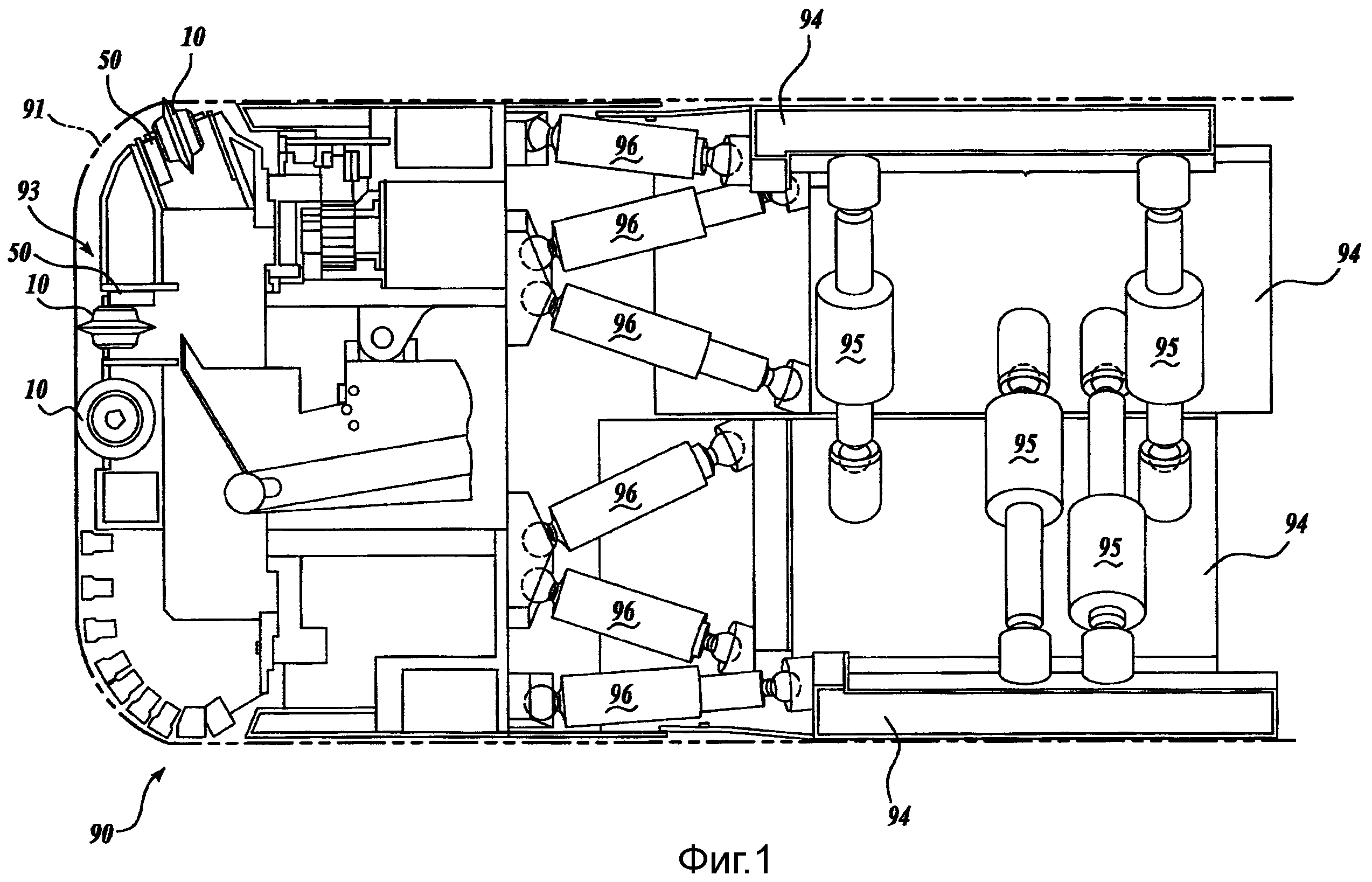

фиг.1 изображает проходческий комбайн для горизонтальных выработок с изображением некоторых обычных компонентов и датчиков для мониторинга режущих узлов проходческого комбайна для горизонтальных выработок согласно данному изобретению;

фиг.2 - режущий узел шарошечного типа проходческого комбайна для горизонтальных выработок, показанного на фиг.1, частично в разнесенной изометрической проекции;

фиг.3 - режущий узел согласно фиг.2 с частично удаленным для ясности корпусом, в изометрической проекции;

фиг.4 - блок приборов для режущего узла, показанного на фиг.2, в разнесенной изометрической проекции;

фиг.5 - графическую схему работы системы мониторинга режущего узла проходческого комбайна для горизонтальных выработок, показанного на фиг.1;

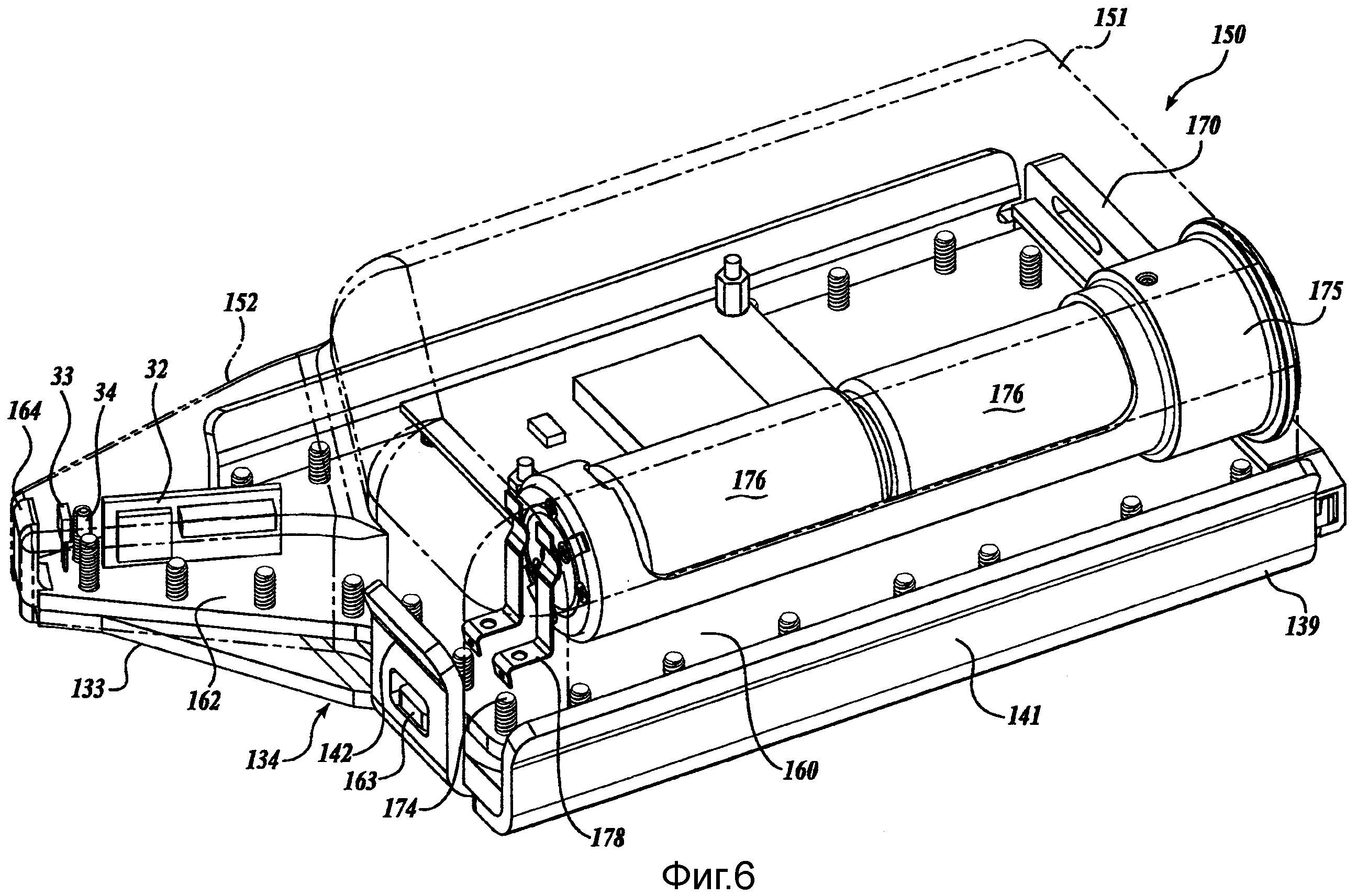

фиг.6 - второй вариант выполнения блока приборов согласно данному изобретению;

фиг.7 - блок приборов согласно фиг.6 в разнесенной изометрической проекции.

Подробное описание

Ниже приводится описание релевантных частей проходческого комбайна для горизонтальных выработок, имеющего режущие узлы и соответствующий блок приборов для мониторинга режущих узлов согласно данному изобретению со ссылками на фигуры, на которых аналогичные части обозначены аналогичными позициями. Для специалистов в данной области техники понятно, что данное изобретение может быть реализовано в различных видах, и специфичные детали, раскрываемые здесь, не следует интерпретировать как ограничение, а лишь как основу для специалистов для реализации и использования данного изобретения.

На фиг.1 показан на виде сбоку в качестве иллюстрации проходческий комбайн 90 для горизонтальных выработок, имеющий режущие узлы 10, согласно данному изобретению. Показанный в качестве иллюстрации проходческий комбайн 90 для горизонтальных выработок имеет занимающую всю переднюю часть режущую головку 93, на которую опираются с возможностью вращения множество режущих узлов 10 шарошечного типа. Хотя показаны лишь три режущих узла, для специалистов в данной области техники понятно, что типичный проходческий комбайн для горизонтальных выработок содержит 20, 50, 100 или больше режущих узлов 10, расположенных с возможностью вращения на режущей головке 93.

При работе режущая головка прижимается к поверхности 91 (показана штриховыми линиями) так, что по меньшей мере некоторые режущие узлы 10 входят в зацепление с поверхностью 91. В показанном варианте выполнения один или множество якорных башмаков 94 толкаются наружу с помощью гидравлических цилиндров 95 для вхождения в зацепление со стенками выработки с целью анкеровки проходческого комбайна 90 для горизонтальных выработок. Затем режущая головка 93 подается вперед к поверхности 91 с помощью упорных цилиндров 96. Режущая головка 93 вращается вокруг продольной оси, так что режущие узлы 10 с силой прижимаются к поверхности 91 и катятся по поверхности 91, при этом режущие узлы 10 дробят, разрыхляют, разламывают, смещают и/или разрушают материалы поверхности 91.

На фиг.2 показан один из режущих узлов 10 и соответствующие установочные компоненты и компоненты для мониторинга согласно данному изобретению. В собранном виде узел показан на фиг.3, при этом некоторые компоненты для ясности не изображены. Режущий узел 10 включает режущее кольцо 15, расположенное на ступице 12, которая установлена с возможностью вращения вокруг вала 13. На валу 13 обычно установлены опорные узлы (не изображены) для обеспечения возможности вращения ступицы 12 и режущего кольца 15 вокруг оси 13. В данном варианте выполнения один или множество магнитов 16 (фиг.3) установлены во вращающейся ступице 12, назначение которых будет пояснено ниже.

Противоположные концы вала 13 закреплены в режущем корпусе, содержащем расположенные на расстоянии друг от друга монтажные части 20L, 20R корпуса, при этом каждая монтажная часть образует L-образный канал 21. Режущий узел 10 устанавливается посредством скольжения режущего узла 10 так, что вал 13 скользит вдоль каналов 21 в монтажные части 20L, 20R корпуса и затем сдвигается в боковом направлении в выемку, образованную L-образным плечом каналов 21. После такого позиционирования режущего узла 10 между монтажными частями 20L, 20R корпуса режущий узел 10 закрепляется с помощью клиновидной запирающей системы, которая предназначена для сцепления с фасонными концами вала 13. Для специалистов в данной области техники понятно, что имеются различные другие способы установки режущих узлов на вращающейся головке проходческих комбайнов. Приведенное выше описание относится к используемому в настоящее время способу установки посредством «загрузки режущих элементов сзади». Данное изобретение можно использовать также с другими установочными системами, такими как «загрузка режущих элементов спереди».

Запирающая клиновидная система включает клин 22, зажимной блок 24 и трубчатую втулку 28, расположенную между ними. Клин 22 расположен с упором в периферийную грань вблизи одного конца вала 13 режущего узла 10, и зажимной блок 24 приходит в зацепление и упирается в поверхность 25 на монтажной части 20L или 20R корпуса. Болт 23 проходит через клин 22, втулку 28 и зажимной блок 24 и фиксируется с помощью двух гаек 26 и шайбы 27. Поэтому при затягивании болта 23 (посредством вращения гаек 26 в соответствии со спецификацией) клин 22 блокирует неподвижно режущий узел 10.

Блок приборов 50 прикреплен к режущему узлу 10 (как будет более подробно пояснено ниже) для мониторинга соответствующего режущего узла 10 во время работы проходческого комбайна 90 для горизонтальных выработок. В предпочтительном варианте выполнения блок приборов 50 содержит модульный топологический элемент, например полуавтономное вычислительное, связное и чувствительное устройство, как будет пояснено ниже. В данном варианте выполнения блок приборов 50 закреплен на одном из клиновидных запирающих узлов с помощью монтажной консоли 39.

В этом варианте выполнения блок приборов 50 содержит клиновидный наружный корпус 51, имеющий проксимальный конец 52 и дистальную вершину 53. Блок приборов 50 имеет размеры и расположен так, что дистальная вершина 53 находится в контакте и удерживается с прижиманием к держателю 14 режущего узла 10. Распорки или т.п. (не изображены) могут быть установлены на узле для обеспечения правильного позиционирования блока приборов 50. В показанном варианте выполнения используется по меньшей мере одна пружинная тарельчатая шайба или аналогичный механизм сжатия, например, между втулкой 28 и клином 22, с целью обеспечения желаемой посадки сжатия. После установки блока приборов 50, зажимной блок 24 насаживают на болт 23, устанавливают гайку 27 и затягивают две гайки 26 на болте 23 с заданным крутящим моментом.

Наружный корпус 51, по существу, окружает электронные и механические компоненты блока приборов 50. На фиг.4 показан в разнесенной изометрической проекции блок приборов 50. В этом варианте выполнения блок приборов 50 включает узел 31 панели управления датчиками, имеющий процессорный элемент 35, который соединен с одним или несколькими акселерометрами 32 с по меньшей мере одним магнитометром 33 или магнитным датчиком и по меньшей мере одним датчиком температуры, например термопарой 34. Возможно также, что блок приборов 50 включает дополнительные датчики, например датчик деформации, акустический или оптический датчик, химический датчик или т.п. Узел 31 панели управления датчиками дополнительно включает беспроводной приемопередатчик 36, который передает сигналы в радиочастотном диапазоне через антенну 37 в удаленный приемник (не изображен). Электронные датчики 32, 33, 34 и беспроводной приемопередатчик 36 питаются от батарейного пакета 38, установленного на узле 31 панели управления датчиками.

Наружный корпус 51 после установки приходит в контакт с держателем 14 режущего узла так, что дистальная вершина 53 прижимается или удерживается с прижиманием к держателю 14. Поэтому через эту точку контакта акселерометры 32 подвергаются ускорениям режущего узла 10. Акселерометры 32 измеряют вибрации режущего узла 10 во время работы при вращении режущего кольца 15 вдоль поверхности 91. В одном варианте выполнения необязательно предусмотрен опорный акселерометр (не изображен), который не находится в непосредственном контакте с режущим узлом 10, с целью обеспечения возможности фильтрации не связанных с резанием вибраций, вызванных работой проходческого комбайна 90 для горизонтальных выработок. Вибрации, измеряемые опорным акселерометром, не находящимся в контакте с режущим узлом 10, задают опорные вибрации, так что разница между опорными вибрациями и вибрациями, измеренными акселерометром 32, связанным с конкретным режущим узлом 10, дают величину вибраций соответствующего режущего узла 10.

Мониторинг нагрузки, прикладываемой к режущему узлу 10 при операции бурения, можно также выполнять с помощью акселерометра 32. Понятно, что опорные узлы в режущем узле 10 воспринимают большую часть нагрузки, передаваемой от поверхности 91 бурения и через кольцо 15 и ступицу 12. Эти опоры являются расходуемой частью. С целью максимального увеличения срока службы опор при одновременном обеспечении хороших рабочих параметров опоры имеют предел нагрузки, задаваемый изготовителем. Акселерометры 32 можно использовать для предотвращения превышения предела нагрузки.

Хотя на фиг.2 показан лишь один блок приборов 50 с режущим узлом 10, можно использовать согласно данному изобретению несколько блоков приборов 50 с некоторыми или всеми режущими узлами 10. Например, если блоки приборов 50, расположенные на обоих концах вала 13 режущего узла, имеют неодинаковую нагрузку на любой стороне вала 13, то это можно распознавать посредством сравнения выходных сигналов акселерометров 32. Несбалансированная нагрузка режущего узла 10 создает ситуацию усталости, в которой компоненты режущего узла 10 подвергаются циклической нагрузке, что может значительно сокращать срок службы механических компонентов.

Другие механические явления, возникающие во время работы режущего узла 10, можно распознавать посредством анализа выходного сигнала акселерометра 32, например затяжку гаек 26, удерживающих на месте болт 23. Вибрации режущего узла 10 с неплотным закреплением будут иметь значительно отличающиеся характеристики, чем режущий узел 10, прочно закрепленный в монтажных частях 20L, 20R корпуса. Кроме того, характер вибраций изменяется, если болт 23 ослаблен на той же стороне, на которой находится блок приборов, чем при ослабленном болте 23 на противоположной блоку приборов 50 стороне.

В этом варианте выполнения один или множество магнитов 16 установлены в ступице 12 перед установкой режущего узла 10 в монтажных частях 20L, 20R корпуса. При вращении режущего кольца 15 и ступицы 12 вокруг вала 13 магнит (магниты) 16 обнаруживается магнитометром 33 в соответствующем блоке приборов 50. Интервалы времени между последовательными проходами магнитов 16 можно использовать для вычисления скорости вращения режущего кольца 15. Затем, зная положение конкретного режущего узла 10 на режущей головке 93 и скорость вращения режущей головки 93, можно использовать данные временных интервалов или скорости вращения для обнаружения проскальзывания или блокирования режущего кольца 15 или для вычисления настоящего диаметра режущего кольца 15, при предположении отсутствия проскальзывания между режущим кольцом 15 и поверхностью 91. Настоящий диаметр режущего кольца 15 является мерой величины износа или эрозии кольца 15 во время операции бурения туннеля. Для специалистов в данной области техники понятно, что определение величины износа режущего кольца 15 является очень важным. Например, выполнение технического обслуживания проходческого комбайна 90 для горизонтальных выработок часто задается в соответствии с необходимостью замены режущего узла 10, т.е. на основании процента износа режущего кольца 15.

Скорость вращения режущего кольца 15 и, в частности, изменение во времени скорости вращения также желательно знать, поскольку это является показателем плавности качения. Постоянная скорость вращения режущего кольца 15 при вращении режущей головки 93 с постоянной скоростью показывает, что подшипник режущего узла работает правильно. Изменяющаяся скорость вращения режущего кольца 15 показывает, что оно проскальзывает, и поэтому указывает, что подшипники неисправны и требуется замена компонентов. В качестве альтернативного решения изменяющаяся скорость вращения значительного количества режущих колец 15 может указывать на необходимость изменения рабочих параметров проходческого комбайна 90 для горизонтальных выработок с целью достижения оптимальной работы. Например, если скорость вращения для некоторого количества режущих колец 15 неустойчива, то это может указывать на то, что режущая головка 93 прижимается слишком сильно к поверхности 91.

Температура режущего кольца 15 является другим показателем, насколько правильно работает режущий узел 10. Трение между режущим кольцом 15 и поверхностью 91 создает тепло. Если режущее кольцо 15 вращается относительно свободно, то измеренная температура достигает постоянного уровня. Однако если режущее кольцо 15 вращается не свободно, а вместо этого трется или проскальзывает на поверхности 91, то температура режущего узла значительно и быстро возрастает. Аналогичным образом, если подшипник режущего кольца подвергается чрезмерному трению, то температура подшипника увеличивается, вызывая повышение температуры режущего узла 10. В любом случае мониторинг температуры режущего узла 10 обеспечивает для оператора раннюю индикацию существования проблемы, так что можно предпринимать автоматически или с помощью оператора корректирующие действия, такие как выключение комбайна или назначение технического обслуживания перед причинением большого вреда.

В одном варианте выполнения изобретения один или множество блоков приборов 50 (называемых в последующем опорным блоком приборов) включает двухосный акселерометр (не изображен) дополнительно к указанным выше датчикам. Двухосный акселерометр способен измерять ускорение, включая земное ускорение, в двух направлениях, обычно в ортогонально ориентированных направлениях. Функционально двухосевой акселерометр включает первый акселерометр, который ориентирован перпендикулярно второму акселерометру обычно в горизонтальной плоскости, например, одна ось ориентирована в радиальном направлении режущей головки 93, а другая ось ориентирована по касательной к режущей головке 93. Двухосный акселерометр выполняет измерения, когда вращается режущая головка 93, и его можно использовать для создания опорной точки для определения местоположения отдельных режущих узлов 10.

Для специалистов в данной области техники понятно, что определять местоположение с помощью двухосного акселерометра на опорном блоке приборов можно посредством анализа измеряемых акселерометром величин следующим образом. Относительное положение двухосного акселерометра на режущей головке известно. Например, можно создавать опорную карту местоположений режущего узла. Двухосный акселерометр выдает положительные или отрицательные величины земного ускорения на основании конкретной ориентации акселерометра. Поэтому можно определять ротационную ориентацию двухосного акселерометра относительно гравитации. Ротационная ориентация двухосного акселерометра и его относительное положение на режущей головке 93 определяют его положение относительно других блоков приборов 50 режущего узла. Зная положение опорного режущего элемента, можно определять также местоположение других режущих элементов на основании опорной карты положений режущего узла. Когда режущий узел 10 подвергается воздействию ненормальных рабочих условий, то желательно знать его местоположение в режущей головке 93 для его инспектирования.

В других вариантах выполнения для каждого блока приборов 50 измеренные с помощью акселерометров 32, магнитометров 33 и датчиков 34 температуры данные преобразуются в цифровые сигналы с помощью процессора 35 в узле 31 панели управления датчиками. Затем эти цифровые данные передаются через антенну 37 в удаленный приемник, который обычно расположен в другом месте проходческого комбайна 90 для горизонтальных выработок. В предпочтительном варианте выполнения каждый режущий узел 10 проходческого комбайна 90 для горизонтальных выработок снабжен одним или двумя блоками приборов 50, что обеспечивает возможность наиболее точного указания условий бурения. Такая совокупность множества блоков приборов 50 известна как сеть датчиков.

Данные из сети датчиков можно передавать на дисплей оператора проходческого комбайна 90 для горизонтальных выработок. Отображение данных из каждого блока приборов относительно расположения каждого другого блока приборов 50 позволяет оператору делать выводы о структуре породы и регулировать рабочие параметры с целью достижения максимальной эффективности. Например, измерения вибрации из каждого блока приборов 50, используемые в соединении с возможностью картирования датчиков, позволяют отображать на дисплее карту поверхности породы с указанием состояния породы, включая, но не ограничиваясь этим, твердость породы, степень растрескивания и любые локализованные геологические структуры. Это отображение можно эффективно использовать для увеличения производительности проходческого комбайна 90 для горизонтальных выработок, посредством обеспечения работы отдельных режущих узлов 10 ближе к их конструктивным пределам. Без этой системы рабочий диапазон режимов для безопасной эксплуатации каждого режущего узла 10 необходимо выбирать в виде среднего значения полной нагрузки комбайна, что принуждает уменьшать общие рабочие параметры. Местные изменения состояния породы перед каждым отдельным режущим узлом 10 нельзя оценивать без этой системы, поскольку единственными доступными данными является полная средняя нагрузка. За счет использования отдельной системы датчиков можно обнаруживать экстремальные явления и можно регулировать рабочие параметры для достижения максимальной нагрузки для каждого отдельного режущего узла 10.

В данном варианте выполнения используется узел 31 панели управления датчиками, который способен передавать данные к приемнику по двум путям передачи. Передача может осуществляться с помощью протокола двухточечной связи, в котором данные из каждого блока приборов 50 передаются непосредственно в приемник, или же передачу можно осуществлять в соответствии с протоколом сети передачи данных, в котором блоки приборов 50 могут работать совместно и действовать в качестве ретрансляторов данных. Современные блоки приборов 50 способны как передавать, так и принимать радиочастотные сигналы через антенну 37. При такой двойной возможности каждый блок приборов 50 может принимать данные из других блоков приборов 50 и передавать эти данные в приемник. Преимуществом протокола сети передачи данных является то, что наиболее удаленные от приемника блоки приборов 50 могут использовать расположенные ближе к приемнику блоки приборов для передачи своих измеренных данных в случае непреодолимых радиопомех. Недостатком протокола сети передачи данных является более высокая нагрузка батарей и возможно больший обмен сигналами. Для смягчения нагрузки на батареи можно использовать систему генерирования энергии, которая использует динамическое движение для создания электрической энергии. Это может исключать или уменьшать потребность в батарейном пакете 38.

На фиг.5 показана графическая схема способа работы проходческого комбайна 90 для горизонтальных выработок, снабженного блоками приборов 50, согласно данному изобретению. Блоки приборов 50 устанавливают на стадии 70 на соответствующих режущих узлах 10, при этом один конец каждого блока приборов 50 находится в непосредственном контакте с соответствующим режущим узлом 10.

При использовании опорного двухосевого акселерометра режущего элемента (указанный выше) он запускается или контролируется после установки на стадии 70, т.е. перед инициированием вращения режущей головки 93. Когда сигналы двухосевого акселерометра изменяются под действием гравитации, то режущая головка 93 вращается. Блок приборов 50, содержащий опорный двухосевой акселерометр режущего элемента, в этом случае передает сигнал в приемник, указывающий, что режущая головка 93 вращается. Приемник, который может быть также приемопередатчиком, затем передает сигнал инициирования в другие блоки приборов 50 для начала сбора данных. Это является стадией 71 инициирования на блок-схеме. Понятно, что если опорный двухосный акселерометр не используется, то можно использовать любой другой подходящий сигнал для обнаружения или определения вращения режущей головки и для инициирования стадии 71 сбора данных, как понятно для специалистов в данной области техники.

Узел 31 панели управления датчиками блока приборов потребляет достаточно энергии для мониторинга сигналов, передаваемых от приемника. Когда сигнал инициирования принимается блоком приборов 50, блок приборов 50 начинает на стадии 72 собирать соответствующие ему данные.

Логика стадии 72 собирания данных для каждого из датчиков 32, 33, 34 различна. Например, в системе, использующей опорный акселерометр, как указывалось выше, дополнительно к акселерометрам 52 блока приборов 50, сигналы передаются в узел 31 панели управления датчиками, и сигнал опорного акселерометра вычитается из обнаруженного переданного сигнала акселерометра режущего элемента. Температурный датчик 34 считывает температуру периодически с заданной частотой. Магнитометр 33 непрерывно собирает данные магнитного поля, так что магнитное поле измеряется при прохождении магнитов 16 в ступице 12 вблизи магнитометра 33. Когда измеренное магнитное поле превышает заданный предел, то узел 31 панели управления датчиками регистрирует отсчет и вычисляет мгновенную скорость вращения режущего узла 10 на основании времени, прошедшего после предыдущего обнаружения прохождения магнита 16. Например, скорость вращения можно вычислять с использованием следующего уравнения RPM=(n/T)·60, где Т является временем в секундах, прошедшим между магнитными отсчетами, и n - количество магнитов 16, заделанных в ступицу 12. Когда скорость вращения режущего узла 10 известна, то можно вычислить диаметр режущего кольца 15 в виде: D=(2·r·d)/R, где r является скоростью вращения режущей головки 93 (в об/мин), d является расстоянием режущего кольца 15 в центральной плоскости от центра режущей головки 93 и R является измеренной скоростью вращения режущего узла 10, вычисленной указанным выше образом.

Данные, измеренные с помощью датчиков, передаются в узел 31 панели управления датчиками, где они кодируются платой 36 приемопередатчика в радиосигналы и передаются на стадии 73 через антенну 37. Для экономии батарей приемопередатчик работает не постоянно. Данные измеряются и записываются с заданными интервалами времени, и интервалы передачи также выбираются с частотой, подходящей для измерения динамических характеристик резания. Интервалы сбора и передачи данных не являются неизменными величинами, а их можно регулировать посредством программирования чувствительных устройств. Нет единственного идеального периода сбора данных, поскольку работы по бурению туннеля сильно изменяются, на основании параметров, включая характеристики породы, материал режущего кольца 15, скорости режущей нагрузки и мощности проходческого комбайна для горизонтальных выработок. Гибкость, присущая беспроводной системе, позволяет изменять условия сбора данных во время бурения, с целью достижения наилучшего разрешения и наиболее длительного срока службы датчиков.

В данном варианте выполнения блока приборов 50 выбранные акселерометры являются сверхкомпактными трехосевыми линейными акселерометрами с низким потреблением энергии, которые включают чувствительный элемент и интегрированный интерфейс, такой как LIS302DL фирмы STMicroelectronics Company, Женева, Швейцария. Выбранный акселерометр способен обеспечивать данные измерения ускорения для внешнего использования через последовательный интерфейс I2C/SPI. Выбранные температурные датчики 34 являются тонкопленочными резистивными температурными датчиками, например, HEL-700 серии Thin Film Platinum RTD фирмы Honeywell International, Inc., Morritson, NJ. Выбранные температурные датчики обеспечивают отличную линейность, стабильность и взаимозаменяемость. Выбранные магнитометры 33 являются магнитно-чувствительными датчиками, например датчиками положения 2SS52M, также фирмы Honeywell International, Inc.

Акселерометр выбран на основании его невысокой стоимости, очень низкого потребления энергии, наличия цифрового интерфейса и возможности обработки данных. В качестве альтернативного решения можно использовать также рассчитанные на большее ускорение, потребляющие больше энергии устройства, или же можно использовать демпфирующие устройства для приведения величин ускорения в соответствие с датчиком. Температурный датчик выбран на основании его диапазона температур и низкого потребления энергии. Однако эти устройства являются взаимозаменяемыми и можно использовать другие температурные датчики в качестве альтернативного решения.

Можно использовать различные топологии связи модульных датчиков для данной системы согласно данному изобретению.

Например, блоки приборов могут быть соединены в многоранговую сеть, так что если беспроводной приемопередатчик 36 не способен поддерживать связь непосредственно с приемником, то сигнал может передаваться к приемнику через другие блоки приборов 50. Например, был испытан протокол для многоранговой цепи, имеющей 20, 50 и 99 узлов, причем каждый узел содержит или представляет блок приборов, и единственную базовую станцию или приемник. Во время испытаний узлы были расположены на расстоянии примерно 1,5 фута (0,45 м) друг от друга и примерно 30 футов (10 м) от приемника. Для повышения качества обслуживания или способности управления надежностью сети, сеть может работать с подтверждением получения сообщений, при этом узел продолжает передавать свой сигнал, пока не вернется сообщение о подтверждении приема. Хотя топология сети работает достаточно хорошо при небольшом количестве узлов, связь усложняется при увеличении числа узлов до 99, при этом, естественно, сложности увеличиваются при использовании подтверждения приема.

При другой реализации топологии сети, беспроводная сеть передачи данных содержит топологию одноранговой сети, в которой беспроводные приемопередатчики 36 поддерживают связь лишь непосредственно с приемником, то есть каждый узел датчика посылает сигналы непосредственно в базовую станцию. При выполнении испытания каждому узлу датчика выделяют интервал времени внутри окна связи. Это позволяет каждому узлу передавать сообщение в приемник или в базовую станцию с минимальной вероятностью столкновения с другим передающим узлом. Для специалистов в данной области техники понятно, что топология Р2Р обеспечивает значительно более длительный срок службы батарей, поскольку приемопередатчик 36 не должен постоянно выполнять прием/передачу. Топологию одноранговой сети можно использовать как в режиме без подтверждения приема, так и в режиме с подтверждением приема. Испытания показали, что топология одноранговой сети является более надежной, чем топология многоранговой сети, в частности при большом количестве узлов. Однако понятно, что если узел или блок приборов 50 находится в мертвой зоне радиочастот, то такие отдельные узлы будут работать плохо.

Очень низкий показатель потери сигналов от пакетов был получен при топологии одноранговой сети с подтверждением приема, так что каждый узел может повторно передавать сообщение до 6 раз, если нет подтверждения о приеме от приемника. При испытании сети с 99 узлами с использованием топологии одноранговой сети с подтверждением приема был получен средний показатель потери сигнала от пакетов лишь 3,5%.

Испытания показали, что многоранговая сеть имеет явные преимущества надежности по сравнению с синхронизированной во времени сетью одноранговой сети при количестве узлов до 50, однако стоимость энергии примерно в 26 раз выше. При количестве узлов больше 50, надежность сети одноранговой сети остается очень хорошей, в то время как работа многоранговой сети значительно ухудшается. Кроме того, можно ожидать, что проблема «мертвых зон», которые снижают надежность сетей одноранговой сети, снижается за счет перемещения проходческого комбайна для горизонтальных выработок.

Другой альтернативный вариант выполнения блока приборов или пакета 150 датчиков для мониторинга режущего узла 10 согласно данному изобретению показан на фиг.6, при этом наружный корпус 151 изображен штриховыми линиями. Блок приборов 150 показан в разнесенной изометрической проекции на фиг.7.

В этом варианте выполнения предполагается, что блок приборов 150, установленный на режущем узле 10, включает те же или аналогичные датчики, что и блок приборов 50, описание которого приведено выше. Например, в некоторых вариантах выполнения не используется опорный двухосевой акселерометр для измерения во время вращения режущей головки 93 и обеспечения опорной точки для определения местоположения датчиков. Вместо этого измерение вращения и определение опорной точки можно выполнять, например, посредством расположения двух дополнительных датчиков в системе. Один датчик расположен на одном из приводных двигателей (не изображен) проходческого комбайна для горизонтальных выработок для измерения скорости вращения вала двигателя. Измерение скорости вращения можно выполнять посредством установки магнита на приводном валу и использования магнитометра или с использованием оптического датчика или с помощью других хорошо известных из уровня техники средств. Посредством использования информации о передаточном отношении комбайна и измерения скорости вращения вала двигателя можно определять скорость вращения режущей головки 93.

Второй датчик может быть предусмотрен для обнаружения прохождения магнита, установленного на режущей головке 93, с помощью магнитометра, заключенного в защитный корпус. При этом каждый из этих двух дополнительных датчиков передает данные в базовую станцию.

Блок приборов 150 предназначен для установки непосредственно на корпусе режущего элемента соответствующего режущего узла 10. Преимущество непосредственной установки состоит в том, что блок приборов 150 не мешает стандартному процессу установки и снятия режущих элементов. Монтажная консоль 139 поддерживает блок приборов 150 на режущем узле 10 и может быть закреплена неподвижно или с возможностью снятия непосредственно на монтажных частях 20L, 20R корпуса (фиг.2). Например, монтажная консоль 139 может быть приварена к одной из монтажных частей 20L, 20R корпуса или закреплена с помощью обычных крепежных средств.

Монтажная консоль 139 включает нижнюю поверхность 140, расположенные напротив друг друга боковые стенки 141 и удерживающее ушко 142, имеющее запирающее отверстие 143. Защитный распорный элемент 110 расположен на нижней поверхности 140 монтажной консоли 139. Удерживающая скоба 132 закреплена вблизи проксимального конца монтажной консоли 139, и пружинный элемент 134 закреплен вблизи дистального конца монтажной консоли 139.

Удаляемая часть блока приборов 150 включает базовую пластину 160, имеющую дистальное плечо 162 с проходящим вверх выступом 164, который предназначен для вхождения в зацепление с соответствующим режущим узлом 10. Дистальный конец 162 поддерживает датчики режущего узла, такие как акселерометр 32, магнитометр 33 и датчик 34 температуры. Датчики соединены с узлом 31 панели управления датчиками, который принимает данные датчиков и передает их в удаленный приемник, как указывалось выше.

Базовая пластина 160 дополнительно включает позиционирующий язычок 163, который имеет размеры и расположен для вхождения в запирающее отверстие 143 удерживающего ушка 142. Седло 172 толкает базовую пластину 160 в желаемое положение внутри монтажной консоли 139, и скользящий зажим 170 разъемно входит в зацепление с удерживающей скобой 132. Базовая пластина 160 закреплена на наружном корпусе 151 с помощью нескольких винтов 174. Корпус 151 включает основную часть 154 корпуса, задающую отверстие 152 для батареи, и дистальную рычажную часть 152, которая накладывается на дистальное плечо 162 базовой пластины 160. Дистальная рычажная часть 152 включает концевой канал 158, который принимает с возможностью скольжения выступ 164, проходящий вверх от базовой пластины 160.

Можно видеть, что пружинный элемент 134, указанный выше, прикрепленный к монтажной консоли 139, включает угловую рычажную часть 133, которая упирается или находится в зацеплении с дистальным концом плеча 162 базовой пластины. Пружинный элемент 134 имеет размеры и выполнен так, чтобы обеспечивать упругую силу на дистальном плече 162, так что выступ 164 базовой пластины 160 упруго толкается в направлении соответствующего держателя 14 режущего элемента (фиг.3). Упругая деформация дистального плеча 162 позволяет сохранять постоянный контакт выступа 164 с соответствующим держателем режущего элемента, даже когда режущий элемент подвергается износу в диапазоне износа.

Держатель 175 батареи предназначен для удерживания одной или нескольких батарей 176 (изображены две) для обеспечения электроснабжения для датчиков 32, 33, 34, узла 31 панели управления датчиками и соответствующих электронных компонентов через клеммы 178.

В данном варианте выполнения наружный корпус 151 выполнен из пластмассового материала и монтажная консоль 139 и базовая пластина 139 выполнены из металла, хотя можно использовать другие материалы, включая, например композитные материалы или т.п. Понятно, что блок приборов 150 должен быть выполнен из стойких материалов для выдерживания суровых условий вблизи режущих узлов 10. Все электронные компоненты датчиков заключены в корпуса с использованием демпфирующего вибрации материала в окружении датчиков. Металлическая базовая пластина 160 закреплена на наружном корпусе 151, при этом вершина наружного покрытия защищена металлическим наконечником 164 на базовой пластине 160. Окружение включает отделение 175 для обеспечения возможности замены батарей 176 на месте. Это отделение 175 для батарей включает переключатель для включения батарей параллельно или последовательно, что позволяет использовать как щелочные, так и литиевые батареи.

В этом варианте выполнения удаляемую часть блока приборов 150, включая базовую пластину 160 (и различные установленные на ней компоненты) и наружный корпус 151, можно удалять посредством открывания скользящего зажима 170 и сдвигания удаляемой части из монтажной консоли 139.

Хотя были показаны и приведено описание иллюстративных вариантов выполнения, понятно, что возможны различные изменения без отхода от идеи и объема изобретения.

Реферат

Предложенная группа изобретений относится к горному делу, в частности к контролю работы проходческого комбайна. Техническим результатом является повышение эффективности и надежности проведения операций проходки туннеля. Проходческий комбайн (90) для горизонтальных выработок содержит вращающуюся режущую головку (93), на которой установлено с возможностью вращения множество режущих узлов (10). Множество блоков приборов (50) соединено с вращающейся режущей головкой, при этом каждый блок приборов содержит дистальный конец в контакте с соответствующим режущим узлом. Блоки приборов включают множество датчиков, включая акселерометр (32), магнитометр (33) и температурный датчик (34), для мониторинга соответствующего режущего узла. Датчики установлены на дальнем конце блоков приборов, поджатый для контакта с режущим узлом. Блоки приборов включают беспроводной приемопередатчик и соединены друг с другом в сеть передачи данных или одноранговую сеть. Источник (176) электроснабжения, такой как пакет батарей, предусмотрен для каждого блока приборов. Данные датчиков можно использовать для управления работой проходческого комбайна для горизонтальных выработок и/или для мониторинга состояния режущих узлов. 3 н. и 24 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ регулирования уровня резания добычного струга и устройство для его осуществления

Способ управления продвижением бурильной установки и устройство для его осуществления

Комментарии